Настоящее изобретение относится к вакуумной и твердотельной электронике, а более точно к способу изготовления вакуумной интегральной микросхемы с элементами типа электронной лампы и вакуумной интегральной микросхеме.

Настоящее изобретение может быть использовано в радиоэлектронике для усиления, модуляции, детектирования, выпрямления и генерирования электрических колебаний, а также в вычислительной технике для обработки информации.

Ближайшим техническим решением является способ изготовления вакуумной интегральной микросхемы с элементами типа электронной лампы (см., например, Ж.Пирио и др., журнал “Нанотехнология”, №13, стр.1–4, 2002 г., “Изготовление и электрические характеристики микрокатодов полевой эмиссии на углеродных нанотрубках с интегрированным управляющим электродом”), заключающийся в том, что используют подложку из полупроводникового материала, на которой сформировано множество микроострий высотой h и радиусом r, размещенных согласно топологии вакуумной интегральной микросхемы, помещают указанную подложку с множеством микроострий в вакуумную камеру, которую вакуумируют до остаточного давления 10-2–10-9 мм рт. ст., подают на подложку потенциал смещения U1, формируют последовательно в вакуумной камере поток плазмы диэлектрика, состоящей из атомов и ионов, а затем поток плазмы проводящего материала, состоящей из атомов и ионов, последовательно направляют на подложку указанные потоки плазмы для формирования элементов множества электронных ламп в соответствии с множеством микроострий, конденсируют на подложке плазму диэлектрика для формирования для каждой из множества электронных ламп слоя диэлектрика, являющегося межэлектродным промежутком, конденсируют на сформированном слое диэлектрика плазму проводящего материала для формирования для каждой из множества электронных ламп слоя проводящего материала, являющегося анодом, катодом каждой из которых служит соответствующее микроострие из множества микроострий подложки.

Указанный способ имеет ряд недостатков, которые обусловлены необходимостью выполнения оптической литографии и реактивного ионного травления для формирования в слое проводящего материала и в слое диэлектрика открытых полостей.

Для этого вначале удаляют с поверхности проводящего материала загрязнения и остатки воды путем обработки поверхности парами гексаметилсилаксана -(CH3)3-Si-NH-Si(CH3)3. На очищенную поверхность проводящего материала наносят слой фоторезиста толщиной 0,3–2,0 мкм путем центрифугирования и высушивают путем инфракрасной сушки. Переносят изображение с фотошаблона на слой фоторезиста путем экспонирования проекционной фотолитографией множества окон, каждое из которых соответствует будущей электронной лампе. Используют фотошаблон с множеством окон, расположенных согласно топологии вакуумной интегральной микросхемы.

Проявляют фоторезист, посредством чего в слое фоторезиста формируют фоторезистивную маску. Затем в слое проводящего материала и слое диэлектрика формируют открытые полости путем ионно-лучевого травления или реактивного ионно-лучевого травления через окна фоторезистивной маски. Для этого помещают подложку с фоторезистивной маской в вакуумную камеру и вакуумируют до остаточного давления 10-6 мм рт.ст. Подают в вакуумную камеру смесь реактивных газов до достижения давления 10-2 мм рт.ст. и возбуждают газовый разряд. Затем удаляют фоторезистивную маску в кислородной плазме.

Поскольку в указанном способе используются процессы литографии и травления, не представляется возможным изготовить вакуумные интегральные микросхемы с элементами типа электронных ламп величиной в нанометровом диапазоне. Кроме того, полость электронной лампы, выполненная способом травления, является незамкнутой. Известно, что для стабильной и долговременной работы электронной лампы полость лампы должна быть вакуумирована. Вследствие того, что катод полученной электронной лампы находится в атмосфере неконтролируемого химического состава, получают нестабильные эмиссионные характеристики.

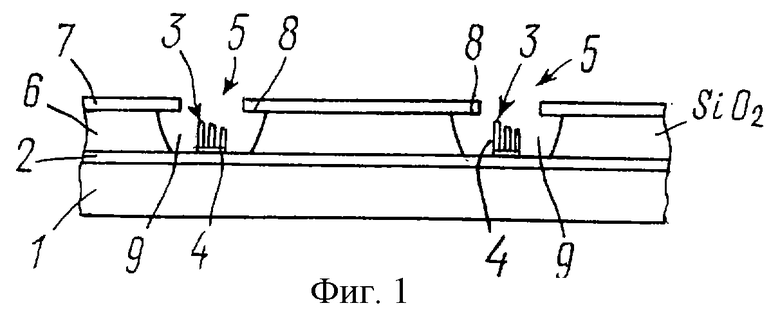

Известна вакуумная интегральная микросхема с элементами типа электронной лампы (см., например, Ж.Пирио и др., журнал “Нанотехнология”, №13, стр.1–4, 2002 г., “Изготовление и электрические характеристики микрокатодов полевой эмиссии на углеродных нанотрубках с интегрированным управляющим электродом”), содержащая подложку 1 (фиг.1) из полупроводникового материала, на котором размещен базовый металлический электрод 2, множество микроострий 3 из электропроводящего материала, размещенных на базовом металлическом электроде 2 согласно топологии вакуумной интегральной микросхемы, каждое из микроострий или группа микроострий служит катодом 4 соответствующей электронной лампы 5, слой 6 диэлектрика, размещенный на базовом металлическом электроде 2 и служащий межэлектродным промежутком для каждой из множества электронных ламп 5, слой 7 проводящего материала, размещенный на слое 6 диэлектрика и являющийся сеткой 8 для каждой из множества электронных ламп 5.

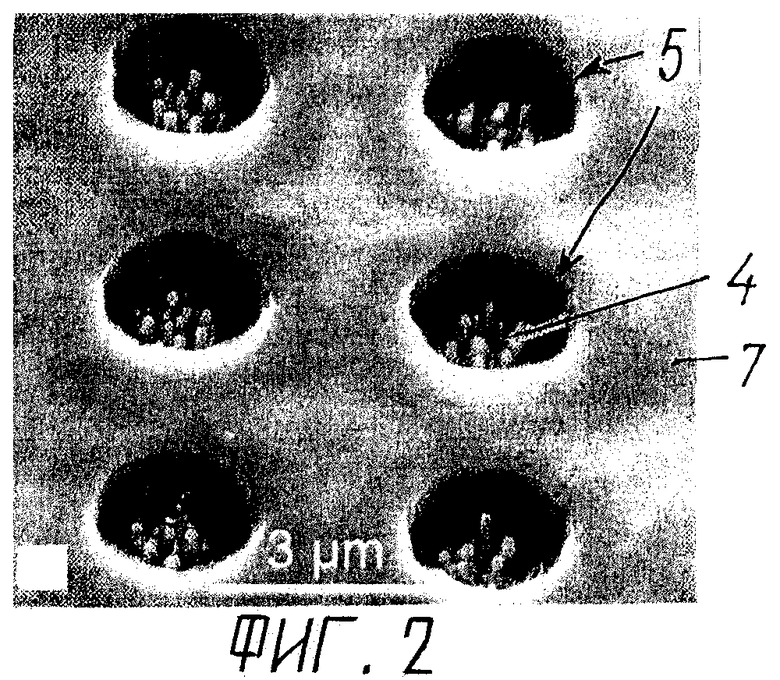

Указанная вакуумная интегральная микросхема содержит множество ламп 5 (фиг.2, изображение получено на электронном микроскопе), каждая из которых имеет незамкнутую полость 9, в которой размещены функциональные элементы ламп 5.

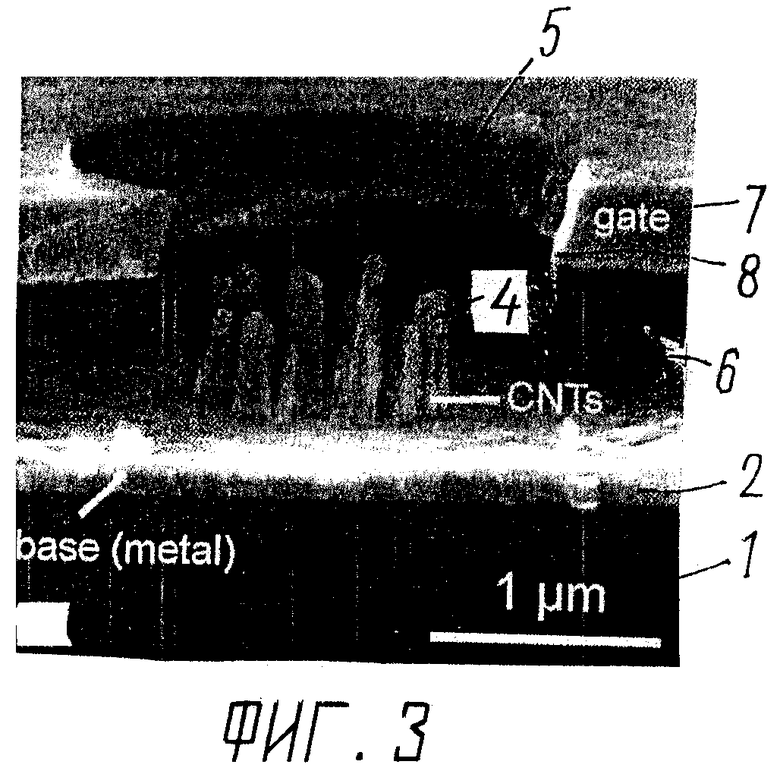

На фиг.3 показан общий вид известной вакуумной интегральной микросхемы с элементами типа электронной лампы в разрезе (изображение получено на электронном микроскопе), где хорошо видна незамкнутая полость 9 лампы 5.

Поскольку колба электронной лампы 5 является незамкнутой, катод 4 электронной лампы находится при атмосферных условиях, т.е. химический состав газов в лампе постоянно изменяется, что обуславливает изменение работы выхода за счет адсорбции газов. Вследствие этого получают нестабильные эмиссионные характеристики и технические параметры лампы.

В основу настоящего изобретения поставлена задача создания способа изготовления элемента вакуумной интегральной микросхемы типа электронной лампы, который позволил бы упростить технологию изготовления путем исключения операций травления и литографии и повысить качество получаемой вакуумной интегральной микросхемы типа электронной лампы.

В основу настоящего изобретения поставлена также задача создания элемента вакуумной интегральной микросхемы типа электронной лампы высокого качества, который изготовлен по упрощенной технологии путем исключения операций травления и литографии.

Поставленная задача решается путем создания способа изготовления вакуумной интегральной микросхемы с элементами типа электронной лампы, заключающемся в том, что

используют подложку из полупроводникового материала, на которой сформировано множество микроострий высотой h и радиусом r, размещенных согласно топологии вакуумной интегральной микросхемы, пространство между которыми заполнено диэлектрическим материалом,

помещают указанную подложку с множеством микроострий в вакуумную камеру, которую вакуумируют до остаточного давления 10-2–10-9 мм рт. ст.,

подают на подложку потенциал смещения U1,

формируют последовательно в вакуумной камере поток плазмы диэлектрика, состоящей из атомов и ионов, а затем поток плазмы проводящего материала, состоящей из атомов и ионов,

последовательно направляют на подложку указанные потоки плазмы для формирования элементов множества электронных ламп в соответствии с множеством микроострий,

конденсируют на подложке плазму диэлектрика для формирования для каждой из множества электронных ламп слоя диэлектрика, являющегося межэлектродным промежутком,

конденсируют на сформированном слое диэлектрика плазму проводящего материала для формирования для каждой из множества электронных ламп слоя проводящего материала, являющегося анодом, катодом каждой из которых служит соответствующее микроострие из множества микроострий подложки,

согласно изобретению

используют по меньшей мере один генератор плазмы твердых веществ и по меньшей мере один плазмовод, соединенный с соответствующим генератором плазмы твердых веществ и с вакуумной камерой,

для формирования потока плазмы проводящего материала возбуждают между катодом и анодом по меньшей мере одного генератора плазмы последовательность импульсных вакуумных дуг длительностью τ и паузой Т, причем в качестве материала катода по меньшей мере одного генератора плазмы используют проводящий материал,

а для формирования потока плазмы диэлектрика в полученный поток плазмы проводящего материала инжектируют по меньшей мере один реактивный газ,

удаляют из потоков плазмы проводящего материала и диэлектрика атомы и ионы с энергией более еU2 при транспортировании потока плазмы по меньшей мере по одному плазмоводу посредством того, что на указанный плазмовод накладывают продольное магнитное поле Н и прикладывают потенциал смещения U2, при котором формируется электрическое поле Е2, скрещенное с магнитным полем Н,

формируют над торцом каждого из множества микроострий потенциальный барьер еU2<еU1 для ионов плазмы диэлектрика и ионов плазмы проводящего материала, имеющих энергию меньше еU2, в виде соответствующего множества замкнутых эквипотенциальных поверхностей с величиной потенциала U2,

при этом конденсируют плазму диэлектрика и плазму проводящего материала с внешней стороны каждой из множества замкнутых эквипотенциальных поверхностей, посредством чего формируют множество замкнутых полостей, определяемых формой замкнутой эквипотенциальной поверхности и служащих колбами электронных ламп, а на указанном диэлектрическом материале на участках между колбами электронных ламп конденсируют плазму диэлектрика.

Целесообразно, чтобы на полученном слое проводящего материала формировали по меньшей мере один дополнительный слой диэлектрика и по меньшей мере один дополнительный слой проводящего материала для формирования электронной лампы с многосеточной структурой.

Полезно, чтобы соотношение работы выхода веществ, из которых формируют слои проводящего материала и диэлектрика, было выбрано из группы, состоящей из

eϕ1<eϕ2, eϕ1=eϕ2, eϕ1>eϕ2 или их сочетания,

где eϕ1 – работа выхода вещества проводящего материала,

eϕ2 – работа выхода вещества диэлектрика.

Выгодно, чтобы в качестве реактивного газа использовали кислород, азот или их смеси.

Полезно, чтобы инжекцию реактивного газа в поток плазмы осуществляли в область вакуумной дуги или в плазмовод, или в область подложки.

Целесообразно, чтобы потенциал смещения U1 находился в диапазоне U2<U1<U3, где U3 – напряжение теплового разрушения микроострий в плазме диэлектрика или плазме проводящего материала.

Предпочтительно, чтобы величину U2 изменяли в диапазоне

Wiz/3ez<U2<3Wi1/e,

где z - кратность ионизации, целое число, равное 1, 2, 3, 4, 5, Wiz – величина энергии ионов с кратностью z ионизации, соответствующая максимуму функции распределения ионов по энергии, e – заряд электрона=1,6×10-19 К (кулон), Wi1 - величина энергии ионов при Z=1.

Выгодно, чтобы длительность τ возбуждения вакуумной дуги выбирали из условия τ<τ1, где τ1 – время теплового разрушения микроострий в плазме диэлектрика и плазме проводящего материала.

Целесообразно, чтобы паузу Т между импульсами в последовательности импульсных вакуумных дуг выбирали из условия Т<Т1, где Т1 – время охлаждения торцов микроострий до температуры подложки.

Целесообразно, чтобы при формировании слоя диэлектрика толщину указанного слоя выбирали из условия, при котором диаметр d1 колбы в слое диэлектрика со стороны слоя проводящего материала находится в пределах 2d2<d1<2Le, где d2 – постоянная кристаллической решетки вещества диэлектрика, Le – длина экранирования электрического поля потенциала смещения U1 проводящим материалом.

Полезно, чтобы в качестве проводящего материала использовали металл, полуметалл или легированный полупроводник.

Выгодно, чтобы величину потенциала смещения U1 изменяли в указанном диапазоне от слоя к слою при формировании слоев диэлектрика и от слоя к слою при формировании слоев проводящего материала.

Предпочтительно, чтобы толщину d3 каждого слоя проводящего материала, расположенного между анодом и катодом электронных ламп и его работу выхода еϕ1 выбирали из условий d3>2r и еϕ1>еϕ3, где r – радиус микроострия, еϕ3 – работа выхода вещества микроострия.

Целесообразно, чтобы по меньшей мере один слой проводящего материала, расположенный между анодом и катодом электронных ламп, служил дополнительным катодом при выполнении условий d3<2r, еϕ1 <еϕ3, где d3 – толщина слоя проводящего материала, r – радиус микроострия, еϕ1 – работа выхода слоя проводящего материала, еϕ3 – работа выхода вещества микроострия.

Поставленная задача решается также путем создания вакуумной интегральной микросхемы с элементами типа электронной лампы, содержащей

подложку из полупроводникового материала,

множество микроострий из электропроводящего материала высотой h и радиусом r, размещенных на подложке согласно топологии вакуумной интегральной микросхемы, служащих катодами для множества электронных ламп, пространство между которыми заполнено диэлектрическим материалом,

слой диэлектрика, размещенный на подложке и служащий межэлектродным промежутком для каждой из множества электронных ламп,

слой проводящего материала, размещенный на слое диэлектрика и являющийся анодом для каждой из множества электронных ламп,

в которой, согласно изобретению

колба каждой из множества электронных ламп, представляет собой замкнутую полость над торцом по меньшей мере одного микроострия, форма которой определяется при ее формировании формой замкнутой эквипотенциальной поверхности, указанная полость сформирована в по меньшей мере одном слое диэлектрика и по меньшей мере одном слое проводящего материала,

при этом толщина слоя диэлектрика определяется из условия, при котором диаметр d1 колбы в слое диэлектрика со стороны слоя проводящего материала находится в пределах 2d2<d1<2Le, где d2 – постоянная кристаллической решетки вещества диэлектрика, Le – длина экранирования электрического поля проводящим материалом при подаче на подложку потенциала смещения U1,

а высота h1 колбы меньше h/2 микроострия.

Целесообразно, чтобы вакуумная интегральная микросхема содержала по меньшей мере один дополнительный слой диэлектрика, размещенный на слое проводящего материала, и по меньшей мере один дополнительный слой проводящего материала, размещенный на по меньшей мере одном дополнительном слое диэлектрика.

Полезно, чтобы толщина d3 каждого слоя проводящего материала, расположенного между анодом и катодом электронных ламп, находилась в пределах d4<d3<2Le, где d4 – толщина монослоя проводящего материала.

Предпочтительно, чтобы в случае, когда микросхема содержит один дополнительный слой диэлектрика и один дополнительный слой проводящего материала, указанный слой проводящего материала, размещенный на слое диэлектрика, служил управляющей сеткой каждой из множества электронных ламп, дополнительный слой проводящего материала служил анодом каждой из множества электронных ламп, дополнительный слой диэлектрика служил межэлектродным промежутком между управляющей сеткой и анодом, при этом множество электронных ламп относится к типу триодов.

Выгодно, чтобы в случае, когда микросхема содержит два дополнительных слоя диэлектрика и два дополнительных слоя проводящего материала, дополнительный слой проводящего материала, размещенный на слое диэлектрика, служил управляющей сеткой каждой из множества электронных ламп, дополнительный слой проводящего материала, размещенный дальше от микроострий служил анодом для каждой из множества электронных ламп, дополнительный слой проводящего материала, размещенный ближе к микроостриям, служил экранирующей сеткой для каждой из множества электронных ламп, а дополнительные слои диэлектрика служили межэлектродными промежутками электронных ламп, которые относятся к типу тетродов.

В дальнейшем изобретение поясняется описанием предпочтительных вариантов его воплощения со ссылками на сопровождающие чертежи, на которых

Фиг.1 изображает известную вакуумную интегральную микросхему с элементами типа электронной лампы (поперечный разрез);

Фиг.2 - известную вакуумную интегральную микросхему с элементами типа электронной лампы (изображение получено на электронном микроскопе);

Фиг.3 - общий вид элемента вакуумной интегральной микросхемы типа электронной лампы (изображение получено на электронном микроскопе);

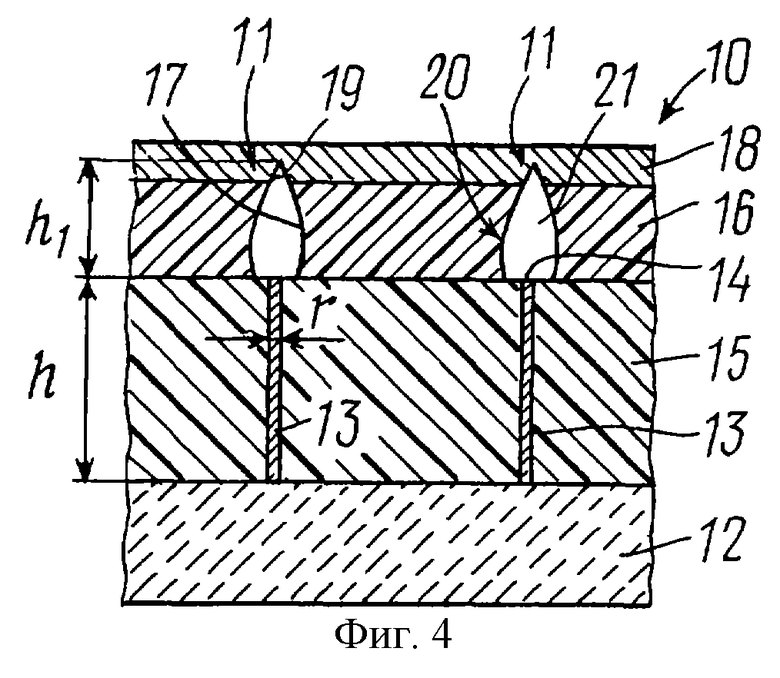

Фиг.4 – схему вакуумной интегральной микросхемы с элементами типа электронной лампы, относящимися к типу диодов согласно изобретению;

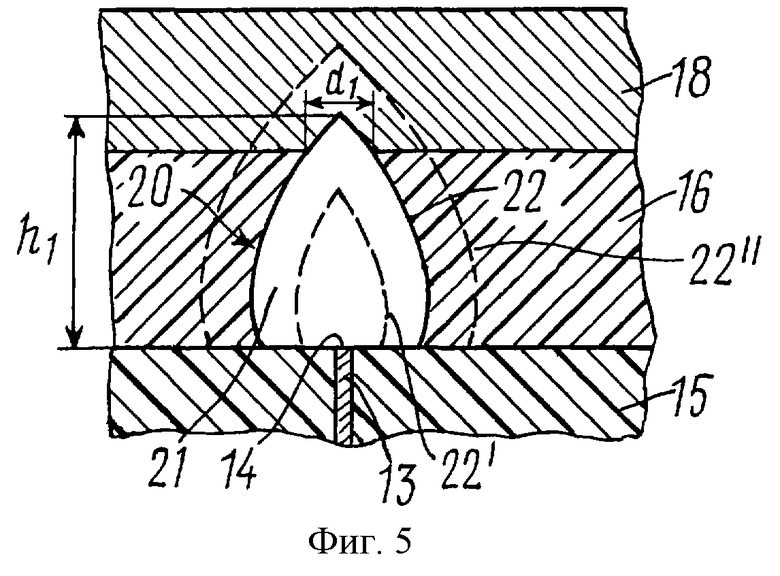

Фиг.5 - форму эквипотенциальной поверхности, которая определяет форму колбы элемента типа электронной лампы согласно изобретению;

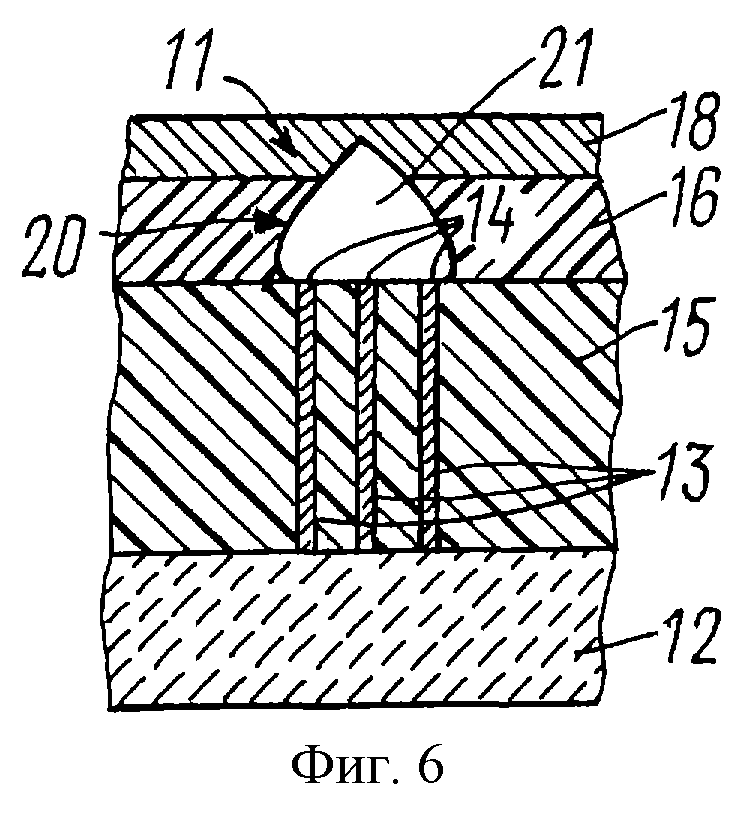

Фиг.6 – схему второго варианта выполнения вакуумной интегральной микросхемы с элементами типа электронной лампы, содержащими несколько микроострий, согласно изобретению;

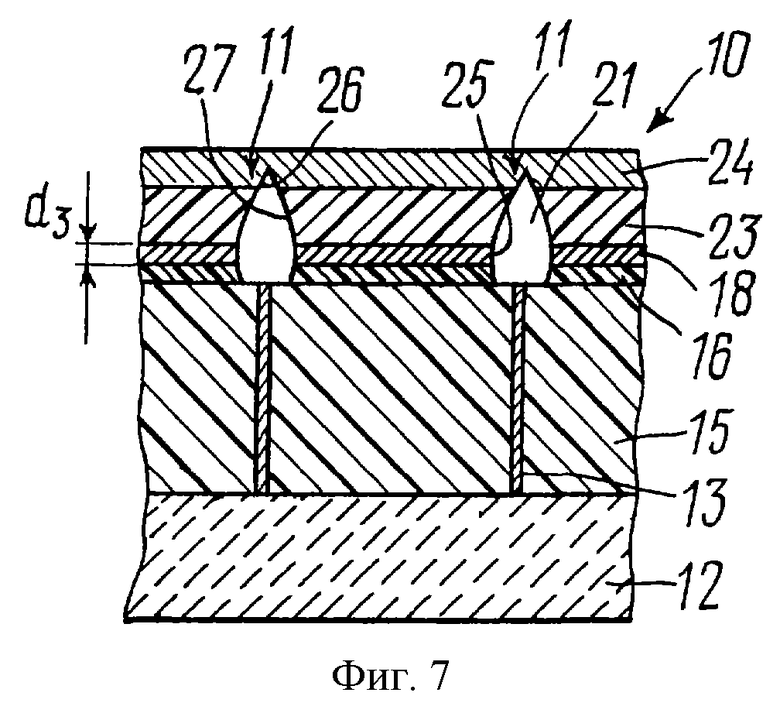

Фиг.7 - схему третьего варианта выполнения вакуумной интегральной микросхемы с элементами типа электронной лампы, относящимися к типу триодов, согласно изобретению;

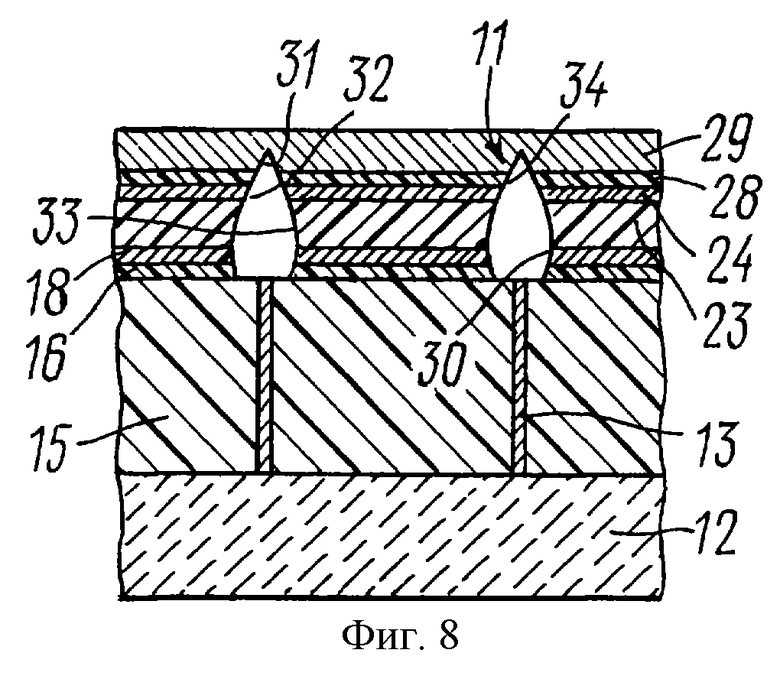

Фиг.8 - схему четвертого варианта выполнения вакуумной интегральной микросхемы с элементами типа электронной лампы, относящимися к типу тетродов, согласно изобретению;

Фиг.9 – установку для осуществления первого варианта способа изготовления вакуумной интегральной микросхемы с элементами типа электронной лампы согласно изобретению;

Фиг.10 - диаграмму функций f1, f2, f3 распределения ионов алюминия по энергии Wz (эВ) для однократно ионизированных, двукратно ионизированных и трехкратно ионизированных атомов алюминия A1 в импульсной вакуумной дуге согласно изобретению;

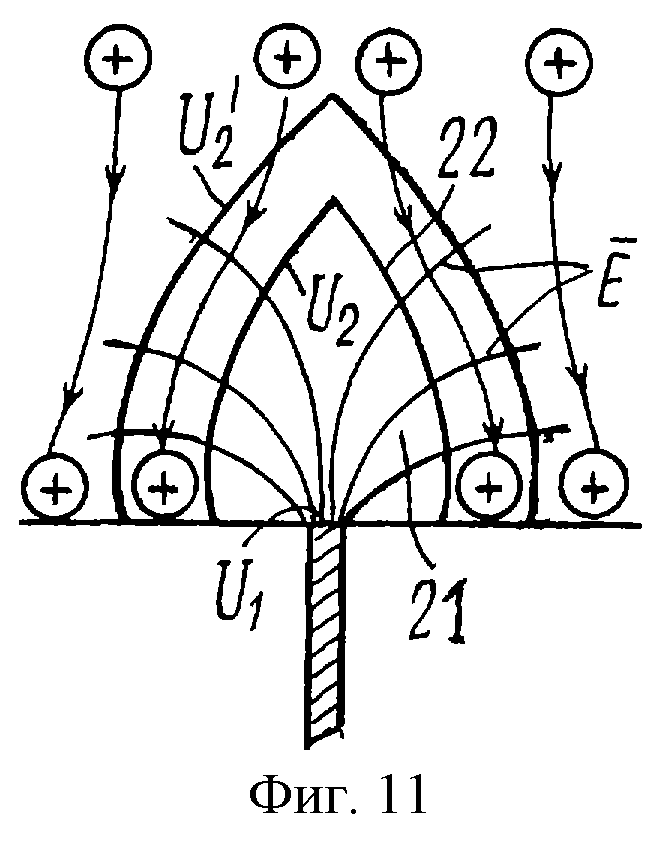

Фиг.11 – диаграмму распределения эквипотенциальных поверхностей над микроостриями при подаче напряжения U1 на подложку согласно изобретению;

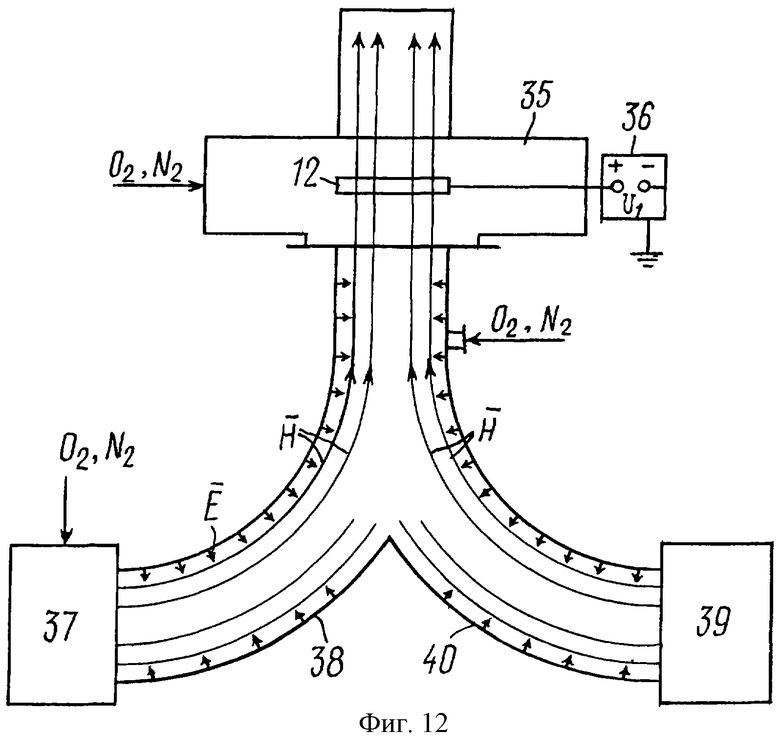

Фиг.12 - установку для осуществления второго варианта способа изготовления вакуумной интегральной микросхемы с элементами типа электронной лампы согласно изобретению;

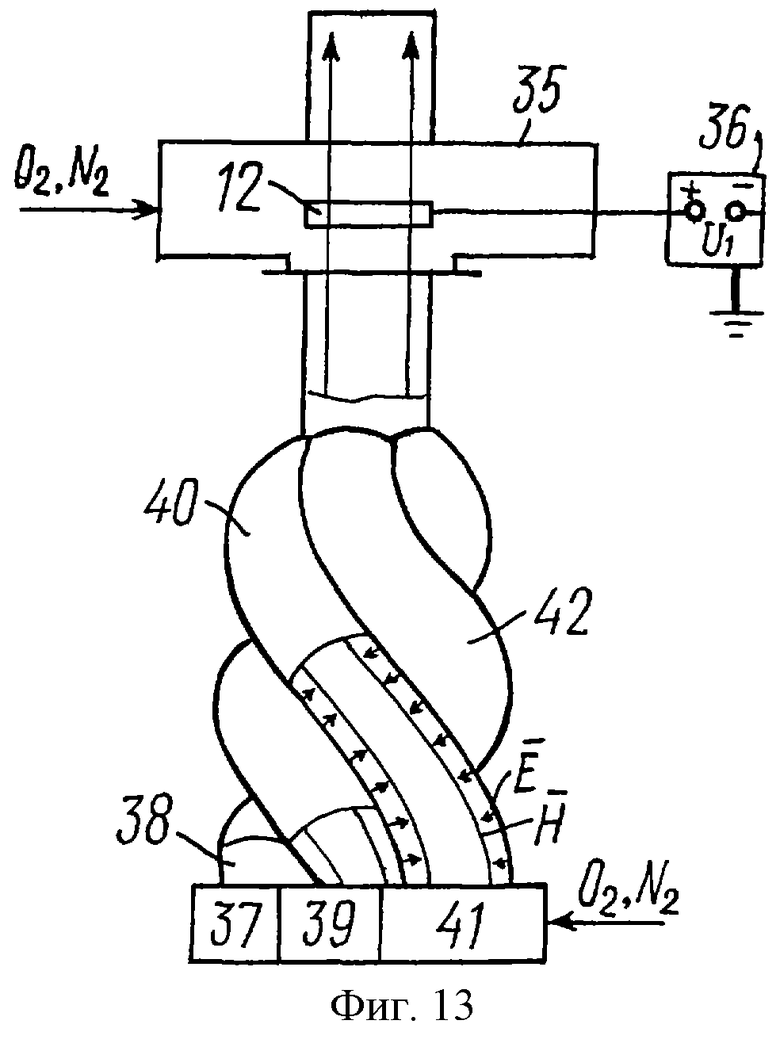

Фиг.13 - установку для осуществления третьего варианта способа изготовления вакуумной интегральной микросхемы с элементами типа электронной лампы согласно изобретению;

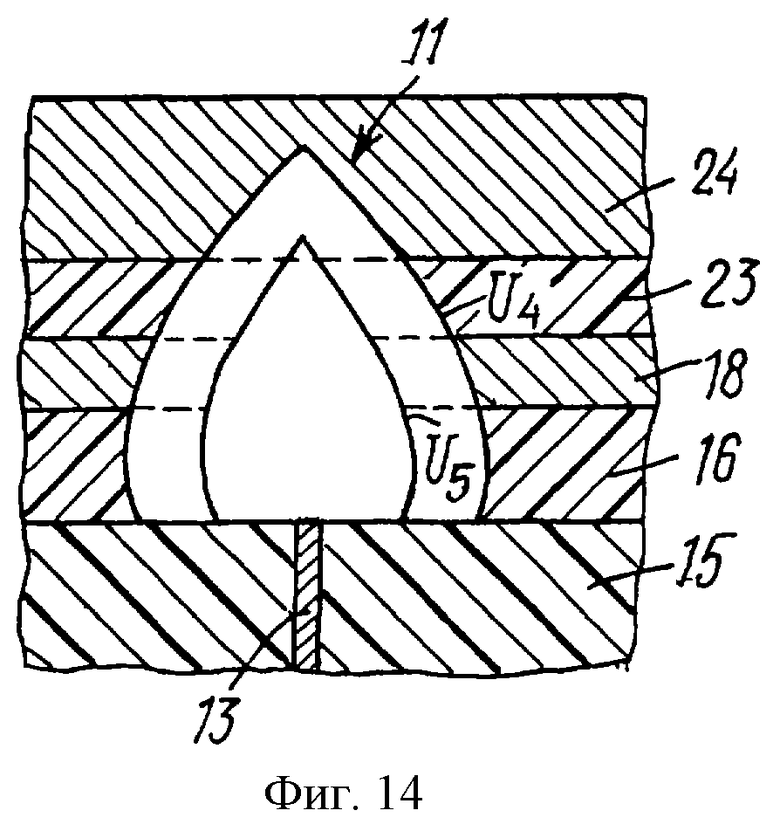

Фиг.14 – две эквипотенциальные поверхности с потенциалами U3 и U4 для двух значений потенциала смещения подложки U1’ и U1" при постоянном значении U2 согласно изобретению.

Вакуумная интегральная микросхема 10 (фиг.4) с элементами типа электронной лампы 11 содержит подложку 12 из полупроводникового материала, например кремния.

Множество микроострий 13 из электропроводящего материала высотой h и радиусом r в виде графитовых трубок в алмазоподобной пленке углерода размещены на подложке 12 согласно топологии вакуумной интегральной микросхемы, торец каждого из которых служит катодом 14 соответствующей электронной лампы 11. Пространство между микроостриями 13 заполнено диэлектрическим материалом 15.

На диэлектрическом материале 15 размещен слой 16 диэлектрика, который служит межэлектродным промежутком 17 для каждой из множества электронных ламп 11. На слое 16 диэлектрика размещен слой 18 проводящего материала, который является анодом 19 для каждой из множества электронных ламп 11, при этом электронные лампы относятся к типу диодов.

Колба 20 каждой из множества электронных ламп 11 представляет собой замкнутую полость 21 над торцом соответствующего микроострия 13. Форма полости 21 определяется при ее формировании формой замкнутой эквипотенциальной поверхности 22 (фиг.5). В описываемом варианте указанная полость 21 сформирована в одном слое 16 диэлектрика и одном слое 18 проводящего материала. На фиг.5 показаны две дополнительные эквипотенциальные поверхности 22’ и 22", потенциалы на которых больше и меньше, соответственно, чем на эквипотенциальной поверхности 22, потенциал которой равен потенциалу U2 смещения плазмовода.

Толщина слоя 16 диэлектрика определяется из условия, при котором диаметр d1 колбы 20 в слое 16 диэлектрика со стороны слоя 18 проводящего материала находится в пределах 2d2<d1<2Le, где d2 – постоянная кристаллической решетки вещества диэлектрика, Le – длина экранирования электрического поля потенциала смещения U1 проводящим материалом. Высота h1 колбы 20 меньше h/2 микроострия.

Возможен вариант выполнения, когда замкнутая полость 21 сформирована над торцами нескольких микроострий 13 (фиг.6), выполненных в виде нескольких графитовых нанотрубок, которые служат катодами 14 соответствующей электронной лампы 11.

В другом варианте выполнения вакуумная интегральная микросхема 10 (фиг.7) содержит один дополнительный слой 23 диэлектрика, размещенный на слое 18 проводящего материала, и по меньшей мере один дополнительный слой 24 проводящего материала, размещенный на дополнительном слое 23 диэлектрика.

Толщина d3 слоя 18 проводящего материала, расположенного между катодом и анодом электронных ламп, находится в пределах d4<d3<2L3, где d4 – толщина монослоя проводящего материала.

В описываемом варианте, когда микросхема 10 (фиг.7) содержит один дополнительный слой 23 диэлектрика и один дополнительный слой 24 проводящего материала, слой 18 проводящего материала, размещенный на слое 16 диэлектрика, служит управляющей сеткой 25 каждой из множества электронных ламп 11. Дополнительный слой 24 проводящего материала служит анодом 26 каждой из множества электронных ламп 11, дополнительный слой 23 диэлектрика служит межэлектродным промежутком 27 между управляющей сеткой и анодом, при этом множество электронных ламп 11 относится к типу триодов.

В случае, когда микросхема 10 (фиг.8) содержит два дополнительных слоя 23, 28 диэлектрика и два дополнительных слоя 24, 29 проводящего материала, слой проводящего материала 18, размещенный на слое 16 диэлектрика, служит управляющей сеткой 30 каждой из множества электронных ламп 11. Дополнительный слой 29 проводящего материала, размещенный дальше от микроострий 13, служит анодом 31 для каждой из множества электронных ламп 11. Дополнительный слой 24 проводящего материала, размещенный ближе к микроостриям 13, служит экранирующей сеткой 32 для каждой из множества электронных ламп 11. Дополнительные слои 23 и 28 диэлектрика служат межэлектродными промежутками 33, 34 электронных ламп 11, при этом электронные лампы относятся к типу тетродов.

Способ изготовления вакуумной интегральной микросхемы типа электронной лампы осуществляется следующим образом.

Используют подложку 12 (фиг.4) из полупроводникового материала, на которой сформировано множество микроострий 13 высотой h и радиусом r, в виде графитовых нанотрубок в алмазоподобной пленке углерода, размещенных согласно топологии вакуумной интегральной микросхемы.

Помещают указанную подложку 12 (фиг.9) в вакуумную камеру 35, которую вакуумируют до остаточного давления 10-2–10-9 мм рт. ст. Подают на подложку 12 потенциал смещения U1 от источника 36 постоянного напряжения.

Формируют последовательно в вакуумной камере 35 поток плазмы диэлектрика, состоящей из атомов и ионов, а затем поток плазмы проводящего материала, состоящей из атомов и ионов. Последовательно направляют на подложку 12 указанные потоки плазмы для формирования элементов множества электронных ламп 11 в соответствии с множеством микроострий 13.

Конденсируют на подложке 12 плазму диэлектрика для формирования для каждой из множества электронных ламп 11 слоя 16 диэлектрика, являющегося межэлектродным промежутком.

Конденсируют на сформированном слое диэлектрика плазму проводящего материала для формирования для каждой из множества электронных ламп 11 слоя 18 проводящего материала, являющегося анодом. Катодом 14 каждой из множества электронных ламп служит торец соответствующего микроострия 13 из множества микроострий подложки 12.

В описываемом варианте используют один генератор 37 плазмы твердых веществ и один плазмовод 38, соединенный с генератором 37 плазмы твердых веществ.

Для формирования потока плазмы проводящего материала возбуждают между катодом и анодом генератора 37 плазмы последовательность импульсных вакуумных дуг длительностью τ и паузой Т. В качестве материала катода генератора 37 плазмы используют проводящий материал.

Для формирования потока плазмы диэлектрика в полученный поток плазмы проводящего материала осуществляют инжекцию по меньшей мере одного реактивного газа, например кислорода О2, азота N2 или их смеси.

Удаляют из потоков плазмы проводящего материала - алюминия Al и диэлектрика Al2O3 атомы и ионы с энергией более еU2 (фиг.10) при транспортировании потока плазмы по меньшей мере по одному плазмоводу 38 посредством того, что на плазмовод 38 накладывают продольное магнитное поле Н и прикладывают потенциал смещения U2, при котором формируется поперечное электрическое поле Е, скрещенное с магнитным полем Н.

Формируют над торцом каждого из множества микроострий 13 потенциальный барьер еU2<еU1 для ионов плазмы диэлектрика и ионов плазмы проводящего материала, имеющих энергию меньше еU2, в виде распределенного над поверхностью подложки соответствующего множества замкнутых эквипотенциальных поверхностей 22 с величиной потенциала U2 (фиг.11).

Неоднородное электрическое поле Е над микроострием 13 формируется при подаче потенциала смещения U1 на подложку 12 в виде трехмерного распределения электрического поля Е и потенциала U, которые зависят от координаты над торцом микроострия и связаны соотношением Е=grad U. Трехмерное распределение U над каждым торцом микроострий представляет собой множество замкнутых эквипотенциальных поверхностей U2, U2’, потенциал которых убывает по мере удаления от торца микроострия, потенциал которого равен U1.

На фиг.11 представлено двухмерное распределение потенциала U электрического поля Е в плоскости, проходящей через ось микроострия. Траектории ионов показаны стрелками, которые проходят через потенциальный барьер эквипотенциали U2’, отражаются от эквипотенциали U2 и конденсируются с внешней стороны этой эквипотенциали.

Конденсируют плазму диэлектрика и плазму проводящего материала с внешней стороны каждой из множества замкнутых эквипотенциальных поверхностей 22, посредством чего формируют множество замкнутых полостей 21, определяемых формой замкнутой эквипотенциальной поверхности 22 и служащих колбами 20 электронных ламп 11. А на подложке 12 на участках между колбами 20 конденсируют плазму диэлектрика.

Возможен второй вариант реализации способа, в котором используют по меньшей мере один дополнительный генератор 39 (фиг.12) плазмы и соответственно по меньшей мере один дополнительный плазмовод 40. В этом случае возможно формирование дополнительных слоев диэлектрика и дополнительных слое проводящего материала с различной работой выхода из двух различных проводящих материалов, используемых в качестве катодов генераторов 37, 39 плазмы твердых веществ.

Возможен еще один вариант реализации способа, в котором используют по меньшей мере два дополнительных генератора 39 и 41 (фиг.13) плазмы и соответственно по меньшей мере два дополнительных плазмовода 40, 42. В этом случае возможно формирование дополнительных слоев диэлектрика и дополнительных слоев проводящего материала с различной работой выхода из трех различных проводящих материалов, используемых в качестве катодов генераторов 37, 39, 41 плазмы твердых веществ.

На полученном слое проводящего материала формируют по меньшей мере один дополнительный слой диэлектрика и по меньшей мере один дополнительный слой проводящего материала для формирования электронной лампы с многосеточной структурой типа триода, тетрода и пентода соответственно по количеству дополнительных слоев.

Соотношение работы выхода веществ, из которых формируют слои 24, 29 проводящего материала и слои 23, 28 диэлектрика, выбрано из группы, состоящей из

eϕ1<eϕ2, eϕ1=eϕ2, eϕ1>eϕ2 или их сочетания,

где eϕ1 – работа выхода вещества проводящего материала,

eϕ2 – работа выхода вещества диэлектрика.

Инжекцию реактивного газа в поток плазмы осуществляют в область вакуумной дуги генератора 37 плазмы твердых веществ или в плазмовод 38, или в область подложки 12.

Потенциал смещения U1 находится в диапазоне U2<U1<U3, где U3 – напряжение теплового разрушения микроострий 11 в плазме диэлектрика или плазме проводящего материала. Величину U2 изменяют в диапазоне

Wiz/3ez <U2 <3 Wi1/e,

где z - кратность ионизации, целое число, равное 1, 2, 3, 4, 5, Wiz – величина энергии ионов с кратностью z ионизации, соответствующая максимуму функции распределения ионов по энергии, e – заряд электрона=1,6×10-19К (кулон), Wi1 - величина энергии ионов при Z=1.

Длительность τ возбуждения вакуумной дуги выбирают из условия τ<τ1, где τ1 – время теплового разрушения микроострий в плазме диэлектрика и плазме проводящего материала.

Пауза Т между импульсами в последовательности импульсных вакуумных дуг выбирают из условия Т<Т1, где Т1 – время охлаждения торцов микроострий до температуры подложки.

При формировании слоя 16 (фиг.5) диэлектрика толщину указанного слоя 16 выбирают из условия, при котором диаметр d1 колбы 20 в слое диэлектрика со стороны слоя проводящего материала находится в пределах 2d2<d1<2Le, где d2 – постоянная кристаллической решетки вещества диэлектрика, Le – длина экранирования электрического поля потенциала смещения U1 проводящим материалом.

В качестве проводящего материала используют металл, полуметалл или легированный полупроводник.

Величину потенциала смещения U1 (фиг.14) изменяют в указанном диапазоне U2<U1<U3 от слоя к слою при формировании слоев диэлектрика и от слоя к слою при формировании слоев проводящего материала. На фиг.14 показаны две эквипотенциальные поверхности с потенциалами U4 и U5 для двух значений потенциала смещения подложки U1’ и U1" при постоянном значении U2. При этом форма и размеры элементов каждой электронной лампы могут изменяться в области, заключенной между двумя эквипотенциалами с потенциалами U4, U5 при изменении величины U1 от U1’ до U1".

Толщину d3 каждого слоя проводящего материала, расположенного между анодом и катодом электронных ламп, и его работу выхода еϕ1 выбирают из условий d3>2r и еϕ1>еϕ3, где r – радиус микроострия, еϕ3 – работа выхода вещества микроострия. В этом случае происходит уменьшение сеточных токов электронных ламп, обусловленных полевой эмиссией.

По меньшей мере один слой проводящего материала, расположенного между анодом и катодом электронных ламп, служит дополнительным катодом в виде цилиндрической поверхности при выполнении условий d3<2r, еϕ1<еϕ3, где d3 – толщина дополнительного слоя проводящего материала, r – радиус микроострия, еϕ1 – работа выхода слоя вещества проводящего материала, еϕ3 – работа выхода вещества микроострия. В этом случае происходит увеличение тока анода электронной лампы за счет полевой эмиссии с дополнительного катода.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ НАНЕСЕНИЯ ПОКРЫТИЙ В ВАКУУМЕ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2004 |

|

RU2265077C1 |

| ИСТОЧНИК ФИЛЬТРОВАННОЙ ПЛАЗМЫ ВАКУУМНОЙ ДУГИ | 2004 |

|

RU2369664C2 |

| ВАКУУМНЫЙ ИНТЕГРАЛЬНЫЙ МИКРОЭЛЕКТРОННЫЙ ПРИБОР И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 2006 |

|

RU2332745C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОКРЫТИЙ В ВАКУУМЕ, УСТРОЙСТВО ДЛЯ ПОЛУЧЕНИЯ ПОКРЫТИЙ В ВАКУУМЕ, СПОСОБ ИЗГОТОВЛЕНИЯ УСТРОЙСТВА ДЛЯ ПОЛУЧЕНИЯ ПОКРЫТИЙ В ВАКУУМЕ | 1989 |

|

RU2176681C2 |

| АВТОЭМИССИОННЫЙ КАТОД И ЭЛЕКТРОННЫЙ ПРИБОР НА ЕГО ОСНОВЕ (ВАРИАНТЫ) | 1997 |

|

RU2187860C2 |

| ПОЛУЧЕНИЕ ЭЛЕКТРОДУГОВОЙ ПЛАЗМЫ В КРИВОЛИНЕЙНОМ ПЛАЗМОВОДЕ И НАНЕСЕНИЕ ПОКРЫТИЯ НА ПОДЛОЖКУ | 1997 |

|

RU2173911C2 |

| ВАКУУМНОЕ ЭЛЕКТРОДУГОВОЕ УСТРОЙСТВО | 2006 |

|

RU2306366C1 |

| ВАКУУМНАЯ ИНТЕГРАЛЬНАЯ СХЕМА | 1976 |

|

SU602040A2 |

| УСТРОЙСТВО ДЛЯ ОЧИСТКИ ПЛАЗМЫ ДУГОВОГО ИСПАРИТЕЛЯ ОТ МИКРОЧАСТИЦ (ЕГО ВАРИАНТЫ) | 1996 |

|

RU2097868C1 |

| СПОСОБ ТРАНСПОРТИРОВКИ С ФИЛЬТРОВАНИЕМ ОТ МАКРОЧАСТИЦ ВАКУУМНО-ДУГОВОЙ КАТОДНОЙ ПЛАЗМЫ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2011 |

|

RU2507305C2 |

Изобретение относится к вакуумной и твердотельной электронике. Технический результат – создание способа изготовления вакуумной интегральной микросхемы, позволяющего упростить технологию изготовления путем исключения операций травления и фотолитографии, повышение качества изготовляемой продукции. Достигается тем, что используют подложку из полупроводникового материала с множеством микроострий, расположенных согласно топологии вакуумной интегральной микросхемы. Последовательно направляют на подложку потоки плазмы проводящего материала и диэлектрика. Для формирования потока плазмы проводящего материала возбуждают между катодом и анодом генератора плазмы последовательность импульсных вакуумных дуг длительностью τ и паузой Т. Для формирования потока плазмы диэлектрика в поток плазмы проводящего материала инжектируют реактивный газ. Удаляют из потоков плазмы проводящего материала и диэлектрика атомы и ионы с энергией более eU2 при транспортировании. Формируют над торцем каждого из множества микроострий потенциальный барьер eU2<eU1 для ионов плазмы диэлектрика и ионов плазмы проводящего материала, имеющих энергию меньше eU2, в виде множества замкнутых эквипотенциальных поверхностей с величиной потенциала U2. Конденсируют плазму диэлектрика и плазму проводящего материала с внешней стороны эквипотенциальных поверхностей и формируют множество замкнутых полостей, определяемых формой замкнутой эквипотенциальной поверхности, служащих колбами электронных ламп. 2 н. и 19 з.п. ф-лы, 14 ил.

| ПИРИО Ж | |||

| и др | |||

| Изготовление и электрические характеристики микрокатодов полевой эмиссии на углеродных нанотрубках с интегрированным управляющим электродом, “Нанотехнология”, 2002, №13, стр.1-4 | |||

| СПОСОБ ИЗГОТОВЛЕНИЯ МИКРООСТРИЙ НА ПОВЕРХНОСТИ | 1996 |

|

RU2121193C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ МАТРИЧНОГО АВТОКАТОДА | 1990 |

|

RU2028684C1 |

| US 4163949 A, 07.08.1979. | |||

Авторы

Даты

2005-04-20—Публикация

2003-08-21—Подача