Изобретение относится к сельскому хозяйству, в частности к способам переоборудования бильного молотильного барабана, и применяется в молотильных устройствах для обмолота зернобобовых культур и семян бобовых и злаковых трав.

Известен способ переоборудования барабана бильного молотильного устройства, заключающийся в том, что отворачивают крепежные болты, с помощью которых стальные бичи фиксируются на подбичниках барабана. После этого стальные бичи с рифленой поверхностью заменяют на бичи из других материалов: резины, текстолита, стеклотекстолита, капрона, прорезиненные через один риф и стальные гладкие, фиксируя их к подбичникам с помощью крепежных болтов (Пугачев А.Н. Повреждение зерна машинами. М., 1976. С.169-172).

Недостатками известного способа являются значительные затраты времени и трудоемкость работы по переоборудованию барабана. Обусловлено это тем, что для переоборудования барабана комбайна класса СК-5М “Нива”, содержащего 8 бичей, требуется отвернуть, а затем снова завернуть 80 крепежных болтов, а для комбайна класса “Дон-1500”, содержащего 10 бичей, - 120 крепежных болтов.

Наличие сменных комплектов бичей из резины, текстолита, стеклотекстолита, капрона и других материалов требует их хранения, которое влечет за собой дополнительные затраты времени и увеличивает трудоемкость работ и расход материалов для изготовления комплектов бичей.

Известен способ переоборудования бильного молотильного барабана, заключающийся в том, что изготавливаются из эластичного материала и армирующей пластины бичи и монтируются вместо предварительно демонтированных стальных рифленых бичей. Для изготовления бича берут армированную пластину, имеющую выступы на одной, нижней поверхности, и подвергают пескоструйной обработке, делают в ней квадратные отверстия под крепежные болты и круглые, которые затем заполняют резиной. Армирующую пластину покрывают клеем “лейконат” и укладывают в пресс-форму вместе с раскатанными слоями резины, располагая последние сверху и снизу пластины. Затем заготовки в пресс-форме подвергаются воздействию плоскопрессовального пресса и вулканизации при температуре 150° в течение 20 мин.

Стальные бичи, зафиксированные с помощью крепежных болтов на подбичниках барабана, демонтируются, а на их места крепятся бичи из эластичного материала с армирующей жесткой пластиной плоской или Г-образной формы так, чтобы часть каждого бича размещалась перед лобовой поверхностью подбичника.

Для получения Г-образной формы бича армированная пластина выполняется с изгибом в плоскости, перпендикулярной оси барабана. Форма камеры пресс-формы выполнена соответственно Г-образной форме армированной пластины (Тарасенко А.П., Орехов Н.И. Снижение травмирования зерна. - М.: Россельхозиздат, 1980. С.18-19; патент США № 2349380, кл. 130-27, 1944; патент США № 3079924, кл. 130-27, 1963; а.с. СССР № 948333, МКИ А 01 F 12/18, 1982).

Недостатками известного способа переоборудования барабана бильного молотильного устройства являются большая трудоемкость работ и значительные затраты времени на переоборудование барабана. Обусловлены указанные недостатки тем, что для замены стальных бичей с рифленой поверхностью на бичи из эластичного материала требуется отвернуть и завернуть 80...120 крепежных болтов. Кроме того, технология изготовления бичей из эластичного материала, армированного жесткой пластиной - трудоемка и требует значительных затрат времени. Наличие сменных комплектов бичей из эластичного материала требует их хранение, которое влечет за собой дополнительные затраты времени и увеличивает трудоемкость работ и расход материалов для изготовления комплектов бичей.

Наиболее близким по технической сущности и достигаемому результату к предлагаемому способу является способ переоборудования бильного молотильного барабана, заключающийся в том, что изготавливаются резиновые бичи Г-образной формы и крепятся на съемные подбичники, которые в свою очередь крепят к передней по ходу вращения барабана части подбичников. Замену изношенных эластичных бичей производят путем демонтажа этих бичей вместе с дополнительными подбичниками и крепления на их месте нового комплекта бичей, закрепленных на дополнительных подбичниках (Тарасенко А.П., Орехов Н.И. Снижение травматизма зерна. - М.: Россельхозиздат, 1980. с.19-20) - прототип.

Недостатками способа, принятого за прототип, являются значительные затраты времени и трудоемкости работ по переоборудованию барабана. Обусловлено это тем, что требуется выполнить демонтаж - монтаж каждого подбичника с закрепленными на них резиновыми бичами. Кроме этого, на предварительном этапе работ требуется каждый изношенный резиновый бич снять с подбичника и закрепить новый бич на каждый подбичник. Запасные сменные комплекты бичей из резины требуют хранения, которое влечет за собой дополнительные затраты времени и увеличивает трудоемкость работ, расход материалов для их изготовления.

Техническим решением задачи является снижение затрат времени и трудоемкости работ по переоборудованию молотильного бильного барабана.

Задача достигается тем, что в способе переоборудования барабана бильного молотильного устройства, включающем крепление перед подбичниками с бичами, имеющими рифленую поверхность, дополнительных съемных подбичников, замену рабочих поверхностей из эластичного материала после износа сверх допустимой величины в процессе обмолота, согласно изобретению рифленую поверхность бичей перекрывают прокладками в виде ленты, которую пропускают под дополнительные подбичники, в форме стержней, которые фиксируют в кронштейнах, устанавливаемых между подбичниками по торцам барабана, концы ленты соединяют и крепят к барабану, причем замену изношенных рабочих поверхностей прокладок осуществляют путем отсоединения крепления ленты к барабану, смещения ленты в плоскости вращения барабана и крепления ленты к барабану.

В способе переоборудования предварительно перед перекрытием рифленой поверхности бичей прокладками в виде ленты последнюю разрезают на продольные полосы и при пропускании продольных полос под дополнительные подбичники их стороны соединяют в стык.

Для осуществления способа переоборудования на внешнюю поверхность ленты предварительно перед перекрытием рифленой поверхности бичей наносят слой полиуретана.

Новизна заявленного способа обусловлена тем, что перекрытие рифленой поверхности бичей прокладками в виде ленты обеспечивается восстановление изношенной поверхности прокладок под рифленой поверхностью всех бичей барабана с минимальными трудозатратами. При этом из процесса обмолота исключаются стальные кромки рифов бичей, что снижает травмирование зерен и семян обмолачиваемых культур.

Пропускание ленты под дополнительные подбичники, выполненные в форме стержней, зафиксированных в кронштейнах, установленных между подбичниками на боковинах барабана, обеспечивает геометрическую форму рабочей поверхности бильного барабана в его поперечном сечении. Обеспечивается сохранение межбичевого пространства в рабочем зазоре молотильного устройства. Это обеспечивает необходимую затягивающую способность барабана молотильного устройства и не изменяет характер перемещения обмолачиваемой массы в рабочем зазоре, то есть после деформации каждым бичем обмолачиваемая масса восстанавливает свой объем, “распушивается”, увеличивая свою пространственную решетку. Это способствует улучшению сепарации обмолоченного зерна из листостебельной массы на поверхность подбарабанья молотильного устройства.

Кроме этого, на барабане обеспечивается возможность перемещения рабочей поверхности, непосредственно не участвующей в процессе обмолота на поверхности бичей. Это создает предпосылку для быстрой замены изношенной обмолачивающей поверхности бильного барабана.

Соединение концов ленты и крепление их к барабану обеспечивает быструю и не трудоемкую замену рабочих поверхностей обмолачивающих элементов бильного барабана.

Смещение ленты в плоскости вращения барабана обеспечивает быструю замену рабочей поверхности обмолачивающих элементов барабана.

Разрезание ленты на продольные полосы снижает трудоемкость ее крепления на барабане. Кроме этого, при не равномерном износе в ее поперечном сечении появляется возможность менять по мере износа только ее отдельные участки.

Нанесение предварительно на внешнюю поверхность ленты слоя полиуретана позволяет увеличить ее долговечность в условиях износа под воздействием трения об обмолачиваемую массу, не снижая гибкость самой ленты.

Анализ свойств совокупность признаков заявленного способа и свойств обнаруженного прототипа и аналогов показал, что совокупность признаков заявленного способа проявляет усиленное свойство прототипа - снижение трудоемкости и затрат времени на замену изношенной поверхности обмолачивающих элементов бильного барабана.

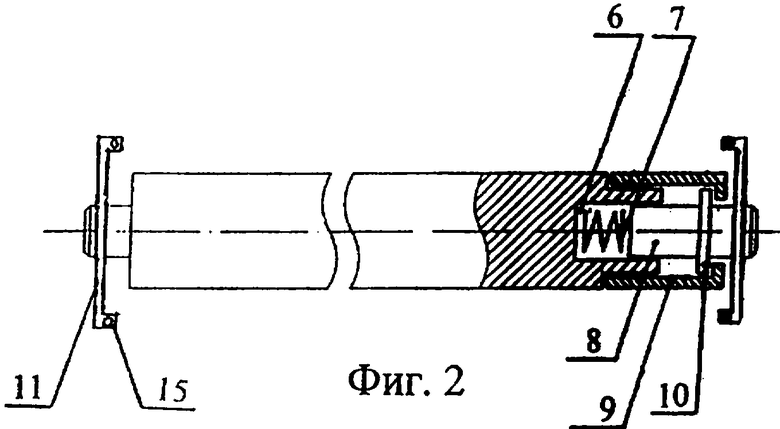

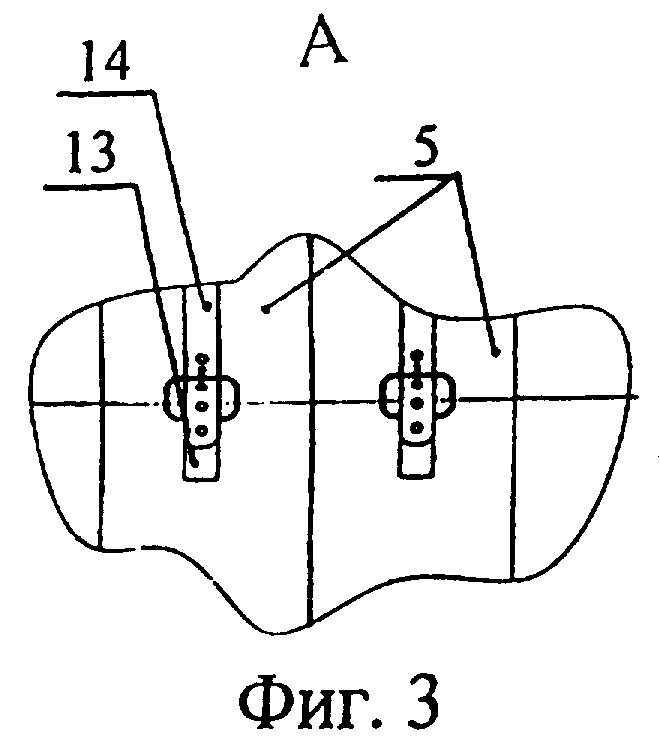

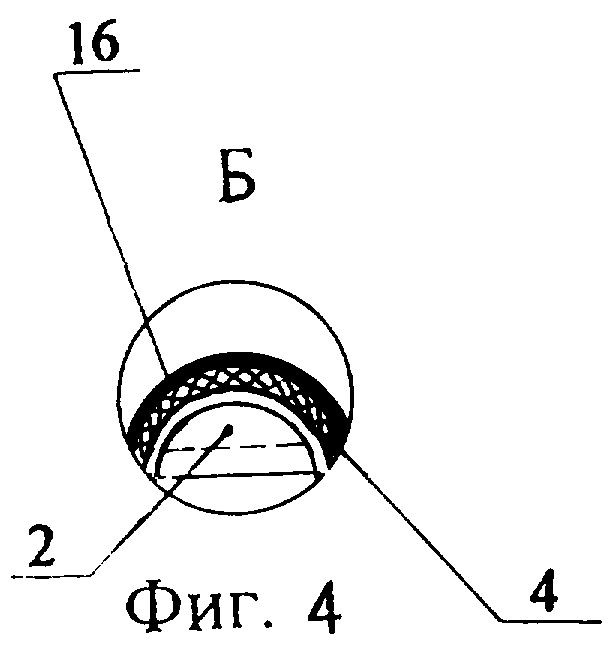

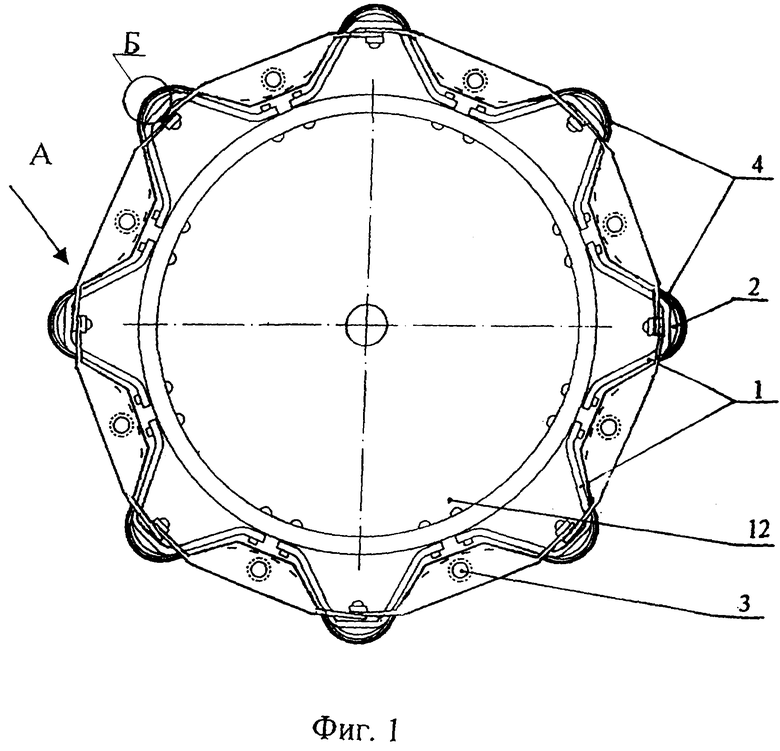

Сущность переоборудования поясняется чертежом: на фиг.1 схематично изображен бильный молотильный барабан, переоборудованный по заявленному способу переоборудования, вид сбоку; на фиг.2 - схематично показан подбичник, закрепленный в кронштейнах, установленных на боковинах бильного барабана; на фиг.3 - схематично изображено соединение торцов ленты пряжками и ремнями. На фиг.4 показан слой полиуретана на прокладках, вид Б на фиг.1.

Молотильный барабан, переоборудованный по предлагаемому способу, включает подбичник 1, бичи 2, имеющие рифленую поверхность, дополнительные съемные подбичники 3, выполненные в форме стержней, прокладки 4, в виде ленты состоящей из продольных полос 5.

Дополнительный съемный подбичник 3, выполненный в форме круглого стержня, по торцам имеет отверстия 6. В отверстия 6 устанавливаются пружины 7 и подвижные наконечники 8, фиксируемые резьбой втулкой 9.

Подвижный наконечник удерживается от самопроизвольного выпадения с помощью буртика 10. Дополнительные съемные подбичники 3 своими подвижными наконечниками 8, крепятся в кронштейнах 11, которые закреплены между подбичниками 1 на боковинах 12. Концы прокладок 4 в форме ленты снабжены пряжками 13 с одной стороны и ремнями 14 с другой стороны. Кронштейны 11 имеют проушины 15. Прокладки 4 в виде полос 5 имеют слой полиуретана 16.

Пример конкретного выполнения.

Переоборудование молотильного устройства проводится в следующей последовательности. От комбайна отсоединяется жатка с наклонной камерой. Через образованное при этом окно в передней панели молотилки открывается доступ к бильному барабану, откручиваются гайки крайних болтов крепления бичей к подбичникам с обеих сторон барабана. Болты при этом не удаляются из своих посадочных мест. К ним крепим кронштейны 11 своими проушинами 15. На каждый болт устанавливается по две проушины 15, направленные в разные стороны к смежным подбичникам, после чего фиксируются гайкой. По мере установки кронштейнов 11 проворачивают барабан. Край полос 5 укладывают на один из бичей 2 таким образом, чтобы боковые стороны соединялись в стык и временно фиксируют зажимами к бичу 2. Далее продольным стержнем 3 с подвижными наконечниками 8 прогибают прокладки 4 внутрь межбичевого пространства до попадания подвижных наконечников 8 в отверстия 6 кронштейнов 11. После установки первого дополнительного подбичника 3 барабан проворачивается и операция установки очередного дополнительного подбичника 3 повторяется. После установки последнего дополнительного подбичника 3 временные зажимы, удерживающие на биче края полос, расфиксируются. Края всех полос 5 застегиваются ремнями 14 и пряжками 13 между собой. Бильный барабан готов к работе. Подсоединяется жатка. Устанавливаются требуемые молотильные зазоры и частота вращения бильного барабана. Для демонтажа ленты или замены ее изношенной поверхности на новую необходимо отсоединить жатку, поочередно снять стержни 3, утапливая подвижный наконечник 8, расстегнуть ремни 14 и пряжки 13 полос 5, после чего удаляют полосы 5 через образовавшееся окно в передней панели молотилки или, сместив прокладки 4 над бичами, снова их фиксируют, как при монтаже прокладок 4 в виде полос 5.

Использование предлагаемого способа переоборудования барабана бильного молотильного устройства в сравнении с известными способами позволяет: снизить трудоемкость и затраты времени при замене рабочей поверхности обмолачивающих элементов бильного барабана молотильного устройства. Кроме этого, отпадает необходимость в изготовлении и хранении комплектов бичей с эластичной рабочей поверхностью.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ КОМБАЙНОВОЙ УБОРКИ СЕМЕННЫХ ПОСЕВОВ ГОРЧИЦЫ ПРИ ВОЗДЕЛЫВАНИИ В РИСОВЫХ ЧЕКАХ И МОЛОТИЛЬНОЕ УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2010 |

|

RU2471335C2 |

| Бильный барабан | 2020 |

|

RU2751478C1 |

| МОЛОТИЛЬНЫЙ АППАРАТ | 2001 |

|

RU2205532C2 |

| УНИВЕРСАЛЬНЫЙ МОЛОТИЛЬНЫЙ БАРАБАН | 2009 |

|

RU2400049C1 |

| МОЛОТИЛЬНО-СЕПАРИРУЮЩЕЕ УСТРОЙСТВО ДЛЯ ПОДСОЛНЕЧНИКА | 2011 |

|

RU2460273C1 |

| Молотильный аппарат | 1980 |

|

SU1020061A1 |

| МОЛОТИЛЬНО - СЕПАРИРУЮЩЕЕ УСТРОЙСТВО | 2003 |

|

RU2242860C1 |

| Молотильный барабан | 1975 |

|

SU528907A1 |

| МОЛОТИЛЬНО-СЕПАРИРУЮЩЕЕ УСТРОЙСТВО ДЛЯ ОБМОЛОТА ЛЕГКОПОВРЕЖДАЕМЫХ КУЛЬТУР | 2004 |

|

RU2275786C1 |

| МОЛОТИЛЬНО-СЕПАРИРУЮЩЕЕ УСТРОЙСТВО | 2000 |

|

RU2181237C2 |

Изобретение относится к сельскому хозяйству и может быть использовано в молотильных устройствах для обмолота зернобобовых культур и семян бобовых и злаковых трав. Способ переоборудования барабана включает крепление перед подбичниками с рифлеными бичами дополнительных съемных подбичников. Рифленую поверхность бичей перекрывают прокладками в виде ленты, и после износа сверх допустимой величины в процессе обмолота заменяют. Замену изношенных рабочих поверхностей осуществляют путем отсоединения крепления прокладок в виде ленты от барабана и смещения ленты в плоскости вращения барабана с последующим креплением ленты к барабану. Благодаря такому способу переоборудования барабана бильного молотильного устройства снижается трудоемкость при замене рабочей поверхности обмолачивающих элементов молотильного устройства. 2 з.п. ф-лы, 4 ил.

| ТАРАСЕНКО А.П., ОРЕХОВ Н.И | |||

| Снижение травматизма зерна | |||

| Москва, Россельхозиздат, 1980, с.19-20 | |||

| Молотильно-сепарирующее устройство | 1980 |

|

SU923440A1 |

| Картинодержатель для рассматривания стереоскопических снимков | 1920 |

|

SU528A1 |

| Молотильный аппарат | 1990 |

|

SU1750482A1 |

| Молотильный аппарат | 1991 |

|

SU1819127A3 |

| Молотильный аппарат | 1980 |

|

SU1020061A1 |

| Молотильно-сепарирующее устройство | 1984 |

|

SU1230533A1 |

Авторы

Даты

2005-04-27—Публикация

2003-09-01—Подача