Изобретение относится к области сельскохозяйственного машиностроения и, в частности, предназначено для использования в зерноуборочных комбайнах и стационарных машинах.

Известны молотильные аппараты, состоящие из барабана и подбарабанья, установленного под барабаном с возможностью регулирования зазора между ними. Непосредственно барабан состоит из вала, на котором крепятся диски, связанные между собой подбичниками, к которым посредством крепежных болтов крепятся рифленые бичи с чередующимся направлением рифов, равномерно распределяющих обмолачивающую массу по всей ширине молотилки. Для изменения оборотов барабана он снабжен вариаторным шкивом.

Подбарабанье молотильного аппарата состоит из двух боковин, поперечных планок, выполненных в виде плоских пластин с отверстиями под прутки, привариваемых к боковинам в направлении радиуса подбарабанья и продольных прутков, образующих решетку, через которую выделяется 70-80% вымолоченного зерна, и механизма подвески подбарабанья, позволяющего изменять зазор между барабаном и подбарабаньем (Карпенко А.Н., Халанский В.М. Сельскохозяйственные машины. - М.: Агропромиздат, 1989. - С. 270-273).

Молотильные аппараты такой конструкции широко применяются как в отечественном, так и в зарубежном машиностроении. Они хорошо обмолачивают различные сельскохозяйственные культуры и обладают высокой пропускной способностью. Существенным недостатком этих аппаратов является высокое микротравмирование зерна, достигающее 50-60%, что снижает посевные качества семян и стойкость зерна к хранению.

Известны приемы (Пугачев А.Н. Повреждение зерна машинами. - М.: Колос, 1976. - С.166, 169), направленные на снижение дробления зерна, а следовательно, и его микроповреждения, поскольку между ними есть корреляционная зависимость. К ним относятся: увеличение количества бил, использование неметаллических материалов для изготовления бичей и планок - резины, текстолита, капрона, полиуретана, стеклопластика. Однако использование их ведет к повышенному износу, в результате чего они не находят широкого применения.

Известно техническое решение (а. с. СССР 321224, МПК A 01 F 12/26, 1971), в котором с целью ускорения вывода зерна из молотильного аппарата подбарабанье выполнено секционным. В его продольном сечении секции совершают возвратно-поступательное движение по типу решет очистительных машин. Известны также решения, в которых подбарабанье колеблется в вертикальной плоскости, создавая переменный зазор между барабаном и подбарабаньем (Корчагин В. И. Исследование процесса обмолота початков кукурузы бильным молотильным аппаратом с активной декой: Автореф. дис. канд. техн. наук: 20.05.01 - Краснодар, 1977).

Основным недостатком этих решений является сложность конструкции и возникновение знакопеременных инерционных сил, отрицательно сказывающихся на долговечности молотильного аппарата.

Наиболее близким по технической сущности и достигаемому результату к предлагаемому техническому решению является молотильный аппарат по а. с. СССР 810139, МКИ А 01 F 12/18, 1981, состоящий из барабана, включающего вал, диски с подбичниками и закрепленные на них бичи, установленные на различных по радиусу расстояниях от оси вала с чередующимся направлением рифов бичей и подбарабанье, состоящее из взаимно перпендикулярно расположенных прутков и планок - прототип.

Такая конструкция барабана обеспечивает обмолот при постоянно изменяющихся зазорах между барабаном и подбарабаньем, т.е., с одной стороны, как бы моделируются колебания подбарабанья в вертикальной плоскости, а с другой стороны, происходит как бы обмолот массы барабанами различного диаметра за счет того, что бичи установлены на разных расстояниях от центра барабана.

Недостатком известного технического решения, выбранного в качестве прототипа, является сложность его устройства, а следовательно, и изготовления.

Техническим решением задачи является снижение макро- и микроповреждений зерна при одновременном упрощении конструкции молотильного аппарата.

Поставленная цель достигается тем, что в молотильном аппарате, состоящем из барабана, включающего вал, диски с подбичниками и закрепленные на них бичи, установленные на различных по радиусу расстояниях от оси вала с чередующимся направлением рифов бичей и подбарабанья, состоящего из взаимно перпендикулярно расположенных прутков и планок, согласно изобретению рабочая поверхность барабана образована чередованием гладких и рифленых бичей, причем диаметр барабана по гладким бичам больше диаметра барабана по рифленым, а концы планок подбарабанья ниже прутков выполнены отогнутыми по ходу вращения барабана, при этом угол между рабочей плоскостью планки, выступающей над прутками и отогнутым концом планки составляет (π-α), где угол α больше угла трения зерна и половы по материалу планки.

Новизна заявляемого изобретения обусловлена тем, что благодаря такому выполнению рабочей поверхности существенно снижается повреждение зерна рифами бичей, так как согласно нашим исследованиям гладкие бичи меньше травмируют зерно. Так, например, при замене в 12-бильном барабане половины бичей на гладкие, половина всех ударов по массе в процессе ее прохождения по рабочей щели молотильного аппарата будет производиться гладкими бичами, не имеющими острых кромок рифов. В то же время известно, что гладкие бичи обладают меньшей затягивающей способностью в сравнении с рифлеными. Это противоречие устраняется за счет установки гладких бичей на окружности большего диаметра. Этим достигается большая степень деформации обмолачиваемой массы, так как при прохождении гладких бичей над планками зазор между ними и планками будет меньше, чем у рифленых бичей и, следовательно, масса будет быстрее сдвигаться и перемещаться. Это подтверждается исследованиями М.А. Пустыгина (см. Теория и технологический расчет молотильных устройств. - М.: Огиз-Сельхозгиз, 1948. - С.31).

Новым свойством такого выполнения барабана является и улучшение условий для выделения зерна из рабочей щели. Оно связано с различной скоростью перемещения массы под действием гладких и рифленых бичей, обусловленной различной деформацией обмолачиваемой массы, что приводит к периодическому разрушению соломенной решетки и периодическому открытию "окон" для выделения зерна.

Выполнение планок подбарабанья таким образом, что их концы, расположенные ниже прутков, отогнуты в направлении вращения барабана так, что угол между рабочей плоскостью планки, выступающей над прутками, и отогнутым концом составляет (π-α), где угол α больше угла трения зерна и половы по материалу планки, приводит к получению целого ряда новых свойств: увеличению прочности подбарабанья; замене прямого удара по планке зерна, вылетающего под действием барабана, на скользящий или полностью исключающий его; улучшает условия выхода потока воздуха, создаваемого барабаном за счет ликвидации его завихрения при встрече с планками, что создает предпосылки для ускоренного выхода зерна из рабочей щели. Условие α>ϕ обеспечивает свободный сход сепарируемой массы с отогнутых концов планок.

Изобретательский уровень усматривается в том, что совокупность признаков заявленного технического решения проявляет усиленное свойство прототипа - возможность обмолота всех без исключения культур, включая кукурузу.

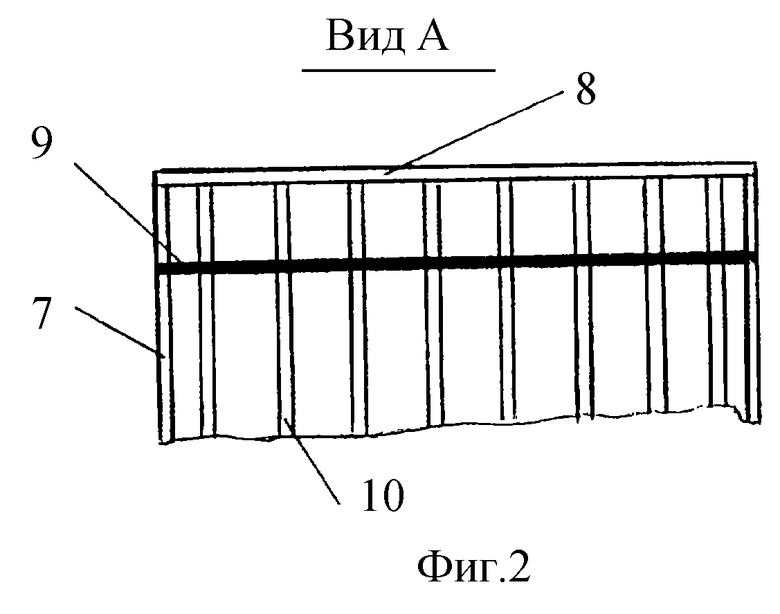

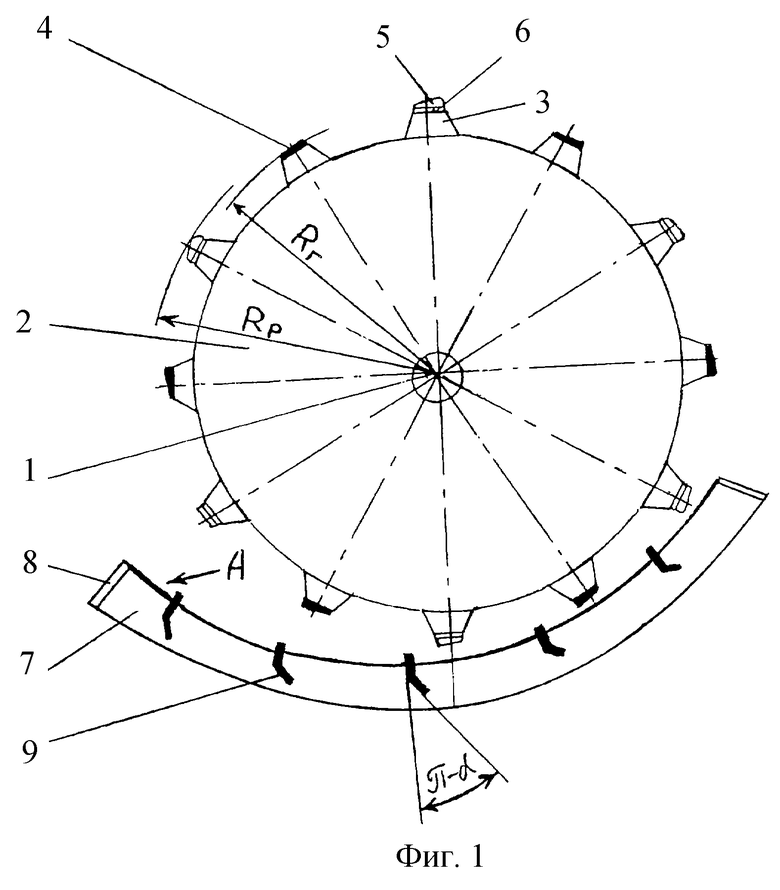

Сущность заявляемого изобретения поясняется чертежами. На фиг.1. изображена вертикальная проекция молотильного аппарата; на фиг.2 - вид А на фиг. 1.

Предлагаемый молотильный аппарат содержит барабан и подбарабанье. Барабан состоит из вала 1, дисков 2, подбичников 3, на которых установлены рифленые 4 и гладкие 5 бичи в чередующемся порядке, причем гладкие бичи установлены на подбичниках 3 на прокладках 6 одинаковой толщины. Подбарабанье состоит из двух боковин 7, двух торцевых пластин 8. В боковинах 7 закреплены планки 9, в отверстиях которых пропущены прутки 10. Концы планок 8 ниже прутков 10 отогнуты в направлении вращения барабана так, что угол между рабочей плоскостью планки, выступающей над прутками, и отогнутым концом составляет (π-α), где угол α больше угла трения зерна и половы по материалу планки, причем направление отгиба совпадает с направлением вращения барабана.

Предлагаемый молотильный аппарат работает следующим образом. При вращении барабана бичи 4 и 5 захватывают массу и затягивают ее в рабочую щель между барабаном и подбарабаньем. За счет рифлей на своей поверхности бичи 4 равномерно распределяют обмолачиваемую массу по всей ширине подбарабанья. При этом создаваемая бичами 4 и 5 деформация массы все время ведет к ее сдвигу вдоль рабочей щели к выходу из аппарата. Удары бичей разрушают колосья, а их протаскивание по планкам 9 и пруткам 10 способствует полному вымолоту зерна. Так как угол между рабочей плоскостью планки, выступающей над прутками, и отогнутым концом составляет (π-α), где угол α больше угла трения зерна и половы по материалу планки, то вымолоченное зерно и полова не задерживаются на планках подбарабанья.

Использование предлагаемого молотильного аппарата в сравнении с известными устройствами аналогичного назначения существенно снижает макро- и микроповреждения зерна без снижения пропускной способности молотильного аппарата и без больших капитальных вложений.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПЕРЕОБОРУДОВАНИЯ БАРАБАНА БИЛЬНОГО МОЛОТИЛЬНОГО УСТРОЙСТВА | 2003 |

|

RU2250595C1 |

| Молотильное устройство | 2015 |

|

RU2637129C2 |

| Молотильный аппарат | 1980 |

|

SU1020061A1 |

| Бильный барабан | 2020 |

|

RU2751478C1 |

| МОЛОТИЛЬНО-СЕПАРИРУЮЩЕЕ УСТРОЙСТВО | 2000 |

|

RU2181237C2 |

| МОЛОТИЛКА ЗЕРНОУБОРОЧНОГО КОМБАЙНА | 2007 |

|

RU2340160C2 |

| СПОСОБ ОБМОЛОТА БОБОВ ЛЮЦЕРНЫ | 2003 |

|

RU2233066C1 |

| Молотильный аппарат | 1991 |

|

SU1819127A3 |

| БАРАБАН МОЛОТИЛЬНОГО УСТРОЙСТВА | 1996 |

|

RU2113103C1 |

| СПОСОБ КОМБАЙНОВОЙ УБОРКИ СЕМЕННЫХ ПОСЕВОВ ГОРЧИЦЫ ПРИ ВОЗДЕЛЫВАНИИ В РИСОВЫХ ЧЕКАХ И МОЛОТИЛЬНОЕ УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2010 |

|

RU2471335C2 |

Молотильный аппарат содержит барабан и подбарабанье. Барабан состоит из вала, дисков и подбичников. На подбичниках в чередующемся порядке установлены рифленые и гладкие бичи. Подбарабанье состоит из двух боковин и двух торцевых пластин. В боковинах закреплены планки с отверстиями, в которые пропущены прутки. Концы планок подбарабанья ниже прутков выполнены отогнутыми по ходу вращения барабана. Диаметр барабана по гладким бичам больше диаметра барабана по рифленым бичам. Молотильный аппарат обеспечивает снижение повреждений зерна при обмолоте и увеличение прочности подбарабанья. 2 ил.

Молотильный аппарат, состоящий из барабана, включающего вал, диски с подбичниками и закрепленными на них бичами, установленными на различных по радиусу расстояниях от оси вала с чередующимся направлением рифов бичей, и подбарабанье, состоящее из взаимно-перпендикулярно расположенных прутков и планок, отличающийся тем, что рабочая поверхность барабана образована чередованием гладких и рифленых бичей, причем диаметр барабана по гладким бичам больше диаметра барабана по рифленым, а концы планок подбарабанья ниже прутков выполнены отогнутыми по ходу вращения барабана, при этом угол между рабочей плоскостью планки, выступающей над прутками и отогнутым концом планки, составляет (π-α), где угол α больше угла трения зерна и половы по материалу планки.

| Молотильный аппарат | 1979 |

|

SU810139A1 |

| Молотильный аппарат | 1979 |

|

SU938822A1 |

| Молотильно-сепарирующее устройство | 1980 |

|

SU974966A1 |

| Молотильный аппарат | 1979 |

|

SU810139A1 |

| Молотильный аппарат | 1991 |

|

SU1819127A3 |

| Молотильный аппарат | 1990 |

|

SU1750482A1 |

| US 4378024 А, 29.03.1983. | |||

Авторы

Даты

2003-06-10—Публикация

2001-08-15—Подача