Изобретение относится к способу и устройству для разделения монокристаллов, а также устройству для юстировки и способу тестирования для определения ориентации монокристалла, предназначенным для осуществления такого способа.

Монокристаллы, полученные путем выращивания методом вытягивания, разделяются на отдельные диски, называемые пластинами, для использования в полупроводниковой технологии. Известные способы резки представляют собой разрезание пилой с кольцевой режущей кромкой и резку проволокой. Режущие силы, возникающие при разделении монокристалла, приводят к боковому отклонению вращающегося режущего диска в случае резки пилой с кольцевой режущей кромкой или отклонению проволоки в случае резки проволокой. В результате получаются неоднородные по толщине или имеющие на поверхности другие дефекты, например перекос или изгиб, пластины. В случае кремниевых монокристаллов наиболее значительной проблемой является возникающая волнистость поверхности. Это приводит к ухудшению качества производимых пластин и, следовательно, к уменьшению выхода высококачественных пластин.

Известно, что для решения этой проблемы в случае резки пилой с кольцевой режущей кромкой для измерения отклонения режущего диска и его корректировки используется воздействие сжатого воздуха. Однако этот способ имеет недостаток, заключающийся в том, что пленка охладителя, нанесенная для охлаждения режущего диска, подвергается воздействию сжатого воздуха, что в свою очередь влияет на охлаждение во время процесса резки. Кроме того, известен способ установки монокристалла в держателе, который имеет специальную форму, обеспечивающую противодействие силам, возникающим при отклонении режущего диска, с помощью противоположно направленных сил для осуществления компенсации. При резке проволокой невозможно оказать никакого воздействия на отклонение проволоки.

Целью изобретения является обеспечение способа и устройства для разделения монокристаллов, устройства для юстировки и способа тестирования для определения ориентации монокристалла, предназначенных для осуществления такого способа, в котором отсутствуют вышеуказанные проблемы.

Цель достигается с помощью способа, охарактеризованного в пунктах 1-7 формулы изобретения, устройства для разделения монокристаллов в соответствии с пунктами 8-11 формулы изобретения, устройства для юстировки монокристалла, охарактеризованного в пунктах 12-15 формулы изобретения, и способа тестирования, охарактеризованного в пункте 16 формулы.

Усовершенствования заявленных изобретений представлены в зависимых пунктах формулы.

Способ и устройство имеет преимущество, заключающееся в том, что качество пластин увеличивается и что во время резки допускаются более высокие скорости продвижения. В результате резка пилой с кольцевой режущей кромкой может быть использована, в частности, для GaAs, даже для пластин диаметром шесть дюймов, а возможно и больше. Благодаря улучшенному качеству получаемых пластин в значительной степени можно обходиться без этапов последующей обработки, которые используются в способах, известных из уровня техники.

Другие существенные признаки и практические особенности изобретения наглядно демонстрируются в описании примерных вариантов реализации изобретения со ссылками на чертежи.

На чертежах представлены:

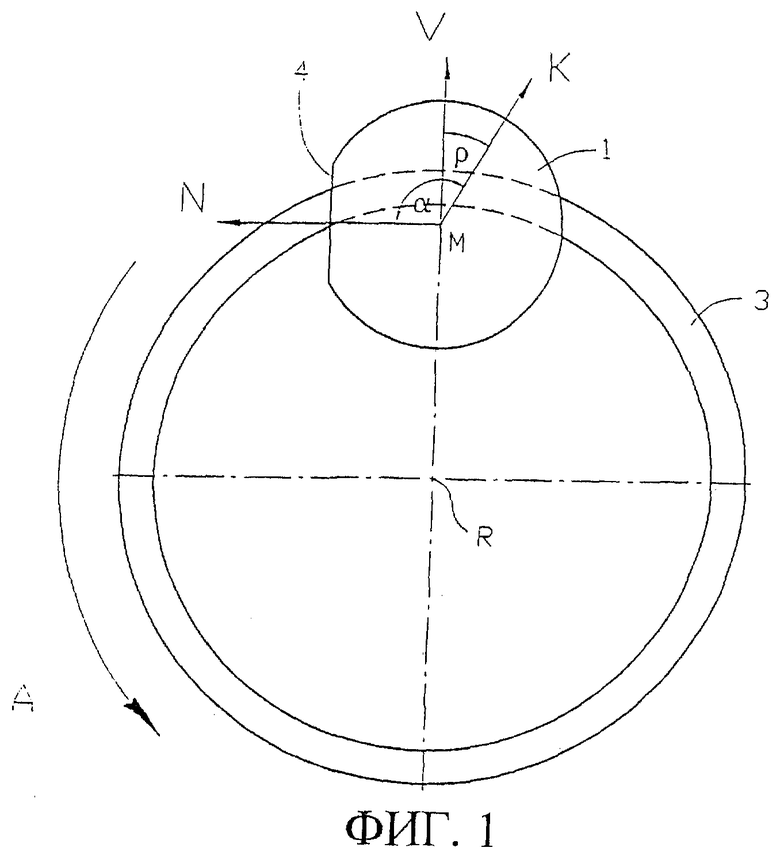

На фиг.1 - вид сверху устройства для резки пилой с кольцевой режущей кромкой в направлении центральной продольной оси монокристалла.

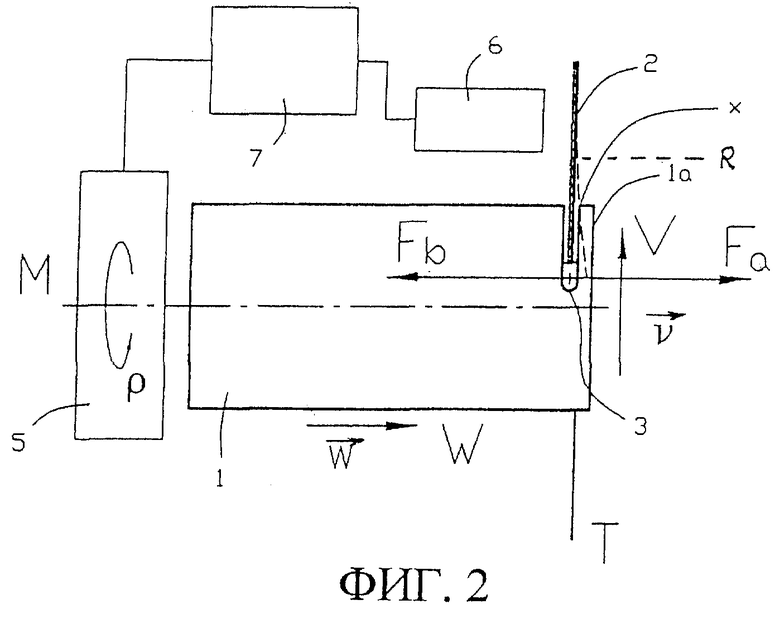

На фиг.2 - вид сбоку устройства для резки пилой с кольцевой режущей кромкой, согласно варианту реализации изобретения.

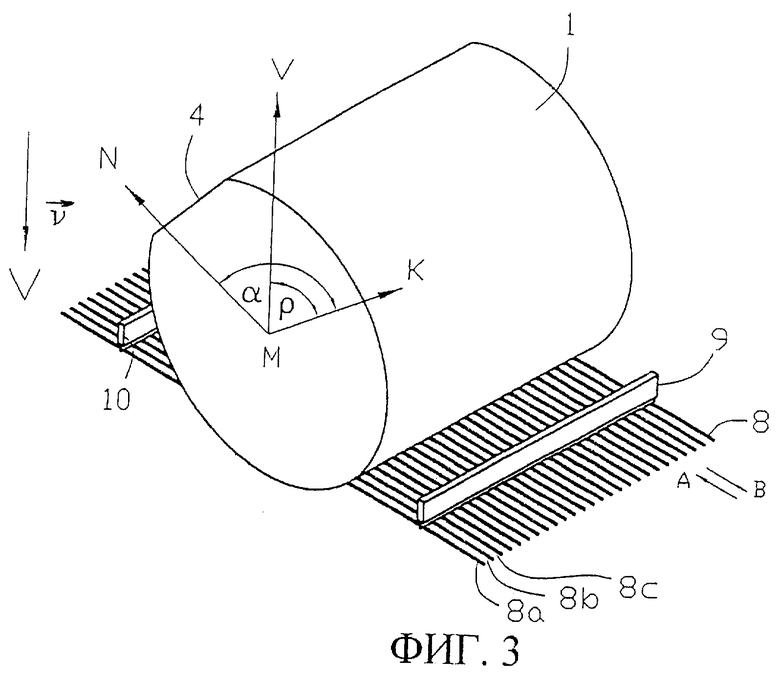

На фиг.3 - вид устройства для резки проволокой.

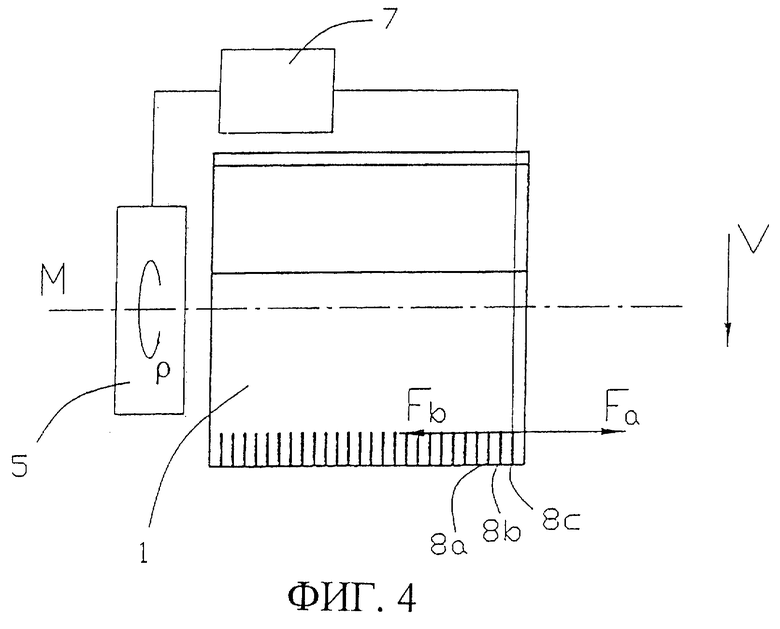

На фиг.4 - вид сбоку устройства для резки проволокой, согласно варианту реализации изобретения.

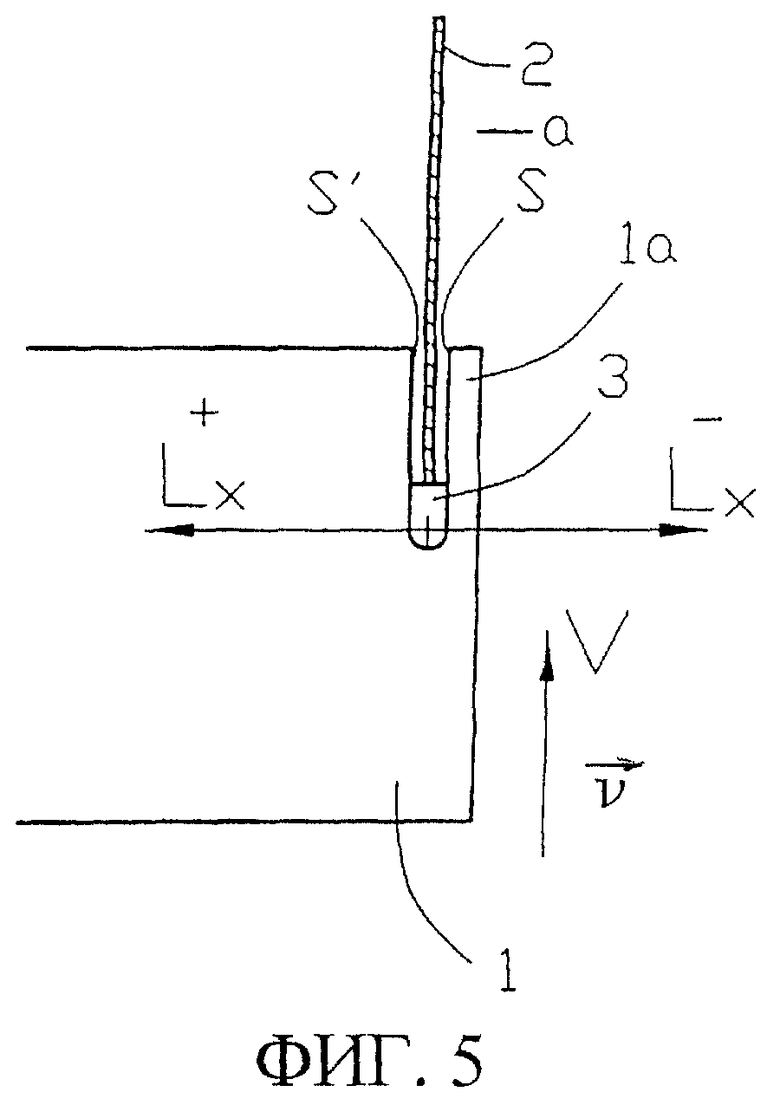

На фиг.5 - вид сбоку пластины во время резки пилой с кольцевой режущей кромкой.

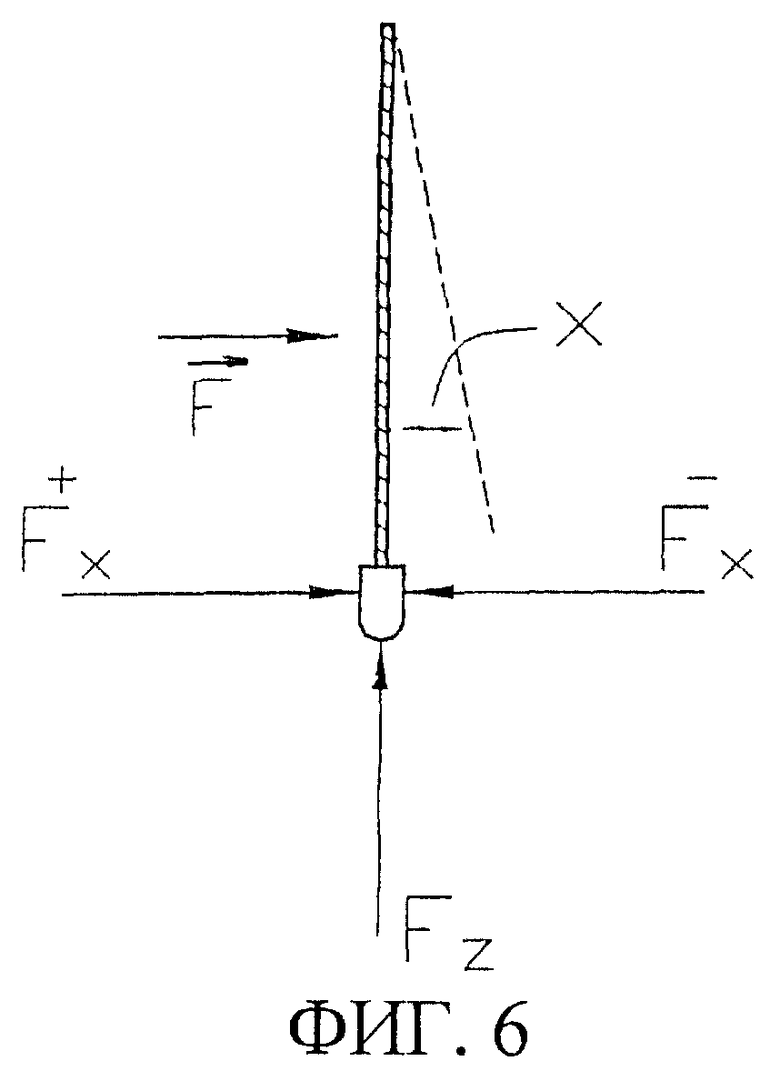

На фиг.6 - иллюстрация сил, возникающих во время резки пилой с кольцевой режущей кромкой.

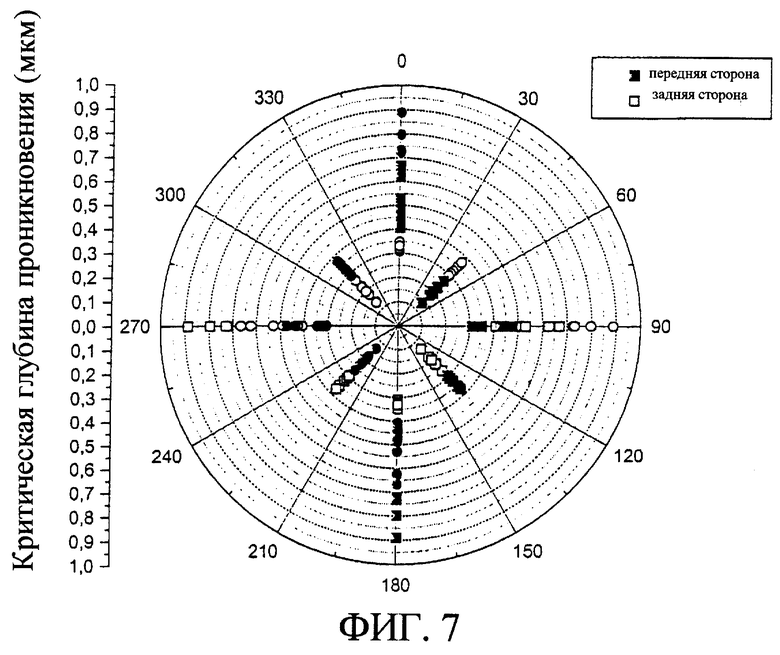

На фиг.7 - иллюстрация критических глубин проникновения для сетки микротрещин в виде функции от направления продвижения режущего инструмента во время резки монокристалла GaAs.

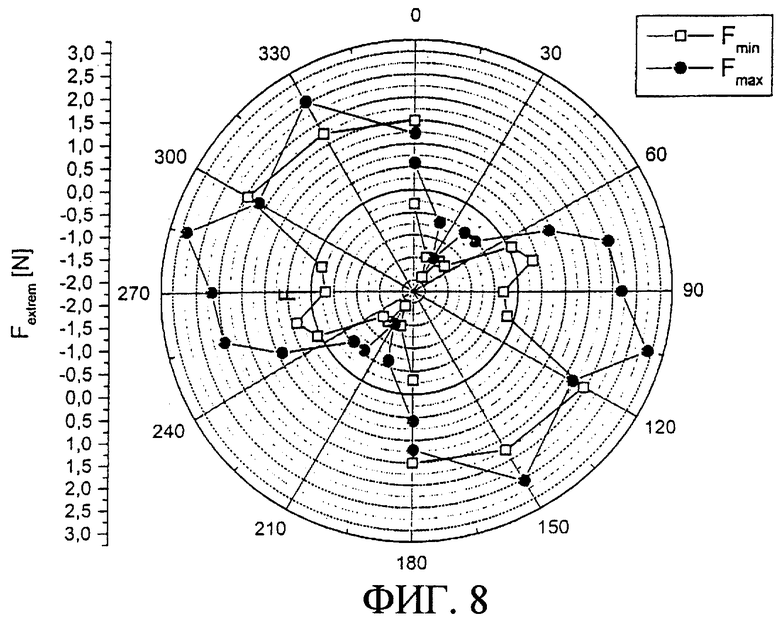

На фиг.8 - иллюстрация экстремальных значений результирующей силы аксиальных компонент принудительных сил, которые приводят к поперечному отклонению режущего инструмента, в виде функции от направления продвижения режущего инструмента во время резки монокристалла GaAs методом резки пилой с кольцевой режущей кромкой.

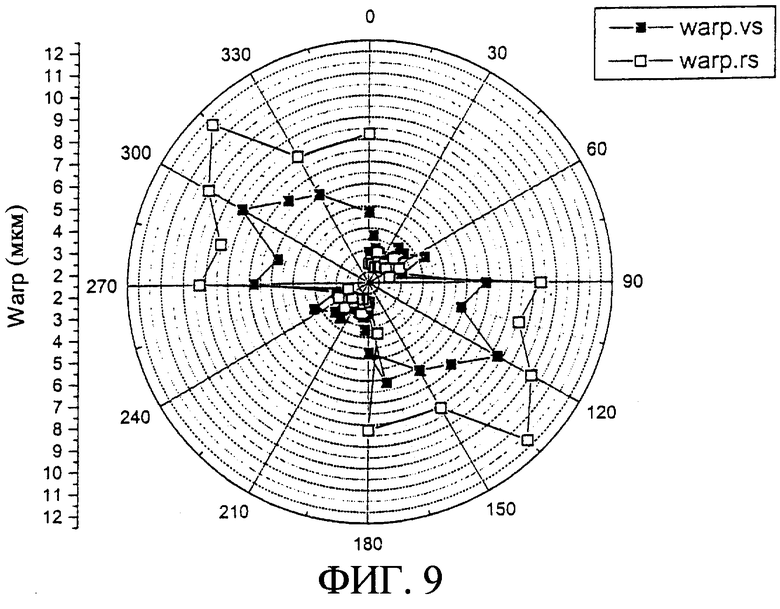

На фиг.9 - иллюстрация искривления пластины в виде функции от положения заданной ориентации кристалла относительно направления продвижения режущего инструмента со ссылкой на пример резки GaAs с помощью пилы с кольцевой режущей кромкой.

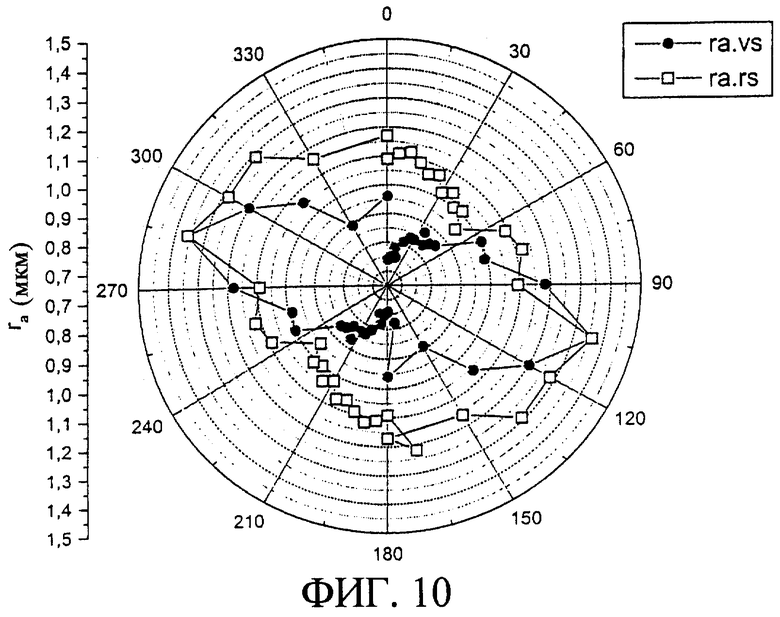

На фиг.10 - иллюстрация шероховатости пластины в виде функции от положения заданной ориентации кристалла относительно направления продвижения режущего инструмента со ссылкой на пример резки GaAs.

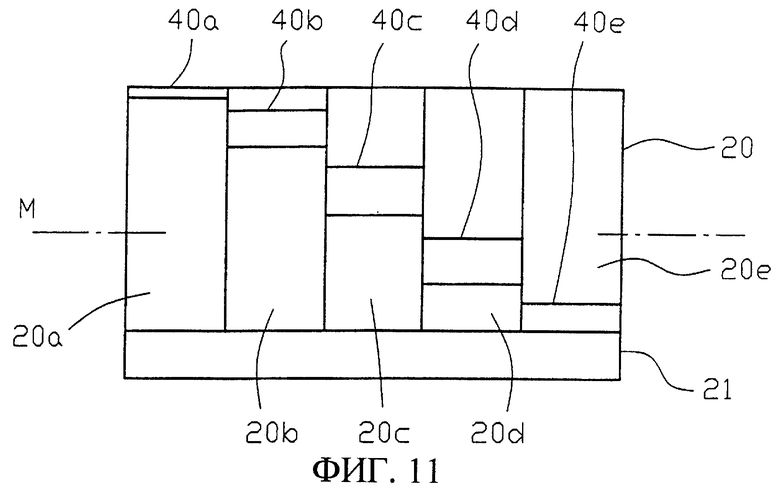

На фиг.11 - схематичная иллюстрация этапа в способе тестирования, согласно изобретению, для определения оптимального угла заданной ориентации кристалла относительно направления продвижения режущего инструмента для резки проволокой.

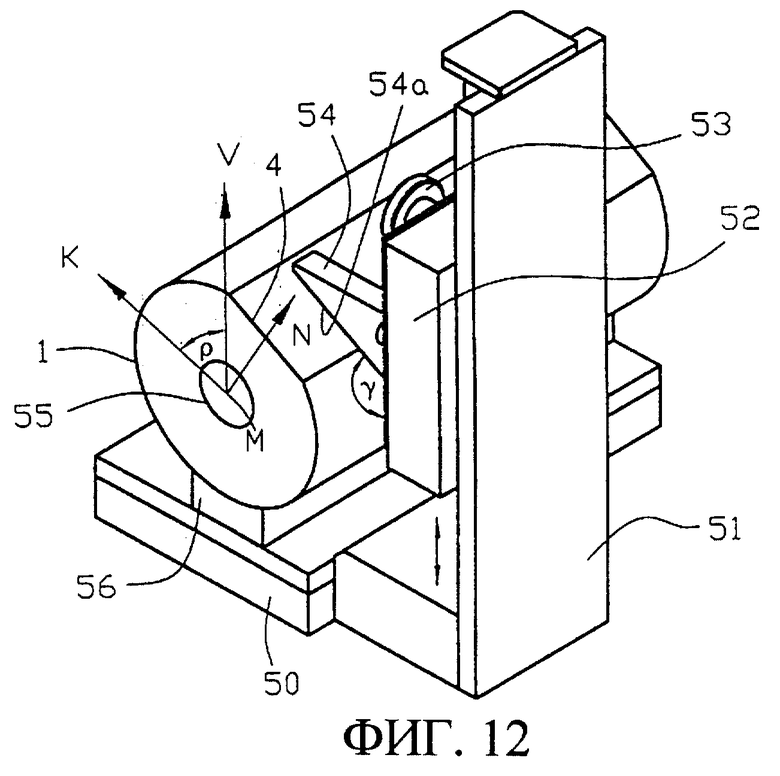

На фиг.12 - вид в перспективе устройства для юстировки монокристалла.

На фиг.1 и 2 представлено устройство, согласно первому варианту реализации изобретения, которое имеет устройство для разрезания пилой с кольцевой режущей кромкой. Монокристалл 1, по существу, цилиндрической формы, имеющий центральную продольную ось М, установлен с помощью держателя, который не показан.

Режущий диск 2 с кольцевой режущей кромкой, который известным образом состоит из металлического диска, имеющего концентрическое отверстие, на границе которого образована режущая кромка 3 путем нанесения алмазных частиц, устанавливается с возможностью вращения вокруг оси вращения R относительно монокристалла таким образом, чтобы центральная продольная ось М монокристалла и ось вращения R режущего диска проходили параллельно друг другу. Имеется привод, который не показан, с помощью которого режущий диск 2 может вращаться с заданной скоростью вокруг оси вращения R в направлении А, как показано на фиг.1. Монокристалл 1 может перемещаться с помощью привода блока подачи в направлении продвижения V, показанном на фиг.2, в направлении режущего диска 2 таким образом, что режущий диск 2 может полностью прорезать насквозь монокристалл 1 в плоскости, перпендикулярной его центральной продольной оси М. Кроме того, имеется привод для перемещения монокристалла 1 перпендикулярно режущему диску 2 или вдоль направления его центральной продольной оси со скоростью

Как можно видеть, в частности, на фиг.1, монокристалл 1 не совсем цилиндрический, а имеет плоский участок 4 наружной поверхности, который называется срезом, который выполняется после выращивания монокристалла методом вытягивания определенным образом так, чтобы угол α был известен, угол α - это угол между определенной кристаллографической ориентацией К, например ориентация [011] для GaAs, и нормалью N к плоскому участку 4 наружной поверхности, лежащий в плоскости, перпендикулярной центральной продольной оси М. Поскольку угол α известен, то таким образом также известен угол ρ между заданной кристаллографической ориентацией К и направлением продвижения V монокристалла в плоскости, перпендикулярной центральной продольной оси М монокристалла и, следовательно, в плоскости Т резки. Следует заметить, что вместо среза на наружной поверхности монокристалла также может быть выполнен надрез. Единственный решающий фактор заключается в том, что имеется внешняя характерная особенность, положение которой относительно заданной кристаллографической ориентации известно.

Кроме того, как показано на фиг.2, на конце монокристалла 1, обращенного наружу от режущего диска 2, устройство имеет устройство 5 для поворота монокристалла 1 вокруг его центральной продольной оси М. Кроме того, имеется датчик 6 для измерения любого отклонения х режущего диска 2 от плоскости Т резки, которое возникает во время процесса отрезания от монокристалла 1 дискообразного участка 1а, из которого затем будет сформирована пластина. Датчик 6 и устройство 5 для поворота монокристалла 1 соединены друг с другом через устройство 7 управления, которое выполнено таким образом, чтобы в зависимости от измеряемого отклонения х режущего диска 2 поворотное устройство 5 обеспечивало поворот монокристалла 1 в положение с заданным азимутом так, чтобы заданная кристаллографическая ориентация К принимала относительно направления продвижения V предварительно заданный угол ρ, соответствующий измеренному отклонению х режущего диска 2.

В модифицированном варианте устройство для резки монокристалла представляет собой устройство для резки проволокой, как показано на фиг.3 и 4. Части, соответствующие устройству, показанному на фиг.1 и 2, обозначены теми же цифровыми позициями. Как показано на фиг.3, монокристалл 1 установлен в держателе, который не показан, и может перемещаться вперед и назад по проволочному полю проволочного режущего инструмента 8 с помощью привода блока подачи. Проволочный режущий инструмент 8 состоит из большого числа проволок 8а, 8b, 8с, проходящих параллельно, которые растянуты поверх роликов (не показаны) и могут перемещаться в плоскостях, перпендикулярных центральной продольной оси М монокристалла 1 в направлениях А и В, показанных стрелками. Устройство дополнительно содержит устройство 9 для нанесения пасты на проволоки 8а, 8b, 8с со стороны монокристалла 1, при этом указанная паста содержит алмазные частицы, и устройство 10 для очистки проволок после прохождения через монокристалл и для удаления материала, сошлифованного проволоками при прохождении через монокристалл. В альтернативном варианте алмазные частицы уже включены в проволоку и не требуется их нанесения с помощью пасты. Аналогично устройству, проиллюстрированному на фиг.2, этот вариант, как показано на фиг.4, также имеет устройство 5 для поворота монокристалла 1 и датчик, который детектирует отклонение проволоки 8а, 8b или 8с, а также устройство 7 управления для управления устройством 5, чтобы поворачивать монокристалл 1 в зависимости от выявленного отклонения проволоки.

Далее будет описана работа устройства согласно фиг.1, 2 и со ссылками на фиг.5-10.

После установки монокристалла 1 в держателе держатель посредством привода толкается вперед в направлении W, показанном на фиг.2, таким образом, чтобы было установлено расстояние между свободным концом 1а монокристалла и режущим диском 2, которое немного больше, чем толщина пластины, которая должна быть сформирована. Затем монокристалл 1 перемещается с помощью привода в направлении V подачи, показанном на фиг.2 и 5, со скоростью  подачи относительно режущего диска 2, который для его части вращается вокруг его оси вращения в направлении А, показанном на фиг.1. Вращающийся режущий диск 2 врезается в монокристалл 1 для того, чтобы отрезать от монокристалла 1 участок 1а, из которого позднее будет сформирована пластина. При осуществлении операции резки, после достижения критической глубины проникновения в монокристалл 1 алмазные частицы на режущей кромке 3 режущего диска 2 создают микротрещины, которые из-за соответствующего сетчатого строения приводят к выскабливанию материала. Эта критическая глубина проникновения зависит от направления движения частиц относительно заданной кристаллографической ориентации К. При рассмотрении на макроскопическом уровне критическая глубина проникновения зависит от угла ρ, образованного между заданной кристаллографической ориентацией К и направлением продвижения V в плоскости, перпендикулярной центральной продольной оси М монокристалла. Обнаружено, что критическая глубина проникновения отличается на каждой из противоположных сторон S, S' режущего диска 2. На фиг.7 показана критическая глубина проникновения на противоположных передней стороне S и задней стороне S' режущего диска 2, показанных на фиг.5, для различных установок угла ρ заданной кристаллографической ориентации К относительно направления продвижения V. Эта разница в глубине проникновения на передней стороне S и задней стороне S' относительно режущего диска 2 приводит к различным критическим нагрузкам L

подачи относительно режущего диска 2, который для его части вращается вокруг его оси вращения в направлении А, показанном на фиг.1. Вращающийся режущий диск 2 врезается в монокристалл 1 для того, чтобы отрезать от монокристалла 1 участок 1а, из которого позднее будет сформирована пластина. При осуществлении операции резки, после достижения критической глубины проникновения в монокристалл 1 алмазные частицы на режущей кромке 3 режущего диска 2 создают микротрещины, которые из-за соответствующего сетчатого строения приводят к выскабливанию материала. Эта критическая глубина проникновения зависит от направления движения частиц относительно заданной кристаллографической ориентации К. При рассмотрении на макроскопическом уровне критическая глубина проникновения зависит от угла ρ, образованного между заданной кристаллографической ориентацией К и направлением продвижения V в плоскости, перпендикулярной центральной продольной оси М монокристалла. Обнаружено, что критическая глубина проникновения отличается на каждой из противоположных сторон S, S' режущего диска 2. На фиг.7 показана критическая глубина проникновения на противоположных передней стороне S и задней стороне S' режущего диска 2, показанных на фиг.5, для различных установок угла ρ заданной кристаллографической ориентации К относительно направления продвижения V. Эта разница в глубине проникновения на передней стороне S и задней стороне S' относительно режущего диска 2 приводит к различным критическим нагрузкам L которая вызывает зависящее от направления поперечное отклонение X.

которая вызывает зависящее от направления поперечное отклонение X.

Как показано на фиг.8, результирующая сила F, производимая суммой сил F

В способе, согласно настоящему изобретению, вышеуказанные принудительные силы используются для корректировки поперечного отклонения X режущего диска во время резки. Для этой цели, как показано на фиг.2, с помощью датчика 6 измеряется отклонение Х режущего диска или аксиальная составляющая Fa или Fb режущей силы. В зависимости от измеренного значения устройство 5 для поворота монокристалла 1 приводится в действие с помощью устройства 7 управления таким образом, чтобы угол ρ между заданной кристаллографической ориентацией К и направлением V подачи был установлен так, чтобы поперечное отклонение, обусловленное принудительными силами F

Этот способ может быть применен также для проволочного режущего устройства, показанного на фиг.3 и 4, в этом случае измеряется отклонение одной или нескольких проволок.

Результатом, как показано на фиг.9 и 10, является то, что с помощью использования принудительных сил для активного управления поперечным отклонением получают коррекцию искривлений и неровностей путем поворота монокристалла вокруг его центральной продольной оси М для установки заданного угла ρ между заданной кристаллографической ориентацией К и направлением V подачи.

Предпочтительные углы заданной кристаллографической ориентации К относительно направления продвижения V, при которых отклонение режущего инструмента во время резки становится равным нулю, зависит от материала монокристалла. Эти углы определяются эмпирически для каждого материала с помощью тестовой процедуры. При ее осуществлении, как показано на фиг.11, монокристалл 20 конкретного материала разрезается на множество пластин 20а-20е, толщина которых кратна толщине пластин, которые в дальнейшем должны быть получены. Затем диски приклеивают к держателю 21 таким образом, чтобы их плоские участки наружной поверхности (срезы) 40а-40е, например в проволочном устройстве резки, располагались каждый под различными углами к направлению продвижения V. Монокристалл 20, собранный таким образом из дисков 20а-20е, затем разрезают одновременно в устройстве резки на отдельные пластины, и полученные при этом поверхности пластин проверяют на искривления и неровности. Способ повторяется достаточное число раз, чтобы определить предпочтительные углы для оптимальной резки. Определенные таким образом углы могут служить начальным значением переменной величины для операции резки для монокристаллов, которые должны быть в дальнейшем разделены на части в устройствах, показанных на фиг.1-4, при этом перенастройка установки угла с помощью устройства 5 и устройства 7 управления служит для коррекции во время операции резки.

Для установки монокристалла 1 в устройствах, показанных на фиг.1-4, с заданным углом ρ между заданной кристаллографической ориентацией К и направлением V подачи предложено юстировочное устройство, проиллюстрированное на фиг.12. Юстировочное устройство имеет основание 50 и опору 51, вытянутую вертикально вверх от основания. Опора 51 снабжена ползуном 52, который может перемещаться вверх и вниз в вертикальном направлении, например, по рельсу, который не показан, и может быть зафиксирован на заданной высоте с помощью крепежного устройства 53. Ползун 52 имеет ограничивающий стопор 54 в форме угла, нижний край 54а которого образует заданный угол γ c вертикальной плоскостью. Для юстировки монокристалл 1, который жестко соединен с соединительной накладкой 55 для установки монокристалла в одно из устройств резки, показанных на фиг.1-4, приклеен к рейке 56, выполненной, например из графита, при этом используемый клей является клеем, который отвердевает только после заданного промежутка времени, так что монокристалл 1 все еще может быть повернут вокруг его центральной продольной оси М в течение определенного времени. Монокристалл 1 вместе с соединительной накладкой 55 и рейкой 56 затем вводится в юстировочное устройство, причем ползун предварительно фиксируется на высоте, необходимой для этого типа монокристалла. Заталкивая монокристалл 1 вместе с соединительной накладкой 55 и рейкой 56 под угловую деталь 54, монокристалл устанавливается таким образом, что его плоский участок 4 наружной поверхности остается напротив нижнего края 54а углового выступа 54. При выполнении этой операции угол γ, который нижний край 54а выступа 54 образует с вертикалью, выбирается таким образом, чтобы для этого заданного монокристалла 1 был установлен заданный, предпочтительный угол ρ между заданной кристаллографической ориентацией К и вертикалью. Как только монокристалл 1 оказывается надежно прикрепленным к рейке 56, он вставляется в устройство для резки. Направление продвижения V совпадает с вертикалью, так что угол ρ является определенным.

Описанное выше изобретение обладает особым преимуществом, заключающимся в том, что, используя его, в частности, в случае пластин GaAs, имеющих диаметр шесть дюймов или возможно больше, монокристалл все еще может быть разрезан без затруднений методом резки пилой с кольцевой режущей кромкой, поскольку возможна повышенная скорость продвижения.

Изобретение не ограничивается резкой полупроводниковых монокристаллов (чистые элементы, полупроводники, полупроводниковые соединения). Напротив, способ, соответствующий изобретению, и устройство могут быть применены для резки любых монокристаллов, таких как оптические монокристаллы, или керамики.

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО И СПОСОБ ОПРЕДЕЛЕНИЯ ОРИЕНТАЦИИ КРИСТАЛЛОГРАФИЧЕСКОЙ ПЛОСКОСТИ ОТНОСИТЕЛЬНО ПОВЕРХНОСТИ КРИСТАЛЛА, А ТАКЖЕ АППАРАТ И СПОСОБ РЕЗКИ МОНОКРИСТАЛЛА В РЕЖУЩЕЙ МАШИНЕ | 2002 |

|

RU2296671C2 |

| УСТРОЙСТВО И СПОСОБ РАЗДЕЛЕНИЯ МАТЕРИАЛОВ | 2001 |

|

RU2271927C2 |

| СПОСОБ РЕЗКИ КРЕМНИЕВОГО СЛИТКА НА ПЛАСТИНЫ | 2010 |

|

RU2431564C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЗАТРАВОЧНЫХ КРИСТАЛЛОВ | 1990 |

|

RU1786762C |

| СПОСОБ И УСТРОЙСТВО ДЛЯ ПРОМЕРОВ, ОРИЕНТИРОВАНИЯ И ФИКСАЦИИ МИНИМУМ ОДНОГО МОНОКРИСТАЛЛА | 2005 |

|

RU2365905C2 |

| ЭЛЕКТРОИСКРОВОЙ СПОСОБ РЕЗКИ ПОЛУПРОВОДНИКОВЫХ ПЛАСТИН | 2005 |

|

RU2288522C1 |

| СПОСОБ МЕХАНИЧЕСКОЙ ОБРАБОТКИ САПФИРОВОЙ ПОДЛОЖКИ | 2007 |

|

RU2422259C2 |

| ПАРТИЯ САПФИРОВЫХ ПОДЛОЖЕК И СПОСОБ ЕЕ ИЗГОТОВЛЕНИЯ | 2007 |

|

RU2412037C1 |

| Способ резки монокристаллическихпОлупРОВОдНиКОВыХ СлиТКОВ | 1978 |

|

SU823147A1 |

| СПОСОБ ОБРАБОТКИ ВЫРАЩЕННЫХ СЛИТКОВ МОНОКРИСТАЛЛА КРЕМНИЯ | 2000 |

|

RU2186887C2 |

Изобретение может быть использовано в полупроводниковой промышленности. Сущность изобретения: способ разделения монокристалла, в частности GaAs, заключается в том, что монокристалл (1) разрезается, по меньшей мере, на две части и режущий инструмент (2, 3; 8, 8а, 8b, 8с) перемещают относительно друг друга в направлении продвижения (V), при этом монокристалл (1) ориентируют таким образом, что заданная кристаллографическая ориентация (К) лежит в плоскости (Т) резки, а угол (р) между заданным кристаллографическим направлением (К) и направлением продвижения (V) выбирают таким образом, чтобы силы, которые действуют на режущий инструмент во время резки в направлении, перпендикулярном плоскости резки, компенсировали бы друг друга или представляли собой заданную силу. Изобретение позволяет увеличить скорость резки и улучшить качество получаемых пластин, что позволяет обходиться без этапов их последующей обработки. 4 н. и 12 з.п. ф-лы, 12 ил.

| JP 9017755 A, 17.01.1997 | |||

| JP 11074234 А, 16.03.1999 | |||

| Устройство для считывания графической информации | 1976 |

|

SU628508A1 |

| US 5904136 А, 18.05.1999 | |||

| US 5878737 A, 09.03.1999 | |||

| US 5839424 A, 24.11.1998 | |||

| US 5720271 A, 24.02.1998. | |||

Авторы

Даты

2005-05-10—Публикация

2001-07-30—Подача