Изобретение относится к области обработки поли- и монокристаллических слитков полупроводниковых материалов с целью разделения их на пластины и может быть использовано при изготовлении пластин, используемых в производстве солнечных батарей, полупроводниковых приборов и интегральных микросхем.

Известен способ резки кремниевого слитка, который предусматривает фиксацию ориентированного слитка на оправке с помощью клеящей мастики и резку слитка диском с наружной режущей кромкой [1]. Так как в данном способе резка осуществляется вращающимся с большой скоростью диском, это приводит к возникновению в области реза значительных механических нарушений. Кроме того, ввиду неизбежных биений диска ширина реза оказывается весьма значительной. В настоящее время данный способ резки применяется только для раскройки полупроводниковых слитков, резки слитков на мерные заготовки, а также для отрезания от слитков толстых тестовых шайб для контрольных операций.

Известен способ резки кремниевого слитка на пластины, который предусматривает фиксацию ориентированного слитка на оправке с помощью клеящей мастики и резку слитка на пластины алмазным кругом с внутренней режущей кромкой [2].

Режущим инструментом в данном способе является металлический диск с внутренней режущей кромкой, армированный искусственными или природными алмазами. Алмазный диск крепят к патрону (барабану), помещая его между кольцами со сферическими поверхностями, скрепляя эти кольца болтами. Для предотвращения возможного разрыва диска при регулировке его натяжения между патроном и кольцами устанавливают прокладки из текстолита. Резка диском с внутренней алмазной режущей кромкой осуществляется следующим образом. Диск закрепляют в шпинделе и растягивают в радиальном направлении для придания ему большей жесткости. Слиток, закрепленный в оправке, разрезают алмазоносной кромкой вращающегося диска при перемещении слитка или диска в направлении, перпендикулярном оси барабана. Отрезанные пластины попадают в сборник, заполненный водой (в случае приклейки слитка к оправке торцевой частью), или остаются на оправке (в случае приклейки слитка к оправке цилиндрической частью), или удаляются вакуумным съемником. В процессе резки выделяется большое количество тепла. Обычные скорости вращения диска 1600÷2500 об/мин, поэтому алмазный диск непрерывно охлаждают водой или специальной охлаждающей жидкостью.

Указанный способ имеет следующие недостатки:

- невозможность резки слитка на пластины толщиной менее 200 мкм из-за образования значительного (20÷30 мкм) нарушенного слоя, удаление которого возможно только при дальнейших технологических операциях (шлифовки или химического травления), что ограничивает применение данного способа резки в технологии получения дешевых тонких резаных пластин (например, в технологии изготовления кремниевых солнечных элементов);

- так как натянутый алмазный круг не является идеально плоским инструментом и имеет ряд погрешностей геометрической формы (неплоскостность корпуса, осевое биение режущей кромки, эллипсообразную форму режущей кромки и др.), эти погрешности становятся особенно заметными при увеличении габаритов полотна круга в связи с переходом на пластины большого диаметра и являются причиной возникновения неточностей и ухудшения качества при резке слитков диаметром 150 мм и более.

Известен также способ резки кремниевого слитка на пластины, который предусматривает фиксацию ориентированного слитка на оправке с помощью клеящей мастики и резку слитка алмазной бесконечной ленточной пилой [3]. Процесс резки алмазной ленточной пилой аналогичен процессам резки с помощью диска. Эффективно используют этот инструмент при резке заготовок больших размеров, диаметром до 350 мм. На ленторезных станках можно выполнять резку кристаллов на мерные заготовки, пластины, делать пропилы пазов и т.д. Данный способ предоставляет возможность направленной обработки монокристаллического слитка по определенным кристаллографическим направлениям, не имеет ограничений в размерах обрабатываемых слитков. Благоприятные условия работы алмазного слоя (так как длина контакта инструмента с деталью в 10÷20 раз меньше длины пилы) положительно сказываются на стойкости режущей кромки, обеспечивают равномерное (безударное) взаимодействие с обрабатываемым слитком и т.д.

Для эффективности процесса резки большое значение имеет правильный выбор толщины и ширины ленты по отношению к размеру разрезаемого материала и параметрам процесса. Наиболее часто используются пилы с толщиной корпуса 0,1÷0,3 мм и шириной 20÷70 мм. Режущая кромка пилы может быть сплошной либо прерывистой сегментной.

Как правило режущая кромка ленточных пил армирована природными или синтетическими алмазами на гальванической (никель или никель-кобальт) связке либо наносится методом порошковой металлургии. Интервал зернистостей применяемых алмазов лежит в пределах от 60/40 до 125/100.

С помощью ленточных пил можно выполнять резку полупроводниковых слитков с шириной пропила не более 0,4 мм. Точность резки (неплоскостность) составляет ±5 мкм, ±20 мкм, ±35 мкм соответственно для диаметров 100, 200, 300 мм, а шероховатость обработанных поверхностей Ra не превышает 1 мкм.

Указанный способ имеет следующие недостатки:

- высокая стоимость инструмента, вызванная необходимостью применения в качестве абразивного материала искусственных или природных алмазов;

- невысокая технологичность способа, обусловленная необходимостью выведения из зоны реза каждой отрезанной пластины.

Наиболее близким к заявляемому объекту изобретения является способ резки кремниевого слитка на пластины, включающий фиксацию ориентированного слитка на оправке с помощью клеящей мастики и резку слитка проволочными пилами с подачей в область резания абразивной суспензии [4].

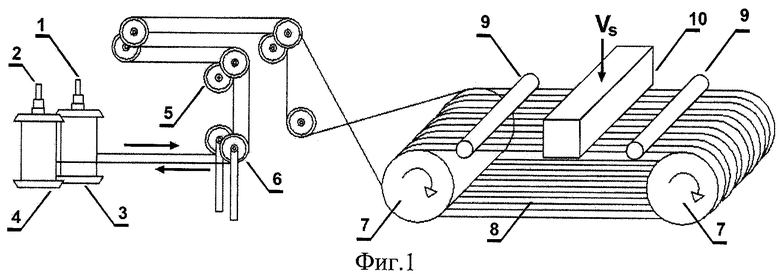

Сущность способа поясняется фиг.1, на которой представлена схема устройства, обеспечивающего осуществление процесса резки, где:

1 - вал подающего адаптера;

2 - вал приемного адаптера;

3 - подающая бобина;

4 - приемная бобина;

5 - направляющие ролики;

6 - ролики натяжения;

7 - цилиндрические барабаны;

8 - ряды проволоки;

9 - распылители абразивной суспензии;

10 - слиток кремния;

Vs - скорость подачи слитка, мм/мин.

Проволочная пила представляет собой проволоку из высокопрочной стали толщиной 0,08÷0,15 мм с наружным покрытием толщиной до 20 мкм из мягкого металла (как правило это медь).

Подающую бобину 3 с намотанной проволокой (длиной до 800000 м) устанавливают на вал 1 подающего адаптера, а пустую приемную бобину 4 устанавливают на вал 2 приемного адаптера. Проволоку от подающей бобины 3 проводят через систему направляющих роликов 5 и роликов натяжения 6, с помощью автоматизированного укладчика между барабанами 7 формируют ряды проволоки 8, а выходящий конец проволоки закрепляют на приемной бобине 4.

Барабаны представляют собой цилиндры длиной ~ 300 мм, на поверхности которых сформировано до 800 шт. кольцевых канавок, расположенных на расстоянии 100÷200 мкм друг от друга, в которые и происходит укладка проволоки автоматизированным укладчиком [5].

Указанная операция подготовки оборудования перед резкой занимает около 3 часов.

Резка осуществляется рядами проволоки 8 при возвратно-поступательном перемещении проволоки со скоростью V1=4÷12 м/с в процессе циклической перемотки проволоки с одного барабана 7 на другой и обратно. При этом за один проход проволоки от подающей бобины к приемной перемещается до 3000 м проволоки, а при возвратном движении - 2700 м, т.е. за один цикл возвратно-поступательного перемещения проволока проматывается в сторону приемной бобины на 300 м.

Слиток 10 боковой поверхностью опускают до соприкосновения с виртуальной плоскостью, образованной движущимися рядами проволоки 8, и устанавливают определенную скорость подачи слитка Vs=0,3÷1,0 мм/мин.

При этом на проволоку через щелевые сопла распылителей 9 непрерывно подается абразивная суспензия, частицы абразива из которой (обычно это частицы SiC размером 4÷15 мкм), захваченные поверхностью движущейся проволоки, собственно и осуществляют процесс резки.

Взаимодействие абразивных зерен с полупроводниковым материалом приводит к появлению микротрещин и выколок в последнем и послойному удалению обрабатываемого материала.

При малых скоростях подачи кремниевого слитка (Vs=0,3÷0,4 мм/мин, т.е. когда прикладываемое усилие невелико) происходит незначительное его разрушение. При этом ширина реза обеспечивается на уровне 0,08÷0,2 мм.

При указанных режимах слиток ⌀ 150 мм в процессе резки будет разделен на 600-700 пластин толщиной до 200 мкм за 6,3÷8,3 ч, при этом с подающей бобины на приемную будет перемотано ~ 60000 м проволоки.

Таким образом, с учетом времени подготовительных операций, производительность одного процесса составляет 700 пластин ⌀ 150 мм за 10,2÷11,5 ч, т.е. (в пересчете на одну пластину ⌀ 150 мм) ~ 1,0÷1,14 шт./мин.

Основное достоинство проволочной резки заключается в том, что этим методом получают резаные пластины с минимальными поверхностными нарушениями структуры ввиду малых термодинамических напряжений, возникающих в зоне контакта инструмента с разрезаемым слитком.

Такой способ позволяет выполнять одновременно разрезку слитка на большое количество пластин, при этом за счет наименее возможной из всех существующих инструментов толщины отрезаемых пластин и ширины пропила достигается большая экономия обрабатываемых материалов [5].

К недостаткам, присущим этому способу, относится следующее:

- из-за малой устойчивости покрытия проволоки из мягкого металла (меди) к истиранию абразивом суспензии профиль проволоки в процессе резки деформируется, она утоняется со стороны, контактирующей с разрезаемым материалом, что делает нецелесообразным повторное ее использование при тех же режимах резки;

- при повторном использовании деформированной проволоки по данному способу возможны обрывы проволоки, для ликвидации которых необходимо не менее 3 часов, что приводит к снижению производительности процесса резки.

Задачей изобретения является снижение расхода проволоки и увеличение производительности процесса резки.

Это достигается тем, что при резке кремниевого слитка на пластины, предусматривающей фиксацию ориентированного слитка на оправке с помощью клеящей мастики, фиксацию на валах подающего и приемного адаптеров подающей бобины с проволокой и пустой приемной бобины соответственно, проводку проволоки от подающей бобины до приемной бобины через систему канавок на двух параллельно расположенных барабанах до образования параллельных рядов проволоки, включение механизма циклического возвратно-поступательного перемещения проволоки со скоростью V1=4÷12 м/с сначала в направлении к приемной бобине в течение времени t1=250÷270 c, а затем в обратном направлении в течение времени t2=0,9t1, при этом смачивая ряды проволоки абразивной суспензией, подачу слитка в направлении сверху вниз со скоростью Vs=0,3÷0,4 мм/мин боковой поверхностью сквозь ряды проволоки, выведение слитка из контакта с рядами проволоки после полного прорезания слитка, отключение механизма возвратно-поступательного перемещения проволоки и перемотку проволоки на приемную бобину, процесс резки возобновляют, для чего заполненную проволокой приемную бобину снимают с вала приемного адаптера, поворачивают бобину на 180° относительно ее вертикальной оси, вновь фиксируют бобину на валу адаптера, осуществляют перемотку проволоки в направлении пустой подающей бобины до полного обновления рядов проволоки на барабанах, после чего включают механизм циклического возвратно-поступательного перемещения проволоки, начиная с направления от приемной бобины, и осуществляют подачу сквозь ряды смачиваемой абразивной суспензией проволоки нового слитка вплоть до полного его прорезания.

В известных науке и технике решениях аналогичной задачи не обнаружено применения повторного использования проволоки в процессе резки кремниевых слитков за счет изменения ориентации проволоки в зоне резания.

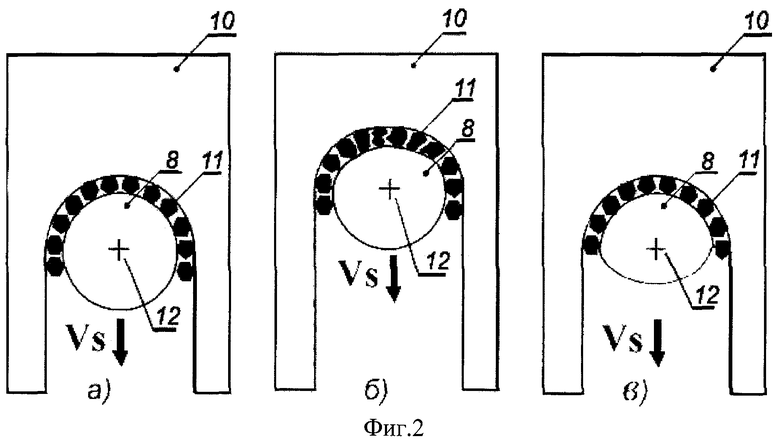

Сущность изобретения поясняется фиг.2, на которой схематически представлены положение и профиль проволоки вначале (а) и в конце (б) резки первого слитка и при резке второго слитка (в), где:

10 - разрезаемый слиток;

8 - проволока;

11 - частицы (зерна) абразива (SiC);

12 - ось проволоки;

Vs - скорость подачи слитка, мм/мин.

В начале процесса резки слитка 10 сечение проволоки 8 имеет круглый профиль (фиг.2а), и захват зерен абразива 3 из суспензии контактирующей со слитком поверхностью проволоки равномерен. Ближе к концу процесса резки (фиг.2б) контактирующая со слитком 10 поверхность проволоки 8 деформируется, и линейный размер проволоки 8 в вертикальном направлении (равный расстоянию от оси проволоки 12 до верхней границы поверхности проволоки (фиг.2б)) уменьшается примерно на 20 мкм за счет частичного истирания абразивом медного покрытия проволоки.

Если возобновить резку (при тех же режимах процесса резки) проволокой, контактирующей со слитком деформированной поверхностью, то за счет захвата меньшего количества зерен абразива из суспензии, обусловленного уменьшенной площадью контактирующей со слитком поверхности проволоки, скорость резания снизится.

А поскольку скорость подачи слитка Vs остается прежней, в зоне резания происходит значительное выделения тепла, что зачастую приводит к обрыву проволоки.

После переустановки заполненной проволокой приемной бобины на валу адаптера (поворот на 180° вдоль вертикальной оси бобины) при медленной перемотке (со скоростью V=2÷4 м/с) обеспечивается подача проволоки на барабаны вплоть до полного обновления радов проволоки между барабанами. Длина проволоки, необходимой для полного обновления рядов проволоки на барабанах, определяется конструктивными особенностями узла резки (диаметр барабанов, расстояние между осями барабанов, количества канавок на боковой поверхности барабанов и т.д.). Минимальная длина проволоки составляет ~ 500 м (для резки слитков малого диаетра (≤100 мм), максимальная - до 1000 м (при резке слитков диаметром 150 мм и более).

При полном обновлении рядов проволоки на барабанах все ряды проволоки оказываются ориентированными (фиг.2в) недеформированной поверхностью относительно поверхности подаваемого слитка.

Пример выполнения.

По предлагаемому способу были проведены процессы резки двух слитков монокристаллов кремния ⌀ 150 мм марки КДБ-10 (111)-4° на станке «Mayer & Burger» модели DS-265. При этом использовалась проволока марки ТА-63 длиной 65000 м (производства фирмы «Trefil Arbed») с содержанием углерода более 0,6 мас.%. Диаметр проволоки - 140 мкм, толщина нанесенного на проволоку медного слоя - 20 мкм. Длина проволоки на бобине - 65000 м. Для смачивания рядов проволоки при резке использовалась абразивная суспензия марки ПЭГ-300 на основе полиэтиленгликоля (абразив - SiC, размер зерна - 10÷11 мкм).

Время, затраченное на укладку проволоки в пазы барабанов для формирования рядов проволоки (с учетом времени, затраченного на контроль сформированных рядов проволоки), составило 3,2 ч.

Скорость перемещения проволоки составляла V1=11 м/с, режим возвратно-поступательного перемещения проволоки - циклическая подача 3000 м в прямом направлении и 2700 м в обратном.

Длительность процесса резки первого слитка кремния (при скорости подачи слитка Vs=0,3 мм/мин), составила 8,3 ч.

Время, затраченное на поворот приемной бобины на 180° и промотку 1000 м проволоки в направлении пустой подающей бобины, составило 0,2 ч.

Длительность процесса резки второго слитка кремния (при скорости подачи слитка Vs=0,3 мм/мин) составила 8,4 ч.

На резку двух слитков монокристаллов кремния ⌀ 150 мм понадобилось 20,1 ч, при этом было получено по 700 шт. годных пластин толщиной 210 мкм с каждого слитка, т.е. 1400 шт.

Таким образом, производительность процесса (затраты времени на резку 1 пластины) составила величину 1,16 шт./мин, т.е. на 13% выше, чем при резке аналогичного слитка кремния по технологии прототипа (1,02 шт./мин).

Данный способ по сравнению с прототипом обеспечивает вторичное использование проволоки в процессе резки дополнительного слитка, что обеспечивает экономию проволоки, а также позволяет сэкономить до 3 часов времени при подготовке второго процесса резки за счет исключения операций по удалению бобины с отработанной проволокой после первого процесса резки и установке новой подающей бобины с проволокой, а также за счет исключения операции повторной укладки проволоки на барабаны.

Источники информации

1. Патент США, МПК B28D 5/00; B28D 5/02; С30В 33/00; В24В 001/00; В24В 007/22, №4,773,951 от 27 сентября 1988 г.

2. Патент США, МПК B23D 59/00; B24D 5/12; B24D 5/00; В24В 27/06, B28D 5/00; B28D 5/02; B23Q 017/09; B23Q 015/12; B24D 005/12; B28D 001/04, №4,991,475 от 12 февраля 1991 г.

3. Патент США, МПК B28D 1/08, №7,228,885 от 12 июня 2007 г.

4. Патент США, МПК B28D 49/00; B28D 1/06, №7,306,508 от 11 декабря 2007 г. - Прототип.

5. At the cutting edge of precision silicon technology. Manual (Wire Saw DS 265). - «Mayer Burger Swiss Slicing Systems» (CH-3613, Steffisburg / Switzerland), 2006, pp.87÷122.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПРОВОЛОЧНОЙ РЕЗКИ КРЕМНИЕВОГО СЛИТКА НА ПЛАСТИНЫ | 2010 |

|

RU2429964C1 |

| АЛМАЗНАЯ ПРОВОЛОЧНАЯ ПИЛА | 2012 |

|

RU2558561C2 |

| СПОСОБ НЕПРЕРЫВНОГО ВЫРАЩИВАНИЯ ПОЛУПРОВОДНИКОВЫХ ПЛЕНОК АЛМАЗА | 2021 |

|

RU2773320C1 |

| ДИСК ИЗ АЛМАЗОСОДЕРЖАЩЕГО МАТЕРИАЛА ДЛЯ ОБРАБОТКИ МАТЕРИАЛОВ ЭЛЕКТРОННОЙ ТЕХНИКИ И ИЗДЕЛИЙ ИЗ НИХ | 2006 |

|

RU2308118C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ РЕЖУЩЕЙ ПРОВОЛОКИ С ПРОЧНЫМ АЛМАЗОСОДЕРЖАЩИМ ПОКРЫТИЕМ | 2004 |

|

RU2291232C2 |

| Способ резки монокристаллических слитков полупроводников на пластины | 1988 |

|

SU1622141A1 |

| Способ резки полупроводниковых слитков | 1990 |

|

SU1784467A1 |

| СПОСОБ МЕХАНИЧЕСКОЙ ОБРАБОТКИ САПФИРОВОЙ ПОДЛОЖКИ | 2007 |

|

RU2422259C2 |

| СУПЕРАБРАЗИВНОЕ ПРОВОЛОЧНОЕ ПИЛОНАМОТОЧНОЕ УСТРОЙСТВО, РЕЖУЩЕЕ УСТРОЙСТВО С СУПЕРАБРАЗИВНОЙ ПРОВОЛОЧНОЙ ПИЛОЙ И СПОСОБ НАМОТКИ СУПЕРАБРАЗИВНОЙ ПРОВОЛОЧНОЙ ПИЛЫ | 2004 |

|

RU2310549C2 |

| СПОСОБ РЕЗКИ МОНОКРИСТАЛЛОВ КРЕМНИЯ | 1998 |

|

RU2155131C2 |

Изобретение относится к области обработки поли- и монокристаллических слитков полупроводниковых материалов с целью разделения их на пластины и может быть использовано при изготовлении пластин, используемых в производстве солнечных батарей, полупроводниковых приборов и интегральных микросхем. Техническим результатом является снижение расхода проволоки и увеличение производительности процесса резки. Указанная цель достигается за счет того, что в процессе резки слитка полупроводника рядами проволоки, смачиваемой абразивной суспензией, для использования реверсивного режима резки проволока ориентируется в зоне реза специальным образом, что обеспечивает подачу проволоки в зону реза недеформированной поверхностью. Это позволяет повторно использовать одну бобину проволоки для проведения двух процессов резки, при этом вероятность обрывов проволоки исключается, а суммарные затраты времени на проведение двух процессов резки снижаются более чем на 3 часа. 2 ил.

Способ резки кремниевого слитка на пластины, предусматривающий фиксацию ориентированного слитка на оправке с помощью клеящей мастики, фиксацию на валах подающего и приемного адаптеров подающей бобины с проволокой и пустой приемной бобины соответственно, проводку проволоки от подающей бобины до приемной бобины через систему канавок на двух параллельно расположенных барабанах до образования параллельных рядов проволоки, включение механизма циклического возвратно-поступательного перемещения проволоки со скоростью V1=4÷12 м/с сначала в направлении к приемной бобине в течение времени t1=250÷270 с, а затем в обратном направлении в течение времени t2=0,9t1, при этом смачивая ряды проволоки абразивной суспензией, подачу слитка в направлении сверху вниз со скоростью Vs=0,4÷0,5 мм/мин боковой поверхностью сквозь ряды проволоки, выведение слитка из контакта с рядами проволоки после прорезания слитка до слоя мастики, отключение механизма возвратно-поступательного перемещения проволоки и перемотку проволоки на приемную бобину, отличающийся тем, что процесс резки возобновляют, для чего заполненную проволокой приемную бобину снимают с вала приемного адаптера, поворачивают бобину на 180° относительно ее вертикальной оси, вновь фиксируют бобину на валу адаптера, осуществляют перемотку проволоки в направлении пустой подающей бобины до полного обновления рядов проволоки на барабанах, после чего включают механизм циклического возвратно-поступательного перемещения проволоки, начиная с направления от приемной бобины, и осуществляют подачу сквозь ряды смачиваемой абразивной суспензией проволоки нового слитка вплоть до полного его прорезания.

| US 7306508 В2, 11.12.2007 | |||

| Способ струнной резки полупроводниковых кристаллов | 1989 |

|

SU1689089A1 |

| Станок для разрезки кристаллов, в частности германия и кремния | 1956 |

|

SU120764A1 |

| СПОСОБ РЕЗКИ МОНОКРИСТАЛЛОВ КРЕМНИЯ | 1998 |

|

RU2155131C2 |

| US 7228885 В2, 12.06.2007. | |||

Авторы

Даты

2011-10-20—Публикация

2010-02-25—Подача