Предложение относится к области исследования скважин в процессе бурения, а именно к устройствам для измерения дифференциального давления.

Известны датчики для измерения перепада давлений общего назначения, например Метран-43-ДД (Номенклатурный каталог “Средства автоматизации”. Концерн “Метран”, Челябинск, 1995 г., стр.1.1.1/7-5). Здесь разность давлений вызывает деформацию чувствительного элемента, прочно скрепленного с мембраной тензопреобразователя. Тензорезисторы соединены в мостовую схему.

Геометрические размеры этих датчиков не соответствуют требованиям к скважинной аппаратуре, и эти датчики не пригодны для работы в условиях высокого избыточного давления.

Известны датчики, которые используются для измерения давления при геофизических исследованиях скважин (Геофизическая аппаратура. Вып.73, 1981 г., стр.129). Конструкция датчика предусматривает помещение его в прибор, опускаемый на каротажном кабеле в скважину, где он измеряет давление.

Этими датчиками возможно измерение дифференциального давления на основе измерения избыточного давления в двух точках и вычисления искомого дифференциального давления путем алгебраического вычитания одного измеренного значения давления из другого.

Однако этот способ измерения дифференциального давления имеет низкую чувствительность, следствием чего является недостаточное разрешение.

Предлагаемое изобретение решает задачи повышения чувствительности датчика дифференциального давления и надежности проведения измерений.

Поставленная задача решается предлагаемым устройством для измерения давления в процессе бурения, состоящим из корпуса с центральным промывочным отверстием. В корпусе в выемках расположены электрические схемы и измерительные датчики, изолированные от попадания скважинной жидкости баростойким кожухом, в котором первый датчик избыточного давления связан каналом с центральным отверстием в трубе, второй датчик избыточного давления связан каналом с затрубьем, и который снабжен первым дифференциальным усилителем, вторым дифференциальным усилителем, сумматором и источником питания, причем узлы питающих диагоналей датчиков давления подключены соответственно к входам источника питания, первый узел измерительной диагонали первого датчика подключен к неинвертирующему входу первого дифференциального усилителя, первый узел измерительной диагонали второго датчика подключен к инвертирующему входу первого дифференциального усилителя, второй узел измерительной диагонали первого датчика подключен к инвертирующему входу второго дифференциального усилителя, второй узел измерительной диагонали второго датчика подключен к неинвертирующему входу второго дифференциального усилителя, выход первого усилителя подключен к первому входу сумматора, выход второго усилителя подключен ко второму входу сумматора. Датчик давления, сообщающийся с центральным промывочным отверстием, расположен в корпусе под углом от 0° до 45° к вертикальной оси устройства, датчик давления, сообщающийся с затрубьем, расположен в корпусе под углом от 135° до 180° к вертикальной оси устройства. Расположение датчиков по отношению к вертикальной оси при необходимости может быть и наоборот. Корпус устройства изготовлен из титанового сплава.

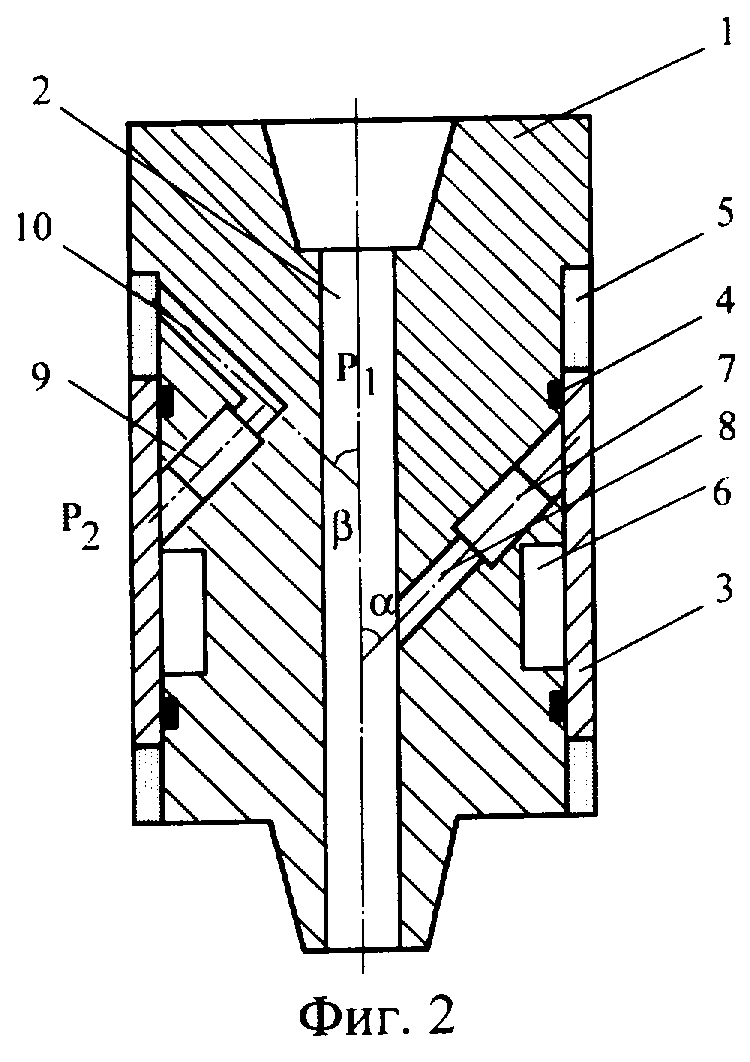

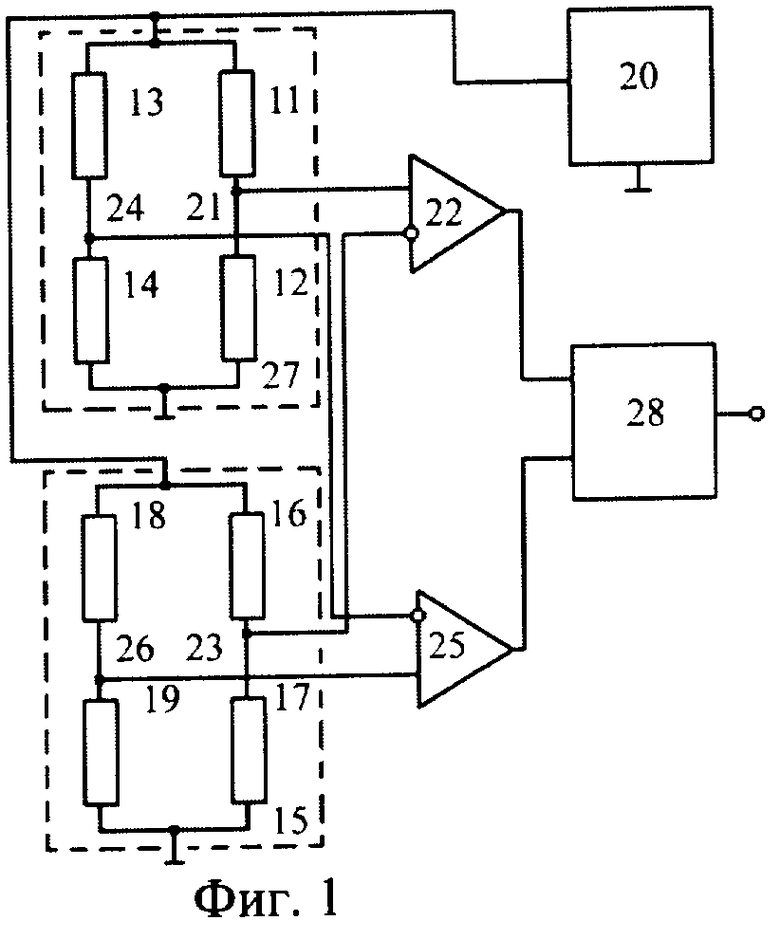

На фиг.1 представлена структурная схема датчика дифференциального давления, на фиг.2 - общий вид устройства для измерения давления в процессе бурения.

Предлагаемое устройство состоит из корпуса 1 (переходник бурильной трубы) со сквозным каналом 2 для промывочной жидкости. На корпусе 1 расположен баростойкий кожух 3 с уплотнительными элементами 4 и изоляторами 5, в выемках 6 корпуса 1 расположены электрические схемы. Первый датчик избыточного давления 7 через канал подвода давления 8 сообщается с промывочным отверстием 2 с давлением Р1, второй датчик избыточного давления 9 через канал подвода давления 10 сообщается с затрубным пространством с давлением P2. Датчик давления 7, сообщающийся с центральным промывочным отверстием 2, расположен в корпусе под углом α от 0° до 45° к вертикальной оси устройства, датчик давления 9, сообщающийся с затрубьем, расположен в корпусе под углом β от 135° до 180° к вертикальной оси устройства. Расположение датчиков по отношению к вертикальной оси при необходимости может быть и наоборот. Первый датчик избыточного давления 7 для измерения давления в трубе имеет измерительный мост 27, образованный тензорезисторами 11, 12, 13 и 14. Второй датчик избыточного давления для измерения давления в затрубье имеет измерительный мост 15, образованный тензорезисторами 16, 17, 18 и 19. Узлы питающих диагоналей датчиков давления подключены соответственно к входам источника питания 20. Первый узел 21 измерительной диагонали первого датчика 7(27) подключен к неинвертирующему входу первого дифференциального усилителя 22. Первый узел 23 измерительной диагонали второго датчика 9(15) подключен к инвертирующему входу первого дифференциального усилителя 22. Второй узел 24 измерительной диагонали первого датчика 7(27) подключен к инвертирующему входу второго дифференциального усилителя 25. Второй узел 26 измерительной диагонали второго датчика 9(15) подключен к неинвертирующему входу второго дифференциального усилителя 25. Выход первого усилителя 22 подключен к первому входу сумматора 28, выход второго усилителя 25 подключен ко второму входу сумматора 28.

Устройство работает следующим образом.

Датчиками избыточного давления 7(27) и 9(15) измеряется давление Р1 и Р2 соответственно, Р1>Р2. Датчики питаются от источника питания 20. Узлы положительного приращения сигнала 21 и 23 подключены к инвертирующему и неинвертирующему входам дифференциального усилителя 22 соответственно, а узлы отрицательного приращения сигнала 26 и 24 подключены к инвертирующему и неинвертирующему входам дифференциального усилителя 25 соответственно. Такое подключение дает максимальную чувствительность при измерении дифференциального давления двумя датчиками избыточного давления, и оно возможно благодаря точному изготовлению тензорезисторов измерительных мостов датчиков при помощи интегральной технологии. Положительный эффект нетрадиционного подключения датчиков избыточного давления увеличивается за счет подачи выходных сигналов с усилителей 22 и 25 на сумматор 28.

Рассмотрим случай измерения дифференциального давления на основе измерения избыточного давления в двух точках и вычисления искомого дифференциального давления путем алгебраического вычитания одного измеренного значения давления из другого.

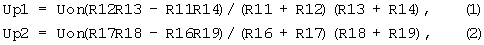

Допустим, выходные диагонали датчиков 7(27) и 9(15) не нагружены, тогда

где Up1 и Up2 - выходные сигналы датчиков 7(27) и 9(15) соответственно, Uon - опорное напряжение.

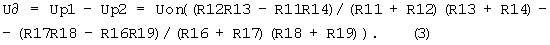

Дифференциальное давление будет равно:

Так как у измерительного моста все четыре плеча активные, тогда для датчика 7(27) имеем

где R - сопротивление тензорезисторов при отсутствии избыточного давления, ΔR - приращение сопротивления тензорезисторов датчика 7(27) при воздействии избыточного давления, ΔR’ - приращение сопротивления тензорезисторов датчика 9(15) при воздействии избыточного давления.

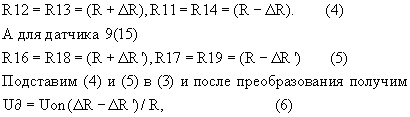

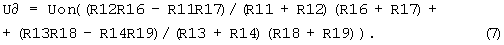

Рассмотрим измерение дифференциального давления датчиками 7(27) и 9(15) по схеме фиг.1. Допустим, операционные усилители 22, 25 имеют идеальные характеристики. Тогда справедливо выражение:

После подстановки (4) и (5) в (7) и преобразования получим

Таким образом, измерение дифференциального давления по схеме фиг.1 повышает чувствительность в (ΔR+ΔR’)/(ΔR-ΔR') раз.

Датчик давления 7, сообщающийся с центральным промывочным отверстием 2, расположен в корпусе под углом α от 0° до 45° к вертикальной оси устройства, датчик давления 9, сообщающийся с затрубьем, расположен в корпусе под углом β от 135° до 180° к вертикальной оси устройства. Расположение датчиков по отношению к вертикальной оси при необходимости может быть и наоборот.

Такое расположение датчиков давления в корпусе устройства позволяет избежать непосредственного воздействия гидравлических ударов на мембрану датчиков, которые возникают за счет центробежных ускорениях при бурении, так как каналы подвода давления становятся местными сопротивлениями (ГОСТ 8.563.1-97).

Корпусы датчиков давления изготавливаются из титановых сплавов (Тензопреобразователь. Техническое описание и инструкция по эксплуатации. ВМИУ.408854.003 ТО). Для того чтобы согласовать температурные коэффициенты линейного расширения, корпус устройства для измерения давления в процессе бурения также изготовлен из титанового сплава.

В конечном итоге, предложенная схема измерения дифференциального давления позволяет измерять дифференциальное давление датчиками избыточного давления с повышенной чувствительностью, а предложенное расположение датчиков и корпус из титанового сплава повышают надежность проведения измерений.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗМЕРЕНИЯ ДАВЛЕНИЯ В ПРОЦЕССЕ БУРЕНИЯ | 2004 |

|

RU2271447C2 |

| УСТРОЙСТВО ДЛЯ ИЗМЕРЕНИЯ ДАВЛЕНИЯ НА ОСНОВЕ НАНО- И МИКРОЭЛЕКТРОМЕХАНИЧЕСКОЙ СИСТЕМЫ С ЧАСТОТНЫМ ВЫХОДНЫМ СИГНАЛОМ | 2009 |

|

RU2398196C1 |

| Тензометрическое устройство | 1988 |

|

SU1610328A1 |

| ПОЛУПРОВОДНИКОВЫЙ ДАТЧИК ДАВЛЕНИЯ С ЧАСТОТНЫМ ВЫХОДНЫМ СИГНАЛОМ | 2010 |

|

RU2430342C1 |

| Узел бурового стенда | 1990 |

|

SU1808960A1 |

| УСТРОЙСТВО ДЛЯ ИЗМЕРЕНИЯ ДАВЛЕНИЯ С ЧАСТОТНЫМ ВЫХОДОМ НА ОСНОВЕ НАНО- И МИКРОЭЛЕКТРОМЕХАНИЧЕСКОЙ СИСТЕМЫ | 2009 |

|

RU2406985C1 |

| Преобразователь неэлектрической величины в электрический сигнал | 1990 |

|

SU1791735A1 |

| ЧАСТОТНЫЙ ПРЕОБРАЗОВАТЕЛЬ СИГНАЛА РАЗБАЛАНСА ТЕНЗОМОСТА С УМЕНЬШЕННОЙ ТЕМПЕРАТУРНОЙ ПОГРЕШНОСТЬЮ | 2009 |

|

RU2395060C1 |

| ЧАСТОТНЫЙ ПРЕОБРАЗОВАТЕЛЬ СИГНАЛА РАЗБАЛАНСА ТЕНЗОМОСТА | 2009 |

|

RU2396705C1 |

| ПРЕОБРАЗОВАТЕЛЬ СИГНАЛОВ ТЕНЗОРЕЗИСТОРНЫХ ДАТЧИКОВ | 2007 |

|

RU2335776C1 |

Изобретение относится к бурению скважин и может быть использовано для измерения давления скважин в процессе бурения. Устройство состоит из корпуса с центральным промывочным отверстием и с расположенными в выемках корпуса электрическими схемами и изолированными баростойким кожухом датчиками избыточного давления (ДИД), первый из которых связан с центральным промывочным отверстием в трубе, а второй - с затрубьем. Устройство снабжено источником питания и двумя дифференциальными усилителями (ДУ), выходы которых подключены к входам сумматора. Узлы питающих диагоналей ДИД подключены соответственно к входам источника питания. Первые узлы измерительных диагоналей первого и второго ДИД подключены соответственно к неинвертирующему и инвертирующему входам первого ДУ. Вторые узлы измерительных диагоналей первого и второго ДИД подключены соответственно к инвертирующему и неинвертирующему входам второго ДУ. Первый и второй ДИД могут быть расположены в корпусе под углами к вертикальной оси устройства от 0° до 45° и от 135° до 180° соответственно, либо наоборот. Корпус может быть изготовлен из титанового сплава. Изобретение позволяет повысить надежность проведения измерений в процессе бурения. 3 з.п. ф-лы, 2 ил.

| ДУЛАЕВ В.Х.-М | |||

| И ДР., Усовершенствованное автономное устройство для одновременной регистрации температуры и давления в скважине, “Геофизическая аппаратура”, вып.73, Ленинград, Недра, 1981, с | |||

| Способ применения резонанс конденсатора, подключенного известным уже образом параллельно к обмотке трансформатора, дающего напряжение на анод генераторных ламп | 1922 |

|

SU129A1 |

| УСТРОЙСТВО ДЛЯ ИЗМЕРЕНИЯ ДАВЛЕНИЯ И ТЕМПЕРАТУРЫ В СКВАЖИНЕ | 1998 |

|

RU2149993C1 |

| СПОСОБ ДИСТАНЦИОННОГО ИЗМЕРЕНИЯ ДАВЛЕНИЯ И ТЕМПЕРАТУРЫ В СКВАЖИНЕ ОДНИМ ДАТЧИКОМ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1996 |

|

RU2096609C1 |

| Устройство для измерения параметровВ пРОцЕССЕ буРЕНия СКВАжиНы | 1978 |

|

SU796398A1 |

| Способ контроля гидродинамического давления промывной жидкости внутри бурильного инструмента в процессе бурения | 1987 |

|

SU1470944A1 |

| ДЕМИХОВ В.И | |||

| И ДР., Контрольно-измерительные приборы при бурении скважин, Москва, Недра, 1980, с.135-140 | |||

Авторы

Даты

2005-05-10—Публикация

2003-06-09—Подача