Изобретение относится к области буровой техники, а именно к буровым стендам, на которых исследуются технические характеристики гидравлических двигателей и породоразрушающего бурового инструмента в процессе бурения.

Целью изобретения является повышение точности и качества измерения силовых параметров процесса бурения за счет компенсации влияния давления промывочной жидкости и упрощение конструкции узла.

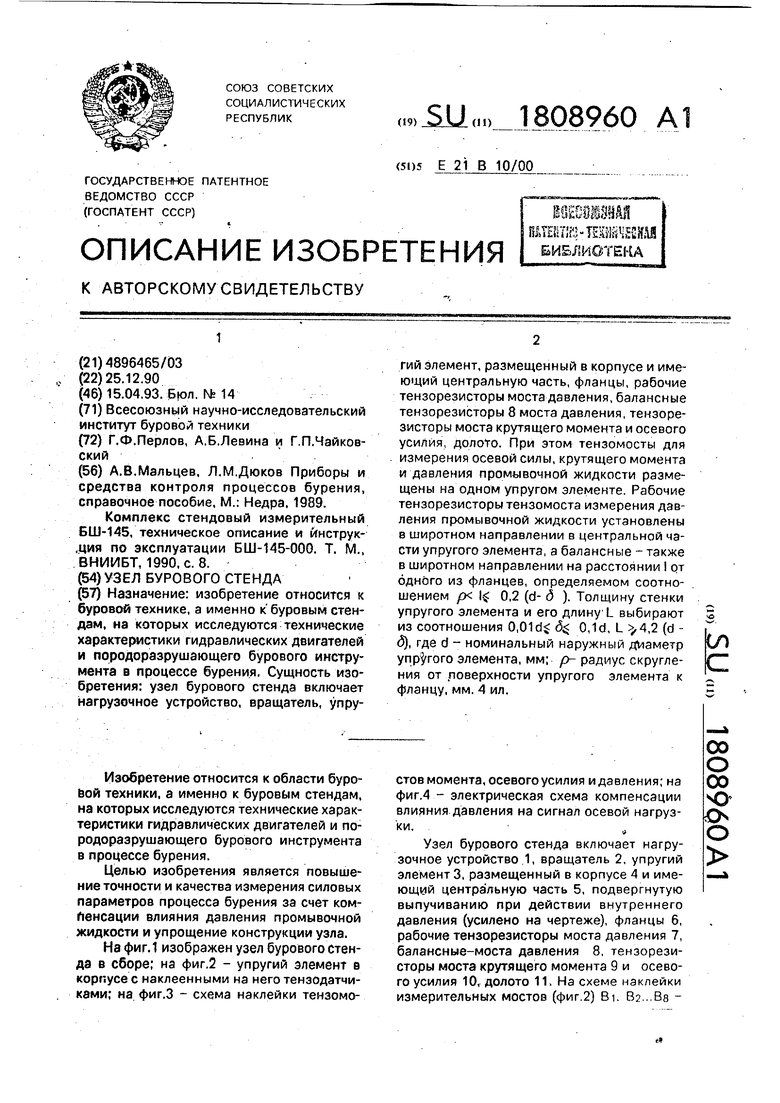

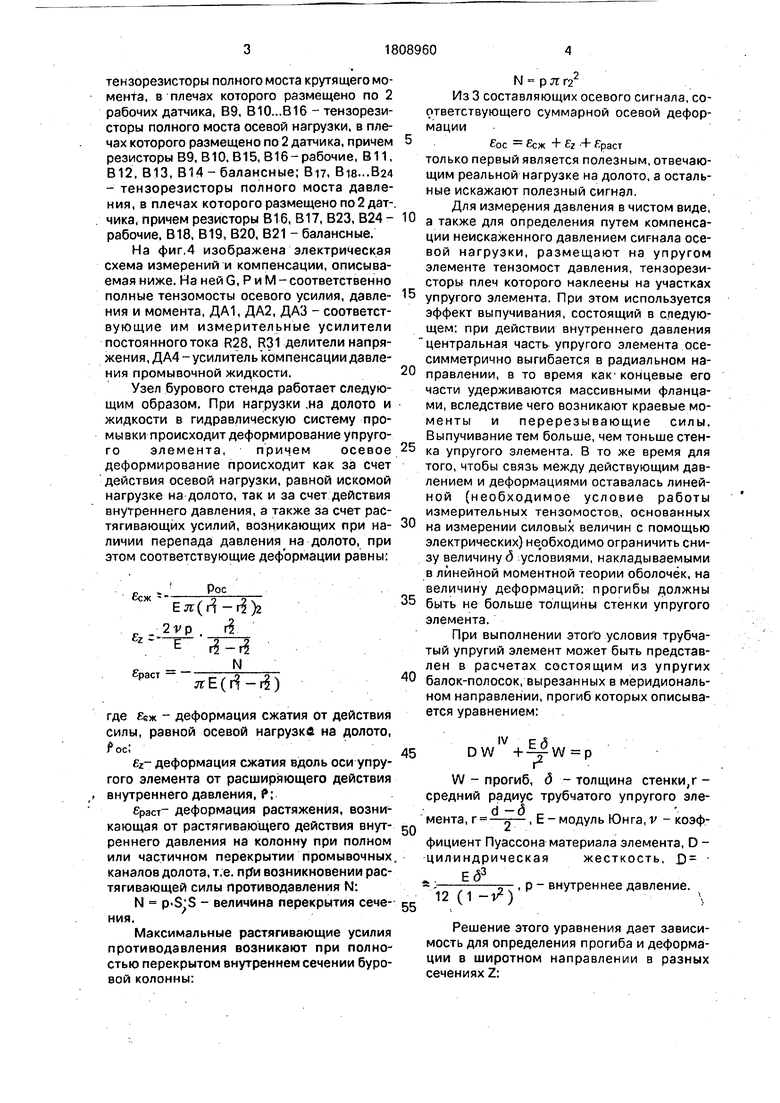

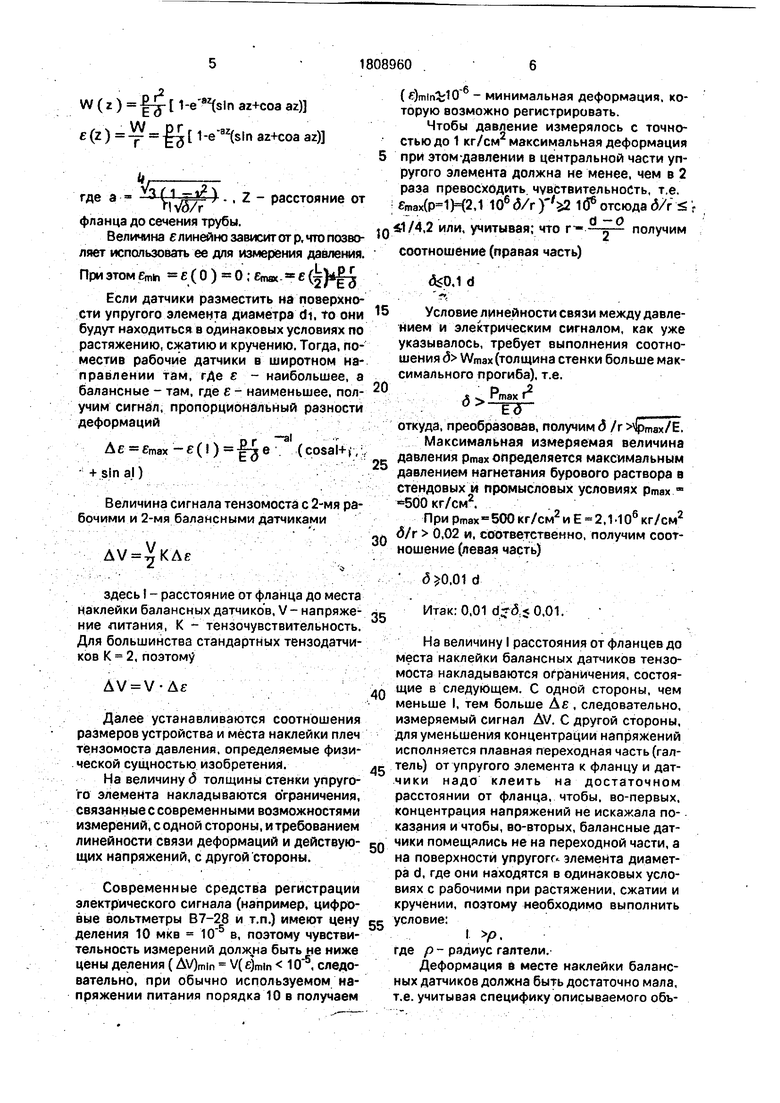

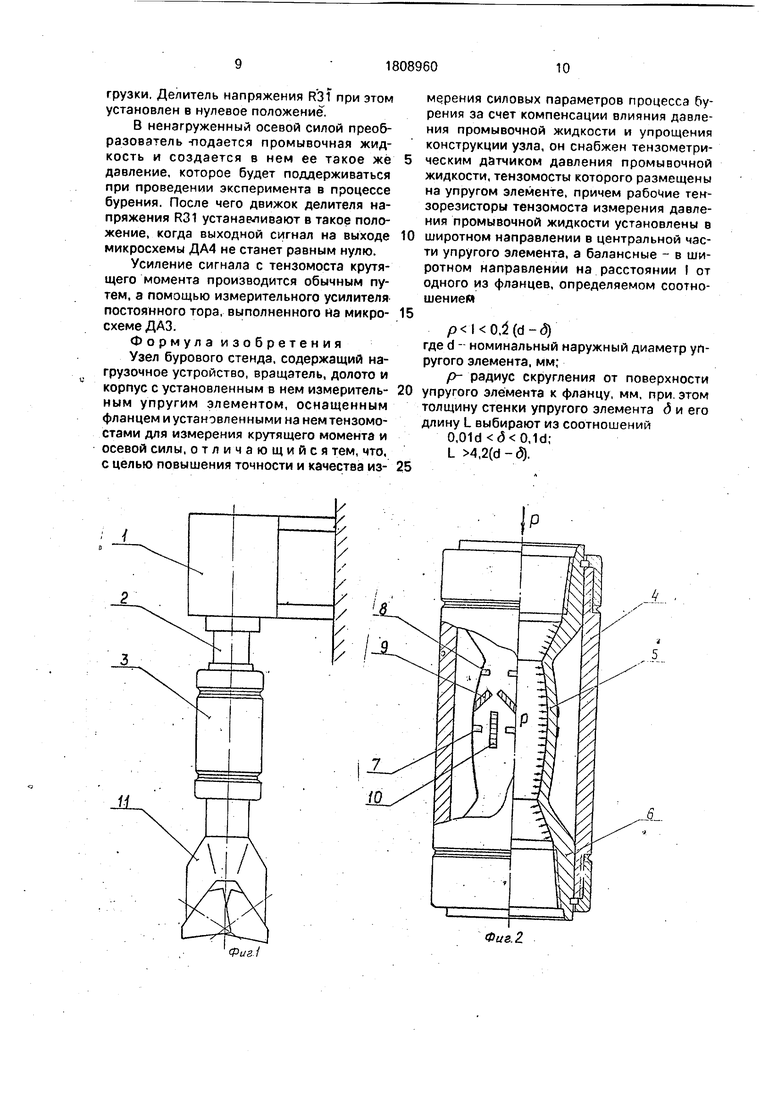

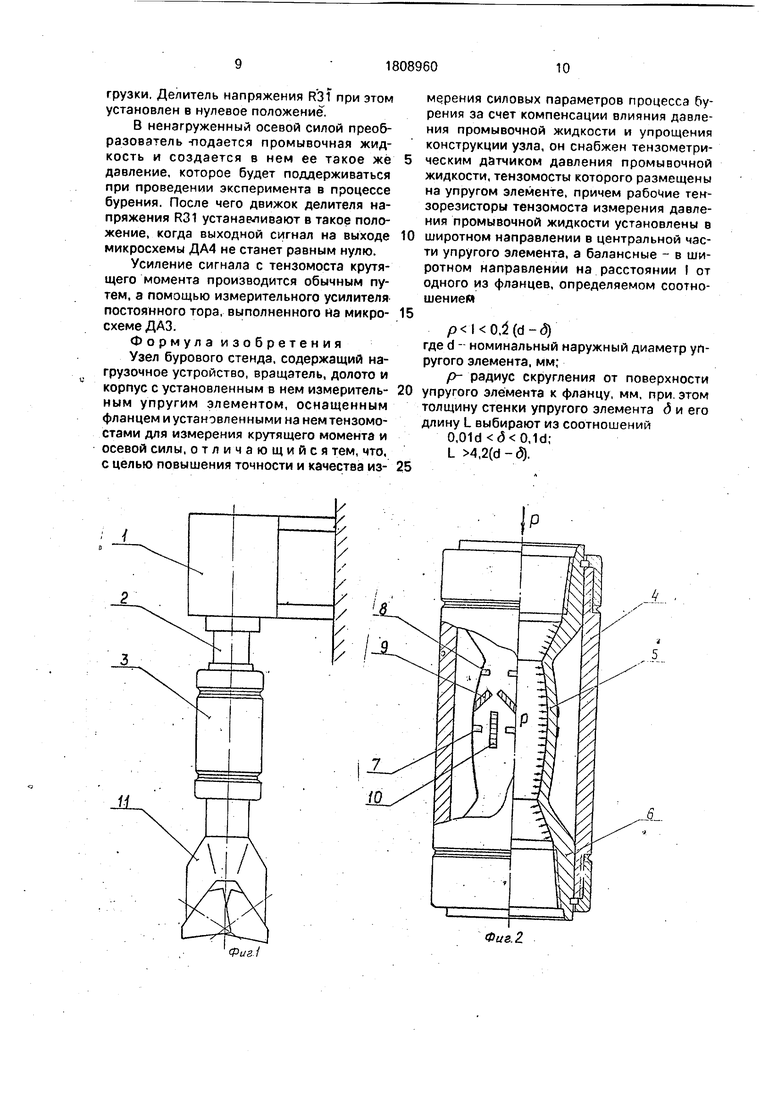

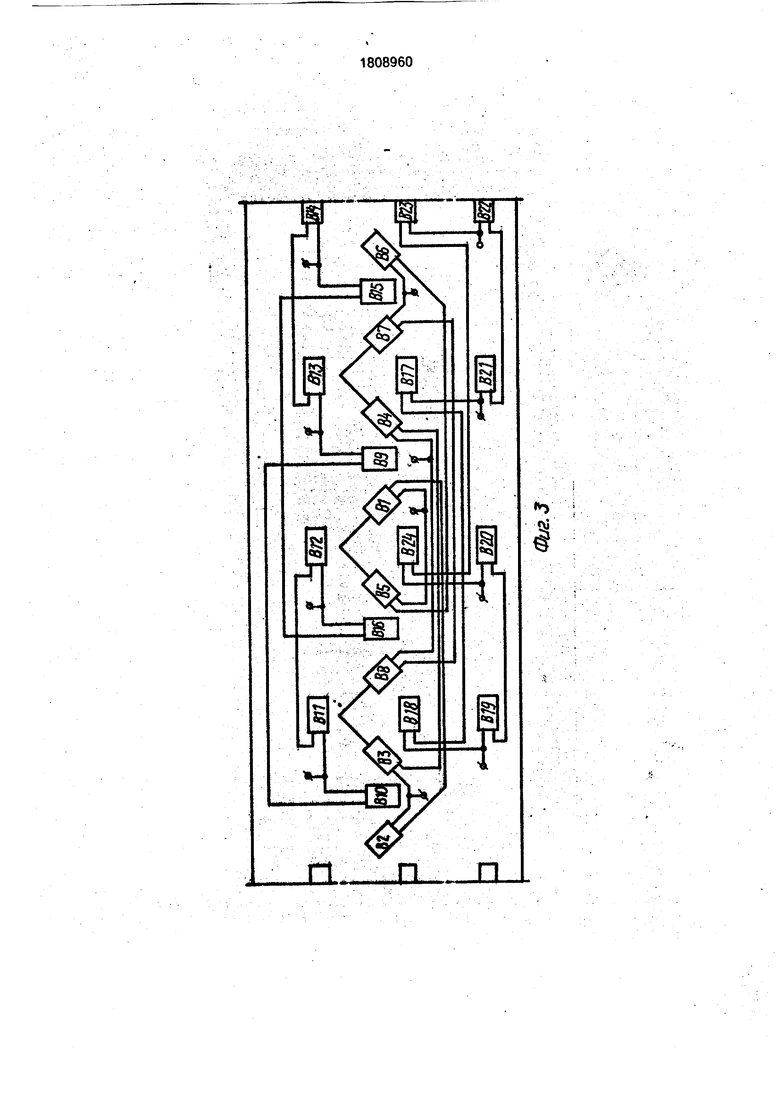

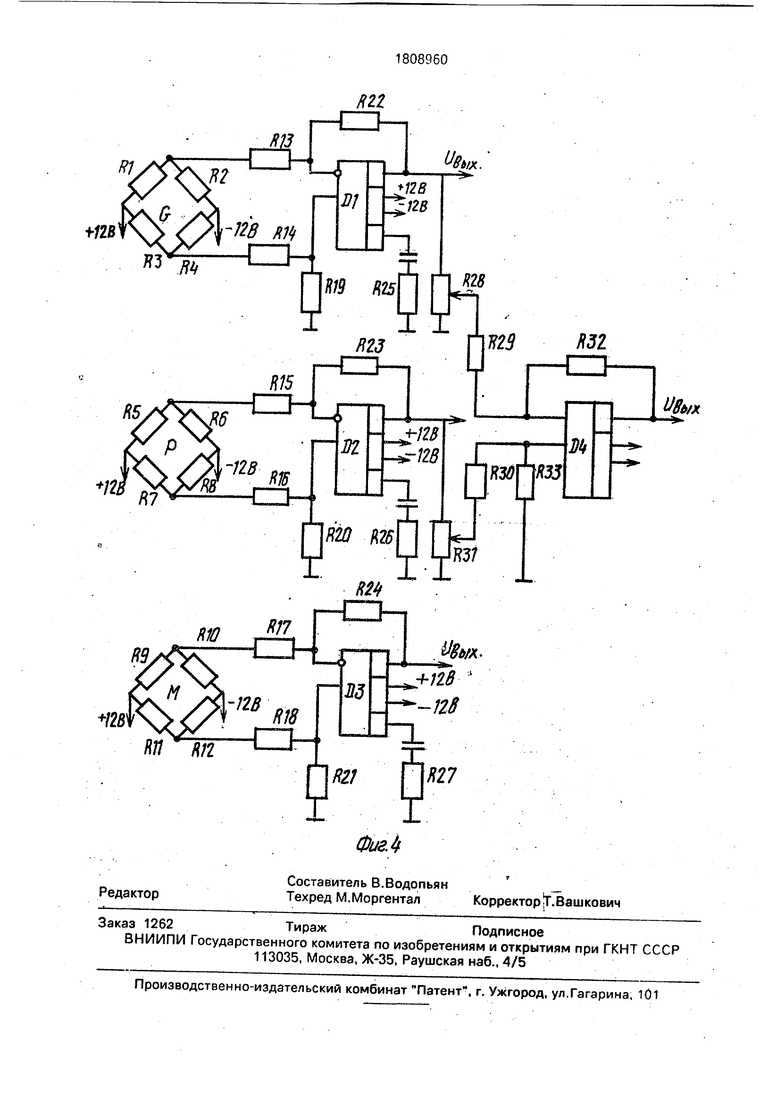

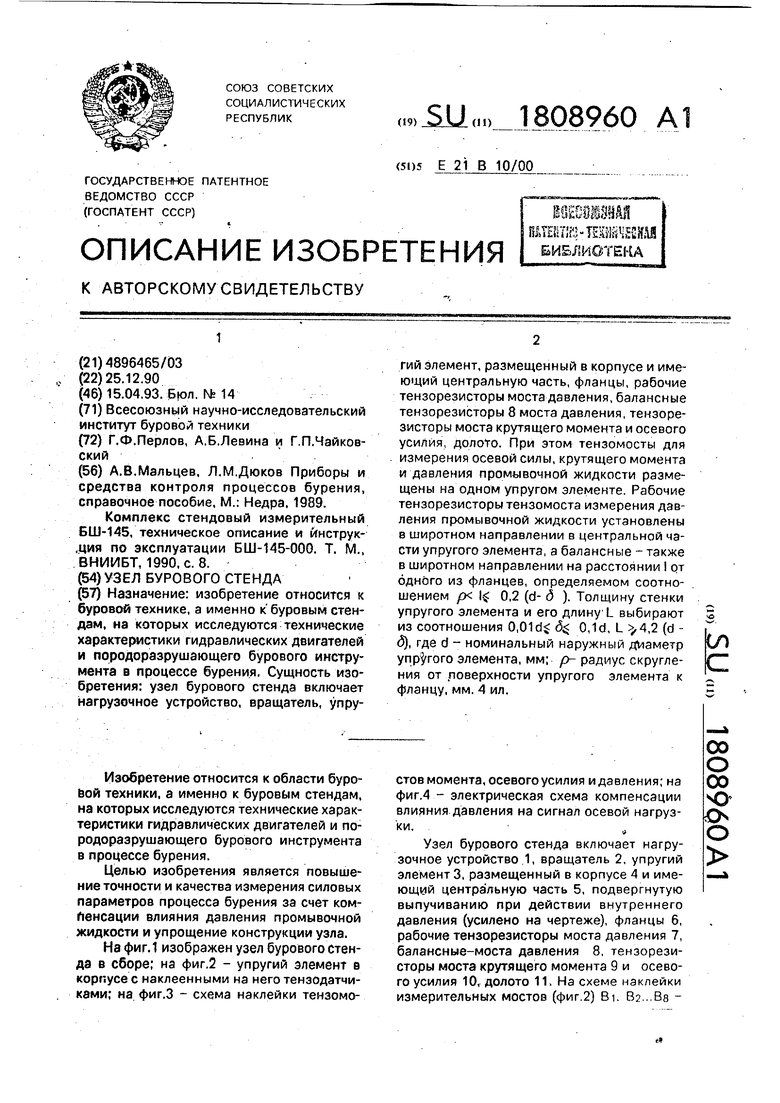

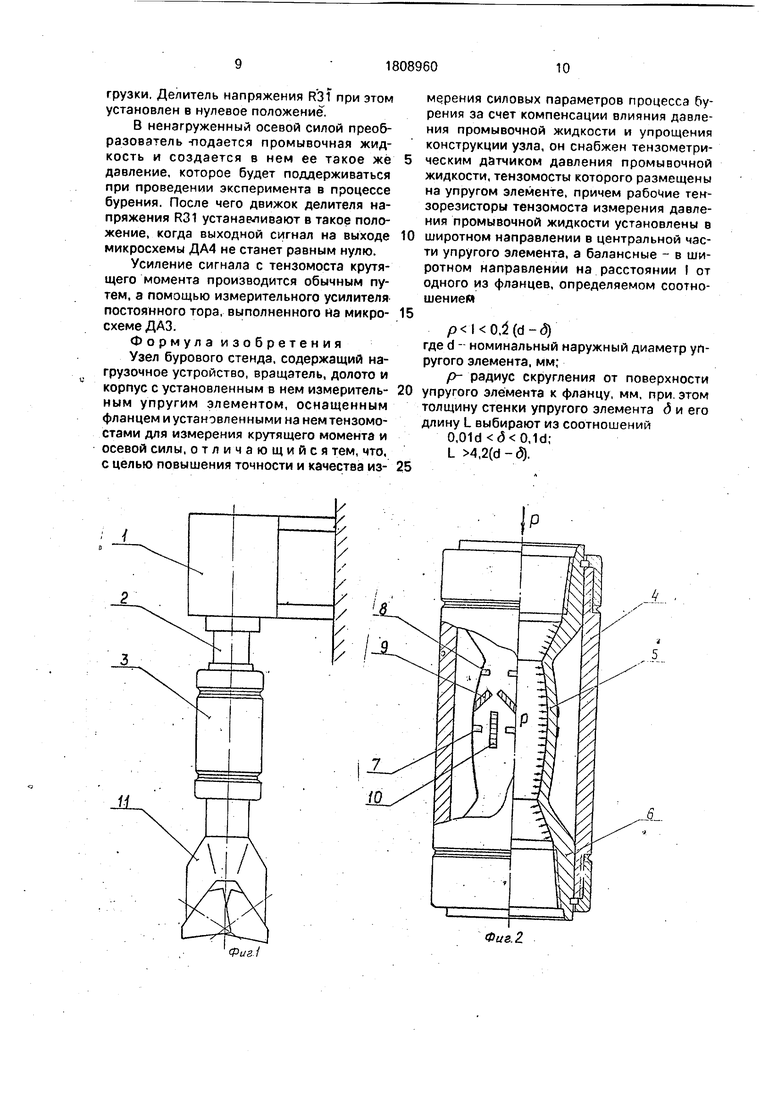

На фиг. 1 изображен узел бурового стенда в сборе; на фиг.2 - упругий элемент в корпусе с наклеенными на него тензодатчи- ками; на фиг.З - схема наклейки тензомостов момента, осевого усилия и давления; на фиг.4 - электрическая схема компенсации влияния давления на сигнал осевой нагрузки.й

Узел бурового стенда включает нагрузочное устройство.1, вращатель 2, упругий элемент 3, размещенный в корпусе 4 и имеющий центральную часть 5, подвергнутую выпучиванию при действии внутреннего давления (усилено на чертеже), фланцы 6, рабочие тензорезисторы моста давления 7, балансные-моста давления 8, тензорезисторы моста крутящего момента 9 и осевого усилия 10Vдолото 11, На схеме наклейки измерительных мостов (фиг.2) Вь 62...Be 00

о

00 sO- Ds О

о

W ( z ) ЈЈ 1-e az(sln az+coa az) e (z ) -| i-e-az(sln az+coa az)

где a 3(1.is4 - , Z - расстояние от

фланца до сечения трубы.

Величина е линейно зависит от р, что позволяет использовать ее для измерения давления.

При этом Emm Ј ( 0 ) 0 ; Стае- С

Если датчики разместить на поверхности упругого элемента диаметра di, то они будут находиться в одинаковых условиях по растяжению, сжатию и кручению. Тогда, поместив рабочие датчики в широтном направлении там, где с - наибольшее, а балансные - там, где е - наименьшее, получим сигнал, пропорциональный разности деформаций

D г а 1Г Ае Јтах - е (I ) |гз е (cosal+, v

+sin aj)

Величина сигнала тензомоста с 2-мя рабочими и 2-мя балансными датчиками

..- . . .

здесь I - расстояние от фланца до места наклейки балансных датчиков, V - напряжение литания, К - тензочувствитёльность. Для большинства стандартных тензодатчи- ков К 2, поэтому

AV V-AЈ

Далее устанавливаются соотношения размеров устройства и места наклейки плеч тензомоста давления, определяемые физической сущностью изобретения.

На величину б толщины стенки упругого элемента накладываются ограничения, связанные с современными возможностями измерений, с одной стороны, и требованием линейности связи деформаций и действующих напряжений, с другой стороны.

Современные средства регистрации электрического сигнала (например, цифровые вольтметры В7-28 и т.п.) имеют цену деления 10 мкв в, поэтому чувствительность измерений должна быть не ниже цены деления (AV)min V(e)min , следовательно, при обычно используемом напряжении питания порядка 10 в получаем

(e) - минимальная деформация, которую возможно регистрировать.

Чтобы давление измерялось с точно- стью до 1 кг/см максимальная деформация при этом-давлении в центральной части упругого элемента должна не менее, чем в 2 раза превосходить, чувствительность, т.е. Јтах(,1 Ю6 б/г уъЗ. 1б отсюда б/г

1/4,2 или, учитывая; что г--к- получим соотношение (правая часть)

5sp,1 d

Условие линейности связи между давлением и электрическим сигналом, как уже указывалось, требует выполнения соотношения Wmax(толщина стенки больше максимального прогиба), т.е.

Ртахг2

откуда, преобразовав, получим б /г 1ртах/Е.

Максимальная измеряемая величина

давления ртах определяется максимальным

давлением нагнетания бурового раствора в

СТеНДОВЫХ И ПРОМЫСЛОВЫХ УСЛОВИЯХ ртах т

500кг/см2.

При кг/см2 и Е 2,1 -106 кг/см2 б/г 0,02 и, соответственно, получим соотношение (левая часть)

35

.01d

Итак: 0,01 .01.

На величину I расстояния от фланцев до места наклейки балансных датчиков тензомоста накладываются ограничения, состоящие в следующем. С одной стороны, чем меньше I, тем больше АЈ , следовательно, измеряемый сигнал AV. С другой стороны, для уменьшения концентрации напряжений исполняется плавная переходная часть (галтель) от упругого элемента к фланцу и датчики надо клеить на достаточном расстоянии от фланца, чтобы, во-первых, концентрация напряжений не искажала показания и чтобы, во-вторых, балансные датчики помещались не на переходной части, а на поверхности упругого элемента диаметра d, где они находятся в одинаковых условиях с рабочими при растяжении, сжатии и кручении, поэтому необходимо выполнить

условие:

I р,

где р- радиус галтели,Деформация в месте наклейки балансных датчиков должна быть достаточно мала, т.е. учитывая специфику описываемого объекта и цель изобретения, не должна превосходить половины максимального сигнала рабочих датчиков при любом давлении

-al

)

(sln al+cos al)

Отсюда ral( + cosal) - 0,5 Расчет функции f(x) (slnx + cosx)

Ртах 500 кг/см кг/см2

2

Јmln

дает условие

,4

:29762

a J 10,3

учим

Учитывая, что J 20,6

W

поли усилим нера1Пг-- ,

1(J венство, использовав условия vo/r : 0,488

/3(1 -V)1,22 L/rJ8,24 соответственно, пол:

| название | год | авторы | номер документа |

|---|---|---|---|

| Узел бурового стенда | 1991 |

|

SU1799981A1 |

| УЗЕЛ БУРОВОГО СТЕНДА | 1992 |

|

RU2021461C1 |

| Узел бурового стенда | 1990 |

|

SU1808959A1 |

| АВТОНОМНЫЙ ЗАБОЙНЫЙ РЕГИСТРАТОР СИЛОВЫХ ПАРАМЕТРОВ РАБОТЫ ДОЛОТ | 2023 |

|

RU2821288C1 |

| Узел бурового стенда | 1990 |

|

SU1808958A1 |

| ДАТЧИК ВЕКТОРА СИЛЫ | 2001 |

|

RU2190199C1 |

| Устройство для определения давления колеса на рельс | 1990 |

|

SU1794739A1 |

| Устройство для измерения момента трения | 1982 |

|

SU1062536A1 |

| УСТРОЙСТВО ДЛЯ ИЗМЕРЕНИЯ ДАВЛЕНИЯ | 2009 |

|

RU2396528C1 |

| УСТРОЙСТВО ДЛЯ ИЗМЕРЕНИЯ СИЛЫ | 2009 |

|

RU2396527C1 |

Назначение: изобретение относится к буровой технике, а именно к буровым стендам, на которых исследуются технические характеристики гидравлических двигателей и породоразрушающего бурового инструмента в процессе бурения. Сущность изобретения: узел бурового стенда включает нагрузочное устройство, вращатель, упругий элемент, размещенный в корпусе и имеющий центральную часть, фланцы, рабочие тензорезисторы моста давления, балансные тензорезисторы 8 моста давления, тензорезисторы моста крутящего момента и осевого усилия, долото. При этом тензомосты для измерения осевой силы, крутящего момента и давления промывочной жидкости размещены на одном упругом элементе. Рабочие тензорезисторы тензомоста измерения давления промывочной жидкости установлены в широтном направлении в центральной части упругого элемента, а балансные - также в широтном направлении на расстоянии от одного из фланцев, определяемом соотношением /X lЈ 0,2 (d- д ). Толщину стенки упругого элемента и его длину L выбирают из соотношения 0,01dЈ 6$ 0,1d, L 4,2 (d - 5), где d - номинальный наружный диаметр упругого элемента, мм; р- радиус скругле- ния от поверхности упругого элемента к фланцу, мм. 4 ил. (Л С

X

0,8 0,9 0,98

CO.SX

0,697

0,622

0,557

0,540

0,532

slnx

0,717

0,783

0,831

0,841

0,847

1-х

0,449 0407 0,375 0.368 0,364

f(x) 0,635 0,572 0,521 0,508 0,502

15

учаем третье заявляемое соотношение .2()

В многокомпонентном комбинированном первичном преобразователе крутящего момента осевой нагрузки и давления про- -мывочной жидкости влиянию давления промывочной жидкости подвержен только параметр осевой нагрузки специфического расположения на упругом элементе этого, преобразователя рабочих тензорези- сторов полного тензомоста осевой нагрузки.

с о / ar/ 11 « п г/- л то осПринципиальная электрическая схема во (1,3/ v07Fj/r) 1,01 откуда / 0,78.25 ,-пв нсации влияния давлеРния промывоч ,1 V/S/H

Итак. f(x)0,5 при хЈ 1,01, т.е. aU 1.01. 20

ъ

Так как а -3 (l r-iZ4-. а для всех матеVO/rj r риалов 0 v 0,5, то 1,22 3 (1 -t) 1,30, и можно несколько усилить неравенств

7

Wrl

T-d/d Учитывая полученные ранее соотношения для д /d, получим отсюда ,4, или,

d -д

учитывая, что г -д- получим второе заявляемое соотношение

/K|40,2(d-d).

И, наконец, длина L упругого элемента должна быть такова, чтобы сигнал рабочих датчиков, помещенных в середине его (Z e L/2) был максимальным, т.е. чтобы величина Е (L/2) отличалась от Стаж при макси- мальком давлении ртах не больше, чем на е min , что приводит к условию:

30

35

40

ной жидкости на параметр осевой нагрузки приведена на фиг.4.

Исследуемые электрические сигналы с тензометрических мостов осевой нагрузки G (тензорезисторыР 1,...,Р4)и давления промывочной жидкости (тензорезисторы R5,..,R8)подаются на входы нормирующих измерительных усилителей постоянного.тока, выполненных на микросхемах ДА1 и ДА2, усиливается и через делители напря - женияВ28, R5J соответствен но подаются на инвертирующий и неинвертирующий входы микросхемы ДА4. Электрический сигнал, поступающий с тензомоста осевой нагрузки содержит составляющие осевой нагрузки и давления промывочной жидкости, а с моста давления промывочной жидкости - только давление. Благодаря дифференциальному включению сигналов на входе микросхемы ДА4и происходит компенсация составляющей сигнала давления промывочной жидкости.

L

8 7Г

Vsin а + cos a -/s Јmin

или

а;г

max

E (d/)emln

/sin a n + cos a TV /

Учитывая, ЧТО stna + cosa|/ 2,(5/r

о,01б поставим усиленное условие на длину

Ртах

.Ј е 22,

L упругого элемента - 0.008 Е emin что при ранее установленных значениях

15

0

5

0

5

0

5

ной жидкости на параметр осевой нагрузки приведена на фиг.4.

Исследуемые электрические сигналы с тензометрических мостов осевой нагрузки G (тензорезисторыР 1,...,Р4)и давления промывочной жидкости (тензорезисторы R5,..,R8)подаются на входы нормирующих измерительных усилителей постоянного.тока, выполненных на микросхемах ДА1 и ДА2, усиливается и через делители напря - женияВ28, R5J соответствен но подаются на инвертирующий и неинвертирующий входы микросхемы ДА4. Электрический сигнал, поступающий с тензомоста осевой нагрузки содержит составляющие осевой нагрузки и давления промывочной жидкости, а с моста давления промывочной жидкости - только давление. Благодаря дифференциальному включению сигналов на входе микросхемы ДА4и происходит компенсация составляющей сигнала давления промывочной жидкости.

Подготовка электронной аппаратуры к компенсации составляющей сигнала - давление промывочной жидкости осуществляется следующим образом.

Комбинированный преобразователь, не находящийся под давлением промывочной жидкости, нагружают заданным значением осевой нагрузки и путем регулировки делителя напряжения R28i выбирают необходимый коэффициент передачи по напряжению и производят тарировку каняла осевой нагрузки. Делитель напряжения R31 при этом установлен в нулевое положение.

В ненагруженный осевой силой преобразователь -подается промывочная жидкость и создается в нем ее такое же давление, которое будет поддерживаться при проведении эксперимента в процессе бурения. После чего движок делителя напряжения R31 устанавливают в такое положение, когда выходной сигнал на выходе микросхемы ДА4 не станет равным нулю.

Усиление сигнала с тензомоста крутящего момента производится обычным путем, а помощью измерительного усилителя постоянного тора, выполненного на микросхеме ДАЗ.

Формула изобретения

Узел бурового стенда, содержащий нагрузочное устройство, вращатель, долото и корпус с установленным в нем измерительным упругим элементом, оснащенным фланцем и установленными на нем тензомо- стами для измерения крутящего момента и осевой силы, отличающийся тем, что, с целью повышения точности и качества из0

5

мерения силовых параметров процесса бурения за счет компенсации влияния давления промывочной жидкости и упрощения конструкции узла, он снабжен тензометри- ческим датчиком давления промывочной жидкости, тензомосты которого размещены на упругом элементе, причем рабочие тек- зорезисторы тензомоста измерения давления промывочной жидкости установлены в широтном направлении в центральной части упругого элемента, а балансные - в широтном направлении на расстоянии I от одного из фланцев, определяемом соотношением

,) где d - номинальный наружный диаметр упругого элемента, мм;

р- радиус скругления от поверхности 0 упругого элемента к фланцу, мм, при. этом толщину стенки упругого элемента д и его длину L выбирают из соотношений 0,01d ,1d; L 4,2(d-(5). 5

| А.В.Мальцев, Л.М.Дюков Приборы и средства контроля процессов бурения, справочное пособие | |||

| М.: Недра | |||

| Механизм для сообщения поршню рабочего цилиндра возвратно-поступательного движения | 1918 |

|

SU1989A1 |

| Заслонка для русской печи | 1919 |

|

SU145A1 |

| Т | |||

| М., ВНИИБТ, 1990, с | |||

| Топка с несколькими решетками для твердого топлива | 1918 |

|

SU8A1 |

Авторы

Даты

1993-04-15—Публикация

1990-12-25—Подача