Изобретение относится к области сварки и может найти применение в устройствах газопламенной обработки материалов смесью газов, полученных при электролизе воды в электролизно-водяном генераторе, и применяется как малогабаритное переносное устройство, которое используется для сварки.

Известно устройство газопламенной обработки материалов (Пат. РФ №2159693 от 24.04.98), содержащее герметичный корпус, выполненный в виде прямоугольной емкости с жидкостью, во внутренних пазах которой расположены два пакета металлических пластин, смещенных друг относительно друга, при этом последняя и первая пластины двух пакетов электрически соединены объемом автоподлива жидкости в форме герметичного цилиндра, барботер, газосмеситель и выходной патрубок с горелкой и схему управления с герконовыми датчиками уровня жидкости и давления, которые расположены в герметичной трубке, с наружной стороны которой расположены поплавок с магнитом (прототип).

Недостатком прототипа является сложность конструкции, поскольку требуется герметичный объем автоподлива и герметичный корпус, что в принципе можно функционально совместить.

Упростить конструкцию известного электролизно-водяного газового генератора можно следующими конструктивными признаками.

Электролизно-водяной газовый генератор, содержащий герметичный корпус, выполненный в виде прямоугольной емкости с жидкостью, во внутренних пазах которой расположены два пакета металлических пластин, смещенных друг относительно друга, при этом последняя и первая пластины двух пакетов электрически соединены, объем автоподлива жидкости в форме герметичного цилиндра, барботер, газосмеситель, выходной патрубок с горелкой и схему управления с герконовыми датчиками уровня жидкости и давления, которые расположены в герметичной трубке, с наружной стороны которой расположен поплавок с магнитом, отличается тем, что длина цилиндрического объема автоподлива жидкости и его диаметр выполнены больше длины и ширины герметичного прямоугольного корпуса соответственно, при этом верхняя часть корпуса по профилю выполнена совместимой с цилиндрической формой объема автоподлива, над которой последовательно и герметично расположены упругая диэлектрическая прокладка и цилиндрический объем автоподлива жидкости, при этом высота металлических пластин двух пакетов выполнена не выше нижней части цилиндрического объема автоподлива жидкости, в котором, так же, как и в упругой диэлектрической прокладке, в площади смещения двух пакетов металлических пластин выполнен сквозной паз, обеспечивающий формирование газовой подушки над пакетом металлических пластин и автоподлив жидкости.

При этом с наружной стороны герметичного корпуса вдоль боковых сторон, где расположены стягивающие хомуты, последовательно и симметрично расположены ребра жесткости треугольной формы с расширением в верхней части, при этом расстояние между симметрично расположенными ребрами жесткости в верхней части выполнено больше диаметра цилиндрического объема автоподлива жидкости.

При этом герметичная трубка с герконами расположена в площади паза, при этом геркон и поплавок с магнитом датчика давления расположен вне цилиндрического объема автоподлива жидкости, а геркон и поплавок с магнитом датчика уровня жидкости расположен внутри цилиндрического объема автоподлива жидкости.

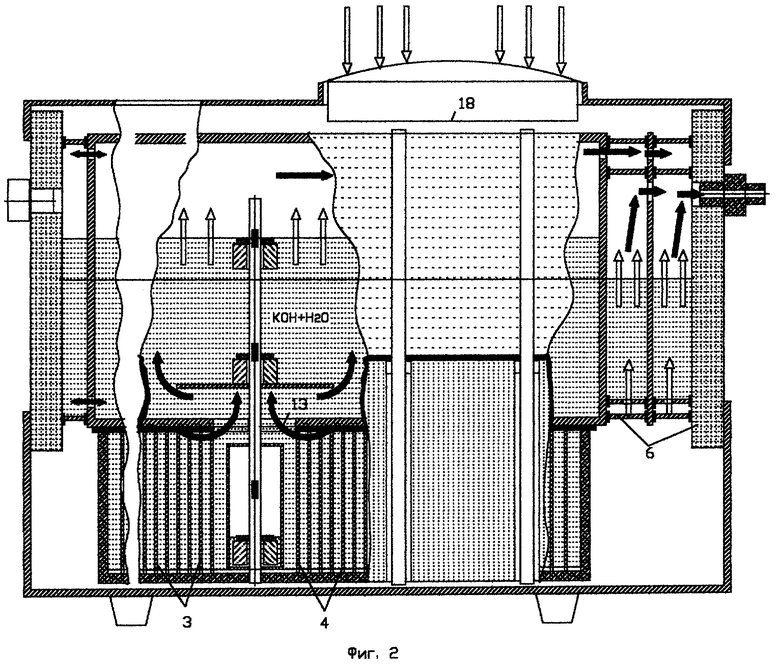

На фиг.1 и 2 изображена конструкция электролизно-водяного газового генератора.

Электролизно-водяной газовый генератор, содержащий герметичный корпус 1, выполнен в виде прямоугольной емкости с жидкостью 2 (КОН+Н2О), во внутренних пазах которой расположены два пакета металлических пластин 3 и 4 (фиг.2) смещенных друг относительно друга, при этом последняя и первая пластины двух пакетов электрически соединены объемом автоподлива 5 жидкости в форме герметичного цилиндра, барботер 6 фиг.2, газосмеситель и выходной патрубок с горелкой и схему управления с герконовыми датчиками уровня жидкости 7 и давления 8, которые расположены в герметичной трубке 9, с наружной стороны которой расположены поплавок с магнитом 10, при этом длина цилиндрического объема 5 автоподлива жидкости и его диаметр выполнены больше длины и ширины герметичного прямоугольного корпуса 1 соответственно, верхняя часть которого по профилю выполнена совместимой с цилиндрической формой объема 5 автоподлива, над которой последовательно и герметично расположены упругая диэлектрическая прокладка 11 и цилиндрический объем 5 автоподлива жидкости, при этом высота металлических пластин 12 двух пакетов 3 и 4 выполнены не выше нижней части цилиндрического объема 5 автоподлива жидкости, в котором, так же как и в упругой диэлектрической прокладке 11, в площади смещения двух пакетов металлических пластин выполнен сквозной паз 13, обеспечивающий формирование газовой подушки над пакетом металлических пластин 3 и 4 и автоподлив жидкости.

При этом с наружной стороны герметичного корпуса 1 вдоль боковых сторон, где расположены стягивающие хомуты 14, последовательно и симметрично расположены ребра жесткости 15 треугольной формы с расширением в верхней части 16, при этом расстояние между симметрично расположенными ребрами жесткости 15 в верхней части 16 выполнено больше диаметра цилиндрического объема 5 автоподлива жидкости для обеспечения надежного прижатия или герметизации верхней части прямоугольного корпуса 1 к поверхности цилиндрического объема 5.

При этом герметичная трубка 9 с герконами 7 и 8 расположена в площади паза 13, при этом геркон 8 и поплавок с магнитом 10 датчика давления расположен вне цилиндрического объема 5 автоподлива жидкости, а геркон 7 и поплавок с магнитом 10 датчика уровня жидкости расположен внутри цилиндрического объема 5 автоподлива жидкости. Данное расположение герметичной трубки 9 с ее элементами функционирования также приводит к упрощению конструкции.

Работа электролизно-водяного газового генератора заключается в следующем.

При подаче рабочего напряжения на пакеты 3 и 4 металлических пластин, между ними выделяется смесь газов, которая предварительно поступает в объем газовой подушки 17, которые расположены по обе стороны паза 13 вдоль всего герметичного прямоугольного корпуса 1. В результате из прямоугольного корпуса 1 предварительно выдавливается часть жидкости, после чего через паз 13 поступает смесь газов в цилиндрический объем автоподлива, которая далее идет (фиг.2) через барботер 6 на выход электролизно-водяного газового генератора.

Принудительное охлаждение осуществляют вентиляторами 18, которые располагают над цилиндрическим объемом 5 автоподлива жидкости.

Изобретение приводит к существенному упрощению конструкции устройства газопламенной обработки материалов.

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО ГАЗОПЛАМЕННОЙ ОБРАБОТКИ МАТЕРИАЛОВ | 2000 |

|

RU2221680C2 |

| УСТРОЙСТВО ГАЗОПЛАМЕННОЙ ОБРАБОТКИ МАТЕРИАЛОВ | 1997 |

|

RU2155118C2 |

| УСТРОЙСТВО ГАЗОПЛАМЕННОЙ ОБРАБОТКИ МАТЕРИАЛОВ | 1998 |

|

RU2159693C2 |

| УСТРОЙСТВО ГАЗОПЛАМЕННОЙ ОБРАБОТКИ МАТЕРИАЛОВ | 2000 |

|

RU2201853C2 |

| СПОСОБ ГАЗОПЛАМЕННОЙ ОБРАБОТКИ МАТЕРИАЛОВ ИМ. Л.П.ПЕТРЕНКО | 2000 |

|

RU2217273C2 |

| УСТРОЙСТВО ДЛЯ ГАЗОПЛАМЕННОЙ ОБРАБОТКИ МАТЕРИАЛОВ | 1995 |

|

RU2153962C2 |

| СПОСОБ ФОРМИРОВАНИЯ ЗАЩИТЫ ОТ ОБРАТНОГО УДАРА В ЭЛЕКТРОЛИЗНО-ВОДЯНОМ ГАЗОВОМ ГЕНЕРАТОРЕ | 2004 |

|

RU2260076C1 |

| УСТРОЙСТВО УПРАВЛЕНИЯ ДЛЯ ФОРМИРОВАНИЯ ГАЗОВОГО ПОТОКА ЭЛЕКТРОЛИЗНО-ВОДЯНОГО ГАЗОВОГО ГЕНЕРАТОРА | 2004 |

|

RU2253701C1 |

| УСТРОЙСТВО ДЛЯ ГАЗОПЛАМЕННОЙ ОБРАБОТКИ МАТЕРИАЛОВ | 1994 |

|

RU2073594C1 |

| Сигнализатор уровня жидкости | 2022 |

|

RU2787690C1 |

Изобретение относится к области сварки и может найти применение в устройствах газопламенной обработки материалов. Электролизно-водяной газовый генератор содержит герметичный корпус, выполненный в виде прямоугольной емкости с жидкостью, во внутренних пазах которой расположены два пакета металлических пластин, смещенных друг относительно друга. При этом последняя и первая пластины двух пакетов электрически соединены. Генератор содержит объем автоподлива жидкости в форме герметичного цилиндра, барботер, газосмеситель, выходной патрубок с горелкой и схему управления с герконовыми датчиками уровня жидкости и давления, которые расположены в герметичной трубке, с наружной стороны которой расположены поплавок с магнитом. Длина цилиндрического объема автоподлива жидкости и его диаметр выполнены больше длины и ширины герметичного прямоугольного корпуса соответственно. Верхняя часть корпуса по профилю выполнена совместимой с цилиндрической формой объема автоподлива, над которой последовательно и герметично расположены упругая диэлектрическая прокладка и цилиндрический объем автоподлива жидкости. Высота металлических пластин двух пакетов выполнена не выше нижней части цилиндрического объема автоподлива жидкости, в котором, так же как и в упругой диэлектрической прокладке, в площади смещения двух пакетов металлических пластин выполнен сквозной паз, обеспечивающий формирование газовой подушки над пакетом металлических пластин и автоподлив жидкости. Технический эффект – существенное упрощение конструкции устройства газопламенной обработки материалов. 2 з.п. ф-лы, 2 ил.

| УСТРОЙСТВО ГАЗОПЛАМЕННОЙ ОБРАБОТКИ МАТЕРИАЛОВ | 1998 |

|

RU2159693C2 |

| УСТРОЙСТВО ДЛЯ ГАЗОПЛАМЕННОЙ ОБРАБОТКИ МАТЕРИАЛОВ | 1995 |

|

RU2153962C2 |

| УСТРОЙСТВО ДЛЯ ГАЗОПЛАМЕННОЙ ОБРАБОТКИ МАТЕРИАЛОВ | 1991 |

|

RU2035274C1 |

| Электролизер для получения горючих газов | 1991 |

|

SU1811452A3 |

| US 4078983 А, 14.03.1978 | |||

| СПОСОБ ОЧИСТКИ ВОЗДУХА ОТ ДИОКСИДА УГЛЕРОДА В ВОДОРОДНО-ВОЗДУШНОМ МАТРИЧНОМ ТОПЛИВНОМ ЭЛЕМЕНТЕ СО ЩЕЛОЧНЫМ ЭЛЕКТРОЛИТОМ | 2008 |

|

RU2373615C1 |

Авторы

Даты

2005-05-20—Публикация

2004-01-06—Подача