Предлагаемое изобретение относится к области химических источников тока, в частности к функциональным вспомогательным системам обслуживания батарей топливных элементов, а именно к способу сорбционной очистки воздуха, потребляемого в топливном элементе, от диоксида углерода, для последующего использования его в качестве окислителя в батарее топливных элементов. Может быть использовано в электрохимическом генераторе на щелочных топливных элементах, предназначенном для использования в энергоустановках космических летательных аппаратов, автомобильном транспорте, подводных лодках.

В топливном элементе со щелочным электролитом в качестве окислителя часто используется атмосферный воздух. В атмосферном воздухе содержится около 400 ррm диоксида углерода, который, реагируя с электролитом, образует карбонаты, в значительной степени снижающие эффективность и время работы топливного элемента. Для увеличения времени работы топливного элемента необходима глубокая очистка воздуха от диоксида углерода.

Известен способ удаления диоксида углерода из воздуха, потребляемого в топливном элементе (1), заключающийся в пропускании воздуха через заменяемые контейнеры, снаряженные гранулами пористого материала, пропитанными раствором щелочи. После отработки контейнеры удаляют из устройства и подвергают регенерации.

Регенерацию осуществляют прокалкой гранул при температурах 900-1400°С, при которой удаляются карбонаты. После прокалки гранулы подвергают гидратации для образования щелочи. Второй способ регенерации отработанных гранул, о котором говорится в данном патенте, это взаимодействие образовавшихся карбонатов щелочного металла с окисью кальция или гидроокисью бария. При этом образуются нерастворимые карбонаты кальция или бария, которые отфильтровываются, и щелочь, которой повторно пропитывают гранулы.

Недостатком известных способов являются повышенная энергоемкость и трудоемкость процесса регенерации сорбента для поглощения двуокиси углерода. Такое устройство требует также затрат материалов, при этом сам процесс регенерации требует специальных мер с точки зрения техники безопасности.

В некоторой мере этот недостаток устранен при использовании способа, в котором качестве регенерируемых поглотителей диоксида углерода применяются цеолиты (2). Цеолиты достаточно глубоко очищают атмосферный воздух от диоксида углерода. Процесс адсорбции осуществляют при давлении 1-100 атм, регенерацию слоя цеолита осуществляют продувкой очищенным воздухом и снижением давления до 0,1-5 атм. Для полной регенерации при этом необходимо повышение температуры до 50-250°С. По мнению авторов патента, наиболее предпочтительным является температура 250°С. Причем атмосферная влага значительно снижает адсорбционную способность цеолитов по диоксиду углерода. Для восстановления сорбционной способности цеолитов необходимо их прокаливание при температурах 500-600°С. Таким образом, применяют метод КЦА (короткоцикловой адсорбции), при котором очищаемый газ сжимают до определенных давлений (от 2-100 атм), при которых происходит адсорбция диоксида углерода. Затем давление снижают, очищенный воздух направляют к потребителю, часть очищенного воздуха - продуктового газа - используют для промывки слоя поглотителя от поглощенных примесей. Применение этого метода требует значительного расхода энергии, специальных компрессоров и довольно сложного метода управления.

В качестве прототипа выбран способ удаления диоксида углерода из воздуха, потребляемого в топливном элементе (3), заключающийся в том, что воздух пропускают через адсорбер с поглотителем диоксида углерода, затем сорбент регенерируют нагревом, причем в адсорбер помещают поглотитель, содержащий гидратированные оксиды переходных металлов, например гидратированный оксид циркония, которые регенерируют отработанным в топливном элементе воздухом при температуре 60-120°С. Нагрев воздуха, поступающего на регенерацию, осуществляют до достижения относительной влажности от 15 до 85%.

Согласно прототипу специальная система запорной арматуры с адсорберами, снаряженными поглотителем диоксида углерода, выполнена так, что обеспечивает попеременное переключения адсорберов в режим сорбции (десорбции) и тем самым обеспечивает непрерывную работу всей системы очистки воздуха. В то же время у указанного способа очистки и устройства для его осуществления есть ряд существенных недостатков:

1. При режимах переключения десорбера в режим сорбера температура сорбента некоторое время остается высокой (поскольку до этого он регенерировался воздухом при температуре 60-120°С), в результате чего не обеспечивается требуемая глубина очистки воздуха.

2. Используемый сорбент имеет низкую сорбционную емкость при очистке влажного воздуха, что также ограничивает область его применения и использования.

3. Устройство имеет существенные массогабаритные характеристики, а возможность его использования на входе в компрессор для подачи воздуха в топливный элемент увеличивает энергозатраты для компремирования воздуха, при этом повышаются требования и к самому компрессору, вынужденному работать на воздухе с переменной температурой.

Задачей заявляемого технического решения является создание непрерывного способа глубокой очистки воздуха от диоксида углерода без использования химических сорбентов, без замены контейнеров, блоков, патронов и снижение энергоемкости за счет применения химической сорбции диоксида углерода на катоде и его электрохимической десорбции на аноде отдельного блока топливных элементов.

Эта задача достигается за счет того, что в известном способе, включающем адсорбцию диоксида углерода раствором щелочи, дополнительно используется десорбция диоксида углерода за счет электрохимической реакции декарбонизации раствора щелочи. Согласно заявляемому техническому решению воздух, поступающий в батарею щелочных топливных элементов, предварительно очищают от диоксида углерода в декарбонизаторе, представляющем собой отдельный блок, состоящий из одного или более щелочных топливных элементов, путем растворения его на катоде и выделения на аноде щелочных топливных элементов. Для предотвращения выпадения осадков карбонатов щелочных металлов в газовых камерах топливных элементов декарбонизатора воздух, подающийся в его щелочные топливные элементы, увлажняется водой, нагретой до температуры от 30 до 90°С. Периодически (по мере снижения характеристик) в декарбонизаторе проводится очистка щелочного электролита от карбонатов щелочных металлов путем повышения плотности тока нагрузки и увеличения интенсивности продувки водорода.

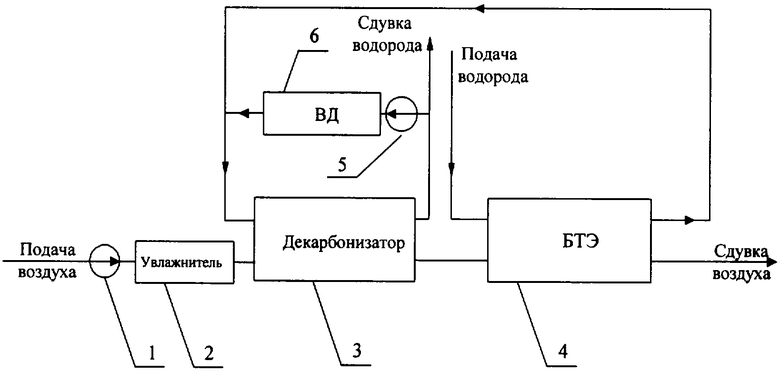

На чертеже показана схема заявляемого способа очистки воздуха от диоксида углерода в водородно-воздушном матричном топливном элементе со щелочным электролитом, который затем поступает в батарею топливных элементов (БТЭ).

Согласно заявляемому техническому решению воздух, при помощи насоса для подачи воздуха (1), проходит через увлажнитель (2), насыщаясь, таким образом, парами воды, и поступает в декарбонизатор (3), представляющий собой блок щелочных топливных элементов в количестве одного или более штук, где взаимодействует со щелочным электролитом. При этом образуется карбонаты щелочных металлов, которые растворяются в матричном электролите, а воздух тем самым очищается от диоксида углерода. Далее очищенный воздух подается в БТЭ (4).

Водород подается в БТЭ (4), далее поступает в декарбонизатор (3), где на аноде происходит выделение диоксида углерода, который выносится водородом из декарбонизатора (3) периодическими продувками.

Водород циркулирует в контуре декарбонизатора (3) при помощи насоса (5), через влагоотделитель (6) для поддержания необходимого влагосодержания в декарбонизаторе (3).

Опытным путем было установлено, что при увлажнении воздуха водой при температуре менее 30°С происходит осушение декарбонизатора, а следовательно, и увеличение концентрации электролита и выпадение бикарбоната калия в осадок. При температуре более 90°С появляется возможность выноса жидкой щелочи из декарбонизатора. Таким образом, экспериментально было установлено, что оптимальная температура увлажнения подаваемого воздуха находится в пределах от 30 до 90°С.

Примером конкретного применения может служить работа батареи топливных элементов электрохимического генератора на очищенном согласно заявляемому техническому решению от диоксида углерода воздухе.

Декарбонизатор состоял из 6 щелочных топливных элементов. Содержание диоксида углерода во входящем в декарбонизатор воздухе было 400 ррm. Воздух, поступающий в декарбонизатор, был увлажнен водой, температура которой составляла 78°С. При работе напряжение декарбонизатора было 550-650 мВ. На выходе из декарбонизатора количество диоксида углерода в воздухе составляло 10-20 ррm, а в водороде, при периодической продувке (1-секундный импульс с расходом 350…400 см3/сек через 10 минут) 2184 ррm. Батарея топливных элементов проработала на неочищенном от диоксида углерода воздухе 380 часов и была планово остановлена.

Заявляемый способ очистки воздуха от диоксида углерода в водородно-воздушном матричном топливном элементе со щелочным электролитом применяется для обеспечения длительной работы батарей водородно-воздушных матричных топливных элементов со щелочным электролитом. Длительность работы БТЭ увеличивается более чем в 25 раз.

Заявляемое техническое решение обеспечивает питание батареи топливных элементов очищенным воздухом от диоксида углерода, а как следствие, длительную работу в целом электрохимического генератора. Также при использовании заявляемого технического решения не требуется каких-либо съемных или заменяемых адсорбентов, что влечет за собой снижение массогабаритных размеров электрохимического генератора, которые важны в таких областях, как автономные источники питания для космических аппаратов, портативная энергетика, автомобильная промышленность.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ОЧИСТКИ ВОЗДУХА ОТ ДИОКСИДА УГЛЕРОДА ДЛЯ ЩЕЛОЧНЫХ ВОДОРОДНО-ВОЗДУШНЫХ ТОПЛИВНЫХ ЭЛЕМЕНТОВ | 2008 |

|

RU2393593C1 |

| СПОСОБ ОЧИСТКИ ВОЗДУХА ДЛЯ ТОПЛИВНЫХ ЭЛЕМЕНТОВ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2002 |

|

RU2229759C1 |

| ПОГЛОТИТЕЛЬ ДИОКСИДА УГЛЕРОДА И СПОСОБ УДАЛЕНИЯ ДИОКСИДА УГЛЕРОДА ИЗ ГАЗОВЫХ СМЕСЕЙ | 2003 |

|

RU2244586C1 |

| СПОСОБ ОЧИСТКИ ЭЛЕКТРОЛИТА ЩЕЛОЧНОГО ТОПЛИВНОГО ЭЛЕМЕНТА ОТ КАРБОНАТОВ | 2010 |

|

RU2439206C1 |

| ПОГЛОТИТЕЛЬ И СПОСОБ УДАЛЕНИЯ ДИОКСИДА УГЛЕРОДА ИЗ ГАЗОНАРКОЗНЫХ СМЕСЕЙ | 2015 |

|

RU2583818C1 |

| ПОГЛОТИТЕЛЬ, СПОСОБ ЕГО ПРИГОТОВЛЕНИЯ (ВАРИАНТЫ) И СПОСОБ УДАЛЕНИЯ ДИОКСИДА УГЛЕРОДА ИЗ ГАЗОВЫХ СМЕСЕЙ | 2012 |

|

RU2493906C1 |

| СПОСОБ ПОЛУЧЕНИЯ МЕТАНА ИЗ АТМОСФЕРНОГО ДИОКСИДА УГЛЕРОДА | 2013 |

|

RU2533710C1 |

| Поглотитель диоксида углерода, способ его приготовления и способ очистки газовых смесей | 2020 |

|

RU2760325C1 |

| ЭЛЕКТРОХИМИЧЕСКИЙ ГЕНЕРАТОР НА ОСНОВЕ ВОДОРОДНО-ВОЗДУШНЫХ (КИСЛОРОДНЫХ) ТОПЛИВНЫХ ЭЛЕМЕНТОВ | 2003 |

|

RU2245594C1 |

| РАЗДЕЛЕНИЕ ГАЗОВ С ВЫСОКИМ ЭНЕРГЕТИЧЕСКИМ КПД ДЛЯ ТОПЛИВНЫХ ЭЛЕМЕНТОВ | 2001 |

|

RU2280925C2 |

Изобретение относится к области химических источников тока, в частности к функциональным вспомогательным системам обслуживания батарей топливных элементов. Согласно изобретению способ очистки воздуха от диоксида углерода в водородно-воздушном матричном топливном элементе со щелочным электролитом путем адсорбции углекислого газа раствором щелочи заключается в том, что воздух направляют в декарбонизатор, состоящий из одного или более топливных элементов, предварительно увлажняют водой, нагретой от 50 до 90°С, а в декарбанизаторе очистку щелочного электролита от карбонатов щелочных металлов проводят путем повышения плотности тока нагрузки и увеличения интенсивности продувки водорода. Техническим результатом является непрерывный способ глубокой очистки воздуха от диоксида углерода без использования химических сорбентов, без замены контейнеров, блоков, патронов, снижение энергоемкости, увеличение длительности работы батареи, снижение массогабаритных размеров. 1 з.п. ф-лы, 1 ил.

1. Способ очистки воздуха от диоксида углерода в водородно-воздушном матричном топливном элементе со щелочным электролитом, включающем адсорбцию углекислого газа раствором щелочи, отличающийся тем, что воздух направляют в декарбонизатор, состоящий из одного или более топливных элементов, предварительно увлажняют водой, нагретой от 50 до 90°С.

2. Способ очистки воздуха от диоксида углерода в водородно-воздушном матричном топливном элементе со щелочным электролитом по п.1, отличающийся тем, что в декарбонизаторе проводят очистку щелочного электролита от карбонатов щелочных металлов путем повышения плотности тока нагрузки и увеличения интенсивности продувки водорода.

| СПОСОБ ОЧИСТКИ ВОЗДУХА ДЛЯ ТОПЛИВНЫХ ЭЛЕМЕНТОВ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2002 |

|

RU2229759C1 |

| US 5595949 A, 21.01.1997 | |||

| JP 63241877 А, 07.10.1988 | |||

| Способ выделения продуктивных интервалов в разрезе скважины | 1983 |

|

SU1155729A1 |

Авторы

Даты

2009-11-20—Публикация

2008-05-27—Подача