Изобретение относится к газопламенной обработке материалов смесью газов, полученных при электролизе воды в электролизно-водяном генераторе, и применяется как малогабаритное переносное устройство, которое используется для сварки.

Известно устройство газопламенной обработки материалов /Паспорт на эксплуатацию ЛИГА г. С.-Петербург, 1995 г./, содержащее электролизно-водяной генератор (ЭВГ), выполненный в виде пакета металлических пластин, между которыми расположены упругие прокладки, которые в совокупности с пластинами образуют герметичный корпус. Циркуляция жидкости и газа внутри такого генератора в герметичном корпусе осуществляется посредством отверстий в пластинах пакета металлических пластин, при этом герметичный объем функционально связан с объемом автоподлива расходуемой жидкости и расположен с одной стороны, с другой стороны, в продолжении пакета металлических пластин, - барботер с оптически прозрачной передней пластиной, который выполнен в виде резинового кольца, зажатого между оптическим прозрачной пластиной и металлической пластиной, в нижней части которой выполнено отверстие в площади резинового кольца, при этом выход водяного затвора подключен к газосмесителю и патрубку с горелкой, а первая и последняя пластины пакета металлических пластин подключены к схеме управления, которая включает датчик давления.

Недостатком известного устройства является низкая надежность и сложность конструкции в связи с наличием множества отверстий и резиновых прокладок в герметичном корпусе.

Повысить надежность работы ЭВГ и упростить его конструкцию можно следующими конструктивными признаками.

Устройство для газопламенной обработки материалов, содержащее электролизер, выполненный в виде равномерно расположенного в герметичном корпусе пакета металлических пластин, баллон с жидкостью, барботер, газосмеситель и выходной патрубок с горелкой, при этом барботер выполнен в виде двух, вставленных друг в друга металлических обечаек, которые герметично расположены между двумя пластинами, при этом в нижней части внутренней обечайки выполнено отверстие, над которым расположены эластичная прокладка и ограничительная сетка.

При этом боковые стороны металлических обечаек в горизонтальной диаметральной плоскости смещены к центру, при этом барботер снабжен трубкой и дополнительной сеткой, которые расположены внутри между смещенными боковыми сторонами, а концы трубки расположены над защитной дополнительной и основной сетками.

При этом устройство снабжено дополнительным объемом, а барботер расположен на продолжении дополнительного объема и выполнен с ним за одно целое.

При этом устройство снабжено дополнительным объемом, двумя полыми направляющими и поплавком с кольцевым магнитом, при этом полые направляющие вставлены друг в друга, большая по диаметру направляющая в верхней части герметично соединена с меньшей направляющей, которая через отверстие выведена из дополнительного объема, причем поплавок с магнитом расположен внутри большей направляющей с наружной стороны меньшей направляющей.

При этом устройство дополнительно снабжено вторым дополнительным объемом и барботером, которые соединены в единое целое, при этом выходные отверстия барботеров совмещены посредством общей пластины, в которой выполнено продольное отверстие для суммированная двух газовых потоков, входы первого и дополнительного объемов соединены с промежуточными ЭВГ, причем в местах промежуточного подключения пакет металлических пластин смещен на расстояние не меньше диаметра промежуточного выходного отверстия, и в пакет введена дополнительная пластина, которая электрически соединена в пределах ширины паза с последующей или предыдущей.

При этом в нижней части основного и дополнительного объемов выполнены отверстия, в которых герметично расположены охлаждающие трубки.

При этом один из барботеров выполнен в виде газового смесителя, вход которого через первое и второе дополнительные отверстия в общей пластине соединены с дополнительными выходами второго барботера, вход которого подключен к суммирующему отверстию общей пластины, при этом на выходе этого барботера внутри него напротив второго дополнительного выхода с зазором расположена упругая трубка.

При этом в устройство введены дополнительные объемы с барботерами, которые расположены в одной плоскости на общей прозрачной диэлектрической пластине и функционально соединены.

При этом в устройство введен дополнительный барботер, расположенный ортогонально общей последовательности барботеров и функционально с ним связан.

При этом устройство снабжено схемой управления, которая содержит выпрямительный мост, выход которого подключен к первой пластине электролизера, последняя пластина которого через управляющий теристор соединена с общей шиной, транзисторный ключ, выход которого соединен с управляющим входом тиристора, два последовательно подключенных одновибратора, выход последнего из них подключен к входу транзисторного ключа, а вход первого из них - к стабилизатору и через резистор подключен к дополнительному выпрямительному мосту и нагрузочному резистору.

При этом в схему управления дополнительно введены четыре логических элемента И-НЕ, первый и второй светодиоды с ограничительными резисторами, первый и второй герконы с резисторами, счетчик и звуковой индикатор, который подключен к выходу счетчика, вход которого соединен с входом одновибратора, вход сброса которого с одной стороны подключен к первому геркону и первым входам первого и второго логических элементов И-НЕ, вторые входы которых соединены с вторым герконом и третьим элементом И-НЕ, к второму входу которого подключен второй вход первого элемента И-НЕ, и вместе они соединены с выходом счетчика, вход сброса которого подключен к выходу четвертого элемента И-НЕ, входы которого соединены с выходом второго элемента И-НЕ, причем выходы первого и третьего элементов И-НЕ через соответствующий ограничительный резистор и светодиод подключены к источнику питания, а герконы подключены с одной стороны к общей шине, а с другой - через резистор к источнику питания.

При этом устройство снабжено вторым пакетом металлических пластин и дополнительным объемом полукруглой формы, внутри которого в его нижней части расположен герметичный корпус с двумя пакетами металлических пластин, при этом пакеты электрически соединены между собой посредством крайних металлических пластин пакетов, в верхней части герметичного корпуса между пакетами выполнено отверстие, которое расположено на уровне верхнего ряда пакетов, а в нижней части герметичного корпуса по обе стороны между пакетами выполнены отверстия, связывающие верхний объем герметичного корпуса с внутренним объемом дополнительного объема.

При этом во внутрь дополнительного герметичного объема введены пластины, которые равномерно расположены в верхней его части и периодически смещены по уровню, и полукруглая пластина, которая расположена над пластинами, в дополнительном объеме выполнено выходное отверстие, расположенное между верхней его частью и полукруглой пластиной, которая герметично соединена с дополнительным объемом в месте расположения этого отверстия.

При этом устройство снабжено двумя герметичными объемами и промежуточной пластиной, расположенной между ними и соединяющей их между собой, в верхней части промежуточной пластины выполнено сквозное отверстие, соединяющее оба объема, в одном из которых выполнено отверстие с пробкой, а в другом - выходное отверстие, в нижней части промежуточной пластины выполнены одно сквозное отверстие и одно на половину толщины промежуточной пластины герметичного объема с отверстием с пробкой, оба этих отверстия посредством продольных отверстий герметично соединены с двумя отверстиями в герметичном корпусе, металлические пластины пакета которого электрически соединены между собой, причем нижний уровень отверстия, которое связано со сквозным отверстием промежуточной пластины, расположено у нижнего края металлических пластин, а второй нижний уровень отверстия герметичного корпуса расположен на уровне верхних концов металлических пластин.

При этом герметичный корпус с пакетом металлических пластин выполнен в виде прямоугольной емкости, верхняя часть которой герметично соединена с диэлектрической пластиной, в которой выполнены входные и выходные отверстия, расположенные в средней ее части и функционально связанные с отверстиями промежуточной пластины дополнительных объемов.

При этом устройство снабжено четырьмя герметичными объемами, двумя промежуточными пластинами, вторым герметичным корпусом с пакетом металлических пластин и упругим контактом, при этом первый и второй герметичные объемы последовательно соединены первой промежуточной пластиной, два герметичных объема - второй промежуточной пластиной, в верхней части которой выполнено отверстие, соединяющее оба герметичных объема, в одном из которых выполнено отверстие с пробкой, а в другом - выходное отверстие, в нижней части второй промежуточной пластины выполнено одно сквозное отверстие и второе отверстие - на половину ее толщины со стороны герметичного объема с отверстием и пробкой, в первой промежуточной пластине выполнены два отверстия, с которыми герметично соединены оба отверстия во второй промежуточной пластине, причем в герметичных объемах со второй промежуточной пластиной расположены соответственно первый и второй герметичные корпуса с пакетами металлических пластин, корпуса выполнены П-образными и герметично соединены с верхней и боковой частью герметичных объемов, внутренние металлические пластины обоих пакетов электрически соединены посредством упругого контакта, который расположен в продольном отверстии первой промежуточной пластины, в которой выполнено второе сквозное отверстие, герметично соединенное со вторым продольным отверстием второй промежуточной пластины.

При этом устройство снабжено четырьмя герметичными объемами, двумя промежуточными пластинами, вторым герметичным корпусом с пакетом металлических пластин и упругим контактом, при этом первый и второй герметичные объемы последовательно соединены первой промежуточной пластиной, два других герметичных объема - второй промежуточной пластиной, оба герметичных корпуса с пакетами металлических пластин выполнены П-образными из диэлектрического материала, металлические пластины герметично соединены с верхней и боковой частями герметичных объемов, крайние пластины первого и второго пакетов соединены между собой посредством упругого контакта, который расположен в нижней части промежуточной пластины, в верхней части этой пластины на уровне контактов пакета металлических пластин выполнены первое и второе сквозные отверстия, которые посредством двух продольных отверстий герметично соединены с продольными отверстиями промежуточных пластин герметичных объемов, которые герметично соединены посредством продольных отверстий друг с другом и со сквозными отверстиями, выполненными в промежуточной пластине в нижней части, в верхней части промежуточных пластин выполнены вторые сквозные отверстия с возможностью соединения герметичных объемов.

При этом в устройство введены первый и второй герметичные объемы, выполненные каждый в виде металлической цилиндрической трубы с ребрами на внешней поверхности и с герметично закрепленными с торцов пластинами, при этом в верхней части первого объема выполнено отверстие с герметичной упругой пластиной, а в нижней части - отверстие, которое герметично через патрубок соединено с верхним отверстием второго герметичного объема, с верхней и боковой частями которого герметично соединены П-образные диэлектрические направляющие, в которых расположены по обе стороны отверстия металлические пластины, крайние из которых в нижней части электрически соединены упругим контактом, а нижний конец патрубка расположен на уровне верхнего края металлических пластин, причем П-образные диэлектрические направляющие герметично поджаты к боковым пластинам посредством двух П-образных металлических прутков, расположенных в верхней и нижней частях этих направляющих, а в нижней части второго герметичного объема герметично расположены винтовые упоры.

При этом устройство снабжено третьим герметичным объемом с нижним отверстием, который расположен над герметичным объемом с пакетом металлических пластин, при этом нижнее отверстие третьего объема посредством патрубка соединено с нижним герметичным объемом, в торцевых пластинах первого и третьего герметичных объемов выполнены продольные отверстия напротив выходного отверстия, которые герметично соединены.

При этом устройство снабжено дополнительными герметичными объемами с выполненными в них нижними и верхними отверстиями и расположенными вертикально и равномерно вдоль герметичного корпуса с пакетом металлических пластин, при этом нижние отверстия расположены между соседними пластинами, которые электрически соединены, нижняя грань отверстия расположена на верхнем уровне пакета металлических пластин, а верхнее отверстие предыдущего цилиндрического объема соединено с верхним отверстием последующего цилиндрического объема.

При этом в нижней части внутренней обечайки выполнены дополнительные отверстия, эластичная пластина выполнена цилиндрической, а в барботере выполнено входное отверстие, связанное с внутренней обечайкой, и выходное, связанное с промежутком между обечайками.

При этом барботер снабжен дополнительно трубкой, расположенной во внутренней обечайке, причем нижний конец трубки герметично соединен с входным отверстием, а верхний конец расположен в верхней части внутренней обечайки.

При этом горелка содержит ручку, состоящую из пьезоэлектрического элемента с рычагом П-образной направляющей и диэлектрического кольца, диэлектрическую трубку с расположенным в ней стержнем запала, при этом конец рычага посредством П-образной направляющей связан с пазом диэлектрического кольца, которое расположено на ручке горелки, в начале и конце которой расположен стержень запала, один из концов которого соединен с отверстием в диэлектрическом кольце и электрически соединен с пьезоэлектрическим элементом, второй электрический выход которого подключен непосредственно к горелке.

При этом каждая пластина пакета металлических пластин выполнена с подрезанными нижними углами, поочередно правыми и левыми.

При этом пластины в пакете выполнены в виде цилиндрически намотанной проволоки виток к витку, диаметр которых соответствует диаметру пазов, выполненных в основании корпуса, в котором в соответствии с пазами выполнены смещенные друг относительно друга отверстия на глубину не больше толщины основания.

При этом пластины пакета выполнены в виде полуцилиндрических пластин, горизонтально расположенных между вертикальными стенками герметичного корпуса, выполненными в виде диэлектрических пластин с полукруглыми пазами и чередующимися отверстиями глубиной не больше толщины этих пластин, причем отверстия выполнены через паз в правой и левой вертикальных стенках, а верхние полуцилиндрические пластины попарно соединены.

При этом устройство снабжено вторым пакетом из полуцилиндрических пластин, торцы пластин обоих пакетов расположены в пазах диэлектрических пластин и герметично соединены через дополнительную диэлектрическую пластину так, что верхняя плоскость всех внутренних пластин расположена с зазором между дополнительной диэлектрической пластиной, при этом внутренние пластины электрическим соединены через отверстие, которое выполнено в дополнительной пластине и расположено на уровне верхней плоскости внутренних цилиндрических пластин меньшего диаметра.

При этом в герметичном корпусе пластины поочередно расположены со смещением в противоположные стороны, при этом дополнительно введены дополнительные пластины меньшей ширины, расположенные с зазором по отношению к основным пластинам.

При этом устройство снабжено первой и второй обечайками с герметично расположенными на них пластинами с одной стороны, двумя общими металлическими пластинами и двумя цилиндрическими объемами, герметично соединенными между собой диэлектрической пластиной и герметично расположенными вместе с корпусом электролизера между первой и второй общими металлическими пластинами, в верхней части которых выполнены отверстия напротив первого и второго цилиндрического объема, а на уровне пакета металлических пластин и ниже выполнены другие отверстия, напротив трех нижних отверстий герметично расположены первая и вторая обечайки.

При этом устройство снабжено вторым электролизером, двумя обечайками, пластинами с диэлектрическими прокладками, герметичные корпуса электролизеров выполнены П-образными, обечайки герметично соединены с пластинами, пластины являются боковыми сторонами двух пакетов металлических пластин, которые посредством диэлектрической прокладки герметично расположены в едином пакете с П-образными корпусами, причем пластины являются боковыми сторонами двух пакетов металлических пластин, а в плоскости обечайки на верхнем и среднем уровнях пакетов металлических пластин выполнены отверстия для связки с дополнительным объемом, которым снабжено устройство.

При этом устройство снабжено дополнительными электролизерами, объемами, обечайками, четырьмя общими металлическими пластинами и барботером, при этом барботер совместно с обечайкой герметично расположен между двумя общими металлическими пластинами так, что плоскость обечайки совмещена с верхними частями электролизеров и нижними частями дополнительных объемов, две другие общие пластины расположены на противоположных сторонах электролизеров и посредством диэлектрических пластин герметично соединены в единый пакет с дополнительными объемами, а в верней части внутренних общих металлических пластин образованного пакета выполнены отверстия, которые совмещены с входом барботера.

При этом в устройство введены два дополнительных электролизера, две общие пластины с диэлектрической прокладкой в верхней части, группа дополнительных объемов, длина которых равна длине электролизеров с учетом толщины диэлектрической прокладки, герметично связанных по обе стороны с диэлектрической пластиной, и две пары металлических пластин, герметично связанных с обечайкой и барботером, которые герметично расположены между электролизерами в едином пакете, при этом первая и вторая общие пластины с диэлектрической прокладкой герметично соединены с началом и концом образованного пакета.

При этом в устройство введены дополнительный электролизер, две общие пластины, охлаждающие трубки и дополнительный объем, расположенный между двумя пластинами, в средней части объема герметично расположены охлаждающие трубки, а в нижней части внутри объема расположены первый и второй электролизеры, электрически связанные между собой, причем дополнительный объем выполнен из пластины с полуцилиндрическими краями, между которыми расположены пластины с входными и выходными отверстиями.

При этом корпус электролизера выполнен П-образным с разъемной П-образной боковой стороной, а верхняя часть корпуса герметично связана с двумя дополнительными объемами, выполненными полуцилиндрическими с вертикально расположенными трубками охлаждения.

При этом между обечайками дополнительных объемов герметично расположены две пары металлических пластин с обечайками малого диаметра, в площади которых выполнены отверстия связи.

При этом устройство снабжено дополнительными объемами, диэлектрической пластиной и двумя группами обечаек, дополнительные объемы расположены по обе стороны диэлектрической пластины и герметично между первой и последней увеличенными по высоте пластинами электролизера, группы обечаек герметично связаны с диэлектрической пластиной, расположены по обе стороны электролизера, и в них выполнены отверстия для функциональной связи электролизера с дополнительными объемами и объемов друг с другом.

При этом в устройство введены первый и второй цилиндрические объемы для углеводородов, промежуточная пластина и общая пластина коммутации, первый и второй объемы связаны между собой и расположены в промежуточной пластине, внутри которой выполнены пазы входа и выхода газа, которые связаны общей пластиной коммутации.

При этом в устройство введены первая и вторая группа барботеров, общие нижняя и верхняя пластины коммутации газа с патрубками, переключатель газов, цилиндрические объемы углеводородов и внешняя трубка, при этом группы барботеров расположены между общими нижней и верхней пластинами коммутации газа, между которыми расположена последовательность барботеров, входы которых соединены с соответствующими выходами барботеров первой и второй групп, а выходы посредством каналов связи верхней общей пластины коммутации газа связаны с переключателем газа, по обе стороны дополнительных барботеров между верхней и нижней общими пластинами коммутации расположены цилиндрические объемы углеводородов, входы и выходы которых попарно связаны с входом и выходом переключателя газа, нижняя общая пластина коммутации с одной стороны посредством отверстий с патрубками герметично связана с группой дополнительных объемов ЭВГ, с другой стороны посредством внутренних двух каналов связи подключена к первому и второму с дополнительной внешней трубкой входам двух пар барботеров, которые расположены по обе стороны двух общих пластин коммутации.

При этом устройство снабжено дополнительным объемом для углеводородов, трубками с углеводородами, общей пластиной коммутации газов, обечайками малого диаметра и полуцилиндрическими объемами подачи жидкости, при этом трубки с углеводородами расположены в верхней части металлического корпуса электролизера, герметично связаны между собой и функционально соединены с дополнительным объемом углеводородов, вход и выход которого расположены в верхней его части и связаны с общей пластиной коммутации газа, металлический корпус выполнен П-образным и посредством обечаек малого диаметра функционально связан с полуцилиндрическими объемами подачи жидкости.

При этом металлический корпус электролизера выполнен П-образным, устройство снабжено герметичным объемом, верхняя часть которого выполнена полуцилиндрической, поперечными трубками вентиляции и полуцилиндрическими пластинами, П-образный корпус расположен в нижней части герметичного объема, между верхней частью корпуса последовательно расположены поперечные трубки вентиляции и полуцилиндрические пластины, которые в совокупности с верхней частью герметичного объема образуют группу цилиндров с жидкостью.

При этом в устройство введены первый и второй цилиндрические объемы углеводородов с патрубками и общая пластина коммутации газа, при этом первый и второй объемы расположены друг над другом, верхняя часть нижнего и верхнего объемов посредством патрубков подключена к выходу и входу общей пластины коммутации газа, а верхние части объемов связаны между собой.

При этом устройство снабжено общей пластиной коммутации газа, двумя группами дополнительных объемов с жидкостью и диэлектрической пластиной с отверстиями, при этом между верхней частью электролизера и нижней частью общей пластины коммутации газа расположены две группы объемов с жидкостью, между которыми расположена диэлектрическая пластина с отверстиями, которые связаны с первыми и вторыми дополнительными объемами для залива жидкости, которые выполнены в виде обечаек с металлической и оптически прозрачной пластиной, причем верхняя часть герметичного дополнительного объема функционально связана посредством общей пластины коммутации с верхней частью группы дополнительных объемов.

При этом в устройство введены группы горизонтально расположенных объемов в виде цилиндров с входными и выходными отверстиями, металлическая и диэлектрическая пластины, при этом горизонтально расположенные объемы сгруппированы вдоль электролизера таким образом, что входные и выходные отверстия равномерно расположены вдоль боковой стороны электролизера и совпадают с плоскостью нижней обечайки, герметично соединенной с диэлектрической и металлической пластинами, а каждая последующая обечайка каждой группы функционально связана с выходом и входом последующих объемов группы дополнительных объемов.

При этом горелка снабжена ручкой с упругими прокладками, при этом ручка выполнена полой с внутренней перегородкой и центральным отверстием, напротив которого со стороны горелки и у основания ручки расположены упругие прокладки.

При этом горелка снабжена ручкой, упругим шлангом, упором для фиксации подачи газовой смеси, газовым баллончиком и гибким патрубком, причем выход газового баллончика посредством гибкого патрубка соединен с горелкой, в основании ручки напротив упругого шланга расположен упор для фиксации подачи газовой смеси.

При этом упор для фиксации подачи газовой смеси выполнен в виде шарика с резьбовой втулкой с центральным отверстием и упругой шайбой, при этом резьбовая втулка с упругой прокладкой расположена в основании ручки.

При этом газовый баллончик снабжен пьезоэлектрическим поджигом, а горелка снабжена металлической трубкой и механизмом подачи искры к отверстию горелки, при этом пьезоэлектрический поджиг одним электрическим концом посредством металлической трубки электрически соединен с горелкой и герметично соединен с выходом газового баллончика, а другим концом выведен на конец горелки и связан с механизмом подачи искры к отверстию горелки.

При этом горелка снабжена подвижным шариком и герметичной поворотной втулкой с отверстием, связанным с упругим шлангом подачи газа, при этом подпружиненный шарик расположен в основании ручки напротив канала подачи в горелку.

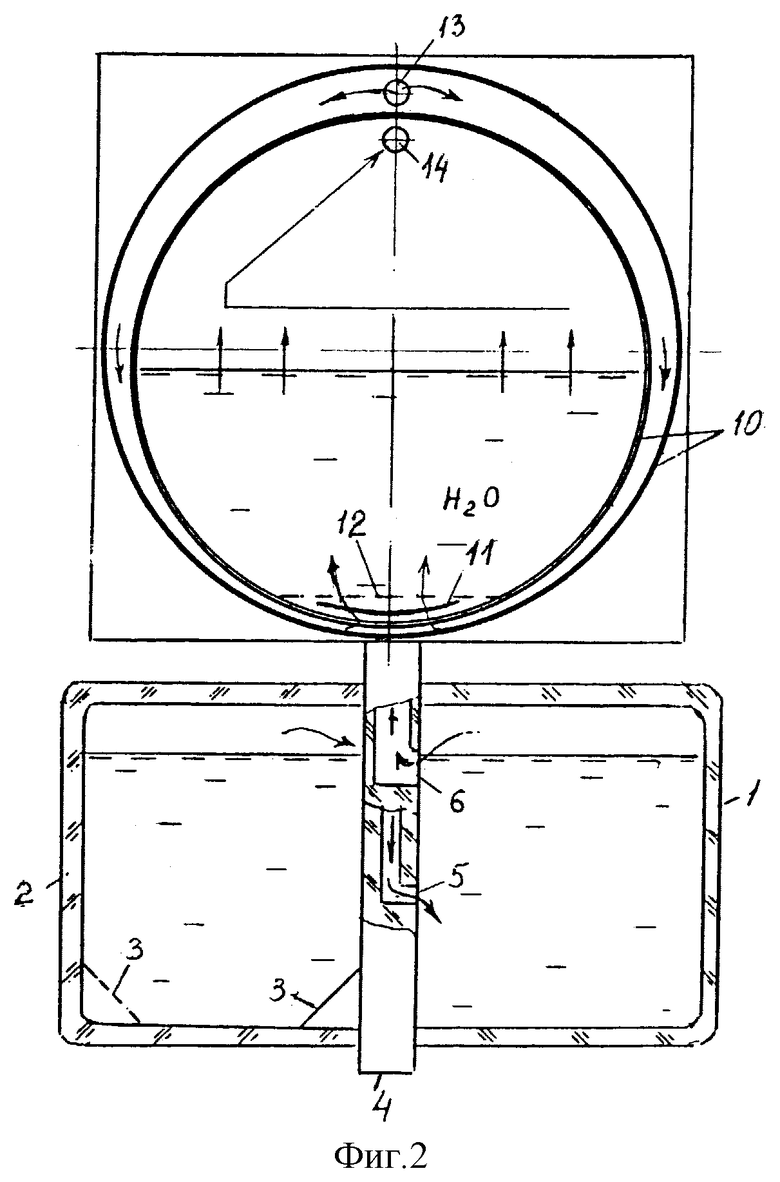

На фиг. 1 и 2 изображена конструкция электролизера с барботером.

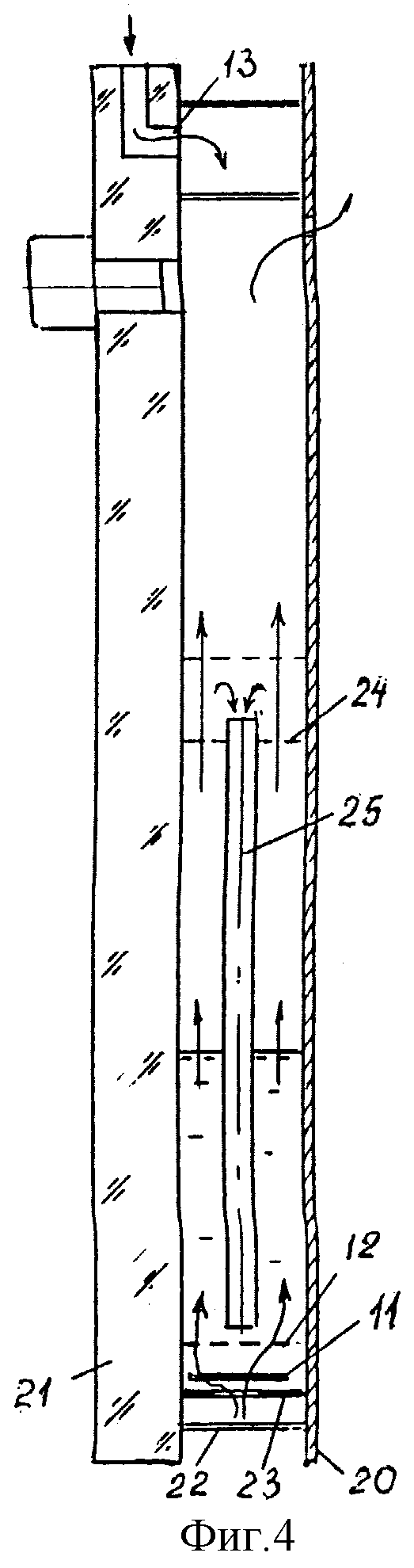

На фиг. 3 - 5 изображена конструкция барботера для электролизера повышенной мощности.

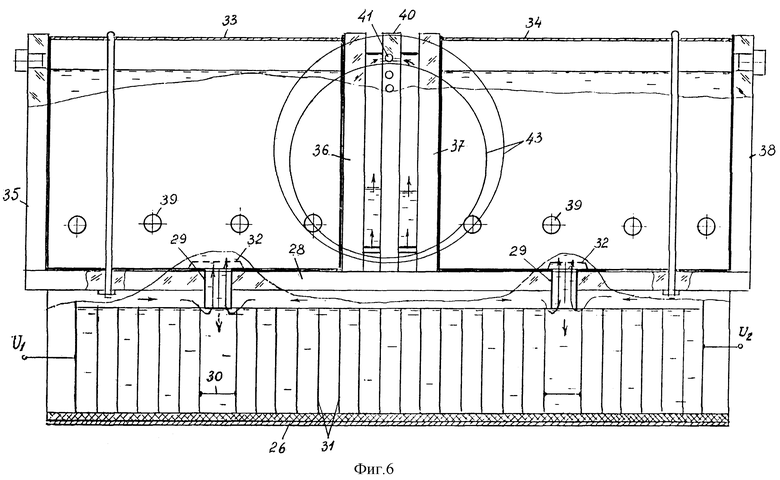

На фиг. 6 и 7 изображена конструкция электролизера повышенной мощности и надежности.

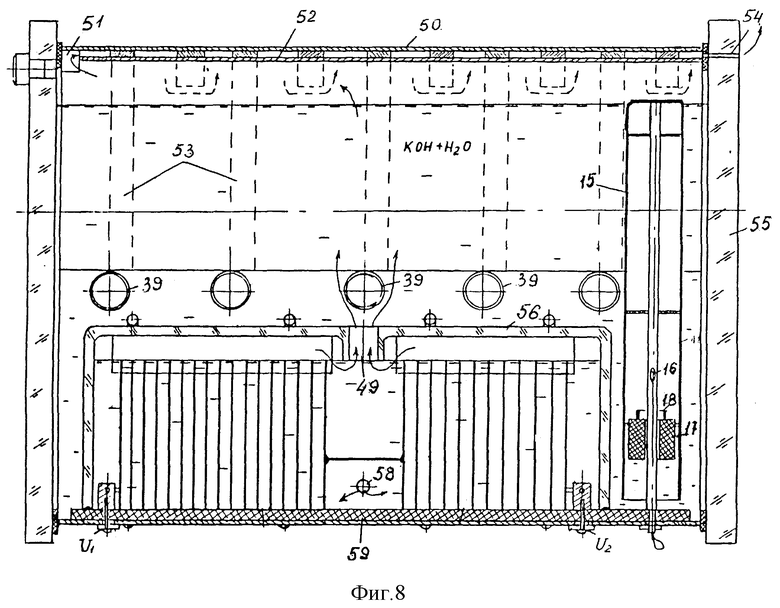

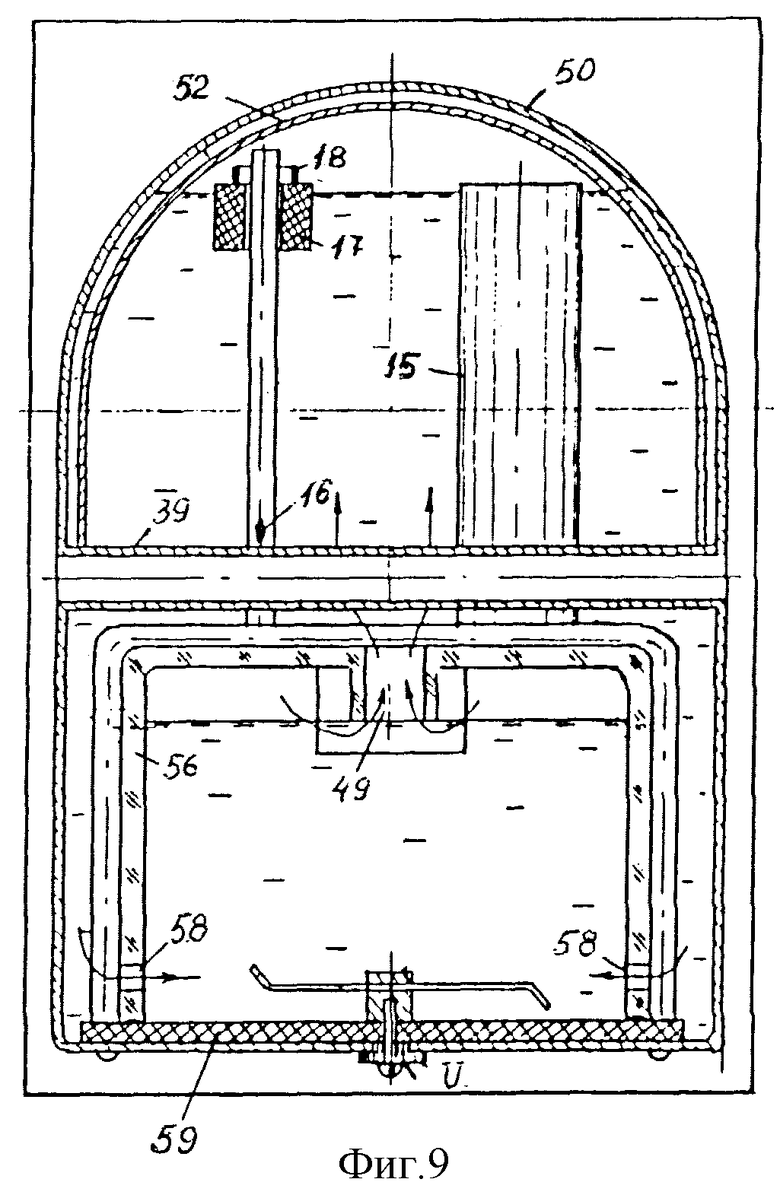

На фиг. 8 - 10 изображена конструкция электролизера /газогенератора/, который расположен внутри объема с жидкостью.

На фиг. 11 - 12 изображена конструкция электролизера повышенной мощности.

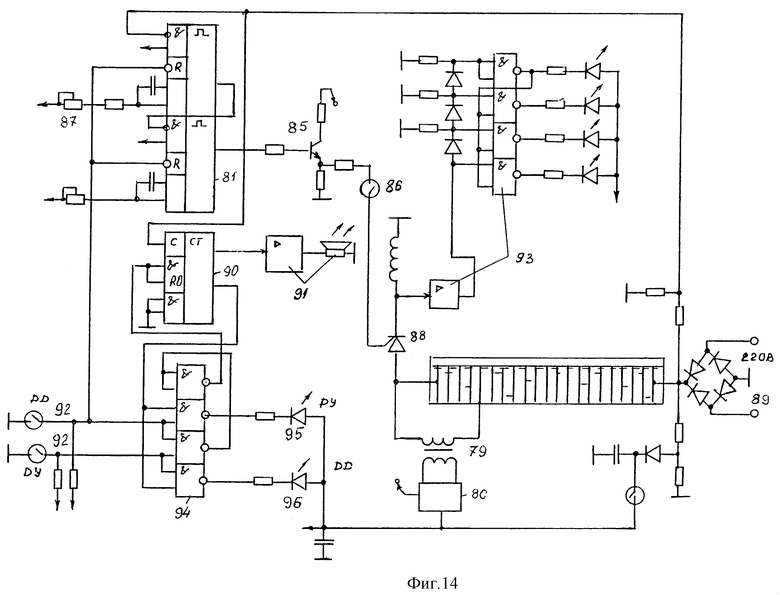

На фиг. 13 и 14 изображена схема управления для электролизера.

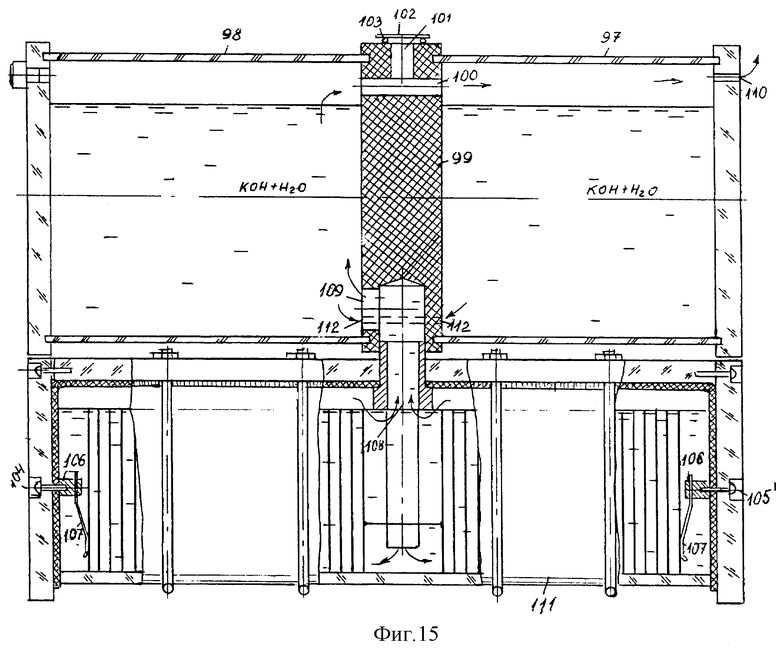

На фиг. 15 и 16 изображен вариант конструкции электролизера.

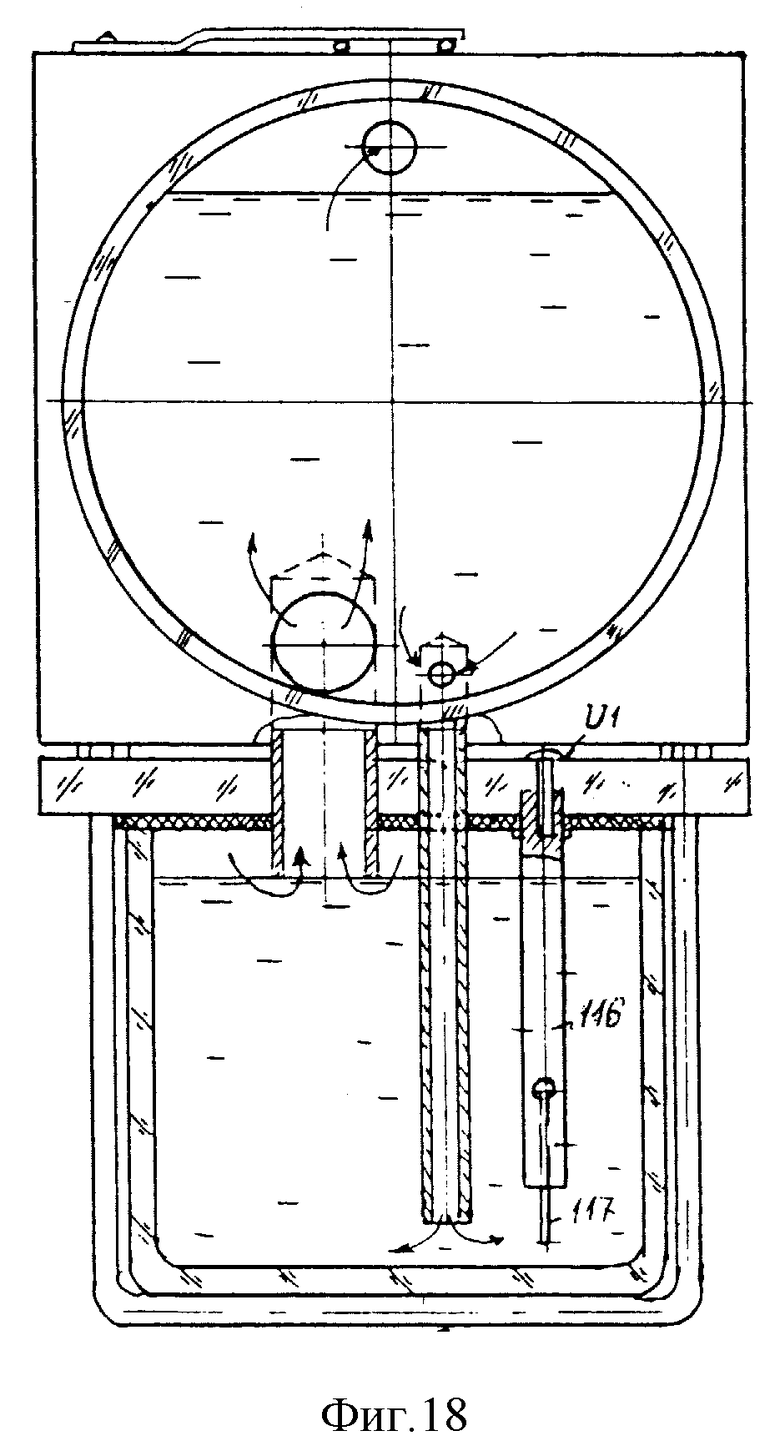

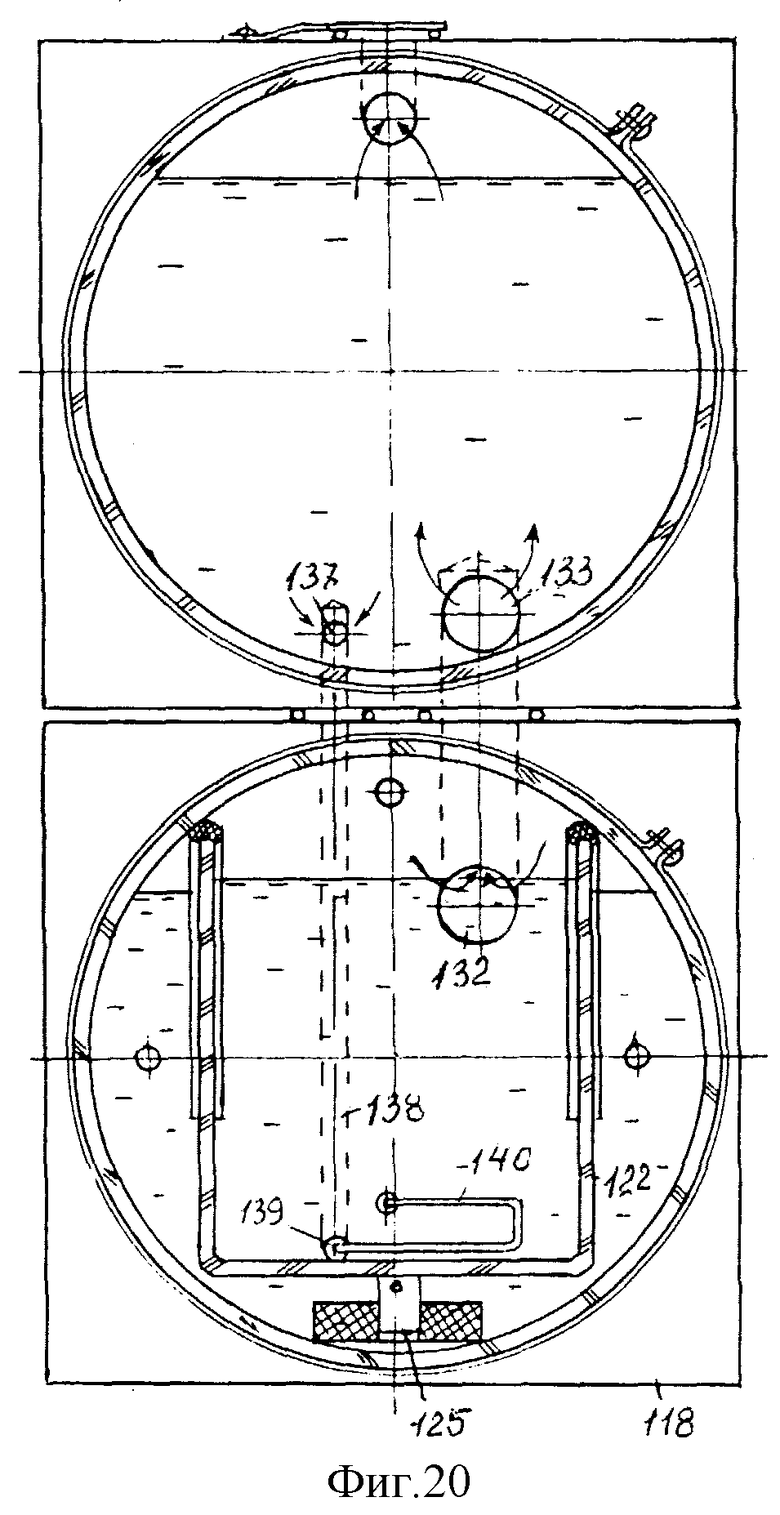

На фиг. 17 - 20 изображены различные варианты конструкций газогенераторов /электролизеров/.

На фиг. 21 и 22 изображен вариант газогенератора с последовательно соединенными герметичными объемами.

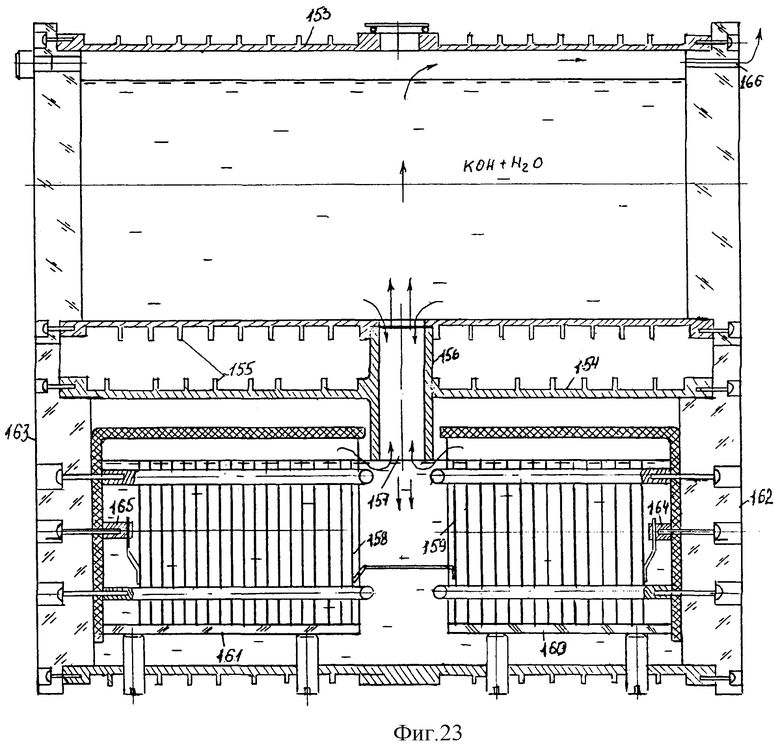

На фиг. 23 и 24 изображена конструкция газового генератора.

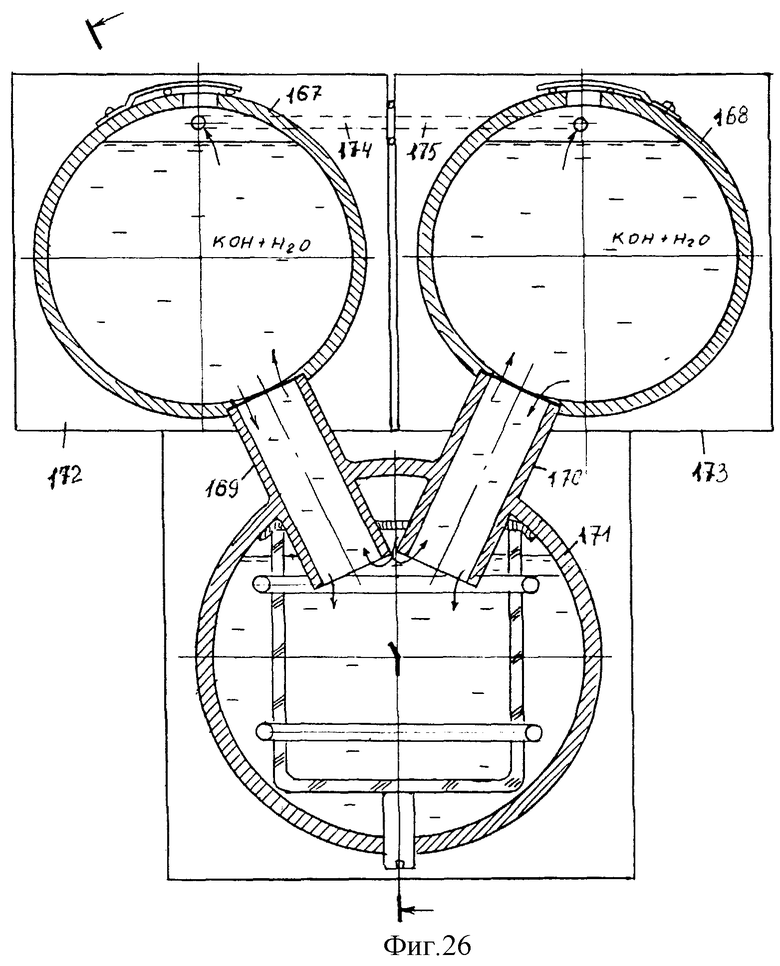

На фиг. 25 и 26 изображен вариант конструкции газогенератора с двумя герметичными объемами.

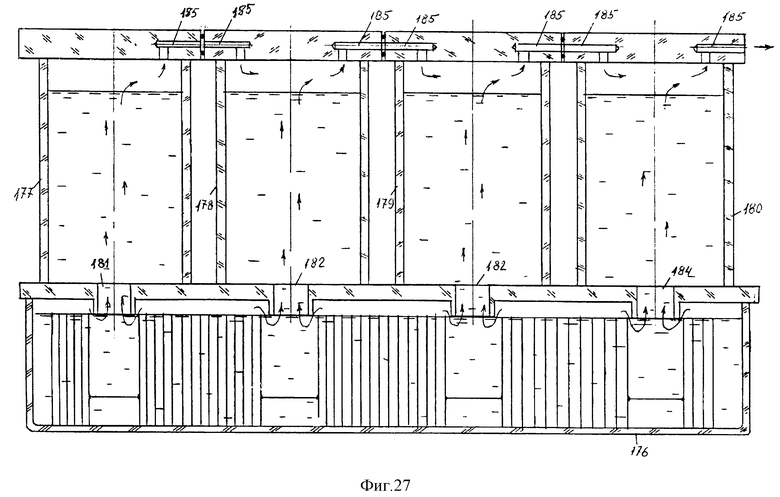

На фиг. 27 изображена конструкция газового генератора.

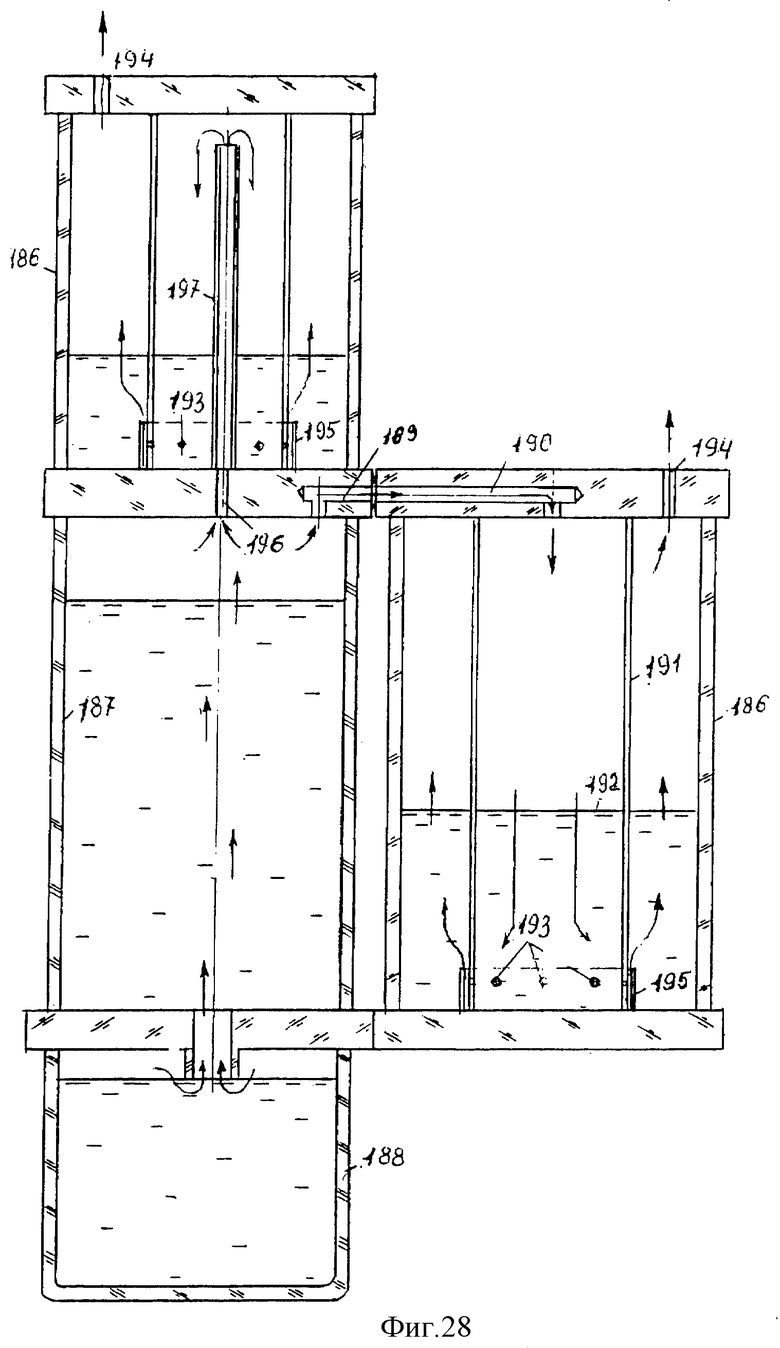

На фиг. 28 изображены два варианта выполнения барботера.

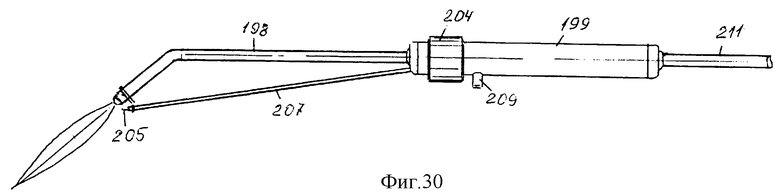

На фиг. 29 - 33 изображена конструкция газовой горелки.

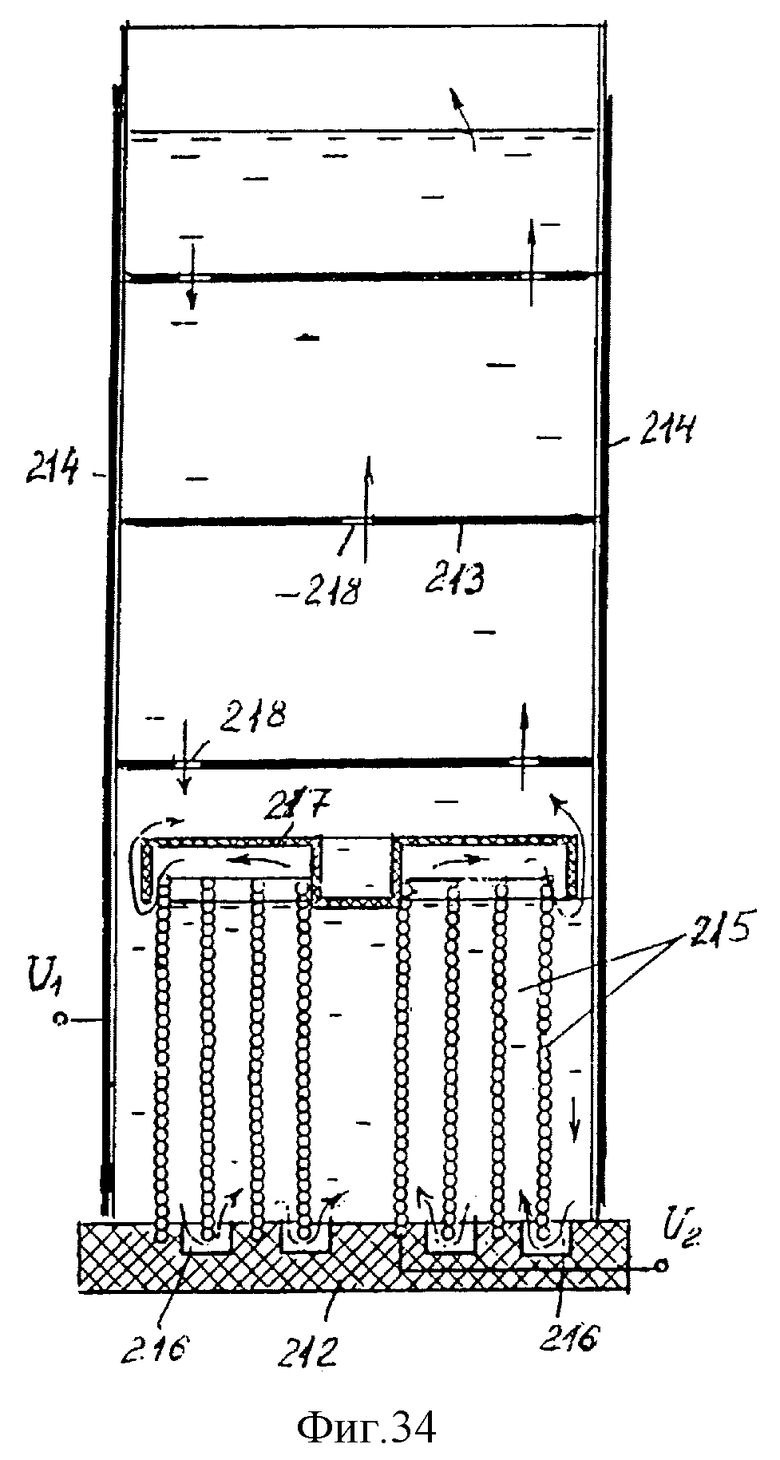

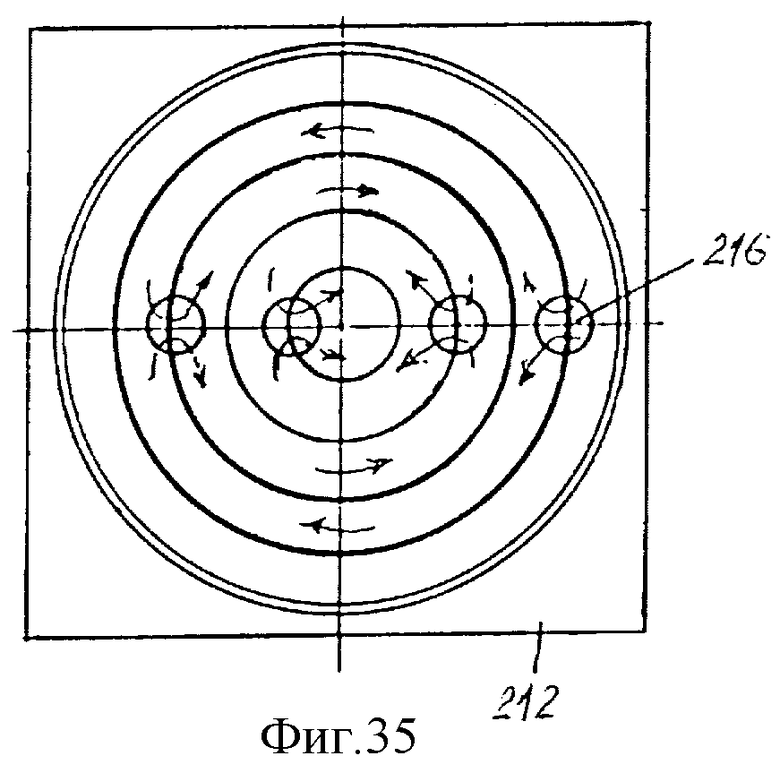

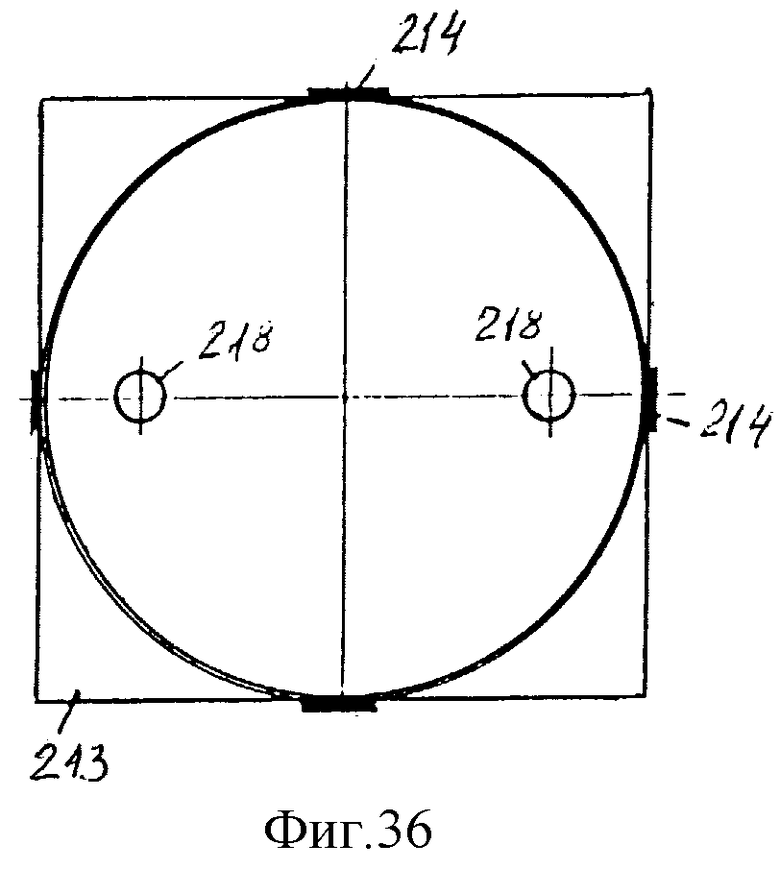

На фиг. 34 - 36 представлена конструкция электролизера.

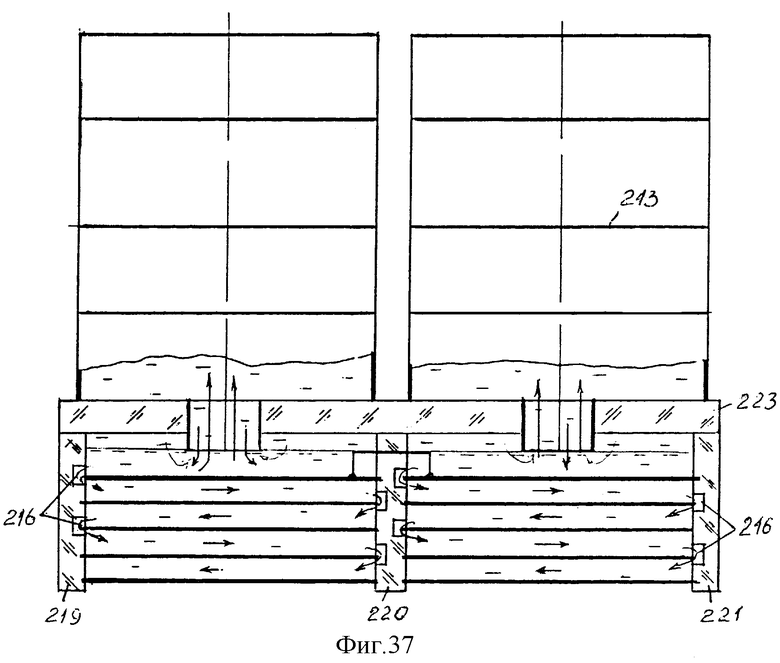

На фиг. 37 и 38 изображена конструкция электролизера.

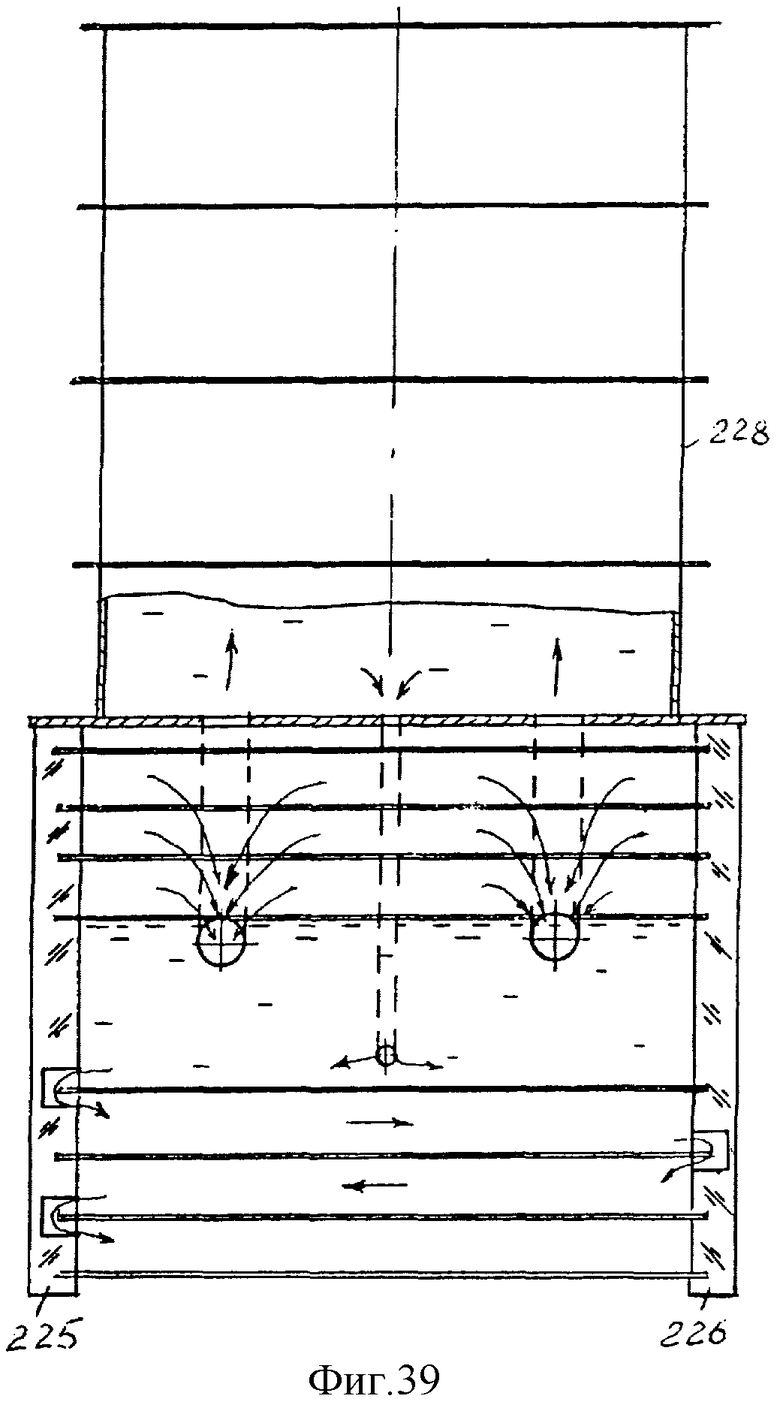

На фиг. 39 и 40 изображена конструкция газогенератора с полуцилиндрическими пластинами.

На фиг. 41 - 43 изображена конструкция электролизера.

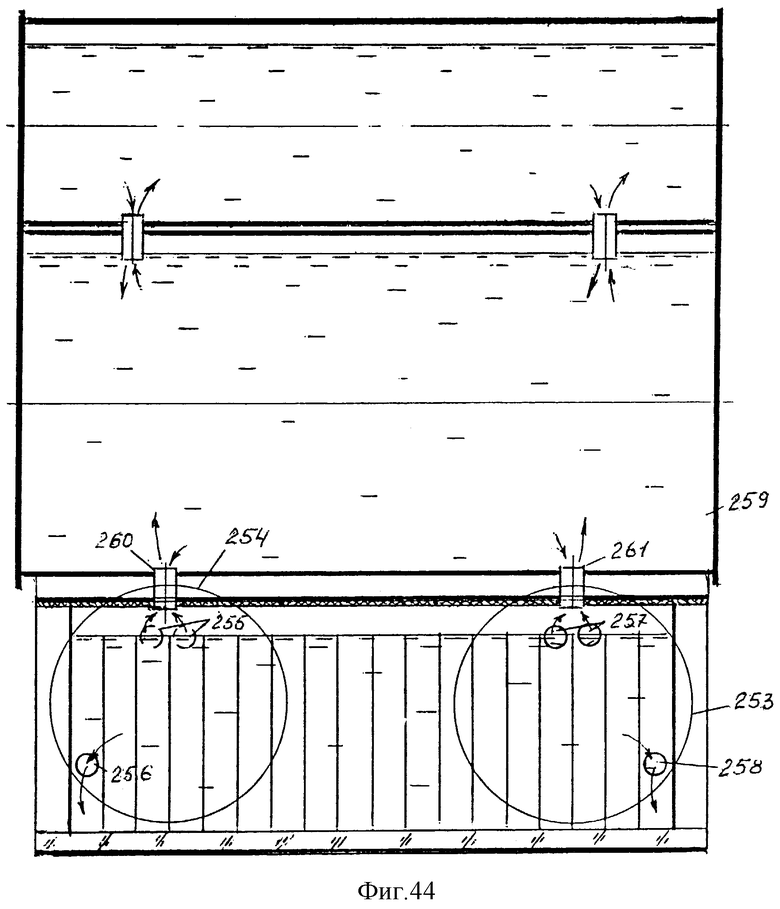

На фиг. 44 и 45 изображена модифицированная конструкция электролизера.

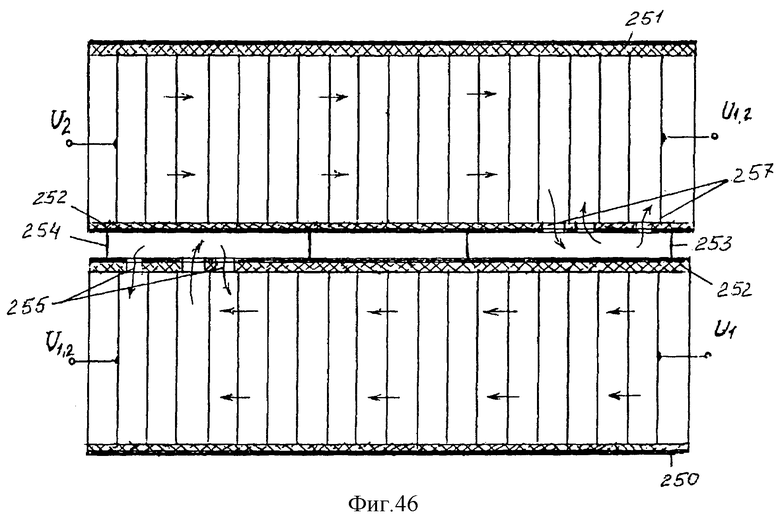

На фиг. 46 изображена конструкция сдвоенного электролизера.

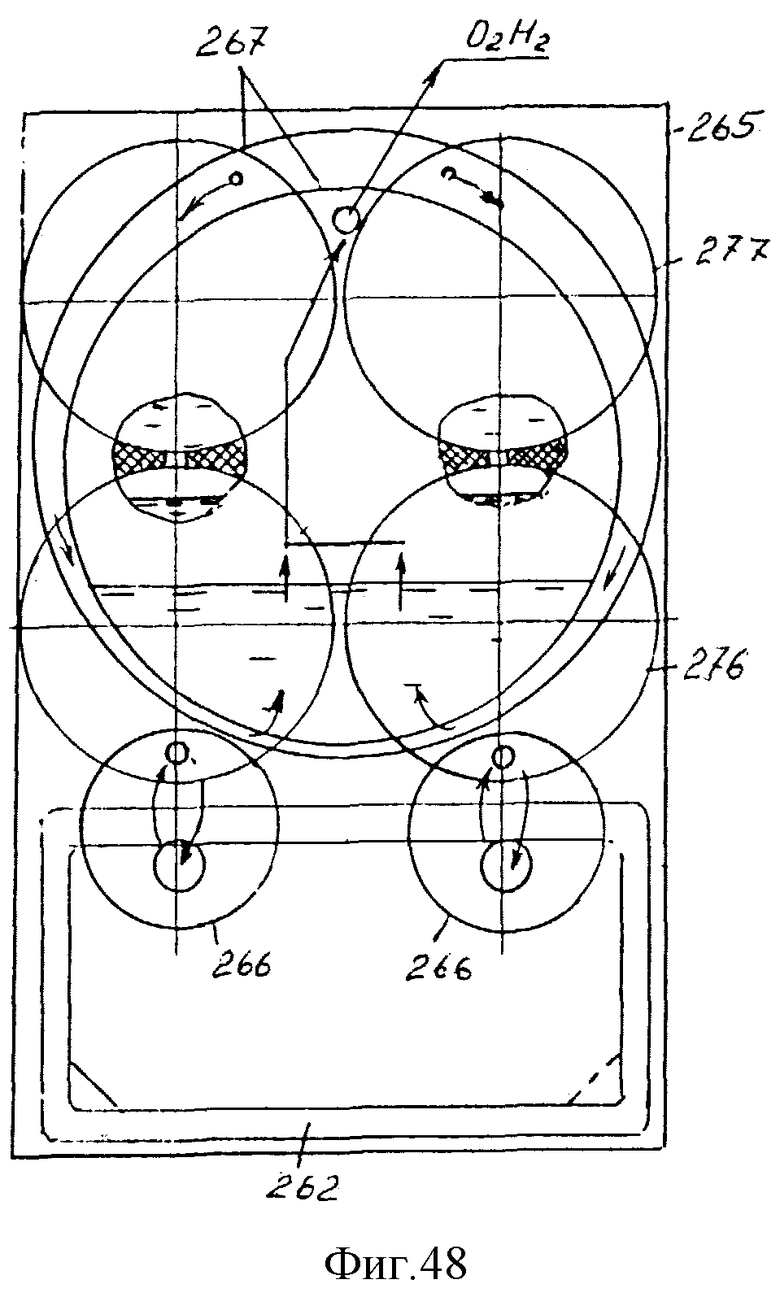

На фиг. 47 и 48 изображена модификация газогенератора.

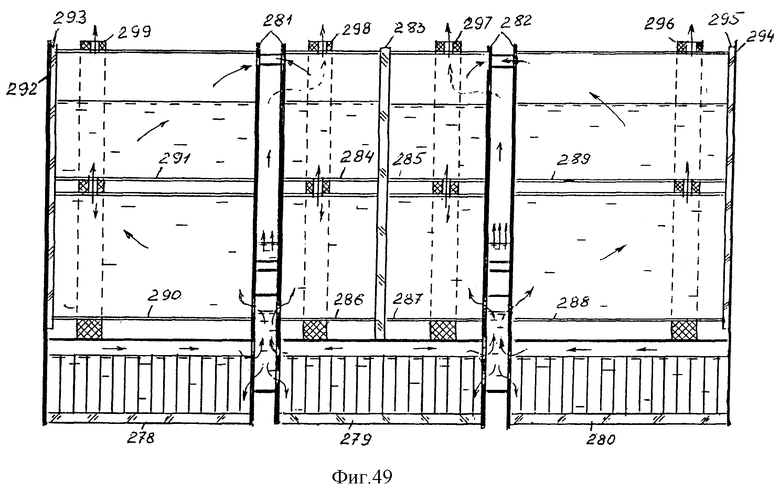

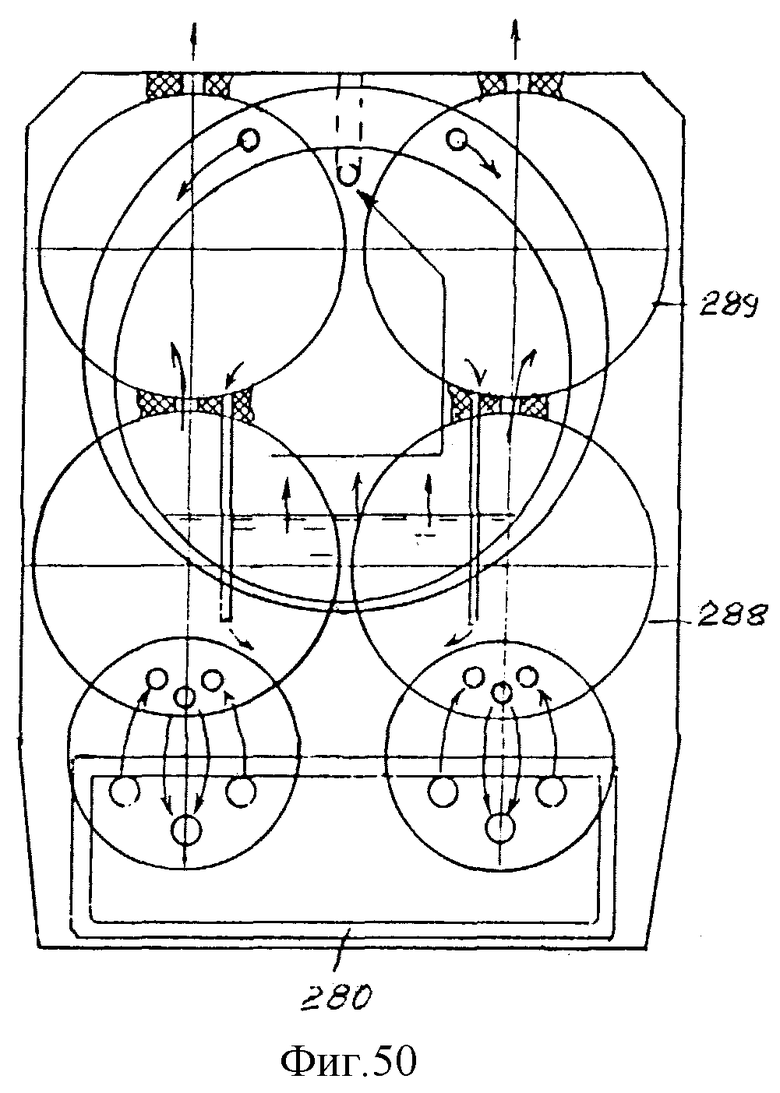

На фиг. 49 - 51 изображена конструкция газогенератора повышенной мощности.

На фиг. 52 и 53 изображена модификация газогенератора.

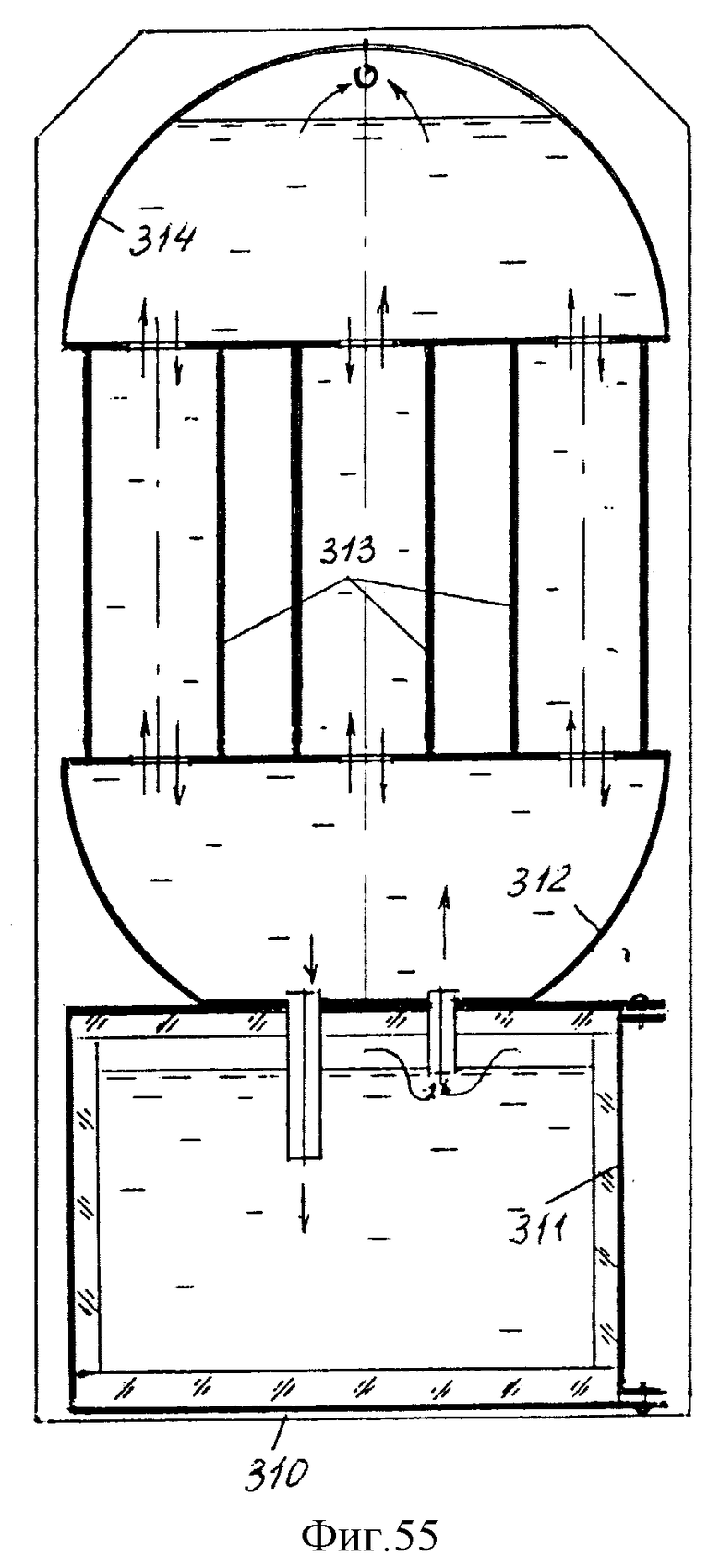

На фиг. 54 и 55 изображена конструкция газогенератора с увеличенной площадью принудительного охлаждения.

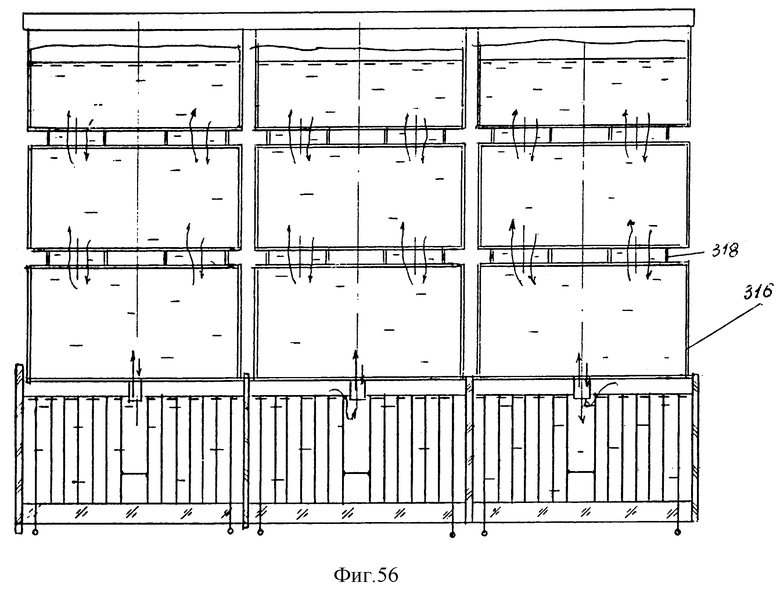

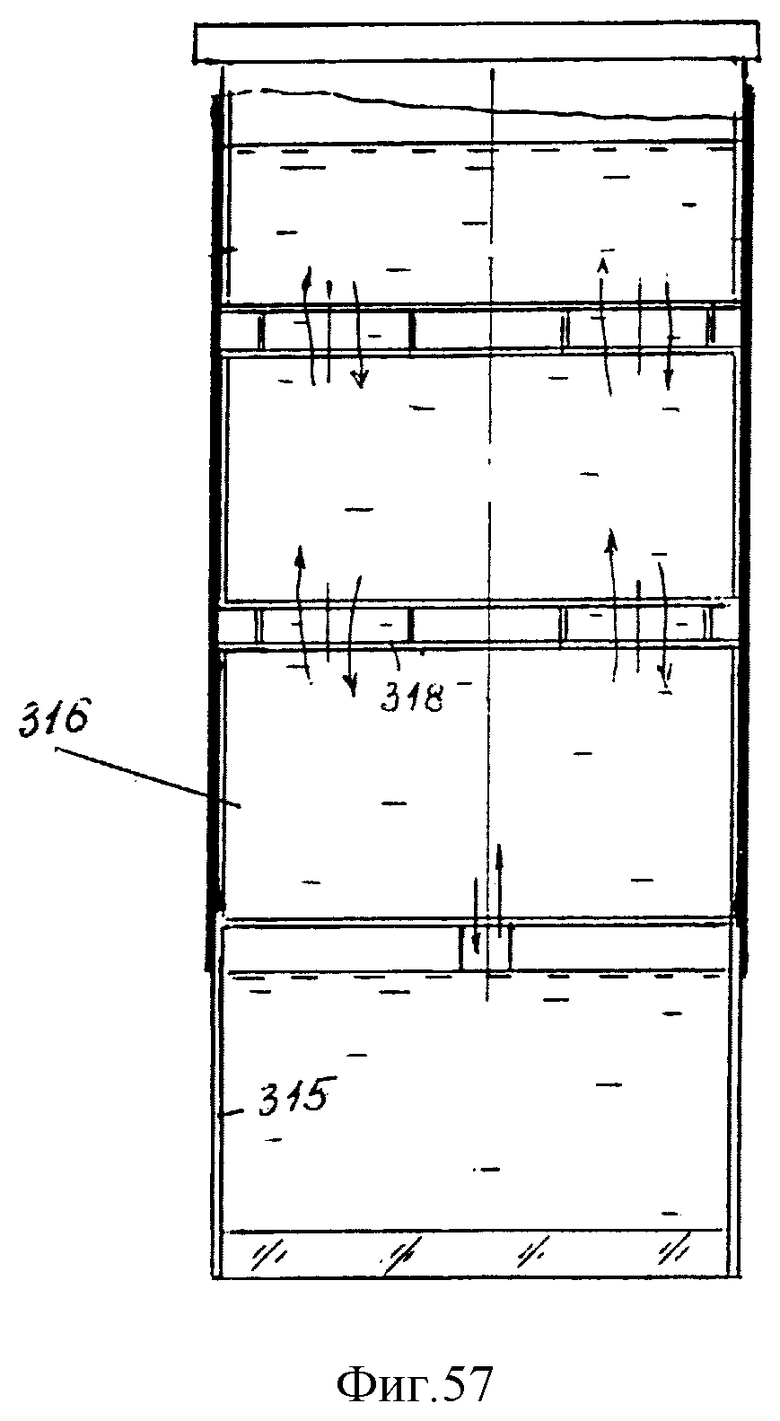

На фиг. 56 - 58 изображена конструкция газового генератора.

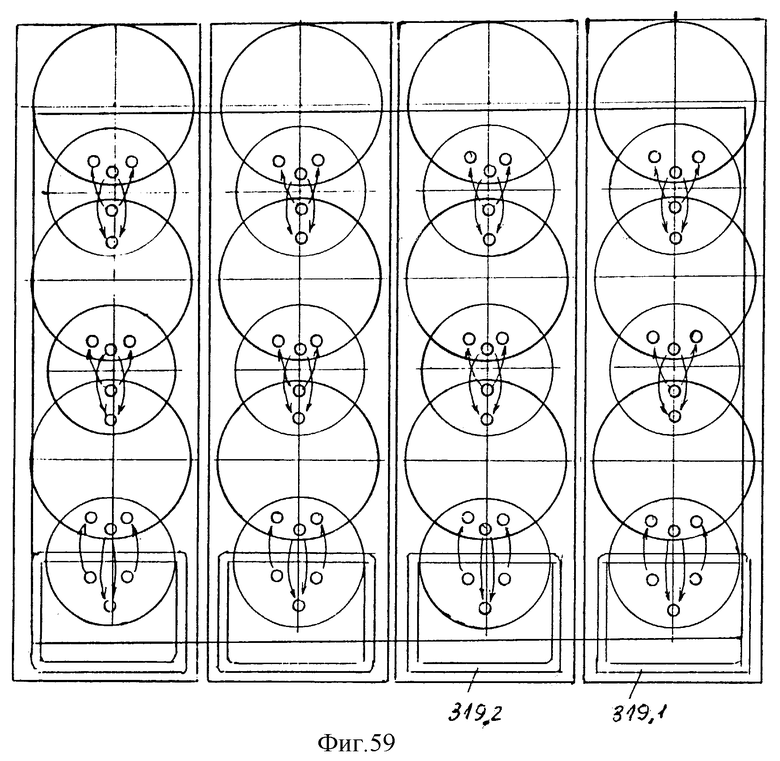

На фиг. 59 и 60 изображен газогенератор с группами последовательно соединенных электролизеров.

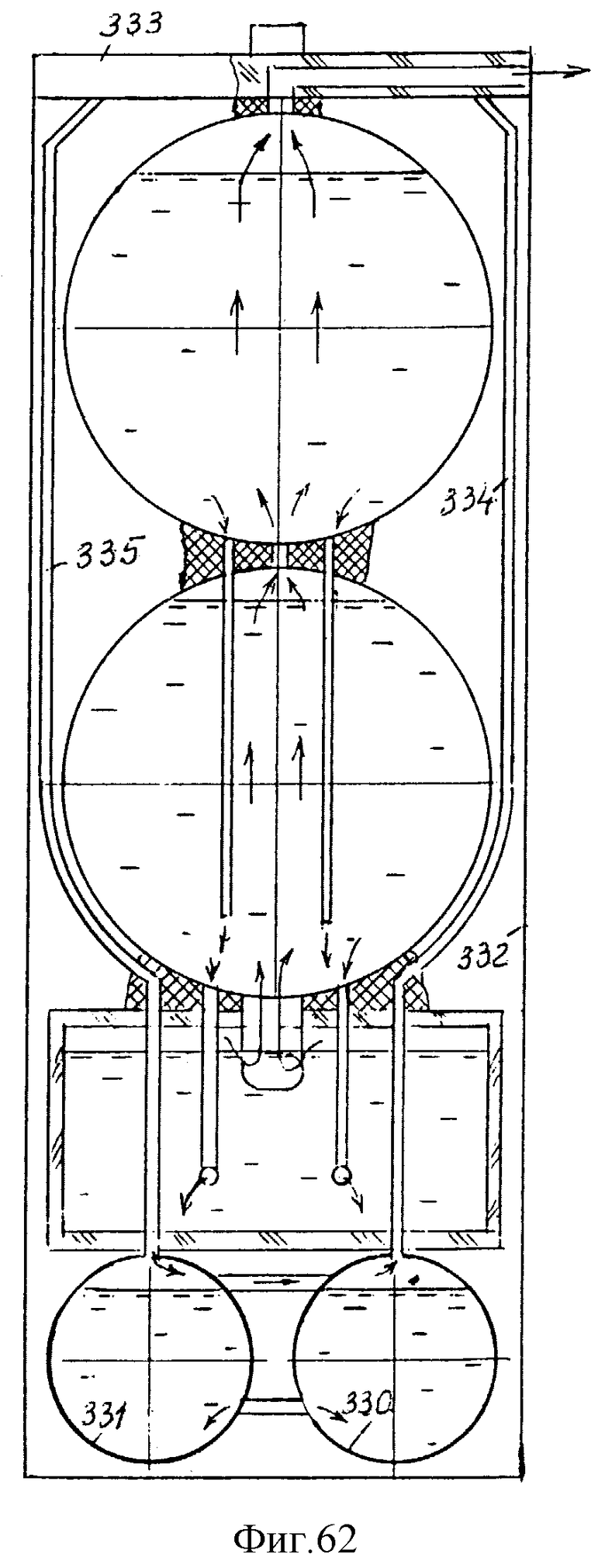

На фиг. 61 и 62 изображена конструкция газогенератора с двумя цилиндрическими объемами углеводорода.

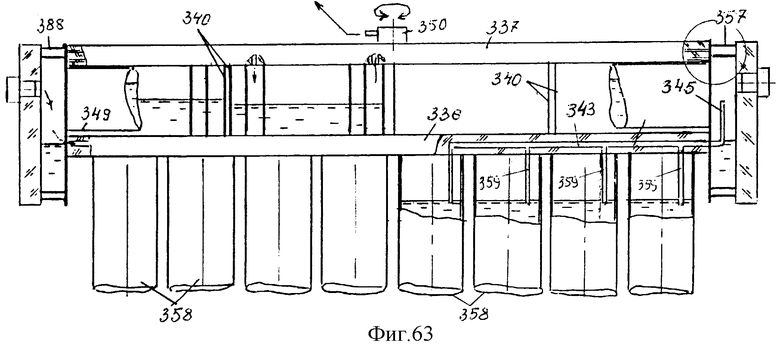

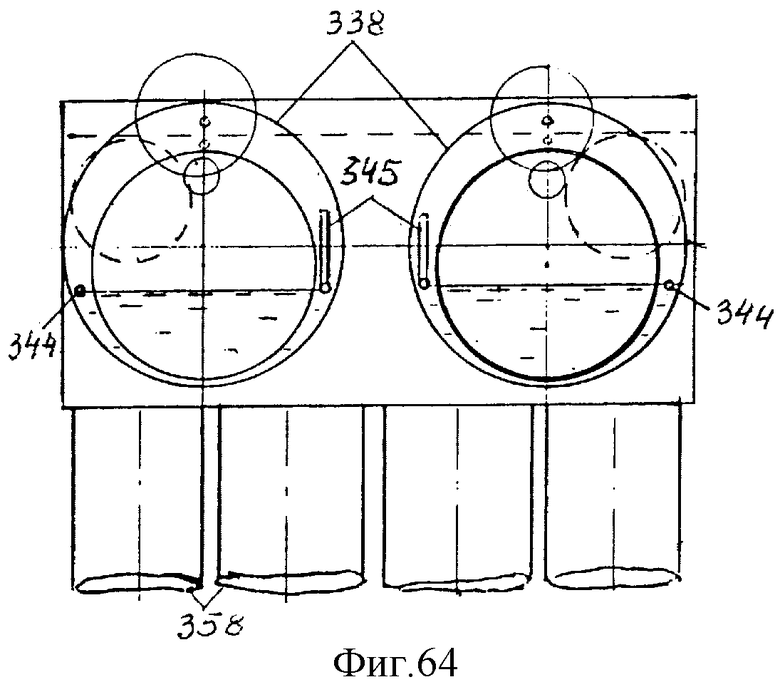

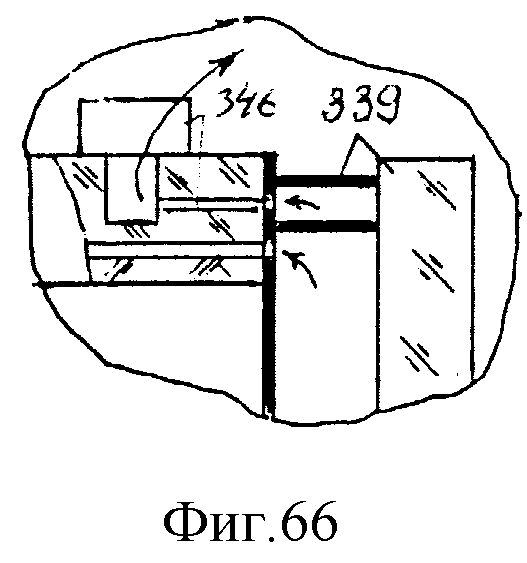

На фиг. 63 - 66 изображена конструкция газового генератора повышенной мощности.

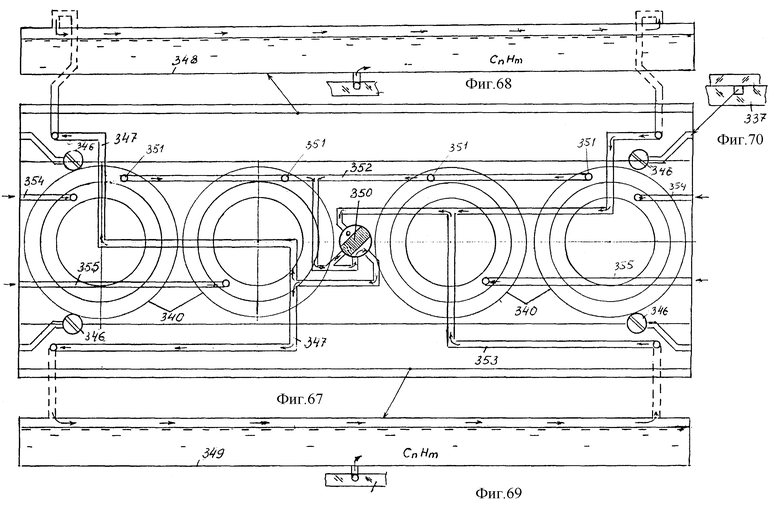

На фиг. 67 - 70 изображена конструкция коммутационной пластины.

На фиг. 71 и 72 изображена конструкция газогенератора, у которого электролизер расположен в П-образном металлическом корпусе.

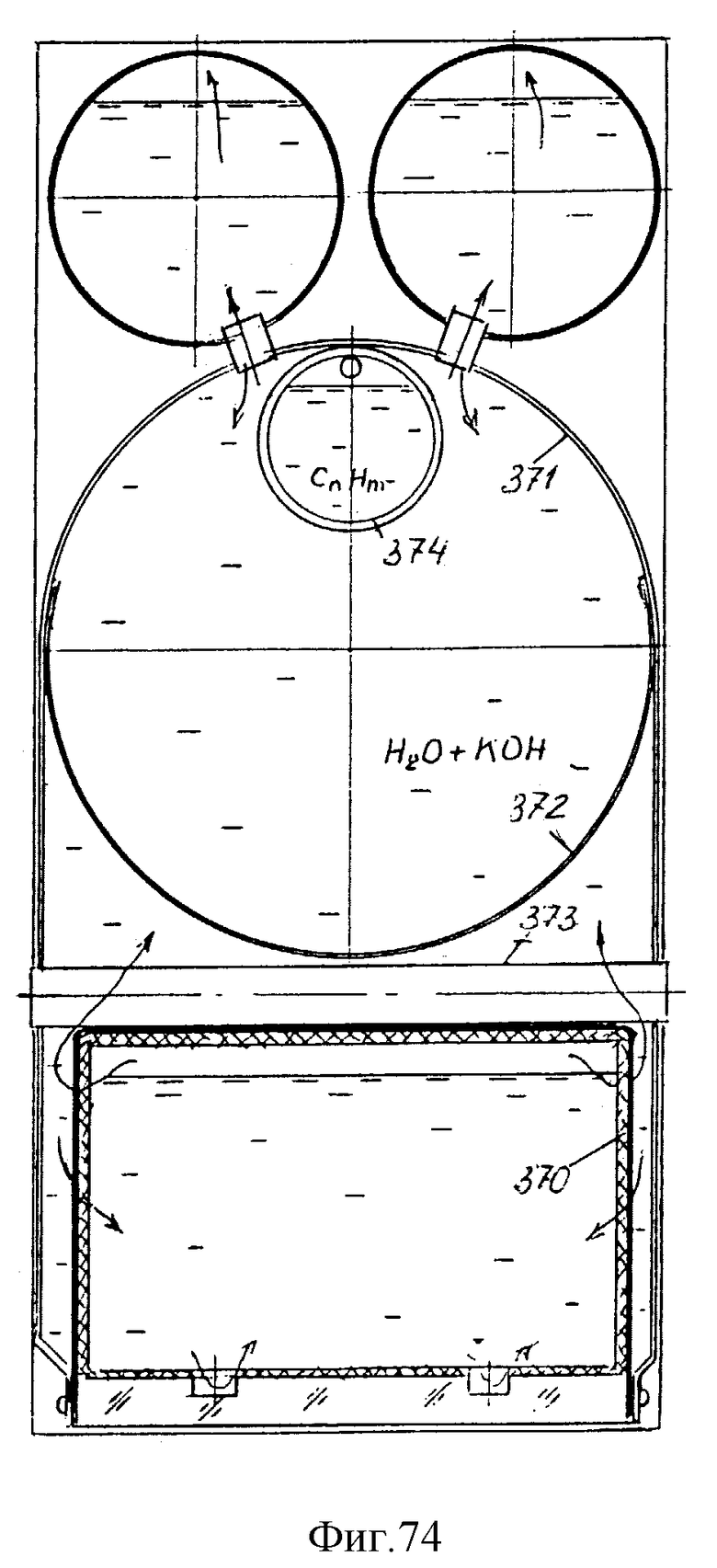

На фиг. 73 и 74 изображена конструкция газогенератора с П-образным металлическим корпусом.

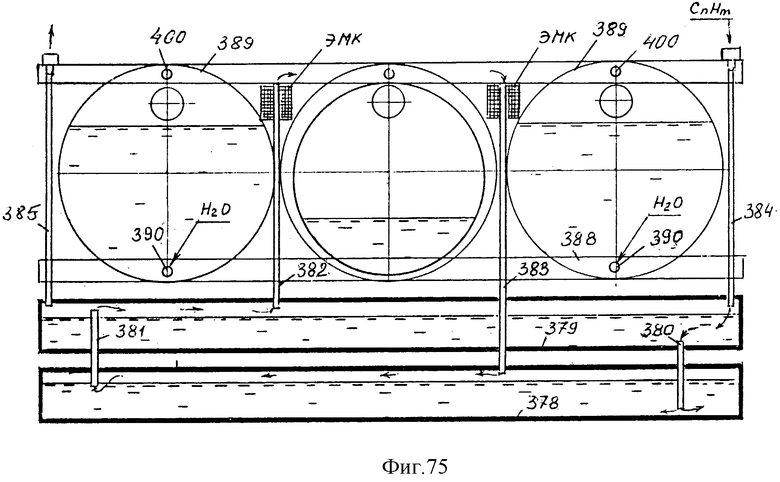

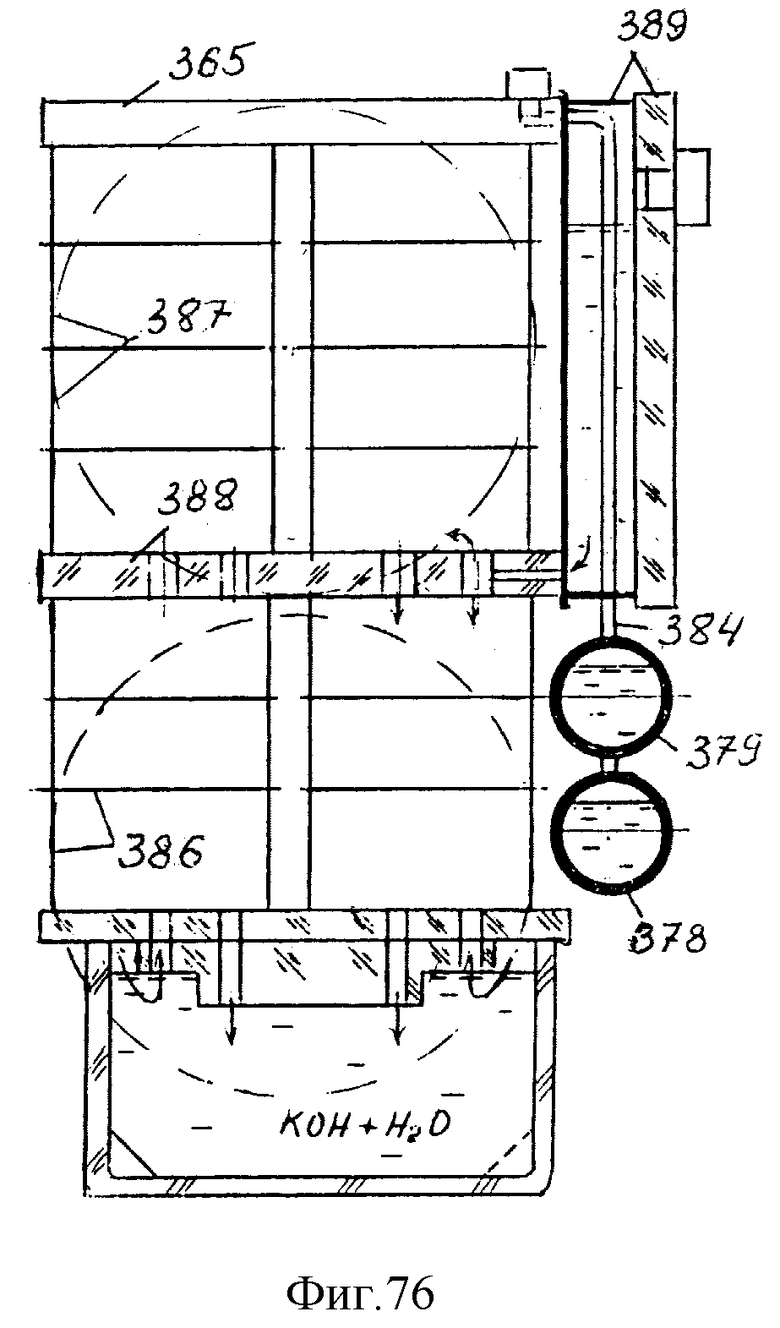

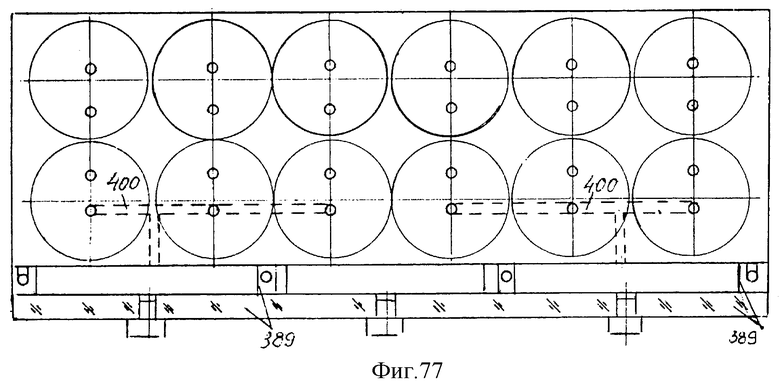

На фиг. 75 - 77 изображена конструкция газогенератора.

На фиг. 78 и 79 изображена конструкция газогенератора.

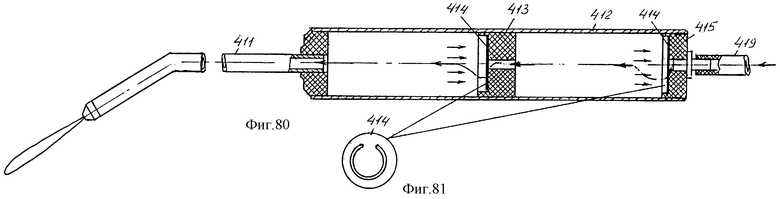

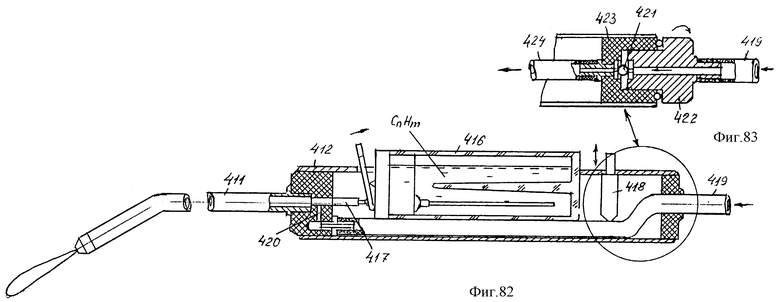

На фиг. 80 - 83 изображена конструкция горелки с ручкой.

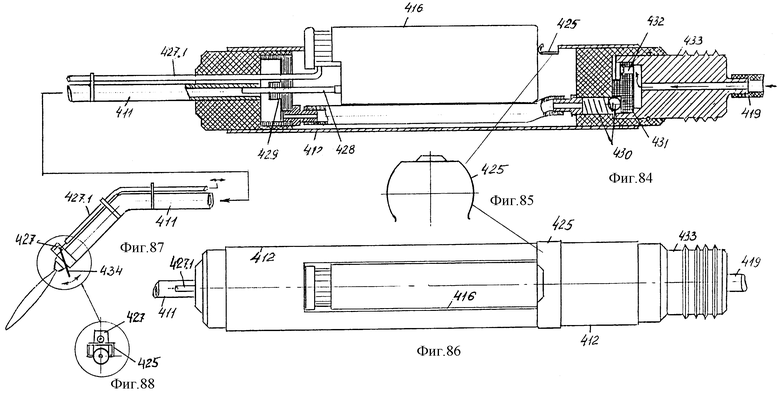

На фиг. 84 - 88 изображена конструкция горелки с газовым баллончиком.

На фиг. 1 и 2 изображена конструкция электролизера, в котором пакет металлических пластин расположен в первом 1 и втором 2 П-образных диэлектрических корпусах. При этом в каждой пластине нижние углы подрезаны 3 (фиг. 2), что позволяет осуществить циркуляцию жидкости внутри П-образных корпусов, при этом нижняя и две боковые стороны герметично связаны с 1, 2 и с вертикальной общей диэлектрической пластиной 4. С другой стороны, циркуляцию жидкости осуществляют посредством отверстий 5, которые выполнены в нижней части пластины 4 в площади П-образных корпусов 1 и 2. Вход жидкости в корпус 1 осуществляется посредством отверстий 5, а выход газа и нагретой жидкости - посредством отверстий 6. Дополнительный электролизер корпуса 2 связан с дополнительным объемом 7 с его противоположной стороны посредством аналогичных отверстий 5 и 6. Учитывая, что отверстия 5 и 6 могут превышать шаг пластин, в этом случае по обе стороны отверстий пластины электрически соединены.

Дополнительный объем 7 конструктивно может быть выполнен из цилиндра с боковой стороной 8, с одной стороны, и барботера 9, 10, 11 и 12 с другой стороны. Конструктивно барботер выполнен из двух обечаек 10, которые расположены вертикально между двумя пластинами и герметично с ними связаны. При этом внутренняя обечайка смещена в нижнем направлении и с внутренней стороны снизу выполнено выходное отверстие с упругой прокладкой 11 и ограничительной сеткой 12. А входное отверстие барботера расположено между двумя обечайками вверху. В результате, смесь газа поступает из входного отверстия 13 и проходит между наружной и внутренней обечайками 10 и далее проходит нижнее отверстие внутренней обечайки, затем упругую (эластичную) прокладку 11 и ограничительную сетку 12, пробулькивая через объем жидкости, и поступает на выход барботера.

В случае попадания искры через выходное отверстие 14 во внутрь барботера, в нем происходит резкое повышение давления жидкости, которая воздействует на упругую прокладку 11, и жидкость барботера не выдавливается в дополнительный объем 7, поскольку эластичная пластина (прокладка) 11 герметично закрывает нижнее отверстие внутренней обечайки барботера.

Для контроля за уровнем давления в электролизере используется полая трубка с герконом 16, который расположен внутри нее. С наружней стороны трубки (направляющей) 16 расположен поплавок 17 с кольцевым магнитом 18, которые расположены внутри полой направляющей 15, верхний торец которой герметично изолирован, а нижний связан с объемом 7. Геркон 16 через отверстие 19 электрически связан со схемой управления газогенератором.

На фиг. 3 - 5 изображена конструкция барботера для газогенератора повышенной мощности. Конструктивно он выполнен аналогично вышеописанной конструкции за исключением того, что между металлической пластиной 20 и оптически прозрачной 21 герметично расположены две обечайки 22 и 23, средняя часть которых смещена к центру, при этом во внутрь барботера введены дополнительная сетка 24 и трубка 25. Работа такого барботера заключается в следующем. При подаче газа на вход барботера он проходит между двумя обечайками 22 и 23 и через отверстие (отверстия) в нижней части внутренней обечайки и пробулькивается через жидкость барботера. В зависимости от мощности подачи газа и происходит выбрасывание жидкости из нижней части барботера в верхнюю. При отсутствии ограничительной сетки 24 жидкость может быть выброшена на выход барботера, что недопустимо. Введенная сетка 24 ограничивает амплитуду выброса жидкости, а введенная трубка 25 не позволяет существенно накопить жидкость над дополнительной сеткой 24. Данная конструкция барботера позволяет значительно уменьшить объем свободного газа внутри барботера, а также увеличить мощность его, т.е. увеличить пропускную способность его.

На фиг. 6 и 7 изображена конструкция газового генератора повышенной мощности и надежности. Конструктивно он выполнен в П-образном металлическом корпусе 26 с пакетом металлических пластин с изоляцией. При этом каждая последующая пластина в пакете расположена с зазором 27 (фиг. 7) между боковыми стенками электролизера поочередно правая и левая, тем самым образуя канал распространения жидкости внутри электролизера. П-образный металлический корпус 26 герметично соединен с верхней общей пластиной 28, в которой выполнены два отверстия с трубкой 2 (фиг. 6) для создания воздушной подушки. При этом пластины под трубкой 29 электрически соединены 30, что не нарушает шаг расположения пластин 31. Над выходным отверстием с трубкой 29 расположена рассеивающая сетка 32 внутри дополнительных объемов 33 и 34, которые выполнены из полукруглых пластин, герметично связанных с боковыми пластинами 35, 36, 37, 38 и диэлектрической пластиной 28. При этом в нижней части полукруглых пластин 33 и 34 выполнены отверстия с охлаждающими трубками 39 (фиг. 7), которые работают при принудительном охлаждении (используются вентиляторы). Между боковыми сторонами 36 и 37 последовательно расположены обечайки первого и второго барботеров с общей суммирующей пластиной 40 между ними. В результате, смесь газа из дополнительных объемов 33 и 34 через свой барботер (аналогично фиг. 1) поступает на суммирующее отверстие каналов 41 (фиг. 7) общей пластины 40 и далее на вход выходного барботера 42 с обечайками 43 и далее через упругую трубку 44 на выход 45, в случае, если упругая трубка 44 не прижата к отверстию канала 45. При повороте выхода 45, упругая трубка 44 поджимается к отверстию канала 46 и на выход 45 по этому каналу поступает смесь газа, обогащенная углеводородами с выхода барботера 47, на вход которого с барботера 42 по каналу 48 поступает смесь газа, которая образуется в результате пробулькивания через углеводороды барботера 47.

Рассмотрим еще ряд конструкций электролизеров.

На фиг. 8 - 10 изображена конструкция газогенератора с электролизером внутри объема с жидкостью.

При подачи соответствующих напряжений посредством втулки c отверстием, в котором расположен упругий стержень с загнутыми концами, на крайние пластины двух пакетов металлических пластин, происходит электролиз воды и полученный таким образом газ, проходя отверстие 49, пробулькивается через раствор дополнительного объема полукруглой формы 50. Заием смесь газа поступает на входное отверстие 51, которое выполнено в полукруглой пластине 52, и далее по каналам, которые образованы равномерно расположенными пластинами 53 между полукруглыми пластинами 50 и 52, поступает в выходное отверстие 54, которое выполнено в боковой пластине 55. Циркуляция смеси в каналах происходит, поскольку только один конец пластин 53 расположен в растворе поочередно справа и слева. Для охлаждения также используют охладительные трубки 39. Поскольку электролиз происходит с выделением тепла, то смесь газа и нагретой жидкости поступает через отверстие 49 в общем объеме, а из этого объема охлажденная жидкость во внутрь корпуса 56 поступает через отверстия 58, тем самым происходит процесс циркуляции жидкости. Учитывая, что раствор в объеме имеет потенциал, отличный от поданных, то требуется электрическая изоляция по всему основанию корпуса 57, которая обеспечивается посредством щелочестойкой прокладки 59.

Для контроля за уровнем жидкости и давления используются датчики уровня 66 и датчик давления 67.

На фиг. 11 и 12 изображена конструкция газовой установки повышенной мощности, которая конструктивно выполнена из группы электролизеров 68 с барботерами 69, 70 и 71, которые расположены между общими пластинами 72 и 73, последняя из которых выполнена из двух герметично соединенных, между которыми выполнены пазы (каналы связи) 74, 75 и 76. Канал 74 соединяет выходы трех барботеров 69, 70 и 71 и подключен к входу выходного барботера 77, а два других канала 75 и 76 подключены к выходу барботера 77 и ко входу и выходу барботера 78 с углеводородами. Данная конструкция газового генератора позволяет существенно повысить безопасность газогенератора за счет многократной защиты электролизера от случайного попадания в него искры, а также позволяет упростить конструкцию за счет исключения дискретных коммутационных элементов, например каналов связи 74, 75 и 75.

На фиг. 13 изображена схема управления устройства для газопламенной обработки материалов, которая состоит из маломощного трансформатора 79, выпрямительного моста 80, двух одновибраторов 81, которые выполнены на микросхеме 1533АГ3, вход запуска которой подключен к стабилитрону 82 и посредством резистора 83 этот вход соединен с выходом выпрямительного моста 80, который в свою очередь подключен к нагрузочному резистору 84 и через диод к стабилитрону, выход первого одновибратора подключен к входу второго, выход которого через транзисторный ключ 85, выключатель 86, который функционально связан с переменным резистором 87 первого или второго одновибратора, подключен к управляющему электроду тиристора 88, анод которого через электролизер подключен к силовому выпрямителю 89. Выход счетчика 90 подключен к источнику звукового сигнала 91, а его вход сброса подключен через геркон 92 с общей шине.

Когда геркон не замкнут, т.е. уровень жидкости в электролизере не опустилась до критического уровня или давления в электролизере не увеличилось до предельного значения, то счетчик 90 и звуковой сигнал 91 не работают. В случае, если уровень жидкости или давления доходит до критического уровня, кольцевой магнит, который расположен на поплавке, опускается до уровня геркона и счетчик 90 начинает работать и подавать импульсы на звуковой сигнал 91.

На фиг. 14 изображена схема управления электролизером, в которую дополнительно введены индикатор уровня мощности 93 и дополнительная схема 94, 95 и 93 раздельного светового контроля за уровнем жидкости и давления. В данной схеме трансформатор 79 подключен к части пластин электролизера или схема питается частью напряжения, которое подано на электролизер. При срабатывании геркона 92 блокируются одновибраторы и в электролизере прекращается выделение газа и срабатывает звуковой индикатор 91. Происходит импульсная засветка светодиода 96 или 95.

Запуск одновибраторов осуществляется с резисторного делителя, который подключен к силовому выпрямительному мосту 89, а запуск схемы управления осуществляется с другого делителя, который подключен к тому же силовому выпрямителю 89. С этого делителя через диод напряжение подается на емкость и при замыкании ключа (при включении схемы управления) напряжение с накопительной емкости делителя поступает на схему управления, и на выходе 79, 80 появляется напряжение, которое осуществляет дальнейшую подпитку схемы управления.

Индикатор уровня мощности работает следующим образом. В зависимости от тока, который протекает через электролизер, на нагрузочном резисторе (проволочном) тиристоре 88 возникает падение напряжения, которое поступает на усилитель индикатора 93 и в зависимости от уровня падения напряжения срабатывают логические элементы И-НЕ и загораются соответствующие световоды индикатора 93. При протекании максимального тока через электролизер срабатывает последний логический элемент И-НЕ, и в этом случае отключаются предыдущие светодиоды, что говорит о перегрузке электролизера.

На фиг. 15 и 16 изображен вариант устройства газопламенной обработки материалов с двумя последовательно соединенными цилиндрическими герметичными объемами 97 и 98 с прямоугольной пластиной 99, в которой в верхней части выполнено продольное отверстие 100 с отверстием 101 и предохранительной пластиной 103 с упругой прокладкой 103 для случая, когда внутри двух последовательно соединенных герметичных объемов происходит взрыв, то в этом случае предохранительная пластина 102 приподнимается и давление выравнивается. При этом не происходит разрушения объемов 97 и 98.

При подаче соответствующих напряжений на винты 104 и 105, которые через втулки 106 и упругий контакт 107 поступают на крайние пластины двух пакетов металлических пластин, в результате между ними происходит гидролиз воды, и смесь газов через отверстие 108 и 109 поступает в объем 98, в котором происходит пробулькивание смеси газов через раствор, после чего эта смесь, проходя отверстие 100, попадает в выходное отверстие 110.

По мере расхода жидкости в корпусе 111 жидкость поступает из объемов 97 и 98 через отверстие 112 и патрубок 113 во внутрь корпуса 111, в результате чего происходит циркуляция холодных и горячих растворов в устройстве.

На фиг. 17 и 18 изображена конструкция газогенератора, у которого корпус выполнен в виде прямоугольной емкости 114, а рабочее напряжение к пластинам подается посредством стержней 115 и 116 с упругими прутками 117 и 118.

На фиг. 19 и 20 изображена конструкция газогенератора со второй промежуточной пластиной 118 между первым 119 и вторым 120 герметичными объемами, в которых расположены П-образные корпуса 121 и 122 с пакетами металлических пластин 123 и 124, которые герметично поджаты посредством винтов 125 к верхней части герметичных объемов 119 и 120. При этом посредством боковых пластин 126, 127 и прутков 128 и 129 также герметично поджаты ко второй промежуточной пластине 118, образовав тем самым герметичный газовый генератор. При подаче соответствующих напряжений на контакты 130 и 131 втулок в газогенераторе происходит электролиз воды и через поперечное отверстие 132 и поперечное полуотверстие 133 смесь газа поступает в один из последовательно соединенных герметичных объемов 134, затем через отверстие 135 газ поступает в выходное отверстие 136. В то же время охлажденный раствор через сквозное отверстие 137 и отверстия 138 и 139 поступает в первый и второй герметичные объемы 119 и 120, тем самым восполняя отработанный раствор.

Поскольку расстояние между внутренними пакетами пластин 123 и 124 не нормировано, то введен упругий контакт 140, который делает объем жидкости между ними эквипотенциальным.

На фиг. 21 и 22 изображен вариант генератора с последовательно соединенными герметичными объемами с промежуточными пластинами, что позволяет в два раза увеличить процесс непрерывной работы генератора.

В данной конструкции генератора во второй промежуточной пластине 118 выполнены первое и второе поперечные полуотверстия 141 и 142 и два продольных отверстия 143 и 144, которые герметично связаны с поперечными полуотверстиями 145 и 146, которые связаны с продольными отверстиями 147 и 148 промежуточной пластины 149 и 150, в которых также выполнены суммирующие отверстия 151 и 152.

Процесс электролиза воды в данной конструкции аналогичен вышеописанному, за исключением того, что раствор из последовательно соединенных герметичных объемов в пакет металлических пластин поступает через отверстия 133, 137, 147, 148, 145, 146, 143, 144, 141 и 142.

На фиг. 23 и 24 изображена конструкция газового генератора из металлических герметичных объемов 153 и 154, на внешней поверхности которых выполнены ребра жесткости 155. При этом связь двух сосудов 153 и 154 осуществляется посредством патрубка 156, нижний конец которого 157 расположен на уровне пакета металлических пластин 158 и 159, которые расположены в П-образных диэлектрических направляющих 160 и 161, которые герметично поджаты к верхней части объемов 154 и 155, а посредством металлических прутков герметично поджаты к боковым пластинам 162 и 163, на которых также закреплены втулки 164 и 165 с упругим контактом для подачи рабочего напряжения, в результате чего происходит гидролиз воды. При этом смесь газа через отверстие 157 патрубка 156 пробулькивается через раствор и поступает в выходное отверстие 166.

На фиг. 25 и 26 изображен вариант конструкции газогенератора с двумя герметичными объемами 167 и 168, в которых патрубки 169 и 170 расположены под углом и выведены в герметичный объем 171 газогенератора, через который осуществляется проход смеси газов в объемы 167 и 168, и более холодная жидкость поступает в газогенератор 171. В боковых пластинах 172 и 173 выполнены суммирующие отверстия 174 и 175, герметично соединенные между собой, в результате чего суммарный газ выходит через общее выходное отверстие.

На фиг. 27 изображена конструкция газового генератора 176 с вертикально расположенными дополнительными объемами 177, 178, 179 и 180, входные отверстия 181, 182, 183 и 184 которых расположены между пакетами металлических пластин равномерно вдоль газогенератора, а в местах их расположения соседние пластины соединены между собой. При этом рядом расположенные дополнительные цилиндрические объемы герметично соединены между собой посредством отверстий 185 и имеют общее выходное отверстие.

На фиг. 28 изображены два варианта реализации барботера для случая, когда барботер 186 расположен параллельно дополнительному объему 187 газогенератора 188, и для случая, когда барботер 186 расположен над дополнительным объемом 187.

В первом случае смесь газа с выходного отверстия 189 через входное отверстие 190 поступает в верхнюю часть цилиндра 191. В результате чего происходит выдавливание жидкости 192 через отверстие 193 в объем между цилиндром 191 и барботером 186, после чего происходит пробулькивание газа через выдавленную жидкость и он поступает на выход 194. В случае попадания искры в объем между барботером 186 и цилинндром 191 происходит цепная реакция и давление жидкости воздействует на эластичную пластину 195, которая в свою очередь закрывает отверстие 193, и жидкость не проникает во внутрь объема 191, и естественно, через отверстия 190 и 189 не попадает в объем 187. Таким образом происходит защита от обратного удара.

Для барботера, который расположен над объемом 187, алгоритм остается таким же, за исключением того, что входное отверстие 196 герметично связано с дополнительной трубкой 197, длина которой выше уровня жидкости в барботере.

На фиг. 29 - 33 изображена конструкция газовой горелки 198 с ручкой 199, в которой расположены пьезоэлектрический элемент 200 с рычагом 201, которой посредством П-образной направляющей 202 связан с пазом 203 диэлектрического кольца 204. При продольном смещении кольца 204 в сторону горелки 198 происходит сжатие пьезоэлектрического элемента 200 и напряжение с него поступает, с одной стороны, на металлическую горелку 198, с другой стороны, на металлический стержень 20, который посредством отверстия 206 смещает этот стержень в диэлектрической трубке 207 к выходу горелки 208, там, где происходит выход газа. В результате чего между стержнем 205 и выходом горелки 208 происходит электрический разряд, который и зажигает газовую смесь. Для того, чтобы затушить пламя на выходе 208 горелки 198, достаточно нажать на штырь 209, который шайбой 210 пережимает отверстие в резиновом шланге 211, в результате чего гаснет пламя на выходе 208. Затем штырь отпускают и на выходе горелки появляется смесь газа.

На фиг. 34 - 36 представлена конструкция электролизера, который выполнен из диэлектрической пластины 212 с круглыми пазами, в которых герметично и соосно расположен дополнительный объем с жидкостью, выполненный из обечаек и металлических пластин 213, размер которых не превышает наружный диаметр обечаек, что в свою очередь позволяет посредством герметика и металлических полос 214 выполнить конструктивно жесткий объем. Жесткость обеспечивается посредством точечной сварки обечаек и металлических полос 214. В пазах основания 212 герметично расположены электроды 215, которые выполнены из нержавеющей проволоки, намотанной виток к витку. Диаметр электродов соответствует диаметру пазов в пластине 212. При этом в основании пластины 212 выполнены через паз каналы в виде отверстий 216 глубиной не больше толщины пластины 213, что в конечном счете позволяет осуществить распространение жидкости между электродами 215. Для исключения шунтирования жидкостью дополнительного объема электродов 215 введена диэлектрическая чашка 217, которая обеспечивает создание воздушной подушки над электродами 215. Так, что при подаче соответствующих напряжений, которые подаются на корпус дополнительного объема и к внутреннему электроду, между электродами и корпусом дополнительного объема выделяется газовая смесь, которая поступает сначала в объем воздушной подушки, а затем через отверстия 218 пластины 213 поступает на выход генератора.

На фиг. 37 и 38 изображена конструкция электролизера, в котором полуцилиндрические пластины расположены горизонтально и герметично зафиксированы в диэлектрических пластинах 219, 220 и 221, в которых выполнены каналы в виде отверстия 216. При этом верхние полукруглые пластины двух таких электролизеров электрически соединены и рабочее напряжение подается на цилиндрические пластины большего диаметра первого и второго электролизеров, в результате чего между ними выделяется смесь газов и через воздушную подушку, которая образована под пластиной 222, поступает в дополнительный объем.

На фиг. 39 и 40 изображена конструкция газогенератора с полуцилиндрическими пластинами 223 и 224, на которые подается рабочее напряжение и которые герметично соединены с двумя боковыми диэлектрическими пластинами 225 и 226 и промежуточной пластиной 227, в которой выполнены отверстия, обеспечивающие функциональную связь между внутренним объемом электролизера и внутренним объемом дополнительного объема. Внутренние полуцилиндрические пластины расположены по обе стороны промежуточной пластины 227 так, что, с одной стороны, они герметично соединены с ней, а с другой стороны, они расположены с зазором 229. В результате, выделяемая газовая смесь, проходя зазоры 229 и отверстие в промежуточной пластине 227, поступает в дополнительный объем, а из него через дополнительное отверстие в электролизере поступает охлажденная жидкость. В данной конструкции внутренние полукруглые пластины электрически соединены.

На фиг. 41 - 43 изображена конструкция электролизера, который состоит из диэлектрического корпуса 230 круглой формы, в котором с двух нижних сторон выполнены прорези с равномерным шагом вдоль корпуса. При этом в каждом пазу, справа и слева, герметично расположены поочередно большая 231 и малая 232 пластины с зазором 233, в результате чего зазоры 233 внутри уже герметичного диэлектрического корпуса 230 обеспечивают циркуляцию жидкости между последовательностью пластин 231 и 232, а над пластинами внутри корпуса 230, в верхней его части, образуется воздушная подушка за счет отверстия 234, являющегося каналом движения газовой смеси, которая вырабатывается между пакетом пластин 231 и 232. Следует отметить, что пластины 235 и 236 являются первой и последней, на которые подают рабочее напряжение. Для циркуляции нагретой и охлажденной жидкости между объемами 230, 237 и 238, последние из которых электрически изолированы диэлектрической пластиной 239, введены две обечайки 240 и 241 с герметичными пластинами 242 и 243. Обечайки 240 и 241 герметично расположены на общих пластинах 235 и 236 таким образом, что отверстия 244, 245 и 246 располагаются в площадке обечаек 240 и 241. Следует отметить, что длина дополнительного объема 237 и 238 равна длине диэлектрического объема (корпуса) 230, что в свою очередь позволяет выполнить единый герметичный конструктив. Циркуляция горячей и холодной жидкости в генераторе осуществляется следующим образом. В процессе работы генератора между пластинами выделяются газовая смесь и тепло, которое нагревает жидкость внутри генератора. Нагретая жидкость вместе с выделяемым газом через отверстия 245 и 246 в площади обечаек 242 и 243 поступает в дополнительные объемы 237 и 238 и далее через отверстие 247 на выход генератора. В то же время охлажденная жидкость через отверстия 246 и 244 поступает в герметичный корпус 230. Отверстия 246 могут быть выполнены на разном уровне. В этом случае через верхнее отверстие будет выходить газ вместе с нагретой жидкостью, а через нижнее отверстие будет поступать охлажденная жидкость. Данная конструкция электролизера позволяет увеличить интенсивность отвода тепла, что в свою очередь позволяет увеличить его мощность, учитывая то, что подача жидкости в электролизер осуществляется с двух противоположных сторон, а также позволяет упростить конструкцию за счет выполнения диэлектрического корпуса 230 как единого конструктива.

На фиг. 44 и 46 изображена модифицированная конструкция электролизера (фиг. 1 и 2), в которой использованы металлические П-образные корпуса электролизеров 250 и 251 с диэлектрическим слоем 252 внутри, где расположен пакет металлических пластин, например, на диэлектрической пластине с отверстиями под пластинами для распределения жидкости внутри электролизера. В данной конструкции введены пластины с диэлектрической прокладкой 252, между которыми (пластинами) расположена первая 253 и вторая 254 обечайки, в площади которых выполнены отверстия 255, 256 и 257, 258 для функциональной связи первого и второго электролизеров с дополнительным объемом 259 посредством патрубков 260 и 261, которые герметично расположены в верхней части обечаек 253 и 254 и нижней части дополнительного объема 259. Следует отметить, что выходные 255, 257 и входные 256 и 258 отверстия электролизеров должны быть по возможности максимально близко расположены для уменьшения шунтирующего действия жидкости дополнительного объема 259.

На фиг. 47 и 48 изображена модификация газогенаратора (фиг. 6), который состоит из первого электролизера 262 и дополнительного 263 с двумя металлическими пластинами 245 и 244, которые в свою очередь выполняют функцию пластин электролизеров 262 и 263. Между пластинами 264 и 265 последовательно по высоте герметично расположены обечайки 266 и обечайки барботеров 267. При этом обечайка 266 расположена таким образом, что в нижней части ее площади расположено входные-выходные отверстия первого и дополнительного электролизеров, а в ее верхней части расположены входные-выходные отверстия дополнительного объема 271. В данную конструкцию газогенератора введены дополнительные объемы 274, 274, 276 м 277, которые посредством диэлектрических пластин 269 и 271 и пластин 268 и 270 собраны в единый пакет вместе с электролизерами 262 и 263. При этом связь между дополнительными объемами 276, 277 и 274, 275 осуществляется посредством отверстий, которые выполнены в пластинах 272 и 273. При этом выходы дополнительных объемов совмещены с одним из входов барботера 267.

Данная конструкция газогенератора позволяет повысить его надежность при уменьшении объемов возможного нахождения газовой смеси.

На фиг. 49 - 51 изображена конструкция газогенератора повышенной мощности и надежности с использованием технологических принципов предыдущей конструкции (фиг. 47). Данная конструкция газогенератора состоит из электролизера 278 и дополнительных электролизеров 279 и 280 с уменьшенным числом пластин в пакетах с промежуточными парами пластин 281 и 282, между которыми последовательно герметично расположены обечайки и обечайки барботера. При этом между парами пластин 281 и 282 расположена общая диэлектрическая пластина 283 с дополнительными объемами 284, 285, 286 и 287, при этом общая длина равна длине дополнительного электролизера 279, что позволяет вместе с дополнительными объемами 288, 289 и 290, 291 общей металлической пластиной 292 с диэлектрической прокладкой 293 и общей пластиной 294 с диэлектрической прокладкой 295 организовать единый конструктив (пакет). Функциональные связи между соответствующими объемами осуществляются посредством отверстий в конструктивных пластинах 296, 297, 298 и 299 (для жесткой конструкции), в отверстиях которых герметично расположены дополнительные объемы.

На фиг. 52 и 53 изображена модификация газогенератора (фиг. 8). Данная конструкция газогенератора состоит из первого 300 и дополнительного 301 электролизеров, крайние пластины которых электрически соединены, а сами электролизеры расположены в нижней части объема, который образован вытянутыми полукруглыми пластинами 302 и 303, которые герметично закреплены по обе стороны диэлектрических пластин 304 и 305 с функциональными отверстиями для слива жидкости и выхода газовой смеси и герметично связаны (302 и 303) с боковыми пластинами 307 и 308, образуя тем самым единый конструктив газогенератора. Для повышения процесса принудительного охлаждения и увеличения жесткости конструкции над электролизерами расположены охлаждающие трубки 306.

На фиг. 54 и 55 изображена конструкция газогенератора, в которой П-образный металлический корпус 310 электролизера имеет П-образную боковую сторону 311 для удобства замены пакета металлических пластин при их изнашивании. Над П-образным корпусом последовательно и герметично расположены полуцилиндрические объемы 312, несколько рядов вертикальных охлаждающих трубок 313 и вторая часть полукруглого дополнительного объема 314. Такая конструкция газогенератора позволяет существенно повысить степень принудительного охлаждения.

На фиг. 56 - 58 изображена конструкция газового генератора с повышенной степенью принудительного охлаждения, которая выполнена из электролизера 315 и последовательности обечаек 316 дополнительных объемов, между пластинами 317 дополнительно расположен ряд обечаек 318 малого диаметра. При этом пластины 317 герметично расположены по обе стороны обечаек 318, что существенно увеличивает площадь отвода тепла.

На фиг. 59 и 60 изображен газогенератор с группами последовательно соединенных электролизеров 319.1, 319.2 и т.д. со своими дополнительными объемами 320, диэлектрической общей пластиной 321, индивидуальными для электролизеров 319 металлическими пластинами 322 и 323, которые являются первой и последней пластинами пакета металлических пластин электролизера 319 с соответствующими отверстиями функциональной связи, а также общими диэлектрическими пластинами (например, стекло) 324 и 325, между которыми в каждой группе электролизеров герметично расположены обечайки 326 и 327 для функционального движения потоков жидкости и газа.

На фиг. 61 и 62 изображена конструкция газогенератора с двумя цилиндрическими объемами углеводородов 330 и 331, функционально связанными общими каналами сверху и снизу. При этом вход газовой смеси для обогащения углеводородами расположен в средней части одного цилиндрического объема 331, а выход после обогащения углеводородами расположен в средней части другого цилиндрического объема 330, при этом обогащение углеводородами происходит следующими образом. В связи с тем, что углеводороды (бензин, ацетон и т.д.) испаряются и располагаются эти пары в верхней части объемов 331 и 330, то при подаче смеси газов с пластины коммутации газов 333, он проходит по каналу 335 верхней части объема 330 и 331 и выдувает испарившиеся углеводороды в канал 334 и далее на вход пластины коммутации газа 333. Учитывая, что при работе электролизера выделяется тепло, которое частично идет на нагрев объемов 330 и 331, то интенсивность испарения углеводородов увеличивается. Конструктивно каналы 335 и 334 выполнены в единой промежуточной пластине 332, что в свою очередь упрощает конструкцию самого газогенератора. Промежуточная пластина 332 может быть выполнена из двух герметично связанных пластин, в одной из которых выполнены соответствующие пазы.

На фиг. 63 - 70 изображена конструкция газового генератора повышенной мощности, которая состоит из двух коммутирующих пластин 336 и 337, с двух сторон которых расположены группы барботеров 338 и 339, а между пластинами расположена группа вертикально расположенных барботеров 340. При этом нижняя диэлектрическая пластина 336 герметично связана с выходами групп цилиндрических дополнительных объемов 341 посредством отверстий и трубок определенной длины, а также каналов 342 и 343, которые в свою очередь попарно подключены к первому 344 и второму 345 входам группы барботеров 338 и 339, при этом дополнительный вход группы барботеров посредством канала связи с пробкой 346 осуществляет заливку жидкости.

В верхней коммутирующей пластине выполнены каналы 347 для подачи смеси газов в первый 348 и второй 344 цилиндрические объемы с углеводородами с вывода переключателя 350, который связан с каналами 351 (фиг. 65), 352 (фиг. 67) и 353. В ней также выполнены (фиг. 67) каналы 354 и 355, которые подключены, с одной стороны, к выходами группы барботеров 356 (357) (фиг. 63), с другой стороны, к входам барботеров 340.

Работа устройства заключается в следующем. Заливка жидкости в газогенератор осуществляется через входы групп барботеров, при этом вывинчиваются пробки с барботеров и пробки 346 с верхней коммутирующей пластины 337 для того, чтобы при заливке в барботеры жидкости газ мог выходить из дополнительных баллонов 358 по трубке 345. При этом жидкость в соответствующих барботерах 338 и 339 поступает через отверстия 344 в каналы 342 пластины 336 и далее в дополнительные объемы 358, с другой стороны, газ с этих объемов по трубке 359 и каналу 341 поступает на выход 345. В результате, жидкость в дополнительных объемах заливается до нижнего конца трубок 359 канала 341. При работе газогенератора газ, полученный при электролизере, поступает на выход дополнительных объемов 341 и по каналам 342 и 343 через 344 (фиг. 64) и 345 на вход группы барботеров 338 и 339 (фиг. 65), затем по каналам 354 и 355 (фиг. 76) смесь газа поступает на дополнительные барботеры 340, с выхода 351 которых по общему каналу 352 смесь газа поступает на переключатель 350.

На фиг. 71 и 72 изображена конструкция газогенаратора, у которого электролизер расположен в П-образном металлическом корпусе 361, внутри которого расположены герметично также трубки с углеводородами 362, которые связаны с дополнительным объемом углеводородов 36, выход 364 которого подключен к коммутирующей пластине 365 и 366. Между П-образным корпусом 361 и коммутирующей пластиной последовательно расположены патрубки 367 и сжатые цилиндрические объемы 368.

Работа такого устройства заключается в следующем. В процессе работы газогенератора происходит нагрев углеводородов в 362 и соответственно в 363, в результате чего происходит интенсивное испарение и смесь газов, которая поступает из канала 366 (фиг. 72) выдувает испарившиеся углеводороды в канал 364. Дополнительно введенные трубки 369 предназначены для более эффективной циркуляции углеводородов внутри 362.

На фиг. 73 и 74 изображена конструкция газогенератора с П-образным металлическим корпусом 370, который расположен в герметичном полуцилинцдрическом объеме 371 с полуцилиндрическими пластинами 372 и охлаждающими трубками 373. При этом внутри полукруглого объема также расположен герметично цилиндрический объем с углеводородами 374 в его верхней части. Данная конструкция газогенератора позволяет более эффективно осуществить процесс испарения углеводородов и увеличить время непрерывной работы газогенератора.

На фиг. 75 - 77 изображена конструкция газогенератора с двумя цилиндрическими объемами 378 и 379 углеводородов, которые расположены друг над другом с патрубками 380 и 381, которые связывают верхние и нижние объемы 378 и 379, при этом в средней их части расположены входные 382 и выходные патрубки 383 для подачи и выхода газовой смеси. Патрубки 384 и 385 предназначены для заливки углеводородов. При этом коммутация газогенератора выполнена из трех диэлектрических пластин: верхней крышки электролизера, промежуточной пластины 388 и коммутирующей пластины 365, между которыми расположены дополнительные цилиндрические объемы 386 и 387. Введенные обечайки 389 предназначены для заливки жидкости в дополнительные объемы 386 и 387 через отверстие 390, которые выполнены в промежуточной пластине 388. Отверстия 400 предназначены для выравнивания давления внутри обечаек 389 и дополнительных образцов 387.

На фиг. 78 и 79 изображена конструкция газогенератора, электролизер 401 которого выполнен из диэлектрической пластины с пакетом металлических пластин в Г-образном корпусе 402 с диэлектрической пластиной в основании. Над электролизером 401 расположены дополнительные объемы 404, которые герметично связаны с металлической пластиной 405 и двумя дополнительными пластинами 406, между которыми последовательно по высоте расположены обечайки 407 функциональной связи. При этом нижние обечайки расположены вдоль электролизера 401, а верхние - вдоль каждой группы дополнительных объемов 404. Следует отметить, что металлическая пластина 406 расположена вдоль каждой группы дополнительных объемов 404, а диэлектрическая (стекло) - вдоль всех групп дополнительных объемов 404.

На фиг. 80 - 83 изображены две конструкции горелки с ручкой с защитой от обратного удара и дополнительным баллончиком с углеводородами. Первая конструкция выполнена из горелки 411 и ручки в виде полой трубки 412 с шайбами 43 и с упругой прокладкой 414 в центре трубки 412 и в основании 415. Прокладка 414 конструктивно выполнена с полукруглой прорезью для гибкости. В случае попадания искры в объем ручки, происходит цепная реакция при переходе с малого объема горелки 411 в большой объем ручки 412. В результате чего возникает повышенное давление и упругая прокладка 414 зажимает отверстие шайбы 413 и 415, вследствие чего исключается попадание искры в газогенератор.

Вторая конструкция горелки с газовым баллончиком 416 предназначена для гашения пламени. Работа такой горелки заключается в следующем. Перед тем, как погасить пламя на выходе горелки 411 с газовым баллончиком 416 (используется для этих целей баллончик от зажигалки) по упругой трубке 417 в горелку 411 подают газ, затем посредством упора 418 пережимают шланг 419, в результате чего смесь газа через отверстие 420 не поступает в горелку 411, но пламя на выходе горелки сохраняется за счет подачи газа с выхода баллончика 416. После прекращения подачи газа с выхода баллончика 416, пламя с выхода горелки 411 поступает во внутрь и происходит выгорание газа в каналах до упора 418, после чего отпускают упор 418 и на выходе горелки 411 поступает газ без пламени, после чего осуществляют выключение газогенератора.

Конструктивно упор 418 может быть выполнен в виде шарика 421 с винтовой втулкой 422, которая герметично расположена в патроне 423. При повороте винтовой втулки 422 шарик 421 перекрывает подачу газа с 419 в патрубок 424.

На фиг. 84 - 88 изображена конструкция горелки с ручкой, в которой расположен баллончик с газом 416 с пьезоэлектрическим поджигом, который зафиксирован в ручке 412 посредством упругого зажима 425, который расположен между нижней частью баллончика 416 и прорезью в полой ручке 412. Один электрический выход пьезоэлектрического элемента баллончика 416, который расположен на подвижной части баллончика 416 электрически подключен к механизму зажигания 426, который расположен на диэлектрической стойке 427 в диэлектрической втулке 427.1. Второй электрический выход баллончика 416, который функционально связан с газовым выходом, посредством металлической трубки 428, которая проходит через герметичную прокладку 429, электрически и функционально соединен с горелкой, которая в свою очередь функционально через прокладку 429, посредством упругого патрубка, соединена с подпружиненным клапаном (пружина-шарик) 430, который расположен у основания ручки в поворотном механизме 430, 431, 432 и 433 отключения газовой смеси. Механизм отключения выполнен из поворотной втулки 433, внутри которой с зазором расположена Е-образная шайба 431 с отверстием 432 на диаметре расположения подпружиненного шарика (фиксатора) 430, так, что при повороте подвижной втулки 433, которая герметично расположена у основания ручки, Е-образная шайба поворачивается и отверстие (канал) 432 совмещается с подпружиненным шариком 430, который и перекрывает подачу смеси газа с выхода гибкого шланга 419. Перекрытие газовой смеси осуществляется в том момент, когда с газового баллончика 416 уже подан газ на выход горелки 411 по трубке 428.

Зажигание пламени на выходе горелки 411 осуществляется посредством нажатия на подвижную часть газового баллончика 416. В этом случае металлический пруток, который проходит в диэлектрической трубке 427.1 приводит в движение скобу 434 и она поворачиваясь подходит к выходу горелки и в этот момент происходит срабатывание пьезоэлектрического элемента. В результате попадания искры в поток газовой смеси на выходе горелки он загорается.

Использование изобретения позволяет повысить надежность газогенераторов и упростить их конструкцию.

Устройство для газопламенной обработки может использоваться в сварке как малогабаритное переносное устройство. Электролизер выполнен в виде равномерно расположенного в герметичном корпусе пакета металлических пластин. Барботер выполнен в виде двух вставленных друг в друга металлических обечаек, которые герметично расположены между двумя пластинами. В нижней части внутренней обечайки выполнено отверстие, над которым распложены эластичная прокладка и ограничительная сетка. Устройство надежно в работе и имеет простую конструкцию. 47 з.п. ф-лы, 88 ил.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| - С.Петербург, 1995 | |||

| Устройство для производства смесигАзОВ пРи гАзОплАМЕННОй пАйКЕ и CBAPKE | 1979 |

|

SU829362A1 |

| Сварочный ацетиленовый генератор | 1980 |

|

SU929358A1 |

| SU 967704, 23.10.1982 | |||

| Устройство для газопламенной обработки материалов | 1983 |

|

SU1164017A1 |

| Установка для газопламенной обработки материалов | 1984 |

|

SU1212727A1 |

Авторы

Даты

2000-11-27—Публикация

1998-04-24—Подача