Изобретение относится к области машиностроения, в частности к способам изготовления поршней преимущественно двигателей внутреннего сгорания.

Известен способ изготовления поршня, заключающийся в изготовлении головки поршня из жаропрочного материала с канавкой для разрезного уплотнителя, и последующего соединения головки с направляющей поршня (Орлин А.С. Двигатели внутреннего сгорания. Конструирование и расчет на прочность поршневых и комбинированных двигателей. М.: Машиностроение, 1984, с.122, рис.80). Выполнение головки из жаропрочного материала необходимо для снижения тепловых потерь, а также для увеличения ресурса канавки поршня за счет большей прочности и износостойкости применяемого для ее изготовления материала.

Недостатком известного способа является увеличенная масса поршня из-за необходимости применения достаточно прочного крепежа, препятствующего отрыву головки от направляющей.

Известен способ изготовления поршня, заключающийся в предварительном изготовлении вставки с выполненной в нем кольцевой канавкой для разрезного уплотнителя и соединении вставки с поршнем (Патент США №3512791, опубл. 19.05.1970).

Применение известного способа позволяет достичь эффекта при незначительном увеличении массы поршня. Однако применяемый способ не позволяет решить главные проблемы поршневых машин, заключающиеся в значительных механических потерях и малом ресурсе цилиндропоршневой пары из-за чрезмерного давления уплотнителя на стенки цилиндра в начале рабочего хода поршня.

Технической задачей являются снижение механических потерь и повышение надежности работы двигателя.

Поставленная задача достигается тем, что при изготовлении поршня путем предварительного изготовлении вставки с кольцевой канавкой для разрезного уплотнителя и соединения вставки с поршнем, согласно изобретению вставку выполняют, по меньшей мере, из двух частей, на одной из которых выполнена уплотняемая плоскость канавки, контактирующая с плоскостью уплотнителя, причем перед скреплением частей вставки между ними в кольцевую канавку закладывают неразрезное кольцо, после чего соединяют вставку с поршнем.

Поставленная задача достигается также тем, что перед соединением вставки и поршня в канавку дополнительно устанавливают разрезное распорное технологическое кольцо, которое извлекают из канавки после соединения вставки и поршня.

Поставленная задача достигается также тем, что уплотняемую плоскость канавки, расположенную на одной из частей вставки, перед скреплением могут дополнительно обрабатывать.

Поставленная задача достигается также тем, что уплотняемую плоскость канавки могут шлифовать.

Поставленная задача достигается также тем, что части вставки могут скреплять между собой при помощи крепежных элементов.

Поставленная задача достигается также тем, что части вставки могут выполнять в виде центральной втулки и закрепленных на ней кольцевых элементов, плоскости которых образуют поверхности кольцевой канавки уплотнителя.

Поставленная задача достигается также тем, что одну из частей вставки могут выполнять в виде втулки с кольцевой полкой, образующей одну из плоскостей канавки для уплотнителя, а вторую часть - в виде кольцевого элемента, образующего другую плоскость канавки, при этом кольцевой элемент после закладки неразрезного кольца устанавливают на втулку первой части до упора с образованием кольцевой канавки, после чего скрепляют кольцевой элемент с втулкой.

Поставленная задача достигается также тем, что в качестве упора могут использовать неразрезное кольцо вместе с распорным технологическим кольцом.

Поставленная задача достигается также тем, что, по меньшей мере, один кольцевой элемент вставки могут скреплять с втулкой при помощи резьбового соединения.

Поставленная задача достигается также тем, что части вставки могут скреплять с втулкой путем завальцовки.

Поставленная задача достигается также тем, что скрепляемые части вставки могут выполнять из разных материалов.

Поставленная задача достигается также тем, что неразрезное кольцо могут выполнять с Г-образным поперечным сечением в виде кольцевой пластины и соединенной с ней кольцевой опорой, контактирующей с уплотняемой плоскостью кольцевой канавки после установки между последней и кольцевой пластиной уплотнителя.

Изобретение поясняется при помощи чертежей.

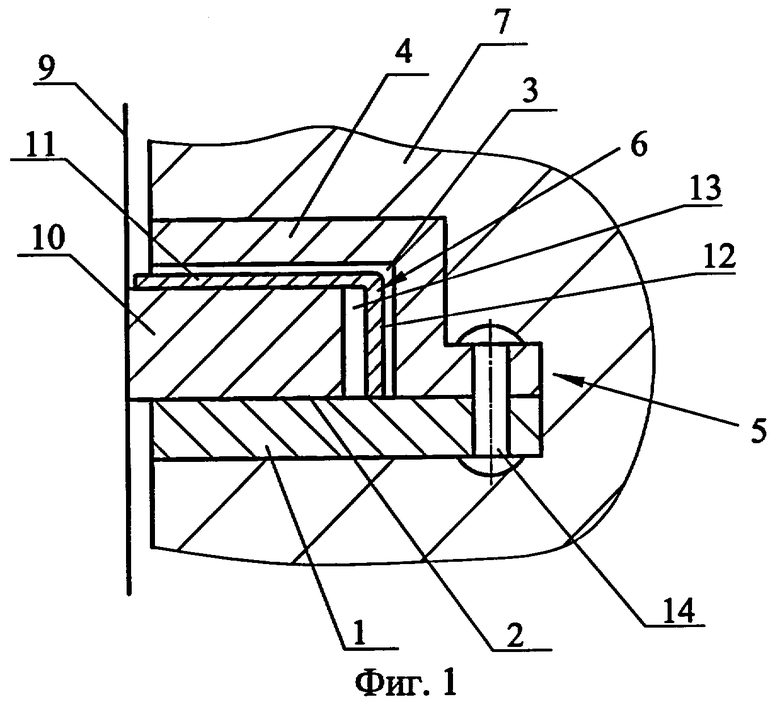

На фиг.1 представлен поршень в сборе со вставкой, уплотнителем и неразрезным кольцевым элементом.

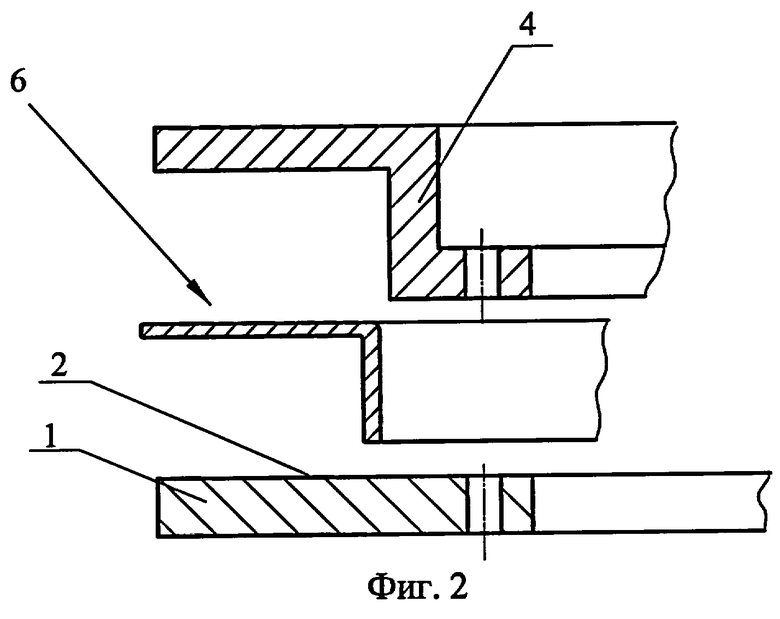

На фиг.2 - вставка поршня перед скреплением ее частей.

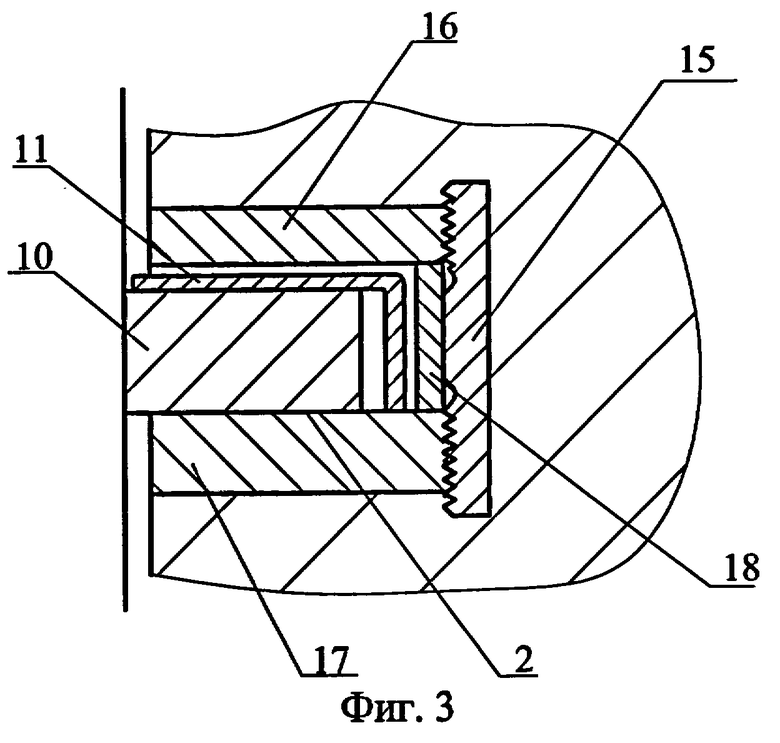

На фиг.3 - вариант выполнения вставки в виде кольцевой втулки с кольцевыми элементами.

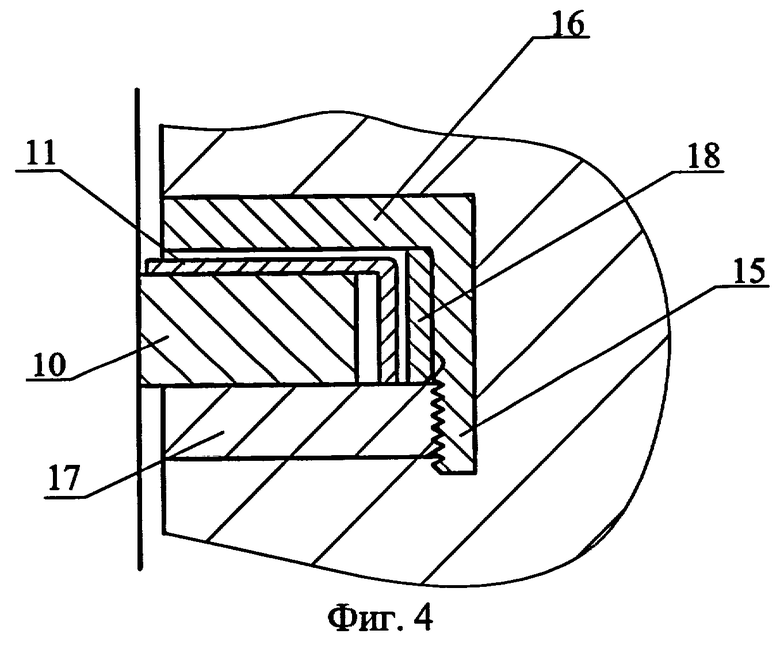

На фиг.4 - то же, вариант выполнения вставки в виде кольцевой втулки с кольцевой полкой и кольцевым элементом.

На фиг.5 - то же, вариант скрепления частей вставки завальцовкой.

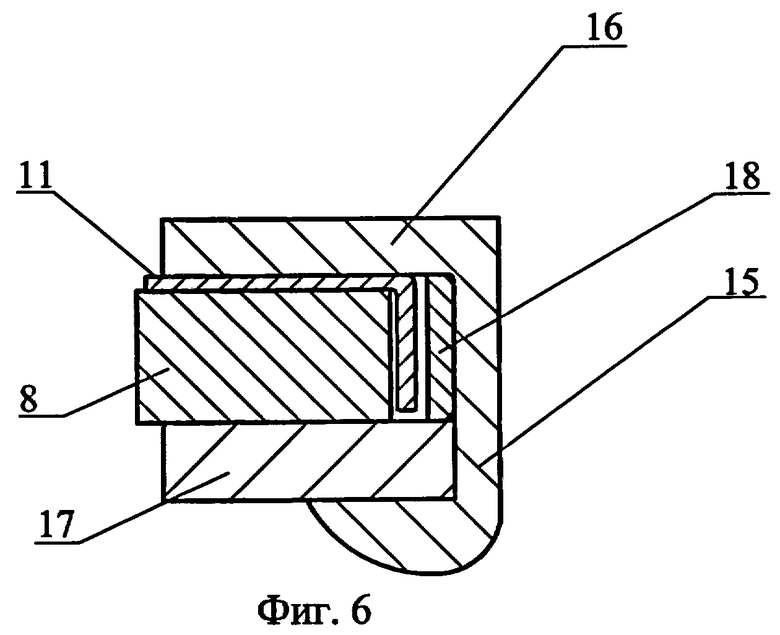

На фиг.6 - вставка с распорным технологическим кольцом перед соединением ее с поршнем.

Описываемый способ реализуется следующим образом. Предварительно изготавливают часть 1 с уплотняемой плоскостью 2 канавки 3 и часть 4 вставки 5. Перед скреплением частей 1 и 4 в кольцевую канавку 3 между ними закладывают неразрезное кольцо 6, после чего соединяют вставку 5 с поршнем 7, например, путем литья материала поршня 7 в форму (не показана) с установленной в ней вставкой 5. В канавку 3 перед соединением вставки 5 с поршнем 7 могут дополнительно устанавливать разрезное распорное технологическое кольцо 8 (см. фиг.6) для сохранения размера высоты канавки 3 при возможном механическом воздействии на части 1 и 4 вставки 5 в процессе соединения. После соединения вставки 5 и поршня 7 кольцо 8 извлекают из канавки 3.

Перед установкой поршня 7 в цилиндр 9 между уплотняемой плоскостью 2 и неразрезным кольцом 6 закладывают разрезной уплотнитель 10. Неразрезное кольцо может быть выполнено в виде кольцевой пластины 11 и соединенной с ней опоры 12, которая после установки уплотнителя 10 в канавку 3 контактирует с ее плоскостью 2.

Установка неразрезного кольца 6 препятствует прохождению продуктов сгорания в кольцевую полость 13 в канавке 3 за уплотнителем 10.

Во-первых, кольцо 6 перекрывает значительную часть щели между торцами разрезного уплотнителя 10, так как его наружный диаметр выполняется из условия сохранения минимального теплового зазора со стенкой цилиндра 9.

Во-вторых, полость 13 герметизируется опорой 12, контактирующей с плоскостью 2, не позволяя продуктам сгорания выдавливать уплотнитель 10 из канавки 2. В результате прохода газов в полость 13 в известных машинах создает чрезмерное давление со стороны уплотнителя 10 на стенку цилиндра 9, фактически зажимая поршень 7 в самом начале его рабочего хода.

В-третьих, кольцевая пластина 11 неразрезного кольца 6 под действием давления продуктов сгорания упруго деформируется и прижимает уплотнитель 10 к уплотняемой плоскости 2 канавки 3, в два раза увеличивая (за счет дополнительной поверхности трения между кольцом 6 и уплотнителем 10), по сравнению с известными машинами, радиальную силу трения, которая препятствует перемещению уплотнителя 10 к стенке цилиндра 9.

Таким образом, использование неразрезного кольца 6 в системе уплотнения поршневой машины позволяет значительно снизить механические потери в цилиндропоршневой паре. При этом установка неразрезного кольца 6 в канавку 3 может быть осуществима либо за счет выполнения поршня разъемным в районе кольцевой канавки 3, либо путем реализация описываемого способа, что является предпочтительным, так как выполнение поршня разъемным влечет за собой усложнение его конструкции, ухудшение надежности работы, а главное - приводит к значительному увеличению его массы, что является одним из основных параметров поршня, влияющим на показатели всей машины.

Варианты выполнения вставки 5 показаны на чертежах. Она может быть выполнена в виде частей 1 и 4, скрепленных, например, заклепками 14.

Одну из частей могут выполнять в виде втулки 15 с кольцевой полкой 16, образующей одну из плоскостей канавки 3, а вторую часть - в виде кольцевого элемента 17, образующего, например, уплотняемую плоскость 2. После закладки неразрезного кольца 6 кольцевой элемент 17 наворачивают по резьбе на втулку 15 до упора 18 (см. фиг.4). Перед установкой кольцевого элемента 17 в канавку 3 может быть дополнительно установлено технологическое кольцо 8 для сохранения формы канавки 3 при силовом скреплении частей вставки.

Втулка 15 может быть выполнена отдельно от кольцевых частей 16 и 17 вставки 5, которые могут крепиться с втулкой 15 при помощи резьбового соединения (см. фиг.3).

Соединение частей вставки 5 может быть выполнено и путем завальцовки части втулки 15 на кольцевом элементе 17 (см. фиг.5).

Сборка вставки 5 из отдельных частей позволяет произвести дополнительную чистовую обработку уплотняемой поверхности 2, например, путем ее шлифования или полирования, возможна даже с притиркой уплотнителя 10 к поверхности 2, как, например, это делается при производстве плунжерных пар. Возможна также и обработка плоскости 2 с целью создания на ее поверхности необходимой структуры для удержания смазки. Если учесть, что ресурс уплотнителя 10 при использовании его в описываемом поршне 6 значительно повысится, то в этом случае увеличение стоимости за счет дополнительной операции притирки скомпенсируется при эксплуатации.

Введение дополнительной операции обработки плоскости 2 приведет к заметному улучшению уплотнения цилиндра 9 и лучшей теплопередаче от уплотнителя 10 к вставке 5.

Кроме того, при реализации описываемого способа возможно изготовление разных частей вставки 5 из различных материалов, так как требования к различным участкам, образующим канавку 3, различны.

Таким образом, описываемый способ при помощи простых технологических операций и средств позволяет обеспечить установку в кольцевую канавку поршня неразрезное кольцо, которое, в свою очередь, решает серьезные проблемы поршневых машин, связанные со значительными механическими потерями в цилиндропоршневой паре. Применение описываемого способа при изготовлении двигателя внутреннего сгорания, в совокупности с другими конструктивными решениями, позволит повысить его механический КПД до уровня, сопоставимого с механическим КПД газотурбинного двигателя.

| название | год | авторы | номер документа |

|---|---|---|---|

| УПЛОТНИТЕЛЬНОЕ УСТРОЙСТВО ЦИЛИНДРОПОРШНЕВОЙ ГРУППЫ | 2002 |

|

RU2252331C2 |

| УПЛОТНИТЕЛЬНЫЙ УЗЕЛ ПОРШНЕВОГО ДВИГАТЕЛЯ ВНУТРЕННЕГО СГОРАНИЯ | 2014 |

|

RU2581749C1 |

| ЦИЛИНДРОПОРШНЕВАЯ ГРУППА ДВИГАТЕЛЯ ВНУТРЕННЕГО СГОРАНИЯ С ЩЕЛЕВОЙ ПРОДУВКОЙ | 2014 |

|

RU2581752C1 |

| СОСТАВНОЙ ШАТУННО-ПОРШНЕВОЙ УЗЕЛ С УПЛОТНИТЕЛЕМ ЦИЛИНДРОПОРШНЕВОЙ ГРУППЫ ДВИГАТЕЛЯ ВНУТРЕННЕГО СГОРАНИЯ | 2010 |

|

RU2461727C2 |

| КОЛЬЦЕВОЕ УПЛОТНЕНИЕ ЦИЛИНДРОПОРШНЕВОЙ ГРУППЫ ДВИГАТЕЛЕЙ ВНУТРЕННЕГО СГОРАНИЯ | 2003 |

|

RU2239717C1 |

| Уплотнение цилиндропоршневой группы поршневой машины | 1987 |

|

SU1703847A1 |

| ПОРШНЕВОЕ УПЛОТНЕНИЕ | 2003 |

|

RU2312263C2 |

| ДВИГАТЕЛЬ ВНУТРЕННЕГО СГОРАНИЯ С ЩЕЛЕВЫМ ГАЗОРАСПРЕДЕЛЕНИЕМ | 1996 |

|

RU2103525C1 |

| ПОРШНЕВОЕ УПЛОТНЕНИЕ | 1990 |

|

RU2037703C1 |

| Газоуплотнение цилиндропоршневой группы двигателя внутреннего сгорания | 2020 |

|

RU2750742C1 |

Изобретение относится к области машиностроения, в частности к способам изготовления поршней преимущественно двигателей внутреннего сгорания. Технический результат: снижение механических потерь и повышение надежности работы двигателя. При изготовлении поршня путем предварительного изготовлении вставки с кольцевой канавкой для разрезного уплотнителя и соединения вставки с поршнем вставку выполняют, по меньшей мере, из двух частей, на одной из которых выполнена уплотняемая плоскость канавки, контактирующая с плоскостью уплотнителя, причем перед скреплением частей вставки между ними в кольцевую канавку закладывают неразрезное кольцо, после чего соединяют вставку с поршнем. Установка неразрезного кольца препятствует прохождению продуктов сгорания в кольцевую полость в канавке за уплотнителем. Таким образом, использование неразрезного кольца в системе уплотнения поршневой машины позволяет значительно снизить механические потери в цилиндропоршневой паре, а описываемый способ изготовления при помощи простых технологических операций и средств позволяет обеспечить установку в кольцевую канавку поршня неразрезного кольца, которое, в свою очередь, решает серьезные проблемы поршневых машин, связанные со значительными механическими потерями в цилиндропоршневой паре. 11 з.п. ф-лы, 6 ил.

| US 2996342 А, 15.08.1961 | |||

| US 3118712 А, 21.06.1964 | |||

| DE 29144565 A1, 23.10.1980 | |||

| US 5477821 А, 26.12.1995 | |||

| ПОРШЕНЬRr~T -7- г— - ! i 1 L-JSf>&fi!|n 0'_':i::^:"fr:-;Tr5 чн^^;J,4 i.-o;.;L.r ^уй | 1971 |

|

SU418624A1 |

| SU 1176849 А, 30.11.1981. | |||

Авторы

Даты

2005-05-20—Публикация

2002-08-29—Подача