Настоящее изобретение относится к крепежному устройству, более конкретно к гидравлическому крепежному устройству, содержащему гидравлическую муфту.

Существует много способов крепления двух деталей друг к другу. Например, в сталелитейной промышленности необходимо разместить подставку на каждой части вала и закрепить вал в определенной позиции относительно оси подставки. Обычно вал имеет участок с меньшим диаметром, который расположен около конца вала, но не на самом конце. Таким образом, каждый конец вала имеет головную часть, которая при использовании выступает за концевую часть соответствующей подставки. Разрезное кольцо расположено и закреплено вокруг участка с уменьшенным диаметром и находится между головной частью и соответствующей подставкой с целью закрепить вал в определенной позиции относительно подставок. Разрезные кольца, используемые как описано выше, обычно имеют большой вес, до 16 кг, и обычно прикрепляются к валу вручную. Такое закрепление колец является неудобным и труднореализуемым и может иметь последствия для здоровья и безопасности. Кроме того, так как закрепление и снятие разрезного кольца проводится с применением силы, то можно повредить вал, подставку и/или разрезное кольцо.

В соответствии с первым аспектом настоящего изобретения предложено крепежное устройство, предназначенное для закрепления вдоль оси первой кольцеобразной сборочной единицы в некотором положении на второй сборочной единице таким образом, что первый конец второй сборочной единицы выступает за первый конец первой сборочной единицы и указанное устройство содержит:

кольцеобразный корпус, форма и размеры которого позволяют насаживать его на первый конец второй сборочной единицы, при этом он располагается рядом с первым концом первой сборочной единицы;

кольцеобразный поршень, выполненный с возможностью перемещения вдоль оси внутри указанного корпуса;

по меньшей мере, один направляющий элемент, воздействующий на указанный поршень и выступающий через соответствующее отверстие указанного корпуса, для контакта с первым концом первой сборочной единицы;

крепежные элементы, касающиеся первого конца второй сборочной единицы, которые противодействуют осевому перемещению указанного корпуса от указанной первой сборочной единицы;

средства для создания давления, предназначенные для воздействия на указанный поршень и тем самым прикладывающие усилие к, по меньшей мере, одному направляющему элементу, которое направлено от первого конца первой сборочной единицы.

Средства для создания давления выполнены в виде упругих элементов или в виде гидравлических устройств.

Средства для создания давления могут содержать упругие элементы, а крепежное устройство, кроме того, может содержать гидравлические средства. Крепежное устройство может иметь разную осевую длину в рабочем и нерабочем положении. Осевая длина крепежного устройства в нерабочем положении может быть больше, чем расстояние между первым концом первой сборочной единицы и первым концом второй сборочной единицы, причем корпус устройства выполнен с возможностью установки между указанными концами, при этом все крепежные элементы - не закреплены. Осевая длина крепежного устройства в рабочем положении может быть такой, что кольцеобразный корпус и все крепежные элементы установлены между первым концом первой сборочной единицы и первым концом второй сборочной единицы. Осевая длина крепежного устройства может уменьшаться при переходе от нерабочего положения к рабочему положению для размещения устройства в рабочем положении между упомянутыми концами. В нерабочем положении единственная или каждая направляющая часть кольцеобразного поршня может выступать через соответствующее отверстие в кольцеобразном корпусе и располагаться у первого конца первой сборочной единицы. Таким образом, осевая длина крепежного устройства может быть слишком большой для того, чтобы также расположить единственный или все крепежные элементы между первым концом первой сборочной единицы и первым концом второй сборочной единицы. Для того чтобы уменьшить осевую длину крепежного устройства (чтобы привести его в рабочее состояние) можно надавить на кольцеобразный поршень с помощью гидравлических устройств, противодействуя тем самым упругим средствам, и, хотя бы частично, втянуть в кольцеобразный корпус все направляющие части кольцеобразного поршня. Тогда осевая длина крепежного устройства может стать достаточно малой для того, чтобы дать возможность расположить все крепежные элементы между первым концом первой сборочной единицы и первым концом второй сборочной единицы. Давление, с помощью которого гидравлические устройства действуют на кольцеобразный поршень, можно сбросить, когда крепежное устройство будет установлено в рабочее положение. Упругие элементы могут действовать самостоятельно для того, чтобы толкать все направляющие части кольцеобразного поршня до соприкосновения с первым концом первой сборочной единицы, и толкать все имеющиеся крепежные элементы до соприкосновения с первым концом второй сборочной единицы. Крепление первой и второй сборочных единиц относительно друг друга может достигаться и поддерживаться с помощью давления, создаваемого упругими элементами.

Средства для создания давления выполнены в виде гидравлических устройств, а крепежное устройство, кроме того, может содержать упругие элементы. Гидравлические устройства могут создавать гидравлическое давление в устройстве, с целью привести его в рабочее положение и поддерживать его в данном положении. Гидравлические устройства могут создавать гидравлическое давление между кольцеобразным поршнем и кольцеобразным корпусом для того, чтобы переместить все направляющие части кольцеобразного поршня до соприкосновения с первым концом первой сборочной единицы, и переместить все крепежные элементы до соприкосновения с первым концом второй сборочной единицы. Если при использовании устройства первая сборочная единица отодвинется от первого конца второй сборочной единицы или расстояние между первой и второй сборочными единицами увеличится каким-либо другим образом, то усилие, прикладываемое гидравлическими устройствами, к первой и второй сборочным единицам, может частично уменьшиться или полностью исчезнуть, что, очевидно, не желательно. Тогда возможно, чтобы упругие элементы давили на первую и вторую сборочные единицы. Упругие элементы могут толкать все имеющиеся направляющие части кольцеобразного поршня до соприкосновения с первым концом первой сборочной единицы и толкать все имеющиеся крепежные элементы до соприкосновения с первым концом второй сборочной единицы. Упругие элементы могут располагаться между основной частью кольцеобразного поршня и всеми направляющими частями кольцеобразного поршня для того, чтобы толкать указанные направляющие части до соприкосновения с первым концом первой сборочной единицы. Упругие элементы сжимаются благодаря работе гидравлических устройств, при установке устройства в рабочее положение. Также устройство может содержать блокирующую муфту. Она может располагаться вокруг кольцеобразного поршня и использоваться для обеспечения механической фиксации, для поддержания усилия между первой и второй сборочными единицами. Далее устройство может содержать упругие элементы, действующие между кольцеобразным корпусом и всеми направляющими частями кольцеобразного поршня. Это может быть использовано при приведении крепежного устройства в нерабочее положение для перемещения всех направляющих частей кольцеобразного поршня от первой сборочной единицы, и таким образом, обеспечена возможность снятия устройства с первой сборочной единицы.

Упругие средства могут содержать один или несколько упругих элементов. Единственный или каждый упругий элемент выполнен в виде пружины, например винтовой цилиндрической или тарельчатой. Может устанавливаться один или более пакетов упругих элементов, например шестнадцать или тридцать два пакета упругих элементов. Когда устанавливается два или более пакетов упругих элементов, то пакеты могут располагаться по окружности кольцеобразного корпуса. Когда устанавливается два или более пакета упругих элементов, то пакеты могут располагаться вокруг кольцеобразного поршня. Единственный или каждый пакет упругих элементов может быть расположен в кольцеобразном поршне. Единственный или каждый пакет упругих элементов может быть расположен в полости кольцеобразного поршня. Единственный или каждый пакет упругих элементов может быть в основном выровнен по отношению к направляющей части кольцеобразного поршня. Единственный или каждый пакет упругих элементов может быть расположен вокруг некоторого участка направляющей части кольцеобразного поршня.

В гидравлических устройствах выполнено, по меньшей мере, одно отверстие в кольцеобразном корпусе, которое ведет, по меньшей мере, к одной полости между кольцеобразным поршнем и кольцеобразным корпусом. Через отверстие поступает рабочая жидкость, например консистентная смазка, во все имеющиеся полости. Отверстие также предназначено для вывода рабочей жидкости из всех имеющихся полостей. В гидравлических устройствах выполнены две пары отверстий, первое из которых предназначено для подачи рабочей жидкости во все имеющиеся полости, и через второе отверстие рабочая жидкость выводится из всех имеющихся полостей. В гидравлических средствах могут быть выполнены две или более пар отверстий. Первое отверстие каждой пары может быть использовано для подачи рабочей жидкости во все имеющиеся полости, а второе отверстие каждой пары может использоваться для вывода рабочей жидкости из всех имеющихся полостей. В одном из целесообразных вариантов осуществления данного изобретения для подачи и вывода рабочей жидкости используется только одна пара отверстий, другая пара или пары заблокированы. Отверстия могут блокироваться с помощью заглушек. То, какая пара отверстий используется, зависит от положения этих отверстий на кольцеобразном корпусе при использовании крепежного устройства. Когда существует более одной полости, то выполнен один или более каналов, например в кольцеобразном поршне, для того, чтобы данные полости сообщались между собой.

Кольцеобразный корпус может быть выполнен, по меньшей мере, частично, пустотелым. Кольцеобразный корпус имеет первую и вторую боковые стенки и торцевую стенку. Единственное или каждое отверстие кольцеобразного корпуса выполнено в торцевой стенке. Торцевая стенка должна быть снабжена одним или несколькими внутренними буртиками. Кольцеобразный корпус имеет закрывающую плиту. Целесообразно, чтобы закрывающая плита была прикреплена к боковым стенкам, например, с помощью одного или нескольких болтов с головками. Закрывающая плита может служить торцевой стенкой кольцеобразного корпуса. Средства для создания давления выполнены с возможностью воздействия на единственный или каждый крепежный элемент через закрывающую плиту.

Кольцеобразный поршень в поперечном сечении обычно может иметь Т-образную форму. Кольцеобразный поршень может быть снабжен одним или несколькими выступами. Единственный или несколько выступов кольцеобразного поршня могут взаимодействовать с одним или несколькими буртиками торцевой стенки кольцеобразного корпуса. Кольцеобразный поршень может быть снабжен одним или несколькими направляющими частями, выполненными в виде хвостовиков. Единственный или каждый хвостовик может быть совмещен с выемкой, выполненной в кольцеобразном поршне. Единственный или каждый хвостовик выполнен с возможностью неподвижного или подвижного крепления к кольцеобразному поршню. Крепежное устройство может содержать одну или несколько направляющих частей, выполненных в виде штоков. Единственный или каждый шток примыкает к кольцеобразному поршню. Единственный или каждый шток может быть совмещен с выемкой, выполненной в кольцеобразном поршне. Единственный или каждый шток выполнен с возможностью неподвижного или подвижного соединения с кольцеобразным поршнем. Единственный или каждый шток выполнен с возможностью соединения с хвостовиком кольцеобразного поршня.

Предпочтительным является то, что в кольцеобразном корпусе расположено одно или более уплотнений. Одно или более уплотнений выполнено с возможностью установки между кольцеобразным поршнем и кольцеобразным корпусом. Одно или более уплотнений может располагаться между единственным или несколькими выступами кольцеобразного поршня и единственным или несколькими буртиками торцевой стенки кольцеобразного корпуса. Единственное или каждое уплотнение может иметь форму кольца. Единственное или каждое уплотнение выполнено в виде уплотнительного кольца.

Все крепежные элементы могут быть выполнены в виде дугообразной пластины. Единственный, каждый или несколько крепежных элементов могут быть прикреплены к кольцеобразному корпусу с возможностью перемещения от позиции “открыто”, при которой единственный или каждый крепежный элемент не прилегает ко второй сборочной единице, до позиции “закрыто”, при которой единственный или каждый крепежный элемент прилегает ко второй сборочной единице. Единственный или каждый крепежный элемент может быть снабжен фиксаторами, предназначенными для фиксации элемента в положении “открыто” и/или положении “закрыто”. Фиксаторы могут содержать один или несколько подпружиненных штифтов.

Целесообразным является то, что крепежное устройство расположено на кольцеобразной первой сборочной единице. Крепежное устройство может быть снабжено средствами установки, которые прикрепляют его к первой сборочной единице. Средства установки выполнены в виде ободка на кольцеобразном корпусе. Ободок снабжен одним или более штифтами, которые закрепляют крепежное устройство на первой сборочной единице. Средства установки могут располагаться рядом с соответствующим ободком, который находится на первой сборочной единице. Средства установки могут располагаться рядом с соответствующей канавкой, которая выполнена на первой сборочной единице.

Одно крепежное устройство расположено между первой и второй сборочными единицами для того, чтобы закрепить их друг относительно друга. В другом случае два или более крепежных устройств размещены между первой и второй сборочными единицами для закрепления их друг относительно друга. Два или более крепежных устройства могут быть расположены по существу под одинаковыми углами вокруг кольцеобразной первой сборочной единицы.

В целесообразных вариантах осуществления изобретения, одно крепежное устройство располагается между первой и второй сборочными единицами и крепежное устройство по существу имеет кольцеобразную форму. Крепежное устройство имеет кольцеобразный корпус, расположенный на кольцеобразной первой сборочной единице. Кольцеобразный корпус содержит кольцеобразный поршень. На кольцеобразном поршне может быть выполнена одна направляющая часть, по существу цилиндрической формы и выступающая через круглое отверстие в кольцеобразном корпусе. Поршень имеет по существу кольцеобразную форму и содержит множество направляющих частей, которые находятся на примерно одинаковых расстояниях по окружности кольцеобразного поршня. Направляющие части выполнены в виде цилиндрического хвостовика кольцеобразного поршня или присоединяются к нему. Упругие средства содержат один или несколько упругих элементов, которые, по существу имеют кольцеобразную форму. Пакет кольцеобразных упругих элементов может располагаться внутри кольцеобразного поршня. Целесообразно, чтобы по окружности кольцеобразного поршня, на практически равных расстояниях друг от друга, располагалось некоторое количество пакетов упругих элементов. Целесообразно, чтобы положение упругих элементов соотносилось с расположением направляющих частей кольцеобразного поршня. Пакеты упругих элементов могут располагаться в полостях кольцеобразного поршня или вокруг некоторого элемента направляющих частей кольцеобразного поршня. Целесообразно, чтобы кольцеобразное крепежное устройство содержало два крепежных элемента, каждый из которых имеет форму дугообразной пластины.

Целесообразно, чтобы крепежное устройство было предназначено для закрепления вала относительно подставки.

Когда средства для создания давления содержат упругие элементы, а крепежное устройство, дополнительно содержит гидравлические устройства, при этом закрепляют, по меньшей мере, одно крепежное устройство на первой сборочной единице таким образом, что кольцеобразный корпус, но все крепежные элементы расположены между первым концом первой сборочной единицы и первым концом второй сборочной единицы и все направляющие части расположены рядом с первым концом первой сборочной единицы. Далее этапы заключаются в приложении гидравлического давления посредством гидравлических устройств к устройству с целью подтолкнуть кольцеобразный поршень, преодолевая сопротивление одного или нескольких упругих элементов, так, чтобы все направляющие части кольцеобразного поршня, по меньшей мере, частично вошли внутрь кольцеобразного корпуса в направлении от первого конца первой сборочной единицы, перемещении устройства по оси по направлению к первому концу первой сборочной единицы, перемещении всех крепежных элементов в положение “закрыто”, при котором они прилегают ко второй сборочной единице, сбросе гидравлического давления в устройстве, при этом упругие элементы перемещают все направляющие части до соприкосновения с первым концом первой сборочной единицы и перемещают все крепежные элементы до соприкосновения с первым концом второй сборочной единицы, так, что первый конец второй сборочной единицы отодвигается от первого конца первой сборочной единицы и, учитывая, что второй конец первой сборочной единицы расположен в некоторой позиции относительно второй сборочной единицы, то сборочные единицы крепятся друг к другу.

Когда средства для создания давления содержат гидравлические устройства, а крепежное устройство, кроме того, содержит упругие элементы, при этом существует этап закрепления, по меньшей мере, одного крепежного устройства на первой сборочной единице таким образом, что оно расположено между первым концом первой сборочной единицы и первым концом второй сборочной единицы, перемещения всех крепежных элементов в положение “закрыто”, при котором они прилегают ко второй сборочной единице. Далее этапы заключаются в приложении гидравлического давления посредством гидравлических устройств к крепежному устройству с целью переместить все направляющие части кольцеобразного поршня до соприкосновения с первым концом первой сборочной единицы и переместить все крепежные элементы до соприкосновения с первым концом второй сборочной единицы таким образом, что первый конец второй сборочной единицы отодвигается от первого конца первой сборочной единицы, при этом второй конец первой сборочной единицы расположен в соответствующей позиции относительно второй сборочной единицы и сборочные единицы закрепляют друг относительно друга. В результате описанных выше действий упругие средства сжимаются и, если первая сборочная единица отодвинется от первого конца второй сборочной единицы, то указанные средства будут толкать все имеющиеся направляющие части до соприкосновения с первым концом первой сборочной единицы и будут толкать все имеющиеся крепежные элементы до соприкосновения с первым концом второй сборочной единицы и таким образом поддерживается приложение, по меньшей мере, части усилия, прикладываемого между двумя сборочными единицами.

В соответствии с третьим аспектом настоящего изобретения предложено крепежное устройство, предназначенное для крепления двух сборочных единиц: первой, имеющей кольцеобразную форму и второй, которая расположена внутри первой сборочной единицы таким образом, что первый конец второй сборочной единицы выступает за первый конец первой сборочной единицы и второй конец первой сборочной единицы расположен в соответствующей позиции относительно второй сборочной единицы. Устройство содержит кольцеобразный корпус, кольцеобразный поршень, установленный в кольцеобразном корпусе с возможностью перемещения так, что, по меньшей мере, одна направляющая часть кольцеобразного поршня или остается внутри кольцеобразного корпуса или выступает через соответствующее отверстие в кольцеобразном корпусе, по меньшей мере, одного упругого элемента, который установлен внутри кольцеобразного корпуса и действует на кольцеобразный поршень, и, по меньшей мере, один крепежный элемент, прикрепленный к кольцеобразному корпусу так, что в рабочем положении крепежного устройства, кольцеобразный корпус расположен между первым концом первой сборочной единицы и первым концом второй сборочной единицы, и единственный или каждый упругий элемент действует между кольцеобразным поршнем, перемещая все направляющие части кольцеобразного поршня до соприкосновения с первым концом первой сборочной единицы, и всеми крепежными элементами, перемещая эти крепежные элементы до соприкосновения с первым концом второй сборочной единицы, таким образом, что первый конец второй сборочной единицы перемещается от первого конца первой сборочной единицы, а, так как при этом расположение второго конца первой сборочной единицы сохраняется по отношению ко второй сборочной единице, то две сборочные единицы крепятся относительно друг друга.

В соответствии с четвертым аспектом настоящего изобретения предложено крепежное устройство, предназначенное для крепления двух сборочных единиц: первой, имеющей кольцеобразную форму и второй, которая расположена внутри первой сборочной единицы таким образом, что первый конец второй сборочной единицы выступает за первый конец первой сборочной единицы и второй конец первой сборочной единицы расположен в соответствующей позиции относительно второй сборочной единицы. Устройство содержит кольцеобразный корпус, кольцеобразный поршень, установленный в кольцеобразном корпусе с возможностью перемещения так, что, по меньшей мере, одна направляющая часть кольцеобразного поршня или остается внутри кольцеобразного корпуса или выступает через соответствующее отверстие в кольцеобразном корпусе, гидравлических устройств, которые установлены внутри кольцеобразного корпуса и предназначены для воздействия на кольцеобразный поршень, и, по меньшей мере, один крепежный элемент, прикрепленный к кольцеобразному корпусу так, что в рабочем положении крепежного устройства, кольцеобразный корпус расположен между первым концом первой сборочной единицы и первым концом второй сборочной единицы и гидравлические устройства действуют между кольцеобразным поршнем, перемещая все направляющие части кольцеобразного поршня до соприкосновения с первым концом первой сборочной единицы, и всеми крепежными элементами, перемещая все крепежные элементы до соприкосновения с первым концом второй сборочной единицы, таким образом, что первый конец второй сборочной единицы перемещается от первого конца первой сборочной единицы, а, так как при этом расположение второго конца первой сборочной единицы сохраняется по отношению ко второй сборочной единице, то две сборочные единицы крепятся друг к другу.

Варианты осуществления данного изобретения далее описаны только на примерах, со ссылками на прилагаемые чертежи фигур, на которых показано:

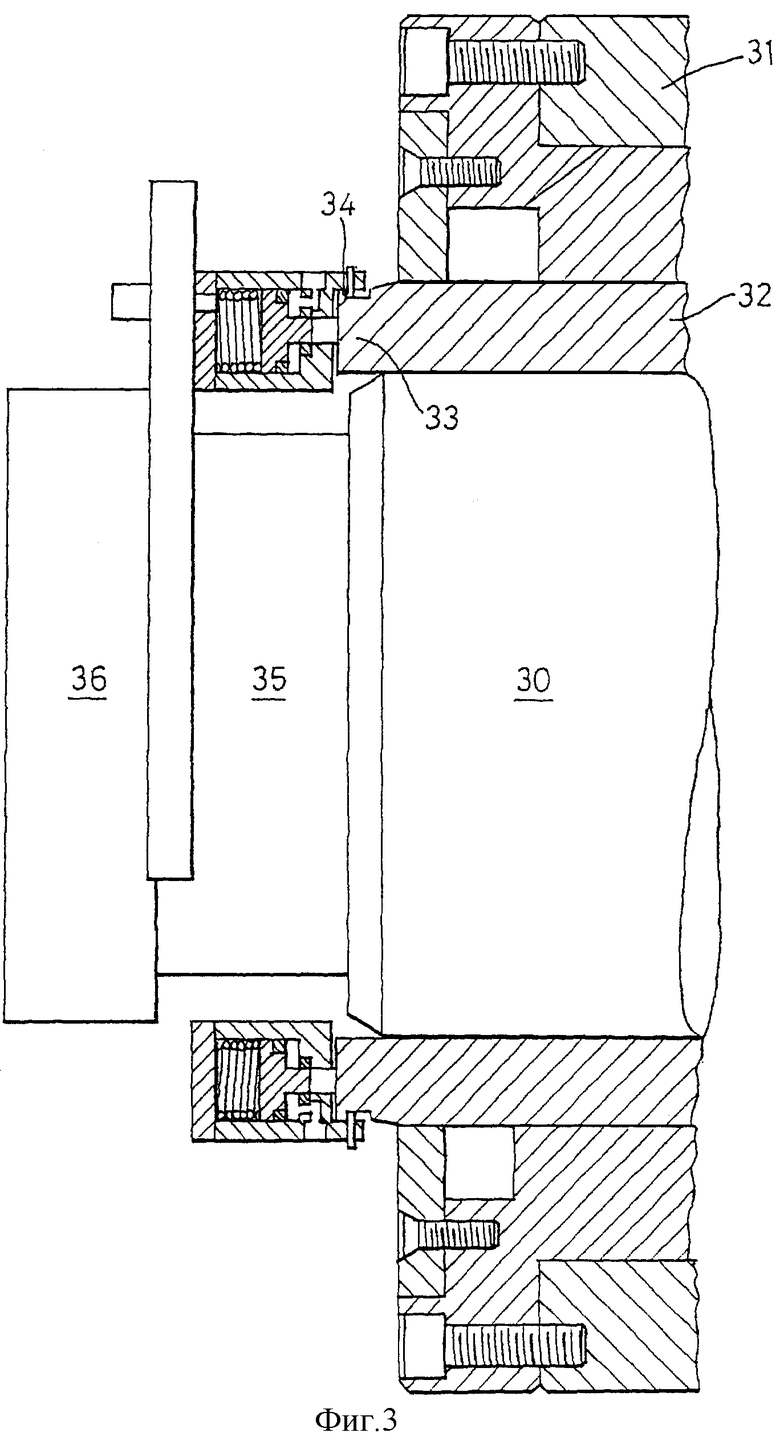

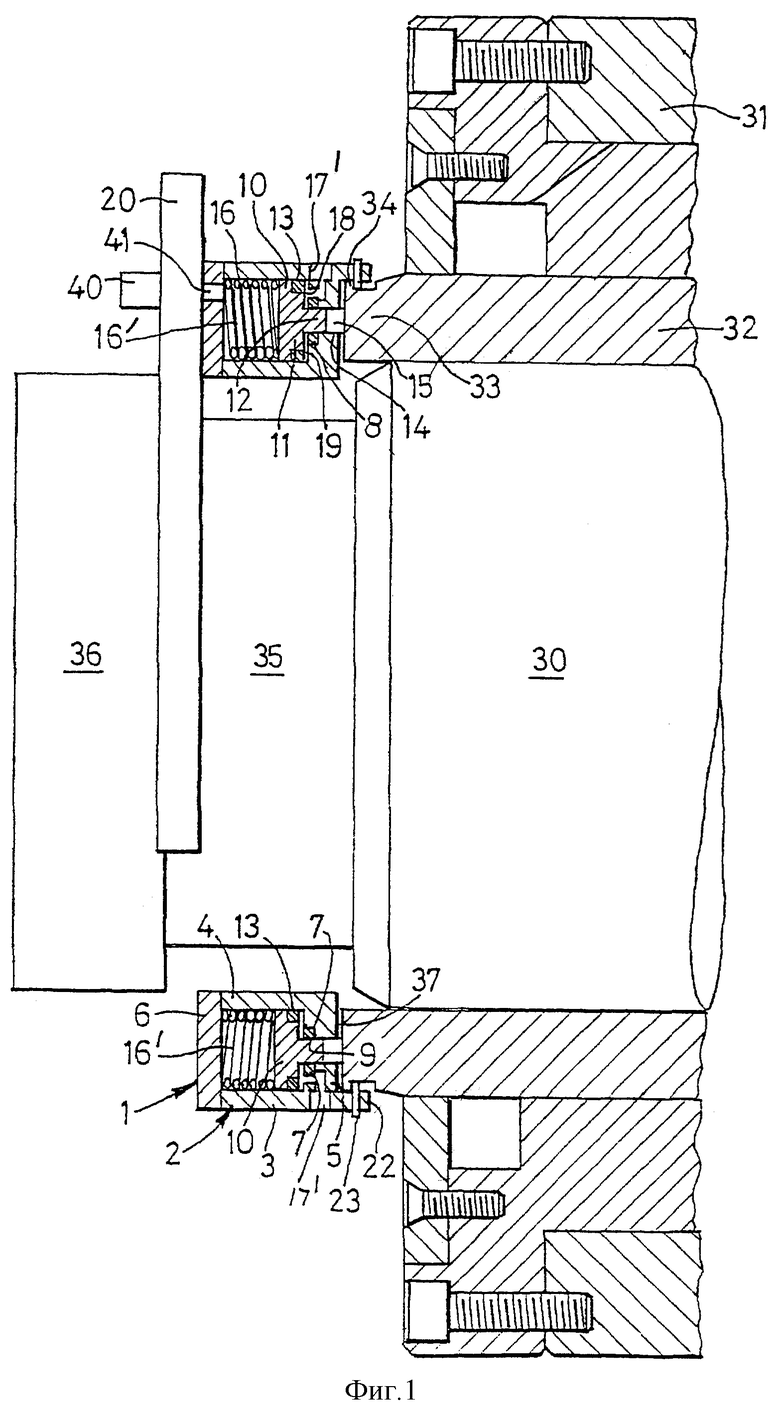

на фиг.1 поперечный разрез крепежного устройства, по первому варианту выполнения изобретения, и поперечный разрез первой и второй сборочных единиц, которые необходимо скрепить. Устройство показано в нерабочем положении;

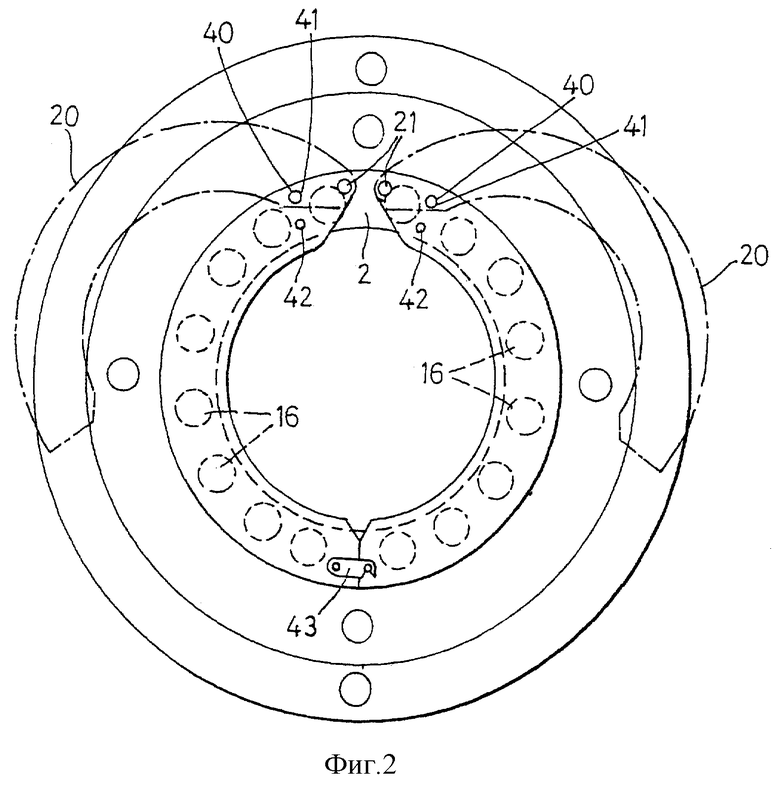

на фиг.2 - схематично, вид с торца крепежного устройства, изображенного на фиг.1;

на фиг.3 - поперечный разрез крепежного устройства, показанного на фиг.1 и 2, и поперечный разрез первой и второй сборочных единиц. Крепежное устройство показано в положении, которое является промежуточным по отношению к положениям, изображенным на фигурах 1 и 4;

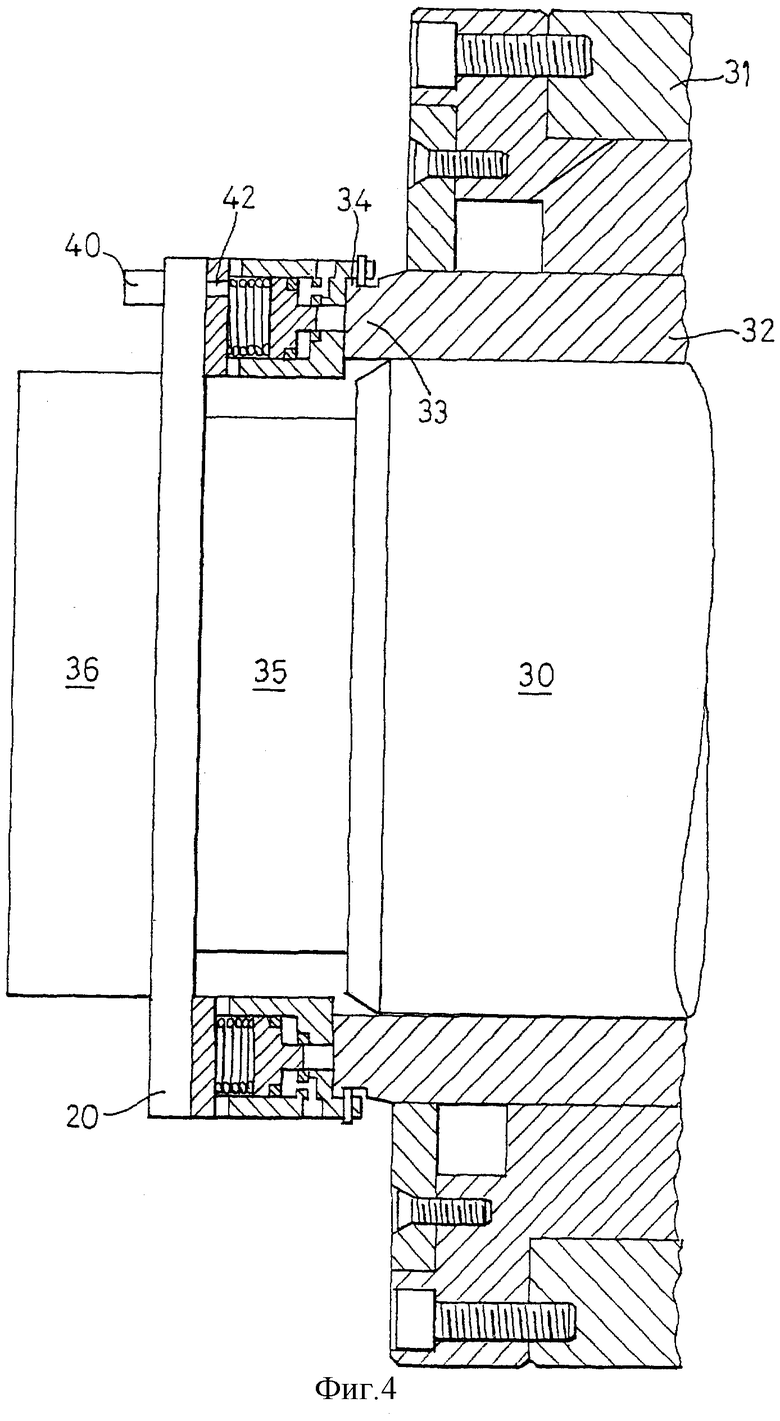

на фиг.4 - поперечный разрез крепежного устройства, соответствующего фиг.1-3, и поперечный разрез первой и второй сборочных единиц. Крепежное устройство показано в рабочем положении;

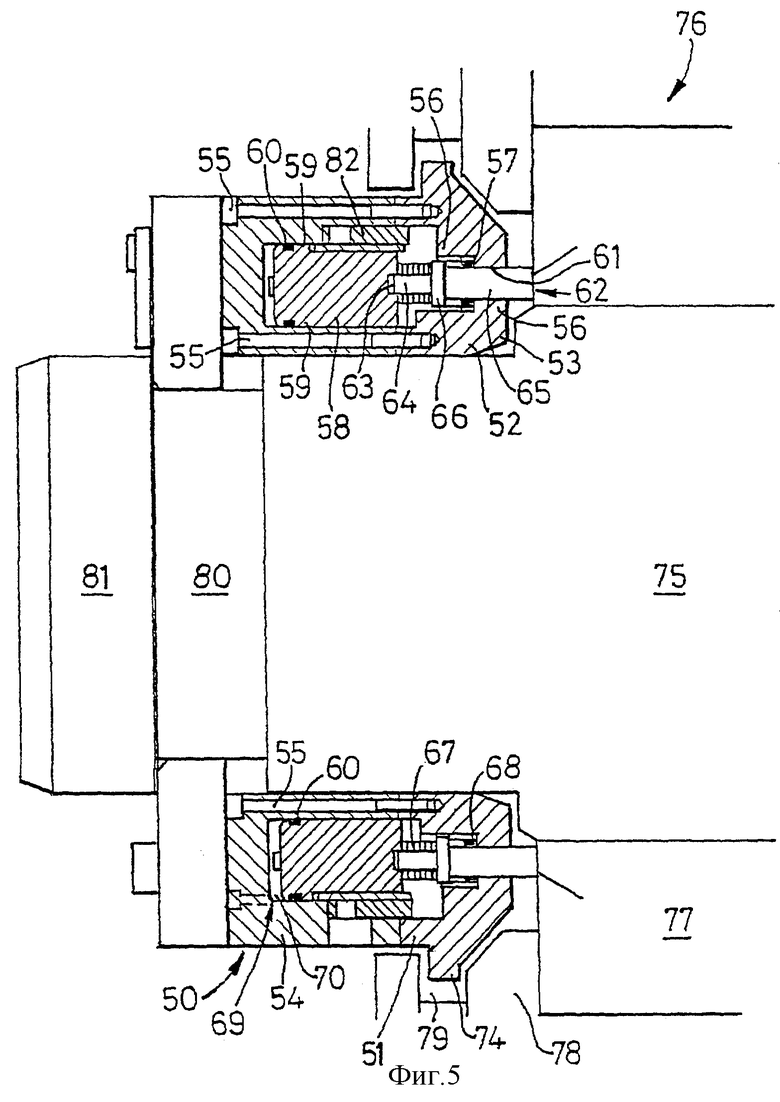

на фиг.5 - поперечный разрез крепежного устройства, в соответствии с другим предпочтительным вариантом выполнения изобретения, и поперечный разрез первой и второй сборочных единиц, которые необходимо скрепить. Крепежное устройство показано в рабочем положении и

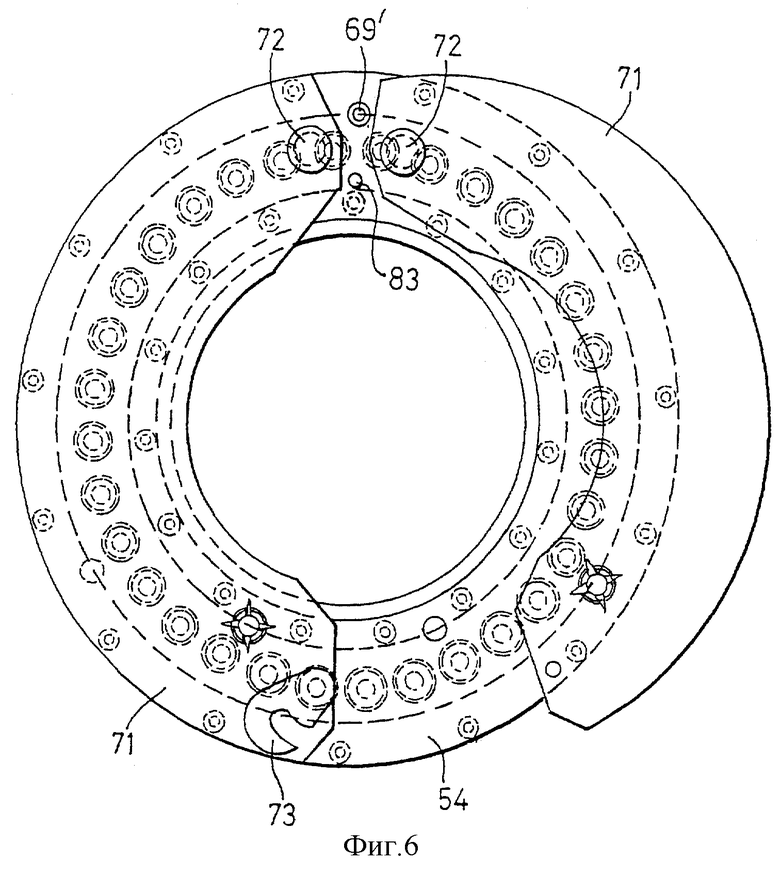

на фиг.6 - схематично вид с торца крепежного устройства, соответствующего фиг.5.

Как показано на фиг.1, крепежное устройство 1 содержит кольцеобразный корпус 2, который по существу выполнен пустотелым и который имеет внешнюю кольцеобразную боковую стенку 3, внутреннюю кольцеобразную боковую стенку 4 и внутреннюю радиальную торцевую стенку 5. Внешней радиальной торцевой стенкой для кольцеобразного корпуса служит закрывающая плита 6, которая крепится к двум боковым стенкам с помощью винтов с головками (не показаны). Внутренняя радиальная торцевая стенка 5 снабжена внутренними кольцеобразными буртиками 7. Уплотнительные кольца 8 установлены на буртиках 7. Между буртиками выполнена кольцеобразная канавка 9. Кольцеобразный поршень 10 расположен внутри кольцеобразного корпуса 2 крепежного устройства. Обычно, в поперечном сечении кольцеобразный поршень имеет Т-образную форму и имеет кольцеобразные выступы 11 и цилиндрический хвостовик 12, расположенный между выступами. Уплотнительные кольца 13 установлены на выступах 11.

На шестнадцати позициях кольцеобразного корпуса 2 (смотри фиг.2) крепежного устройства расположено некоторое количество дополнительных элементов. В каждой позиции во внутренней радиальной торцевой стенке 5 выполнено отверстие 14 (фиг.1). Отверстие имеет по существу тот же диаметр, что и канавка 9, и соединена с ней. Направляющий элемент 15 кольцеобразного поршня, в виде штока, расположен в отверстии, на шток нанесена консистентная смазка, и шток свободно ходит в отверстии. Шток граничит с хвостовиком 12 кольцеобразного поршня. В нерабочем положении крепежного устройства шток расположен в отверстии 14 и выступает за внутреннюю поверхность внутренней радиальной торцевой стенки 5 кольцеобразного корпуса 2. В кольцеобразном корпусе на каждой из шестнадцати позиций выполнена полость 16 и в ней находится упругий элемент 16', в частности, пакет шестивитковых винтовых цилиндрических пружин. Указанные пружины в свободном состоянии имеют такую длину, что выступают за границы полости кольцеобразного поршня. Когда закрывающая плита 6 прикручена винтами к кольцеобразному корпусу, то пружины сжимаются и воздействуют на кольцеобразный поршень, толкая кольцеобразный поршень 10 по направлению к внутренней радиальной торцевой стенке 5 кольцеобразного корпуса 2, при этом шток 15 проходит через отверстие 14 и выступает из кольцеобразного корпуса 2. Гидравлические устройства 17 устроены следующим образом. Для двух из упомянутых выше позиций в боковой стенке 3 кольцеобразного корпуса 2 выполнены отверстия 17'. Отверстия 17' соединяются с первой кольцеобразной полостью 18, расположенной между кольцеобразным поршнем 10 и внутренней радиальной торцевой стенкой 5 кольцеобразного корпуса 2. В кольцеобразном поршне выполнены каналы (не показаны), которые соединяют первую кольцеобразную полость со второй кольцеобразной полостью 19, расположенной между кольцеобразным поршнем 10 и внутренней радиальной торцевой стенкой 5. Одно отверстие 17' служит для подачи в полости рабочей жидкости гидравлической системы, а второе отверстие используется для отвода данной рабочей жидкости из полостей.

Далее крепежное устройство содержит пару крепежных элементов 20, выполненных в виде крепежных кронштейнов. Каждый кронштейн представляет собой дугообразную пластину и подвижно прикреплен к закрывающей плите 6 штифтом 21 (фиг.2) так, что кронштейны могут вращаться от позиции “открыто”, изображенной пунктирными линиями на фиг.1 и 3, до позиции “закрыто”, показанной сплошными линиями на фиг.2 и 4. Посредством установки в отверстиях 41 (фиг.2), подпружиненных пальцев 40, можно фиксировать крепежные элементы 20 в позиции “открыто”. Для того чтобы крепежные элементы переместить в положение “закрыто”, вынимают пальцы из отверстий 41 и поворачивают крепежные элементы в положение “закрыто”. Располагая в отверстиях 42 пальцы можно зафиксировать крепежные элементы 20 в позиции “закрыто”. Внутренняя радиальная торцевая стенка 5 кольцеобразного корпуса 2 крепежного устройства имеет кольцеобразный ободок 22, в котором расположен один или более штифтов 23.

Далее описана работа крепежного устройства со ссылками на фиг.1, 3 и 4. Крепежное устройство используется для крепления второй сборочной единицы 30, в виде вала и первой сборочной единицы 31 в виде цилиндрической подставки в определенной позиции друг относительно друга. Крепежное устройство расположено между первым концом вала и первым концом подставки. Второй конец подставки расположен в определенной позиции относительно вала, опираясь на выступ (не показано), который имеет вал. Второй конец вала выполнен с возможностью крепления ко второй подставке с помощью крепежного устройства так, как здесь описано. Показанная на рисунках подставка включает в себя цилиндрический фланец опоры 32, который имеет концевую часть 33 меньшего диаметра. Концевая часть имеет ободок 34. Ободок 22 внутренней радиальной торцевой стенки 5 крепежного устройства расположен над концевой частью 33 и штифты 23 расположены за ободком 34 фланца опоры. Это сделано для того, чтобы не допустить случайное снятие крепежного устройства с фланца опоры. Крепежное устройство подвижно прикрепляется к фланцу опоры: ободки расположены так, что крепежное устройство надежно крепится к фланцу опоры, но это устройство может перемещаться по оси по отношению к фланцу. У данного крепежного устройства есть хорошее свойство: если нужно разъединить вал и подставку, то устройство может оставаться присоединенным к фланцу опоры, нет необходимости его оттуда снимать.

Первый конец второй сборочной единицы 30, выполненной в виде вала, имеет зауженную часть 35, которая имеет уменьшенный диаметр, и головную часть 36. Для того чтобы прикрепить вал к подставке первый конец вала вводится через отверстие подставки таким образом, что зауженная часть 35 была окружена крепежным устройством, а головная часть 36 выступала за закрывающую плиту 6 крепежного устройства, как показано на фигуре 1. Вал имеет тот же диаметр, что и фланец опоры 32, и свободно движется вдоль фланца опоры. Длина крепежного устройства по оси (исключая кольцевой ободок 22) в нерабочем состоянии, показанном на фиг.1, обычно составляет примерно 61 мм. Эта длина больше осевой длины зауженной части 35 вала. В данном положении крепежные элементы 20 выступают за зауженную часть 35, как показано на фиг.1, и не контактируют с головной частью 36 вала, как показано на фиг.2.

Для того чтобы привести крепежное устройство в рабочее положение, гидравлические устройства 17 через одно из отверстий 17' подают консистентную смазку из нагнетателя смазки в первую кольцевую полость 18 и оттуда через каналы в кольцеобразном поршне 10 во вторую кольцевую полость 19. Подача жидкости в данные полости заставляет кольцеобразный поршень 10 отодвигаться от внутренней радиальной торцевой стенки 5 кольцеобразного корпуса 2, кольцеобразный поршень движется, преодолевая силу упругих элементов 16', в виде пакетов винтовых пружин. Движение кольцеобразного поршня обеспечивает втягивание направляющих элементов 15, в виде штоков, и незначительный выступ за внутреннюю радиальную торцевую стенку 5 кольцеобразного корпуса 2 крепежного устройства. Тогда, как показано на фиг.1, между внутренней радиальной торцевой стенкой 5 и концевой частью 33 фланца опоры образуется кольцеобразный зазор 37. Таким образом, длина по оси крепежного устройства (снова исключая кольцевой ободок 22) уменьшается обычно до примерно 59,5 мм и становится меньше осевой длины зауженной части 35 вала. Далее крепежное устройство движется вдоль оси, вдоль фланца опоры 32 таким образом, чтобы направляющие элементы 15, выполненные в виде штоков прилегали к фланцу опоры. В этот момент крепежные элементы 20, в виде кронштейнов можно разместить вдоль оси зауженной части 35, один из них поворачивают по часовой стрелке, а другой - против часовой стрелки, для того, чтобы зацепить друг за друга. Крепежные кронштейны охватывают полукруглую часть зауженной части 35 вала (фиг.4). Устанавливая подпружиненные пальцы 40 в отверстиях 42 и закрепляя С-образный зажим 43 (фиг.2), крепежные кронштейны зафиксированы в данном положении. Далее рабочая жидкость удаляется из полостей 18, 19. Упругие элементы 16', выполненные в виде пакетов винтовых пружин, через кольцеобразный поршень 10 толкают штоки 15, и они входят в контакт с концевой частью 33 фланца опоры, также пружины через закрывающую плиту 6 толкают крепежные элементы 20, в виде кронштейнов и они входят в контакт вдоль оси с внутренней поверхностью головной части 36. В данном рабочем положении длина вдоль оси крепежного устройства (снова исключая кольцевой ободок 22) обычно составляет 60 мм, штоки немного выступают за внутреннюю радиальную торцевую стенку 5 и кольцеобразный поршень не контактирует с торцевой стенкой 5, как показано. Обычно крепежное устройство развивает усилие примерно в 2 тонны силы. Так как второй конец подставки опирается на выступ вала, то, толкая первый конец вала от первого конца подставки, закрепляют вал и подставку друг относительно друга.

Для того чтобы отсоединить вал от подставки, крепежное устройство приводится в нерабочее положение следующим образом. Снова рабочую жидкость подают в полости 18, 19, при этом воздействуют на кольцеобразный поршень 10 от внутренней радиальной торцевой стенки 5, тем самым противодействуя силе упругих элементов 16' в виде пакетов винтовых пружин. Направляющие элементы 15, в виде штоков, втягиваются в отверстия 14 стенки 5 и в результате образуется кольцевой зазор между стенкой 5 и концевой частью 33 фланца опоры. Крепежное устройство движется вдоль оси по направлению к концевой части 33, и затем крепежные элементы 20 можно освободить и отодвинуть от головной части 36 вала. Далее рабочую жидкость гидравлической системы удаляют из полостей.

Далее подставка содержит опору, которая при использовании может нагреваться и расширяться. Так как второй конец подставки расположен около выступа вала, то данный конец не может двигаться и, как результат расширения опоры, первый конец фланца опоры будет вынужден двигаться по направлению к первому концу вала. Желательно ограничить это движение, например, до 0,3-0,9 мм, так как иначе подставка и фланец опоры будут сдвигаться с позиции относительно вала, при этом фланец будет изнашиваться. В данном изобретении крепежное устройство в рабочем положении испытывает усилие примерно в 2 тонны силы между фланцем опоры и валом. Когда фланец опоры нагреется, то он может преодолеть эту силу, и будет толкать направляющие части 15, выполненные в виде штоков, которые в свою очередь будут толкать кольцеобразный поршень 10, противодействуя силе упругих элементов 16' в виде пакетов винтовых пружин. Это станет причиной передвижения кольцеобразного поршня вдоль оси по направлению к закрывающей плите 6. Кольцеобразный поршень будет двигаться до тех пор, пока не упрется в закрывающую плиту, далее любое расширение фланца опоры становится невозможным. Крепежное устройство сконструировано таким образом, что в рабочем положении, до любого нагревания фланца опоры, расстояние между внешней по оси частью кольцеобразного поршня 10 и закрывающей плитой 6 составляет примерно 0,5 мм. Таким образом, максимальное расширение фланца опоры, которое может компенсироваться, составляет 0,5 мм. Прилегание кольцеобразного поршня к закрывающей плите обеспечивает жесткий упор для фланца опоры. Для фланца опоры существует максимальный предел расширения, заложенный производителем, и максимальное расширение, которое может компенсироваться крепежным устройством, должно быть меньше или равно указанному пределу.

После охлаждения опора сжимается. Далее, под давлением пакетов винтовых пружин, штоки могут выдвинуться из кольцеобразного корпуса и будут давить на фланец опоры для того, чтобы подвинуть его вдоль оси назад на первоначальную позицию.

На фиг.5 и 6 изображен второй вариант крепежного устройства. Устройство выполнено так, что оно, по крайней мере, по существу постоянно, прикреплено к подставке. Это минимизирует необходимость использования кранов для прикрепления устройства к подставке. Устройство содержит кольцеобразный корпус 50, который частично является пустотелым и который содержит внешнюю кольцеобразную боковую стенку 51, внутреннюю кольцеобразную боковую стенку 52 и внутреннюю радиальную торцевую стенку 53. Внешней радиальной торцевой стенкой для кольцеобразного корпуса служит закрывающая плита 54, которая крепится к двум боковым стенкам с помощью винтов 55 с головками. Внутренняя радиальная торцевая стенка 53 снабжена внутренними кольцеобразными буртиками 56. Между буртиками расположена кольцеобразная канавка 57. Кольцеобразный поршень 58 расположен внутри кольцеобразного корпуса 50 крепежного устройства. Обычно в поперечном сечении кольцеобразный поршень имеет Т-образную форму и имеет кольцеобразные выступы 59. Уплотнительные кольца 60 расположены на выступах 59.

На тридцати двух позициях кольцеобразного корпуса 50 (смотри фиг.6) крепежного устройства расположено некоторое количество дополнительных элементов. В каждой позиции во внутренней радиальной торцевой стенке 53 выполнено отверстие 61 (фиг.5), которое согласовано с канавкой 57. Кольцеобразный поршень имеет направляющую часть 62, выполненную в виде хвостовика, которая подвижно входит в выемку 63, выполненную в кольцеобразном поршне. Хвостовик расположен в отверстии 61 и свободно в нем скользит. Хвостовик состоит из первой цилиндрической части 64 и второй цилиндрической части 65, соединенных между собой пластиной 66. Упругие элементы 67, выполненные в виде пакета винтовых пружин 67 расположены вокруг части 64 между основной частью кольцеобразного поршня и пластиной 66. Когда пружины сжаты, то они толкают направляющую часть 62, выполненную в виде хвостовика по направлению к внутренней радиальной торцевой стенке 53 кольцеобразного корпуса 50, таким образом, направляющая часть, в виде хвостовика выходит из отверстия 61 за пределы кольцеобразного корпуса. Упругий элемент 68, выполненный в виде тарельчатой пружины 68, расположен вокруг второй цилиндрической части 65 хвостовика и функционирует между пластиной 66 и внутренней радиальной торцевой стенкой 53 корпуса. Эта пружина воздействует на хвостовик от указанной стенки по направлению к основной части кольцеобразного поршня.

Гидравлические устройства 69 крепежного устройства имеют отверстие 69' (фиг.6), предназначенное для прикрепления к нему нагнетателя консистентной смазки. Данное отверстие сообщается с кольцеобразной полостью 70 (фиг.5), которая расположена между кольцеобразным поршнем 58 и закрывающей плитой 54.

Далее крепежное устройство содержит пару крепежных элементов 71, выполненных в виде крепежных кронштейнов (фиг.6). Каждый кронштейн выполнен в виде дугообразной пластины и подвижно прикреплен к закрывающей плите 54 штифтом 72 так, что кронштейны могут вращаться от позиции “открыто” до позиции “закрыто”, как показано. Располагая в отверстиях кольцеобразного корпуса подпружиненные фиксаторы (не показаны) можно зафиксировать крепежные кронштейны в позиции “открыто”. Для того чтобы кронштейны переместились в положение “закрыто”, вынимают фиксаторы из отверстий и кронштейны поворачиваются в положение “закрыто”. Располагая фиксаторы в отверстиях и надевая зажим 73, можно зафиксировать крепежные кронштейны в позиции “закрыто”. Внешняя радиальная торцевая стенка 51 кольцеобразного корпуса 50 крепежного устройства имеет кольцеобразный ободок 74, в котором расположен один или более штифтов (не показаны).

Далее описана работа крепежного устройства. Крепежное устройство используется для крепления друг к другу вала 75 и цилиндрической подставки 76. Крепежное устройство расположено между первым концом вала и первым концом подставки. Второй конец подставки расположен в некотором положении относительно вала, опираясь на выступ (не показан), который изготовлен на валу. Второй конец вала может быть прикреплен ко второй подставке с помощью крепежного устройства, как здесь описано. Сначала крепежное устройство прикрепляется к подставке. Подставка имеет цилиндрический фланец опоры 77, который снабжен разделительной плитой 78, привинченной к подставке (это либо не требует никаких модификаций, либо необходимы минимальные модификации). В разделительной плите выполнена выемка 79. Ободок 74 внешней кольцеобразной боковой стенки 51 крепежного устройства расположен в выемке 79. Это позволяет вращать крепежное устройство относительно подставки и немного двигать его вдоль оси относительно подставки, но не допускает случайного снятия крепежного устройства с подставки. У данного крепежного устройства есть хорошее свойство: если нужно разъединить вал и подставку, то устройство может оставаться присоединенным к подставке, нет необходимости его оттуда снимать.

Первый конец второй сборочной единицы 75, выполненной в виде вала имеет зауженную часть 80, с уменьшенным диаметром, и “головной” частью 81. Для того чтобы прикрепить вал к подставке, сначала крепежные элементы 71, выполненные в виде крепежных кронштейнов крепежного устройства, переводятся в положение “открыто” и удерживаются в таком положении. Далее первый конец вала вводится через отверстие подставки таким образом, чтобы зауженная часть 80 была охвачена крепежным устройством, а головная часть 81 выступала за закрывающую плиту 54 крепежного устройства, как показано на фиг.5. Вал имеет тот же диаметр, что и фланец опоры 77 и свободно движется вдоль фланца опоры. Осевая длина крепежного устройства в данном варианте выполнения данного изобретения такова, что устройство можно расположить между фланцем опоры 77 и головной частью 81 вала. Далее крепежные элементы 71, выполненные в виде крепежных кронштейнов, располагают и фиксируют в положении “закрыто”, вокруг зауженной части 80 вала.

Для того чтобы привести крепежное устройство в рабочее положение, через отверстие 69' в кольцеобразную полость 70 поступает консистентная смазка из нагнетателя смазки. Подача жидкости в данную полость вызывает появление гидравлического давления, которое отодвигает кольцеобразный поршень 58 от закрывающей плиты 54, действует на направляющие части 62, выполненные в виде хвостовиков кольцеобразного поршня, прижимая их к внешней поверхности фланца опоры 77, и сжимает упругие элементы 67, выполненные в виде пакетов винтовых пружин, и упругие элементы 68, выполненные в виде пружин. К устройству приложено такое гидравлическое давление, которое достаточно для того, чтобы достичь проектного усилия устройства, которое в данном варианте достигает 50 тонн силы. Затем посредством резьбового соединения блокирующая муфта 82, которая расположена вокруг кольцеобразного поршня, заворачивается до рабочего положения и она служит в качестве механического блокирующего устройства для обеспечения дополнительного закрепления положения кольцеобразного поршня. Далее отделяется нагнетатель консистентной смазки. Гидравлическое давление продолжает поддерживаться в устройстве и действует на направляющие части 62, выполненные в виде хвостовиков, так, что они давят на фланец опоры 77, и, через закрывающую плиту 54, давление действует на крепежные элементы 71, выполненные в виде крепежных кронштейнов, так, что они давят вдоль оси на внутреннюю поверхность головной части 81 вала. Так как второй конец подставки расположен около выступа вала, то, отталкивая первый конец вала от первого конца подставки, мы тем самым закрепляем вал и подставку друг относительно друга. Крепежное устройство сконструировано таким образом, что оно может выдержать перегрузку, например, от 100 до 200 тонн силы. Данная перегрузка может иметь место во время использования агрегата, состоящего из вала и подставки.

Для того чтобы отсоединить вал от подставки, крепежное устройство приводится в нерабочее положение следующим образом. Рабочую жидкость вводят в полость 70 с целью добиться небольшого повышения гидравлического давления, чтобы было возможно выкрутить снабженную резьбой блокирующую муфту 82 и таким образом перевести ее в нерабочее положение. Далее вынимая заглушку из отверстия 83 (фиг.6) из кольцеобразного корпуса устройства, удаляется рабочая жидкость из полости 70 и таким образом сбрасывается гидравлическое давление. Это позволяет направляющим частям 62, выполненным в виде хвостовиков кольцеобразного поршня, отодвинуться от фланца опоры 77. Этому движению способствует упругий элемент 68, выполненный в виде пружины. Сброс гидравлического давления также позволяет разжаться упругим элементам 67, выполненным в виде пакетов винтовых пружин, и в устройстве снимаются напряжения. Далее крепежные элементы 71, выполненные в виде крепежных кронштейнов, переводятся в положение “открыто” и удерживаются в нем, и далее можно вынуть вал из подставки и крепежного устройства.

При использовании подставка выполнена с возможностью передвижения относительно крепежного устройства (например, на расстояние, примерно составляющее от 0,5 до 1 мм) или расстояние между первым концом подставки и валом может возрасти из-за износа. Это может вызвать, по крайней мере, частичное уменьшение силы, прилагаемой крепежным устройством к валу и подставке. Тем не менее, так как упругие элементы 67, выполненные в виде пакетов винтовых пружин, сжаты при применении гидравлического давления, то, если подставка сдвинется в данном направлении и так далее упругие элементы 67, выполненные в виде пакетов винтовых пружин, будут действовать на направляющие части 62, выполненные в виде хвостовиков, и толкать их от основной части кольцеобразного поршня 58 по направлению к фланцу опоры 77 подставки так, чтобы хвостовики вошли с ним в контакт. Таким образом, винтовые пружины прилагают определенную силу к валу и подставке, то есть пружины создают временную нагрузку. Часть основной силы, прикладываемой гидравлической системой к подставке и валу, поддерживается работой винтовых пружин.

Изобретение относится к крепежному устройству, более конкретно к гидравлическому крепежному устройству, содержащему гидравлическую муфту. Крепежное устройство предназначено для закрепления вдоль оси первой кольцеобразной сборочной единицы в некотором положении на второй сборочной единице таким образом, что первый конец второй сборочной единицы выступает за первый конец первой сборочной единицы. Указанное устройство содержит кольцеобразный корпус, форма и размеры которого позволяют насаживать его на первый конец второй сборочной единицы, при этом он располагается рядом с первым концом первой сборочной единицы; кольцеобразный поршень, выполненный с возможностью перемещения вдоль оси внутри указанного корпуса; по меньшей мере, один направляющий элемент, воздействующий на указанный поршень и выступающий через соответствующее отверстие указанного корпуса, для контакта с первым концом первой сборочной единицы; крепежные элементы, касающиеся первого конца второй сборочной единицы, которые противодействуют осевому перемещению указанного корпуса от указанной первой сборочной единицы; средства для создания давления, предназначенные для воздействия на указанный поршень и тем самым прикладывающие усилие к, по меньшей мере, одному направляющему элементу, которое направлено от первого конца первой сборочной единицы. Другой вариант крепежного содержит кольцеобразный корпус, форма и размеры которого позволяют насаживать его на первый конец второй сборочной единицы, при этом он располагается рядом с первым концом первой сборочной единицы; крепежные элементы, касающиеся головной части на первом конце второй сборочной единицы, которые противодействуют осевому перемещению указанного корпуса от указанной первой сборочной единицы; кольцеобразный поршень, выполненный с возможностью перемещения вдоль оси внутри указанного корпуса; множество упругих элементов, предназначенных для воздействия на указанный поршень, расположенных через равные интервалы вокруг указанного корпуса, причем указанные упругие элементы предназначены для приложения упругих усилий для прижатия указанного корпуса к указанной головной части, и воздействующих через указанный поршень для прижима указанной первой сборочной единицы в положение удержания; и средство для создания гидравлического давления, предназначенное для воздействия на указанный поршень, для противодействия указанным упругим усилиям, с обеспечением возможности установки указанного крепежного устройства на вторую сборочную единицу и снятия с нее. В результате закрепление сборочных единиц становится более удобным и легким. 2 н. и 21 з.п. ф-лы, 6 ил.

| Устройство для осевой фиксации кольцевой детали на валу | 1987 |

|

SU1574183A3 |

| Быстроразъемное соединение труб | 1976 |

|

SU594346A1 |

| DE 3818312 A1, 07.12.1989 | |||

| US 5029461 А, 09.07.1991. | |||

Авторы

Даты

2005-05-20—Публикация

2001-05-22—Подача