Область техники, к которой относится изобретение

Данное изобретение относится к скважинному гидравлическому насосу для обеспечения давления текучей среды во время скважинных работ.

Уровень техники

Скважинные инструменты, использующие текучую среду в качестве движущей силы, все в большей степени находят применение при проведении скважинных работ, главным образом, для продвижения рабочих инструментов и/или для вхождения во взаимодействие со стенкой ствола скважины или обсадной колонной ствола скважины. Гидравлическую мощность для данных работающих под действием текучей среды устройств обеспечивают скважинные гидравлические насосы. Из-за скважинных условий использование таких гидравлических насосов во многих отношениях ограничивается и, помимо этого, они должны эффективно выполнять работу для экономии времени и денежных средств во время скважинных работ. Физические размеры насосов ограничены в связи с ограниченностью пространства в стволе скважины, а ограничение энергоснабжения связано в обычном случае с ограниченностью кабеля, проходящего с поверхности, из-за возникновения больших падений напряжения на длинных расстояниях, или в случае использования скважинных аккумуляторов ограниченность пространства также становится ограничивающим фактором. Помимо этого, гидравлические насосы должны быть эффективными для сообщения достаточной движущей силы и скорости работающим под действием текучей среды скважинным устройствам, поскольку это ограничивает длительность работ в скважине, что в свою очередь сокращает затраты. Кроме того, скважинные насосы должны быть прочными, так как их поломки являются даже более критичными для рабочего времени, поскольку техническое обслуживание и ремонт требуется выполнять на поверхности с необходимостью полного извлечения скважинных инструментов из стволов скважин. Известные гидравлические насосы содержат множество камер поршня с циклически изменяемым объемом, в которых перемещение текучей среды через поршневые камеры обеспечивается вращающимся кулачковым выступом, перемещающим поршни циклическим образом. Однако такие гидравлические насосы часто являются недостаточно производительными для обеспечения мощности, необходимой в стволе скважины, и кроме того, их недостатком может быть износ подвижных деталей.

Раскрытие изобретения

Задачей данного изобретения является полное или частичное устранение вышеуказанных недостатков уровня техники. Более конкретно, задачей данного изобретения является создание гидравлического насоса, обеспечивающего большую мощность текучей среды во время скважинных работ по сравнению с насосами, известными из уровня техники.

Вышеуказанные задачи, а также многочисленные другие задачи, преимущества и признаки, очевидные из нижеследующего описания, выполнены благодаря техническому решению согласно данному изобретению посредством скважинного гидравлического насоса для обеспечения давления текучей среды во время скважинных работ, содержащего:

- корпус насоса,

- кулачковый вал, расположенный с возможностью вращения в корпусе насоса и имеющий продольную ось вращения, причем кулачковый вал содержит вал и кулачковый выступ, расположенный на валу,

- радиально расположенный поршень, имеющий обращенный к корпусу конец и обращенный к кулачку конец,

- корпус поршня, расположенный в корпусе насоса,

- впускной клапан, расположенный во впускном отверстии в корпусе поршня,

- выпускной клапан, расположенный в выпускном отверстии в корпусе поршня, и

- пружину поршня, расположенную в корпусе насоса для перемещения поршня от корпуса насоса,

причем корпус поршня присоединен с возможностью вращения к корпусу насоса, обеспечивая возможность вращения корпуса поршня вокруг оси вращения корпуса насоса, параллельной продольной оси вращения кулачкового вала.

Скважинный гидравлический насос согласно изобретению может дополнительно содержать множество поршней, корпусов поршней, впускных и выпускных клапанов и пружин поршней.

Кроме того, поршень может быть выполнен с возможностью перемещения в первом направлении в корпусе поршня посредством кулачкового выступа и во втором направлении посредством пружины поршня.

Помимо этого, корпус насоса может иметь впускное отверстие, связанное с возможностью передачи текучей среды с впускным отверстием корпуса поршня.

Упомянутый корпус насоса может иметь выпускное отверстие, связанное с возможностью передачи текучей среды из выпускного отверстия корпуса поршня.

В одном варианте осуществления изобретения ширина зазора между боковой стенкой поршня и внутренней стенкой корпуса может составлять менее 10 мкм.

Скважинный гидравлический насос, описанный выше, может дополнительно содержать подшипник, расположенный между кулачковым валом и обращенными к кулачку концами множества поршней.

Данный подшипник может представлять собой игольчатый подшипник.

Дополнительно, скважинный гидравлический насос согласно данному изобретению может содержать набор поршней, корпусов поршней, впускных клапанов, выпускных клапанов и пружин поршней, расположенных в корпусе поршня на расстоянии друг от друга вдоль продольной оси.

Кроме того, скважинный гидравлический насос согласно данному изобретению может содержать множество поршней, множество корпусов поршней, множество впускных клапанов, множество выпускных клапанов и множество пружин поршней, при этом набор может сдержать один поршень, один корпус поршня, один впускной клапан, один выпускной клапан и одну пружину поршня. Скважинный гидравлический насос может дополнительно содержать множество наборов, расположенных в корпусе насоса на расстоянии друг от друга вдоль продольной оси, причем каждый набор расположен симметрично в форме звездочки, по существу радиально от продольной оси вращения.

В одном варианте осуществления изобретения насос может дополнительно содержать двенадцать поршней, расположенных в четырех уровнях по три поршня, каждый у четырех различных местоположений вдоль продольной оси вращения, причем каждый уровень из трех поршней расположен радиально в форме звездочки под углом в 120 градусов между ними, при этом каждый уровень сдвинут на угол сдвига в 30 градусов так, что все двенадцать поршней имеют однозначное радиальное местоположение с отнесением на 30 градусов от радиально соседних поршней.

Дополнительно, впускной и выпускной клапаны могут представлять собой клапаны однонаправленного действия, например шаровые клапаны.

Помимо этого, множество шаров шаровых клапанов могут быть выполнены из керамического материала.

Скважинный гидравлический насос согласно данному изобретению может дополнительно содержать накопительный модуль, соединенный с возможностью передачи текучей среды с множеством выпускных клапанов.

Кроме того, кулачковый выступ, имеющий две торцевые поверхности кулачкового выступа, может дополнительно содержать по меньшей мере одну полую секцию, обеспечивающую канал связи с возможностью передачи текучей среды между упомянутыми торцевыми поверхностями кулачкового выступа.

Корпус насоса, описанный выше, имеющий две торцевые поверхности корпуса насоса, может дополнительно содержать по меньшей мере одну полую секцию, обеспечивающую канал связи с возможностью передачи текучей среды между упомянутыми торцевыми поверхностями корпуса насоса.

Дополнительно скважинный гидравлический насос согласно данному изобретению может дополнительно содержать фильтровальный модуль, расположенный выше по потоку от множества впускных клапанов и в соединении с возможностью передачи текучей среды с ними.

Кроме того, скважинный гидравлический насос согласно данному изобретению может дополнительно содержать множество выемок в корпусе насоса, причем выемки имеют форму, соответствующую соседней подвижной части, расположенной внутри корпуса насоса, например поршню, корпусу поршня и/или пружине поршня.

Дополнительно, корпус поршня, описанный выше, может быть подвешен с возможностью вращения в корпусе насоса.

Максимальное внутреннее гидравлическое давление насоса предпочтительно может превышать 100 бар, более предпочтительно превышать 300 бар, еще более предпочтительно превышать 600 бар.

Помимо этого, корпусы поршней могут быть прикреплены с возможностью вращения к корпусу насоса первым концом корпуса поршня путем расположения впускного клапана в цилиндрическом углублении корпуса насоса подвешиванием посредством вращающегося кольцеобразного уплотнения в одном конце, и закрепления противоположного конца впускного клапана в корпусе поршня, и, с соответствующими изменениями, прикреплены вторым концом корпуса поршня путем расположения выпускного клапана в цилиндрическом углублении в корпусе насоса подвешиванием посредством вращающегося кольцеобразного уплотнения в одном конце, и закрепления противоположного конца выпускного клапана в корпусе поршня.

Кроме того, кулачковый вал может быть подвешен в корпусе насоса посредством набора подшипников кулачкового вала.

Пружина поршня, описанная выше, может быть расположена вокруг поршня.

Также пружина поршня может быть расположена вокруг поршня и частично вокруг корпуса поршня.

Пружина может быть расположена внутри корпуса поршня.

Дополнительно, поршень может быть полым.

Максимальная скорость вращение насоса может предпочтительно превышать 4000 об/мин, более предпочтительно превышать 6000 об/мин, еще более предпочтительно превышать 8000 об/мин.

Кроме того, пружина поршня, описанная выше, может иметь константу пружины, предпочтительно превышающую 2000 Н/м, более предпочтительно превышающую 3000 Н/м, еще более предпочтительно превышающую 4000 Н/м.

Наконец, скважинный гидравлический насос согласно данному изобретению может дополнительно содержать множество углублений вдоль наружной поверхности корпуса насоса.

В варианте осуществления изобретения впускной и выпускной клапаны могут быть неподвижно соединены с корпусом насоса или корпусами поршней.

Помимо этого, впускной и выпускной клапаны могут быть подвижно соединены с корпусом насоса или корпусами поршней.

Дополнительно, впускной и выпускной клапаны могут быть неподвижно соединены с корпусом насоса, при этом впускной и выпускной клапаны могут быть подвижно соединены с корпусами поршней.

Кроме того, впускной и выпускной клапаны могут быть неподвижно соединены с корпусом насоса или корпусами поршней посредством неподвижного кольцеобразного уплотнения клапана.

Дополнительно, впускной и выпускной клапаны могут быть подвижно соединены с корпусом насоса или корпусами поршней посредством подвижного кольцеобразного уплотнения клапана.

Наконец, впускной и/или выпускной клапаны могут быть неотъемлемыми частями корпуса насоса или корпусов поршней.

Краткое описание чертежей

Изобретение и его многочисленные преимущества описаны ниже более подробно со ссылками на прилагаемые схематические чертежи, на которых для иллюстрации показаны некоторые неограничительные варианты осуществления изобретения и на которых:

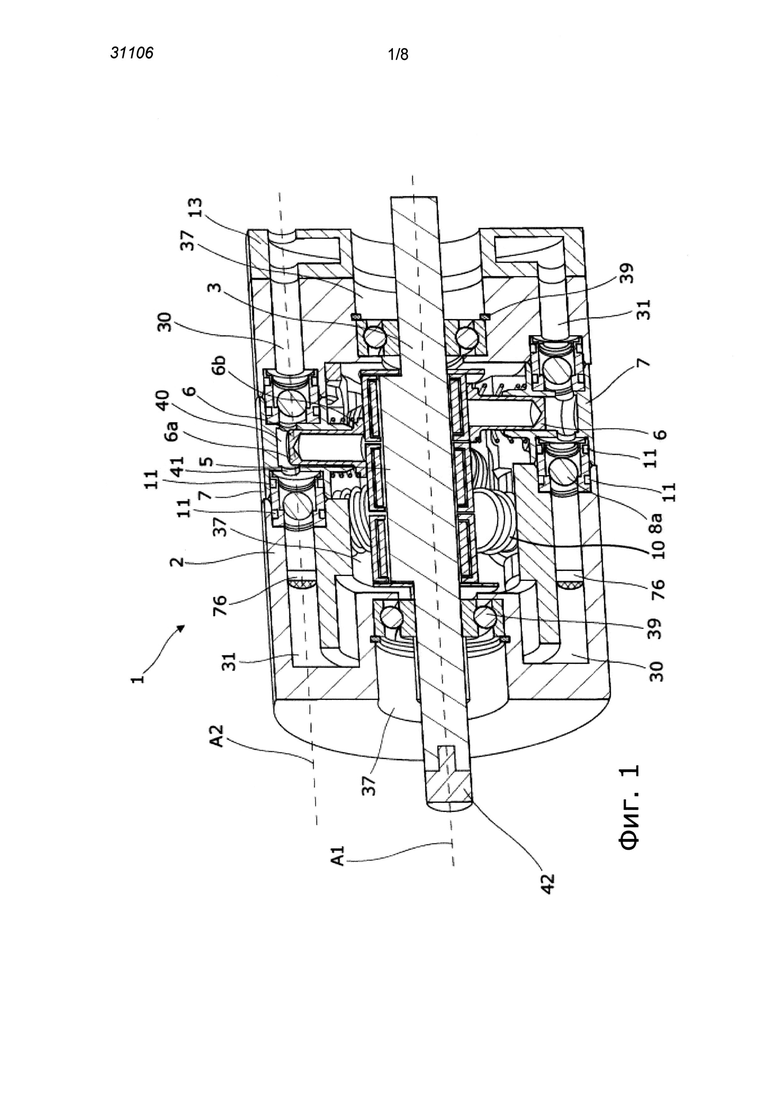

на фиг. 1 показан вид в поперечном разрезе скважинного гидравлического насоса,

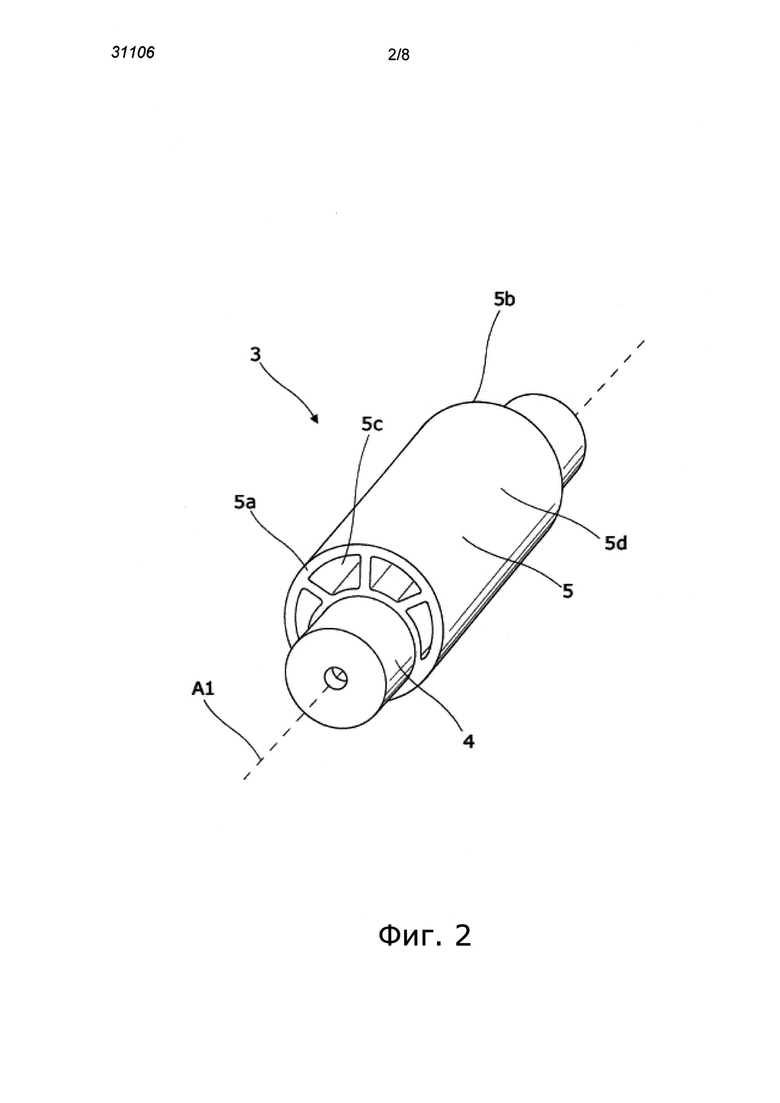

на фиг. 2 изображен вид в аксонометрии кулачкового вала,

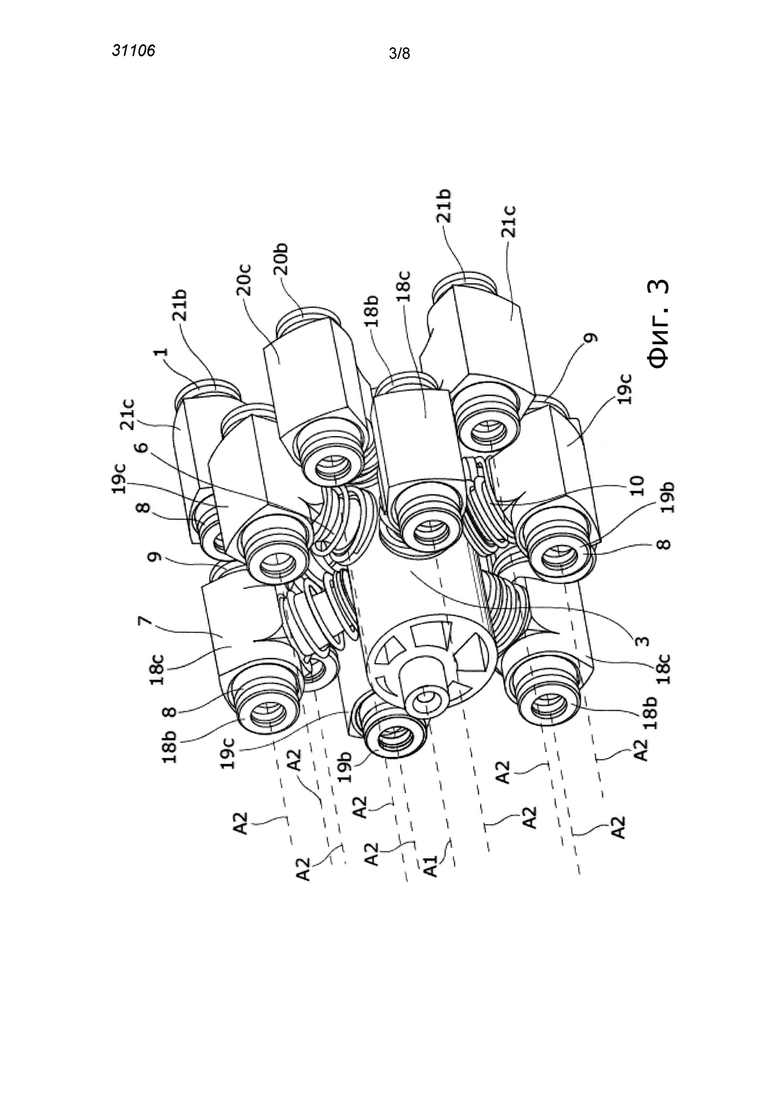

на фиг. 3 показан вид в аксонометрии конфигурации двенадцати поршней скважинного гидравлического насоса без корпуса насоса,

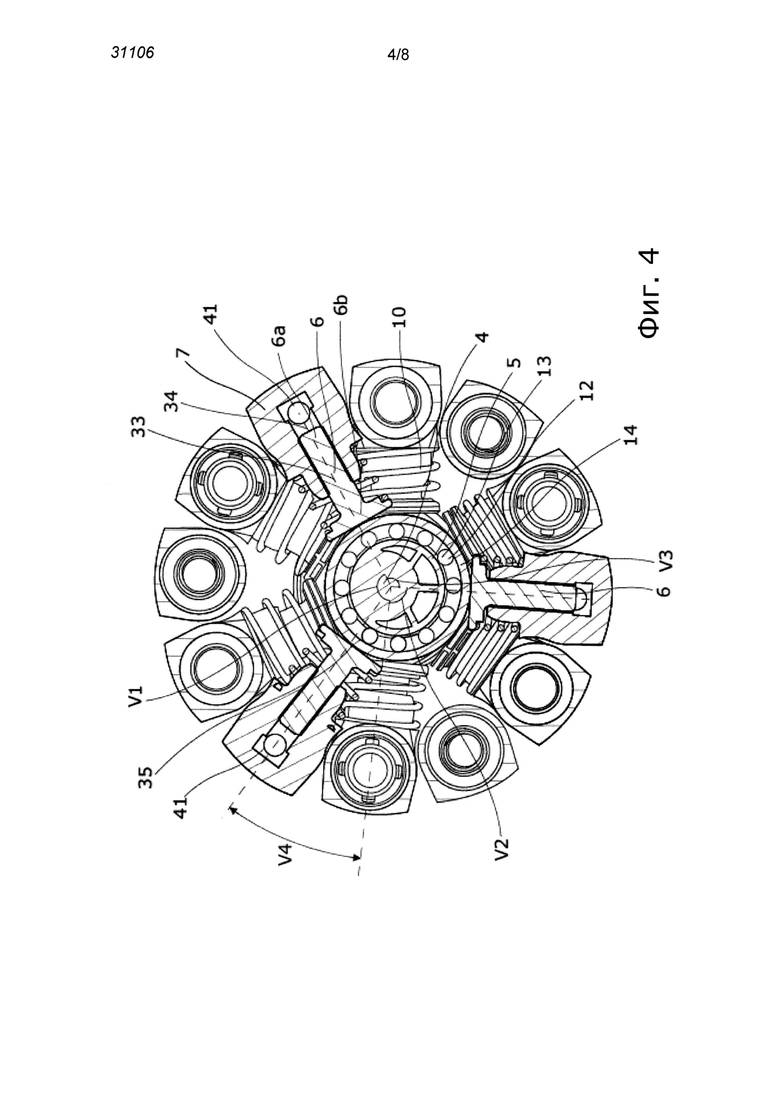

на фиг. 4 изображен вид в поперечном разрезе конфигурации двенадцати поршней скважинного гидравлического насоса без корпуса насоса,

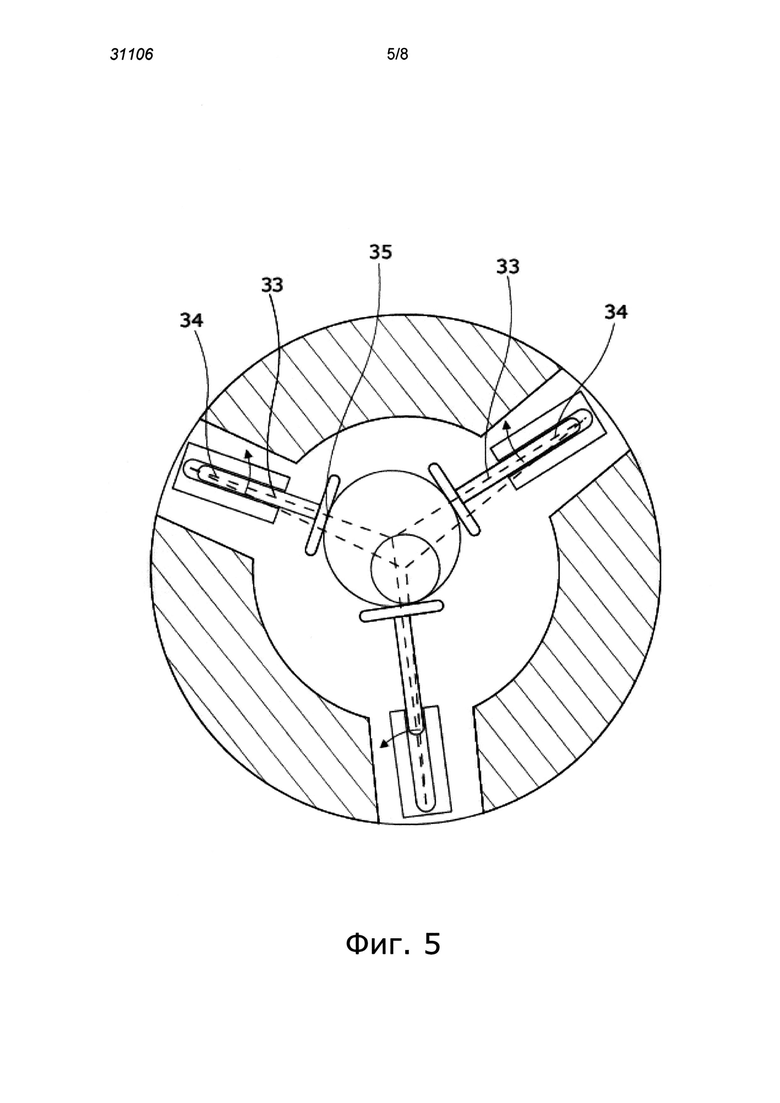

на фиг. 5 показан вид в разрезе корпуса насоса,

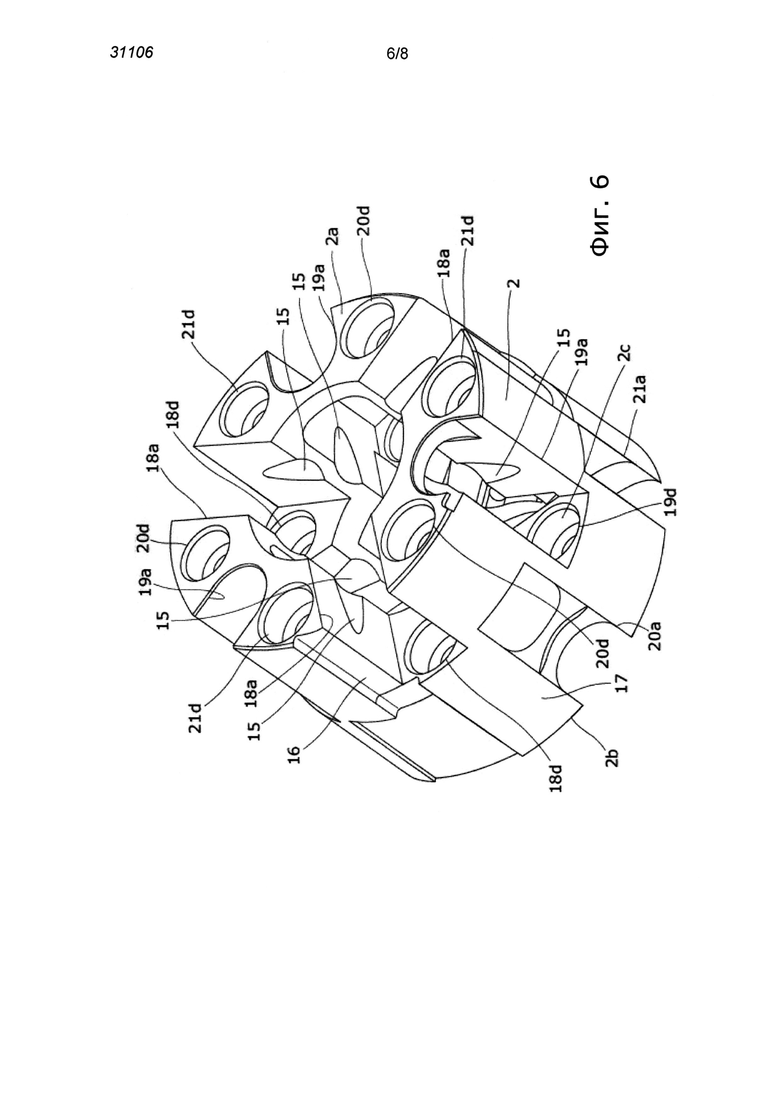

на фиг. 6 изображен корпус насоса в аксонометрии,

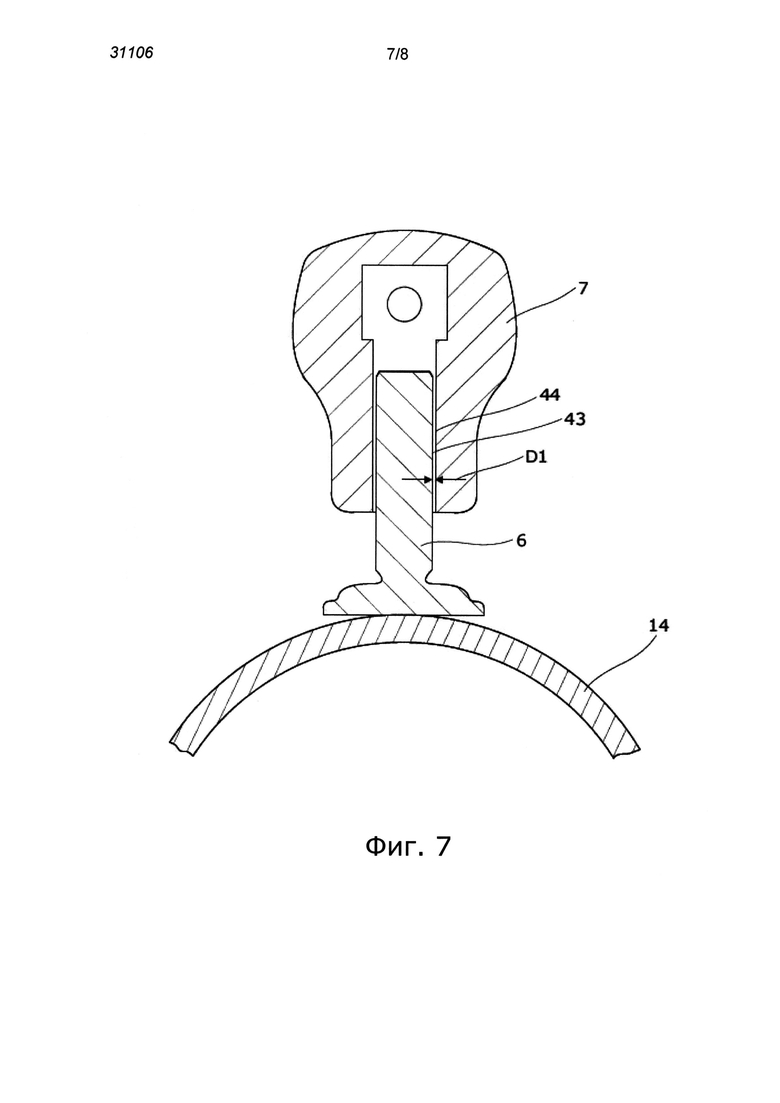

на фиг. 7 показан вид в разрезе поршня и корпуса поршня и

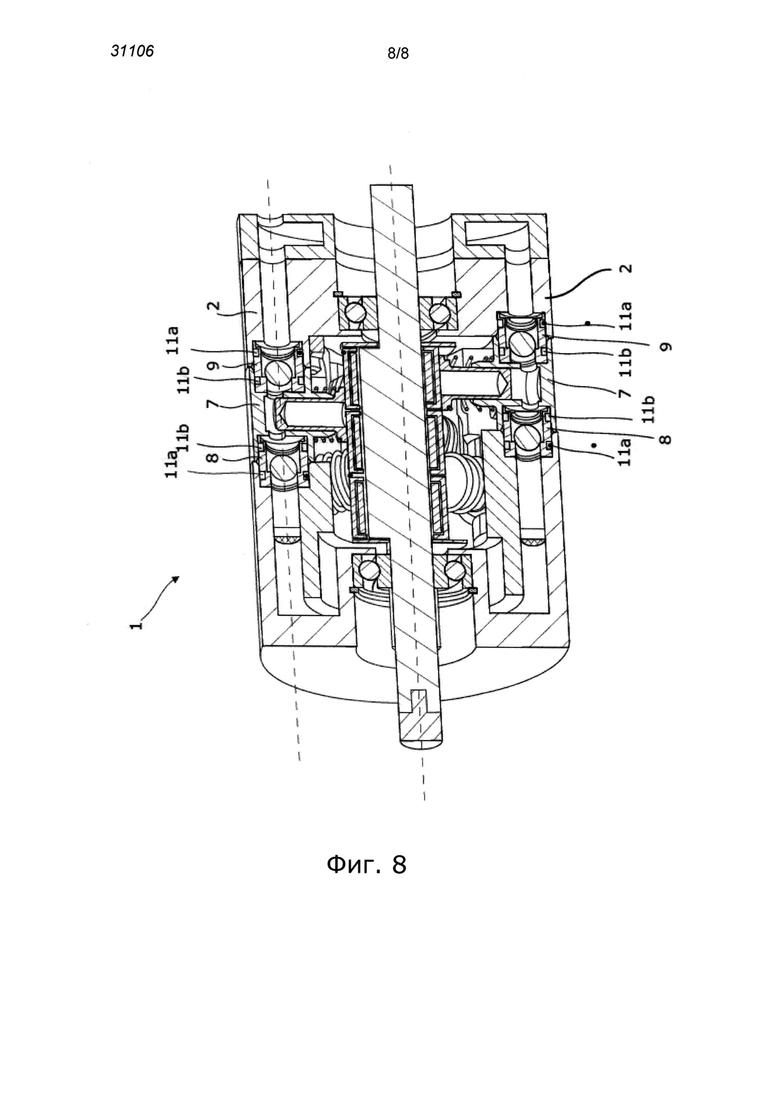

на фиг. 8 изображен вид в разрезе другого варианта осуществления скважинного гидравлического насоса.

Все чертежи являются очень схематическими и необязательно выполнены в масштабе, при этом на них показаны только те части, которые необходимы для объяснения данного изобретения, другие части не показаны или показаны без объяснения.

Осуществление изобретения

На фиг. 1 показан вид в разрезе скважинного гидравлического насоса для обеспечения мощности текучей среды во время скважинных работ. Гидравлический насос содержит корпус 2 насоса и кулачковый вал 3, расположенный с возможностью вращения в корпусе 2 насоса и имеющий продольную ось А1 вращения. Кулачковый вал содержит вал 4 и кулачковый выступ 5, расположенный на валу для перемещения радиально расположенного поршня 6, имеющего обращенный к корпусу конец 6а и обращенный к кулачку конец 6b в корпусе 7 поршня, расположенном в корпусе насоса. В корпусе насоса между корпусом 7 поршня и поршнем расположена пружина 10 поршня, перемещающая поршень в направлении к кулачковому выступу. Таким образом, кулачковый выступ перемещает поршень в направлении корпуса поршня, а пружина служит для перемещения поршня в противоположном направлении.

Термин «мощность текучей среды» используется в тексте документа для определения мощности, передаваемой посредством управляемой циркуляции текучей среды под давлением к двигателю или другому модулю, преобразующему мощность текучей среды в механическую мощность, способную совершать работу на нагрузке. Соответственно, мощность текучей среды является функцией давления, а также скорости гидравлической текучей среды.

Корпус 7 поршня имеет впускной клапан 8, расположенный во впускном отверстии корпуса 7 поршня, и выпускной клапан 9, расположенный в выпускном отверстии корпуса поршня. Поршень, расположенный в корпусе поршня, ограничивает объем. Клапаны представляют собой клапаны однонаправленного действия, при этом, когда кулачковый выступ 5 перемещает поршень 6 в корпусе 7 поршня, объем уменьшается и текучая среда, находящаяся в объеме, вытесняется через выпускной клапан 9 в выпускные каналы 30. Далее, когда кулачок перемещается от корпуса 7 поршня, пружина заставляет поршень 6 следовать за кулачковым валом 3 в противоположном направлении с увеличением объема, обеспечивая тем самым впуск текучей среды через впускной клапан 8. Таким образом, происходит передача вращающей силы кулачкового вала к закачиваемой в выпускные каналы 30 текучей среде для приведения в действие рабочего инструмента, присоединенного к насосу.

Корпус поршня присоединен с возможностью вращения к корпусу насоса, обеспечивая возможность вращения корпуса 7 поршня вокруг оси А2 вращения корпуса поршня, параллельной продольной оси А1 вращения вала 4. Гидравлический насос 1 может дополнительно содержать накопительный модуль 13, соединенный с возможностью передачи текучей среды с множеством выпускных клапанов 9 для сбора текучей среды под давлением, генерируемой во всех корпусах 7 поршней. Гидравлический насос 1 может дополнительно содержать фильтр 76, расположенный выше по потоку от множества впускных клапанов 8 и в соединении с возможностью передачи текучей среды с ними для отфильтровывания любых нежелательных крупных частиц из гидравлической текучей среды, поступающей в корпус 7 поршня. Фильтр 76 значительно снижает износ гидравлического насоса 1.

Корпусы поршней присоединены с возможностью вращения к корпусу поршня, как показано на фиг. 1, посредством впускного и выпускного клапанов 8, 9, действующих в качестве шарниров или фиксаторов между корпусом 2 насоса и корпусами 7 поршней. Подвижному прикреплению впускного и выпускного клапанов 8, 9 к корпусу поршня способствует кольцеобразное уплотнение 11 клапана, например выполненное посредством уплотнительного кольца, которое дополнительно уплотняет внутреннюю часть впускного и выпускного клапанов от внешней среды. Так как внутренняя часть впускного клапана присоединена с возможностью передачи текучей среды к впускному каналу 31 корпуса 2 насоса, то уплотнения 11 клапана обеспечивают поступление гидравлической текучей среды, циркулирующей во впускном канале гидравлического насоса 1, во внутреннюю часть корпуса 7 поршня.

За счет использования впускного и выпускного клапанов 8, 9 и их присоединения с возможностью вращения к корпусу 7 поршня и корпусу насоса посредством уплотнений 11 клапана, например уплотнительных колец, обеспечивается как вращение корпусов поршней, так и уплотнение внутренней части корпусов 7 поршней и впускного и выпускного клапанов 8, 9, при этом исключается использование дополнительных подшипников.

На фиг. 2 изображен вид в аксонометрии кулачкового вала 3, в котором кулачковый выступ 5 вытянут в продольном направлении между первой и второй торцевыми поверхностями 5а, 5b кулачка и содержит одну или большее количество полостей 5с, образующих каналы, проходящие через кулачок от первой торцевой поверхности 5а кулачка ко второй торцевой поверхности 5b кулачка. Такое решение обеспечивает возможность прохождения текучей среды через полость/полости 5с от одной стороны кулачка к другой. Так как текучая среда из рабочего инструмента, к которому насос подает текучую среду, часто проходит обратно через скважинный гидравлический насос, то есть противотоком гидравлической текучей среде в насосе, к впускным клапанам через внутреннюю часть насоса, то противоток может быть доведен до максимума благодаря наличию таких каналов. Кроме того, полости 5с имеют дополнительное преимущество, а именно они могут уменьшать массу кулачкового выступа 5. При уменьшении массы кулачка энергия, необходимая для вращения массы кулачка, сводится к минимуму, что может представлять собой преимущество, особенно во время увеличения и снижения скорости. Помимо этого, дополнительно сводятся к минимуму явления дисбаланса, обусловленные вращением кулачкового вала. Кулачковый вал 3 приводится во вращение вокруг продольной оси А1 вращения посредством двигателя, таким образом, двигатель используется более эффективно для создания давления гидравлической текучей среды.

На фиг. 3 показан вид в аксонометрии конфигурации двенадцати поршней скважинного гидравлического насоса, в котором корпус насоса изъят для наглядности конфигурации поршней 6, корпусов 7 поршней, впускного/выпускного клапанов 8, 9 и пружин 10 поршней, расположенных между кулачковым валом 3 и корпусами поршней. Конфигурация, показанная на фиг. 3, содержит двенадцать поршней 6 и двенадцать корпусов 7 поршней. Во время использования кулачковый вал 3 совершает вращение вокруг продольной оси А1, благодаря приложению к валу 4 внешней вращательной силы, обычно посредством электрического двигателя, который не показан, получающего электроэнергию с поверхности, которая не показана, или от аккумулятора, который не показан. Вращательная сила вала передается к поршням посредством кулачка 5, приводя к возвратно-поступательному движению поршней 6, направляемых корпусами 7 поршней. На фиг. 3 показано множество пружин 10 поршней, всегда обеспечивающих приложение силы к множеству поршней в направлении кулачка кулачкового вала 3. Для запланированного функционирования гидравлического насоса необходимо отводить поршни назад к кулачковому валу, так как во внутренней части корпуса поршня может существовать отрицательное давление, обусловленное уменьшением объема. Кроме того, гидравлический насос 1 может работать при очень высоких скоростях вращения, что является критическим для эффективности насоса, так как поршни 5 продолжают находиться в контакте с кулачковым выступом 5 для обеспечения получения полной объемной производительности насоса. При повышенных частотах вращения необходимо, чтобы пружины поршней имели высокую константу пружины для удержания на прежнем уровне при быстром вращении. Как показано на фиг. 3, корпусы 7 поршней имеют первый и второй концы, при этом впускной и выпускной клапаны расположены так, что они создают поток текучей среды в первых концах корпусов поршней во время перемещения поршня во вторые концы корпусов поршней. Таким образом, отверстия 41 корпуса поршня для впуска текучей среды в корпус и выпуска из него расположены близко к нижней части 40 корпуса поршня, при этом корпус поршня открыт так, что поршень перемещается в корпус поршня и из него к нижней части 40 корпуса и от нее.

В альтернативном варианте поршень может быть выполнен посредством более привычного расположения поршня и штока, известного из уровня техники, которое может уменьшить массу поршня и уменьшить сопротивление поршня во время перемещения в корпусе поршня.

На фиг. 4 изображен вид в поперечном разрезе конфигурации двенадцати поршней гидравлического насоса 1. Вид в поперечном разрезе, перпендикулярном продольному направлению, изображенный на фиг. 4, иллюстрирует вариант расположения множества наборов поршней вокруг кулачкового вала 3. В данной конфигурации каждый набор поршней состоит из трех поршней, расположенных под углом (v1, v2, v2) в 120 градусов относительно друг друга. В данной конфигурации четыре набора из трех поршней расположены под углом (v4) в 30 градусов относительно друг друга. Благодаря смещению каждого набора поршней на 30 градусов корпуса поршней могут перекрываться в продольном направлении, обеспечивая тем самым возможность уменьшения общей протяженности насоса в продольном направлении. Для уменьшения сил трения между кулачком и поршнями вокруг кулачкового выступа 5 расположен подшипник, например игольчатый подшипник 14. Для обеспечения возможности расположения игольчатого подшипника 14 вокруг кулачка кулачковый выступ 5 может представлять собой эксцентриковый цилиндр. Таким образом, кулачок может совершать свободное вращение внутри подшипника, сводя к минимуму силы трения между наружной поверхностью 5d кулачка и обращенным к кулачку концом поршней 6.

На фиг. 5 показано схематическое изображение поршней и кулачковых валов одного набора из трех поршней. Так как кулачок расположен несимметрично относительно продольной оси вращения кулачкового вала, то поршни стремятся войти во взаимодействие с кулачком в направлении, близком к центру вращения кулачка, а не к центру вала. Таким образом, точка 35 приложения, в которое происходит передача усилия кулачка к поршню, всегда расположена ближе к центральной оси 33 поршня так, что поршень не продвигается вдоль радиального направления 34. В насосах, известных из уровня техники, точка приложения смещена от центральной оси 33 поршня, поскольку корпус поршня не может совершать вращение в направлении оптимального положения с оптимальной точкой приложения. Соответственно, способность корпуса поршня совершать вращение вокруг оси А2 вращения корпуса поршня обеспечивает возможность для вхождения поршня во взаимодействие с кулачком в оптимальном положении, как показано на фиг. 5, что в свою очередь повышает эффективность насоса и уменьшает износ поршня, корпуса поршня и кулачка. При вращении кулачкового вала 3 поршни и корпусы поршней совершают колебательное движение назад и вперед между двумя крайними положениями.

На фиг. 6 изображен корпус насоса с множеством углублений, выемок и контурных вырезов, описанных ниже, все из которых адаптированы для вмещения подвижных частей, показанных на фиг. 1-4, являющихся корпусом поршня, пружиной, кулачковым валом и поршнем. Корпус 2 насоса, изображенный на фиг. 6, вмещает двенадцать поршней 6, расположенных как четыре набора по три поршня, как описано выше. Четыре набора корпусов поршней расположены в четырех наборах углублений (18а, 19а, 20а, 21а), расположенных на расстоянии друг от друга в продольном направлении корпуса 2 насоса. Первый набор углублений 18а содержит первый набор корпусов 18с поршней, причем корпусы 18с поршней прикреплены к корпусу 2 насоса посредством впускного и выпускного клапанов 18b в наборе цилиндрических углублений 18d в корпусе 2 насоса, и, с соответствующими изменениями, описанное верно для трех оставшихся наборов углублений (19а, 20а, 21а), впускных и выпускных клапанов (19b, 20b, 21b), корпусов (19с, 20с, 21с) поршней и цилиндрических углублений (19d, 20d, 21d).

Гидравлический насос 1 закачивает гидравлическую текучую среду в направлении других скважинных инструментов, для которых требуется гидравлическая мощность во время скважинных работ. В обычном случае гидравлическую текучую среду возвращают обратно к гидравлическому насосу 1 в замкнутом контуре, поскольку в ином случае рабочее время будет очень ограничено, так как обычно в скважинном инструментальном снаряде доступны только малые объемы масла для гидравлических систем. В таком замкнутом контуре гидравлической текучей среды ее предпочтительно возвращают через внутреннюю часть 37 насоса вследствие особых ограничений в стволе скважины. Таким образом, внутренняя часть 37 насоса действует в качестве резервуара для гидравлической текучей среды. Однако при таком расположении требуется, чтобы поток, проходящий через внутреннюю часть 37, не был ограничен так, что работа насоса была ограничена потоком гидравлической текучей среды, проходящим обратно к впускным клапанам 8. Соответственно, внутренняя часть 37 должна быть оптимизирована с точки зрения режима потока через корпус насоса. Дополнительным преимуществом такого расположения является постоянная смазка гидравлической текучей средой подвижных частей, расположенных во внутренней части 37.

Функция пружины 10 поршня заключается в противодействии силе, прикладываемой кулачком, стремящимся продвинуть поршень к корпусу поршня. Для удобства пружина 10 поршня может быть расположена, в качестве альтернативы вариантам осуществления изобретения, показанным на чертежах, например, внутри поршня или внутри корпуса поршня и при этом выполнять назначение пружины.

Впускной и выпускной клапаны 8, 9 могут представлять собой шаровые клапаны однонаправленного действия. Для улучшения чувствительности шаровых клапанов предпочтительно могут использоваться особо легкие шары 8а. Вес шаров может стать фактором, ограничивающим эффективность насоса, так как шары не смогут достаточно быстро перемещаться внутри клапана, особенно во время больших скоростей вращения. Для создания особо легкого шара весьма полезными являются керамические материалы, поскольку они имеют очень хорошее соотношение веса и прочности. Поскольку керамические материалы являются очень прочными и очень легкими, то такие материалы предпочтительно могут быть использованы для шаровых клапанов.

Кулачковый вал 3 присоединен к вращающемуся валу 42 двигателя и подвешен в наборе подшипников 39, например шарикоподшипники, для обеспечения плавного вращения кулачкового вала 3 с малым трением.

Подшипники 39 кулачкового вала могут быть зафиксированы замковыми кольцами (не показаны) для обеспечения большего количества открытого пространства во внутренней части 37, чтобы свести к минимуму сопротивление обратного потока гидравлической текучей среды через корпус насоса.

Компактность гидравлического насоса 1 с перекрытием наборов корпусов поршней обеспечивает возможность использования очень короткого вала насоса в продольном направлении. Короткий вал насоса, то есть малая длина кулачка и кулачкового вала, обеспечивает возможность наличия тонкого и прочного вала, так как, как отмечалось выше, размер имеет существенное значение для скважинного оборудования с точки зрения эксплуатационной гибкости. Помимо этого, симметричное выполнение насоса обеспечивает постоянную силу, действующую на кулачковый вал.

На фиг. 7 показан вид в поперечном разрезе поршня и корпуса поршня. Поршни и корпусы поршней предпочтительно могут быть выполнены с очень малой шириной D1 зазора между наружной поверхностью 43 поршня и внутренней поверхностью 44 корпуса поршня. Ширину зазора также можно назвать «диаметральной шириной зазора» (D1), поскольку он является разницей между внутренним диаметром корпуса поршня и наружным диаметром поршня. Предпочтительно ширина D1 зазора может быть меньше 10 мкм, который можно получить методами обработки и изготовления, например хонингованием. Наличие столь малой ширины D1 зазора будет поддерживать утечку через промежуток в допустимых пределах и исключит необходимость в использовании дополнительного уплотнения корпуса поршня для предотвращения утечки масла из внутренней части корпуса поршня через ширину D1 зазора.

На фиг. 8 изображен вариант осуществления гидравлического насоса 1. Корпусы поршней присоединены с возможностью вращения к корпусу насоса, как также показано на фиг. 1, посредством впускного и выпускного клапанов 8, 9, действующих в качестве шарниров между корпусом 2 насоса и корпусами 7 поршней. Подвижному прикреплению впускного и выпускного клапанов 8, 9 к корпусу 7 поршня способствует кольцеобразное уплотнение 11а, 11b клапана, например выполненное посредством уплотнительного кольца, которое дополнительно уплотняет внутреннюю часть впускного и выпускного клапанов от внешнего окружения. Данные впускной клапан 8 или выпускной клапан 9 могут быть неподвижно присоединены либо к корпусу 2 насоса, либо к корпусу 7 поршня посредством неподвижного кольцеобразного уплотнения 11а клапана, а также присоединены с возможностью вращения к другому корпус 2 насоса или корпусу 7 поршня посредством подвижного кольцеобразного уплотнения 11b клапана. При использовании клапана, содержащего как неподвижное, так и подвижное кольцеобразное уплотнение 11а, 11b клапана для прикрепления корпуса 7 поршня к корпусу 2 насоса, износ клапана 11а может быть сведен к минимуму с одновременным поддержанием способности корпуса 7 поршня вращаться относительно оси вращения корпуса поршня. Подвижное кольцеобразное уплотнение 11а клапана может содержать стальную шайбу, объединенную с уплотнительным кольцом для обеспечения малого трения между клапаном 8, 9 и корпусом 7 поршня. Использование стальной шайбы улучшает подвижность корпуса 7 поршня, однако контакт между стальной шайбой и корпусом поршня увеличивает износ корпуса поршня. Поэтому для увеличения срока службы насоса его корпус может быть упрочнен после его изготовления для противодействия повышенному износу корпуса поршня. Если клапан 8, 9 подвижно присоединен обоими концами посредством подвижного кольцеобразного уплотнения 11а поршня, то также происходит повышенный износ корпуса 2 насоса. Повышенный износ корпуса поршня представляет собой более серьезную проблему, так как упрочнение всего корпуса насоса является дорогостоящей и трудной задачей. Упрочнение означает не только упрочнение материала, но также и несущественное изменение размеров материала. Это несущественное изменение размеров должно учитываться при задании размеров корпуса насоса перед упрочнением так, чтобы после упрочнения корпус насоса имел надлежащие размеры. Как показано на фиг. 6, корпус 2 насоса имеет сложную конструкцию, поэтому регулируемое упрочнение является трудным и дорогостоящим мероприятием. Упрочнение корпусов 7 поршней является менее трудной задачей, просто вследствие того, что корпуса 7 поршней имеют меньшие размеры и являются менее сложными, чем корпус 2 насоса. При прикреплении впускного и выпускного клапанов 8, 9 подвижным кольцеобразным уплотнением 11а клапана к корпусу 7 поршня и неподвижным кольцеобразным уплотнением 11b клапана к корпусу 2 насоса вышеупомянутые проблемы могут быть решены. В альтернативном варианте осуществления изобретения впускной и/или выпускной клапаны 8, 9 могут являться неотъемлемой частью корпуса 2 насоса и могут быть снабжены только одним подвижным кольцеобразным уплотнением 11а клапана для обеспечения закрепления с возможностью вращения поршня.

Таким образом, для уменьшения износа подвижных частей в скважинном гидравлическом насосе впускной и выпускной клапаны могут быть неподвижно соединены либо с корпусом насоса, либо с корпусами поршней, но необязательно с обоими корпусами. За счет соединения впускного и выпускного клапанов с корпусом насоса или корпусами поршней только подвижным соединением в одном конце впускного и выпускного клапанов корпус насоса все еще может быть приведен во вращение относительно оси, при этом износ насоса может быть уменьшен в неподвижно закрепленном конце впускного и выпускного клапанов.

Впускной и выпускной клапаны могут быть неподвижно присоединены к корпусу насоса или корпусам поршней, например, посредством неподвижного кольцеобразного уплотнения клапана или сварным соединением. В некоторых вариантах осуществления данного изобретения впускной и выпускной клапаны могут являться неотъемлемой частью корпуса насоса или корпуса поршня.

Хотя изобретение описано выше на примере предпочтительных вариантов осуществления изобретения, специалисту в данной области техники очевидно, что возможно внесение различных модификаций без выхода за пределы объема правовой охраны изобретения, определенные в нижеследующей формуле изобретения.

| название | год | авторы | номер документа |

|---|---|---|---|

| Насос для откачки пластовой жидкости из межпакерного пространства скважины | 2024 |

|

RU2833440C1 |

| УСТРОЙСТВО УПРАВЛЕНИЯ ТАРЕЛЬЧАТЫМ КЛАПАНОМ (ВАРИАНТЫ) И СПОСОБ ВЫВОДА ИЗ РАБОТЫ ЦИЛИНДРОВ | 2015 |

|

RU2673045C2 |

| НАСОС ВЫСОКОГО ДАВЛЕНИЯ ДЛЯ ТОПЛИВНОГО ГАЗА | 2017 |

|

RU2703048C1 |

| РЫЧАЖНЫЙ УЗЕЛ | 2012 |

|

RU2599819C2 |

| ПОРШНЕВОЙ НАСОС ПРЯМОГО ВЫТЕСНЕНИЯ, СОДЕРЖАЩИЙ КЛАПАН С ВНЕШНИМ ПРИВЕДЕНИЕМ В ДЕЙСТВИЕ | 2008 |

|

RU2472969C2 |

| НАСОС ВЫСОКОГО ДАВЛЕНИЯ | 2011 |

|

RU2485348C2 |

| ГИДРОПУЛЬСАЦИОННОЕ УСТРОЙСТВО | 2015 |

|

RU2668102C2 |

| МЕХАНИЗМ КОРОМЫСЛА | 2018 |

|

RU2738750C1 |

| ПОРШНЕВОЙ КОМПРЕССОР ИЛИ НАСОС И СИСТЕМА ПРИВОДА ПЕРЕНОСНОГО ИНСТРУМЕНТА, ВКЛЮЧАЮЩАЯ ПОРШНЕВОЙ КОМПРЕССОР | 2007 |

|

RU2451834C2 |

| СКВАЖИННЫЙ ИНСТРУМЕНТ | 2015 |

|

RU2728630C2 |

Изобретение относится к скважинному гидравлическому насосу для обеспечения давления текучей среды во время скважинных работ. Технический результат - повышение гидравлической мощности скважинного гидравлического насоса. Насос содержит корпус, кулачковый вал. Кулачковый вал расположен с возможностью вращения в корпусе насоса и имеет продольную ось вращения. Кулачковый вал содержит собственно вал с кулачковым выступом. Радиально кулачковому валу расположен поршень. Он имеет корпус, расположенный в корпусе насоса. Корпус насоса имеет впускной клапан, расположенный во впускном отверстии, и выпускной клапан, расположенный в выпускном отверстии. Имеется пружина, расположенная в корпусе насоса для перемещения поршня относительно корпуса. Корпус поршня имеет возможность вращения вокруг оси вращения корпуса, параллельной продольной оси вращения кулачкового вала. 19 з.п. ф-лы, 8 ил.

1. Скважинный гидравлический насос (1) для обеспечения мощности текучей среды во время скважинных работ, содержащий:

- корпус (2) насоса,

- кулачковый вал (3), расположенный с возможностью вращения в корпусе насоса и имеющий продольную ось (А1) вращения, причем кулачковый вал (3) содержит вал (4) и кулачковый выступ (5), расположенный на валу (4),

- радиально расположенный поршень (6), имеющий обращенный к корпусу конец (6а) и обращенный к кулачку конец (6b),

- корпус (7) поршня, расположенный в корпусе насоса,

- впускной клапан (8), расположенный во впускном отверстии в корпусе поршня,

- выпускной клапан (9), расположенный в выпускном отверстии в корпусе поршня, и

- пружину (10) поршня, расположенную в корпусе насоса для перемещения поршня от корпуса поршня,

причем корпус поршня присоединен с возможностью вращения к корпусу насоса, обеспечивая возможность вращения корпуса (7) поршня вокруг оси (А2) вращения корпуса поршня, параллельной продольной оси (А1) вращения кулачкового вала (3).

2. Скважинный гидравлический насос (1) по п. 1, в котором ширина (D1) зазора между боковой стенкой поршня и внутренней стенкой корпуса поршня составляет менее 10 мкм.

3. Скважинный гидравлический насос (1) по п. 1, дополнительно содержащий подшипник (12), расположенный между кулачковым валом (3) и обращенным к кулачку концом (6b) поршня (6).

4. Скважинный гидравлический насос (1) по любому из пп. 1-3, содержащий набор поршней, корпусов поршней, впускных клапанов, выпускных клапанов и пружин поршней, расположенных в корпусе поршня на расстоянии друг от друга вдоль продольной оси вращения.

5. Скважинный гидравлический насос (1) по любому из пп. 1-3, содержащий множество поршней, множество корпусов поршней, множество впускных клапанов, множество выпускных клапанов и множество пружин поршней, причем набор содержит один поршень, один корпус поршня, один впускной клапан, один выпускной клапан и одну пружину поршня, при этом скважинный гидравлический насос содержит множество наборов, расположенных в корпусе насоса на расстоянии друг от друга вдоль продольной оси вращения, причем каждый набор расположен симметрично в форме звездочки, по существу радиально от продольной оси вращения.

6. Скважинный гидравлический насос (1) по любому из пп. 1-3, в котором впускной клапан (8) и выпускной клапан (9) представляют собой клапаны однонаправленного действия, например шаровые клапаны.

7. Скважинный гидравлический насос (1) по любому из пп. 1-3, дополнительно содержащий накопительный модуль (13), соединенный с возможностью передачи текучей среды с множеством выпускных клапанов (9).

8. Скважинный гидравлический насос (1) по любому из пп. 1-3, в котором кулачковый выступ (5), имеющий две торцевые поверхности (5а, 5b) кулачкового выступа, дополнительно содержит по меньшей мере одну полую секцию (5с), обеспечивающую канал (5с) связи с возможностью передачи текучей среды между упомянутыми торцевыми поверхностями (5а, 5b) кулачкового выступа.

9. Скважинный гидравлический насос (1) по любому из пп. 1-3, в котором корпус (2) насоса, имеющий две торцевые поверхности (2а, 2b) корпуса насоса, дополнительно содержит по меньшей мере одну полую секцию (2с), обеспечивающую канал (2с) связи с возможностью передачи текучей среды между упомянутыми торцевыми поверхностями (2а, 2b) корпуса насоса.

10. Скважинный гидравлический насос (1) по любому из пп. 1-3, дополнительно содержащий множество выемок (15) в корпусе насоса, причем выемки (15) имеют форму, соответствующую соседней подвижной части, расположенной внутри корпуса (2) насоса, например поршню (6), корпусу (7) поршня и/или пружине (10) поршня.

11. Скважинный гидравлический насос (1) по любому из пп. 1-3, в котором корпус поршня подвешен с возможностью вращения в корпусе насоса.

12. Скважинный гидравлический насос (1) по любому из пп. 1-3, в котором корпусы (7) поршней прикреплены с возможностью вращения к корпусу (2) насоса первым концом корпуса поршня путем расположения впускного клапана в цилиндрическом углублении корпуса насоса подвешиванием посредством вращающегося кольцеобразного уплотнения в одном конце, и закрепления противоположного конца впускного клапана в корпусе (7) поршня, и, с соответствующими изменениями, вторым концом корпуса поршня путем расположения выпускного клапана в цилиндрическом углублении в корпусе насоса подвешиванием посредством вращающегося кольцеобразного уплотнения в одном конце, и закрепления противоположного конца выпускного клапана в корпусе (7) поршня.

13. Скважинный гидравлический насос (1) по любому из пп. 1-3, в котором пружина поршня имеет константу пружины, предпочтительно превышающую 2000 Н/м, более предпочтительно превышающую 3000 Н/м, еще более предпочтительно превышающую 4000 Н/м.

14. Скважинный гидравлический насос (1) по любому из пп. 1-3, дополнительно содержащий множество углублений (16) вдоль наружной поверхности (17) корпуса (2) насоса.

15. Скважинный гидравлический насос (1) по п. 1, в котором впускной и выпускной клапаны (8, 9) неподвижно соединены с корпусом (2) насоса или корпусами (7) поршней.

16. Скважинный гидравлический насос (1) по п. 1, в котором впускной и выпускной клапаны (8, 9) подвижно соединены с корпусом (2) насоса или корпусами (7) поршней.

17. Скважинный гидравлический насос (1) по п. 1, в котором впускной и выпускной клапаны (8, 9) неподвижно соединены с корпусом (2) насоса, при этом впускной и выпускной клапаны (8, 9) подвижно соединены с корпусами (7) поршней.

18. Скважинный гидравлический насос (1) по п. 15 или 17, в котором впускной и выпускной клапаны неподвижно соединены с корпусом насоса или корпусами (7) поршней посредством неподвижного кольцеобразного уплотнения (11а) клапана.

19. Скважинный гидравлический насос (1) по п. 16 или 17, в котором впускной и выпускной клапаны подвижно соединены с корпусом (2) насоса или корпусами поршней посредством подвижных кольцеобразных уплотнений (11b) клапана.

20. Скважинный гидравлический насос (1) по любому из пп. 15-17, в котором впускной и/или выпускной клапаны являются неотъемлемыми частями корпуса насоса или корпусов поршней.

| ЭЛЕКТРОМАГНИТНЫЙ ПРЕСС | 1990 |

|

RU2025277C1 |

| ПОГРУЖНОЙ СКВАЖИННЫЙ ДИАФРАГМЕННЫЙ НАСОСНЫЙ АГРЕГАТ ДЛЯ ДОБЫЧИ НЕФТИ | 2009 |

|

RU2382903C1 |

| Скважинный насос | 2002 |

|

RU2224908C1 |

| ЭЛЕКТРОШЛАКОВАЯ ПЕЧЬ ДЛЯ ВЫПЛАВКИ СЛИТКОВ | 2011 |

|

RU2489505C2 |

| КОМПОЗИЦИЯ ДЛЯ БЕЗАСБЕСТОВОГО ФРИКЦИОННОГО МАТЕРИАЛА | 2005 |

|

RU2296778C1 |

Авторы

Даты

2016-08-20—Публикация

2012-07-04—Подача