Изобретение относится к области добычи углеводородов (нефти, газа, газоконденсата, газогидрата) на многопластовых месторождениях и может быть использовано для одновременно-раздельной (ОРЗ) и/или поочередной (ПЗ) закачки рабочей среды (воды, газа, пены, пара, эмульсии, смеси и пр.) в один или несколько объектов (пластов) с целью поддержания проектного пластового давления (ППД) в зоне отбора флюида, и/или предупреждения или устранения конусов воды и газа, и/или утилизации избытка воды или газа, а также для комбинированного (совмещенного) способа "закачка (ОРЗ или ПЗ) – добыча (ОРД или ПД)" при наличии в нагнетательной скважине одного или нескольких временно добывающих пластов.

Известны источники информации по одновременно-раздельной эксплуатации (Мирзаджанзаде А.Х. Технология и техника добычи нефти. М., Недра, 1986 г.; Патент РФ №2194152, Е 21 В 43/12, 34/06, бюллетень №34 от 10.12.02 г. Каталог. Оборудование для раздельной эксплуатации многопластовых нефтяных и газовых скважин. ЦИНТИхимнефтемаш., 1988 г., стр.43–45), включающие спуск в скважину колонны труб с одним или несколькими пакерами и регуляторами.

Целью изобретения является применение и повышение эффективности технологии одновременно-раздельной (ОРЭ) и/или поочередной (ПЭ) эксплуатации нескольких нагнетательных и/или временно добывающих объектов (пластов) каждой нагнетательной скважины на многопластовом месторождении.

Эффективность технологии на многопластовых месторождениях в основном достигается за счет целенаправленного перераспределения и закачки рабочей среды по пластам нагнетательной скважины для поддержания проектного пластового давления (ППД) в зоне отбора пластового флюида и/или дополнительной добычи углеводорода, и/или утилизации избытка воды или газа в пласт(ы), и/или внутрискважинной добычи флюида из одного пласта и закачки его в другой пласт одной скважины, в том числе за счет возможности:

1) разукрупнения объектов разработки путем разделения группы пластов на отдельные пласты, а пластов – на изолированные пропластки в зависимости от их проницаемости, пластового давления и/или условий и задач эксплуатации;

2) ОРЗ и/или ПЗ рабочей среды нескольких (двух или более) пластов одной нагнетательной скважины;

3) ПЗ рабочей среды и ПД флюида из одного или нескольких нагнетательных и временно добывающих пластов одной нагнетательной скважины, в т.ч. периодического нагнетания внутри скважины флюида (например, пластового газа или газожидкостной смеси) из одного пласта высокого давления в другой пласт низкого давления и ПЗ с устья (или из другого пласта скважины) рабочего агента (например, воды) в пласт низкого давления, для газового и/или водогазового воздействия на продуктивный пласт;

4) ОРЗ рабочей среды и ПД флюида из одного или нескольких нагнетательных и временно добывающих пластов одной нагнетательной скважины;

5) ПЗ или ОРЗ рабочей среды и ОРД флюида из одного или нескольких нагнетательных и временно добывающих пластов одной нагнетательной скважины;

6) закачки и направления рабочей среды в каждый пласт с устья по отдельному каналу труб, чтобы оперативно измерять, вести учет по расходам и регулировать режим закачки для каждого пласта в отдельности;

7) оперативной установки и регулирования расхода среды на устье для каждого пласта нагнетательной скважины путем подбора соответствующего для них устьевого штуцера или регулятора;

8) одновременной закачки по различным колоннам труб в один пласт рабочих сред с различными физико-химическими и термобарическими свойствами;

9) снижения капитальных вложений на бурение новых скважин;

10) ускоренного освоения многопластовых месторождений ограниченным количеством скважин;

11) одновременной закачки пара и холодной воды для предупреждения техногенного отрицательного воздействия на пласт от его охлаждения при поддержании пластового давления;

12) оптимизации профиля приемистости путем создания дифференцированной репрессии на пропластки и/или пласты с разной проницаемостью;

13) использования технологии для нестационарного воздействия на пласты как за счет изменения режима закачки рабочей среды, так и за счет изменения режимов отбора пластовых флюидов нагнетательной скважины;

14) использования технологии для комбинированного "ОРЗ и ОРД" и/или "ПЗ и ПД" способа добычи высоковязкой нефти (фонтанным, насосным, газлифтным или струйным подъемником) из нагнетательной скважины путем направления и нагревания ее ниже рассматриваемого продуктивного пласта за счет повышенной геотермической температуры горных пород, а также за счет снижения потерь температур высоковязкой нефти при направлении ее снизу в канал трубы меньшего диаметра и разрушения структуры высоковязкой нефти, добавляя в нее воду, закачиваемую с устья или добываемую из нижнего и/или верхнего пласта;

15) использования технологии для гидроразрыва (поинтервального, селективного, направленного, точечного) отдельных пластов и пропластков;

16) использования технологии для промышленной добычи газа при разработке месторождений газогидратов (запасы газа в вечной мерзлоте и на океанском дне в виде придонных и поддонных отложений арктических и антарктических морей) путем закачки теплоносителя (пара, горячей воды) через один канал трубы, а через другой канал трубы – отбора углеводородного газа в непрерывном режиме или отбора в периодическом режиме;

17) использования технологии для разработки нефтяных оторочек и нефтегазконденсатных месторождений с газовой шапкой и водоплавающих нефтяных залежей путем создания (непрерывного или периодического) блокирующего барьера из рабочего агента с целью снижения добычи газа и/или воды (предупреждения их прорыва к скважине и образования конуса в призабойной зоне);

18) использования технологии для временной добычи нефти из нефтенасыщенного участка и закачки рабочей среды в водонасыщенный участок одного пласта нагнетательной скважины, в частности, путем закачки среды через один канал трубы, а через другой канал трубы – отбора нефти в непрерывном режиме или отбора в периодическом режиме.

Положительный эффект от использования технологического решения достигается за счет: создания и/или поддержания проектного (оптимального) пластового давления в зоне отбора и/или увеличения добычи флюида, а также целенаправленного регулирования расхода рабочей среды для пластов, сокращения затрат и времени на проведение ремонтных работ на скважине, увеличения срока службы скважины и подземного оборудования, сокращения капитальных затрат на бурение дополнительных скважин.

Цель изобретения достигается путем проведения следующих операций.

Спускают в скважину, по крайней мере, одну колонну труб с постоянным или переменным диаметром без (с открытым) или с заглушенным концом, по меньшей мере, с одним спущенным ниже верхнего пласта пакером гидравлического и/или механического действия без или с разъединителем колонны, ниже и выше которого спущены, по крайней мере, по одному посадочному узлу в виде скважинной камеры или ниппеля со съемным клапаном для подачи через них рабочего агента (рабочей среды) соответственно в нижний и верхний пласты.

Сажают пакер и опрессовывают его (на герметичность) снизу и/или сверху.

Определяют при опрессовке пакера минимальное давление поглощения каждого пласта (условно принимают его равным пластовому давлению, рассчитанному или же замеренному в скважине манометром).

Закачивают рабочий агент с устья в полость колонны труб при заданном давлении (в т.ч. при максимальном его значении), направляя его в верхний и/или нижний пласты через соответствующие съемные клапаны (т.е. через их каналы) в посадочных узлах.

Измеряют в соответствии с заданным (устьевым) давлением общий расход рабочего агента (например, расходомером на устье или выше точки нагнетания при одновременно-раздельной закачке), устьевое давление и/или температуру в полости колонны труб и/или затрубном пространстве скважины.

Определяют (например, путем расчета или измерения манометром или эхолотом и пр.) давление в колонне труб и затрубном пространстве на глубине съемного клапана в посадочном узле выше пакера.

Находят (при одновременно-раздельной закачке) расход рабочего агента, закачиваемого в верхний пласт через съемный клапан, вычитают его из общего расхода рабочего агента, закачиваемого в нижний пласт.

Сопоставляют фактические расходы рабочего агента для пластов с проектными их значениями, причем при их отличии (в значительной степени за пределами погрешности измерительного прибора) изменяют устьевое давление и/или извлекают для одного или обоих пластов съемные клапаны из посадочных узлов с помощью канатной техники.

Определяют и изменяют их характеристики и/или параметры съемных клапанов, после чего повторно устанавливают каждый съемный клапан в соответствующий посадочный узел с помощью канатной техники и продолжают закачку рабочего агента через них в соответствующие пласты.

Эти технологические и технические решения в целом повышают эффективность технологии одновременно-раздельной и/или поочередной эксплуатации нескольких нагнетательных и/или временно добывающих объектов (пластов) каждой нагнетательной скважины на многопластовом месторождении. Вышеуказанные операции, в частности, позволяют оперативно определить и регулировать расход рабочего агента, закачиваемого в пласты одной скважины, как при одновременно-раздельной, так и при поочередной закачке. Причем путем смены съемных клапанов обеспечивается изменение забойного и, соответственно, пластового давлений при заданном значении устьевого давления. Кроме того, на основе поверхностных параметров технологические решения позволяют определить характеристики (коэффициент приемистости и пр.) каждого пласта.

Также при реализации способа в зависимости от условий эксплуатации выполняют следующие операции.

Вскрывают несколько дополнительных пластов ниже верхнего пласта, спускают и устанавливают между ними одновременно или последовательно несколько пакеров гидравлического и/или механического действия без или с разъединителем колонны и определяют для каждого дополнительного пласта минимальное давление поглощения и/или пластовое давление, и/или приемистость.

Определяют приемистость и/или пластовое давление каждого из пластов, открывая поочередно только один пласт и изолируя при этом другие пласты от полости колонны труб путем установки в соответствующих посадочных узлах съемных клапанов в виде глухой пробки, и/или закачивают рабочий агент отдельно в каждый пласт при одном или нескольких различных значениях расхода, измеряют и/или определяют соответствующие давления в колонне труб и строят зависимость изменения расхода от трубного давления.

Измеряют и/или определяют давление в колонне труб на глубине съемных клапанов и/или посадочных узлов при закачке через них рабочего агента в пласты, а затем для каждого пласта соответственно определяют фактические расходы рабочего агента из зависимости изменения расхода от трубного давления.

Изменяют устьевое давление в колонне труб, измеряют и определяют соответствующий ему общий расход по скважине и расходы по пластам, на основе которых строят зависимости изменения общего расхода по скважине и расходов по пластам от устьевого трубного давления, затем задают устьевое давление, необходимое для обеспечения режима закачки общего расхода по скважине и расхода по отдельным пластам, регулируют режим закачки за счет смены диаметра устьевой насадки или устьевого штуцера или с помощью устьевого регулятора давления "после себя".

Над верхним посадочным узлом или пакером спускают в скважину колонну труб относительно большего диаметра для уменьшения потери давления на трение при закачке (в большом объеме) рабочего агента в пласты.

В скважину выше верхнего пласта спускают пакер механического и/или гидравлического действия без или с разъединителем колонны для изоляции (в частности, изношенной, негерметичной) эксплуатационной колонны от давления (если, это давление превышает давление ее опрессовки) закачки, а над ним – посадочный узел со съемным клапаном для возможности циркуляции и/или опрессовки колонны труб.

Изолируют один или несколько пластов от полости колонны труб путем установки в соответствующих посадочных узлах съемных клапанов в виде глухой пробки и обеспечивают открытие только одного пласта, замеряют устьевое давление или динамический уровень жидкости в полости колонны труб после его стабилизации и измеряют и/или определяют пластовое давление соответствующего пласта.

Изолируют, по меньшей мере, один пласт от полости колонны труб при работе другого или других пластов путем уменьшения устьевого давления закачки рабочего агента для закрытия в одном или нескольких посадочных узлах съемных клапанов с относительно большим давлением открытия.

Изолируют верхний пласт от полости колонны труб, измеряют устьевое давление или динамический уровень жидкости в затрубном пространстве после его стабилизации, а затем определяют соответствующее пластовое давление верхнего пласта и коэффициент его приемистости.

Заполняют частично затрубное пространство буферной инертной средой с плотностью меньше, чем плотность рабочего агента для исключения возможности замерзания и/или защиты эксплуатационной колонны от коррозии.

Колонну труб на глубине пласта оснащают двумя или более посадочными узлами со съемными клапанами для увеличения расхода рабочего агента, закачиваемого в пласт, и/или установки в него съемного клапана в виде глубинного прибора (например, манометра, термометра, расходомера, штуцера и пр.) с целью измерения физических параметров пласта.

Оснащают колонну труб выше верхнего пласта пакером механического действия, при этом, по меньшей мере, два пакера спускают в скважину на одной колонне труб при одном спуске, причем верхний пакер устанавливают путем создания на него осевой нагрузки после посадки и опрессовки на герметичность нижнего пакера.

Для сохранения надежности скважинной установки при кислотной обработке пласта закачивают в колонну труб кислотный раствор заданной концентрации порциями, чередуя и промывая ее рабочим агентом.

Съемные клапаны выполняют в виде регулятора с одним или двумя внутренними противоположными сменными штуцерами без или с обратными подпружиненными узлами для обеспечения одностороннего или противоположного направления потока, и/или газлифтного клапана для регулирования давления потока, и/или регулятора давления до себя или после себя, и/или регулятора перепада давления для поддержания расхода, и/или глубинного манометра без или с термометром для измерения давления и температуры до и/или после себя, и/или регулятора потока с манометром, и/или манометра со штуцером для измерения давления при одновременном перетоке через него рабочего агента или добываемого флюида, и/или расходомера, и/или отсекателя, и/или стабилизатора, и/или глухой пробки.

Посадочные узлы со съемными клапанами для закачки устанавливают на участке интервала перфорации пластов для исключения отрицательного воздействия потока закачиваемого через съемный клапан рабочего агента на эксплуатационную колонну и/или повышения точности замера физических параметров пластов с помощью съемного клапана – глубинного измерительного прибора.

Выбирают и устанавливают давление открытия съемного клапана для каждого из пластов, затем в процессе закачки изменяют количество открытых пластов, в которые производится закачка путем дискретного изменения устьевого давления за счет смены диаметра устьевой насадки или устьевого штуцера или с помощью устьевого регулятора давления "после себя".

Определяют глубину установки каждого пакера, оценивая долю участия в работе скважины совместно вскрытых пластов или отдельных перфорированных интервалов пласта по результатам потокометрии, термометрии или объединяя в один объект несколько интервалов пласта при наличии заколонных перетоков между ними, или предварительно пакер поочередно устанавливают над каждым последующим интервалом перфорации пласта, определяют приемистость на единицу мощности, причем, если удельная приемистость последующего дополнительно добавленного интервала пласта близка по значению с предыдущим интервалом или интервалами, то пакер поднимают и устанавливают над следующим интервалом перфорации и повторяют процесс определения его приемистости, при этом, если интервал с удельной приемистостью отличается от предыдущего на более, чем допустимое значение, то его отделяют пакером от предыдущего для дальнейшего воздействия на каждый из них дифференциальной репрессией.

Определяют и разделяют пакером нефтенасыщенный участок от водонасыщенного участка пласта нагнетательной скважины, при этом рабочий агент закачивают в водонасыщенный участок, отбирая нефть непрерывно или периодически из нефтенасыщенного участка пласта.

Определяют границу раздела буферной инертной среды с рабочим агентом в затрубном пространстве ультразвуковым методом при негерметичности и подъеме границы раздела выше заданного уровня, увеличивают объем буферной инертной среды в затрубном пространстве путем ее периодической или непрерывной подкачки.

Одновременно при закачке рабочего агента в один или несколько пластов нагнетательной скважины осваивают и/или временно добывают флюиды из другого или других ее пластов с временным подключением к нефтегазосбору.

Перед закачкой рабочего агента в верхний или нижний нефтенасыщенный пласт его осваивают, добывая пластовые флюиды по кольцевому пространству или колонне труб, при этом одновременно, непрерывно или периодически закачивают рабочий агент в нижний или нижние разобщенные пласты через колонну труб или в верхний пласт через кольцевое пространство.

Осваивают один или несколько пластов нагнетательной скважины свабированием и/или созданием высокой депрессии на пласт, и/или аэрацией жидкости в процессе обратной промывки скважины, и/или газлифтом, и/или насосом, и/или сбросом воды – самоизливом, а при необходимости повышают приемистость одного или нескольких пластов гидравлическим разрывом и/или обработкой призабойных зон кислотами, и/или растворами поверхностно-активных веществ, и/или применением тепловых методов обработки призабойной зоны.

Пластовое давление для каждого из пластов определяют по восстановлению давления в остановленной скважине или по минимальному давлению начала поглощения пласта, а забойное давление и/или расход при закачке рабочего агента по каждому пласту определяют глубинным прибором.

Спускают в скважину несколько пакеров гидравлического действия на одной колонне труб при одном спуске, причем усилие срыва одновременно всех пакеров для извлечения их из скважины устанавливают в пределах 8-12 тонн путем перераспределения количества положенных срезных винтов одного пакера для всех пакеров.

Это решение в целом позволяет использовать технологию и технику для ОРЗ и/или ПЗ, внедрения комбинированного способа "закачка-добыча", в том числе ОРЗ и/или ОРД, и/или ПЗ, и/или ПД, а также для управляемого внутрискважинного перетока и/или закачки среды в один или несколько нагнетательных и/или временных добывающих пластов одной нагнетательной скважины, и/или создания барьера из рабочей (изоляционной) среды между нефте-, и/или газо-, и/или водонасыщенными интервалами продуктивного пласта.

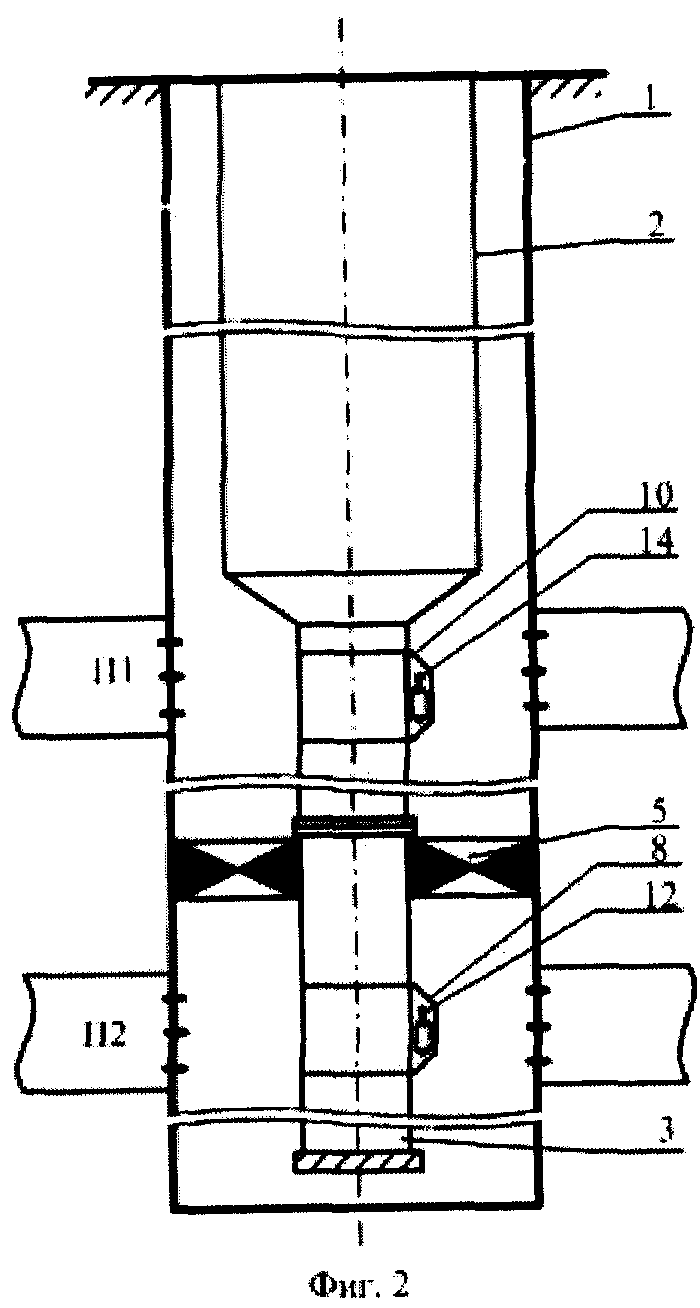

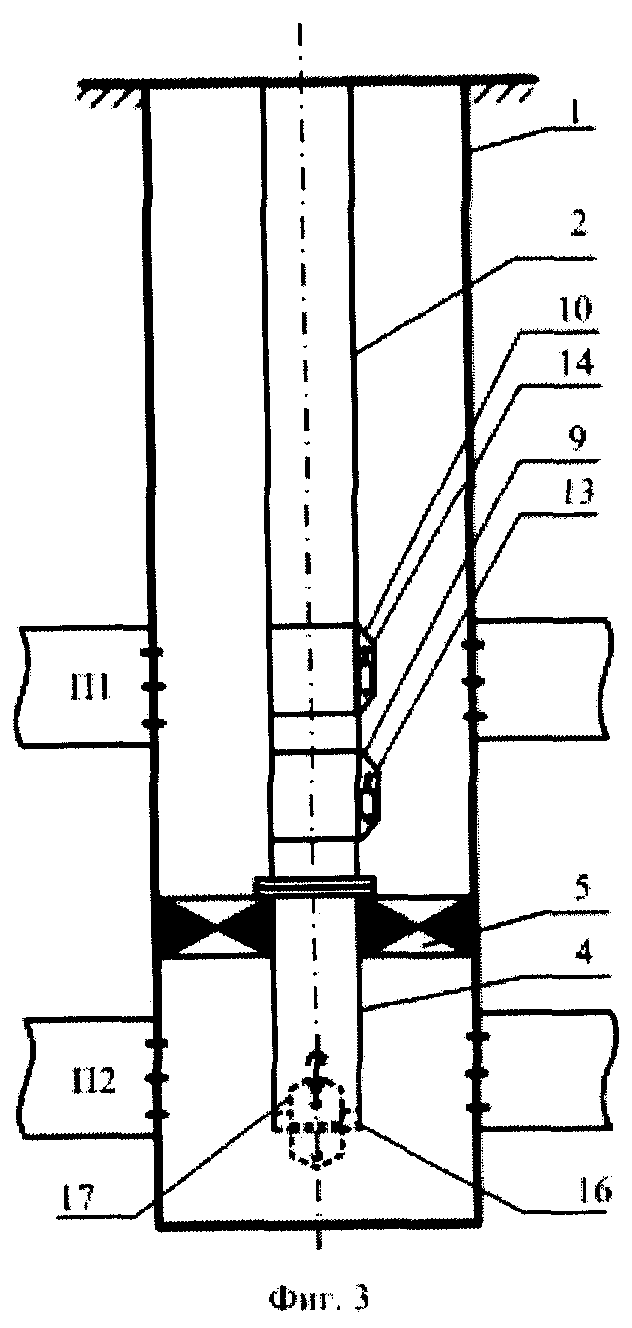

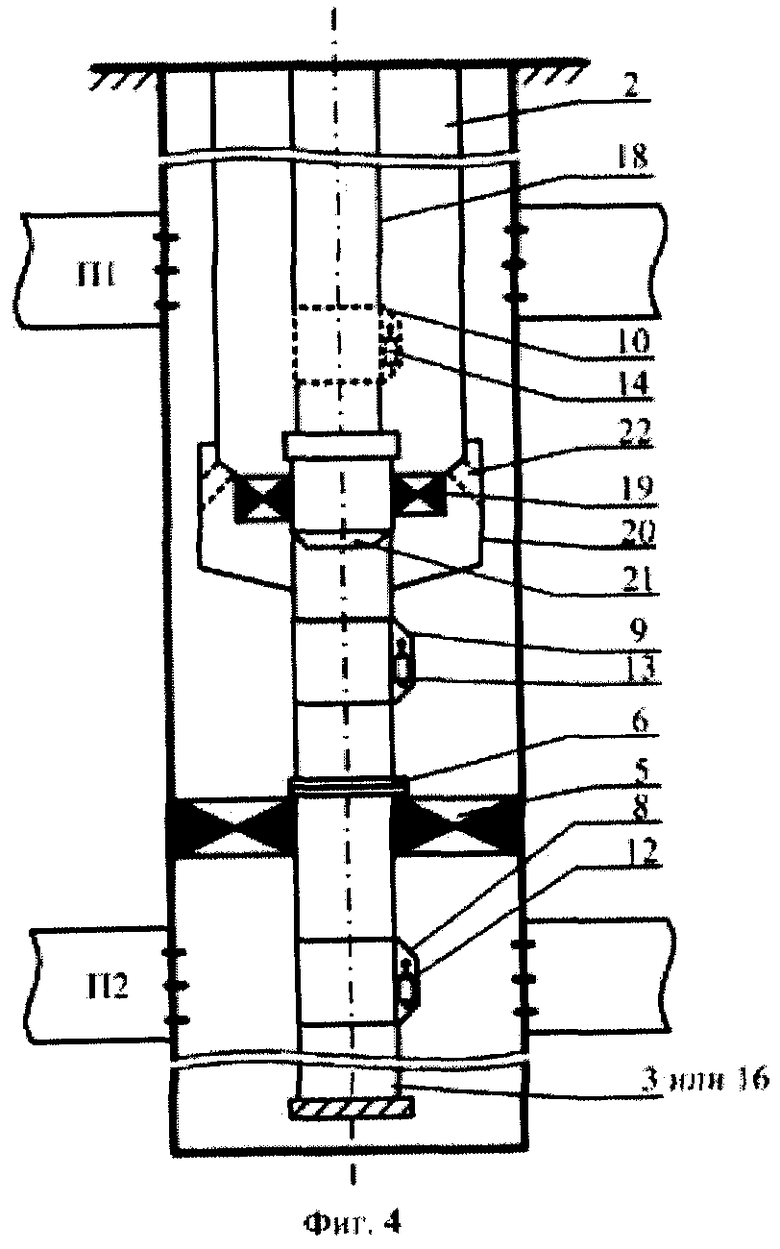

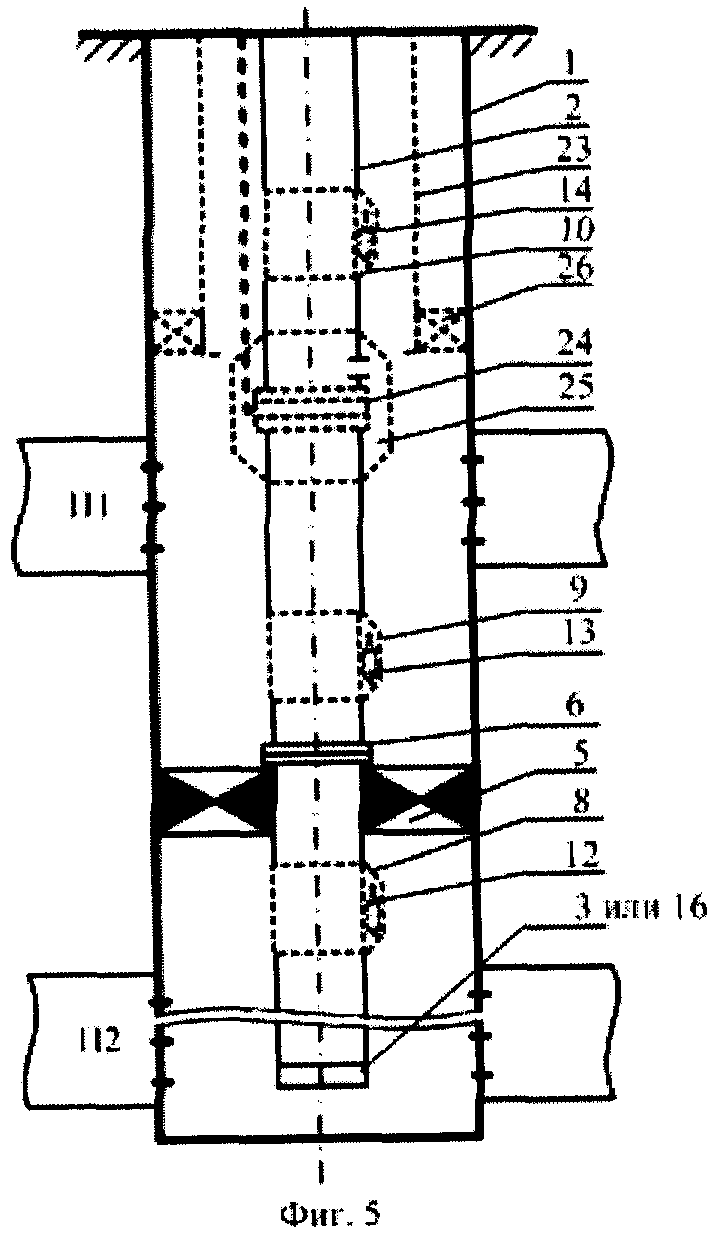

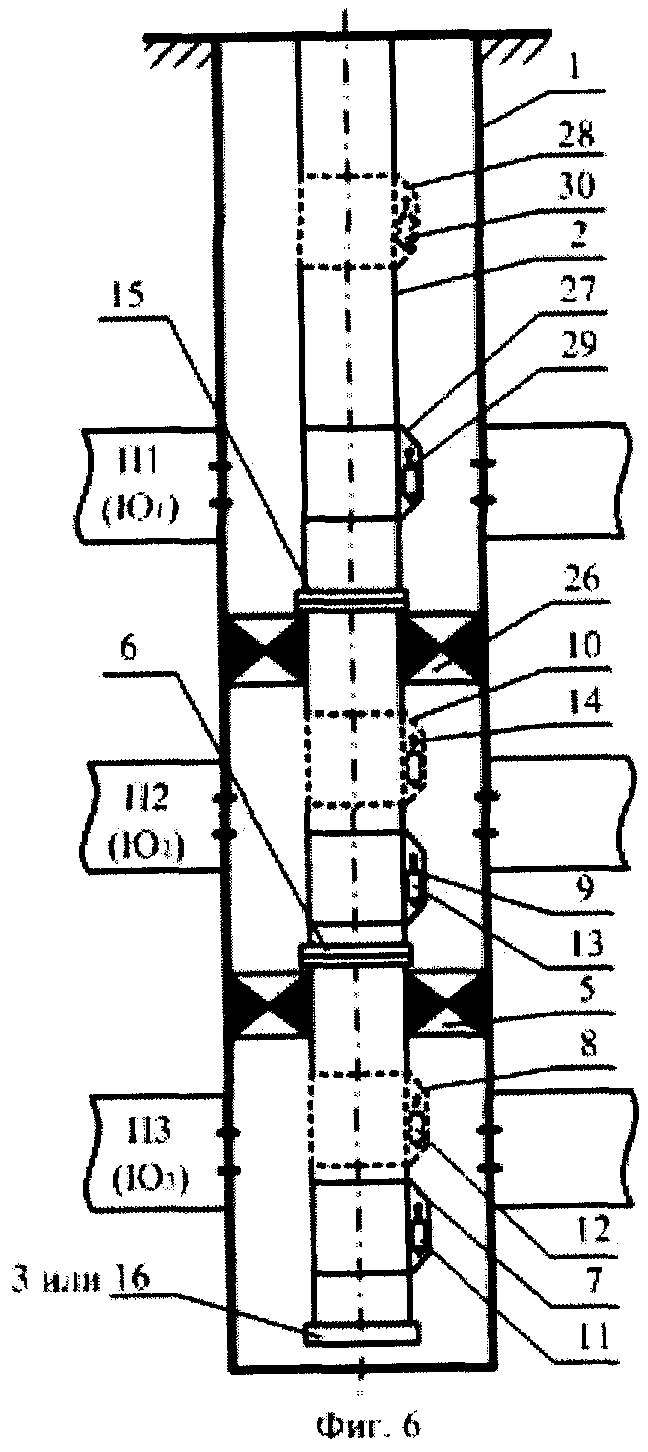

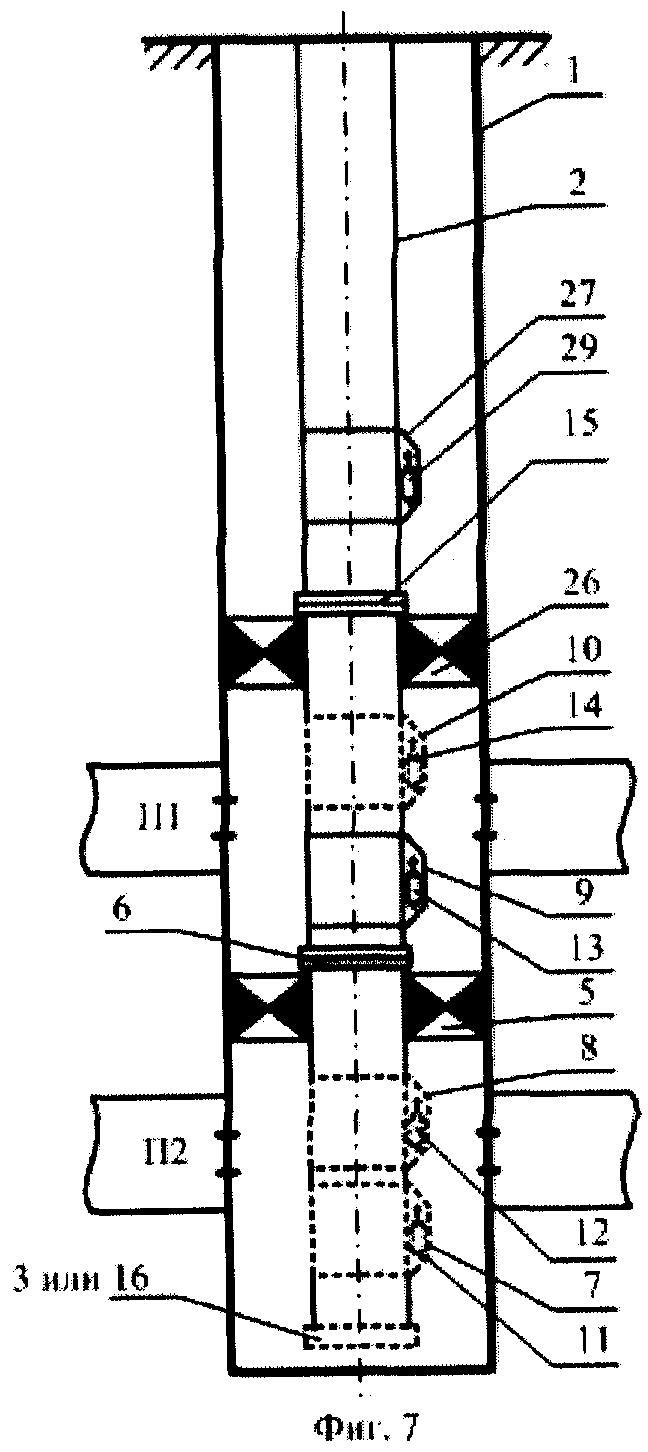

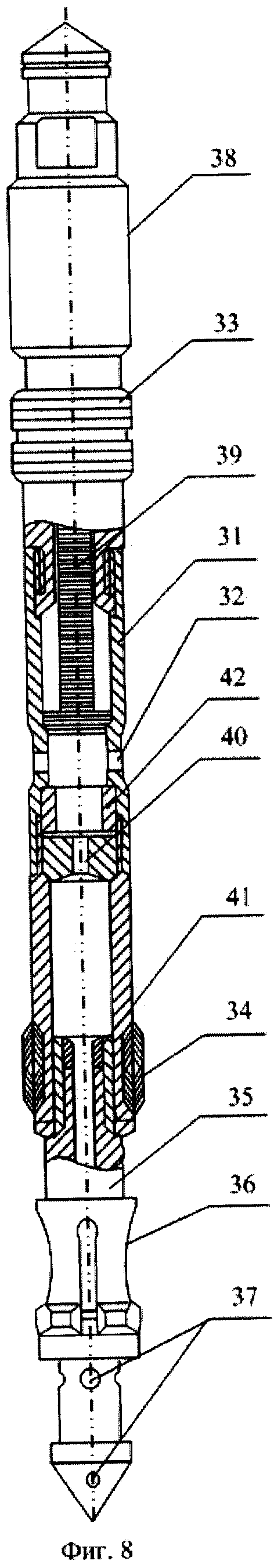

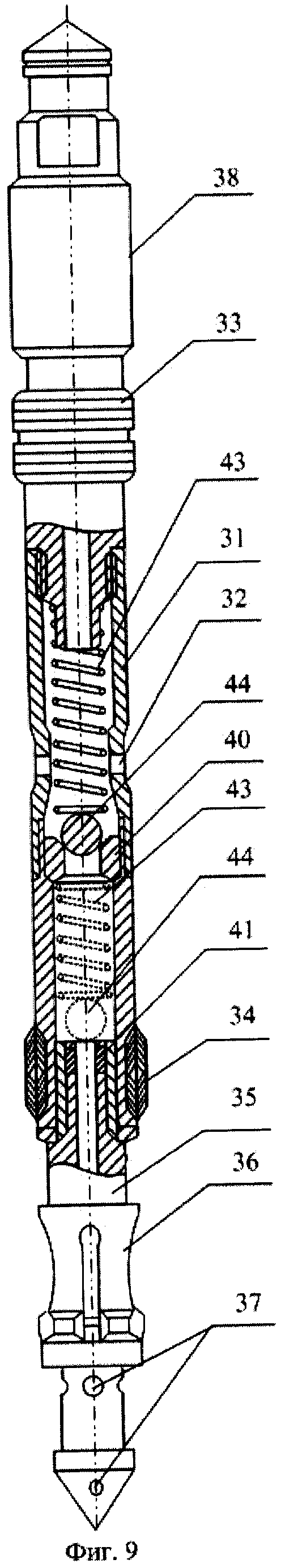

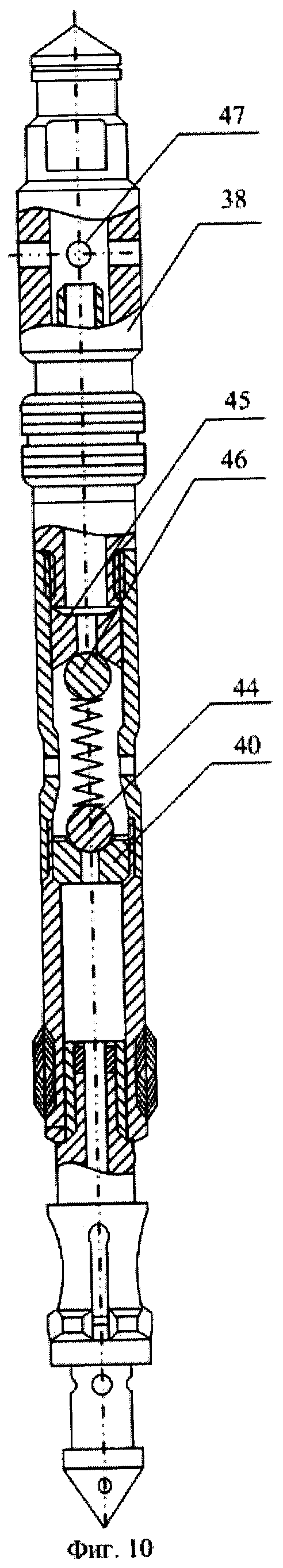

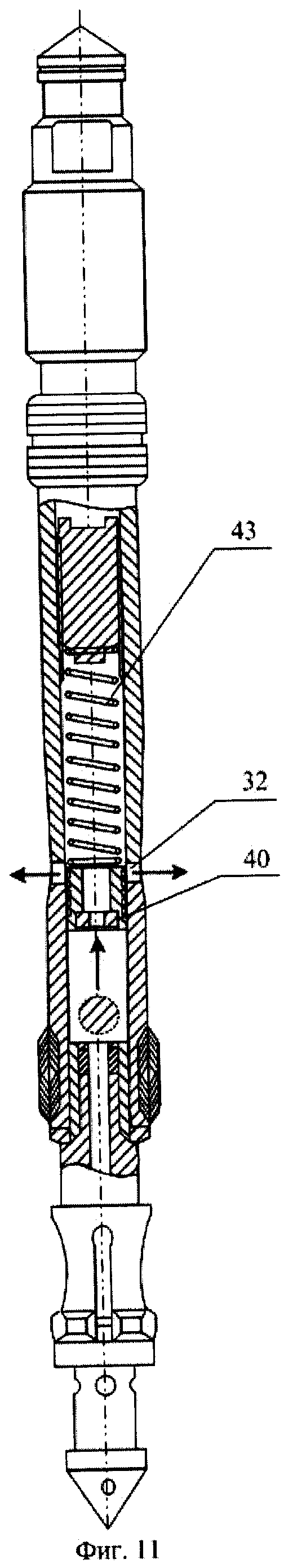

Принципиальный вид некоторых установок для реализации способа приводится на фигурах 1-11, в частности: на фиг.1 изображена установка для ОРЗ и/или ПЗ, или комбинированного способа "закачка и/или добыча"; фиг.2 – то же самое, только с переменным диаметром колонны труб; на фиг.3 – то же самое, только с открытым нижним концом; на фиг.4 – то же самое, только с двумя колоннами труб; на фиг.5 – то же самое, только без или с насосом; на фиг.6 – установка для комбинированного способа "закачка и/или добыча"; на фиг.7 – то же самое, только с двумя пакерами; на фиг.8 – съемный клапан в виде манометра со штуцером и/или расходомера; на фиг.9 – регулятор потока (расхода) с одним подпружиненным затвором в седле; на фиг.10 – регулятор расхода с двумя противоположными штуцерами без или с подпружиненными затворами; на фиг.11 – регулятор перепада давления для поддержания перепада давления (расход воды).

Установка для реализации способа, приведенная на фигуре 1, включает в себя спуск (основная или дополнительная эксплуатационная колонна) в скважину 1 колонны труб 2 с заглушенным нижним концом 3 хвостовика (из нескольких труб) 4 для сбора песка и спущенным между пластами (например, П1 иП2) пакером 5 (разобщителем двух полостей между скважиной 1 и колонной труб 2). Над пакером 5 сверху может быть спущен разъединитель колонны 6 (в частности, с внутренним посадочным каналом под съемный клапан) для возможности отсоединять колонну труб 2 от пакера 5 и извлекать его из скважины 1, а также для повторного спуска и соединения колонны труб 2 с пакером 5. Ниже и/или выше пакера 5 установлены один или несколько посадочных узлов в виде скважинных камер 7 и/или 8, и/или 9, и/или 10 со съемными клапанами 11 и/или 12, и/или 13, и/или 14 (например, в виде глухой пробки и/или регулятора, и/или расходомера, и/или манометра и пр.). Установка также может быть оснащена посадочным узлом в виде центрального ниппеля 15 выше пакера 5 для установки съемного клапана при опрессовке колонны труб 2 и/или регулирования режима работы нижнего пласта П2.

Эта установка (см. фиг.1) может применяться как для ОРЗ и/или ПЗ рабочей среды через общий канал колонны труб 2 в пласты П1 и П2, так и для комбинированного способа, в частности ОРЗ или ПЗ рабочей среды в пласт П2 по одному каналу трубы 2 и ОРД или ПД флюида из пласта П1 по затрубу или, наоборот, причем рабочая среда, закачиваемая в нижний П2 или верхний П1 пласт частично (регулярно или периодически) через съемный клапан 14 может быть направлена в затрубу для гидротранспорта и/или разрушения структуры высоковязкого флюида (нефть), добываемого соответственно из верхнего П1 или нижнего П2 пласта, и, кроме того, для пласта с высоковязкой нефтью скважинные камеры 7, 8 или 9, 10 могут быть спущены, по мере возможности, ниже добываемого пласта с целью нагревания высоковязкой нефти за счет горных температур нижних пород и/или снижения потери ее температуры. Установка по фигуре 1 также может применяться для создания барьера между водяным и/или газовым слоем и нефтяной оторочкой пласта путем непрерывной или периодической закачки рабочей среды в их границы через затрубное или межтрубное пространство. При этом для предупреждения прорыва газа из газовой шапки над пакером 5 участок П1 принимается за их границу – газонефтяной контакт, а П2 принимается за нефтенасыщенный интервал длядобычи нефти из нефтяной оторочки.

Установка, приведенная на фигуре 2, оснащена выше пакера 5 и/или скважинной камеры 10 колонной труб 2 большего диаметра для снижения потери давления на трение и может быть применена для большого расхода среды. Установка, приведенная на фигуре 3, оснащена под пакером 5 трубой 2 (хвостовиком) с открытым нижним концом – посадочным узлом 16 без или со съемным клапаном 17.

Установка, показанная на фигуре 4, оснащена двумя колоннами труб большего 2 и меньшего 18 диаметра, причем их полости между собой снизу разобщены пакером 19 меньшего диаметра. Пакер (разобщитель) 19, в частном случае, может быть выполнен в виде корпуса 20 с герметизирующим стволом 21. При этом нижний пакер 5 и корпус 20 спускается в скважину 1 на колонне труб 2 большего диаметра. А после посадки пакера 5 и опрессовки его на герметичность сверху и/или снизу спускается герметизирующий ствол 21 на колонну труб 18 меньшего диаметра и устанавливается в корпус 20 (при этом в корпусе 20 могут открываться циркуляционные каналы 22).

Эта установка (см. фиг.4) также может применяться для комбинированного способа, в частности ОРЗ или ПЗ рабочей среды в пласт П1 по затрубу и ОРД или ПД флюида из пласта П2 по колонне труб 18, причем флюид добывается из пласта П2 газлифтной или струйной (при этом съемный клапан выполняется в виде струйного насоса) эксплуатацией, нагнетая при этом рабочую среду (газ, нефть, и пр.) в полость между трубами 2 и 18, а также для ПЗ рабочей среды в пласт П2, отсекая при этом пласт П1 и ПД флюида из пласта П1, отсекая при этом, наоборот, пласт П2. Причем пласт П1 или П2 периодически отсекаются путем установки соответственно в скважинную камеру 8 или 9 съемного клапана 12 или 13 в виде глухой пробки. Также пласт П1 отсекают путем применения и закрытия для него съемного обратного клапана 13 и при этом открытие съемного клапана 12 для пласта П2 происходит под высоким давлением закачки рабочего агента в колонну труб 18, а, наоборот, при остановке закачки и снижении давления в колонне труб 18 происходит закрытие съемного клапана 12 и открытие съемного обратного клапана 13 для добываемого пласта П1. Здесь также, по меньшей мере, одна скважинная камера 9 может быть спущена, по мере возможности, ниже добываемого пласта П1 с целью нагревания высоковязкой нефти за счет горных температур нижних пород и/или снижения потери ее температуры при направлении снизу ее в полость трубы.

Установка, приведенная на фигуре 5, может быть оснащена дополнительной колонной труб большего диаметра 23 без или с пакером 26 для защиты эксплуатационной колонны скважины 1 и/или насосом 24. При этом сначала пакер 5 спускается в скважину 1 на колонне труб 2, а затем устанавливается и проверяется на герметичность сверху и/или снизу, после чего отсоединяется колонна труб 2 от пакера 5 с помощью разъединителя колонны 6 и извлекается из скважины 1. Далее спускается в скважину 1 колонна труб 23 большего диаметра без или с пакером 26, а затем через нее спускается колонна труб 2 меньшего диаметра без или с насосом 24 и/или скважинными камерами 9, 10 и герметично, но не жестко соединяется с пакером 5.

Эта установка (см. фиг.5) может применяться для комбинированного способа, а именно для ОРЗ или ПЗ рабочей среды в верхний пласт П1 по затрубу или полости между трубами 23, 2 и ОРД или ПД флюида из нижнего пласта П2 или, наоборот, а также для внутрискважинной закачки жидкости. При внутрискважинной закачке насос 24 может быть в виде перевернутого ЭЦН, в частности, с наружным кожухом 25, герметично изолирующим прием насоса 24 от затруба и, наоборот, соединяющим прием насоса 24 с полостью колонны труб 2, для направления потока добываемой жидкости (воды) из верхнего пласта П1 в колонну труб 2 (например, через скважинную камеру 10 и/или ее съемный клапан 14) выше насоса 24, а затем направления ее от полости труб 2 в кожух 25 и от него в прием насоса 24 и последующей ее закачки в нижний пласт П2. При этом расход жидкости (воды), закачиваемой в нижний пласт П2, измеряется глубинным расходомером, спускаемым в интервал между скважинной камерой 10 и насосом 24.

Установки (см. фиг.6, 7) также могут быть оснащены пакером 26 и/или скважинными камерами 27, 28 со съемными клапанами 29, 30. Эти установки также могут быть применены соответственно для ОРЗ или ПЗ рабочей среды в 3-и или 2-а пласта, а также для комбинированного способа "закачка - добыча".

В установках скважинные камеры, в частном случае, могут быть выполнены типа КТ1-60Б, КТ1-73Б, КТ1-89Б, КВММ и прочие, в боковые карманы которых устанавливаются съемные клапаны, например, типа газлифтного 5Г-25, 5Г-25Р, Г-38, Г-38Р со штуцерами (седлами) и без или с сильфонами (разработка ОКБ Нефтемаш), типа дифференциального КА-25 и КАУ-25 (разработка КазНИПИнефть) и прочие.

Съемный клапан (см. фиг.8), в частном случае, также может быть виде манометра со штуцером (седлом) и/или расходомера, который состоит из корпуса 31 (из одной или нескольких деталей) с пропускными каналами 32, верхними 33 и нижними 34 наружными уплотнениями (манжетами), хвостовика (наконечника) 35 с фиксатором 36, пропускными каналами 37 и головкой 38. Внутри корпуса 31 размещена измерительная система 39, а ниже пропускные каналы 32 седла 40 (например, штуцер, дроссель и пр.). Также, в ряде случаев, в канале хвостовика 35 может быть установлен дополнительный штуцер 41 (например, меньшего диаметра). Кроме того, над седлом 40 может быть размещена упорная втулка 42 для исключения возможности срыва седла 40 при больших перепадах давления.

Съемный клапан (см. фиг.9), в частном случае, также может быть в виде регулятора потока с одним подпружиненным седлом, которое состоит также из корпуса 31 (из одной или нескольких деталей) с пропускными каналами 32, верхними 33 и нижними 34 наружными уплотнениями (манжетами), хвостовика (наконечника) 35 с фиксатором 36, пропускными каналами 37 и головкой 38. Внутри корпуса 31 размещено седло 40 с подпружиненным (пружиной 43) обратным узлом 44 (например, в виде шара, конуса, поршня и пр.). Съемный клапан (см. фиг.10), кроме этого, может быть с двумя седлами 40 и 45 и обратными узлами 44 и 46, причем его головка 38 выполнена с пропускными каналами 47. Съемный клапан (см. фиг.11) выполнен с седлом 40 в виде затвора (поршня) без или со штуцером (дросселем), при этом над седлом 40 пружина 43 имеет возможность регулирования усилия.

При реализации способа осуществляются следующие операции.

Спускают в скважину колонну труб 2 с постоянным (например, см. фиг.1, 3, 5-7) или переменным (см. фиг.2, 4) диаметром без (с открытым 16) или с заглушенным 3 концом, нижним и/или верхним пакерами 5 и/или 26 (без или с разъединителем колонны 6), некоторыми посадочными узлами 7, 8, 9, 10, 15, 16, 27, 28, без или со съемными клапанами 11, 12, 13, 14, 17, 29, 30. Сажают каждый пакер 5 и/или 26, опрессовывают его снизу и/или сверху на герметичность и определяют при этом минимальное давление поглощения (Рпог) каждого открытого пласта (например, агрегатом ЦА, подключением скважины к линии и пр.) и/или его пластовое (Рпл) давление (например, условно принимается равным минимальному давлению поглощения пласта или замеряется его значение в скважине манометром, или же определяется расчетным путем). Закачивают рабочий агент с устья в полость колонны труб 2 и/или 18, и/или 23 при изменении устьевых (Руi) давлений (например, при i=2–3–х значениях, в т.ч. при максимальном его значении), направляя его в верхний и/или нижний пласты через каналы некоторых съемных клапанов 11, 12, 13, 14, 17, 29, 30 и/или только через каналы некоторых посадочных узлов 7, 8, 9, 10, 15, 16, 27, 28 (когда в них отсутствуют съемные клапаны) и измеряют соответствующие каждому устьевому давлению (Руi) – общий расход (Qобi) рабочего агента (например, устьевым расходомером или спуском глубинного расходомера в колонну труб 2 выше точки закачки – скважинной камеры 10) при ОРЗ и/или расход по каждому отдельному пласту (Qпk, где k – порядковый номер пласта) при ПЗ, и/или расход рабочего агента (Qп2 или Qп3) по нижнему пласту при ОРЗ, и/или устьевое давление, и/или температуру в полости колонны труб (Руi и/или Туi) и/или затрубном пространстве (Рзтi и/или Тзтi) скважины. Определяют (например, путем расчета или измеряют манометром или эхолотом и пр.) давление в забое (Рзабi) верхнего пласта и/или колонне труб (Ртрi), и/или затрубном пространстве (Рзатi) на глубине верхнего и/или нижнего пласта (съемного клапана и/или посадочного узла). Находят при ОРЗ (например, для двух пластов) расход рабочего агента по верхнему (Qп1) или нижнему (Qп2) пласту, вычитая из общего расхода (Qоб) рабочего агента, соответственно, расход закачки рабочего агента (рассчитан или измерен глубинным расходомером) в нижний (Qп2) или верхний (Qп1) пласт (также для 3–х или более пластов определяют расход по пластам аналогично, как и для 2-х пластов). Вычисляют по результатам измерений коэффициент приемистости (Кпрk) каждого пласта, рассчитывают и выбирают характеристики (например, диаметр штуцера и пр.) и/или параметры (например, давление тарировки и пр.) съемных клапанов на основе проектных (Qпрk) расходов (задаются из разработки месторождения) по пластам. Производят смену или устанавливают выбранные съемные клапаны 11 и/или 12, 13 и/или 14, 29 и/или 30 в соответствующие посадочные узлы 7 и/или 8, 9, и/или 10, 27, и/или 28, а затем закачивают и повторяют измерения и определения фактических расходов (Qфk) рабочего агента (путем расчета и/или замера глубинным расходомером) по пластам, сопоставляют фактические расходы (Qфk) с проектными (Qпрk) их значениями, изменяют при отличии (в значительной степени за пределами погрешности измерительного прибора) фактических и проектных расходов устьевое давление (Ру) и/или извлекают для верхнего и/или нижнего пластов съемные клапаны из посадочных узлов с помощью канатной техники, определяют и изменяют характеристики и/или параметры съемных клапанов, после чего повторяют установку каждого из них в соответствующий посадочный узел с помощью канатной техники и продолжают закачку рабочего агента через них в соответствующие пласты (в частности, до момента согласования фактических и проектных расходов по пластам).

При переводе скважины на ПЗ (например, для закачки рабочей среды первый месяц на один пласт, а следующий месяц – на другой пласт) или определении приемистости, или организации надежного учета закачиваемой воды в пласт каждого из пластов изолируется один или несколько пластов от полости колонны труб 2 и/или 18 путем установки в соответствующих посадочных узлах 7 и/или 8, 9, и/или 10, 27, и/или 28 съемных клапанов 11 и/или 12, 13, и/или 14, 29, и/или 30 в виде глухой пробки. В этом случае может быть обеспечена закачка рабочего агента в один пласт при одном или нескольких различных значениях расхода для определения зависимости изменения расхода от трубного давления на глубине каждого пласта, например Qп1=f (Ртр) и Qп2=f (Ртр). Имея эти зависимости и давления Ртр1, Ртр2 при ОРЗ, можно определить фактические Qф1 и Qф2 для соответствующего пласта П1 и П2.

Также можно строить зависимости Qоб=f (Р), Qп1=f (Р) и Qп2=f (Р) и определять по ним необходимый режим закачки (общего) расхода по скважине и расхода по отдельным пластам (где Р может быть устьевое или трубное, или затрубное, или межтрубное, или забойное давление).

Давление пластов и/или забойные давления, и/или трубные давления, и/или расход рабочего агента по пластам определяют или путем расчета на основе поверхностных параметров, или же путем замера их физических величин глубинным прибором, в частности, с помощью съемного клапана в виде манометра и/или термометра, или регулятора-штуцера с совмещенным манометром, и/или расходомера, устанавливаемого в скважинную камеру или ниппель.

При комбинированной (совмещенной) эксплуатации "закачка среды в один пласт – добыча флюида из другого пласта" нагнетательной скважины осваивают и временно добывают флюиды из одного или нескольких ее пластов (например, фонтанным, газлифтным или насосным способом) с подключением к нефтегазосбору. Со временем, когда каждый добывающий пласт (например, с помощью насоса, фонтанного или газлифтного подъемника) становится нерентабельным, то его переводят на закачку. Также при использовании технологии для ОРЗ и ОРД и/или ПЗ и ПД пластового флюида, в т.ч. высоковязкой нефти, добывамого фонтанным, насосным, газлифтным или струйным подъемником из нагнетательной скважины путем направления и нагревания его ниже продуктивного пласта (П1 или П2) за счет повышенной геотермической температуры горных пород, а также за счет увеличения скорости потока и, соответственно, снижения потери температуры высоковязкой нефти при направлении ее снизу (например, на фигуре 4 соответственно через скважинную камеру 9 или 8 и/или ее съемный клапан 13 или 12) в полость трубы меньшего диаметра и разрушения структуры высоковязкой нефти, добавляя в нее воду, закачиваемую с устья или добываемую соответственно из нижнего (П2) или верхнего (П1) пласта. Причем данная технология позволяет углубить точку ввода рабочей среды через скважинную камеру 10 (см. фиг.4), в частности закачиваемый газ ниже верхнего пласта П1. Кроме этого, при комбинированном способе "ПД и ПЗ" поочередно внутри скважины добывается и закачивается флюид "пластовый газ или газожидкостная смесь" из одного пласта высокого давления в другой пласт низкого давления (через соответствующую скважинную камеру со съемным клапаном) и ПЗ (например, с устья или из другого пласта скважины) рабочего агента (вода) в пласт низкого давления (см. фиг.1-7) для газового и/или водогазового воздействия на продуктивный пласт. При этом ПД и ПЗ осуществляется по одному или двум разным каналам труб, причем при ПД пласт высокого давления открывается и гидравлически соединяется через соответствующую скважинную камеру с пластом низкого давления, а при ПЗ, наоборот, пласт высокого давления герметично отсекается от пласта низкого давления путем посадки глухой пробки или закрытия съемного клапана-регулятора в скважинной камере на глубине пласта низкого давления и/или закрытия обратного клапана в центральном посадочном ниппеле 14. Кроме того, технология и установка по фигуре 7 может быть использована для циклического воздействия (газом и/или водой) на верхний пласт П1 путем периодического перепуска газа внутри скважины из нижнего пласта П2 с высоким давлением в верхний пласт П1 с низким давлением, а затем отсекания нижнего пласта П2 (например, съемным обратным клапаном 15 над пакером 5) под высоким устьевым давлением закачки и нагнетания с устья рабочего агента (воды) в верхний пласт П1 или же может быть использована, наоборот, для циклического воздействия на нижний пласт П2.

Если для измерения давления потока и/или расхода жидкости съемный клапан (см. фиг.8) выполнен в виде манометра со штуцером и/или расходомера, то поток проходит через его седло (штуцер) 40 и одновременно воздействует на измерительную систему 39, где записывается его давление и/или температура, и/или расход. Также для возможности опрессовки герметичности установки съемного клапана в скважинной камере и/или регулирования давления потока он (см. фиг.9) выполняется в виде регулятора потока с одним подпружиненным обратным узлом 44 над седлом 40, который открывается от воздействия давления потока под седлом 40. Съемный клапан (см. фиг.10), если выполнен с двумя седлами 40 и 45, то рабочая среда или флюид проходит через оба седла 40, 45 и при этом расход увеличивается при ограниченном диаметре клапана. Съемный клапан (см. фиг.11), если выполнен в виде регулятора расхода жидкости, то его функционирование происходит от перепада давления до и после седла 40 (штуцера). То есть при изменении давления до и/или после седла 40 последнее перемещается вверх или вниз, изменяя сечение пропускных каналов 32, в результате чего поддерживается перепад давления на клапане – регулируется расход жидкости.

Конкретный пример ОРЗ (по фигуре 6) для скважины с тремя нагнетательными пластами Ю1, Ю2 и Ю3 (с первоначальными пластовыми давлениями соответственно 29.3, 29.5 и 29.6 МПа) приводится ниже:

1) в скважину спускается: НКТ – 73 мм (поз.2) с заглушенным концом (поз.3) на глубину 2990 м; пакер гидравлического действия (поз.5) с разъединителем колонны (поз.6) на глубину 2956 метров, пакер механического действия (поз.26) на глубину 2946 метров; скважинные камеры (поз.7, 9, 27) для съемных клапанов (поз.11, 13, 29) на глубину 2960, 2950 и 2930 метров для подачи через них рабочего агента соответственно в нижний Ю3 (интервал перфорации 2958–2970 метров), в средний Ю2 (интервал перфорации 2944–2954 метров) и в верхний Ю1 (интервал перфорации 2928–2934 метров) пласты;

2) производится посадка и опрессовка гидравлического пакера (поз.5) сверху и снизу и при этом на устье измеряют давление начала поглощения пласта Ю3 – 1.2 МПа, на основе которого с учетом плотности воды (ρв) определяется текущее пластовое давление пласта Ю3:

Рплю3=Рпогю3+ρв*g*Hю3*10-6=1.2+1015*9.8*2964*10-6=30.7 МПа;

3) производится посадка и опрессовка механического пакера (поз.26) снизу и сверху и при этом измеряют давление начала поглощения пласта Ю2 – 4.8 МПа и пласта Ю1 – 5.8 МПа, на основе которых с учетом плотности воды (ρв) также определяется текущее пластовое давление для пластов Ю2 и Ю1:

Рплю2=Рпогю2+ρв*g*Hю2*10-6=4.8+1015*9.8*2949*10-6=34.2 МПа,

Рплю1=Рпогю1+ρв*g*Hю1*10-6=5.8+1015*9.8*2931*10-6=35 МПа;

4) закачивают воду с устья в полость колонны труб (поз.2) при двух режимах, характеризующихся двумя устьевыми давлениями 9 и 15 МПа, соответственно, замеряют общий расход воды Qо (расходомером на устье или в скважине на глубине 100 метров) – 440 и 895 м3/сут по скважине;

5) при каждом Ру=9 и 15 МПа спускают расходомер в колонну труб (поз.2) последовательно на глубину между скважинными камерами (поз.7 и 9,9 и 27) и измеряют расход воды в трубе (поз.2) для пласта Ю3 (Qю3=148 и 334 м3/сут) и для пластов Ю2 и Ю3 (Qю2,3=401 и 828 м3/сут),по результатам которых определяют расход воды по пластам (снизу вверх) для каждого Ру:

- (Qпю3)1=148 м3/сут;

- (Qпю2)1=(Qпю2,3)1-(Qпю3)1=401–148=253 м3/сут;

- (Qпю1)1=Qоб1–[(Qпю2)1+(Qпю3)1]=440-(253+148)=39 м3/сут;

- (Qпю3)2=334 м3/сут;

- (Qпю2)2=(Qпю2,3)2-(Qпю3)2=828–334=494 м3/сут;

- (Qпю1)2=Qоб2–[(Qпю2)2+(Qпю3)2]=895-(494+334)=67 м3/сут;

(Qпю1)1 и (Qпю1)2 также можно определить для верхнего съемного клапана (поз.29) на основе замеренных давлений Ру и Рзат, пересчитанных на глубине скважинной камеры (поз.27);

6) на основе замеров Qоб1, Qоб2 и Ру1, Ру2 рассчитывают давления в колонне труб Рзаб (поз.2) на глубине пласта Ю1 или верхней скважинной камеры (поз.27) – 37.1 МПа при первом режиме и 39.8 МПа при втором режиме;

7) определяют коэффициент приемистости пласта Ю1 (с учетом потери давления в колонне труб):

Кпрю1 =(Qю1)2–(Qю1)1/(Рзаб.2 –Рзаб.1)=(334-148)/(39.8-37.1)=69 м3/(сут*МПа).

Коэффициенты приемистости для пластов Ю2 и Ю3 определяют аналогично и они будут равны Кпрю1=84 и Кпрю1=5.8 м3/(сут*МПа). Также для простоты расчета Кпр может быть определен при замеренных двух очень близких значениях Qоб по упрощенным формулам (при этом потери давления на трение условно принимаются равными между собой):

Кпрю=[(Qпю)2-(Qпю)1]/(Ру2 –Ру1).

Внимание! Следует отметить, что при остановке скважины замеренные перетоки воды из верхнего пласта Ю1 (45 м3/сут) частично в пласт Ю2 (22 м3/сут) и в пласт Ю3 (23 м3/сут) позволяют сделать проверку правильности найденных пластовых параметров:

Qпю1=Кпр(Рзаб-Рпл)=Qпю2 +Qпю3=(34.46-34.2)*84+(34.7-30.7)*5.8=45.

В связи с тем, что на пласт Ю1 производится избыточная компенсация отбора его пластовых флюидов закачкой воды, а его пластовое давление в зоне отбора превышает максимально допустимое 34 МПа (определенное исходя из гидродинамического моделирования), то для него необходимо ограничить закачку и установить ее на уровне 120 м3/сут. При этом расходе должны снизиться компенсация до оптимального уровня и пластовое давление в зоне нагнетания до допустимого значения. Поэтому для данного пласта был установлен регулятор расхода закачиваемой воды (см. фиг.11), поддерживающий заданное значение расхода независимо от изменения забойного давления и репрессии на пласт.

В связи с тем, что на пласт Ю2 производится избыточная компенсация отбора его пластовых флюидов закачкой воды, но пластовое давление в зоне отбора находится в пределах допустимой нормы 34-35 МПа (определенное исходя из гидродинамического моделирования), то для него необходимо ограничить закачку и установить ее на уровне 245 м3/сут, стабилизируя при этом оптимальное значение забойного давления, но предупреждая его дальнейший рост. Данное значение закачки воды позволит также обеспечить оптимальный уровень компенсации отбора пластовых флюидов из пласта Ю2. Поэтому для пласта Ю2 был установлен регулятор давления после себя (типа газлифтного клапана МЗО-25), поддерживающий заданное значение забойного давления (репрессии на пласт и пластового давления в зоне нагнетания) c обратным клапаном для предупреждения перетока из верхнего пласта в момент остановки скважины.

С другой стороны, на пласте Ю3 из-за недостаточной компенсации отбора пластовых флюидов закачкой воды необходимо максимизировать закачку воды. Поэтому для пласта Ю3:

- во-первых, было выявлено критическое давление 41 МПа, при котором происходит скачкообразное увеличение коэффициента приемистости с 5.8 до 12.9 м3/(сут*МПа).

- во-вторых, был установлен двухсторонний штуцер (фиг.10), имеющий максимальную пропускную способность (минимизирующий перепад давления на нем).

Вариант 1 (Предположение). Если коэффициент приемистости для пласта Ю3 оставался неизменным (постоянный, т.е. нет скачка),то тогда способ реализуется следующим образом.

Определяют давления в колонне труб (поз.2) на глубине верхнего съемного клапана (при ограниченном расходе по пластам Ю1 и Ю2) при максимально возможном устьевом давлении 15 МПа. При расходе 439 м3/сут давление на глубине пласта Ю1 равно 43.1 МПа, а на глубине пласта Ю3 – 43.5 МПа (больше, чем на втором режиме при расходе 895 м3/сут, из-за сокращения потерь на трение), а закачка в пласт Ю3 без ограничения (без сужения потока воды) составит соответственно:

Qю3=(Рзаб-Рпл)*Кпрю3=(43.5-30.7)*5.8=74 м3/сут.

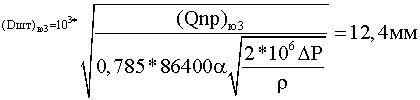

Убедимся, что перепад давления на съемном клапане для пласта Ю3 ΔPю3=(Pтр)ю3–(Pзаб)ю3 действительно не приводит к значительной потере энергии:

ΔPю3=0.5*ρ{Qю3/[0,785*(Dштю3/103)2*86400*α]}2

=0.5*1015*{74/[0,785*(12.4/1000)2*86400*0.8]}2=39926 Па=0,04 МПа,

где:

Dштю3 – эквивалентный диаметр двухстороннего штуцера съемного клапана для пласта Ю3, равен 12.4 мм;

α – расходный коэффициент, равен 0,8.

Таким образом, закачка воды в пласт Ю3 при неизменном коэффициенте приемистостиподдерживалась бы на максимально возможном уровне 74 м3/сут.

Вариант 2 (Факт). Коэффициент приемистости для пласта Ю3 изменяется скачкообразно.

В связи с тем, что при давлении больше 41 МПа коэффициент приемистости по пласту Ю3 увеличивается с 5.8 до 12.9 м3/(сут*МПа), поэтому закачка воды по нему будет больше чем 74 м3/сут. Увеличение забойного давления до критического уровня (давления раскрытия микротрещин) удалось обеспечить за счет сокращения суммарного расхода воды на другие пласты и, как следствие, уменьшения потерь на трение в колонне труб (поз.2). То есть, чем меньше общий расход воды, тем больше забойное давление и тем больше вероятность его превышения над критическим значением, приводящим к увеличению коэффициента приемистости (именно поэтому иногда предлагаемая поочередная закачка воды в пласты может оказаться более выгодной, чем совместная и даже одновременно-раздельная закачка воды во все пласты).

При повторном измерении фактическая закачка воды в пласт Ю3 составила 154 м3/сут при забойном давлении 42.7 МПа, а общий расход воды составил 519 м3/сут. При этом перепад давления ΔPю3 на съемном клапане (поз.29) для пласта Ю3 составил незначительную величину:

ΔPю3=0.5*1015*{154/[0,785*(12.4/1000)2*86400*0.8]}2=

=172919 Па=0,17 МПа.

После установки в соответствующие скважинные камеры (поз.7, 9 и 27) соответствующих съемных клапанов-регуляторов (поз.11, 13 и 29) затрубное (межтрубное) пространство заполнили с помощью агрегата ЦА-320 дегазированной нефтью с плотностью 850 кг/м3 в объеме 25 кубических метров. Это сделали для предупреждения коррозии эксплуатационной колонны (поз.1) и колонны труб (поз.2). При этом нефть заняла верхнюю часть затрубного пространства до глубины 2815 метров.

Забойное давление на глубине пласта Ю1 вначале составляло 36.8 МПа, что можно было контролировать по давлению в затрубном пространстве, равному 12.2 МПа.

Рзабю1=Рзат+ρн*g*Hн*10-6 +ρв*g*dHв*10-6=

=12.2+850*9.8*2815*10-6+1015*9.8*(2931-2815)*10-6=36.8 МПа.

После двухмесячной работы забойное давление на глубине пласта Ю1 составило 35.7 МПа, что можно было контролировать по давлению в затрубном пространстве, равному 11.1 МПа.

Рзабю1=Рзат+ρн*g*Hн*10-6 +ρв*g*dHв*10-6=

=11.1+850*9.8*2815*10-6+1015*9.8*(2931-2815)*10-6=35.7 МПа.

При этом пластовое давление в зоне нагнетания стабилизировалось на допустимом уровне 34 МПа:

Рплю1 =Рю1 -Qю1/Кпрю1=35.7-120/69=34 МПа.

То есть пласт Ю1 был выведен на заданный технологический режим.

На пласте Ю2 заданный режим поддерживался благодаря надежной работе регулятора, поддерживающего стабильное значение забойного давления.

На пласте Ю3 режим закачки воды через съемный двухсторонний штуцерный клапан (с эквивалентным диаметром 12,4 мм) с обратным клапаном (для предупреждения перетока воды из верхнего пласта в момент остановки) составил 154 м3/сут. При этом эквивалентный диаметр определяется по формуле:

где ΔP – перепад давления на съемном клапане, МПа.

При этом общая закачка воды по нагнетательной скважине и добыча воды по взаимодействующим добывающим скважинам снизилась по сравнению с режимом совместной закачки воды одновременно в три пласта на 376 м3/сут:

ΔQоб =ΔQю1+ΔQю2+ΔQю3=

=(120-334)+(245-494)+(154-67)=-376 м3/сут.

Оценка эффективности данной технологии по дополнительной добыче нефти по взаимодействующим добывающим скважинам была сделана следующим образом. По каждому из пластов на основе гидродинамической модели, настроенной по фактическим статистическим данным, были получены зависимости отношения изменения добычи нефти при изменении закачки воды Кн/в в зависимости от коэффициента компенсации отбора пластовых флюидов закачкой воды. Эти отношения Кн/в для скважины при текущих коэффициентах компенсации для пластов Ю1, Ю2 и Ю3 соответственно составили 0.05, 0.04 и 0.35.

Таким образом, перераспределение (с частичным уменьшением расхода) закачиваемой воды между пластами внутри одной скважины за счет дифференцированного воздействия на пласты (ограничение закачки на промытых пластах и более интенсивное воздействие на менее охваченные заводнением пласты) позволило увеличить текущую суточную добычу нефти ΔQн, по группе взаимодействующих добывающих скважин на 9.8 тонн в сутки (что на поздней стадии разработки месторождения равнозначно вводу новой скважины со средним дебитом нефти):

ΔQн=(Кн/в)ю1*ΔQю1+(Кн/в)ю2*ΔQю2+(Кн/в)ю3*ΔQю3=

=0.05*(120-334)+0.04*(245-494)+0.35*(154-67)=

=–10.7–10+30.5=+9.8 тонн/сут.

| название | год | авторы | номер документа |

|---|---|---|---|

| СКВАЖИННАЯ УСТАНОВКА ДЛЯ ОДНОВРЕМЕННО-РАЗДЕЛЬНОЙ И ПООЧЕРЕДНОЙ ЭКСПЛУАТАЦИИ НЕСКОЛЬКИХ ПЛАСТОВ ОДНОЙ СКВАЖИНОЙ | 2003 |

|

RU2262586C2 |

| СПОСОБ ОДНОВРЕМЕННО-РАЗДЕЛЬНОЙ ЭКСПЛУАТАЦИИ МНОГОПЛАСТОВЫХ СКВАЖИН | 2006 |

|

RU2313659C1 |

| ПАКЕРНАЯ РАЗЪЕДИНЯЮЩАЯ УСТАНОВКА ШАРИФОВА ДЛЯ ЭКСПЛУАТАЦИИ ПЛАСТОВ СКВАЖИНЫ (ВАРИАНТЫ) | 2004 |

|

RU2305170C2 |

| СПОСОБ ОДНОВРЕМЕННО-РАЗДЕЛЬНОЙ ЭКСПЛУАТАЦИИ СКВАЖИНЫ МНОГОПЛАСТОВЫХ МЕСТОРОЖДЕНИЙ | 2008 |

|

RU2380526C1 |

| НАСОСНАЯ УСТАНОВКА ШАРИФОВА ДЛЯ ЭКСПЛУАТАЦИИ СКВАЖИНЫ (ВАРИАНТЫ) | 2004 |

|

RU2300668C2 |

| СПОСОБ РАЗДЕЛЬНОЙ ЭКСПЛУАТАЦИИ ОБЪЕКТОВ НАГНЕТАТЕЛЬНОЙ ИЛИ ДОБЫВАЮЩЕЙ СКВАЖИНЫ И ВАРИАНТЫ УСТАНОВКИ ДЛЯ ЕГО РЕАЛИЗАЦИИ | 2006 |

|

RU2328590C1 |

| УСТАНОВКА ДЛЯ ОТСЕКАНИЯ И РЕГУЛИРОВАНИЯ ПОТОКА В СКВАЖИНЕ С ОДНИМ ИЛИ НЕСКОЛЬКИМИ ПЛАСТАМИ | 2005 |

|

RU2291949C2 |

| МАНДРЕЛЬНЫЙ ПРИБОР ШАРИФОВА ДЛЯ ИЗМЕРЕНИЯ СКВАЖИННЫХ ПАРАМЕТРОВ | 2009 |

|

RU2387825C1 |

| СПОСОБ ОДНОВРЕМЕННО-РАЗДЕЛЬНОГО ИССЛЕДОВАНИЯ И РАЗРАБОТКИ МНОГОПЛАСТОВЫХ МЕСТОРОЖДЕНИЙ (ВАРИАНТЫ) | 2008 |

|

RU2371576C1 |

| ПАКЕРНАЯ СИСТЕМА ШАРИФОВА ДЛЯ ИЗОЛЯЦИИ НЕРАБОЧЕГО ИНТЕРВАЛА ПЕРФОРАЦИИ ИЛИ НЕГЕРМЕТИЧНОГО УЧАСТКА СТВОЛА СКВАЖИНЫ | 2009 |

|

RU2387802C1 |

Изобретение может быть использовано для добычи и поддержания пластового давления на многопластовых месторождениях. Обеспечивает повышение эффективности способа одновременно-раздельной и/или поочередной эксплуатации нескольких нагнетательных и/или временно добывающих объектов каждой нагнетательной скважины. Сущность изобретения: спускают в скважину, по крайней мере, одну колонну труб с постоянным или переменным диаметром без или с заглушенным концом, по меньшей мере, с одним спущенным ниже верхнего пласта пакером гидравлического и/или механического действия без или с разъединителем колонны. Ниже и выше пакера спущены, по крайней мере, по одному посадочному узлу в виде скважинной камеры или ниппелю со съемным клапаном для подачи через них рабочего агента соответственно в нижний и верхний пласты, посадку пакера и опрессовку его снизу и/или сверху. Определяют при опрессовке минимальное давление поглощения каждого пласта. Закачивают рабочий агент с устья в полость колонны труб при заданном давлении, направляя его в верхний и/или нижний пласты через соответствующие съемные клапаны в посадочных узлах. Измеряют на поверхности общий расход рабочего агента, устьевое давление и/или температуру в полости колонны труб и затрубном пространстве скважины. Определяют забойное давление верхнего пласта, давление в колонне труб и затрубном пространстве на глубине съемного клапана в посадочном узле выше пакера. Находят расход рабочего агента, закачиваемого в верхний пласт через съемный клапан, вычитывают его из общего и определяют расход рабочего агента, закачиваемого в нижний пласт. Сопоставляют фактические расходы рабочего агента для пластов с проектными их значениями. При этом при их отличии изменяют устьевое давление и/или извлекают для одного или обоих пластов съемные клапаны из посадочных узлов с помощью канатной техники. Определяют и изменяют их характеристики и/или параметры. После этого повторно устанавливают каждый съемный клапан в соответствующий посадочный узел с помощью канатной техники и продолжают закачку рабочего агента через них в соответствующие пласты. 24 з. п. ф-лы, 11 ил.

| Оборудование для раздельной эксплуатации многопластовых нефтяных и газовых скважин: Каталог | |||

| М.: ЦИНТИхимнефтемаш, 1988, с | |||

| Зубчатое колесо со сменным зубчатым ободом | 1922 |

|

SU43A1 |

| УСТРОЙСТВО для РАЗДЕЛЬНОЙ ЗАКАЧКИ вЖЙ?г-:Ч;;^ | 0 |

|

SU325351A1 |

| Способ совместно-раздельной закачки вытесняющего агента | 1980 |

|

SU909134A1 |

| ОБОРУДОВАНИЕ ДЛЯ СОВМЕСТНОЙ ИЛИ РАЗДЕЛЬНОЙ ЗАКАЧКИ ЖИДКОСТИ В ДВА ПЛАСТА ЧЕРЕЗ ОДНУ СКВАЖИНУ | 1989 |

|

SU1753750A1 |

| Устройство для одновременной раздельной закачки воды в два пласта одной скважины | 1960 |

|

SU138555A1 |

| СПОСОБ ОДНОВРЕМЕННО-РАЗДЕЛЬНОЙ РАЗРАБОТКИ НЕСКОЛЬКИХ ЭКСПЛУАТАЦИОННЫХ ОБЪЕКТОВ И СКВАЖИННАЯ УСТАНОВКА ДЛЯ ЕГО РЕАЛИЗАЦИИ | 2001 |

|

RU2211311C2 |

| US 5458199 A, 17.10.1995. | |||

Авторы

Даты

2005-05-27—Публикация

2003-09-11—Подача