Изобретение относится к исполнительным органам, преимущественно к силовым гидроцилиндрам, контактирующим с высокотемпературными объектами.

Известен узел крепления исполнительного органа, включающий шток, установленный в гидроцилиндр с возможностью осевого перемещения и взаимодействующий с проушиной, снабженной шаровым подшипником [1].

Недостатком применения указанной конструкции в условиях контакта с высокотемпературными объектами, например в рулевой машине (РМ), качающей поворотное сопло реактивного двигателя, является нагрев РМ за счет передачи температурного воздействия через шаровую головку, проушину и шток, что приводит к изменению вязкости рабочей жидкости, а следовательно, к изменению характеристик РМ, а также отрицательно воздействует на уплотнительные элементы.

Наиболее близким по технической сущности - прототипом - является узел крепления исполнительного органа [2], включающий шток, проушину с шаровым подшипником, выполненную из двух частей, плоскость разъема которых перпендикулярна оси штока и проходит между штоком и шаровым подшипником, соединенных стяжными болтами, при этом между частями проушины и под головками болтов размещены жесткие теплоизоляционные шайбы, выполненные с отверстиями под стяжные болты и установленные с гарантированным зазором относительно последних.

Недостатком указанной конструкции является малое усилие, передаваемое проушиной при втягивании штока в гидроцилиндр, связанное с низкой прочностью теплоизоляционных шайб под головками стяжных болтов при работе на сжатие, обусловленное малой площадью контакта теплоизоляционных шайб с головками стяжных болтов из-за гарантированного зазора между ними и недостаточным допускаемым напряжением на сжатие материала теплоизоляционных шайб, а также трудность создания равномерного зазора между теплоизоляционной шайбой и стяжным болтом по его диаметру.

Техническим результатом изобретения является повышение прочности конструкции и увеличение усилия, передаваемого узлом крепления за счет увеличения площади контакта теплоизоляционных шайб с головками стяжных болтов, и создания равномерного зазора между теплоизоляционными шайбами и стяжными болтами.

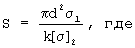

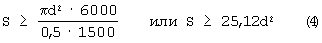

Технический результат достигается тем, что в узле крепления силового гидроцилиндра, включающем проушину с шаровым подшипником, выполненную из двух частей, соединенных стяжными болтами, плоскость разъема которых перпендикулярна оси штока силового гидроцилиндра и проходит между штоком и шаровым подшипником, при этом между частями проушины и под головками болтов размещены жесткие теплоизоляционные шайбы, выполненные с отверстиями под стяжные болты и установленные с гарантированным зазором относительно последних, в отличие от прототипа, в нем между головками стяжных болтов и теплоизоляционными шайбами установлены металлические пластины, причем теплоизоляционные шайбы с металлическими пластинами установлены попарно, по одной паре на каждые два болта, при этом площадь пластин, контактирующая с теплоизоляционными шайбами, определяется формулой:

S - площадь контакта пластин с теплоизоляционными шайбами в плоскости, перпендикулярной оси штока;

d - внутренний диаметр резьбы стяжных болтов;

σ1 - предел текучести материала стяжных болтов;

k - коэффициент, зависящий от материала теплоизоляционных шайб;

[σ]2 - допускаемое напряжение на сжатие материала теплоизоляционных шайб,

на каждой металлической пластине со стороны теплоизоляционной шайбы, концентрично отверстиям под стяжные болты, выполнены цилиндрические бурты, размещенные в зазоре между теплоизоляционной шайбой и стяжным болтом, причем высота бурта определяется формулой:

F≤H≤L-Δ, где

F - размер фаски в отверстии теплоизоляционной шайбы со стороны металлической пластины;

Н - высота цилиндрического бурта;

L - толщина теплоизоляционной шайбы;

Δ - величина гарантированного зазора между теплоизоляционными шайбами и стяжными болтами.

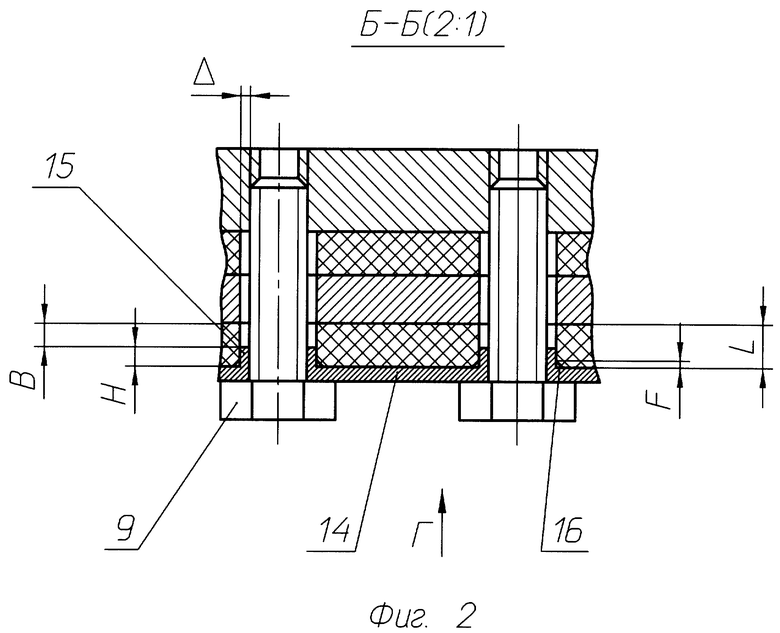

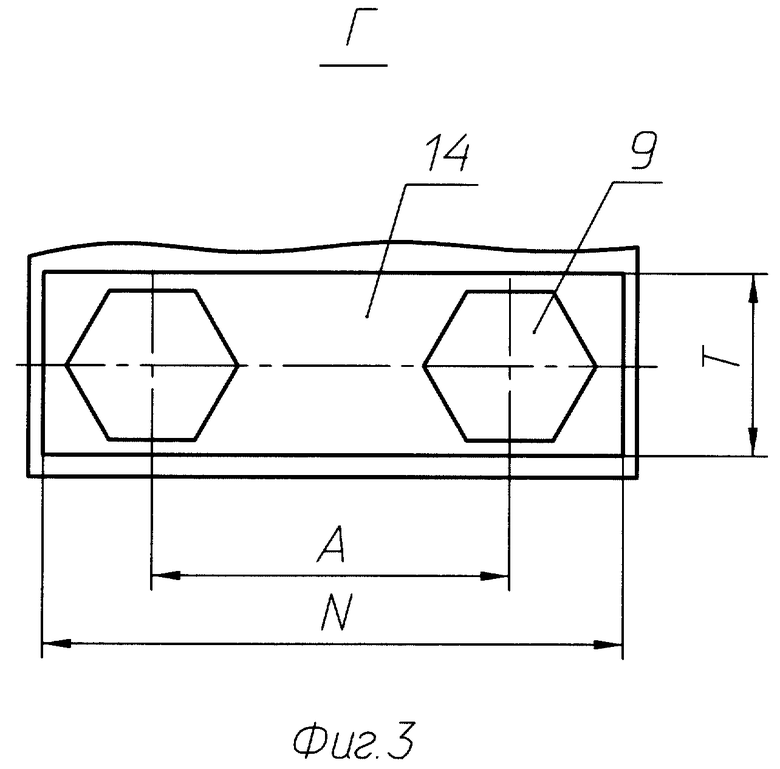

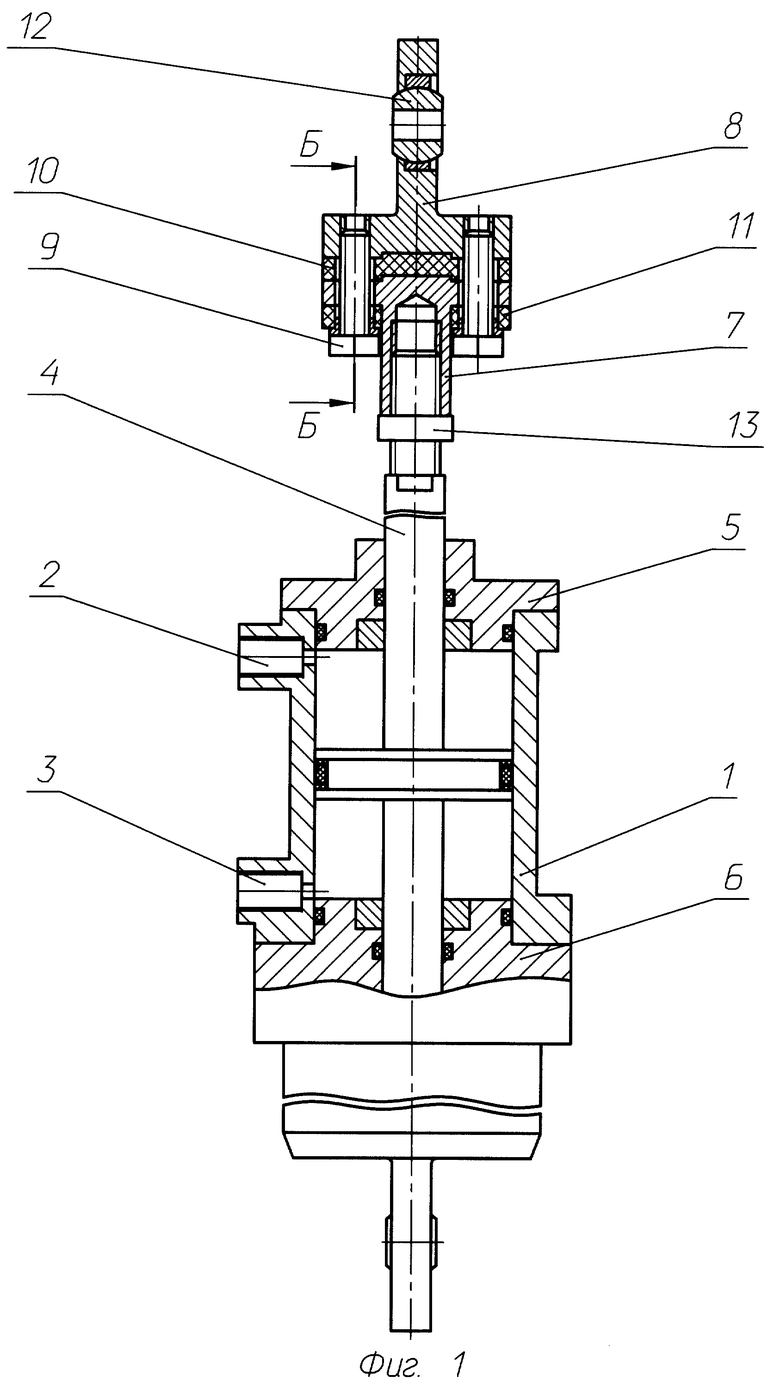

На фиг.1 представлен силовой гидроцилиндр РМ с узлом крепления к высокотемпературному объекту, например к поворотному соплу реактивного двигателя, на фиг.2 представлено в масштабе сечение узла крепления по Б-Б, на фиг.3 представлен вид Г на металлическую пластину и стяжные болты.

Силовой гидроцилиндр РМ включает корпус 1 со штуцерами 2 и 3 для подвода рабочей жидкости, шток 4, крышки 5 и 6 с подшипниками и уплотнительными кольцами. На штоке 4 установлена проушина. Проушина состоит из двух частей 7 и 8, соединенных стяжными болтами 9. Между частями проушины 7 и 8 установлена теплоизоляционная шайба 10, а под головками болтов 9 установлены теплоизоляционные шайбы 11. В части 8 проушины установлен шаровой подшипник 12, а часть проушины 7 закреплена на штоке 4 посредством резьбового соединения и зафиксирована контргайкой 13. Между частью проушины 7, шайбой 10 и болтами 9 выполнен гарантированный зазор, а под головками болтов 9 установлены теплоизоляционные шайбы 11 соответствующей толщины с таким же зазором по цилиндрическим поверхностям для уменьшения теплопередачи с части проушины 8 на часть проушины 7 непосредственно через болты 9. Между головками болтов 9 и теплоизоляционными шайбами 11 установлены металлические пластины 14, пластины 14 с шайбами 11 установлены попарно, и каждая пара крепится двумя стяжными болтами 9. На пластинах 14 со стороны теплоизоляционных шайб 11 выполнены цилиндрические бурты 15, размещенные в зазоре между теплоизоляционными шайбами 11 и стяжными болтами 9. Теплоизоляционные шайбы 11 снабжены фасками 16.

При подаче рабочей жидкости под давлением в корпус 1 через один из штуцеров 2 и 3 шток 4 смещается в одно из крайних положений, ограниченное крышками 5 и 6. При этом усилие со штока 4, определяемое величиной произведения площади поршня на перепад давлений в штуцерах 2 и 3, через части проушины 7 и 8, болты 9, жесткие теплоизоляционные шайбы 10 и 11, шаровой подшипник 12 передается на поворотное сопло реактивного двигателя. Установка сопла в среднее положение и совмещение его со средним положением штока 4 производится путем вращения последнего вокруг собственной оси, при этом проушина изменяет свое положение относительно штока, фиксация среднего положения осуществляется контргайкой 13. Размещение металлических пластин 14 между головками болтов 9 и теплоизоляционными шайбами 11 и крепление каждой пары металлических пластин 14 и теплоизоляционных шайб 11 двумя болтами 9 увеличивает площадь контакта болта с шайбой 11, что позволяет повысить передаваемое усилие. Размещение цилиндрического бурта 15 в зазоре между теплоизоляционными шайбами 11 и стяжными болтами 9 обеспечивает равномерность гарантированного зазора, а выполнение фасок 16 на теплоизоляционных шайбах 11 облегчает установку металлических пластин 14.

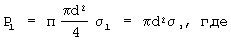

Для того, чтобы проушина была равнопрочной как при втягивании, так и при выдвижении штока из гидроцилиндра, необходимо повысить прочность теплоизоляционных шайб 11 посредством увеличения площади контакта, что обеспечивают металлические пластины 14, толщина металлических пластин соответствует толщине шайб, например по ГОСТ 11371-78 (для болта М8 толщина пластин 1,6 мм), площадь контакта определяется из равенства усилия Р1 растяжения стяжных болтов 9 и усилия P2 сжатия теплоизоляционных шайб 11 при втягивании штока 4 в корпус 1.

По известным формулам сопротивления материалов для четырех болтов максимальное усилие P1, передаваемое болтами:

n=4 - число болтов;

d - внутренний диаметр резьбы стяжных болтов;

σ1 - предел текучести материала стяжных болтов.

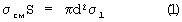

Это усилие P1 через металлические пластины 14 передается на теплоизоляционные шайбы 11 и зависит от их площади контакта в плоскости, перпендикулярной оси штока 4, и определяется формулой Р2=σсмS, где

σсм - напряжение смятия материала теплоизоляционных шайб;

S - площадь контакта металлических пластин с теплоизоляционными шайбами в плоскости, перпендикулярной оси штока.

Сравнивая P1 и P2, получаем

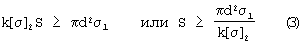

Из условий прочности σсм ≤ [σсм] или согласно [3] σсм ≤ k[σ]2 (2), где [σсм] - допускаемое напряжение смятия материала теплоизоляционных шайб;

k - коэффициент, зависящий от материала теплоизоляционных шайб;

[σ]2 - допускаемое напряжение на сжатие материала теплоизоляционных шайб. Подставляя (2) в (1), получим:

Например, для болтов, выполненных из легированной жаропрочной стали типа 20Х13, σ1=6000 кг/см2 [4], для теплоизоляционных шайб, выполненных из текстолита ПТК, [σ]2=1500 кг/см2 [5], принимая k=0,5, получим формулу (3) в виде:

В то же время площадь металлической пластины 14 определяется, исходя из обеспечения минимального расстояния между соседними стяжными болтами 9, при условии размещения головки гаечного ключа, как указано в [6]. Например, для болта М8 с размером под ключ 12 мм расстояние между болтами должно быть А≥24 мм, что примерно соответствует А≥3,6 d, т.к. для болта М8 d=6,65. Соответственно общая длина пластины должна быть N≥5,6 d (фиг.3), а ширина Т должна быть равна диаметру головки болта (для болта М8 13,5 мм), т.е. приблизительно 2d, отсюда площадь одной пластины должна быть S≥11,2d2. Следовательно площадь двух пластин под четыре болта за вычетом площади сечения самих болтов должна быть: S≥22,4 d2-πd2 или S≥19,26d2 (5).

Поэтому выполнение суммарной площади пластин удовлетворяющей (4) при достаточности межосевого расстояния А болтов удовлетворяет соотношению (5).

Высота цилиндрического бурта 15 определяется из величины гарантированного зазора Δ между металлической пластиной 14 и частью проушины 7, она должна быть не меньше, чем зазор между стяжным болтом 9 и частью проушины 7, т.е., как изображено на фиг.2, должно выполняться соотношение:

В≥Δ, или Н≤L-Δ

С другой стороны, чтобы металлическая пластина 14 обеспечивала равномерность гарантированного зазора между теплоизоляционными шайбами 11 и стяжными болтами 9, высота бурта 15 должна быть больше фаски 16, выполненной на теплоизоляционной шайбе 11, т.е. должно выполняться соотношение: Н>F, отсюда высота бурта 15 определяется формулой:

F<Н≤L-Δ, где

F - размер фаски в отверстии теплоизоляционной шайбы со стороны металлической пластины;

Н - высота цилиндрического бурта;

L - толщина теплоизоляционной шайбы;

Δ - величина гарантированного зазора между теплоизоляционными шайбами и стяжными болтами.

Размещение металлических пластин между головками болтов и теплоизоляционными шайбами, а также крепление каждой пары металлических пластин и теплоизоляционных шайб двумя болтами увеличивает площадь контакта болта с шайбой, что позволяет повысить передаваемое штоком усилие. Размещение цилиндрического бурта в зазоре между теплоизоляционными шайбами и стяжными болтами обеспечивает равномерность гарантированного зазора между ними.

Литература

1. Гаврилов Н.И. и др. “Гидравлический экскаватор ЭО-4121”. М., Машиностроение, 1980, стр.90-91.

2. Патент RU №2114331, F 16 С 5/00, 11/06, 1996 г.

3. Кинасошвили Р.С. “Сопротивление материалов”. М., Наука, 1975, стр.120.

4. “Марочник сталей и сплавов” под редакцией В.Г. Сорокина. М., Машиностроение, 1989, стр.465.

5. “Машиностроение”. Энциклопедический справочник под редакцией Е.А.Чудакова, том 4, М., Машгиз, 1947, стр.302.

6. Анурьев В.И. “Справочник конструктора-машиностроителя”, том 1, М., Машиностроение, 1980, стр.398.

| название | год | авторы | номер документа |

|---|---|---|---|

| УЗЕЛ КРЕПЛЕНИЯ ИСПОЛНИТЕЛЬНОГО ОРГАНА | 1996 |

|

RU2114331C1 |

| Устройство для герметизации отверстия кабельного ввода фонтанирующей скважины | 2022 |

|

RU2777816C1 |

| Устройство для смазки задвижек фонтанной арматуры на устье скважин | 2021 |

|

RU2752201C1 |

| Устройство для наведения стволовой задвижки под струей | 2021 |

|

RU2770850C1 |

| Сцепное устройство транспортного средства | 1971 |

|

SU765031A1 |

| Узел крепления коробки приводных агрегатов газотурбинного двигателя | 2022 |

|

RU2791524C1 |

| МЕХАНИЗМ ПОДНЯТИЯ И ОПУСКАНИЯ ЗАПАСНОГО КОЛЕСА МЕЖДУГОРОДНОГО АВТОБУСА | 2013 |

|

RU2528459C2 |

| В П Т Бт s:.oii[pT08 | 1970 |

|

SU284728A1 |

| ПНЕВМОГАЙКОВЕРТ | 1992 |

|

RU2067923C1 |

| УСТРОЙСТВО для ГИБЛ и ЗАДЕЛКИ КОНЦА КАНАТА | 1972 |

|

SU341897A1 |

Изобретение относится к исполнительным органам, преимущественно к силовым гидроцилиндрам, контактирующим с высокотемпературными объектами. Узел крепления силового гидроцилиндра включает проушину с шаровым подшипником, выполненную из двух частей, соединенных стяжными болтами, плоскость разъема которых перпендикулярна оси штока силового гидроцилиндра и проходит между штоком и шаровым подшипником, при этом между частями проушины и под головками болтов размещены жесткие теплоизоляционные шайбы, выполненные с отверстиями под стяжные болты и установленные с гарантированным зазором относительно последних. Между головками стяжных болтов и теплоизоляционными шайбами установлены металлические пластины, причем теплоизоляционные шайбы с металлическими пластинами установлены попарно, по одной паре на каждые два болта. На каждой металлической пластине со стороны теплоизоляционной шайбы, концентрично отверстиям под стяжные болты, выполнены цилиндрические бурты, размещенные в зазоре между теплоизоляционной шайбой и стяжным болтом. Технический результат - повышение прочности конструкции и увеличение усилия, передаваемого узлом крепления за счет увеличения площади контакта теплоизоляционных шайб с головками стяжных болтов и создания равномерного зазора между теплоизоляционными шайбами и стяжными болтами. 1 з.п. ф-лы, 3 ил.

где S - площадь контакта пластин с теплоизоляционными шайбами в плоскости, перпендикулярной оси штока;

d - внутренний диаметр резьбы стяжных болтов;

σ1 - предел текучести материала стяжных болтов;

k - коэффициент, зависящий от материала теплоизоляционных шайб;

[σ]2 - допускаемое напряжение на сжатие материала теплоизоляционных шайб.

F≤H≤L-Δ, где

F - размер фаски в отверстии теплоизоляционной шайбы со стороны металлической пластины;

Н - высота цилиндрического бурта;

L - толщина теплоизоляционной шайбы;

Δ - величина гарантированного зазора между теплоизоляционными шайбами и стяжными болтами.

| Гаврилов Н.И | |||

| и др | |||

| Гидравлический экскаватор-704121 | |||

| -М.: Машиностроение, 1980, c | |||

| Пожарный двухцилиндровый насос | 0 |

|

SU90A1 |

| УЗЕЛ КРЕПЛЕНИЯ ИСПОЛНИТЕЛЬНОГО ОРГАНА | 1996 |

|

RU2114331C1 |

| US 6131937 А, 17.10.2000. | |||

Авторы

Даты

2005-06-10—Публикация

2003-10-07—Подача