Предпосылки создания изобретения

Данное изобретение относится в целом к системам подачи текучих сред и более точно к клапанным узлам, которые должны обеспечивать управление текучими средами, содержащими частицы.

Широко распространено закачивание текучих сред, которые содержат частицы, в нефтяные и газовые скважины. Например, жидкости для гидроразрыва могут содержать частицы расклинивающего агента, такие как песок и небольшие шарики (с размерами, как правило, соответствующими размерам от 10 до 60 стандарта США по размерам сит - US Standard Sieve sizes). Возвратно-поступательные плунжерные насосы часто используются для создания потока текучей среды под высоким давлением, необходимого для нагнетания текучих сред, таких как жидкости для гидроразрыва, в нефтяные и газовые пласты. Такие насосы содержат клапанные узлы, в которых обеспечивается поджим в направлении закрытого положения. Когда перемещение поршня приводит к созданию перепада давления на клапане, этот перепад давления заставляет клапан открываться, что позволяет текучей среде проходить через клапан. Однако твердые частицы, присутствующие в текучей среде, могут оказаться захваченными внутри клапанного узла при закрытии клапана, вызывая повреждение элементов клапанного узла и приводя к уменьшению эксплуатационной долговечности клапанного узла.

Клапанный узел содержит зону, в которой две металлические поверхности контактируют друг с другом, когда клапан закрыт.

Твердые частицы из текучей среды могут оказаться захваченными между двумя металлическими поверхностями контакта в отдельных местах, при этом они будут равномерно распределены по этим поверхностям, что приводит к возникновению усилий, вызванных концентрациями напряжений в этих местах. Эти силы, вызванные концентрациями напряжений, могут привести к локализованной точечной коррозии. Как только возникнет точечная коррозия, твердые частицы будут стремиться концентрироваться в месте точечной коррозии, что в свою очередь ускоряет разрушение в этих местах.

Клапаны, используемые для работы с суспензиями, имеют упругую уплотняющую вставку вокруг наружного периметра закрывающего элемента клапана, предназначенную для обеспечения эффективного уплотнения клапана. Давление, приложенное к закрытому клапану, заставляет упругую уплотняющую вставку становиться гидравлическим уплотнением, выдавленным в зазор между закрывающим элементом клапана и седлом клапана. Для того чтобы вставка создавала гидравлическое уплотнение при закрытии клапана, вставка должна выступать от закрывающего элемента клапана в направлении седла клапана, когда клапан открыт. Когда клапан почти закрыт, упругая уплотняющая вставка контактирует с седлом клапана. Когда клапан закрыт, упругая уплотняющая вставка деформируется у седла с образованием гидравлического уплотнения и контакт металла с металлом имеет место между закрывающим элементом клапана и седлом клапана. Частицы расклинивающего агента, захваченные под упругой уплотняющей вставкой, могут оказаться временно или постоянно заделанными в материал упругой вставки, так что вставка может образовать гидравлическое уплотнение в присутствии расклинивающего агента. При наличии частиц расклинивающего агента между металлическими поверхностями закрывающего элемента клапана и седла клапана эти металлические поверхности не образуют гидравлического уплотнения.

Упругая уплотняющая вставка современных клапанов находится на наружном периметре закрывающего элемента клапана или седла клапана, так что приложенное давление будет вызывать деформацию упругой уплотняющей вставки с образованием уплотнения между закрывающим элементом клапана и седлом клапана. Если бы упругая уплотняющая вставка находилась бы на внутреннем периметре закрывающего элемента клапана или седла клапана, приложенное давление заставило бы упругую уплотняющую вставку сместиться в сторону от зоны контакта между закрывающим элементом клапана и седлом клапана и уплотнение в клапане не образовывалось бы.

Упругая уплотняющая вставка современных клапанов контактирует с седлом клапана до того, как закрывающий элемент клапана войдет в контакт с седлом клапана. Зазор между уплотняющей вставкой и седлом открытого клапана меньше зазора между закрывающим элементом клапана и седлом клапана. Когда клапан закрывается, зазор между уплотняющей вставкой и седлом клапана становится слишком малым для того, чтобы частицы в текучей среде смогли пройти через него, в то время как зазор между закрывающим элементом клапана и седлом клапана остается все еще достаточно большим для того, чтобы частицы могли пройти в зону между закрывающим элементом клапана и седлом клапана. Таким образом, стандартная уплотняющая вставка клапана может служить в качестве улавливающего элемента для прямотока, который обеспечивает накапливание частиц расклинивающего агента в зоне между закрывающим элементом клапана и седлом клапана. Такие скопления частиц расклинивающего агента вызывают повреждение поверхностей контакта закрывающего элемента клапана и седла клапана.

Если насос работает таким образом, что имеет место значительное запаздывание клапана, то есть выпускной клапан не закроется, пока не пройдет достаточно много времени после начала хода всасывания, совершаемого плунжером, то будет существовать противоток через клапан до того, как он закроется. Стандартная уплотняющая вставка не пропустит частицы расклинивающего агента из обратного потока текучей среды, что предотвратит поступление этих частиц в зону между закрывающим элементом клапана и седлом клапана. Однако объем текучей среды, который проходит через современные клапаны во время короткого интервала времени между началом улавливания таких частиц из обратного потока и закрытием клапана, является недостаточным для того, чтобы вытеснить содержащую частицы расклинивающего агента текучую среду из клапана перед закрытием. Частицы остаются захваченными между закрывающим элементом клапана и седлом клапана.

В обычных концевых клапанных узлах для жидкости также могут возникать неисправности из-за посторонних предметов, застрявших внутри клапанного узла (например, болты или гравий могут случайно попасть в канал для потока текучей среды). Эти посторонние предметы могут оказаться зажатыми между поверхностями контакта клапана и тем самым воспрепятствовать закрытию клапана.

Существует потребность в усовершенствованных клапанных узлах, которые позволяют уменьшить число случаев возникновения повреждений, вызванных частицами или посторонними предметами в текучих средах для обработки скважин.

КРАТКОЕ ИЗЛОЖЕНИЕ СУЩНОСТИ ИЗОБРЕТЕНИЯ

Настоящее изобретение относится к клапанным узлам, которые могут снизить остроту проблемы повреждения клапана, вызванного попаданием твердых частиц внутрь клапана, а также могут способствовать уменьшению остроты или избежанию проблем, связанных с посторонними предметами, застрявшими внутри клапана. Данное изобретение хорошо подходит для использования вместе с насосами, которые обеспечивают нагнетание содержащей частицы текучей среды во время обработки нефтяных и газовых скважин, но оно также может быть использовано для других целей.

В соответствии с одним аспектом изобретения разработано клапанное устройство, которое может улавливать частицы из текучей среды, проходящей вперед через клапан. Клапанное устройство имеет проходящую через него продольную ось и содержит седло клапана, закрывающий элемент клапана, канал для потока текучей среды и улавливающий элемент для прямотока. Седло клапана обычно является стационарным и содержит полое отверстие и первую поверхность контакта, представляющую собой поверхность усеченного конуса. Закрывающий элемент клапана содержит корпус и имеет вторую поверхность контакта, которая представляет собой поверхность усеченного конуса и которая выполнена с возможностью прилегания к первой поверхности контакта, представляющей собой поверхность усеченного конуса, с образованием уплотнения. Закрывающий элемент клапана выполнен с возможностью смещения вдоль продольной оси клапанного устройства (то есть в сторону седла клапана и от него). Канал для потока текучей среды проходит через отверстие седла клапана и между седлом клапана и закрывающим элементом клапана. Этот канал для потока текучей среды закрыт, когда вторая поверхность контакта, представляющая собой поверхность усеченного конуса, прилегает к первой поверхности контакта, представляющей собой поверхность усеченного конуса, с образованием уплотнения. Улавливающий элемент для прямотока присоединен, по меньшей мере, к одному из элементов - к закрывающему элементу клапана или к седлу клапана. Этот улавливающий элемент для прямотока улавливает частицы из текучей среды, проходящей через канал для потока текучей среды в направлении вперед, когда закрывающий элемент клапана приближается к седлу клапана. В результате этого предотвращается попадание уловленных частиц в зону между закрывающим элементом клапана и седлом клапана. Для выполнения такого улавливания частиц из прямотока улавливающий элемент для прямотока может быть расположен вокруг внутреннего периметра зоны между закрывающим элементом клапана и седлом клапана.

В одном варианте осуществления улавливающий элемент для прямотока содержит цилиндрическую пробку, которая расположена рядом с внутренним периметром второй поверхности контакта, представляющей собой поверхность усеченного конуса, и может проходить в отверстие седла клапана. Седло клапана содержит цилиндрическую внутреннюю стенку, и между цилиндрической внутренней стенкой и цилиндрической пробкой существует улавливающий зазор, когда закрывающий элемент клапана находится рядом с седлом клапана. Этот улавливающий зазор является достаточно небольшим для того, чтобы предотвратить проход частиц заданного выбранного размера через канал для потока текучей среды. Частицы, подлежащие улавливанию, состоят из частиц расклинивающего агента, имеющих общий средний диаметр приблизительно 0,01-0,10 дюйма и возможный средний диаметр 0,02-0,07 дюйма. Цилиндрическая пробка дополнительно может содержать первую цилиндрическую часть, имеющую первый диаметр, и вторую цилиндрическую часть, имеющую второй диаметр, который больше первого диаметра. Улавливающий зазор между второй частью и цилиндрической внутренней стенкой является достаточно малым для того, чтобы предотвратить проход частиц заданного размера через канал для потока текучей среды.

В другом варианте осуществления, по меньшей мере, один из элементов - закрывающий элемент клапана и/или седло клапана - содержит упругую вставку, расположенную рядом с внутренним периметром поверхности контакта, представляющей собой поверхность усеченного конуса. Упругая вставка может быть прикреплена к закрывающему элементу клапана и проходить в направлении первой поверхности контакта, представляющей собой поверхность усеченного конуса, дальше, чем проходит вторая поверхность контакта, представляющая собой поверхность усеченного конуса.

В еще одном варианте осуществления улавливающий элемент для прямотока содержит улавливающую вставку, которая расположена рядом с внутренним периметром или первой, или второй поверхности контакта, представляющей собой поверхность усеченного конуса, и улавливающий зазор существует между улавливающей вставкой для прямотока и противолежащей поверхностью контакта, представляющей собой поверхность усеченного конуса, когда закрывающий элемент клапана находится рядом с седлом клапана. Улавливающий зазор является достаточно небольшим для того, чтобы предотвратить проход частиц заданного размера через клапанный узел. Улавливающая вставка для прямотока может представлять собой упругую улавливающую вставку. Улавливающий элемент для прямотока может содержать множество улавливающих вставок для прямотока, расположенных рядом с внутренним периметром или первой, или второй, или обеих поверхностей контакта, представляющих собой поверхности усеченного конуса. Упругая улавливающая вставка для прямотока может быть присоединена к седлу клапана и может контактировать со второй поверхностью контакта, представляющей собой поверхность усеченного конуса, когда закрывающий элемент клапана приближается к седлу клапана. Улавливающая вставка для прямотока также может быть прикреплена к закрывающему элементу клапана. Улавливающая вставка для прямотока может проходить в отверстие седла клапана. Когда имеется более одной улавливающей вставки для прямотока, по меньшей мере, одна из улавливающих вставок для прямотока может проходить в отверстие седла клапана.

В соответствии с другим аспектом изобретения разработано клапанное устройство, которое может обеспечить улавливание частиц из текучей среды, проходящей в обратном направлении [в противотоке] через клапан. Этот обратный поток возникает тогда, когда имеет место запаздывание клапана, и выпускной клапан не закрывается до того, как плунжер начнет выполнять свой ход всасывания. В отличие от улавливания небольшого количества частиц, что, как правило, осуществляется с помощью стандартной упругой уплотняющей вставки, находящейся у наружного периметра клапанного узла, во время короткого интервала времени между началом фильтрации обратного потока, возникающего из-за запаздывания клапана, и закрытием клапана в современных клапанах, устройство по настоящему изобретению, осуществляющее фильтрацию обратного потока, может обеспечить продление этого интервала времени до тех пор, пока достаточное количество отфильтрованной текучей среды не пройдет в зону между закрывающим элементом клапана и седлом клапана с целью вытеснения содержащей частицы расклинивающего агента текучей среды из этой зоны. Хотя при использовании современных конструкций упругих уплотняющих вставок может иметь место некоторый обратный поток и улавливание частиц из обратного потока, количество отфильтрованной текучей среды не может быть достаточным для вытеснения содержащей частицы, текучей среды из зоны между поверхностью контакта закрывающего элемента клапана и поверхностью контакта седла клапана.

В соответствии с одним аспектом настоящего изобретения установка клапана в определенное положение происходит с помощью механического средства, такого как кулачок или гидравлический позиционен. Оптимальная установка клапана в определенное положение для нагнетания содержащих частицы текучих сред предусматривает запаздывание клапана и фильтрацию обратного потока. Позиционирующий механизм обеспечивает временную задержку опускания закрывающего элемента клапана в пределах некоторого диапазона расстояний по высоте над седлом клапана, предназначенных для фильтрации обратного потока, так что упругая уплотняющая вставка улавливает частицы расклинивающего агента из текучей среды, проходящей в виде обратного потока через клапан, и поверхности контакта, представляющие собой поверхности усеченного конуса, удерживаются на достаточно большом расстоянии друг от друга, чтобы содержащая частицы расклинивающего агента текучая среда могла проходить между ними. Частицы расклинивающего агента скапливаются снаружи клапана, где они не могут помешать закрытию клапана или вызвать повреждение поверхностей контакта клапана. В этом случае после того, как достаточное количество текучей среды пройдет через клапан в виде обратного потока с целью вытеснения содержащей частицы расклинивающего наполнителя суспензии из зоны между закрывающим элементом клапана и седлом клапана текучей средой, частицы из которой были уловлены, закрывающий элемент клапана полностью опускается для закрытия клапана. Закрывающий элемент клапана и седло клапана контактируют друг с другом при отсутствии между ними каких-либо частиц расклинивающего агента, которые могут измельчаться и вызвать повреждения поверхностей контакта закрывающего элемента клапана и седла клапана.

В качестве альтернативы установке клапана в заданное положение с помощью механических устройств, в соответствии с другим аспектом настоящего изобретения, разработано клапанное устройство, в котором используется упругая уплотняющая вставка в виде пружины с целью обеспечения временной задержки опускания закрывающего элемента клапана в пределах некоторого диапазона расстояний по высоте над седлом клапана, предназначенных для улавливания [для фильтрации], и обеспечения возможности фильтрации обратного потока с целью вытеснения содержащей частицы расклинивающего агента текучей среды из зоны между закрывающим элементом клапана и седлом клапана. Это устройство имеет проходящую через него продольную ось и содержит седло клапана, закрывающий элемент клапана, канал для потока текучей среды и улавливающий элемент для обратного потока. Седло клапана обычно является стационарным и содержит полое отверстие и имеет первую поверхность контакта, представляющую собой поверхность усеченного конуса. Закрывающий элемент клапана содержит корпус и имеет вторую поверхность контакта, которая представляет собой поверхность усеченного конуса и которая выполнена с возможностью прилегания к первой поверхности контакта, представляющей собой поверхность усеченного конуса, с образованием уплотнения. Закрывающий элемент клапана выполнен с возможностью смещения вдоль продольной оси клапанного устройства (то есть в сторону седла клапана и от него). Канал для потока текучей среды проходит через отверстие седла клапана и между седлом клапана и закрывающим элементом клапана. Этот канал для потока текучей среды закрыт, когда вторая поверхность контакта, представляющая собой поверхность усеченного конуса, находится в контакте с первой поверхностью контакта, представляющей собой поверхность усеченного конуса. Улавливающий элемент для обратного потока присоединен, по меньшей мере, к одному из элементов - к закрывающему элементу клапана или к седлу клапана. Этот улавливающий элемент для обратного потока улавливает частицы из текучей среды, проходящей через канал для потока текучей среды в обратном направлении, когда закрывающий элемент клапана приближается к седлу клапана. Текучая среда без частиц проходит в зону между закрывающим элементом клапана и седлом клапана и вытесняет содержащую частицы текучую среду из этой зоны до того, как клапан закроется.

В одном варианте осуществления изобретения, по меньшей мере, один из элементов - закрывающий элемент клапана и/или седло клапана - содержит упругую вставку, расположенную рядом с наружным периметром поверхности контакта, представляющей собой поверхность усеченного конуса. Упругая вставка может быть прикреплена к закрывающему элементу клапана и проходить в направлении первой поверхности контакта, представляющей собой поверхность усеченного конуса, дальше, чем проходит вторая поверхность контакта, представляющая собой поверхность усеченного конуса. Между упругой вставкой и первой поверхностью контакта, представляющей собой поверхность усеченного конуса, существует выходной зазор клапана, размер которого изменяется по мере того, как закрывающий элемент клапана смещается относительно седла клапана. Когда обратный поток проходит через клапан, этот выходной зазор клапана становится местом входа для текучей среды, проходящей в обратном направлении и поступающей в клапанный узел.

Улавливающий элемент для обратного потока может содержать улавливающую вставку, которая расположена рядом с наружным периметром или первой, или второй поверхности контакта, представляющей собой поверхность усеченного конуса. Улавливающий зазор может существовать между улавливающей вставкой для обратного потока и противолежащей поверхностью контакта, представляющей собой поверхность усеченного конуса, когда закрывающий элемент клапана приближается к седлу клапана. Улавливающий зазор может быть достаточно небольшим для того, чтобы предотвратить проход частиц заданного размера через клапанный узел, в то время как зазор между поверхностями контакта, представляющими собой поверхности усеченного конуса, остается достаточно большим, чтобы обеспечить возможность прохода содержащей частицы текучей среды. Улавливающий элемент для обратного потока может представлять собой упругую улавливающую вставку. Улавливающий элемент для обратного потока может содержать множество улавливающих вставок, расположенных рядом с наружным периметром или первой, или второй, или обеих поверхностей контакта, представляющих собой поверхности усеченного конуса. Улавливающий элемент для обратного потока может быть присоединен к седлу клапана и может контактировать со второй поверхностью контакта, представляющей собой поверхность усеченного конуса, когда закрывающий элемент клапана приближается к седлу клапана. Улавливающий элемент для обратного потока также может быть прикреплен к закрывающему элементу клапана и входить в контакт с первой поверхностью контакта, представляющей собой поверхность усеченного конуса, когда закрывающий элемент клапана приближается к седлу клапана.

Закрывающий элемент клапана имеет наружный периметр, и упругая вставка может быть расположена у этого наружного периметра. Это приведет к созданию выходного зазора клапана между упругой вставкой и первой поверхностью контакта, представляющей собой поверхность усеченного конуса, при этом размер выходного зазора клапана изменяется в радиальном направлении от наружного периметра.

Улавливающий зазор может существовать между упругой улавливающей вставкой и первой поверхностью контакта, представляющей собой поверхность усеченного конуса, когда закрывающий элемент клапана приближается к седлу клапана. Улавливающий зазор может быть достаточно небольшим для того, чтобы предотвратить проход частиц заданного размера через улавливающий зазор, в то время как зазор между поверхностями контакта, представляющими собой поверхности усеченного конуса, будет оставаться достаточно большим, чтобы обеспечить возможность прохода содержащей частицы текучей среды между ними. Частицы расклинивающего агента могут оказаться захваченными между улавливающим элементом для обратного потока и первой поверхностью контакта, представляющей собой поверхность усеченного конуса. Эти частицы могут удерживать закрывающий элемент клапана над седлом клапана до тех пор, пока не будет создан достаточный перепад давления для деформирования упругой улавливающей вставки и создания гидравлического уплотнения. Когда плунжер смещается для создания обратного потока через клапан, в клапане создается перепад давления. Текучая среда, из которой частицы расклинивающего агента были уловлены, может проходить в клапан и может вытеснять содержащую частицы расклинивающего агента текучую среду из зоны между поверхностями, представляющими собой поверхности усеченного конуса. Частицы расклинивающего агента, захваченные между улавливающей вставкой для обратного потока и седлом клапана, могут удерживать клапан открытым для создания между поверхностью контакта закрывающего элемента клапана и поверхностью контакта седла клапана зазора, который имеет достаточную ширину для того, чтобы обеспечить возможность перемещения содержащей частицы расклинивающего агента текучей среды в зазоре, что вызывает “вынос” частиц расклинивающего агента из клапана. При увеличении скорости плунжера скорость потока, проходящего через клапан, и перепад давления в клапане возрастают. Направленная вниз сила, действующая на закрывающий элемент клапана из-за перепада давления, может вызвать деформирование упругой улавливающей вставки для обратного потока и закрытие клапана.

В другом варианте осуществления настоящего изобретения упругая улавливающая вставка для обратного потока может содержать, по меньшей мере, один выступ на своей поверхности, который входит в контакт с седлом клапана, когда закрывающий элемент клапана приближается к седлу клапана. Упругая вставка может дополнительно содержать неупругий элемент, имеющий, по меньшей мере, один выступ на своей поверхности, который входит в контакт с седлом клапана, когда закрывающий элемент клапана приближается к седлу клапана. Выступы могут обеспечить временную задержку смещения закрывающего элемента клапана вниз в пределах некоторого диапазона расстояний по высоте над седлом клапана, при этом улавливающий зазор между улавливающей вставкой для обратного потока и седлом клапана является достаточно небольшим для того, чтобы воспрепятствовать проходу частиц заданного размера, а зазор между поверхностями контакта, представляющими собой поверхности усеченного конуса, является все еще достаточно большим, чтобы обеспечить возможность прохода содержащей частицы текучей среды. Улавливающий зазор может поддерживаться до тех пор, пока не будет создан перепад давления, достаточный для того, чтобы деформировать выступы на вставке и закрыть клапан. Улавливающий зазор также может быть создан с помощью, по меньшей мере, одного выступа, выступающего от первой поверхности контакта, представляющей собой поверхность усеченного конуса, в зоне, с которой входит в контакт упругая вставка. Улавливающий зазор может быть создан с помощью, по меньшей мере, одного выступа на каждом из элементов - на упругой вставке и на первой поверхности контакта, представляющей собой поверхность усеченного конуса.

Выступы могут иметь форму небольших выпуклостей. Форма выступов не имеет существенного значения. Выступы просто удерживают упругую вставку над противолежащей поверхностью, представляющей собой поверхность усеченного конуса, на достаточном расстоянии от нее, чтобы обеспечить возможность прохода текучей среды без частиц между вставкой и этой поверхностью. Выступы могут иметь множество других форм, таких как ряд небольших гребней, представлять собой рифления или могут быть образованы путем создания волнистой поверхности. Также может быть предусмотрена комбинация выступов на вставке и на противолежащей поверхности контакта, представляющей собой поверхность усеченного конуса.

Закрывающий элемент клапана может дополнительно содержать обходной канал для потока текучей среды между упругой вставкой и корпусом закрывающего элемента клапана. Обходной канал для потока текучей среды может иметь достаточно небольшой размер, чтобы предотвратить проход через него частиц заданного размера в то время, когда зазор между поверхностями контакта, представляющими собой поверхности усеченного конуса, остается все еще достаточно большим, чтобы обеспечить возможность прохода содержащей частицы текучей среды. Обходной канал для потока текучей среды может быть создан с помощью, по меньшей мере, одного выступа на корпусе закрывающего элемента клапана, который обеспечивает размещение упругой вставки на некотором расстоянии от остальной части закрывающего элемента клапана. Обходной канал для потока текучей среды также может быть создан с помощью, по меньшей мере, одного выступа на упругой вставке, который обеспечивает размещение корпуса закрывающего элемента клапана на некотором расстоянии от остальной части упругой вставки. Обходной канал для потока текучей среды может быть создан с помощью, по меньшей мере, одного выступа на каждом из элементов - на упругой вставке и на корпусе закрывающего элемента клапана. Обходной канал для потока может сохраняться до тех пор, пока не возникнет перепад давления, достаточный для деформирования вставки и закрытия канала.

В соответствии с дополнительным аспектом настоящего изобретения разработано клапанное устройство, которое может обеспечить улавливание посторонних предметов (таких, как болты или гравий) из текучей среды, поступающей в клапанный узел. За счет улавливания посторонних предметов из текучей среды предотвращается ситуация, при которой они застревают между поверхностями контакта и препятствуют закрытию клапана. В результате этого может быть уменьшено число незапланированных простоев, связанных с техническим обслуживанием и ремонтом клапана, и может быть повышена эффективность работы клапана.

Данный вариант осуществления представляет собой клапанное устройство, которое имеет проходящую через него продольную ось и содержит седло клапана, закрывающий элемент клапана, канал для потока текучей среды и улавливающий элемент. Седло клапана обычно является стационарным и содержит полое отверстие и имеет первую поверхность контакта, представляющую собой поверхность усеченного конуса. Закрывающий элемент клапана содержит корпус и имеет вторую поверхность контакта, которая представляет собой поверхность усеченного конуса и которая выполнена с возможностью прилегания к первой поверхности контакта, представляющей собой поверхность усеченного конуса, с образованием уплотнения. Закрывающий элемент клапана выполнен с возможностью смещения вдоль продольной оси клапанного устройства (то есть в сторону седла клапана и от него). Канал для потока текучей среды проходит через отверстие седла клапана и между седлом клапана и закрывающим элементом клапана. Этот канал для потока текучей среды закрыт, когда вторая поверхность контакта, представляющая собой поверхность усеченного конуса, прилегает к первой поверхности контакта, представляющей собой поверхность усеченного конуса, с образованием уплотнения. Улавливающий элемент присоединен, по меньшей мере, к одному из элементов - к закрывающему элементу клапана или к седлу клапана. Этот улавливающий элемент улавливает посторонние предметы из текучей среды, проходящей через канал для потока текучей среды в направлении вперед, когда закрывающий элемент клапана приближается к седлу клапана.

В одном варианте осуществления улавливающий элемент может содержать цилиндрическую пробку, которая расположена около внутреннего периметра второй поверхности контакта, представляющей собой поверхность усеченного конуса, и которая проходит в отверстие седла клапана. В данном варианте осуществления изобретения седло клапана содержит цилиндрическую внутреннюю стенку, и между цилиндрической внутренней стенкой и цилиндрической пробкой существует зазор, созданный с помощью пробки. Этот зазор, созданный с помощью пробки, является достаточно небольшим, чтобы предотвратить проход посторонних предметов, таких как болты или гравий. Между упругой уплотняющей вставкой и первой поверхностью контакта, представляющей собой поверхность усеченного конуса, существует выходной зазор клапана, размер которого изменяется по мере того, как закрывающий элемент клапана смещается относительно седла клапана, и предпочтительно, чтобы максимальный размер выходного зазора клапана был, по меньшей мере, таким же большим, как зазор, созданный с помощью пробки. Это позволит любому материалу, который поступил через зазор, созданный с помощью пробки, выйти через выходной зазор клапана. Максимальный размер выходного зазора клапана зависит от значения высоты подъема клапана. Высота подъема клапана может увеличиваться, если гидродинамические силы, действующие на улавливающий элемент, больше гидродинамических сил, обычно действующих на закрывающий элемент клапана при отсутствии улавливающего элемента.

В возможном варианте, но не обязательно, цилиндрическая пробка может проходить через отверстие седла клапана. Цилиндрическая пробка также может дополнительно содержать множество радиальных выступов, которые обеспечивают выравнивание цилиндрической пробки относительно цилиндрической внутренней стенки седла клапана. Особенно предпочтительно, чтобы радиальные выступы имели такие размеры и были расположены на таком расстоянии друг от друга, чтобы был образован по существу равномерный зазор, создаваемый с помощью пробки, вокруг окружной периферии цилиндрической пробки. Эти радиальные выступы возможно, но не обязательно, могут проходить в отверстие седла клапана.

КРАТКОЕ ОПИСАНИЕ ЧЕРТЕЖЕЙ

Более полное понимание преимуществ и признаков настоящего изобретения может быть достигнуто при изучении нижеприведенного подробного описания со ссылкой на прилагаемые чертежи, на которых:

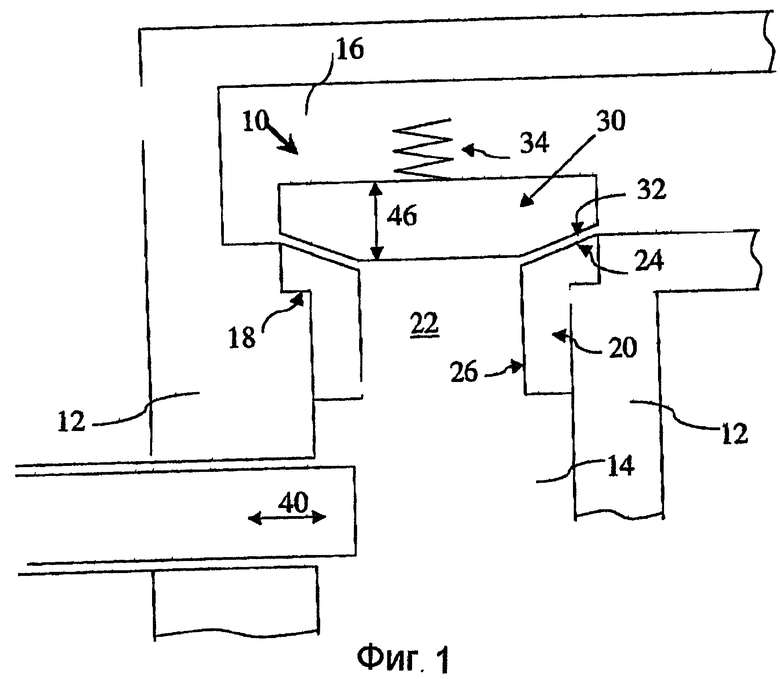

На фиг.1 показано упрощенное поперечное сечение типового насоса плунжерного типа.

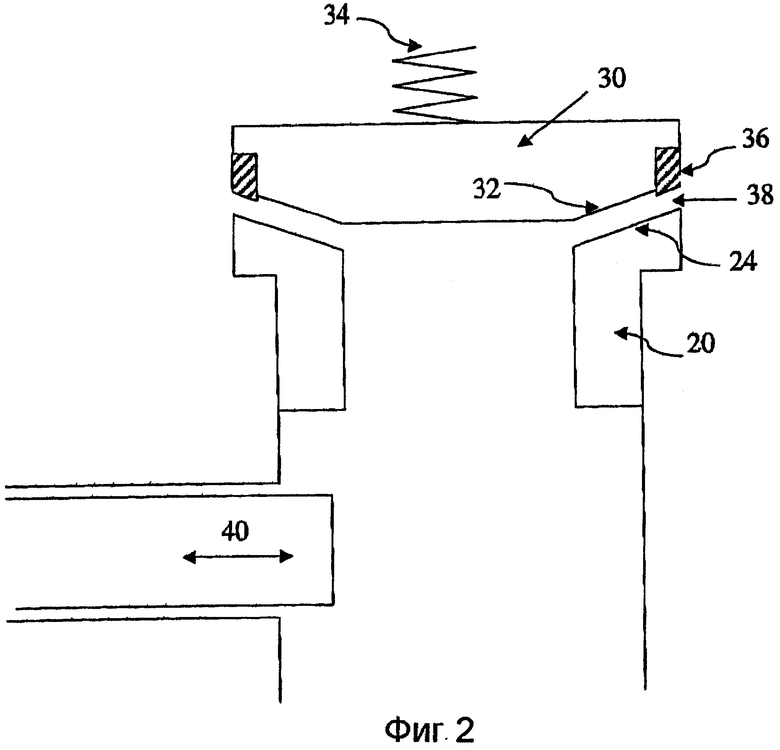

На фиг.2 показано упрощенное поперечное сечение части клапанного узла насоса плунжерного типа, показывающее стандартное местоположение упругой уплотняющей вставки.

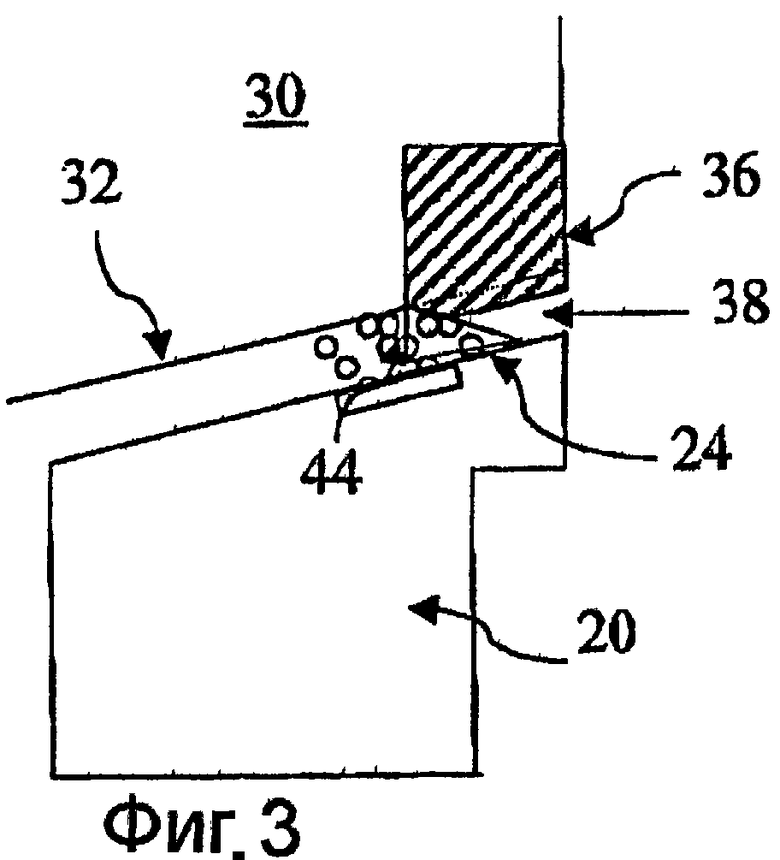

На фиг.3 показано накапливание частиц внутри клапанного узла.

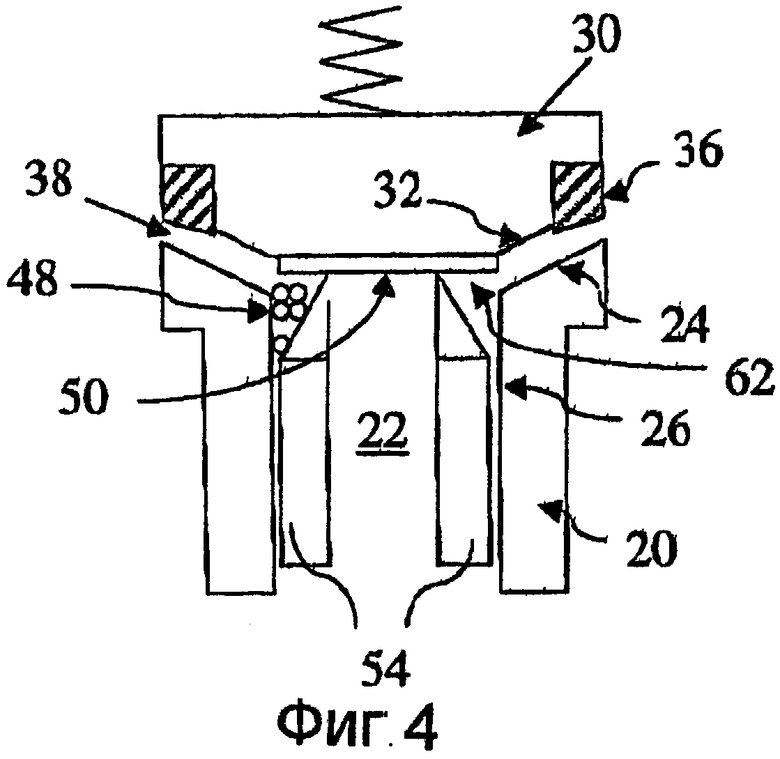

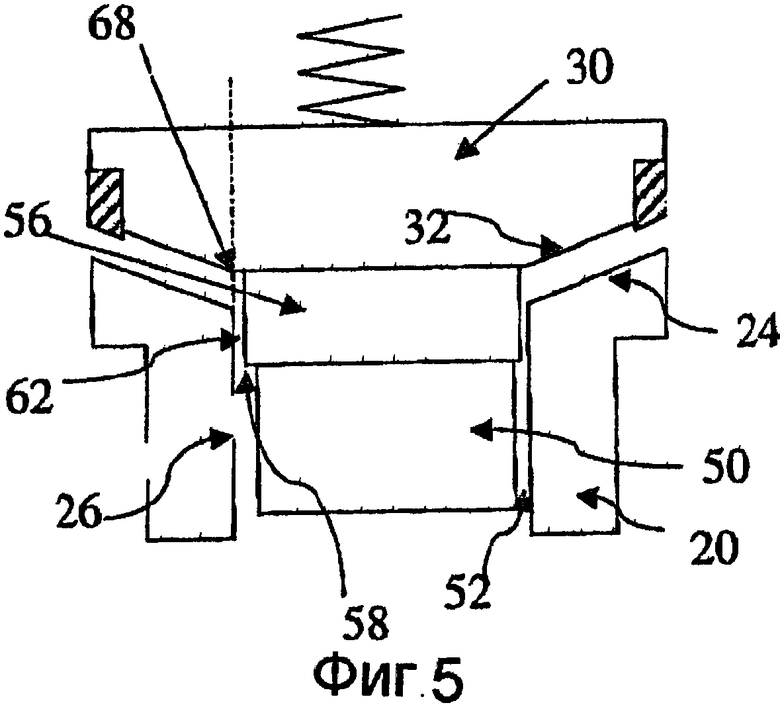

На фиг.4-8 показаны варианты осуществления механизма функционирования по настоящему изобретению, предназначенного для улавливания частиц из текучей среды, проходящей в направлении вперед.

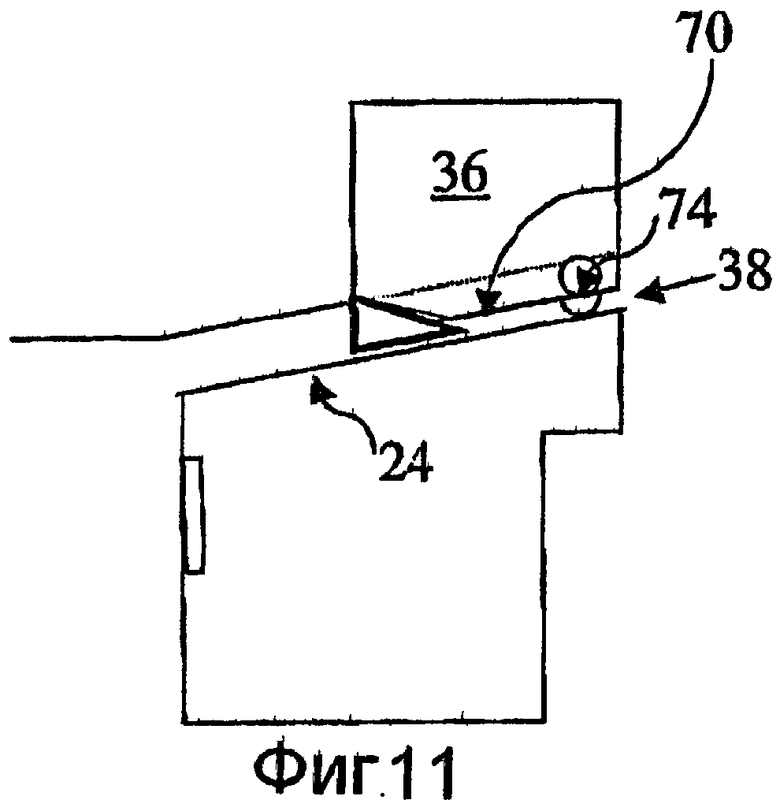

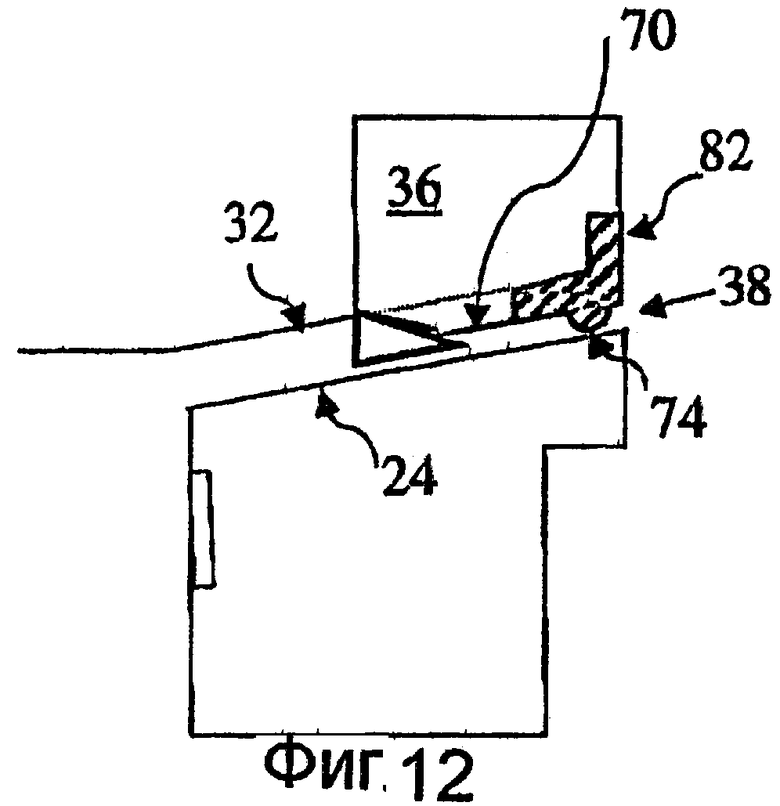

На фиг.9-13 показаны варианты осуществления механизма функционирования по настоящему изобретению, предназначенного для улавливания частиц из текучей среды, проходящей в обратном направлении.

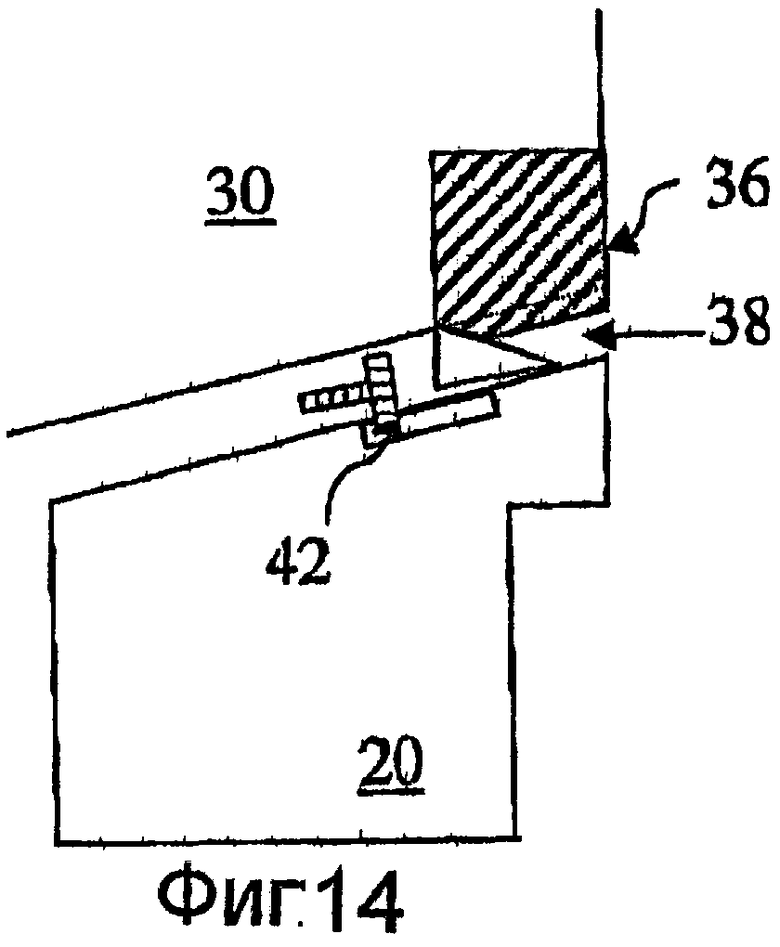

На фиг.14 показано застревание посторонних предметов внутри клапанного узла.

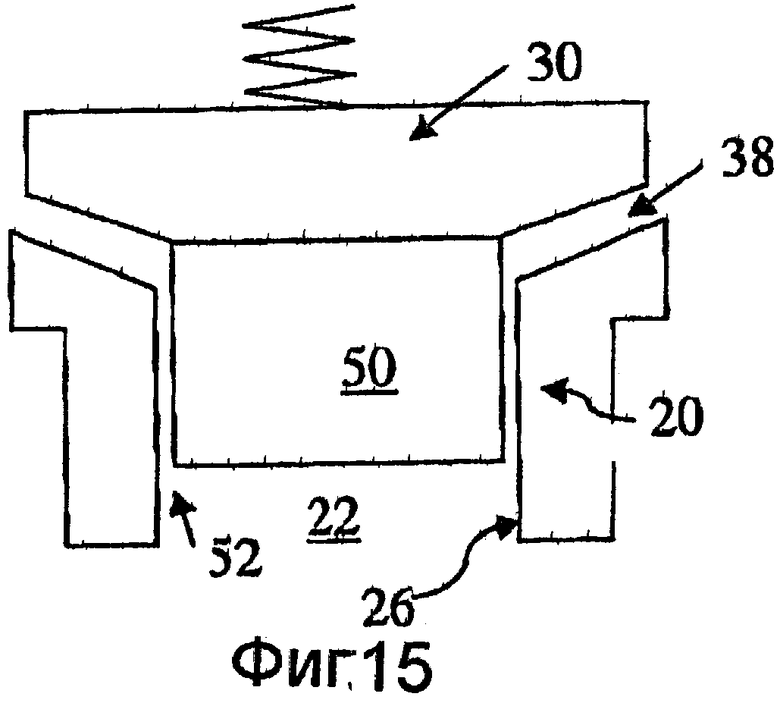

На фиг.15-18 показаны варианты осуществления механизма функционирования по настоящему изобретению, предназначенного для улавливания посторонних предметов из текучей среды, проходящей через клапанное устройство.

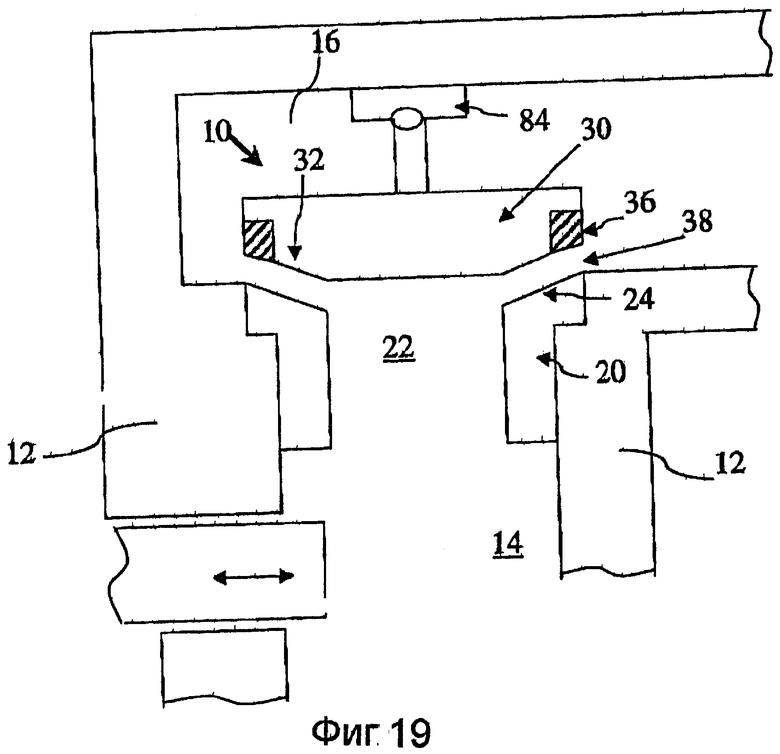

На фиг.19 показан вариант осуществления механизма функционирования по настоящему изобретению, использующего механизм позиционирования клапана для регулирования улавливания частиц.

ОПИСАНИЕ ИЛЛЮСТРАТИВНЫХ ПРИМЕРОВ ОСУЩЕСТВЛЕНИЯ.

В данном описании настоящее изобретение иллюстрируется с помощью клапанных узлов, которые могут быть использованы в насосе плунжерного типа. Тем не менее клапанный узел по настоящему изобретению также может быть использован для других случаев применения.

Как показано на фиг.1, насос высокого давления, такой как плунжерный насос, содержит клапанное устройство, обозначенное в целом ссылочным номером 10. Клапанное устройство 10 установлено в корпусе 12 насоса, который образует камеру 14 всасывания, или напорную камеру, и камеру 16 нагнетания. Кольцевая стенка 18 в корпусе 12 насоса образует средство для приема седла 20 клапана. Седло 20 клапана содержит отверстие 22, которое образует канал для потока текучей среды между камерой 14 всасывания и камерой 16 нагнетания. Седло 20 клапана имеет поверхность 24 контакта, представляющую собой поверхность усеченного конуса, и по существу цилиндрическую внутреннюю стенку 26, которая ограничивает отверстие 22 седла клапана и которая может служить в качестве направляющей поверхности. Закрывающий элемент 30 клапана имеет поверхность 32 контакта, представляющую собой поверхность усеченного конуса, которая является дополняющей по отношению к поверхности 24 контакта, представляющей собой поверхность усеченного конуса, на седле 20 клапана и работает совместно с ней. Пружина 34 сжатия поджимает закрывающий элемент 30 клапана в направлении седла 20 клапана для создания контакта между поверхностью 24 контакта, представляющей собой поверхность усеченного конуса, и поверхностью 32 контакта, представляющей собой поверхность усеченного конуса. На фиг.1 показан выпускной клапанный узел. Аналогичный всасывающий клапанный узел (непоказанный) также может быть присоединен к камере 14 всасывания. Настоящее изобретение будет проиллюстрировано и описано применительно к выпускному клапану, но оно будет “работать” аналогичным образом на всасывающем клапане. В данной заявке на патент такие термины, как “над (выше)”, “под (ниже”, “вверх” и “вниз”), используются применительно к ссылочной нумерации, показанной на чертежах. Следует понимать, что эти термины имеют относительный характер, и клапанный узел может быть ориентирован в любом направлении.

При работе и, как известно в данной области техники, в результате хода нагнетания плунжера 40 внутри камеры 14 всасывания создается повышенное давление. Повышенное давление внутри камеры 14 всасывания заставляет закрывающий элемент 30 клапана смещаться в сторону от седла 20 клапана, как показано стрелкой 46. Это позволяет вытеснить текучую среду из камеры 14 всасывания через отверстие 22 седла клапана и в камеру 16 нагнетания. Поток текучей среды из камеры 14 всасывания в камеру 16 нагнетания рассматривается как прямоток через клапанное устройство 10. Когда закрывающий элемент 30 клапана поднимается под действием гидродинамических сил, возникающих при смещении плунжера 40 вперед, пружина 34 сжатия сжимается и воздействует с увеличивающимся, направленным вниз усилием на закрывающий элемент 30 клапана. Когда плунжер 40 замедляется ближе к концу его хода нагнетания, гидродинамические силы, действующие в направлении вверх на закрывающий элемент 30 клапана, уменьшаются и становятся меньше направленного вниз усилия пружины, действующего на закрывающий элемент 30 клапана. Происходит принудительное смещение закрывающего элемента 30 клапана вниз в направлении закрытого положения клапана к седлу 20 клапана. Пружина 34 сжатия обеспечивает смещение закрывающего элемента 30 клапана в сторону седла 20 клапана для восстановления контакта между поверхностью 24 контакта, представляющей собой поверхность усеченного конуса, и поверхностью 32 контакта, представляющей собой поверхность усеченного конуса. Дальнейшее перемещение плунжера 40 в ходе всасывания вызовет всасывание внутри камеры 14 всасывания, и всасывающий клапанный узел (непоказанный) будет работать аналогичным образом, обеспечивая возможность всасывания текучей среды в камеру 14 всасывания. В начале хода всасывания плунжера 40 небольшое количество текучей среды проходит из камеры 16 нагнетания в камеру 14 всасывания. Это рассматривается как обратный поток через клапанное устройство 10. Этот обратный поток будет продолжаться до тех пор, пока сила, представляющая собой сумму силы давления всасывания внутри камеры 14 всасывания и силы, создаваемой пружиной 34 сжатия, не будет достаточной для того, чтобы образовать надежное уплотнение между закрывающим элементом 30 клапана и седлом 20 клапана.

Прямоток и обратный поток через клапанное устройство 10 характеризуются отдельными механизмами функционирования и не являются эквивалентными. Прямоток возникает тогда, когда давление в камере 14 всасывания настолько превышает давление в камере 16 нагнетания, что это превышение позволяет преодолеть силу сопротивления, действующую со стороны пружины 34 сжатия. Для прямотока необходимо наличие гидростатического давления, позволяющего преодолеть силу сопротивления. Для обратного потока также необходим перепад давления в клапанном узле 10. Но для обратного потока в большей степени необходима временная задержка, обязательно имеющая место при закрытии клапана за счет смещения закрывающего элемента 30 клапана, нежели перепад давлений, позволяющий преодолеть противодействующую силу. Как только произойдет выравнивание давлений между камерой 14 всасывания и камерой 16 нагнетания, прямоток текучей среды прекратится. В этот момент закрывающий элемент 30 клапана все еще будет находиться в процессе приближения к седлу 20 клапана, при этом он смещается под действием силы, действующей со стороны пружины 34 сжатия. Период времени между прекращением прямотока текучей среды и закрытием клапана при входе закрывающего элемента 30 клапана в контакт с седлом 20 клапана обычно называют запаздыванием клапана. Во время этого периода времени запаздывания клапана начало хода всасывания плунжера вызывает снижение давления внутри камеры 14 всасывания до значения, которое меньше значения давления внутри камеры 16 нагнетания. Это приводит к возникновению обратного потока текучей среды, который будет иметь место до тех пор, пока не будет образовано соответствующее уплотнение по отношению к текучей среде между закрывающим элементом 30 клапана и седлом 20 клапана. Если соответствующего уплотнения по отношению к текучей среде между закрывающим элементом 30 клапана и седлом 20 клапана не будет достигнуто, обратный поток текучей среды будет иметь место в течение всего хода всасывания.

На фиг.2 показано поперечное сечение части клапанного узла. Упругая уплотняющая вставка 36 прикреплена к закрывающему элементу 30 клапана у его наружного края и служит для того, чтобы способствовать образованию эффективного уплотнения между поверхностью 24 контакта, представляющей собой поверхность усеченного конуса, и поверхностью 32 контакта, представляющей собой поверхность усеченного конуса. Расстояние между упругой вставкой 36 и противолежащей поверхностью контакта, представляющей собой поверхность усеченного конуса, представляет собой выходной зазор 38 клапана. Упругая вставка также служит для демпфирования сил, действующих на седло 20 клапана и закрывающий элемент 30 клапана при закрытии клапана. Для того чтобы упругая уплотняющая вставка 36 была эффективной, выходной зазор 38 клапана между упругой уплотняющей вставкой 36 и поверхностью 24 контакта седла клапана должен быть меньше зазора между поверхностью 32 контакта закрывающего элемента клапана и поверхностью 24 контакта седла клапана, когда клапан открыт. Несмотря на то что на фиг.2 упругая вставка показана прикрепленной к закрывающему элементу 30 клапана, вместо этого она может быть прикреплена к седлу 20 клапана.

Фиг.3 иллюстрирует общеизвестную проблему, связанную с насосными узлами, которые используются для нагнетания содержащих твердые частицы текучих сред или суспензий. Показана только правая сторона сечения клапанного устройства. По мере того как закрывающий элемент 30 клапана приближается к седлу 20 клапана, упругая вставка 36 приближается к противолежащей поверхности 24 контакта, представляющей собой поверхность усеченного конуса, и выходной зазор 38 клапана уменьшается. Когда выходной зазор 38 клапана достигнет определенной величины (например, приблизительно в 1,0-2,5 раза превышающей средний диаметр твердых частиц), выходной зазор 38 клапана будет действовать как элемент, обеспечивающий улавливание твердых частиц при одновременном обеспечении возможности пропускания потока текучей среды. Этот эффект фильтрации прямотока приводит к скапливанию твердых частиц 44 между седлом 20 клапана и закрывающим элементом 30 клапана. Когда закрывающий элемент 30 клапана при закрытии входит в контакт с седлом 20 клапана, скопление твердых частиц 44 вызывает появление локализованных сил, действующих на клапанный узел. Эти локализованные силы могут привести к такому повреждению седла 20 клапана, закрывающего элемента 30 клапана или упругой вставки 36, как точечная коррозия на одной или более из поверхностей контакта, представляющих собой поверхности усеченного конуса. Кроме того, измельчение отдельных частиц расклинивающего агента приводит к появлению контактных напряжений Герца (Hertzian contact stresses) и повреждению поверхностей контакта, представляющих собой поверхности усеченного конуса.

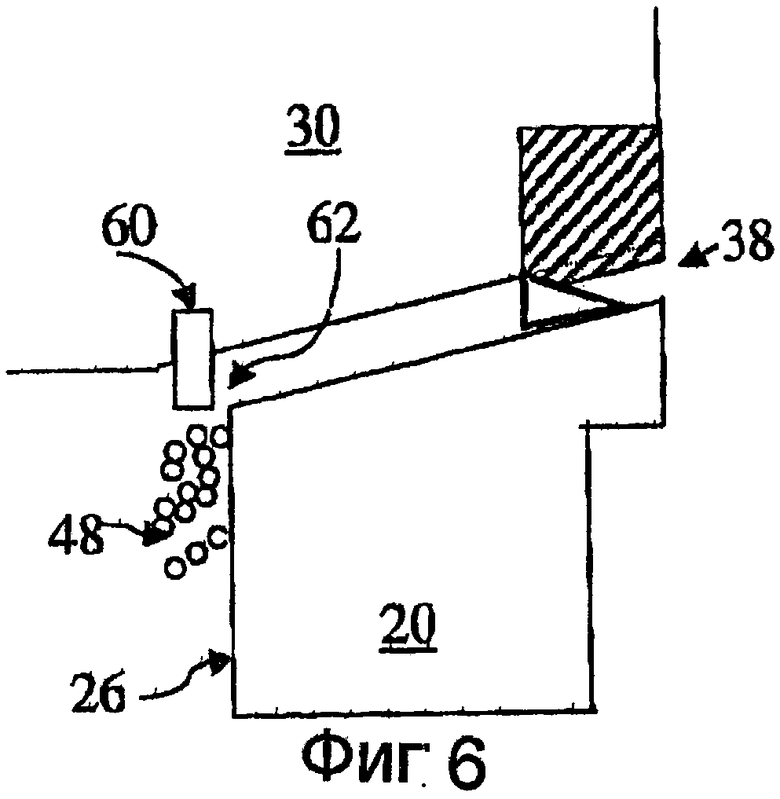

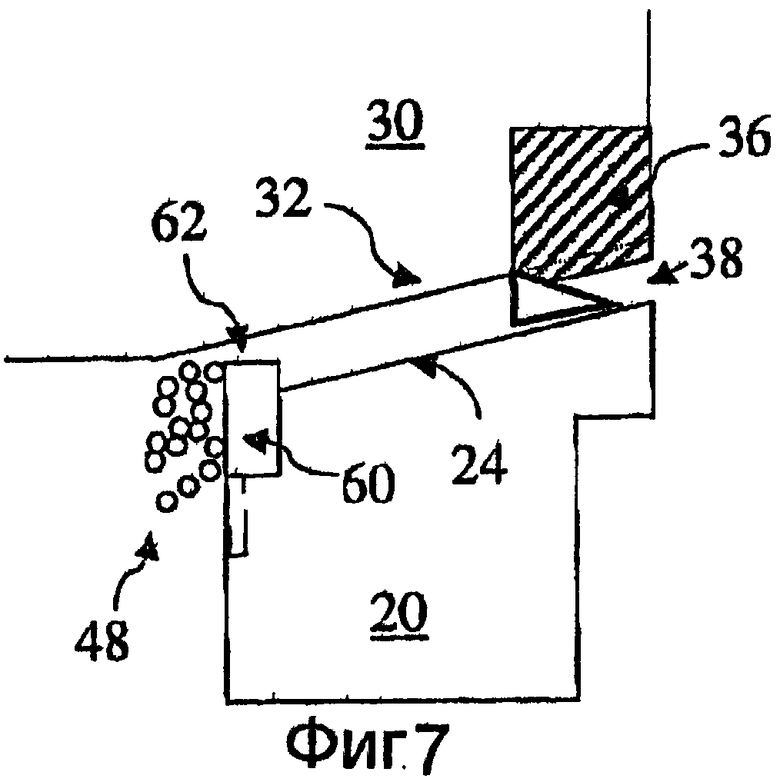

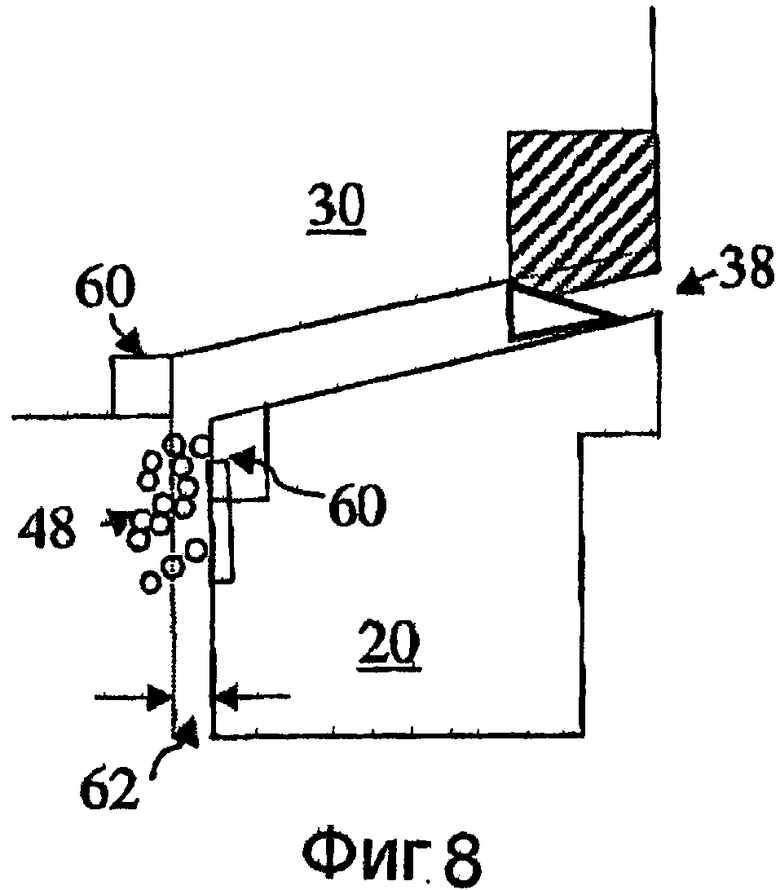

На фиг.4-8 показан вариант осуществления настоящего изобретения, предназначенный для улавливания частиц путем использования в процессе работы воздействия текучей среды, проходящей в направлении вперед. На этих фигурах показана только правая сторона поперечных сечений клапанного устройства.

На фиг.4 показан вариант осуществления клапанного устройства согласно настоящему изобретению. Закрывающий элемент 30 клапана имеет цилиндрическую пробку 50, которая выступает в отверстие 22 седла клапана, когда закрывающий элемент 30 клапана находится рядом с седлом 20 клапана. Незадолго до конца каждого хода нагнетания создается улавливающий зазор 62 между нижней стороной цилиндрической пробки 50 и цилиндрической внутренней стенкой 26 седла клапана. Цилиндрическая пробка 50 имеет достаточную длину для того, чтобы входить в отверстие 22 седла клапана и обеспечивать создание улавливающего зазора 62 до того, как выходной зазор 38 клапана станет слишком узким и частицы больше не смогут проходить через него. Улавливающий зазор 62 имеет достаточно малый размер для предотвращения прохода через него частиц заданного размера. Частицы, подлежащие улавливанию, состоят из частиц расклинивающего агента, имеющих общий средний диаметр приблизительно 0,01-0,10 дюйма и возможный средний диаметр 0,02-0,07 дюйма. Следовательно, тот объем текучей среды, который в результате будет проходить в направлении вперед между закрывающим элементом 30 клапана и седлом 20 клапана перед закрытием клапана, будет представлять собой текучую среду, частицы из которой были уловлены. Свободная от частиц текучая среда будет вытеснять содержащую частицы текучую среду, которая находится между закрывающим элементом 30 клапана и седлом 20 клапана, до того, как выходной зазор 38 клапана станет слишком малым, чтобы частицы смогли пройти через него. Это приведет к уменьшению количества частиц, которые имеются между закрывающим элементом 30 клапана и седлом 20 клапана при закрытии клапана, и к уменьшению повреждения, наносимого упругой вставке 36 и поверхностям контакта, представляющим собой поверхности усеченного конуса. Это фильтрующее действие для прямотока приведет к образованию скопления частиц 48 в местах, которые не находятся между седлом 20 клапана и закрывающим элементом 30 клапана. Радиальные выступы 54 могут выступать от цилиндрической пробки 50 и могут быть использованы для выравнивания цилиндрической пробки 50 относительно стенки 26 седла клапана для того, чтобы создать по существу одинаковый улавливающий зазор 62 вокруг окружной периферии цилиндрической пробки 50. Дисперсия размера по существу выровненного улавливающего зазора 62 от самого узкого зазора до самого большого зазора предпочтительно составляет менее 150%, более предпочтительно менее 75% и наиболее предпочтительно менее 20%. Радиальные выступы 54 могут в возможном варианте, но не обязательно, проходить под цилиндрической пробкой 50, выступая от нее в отверстие 22 седла клапана, и могут проходить через отверстие 22 седла клапана.

На фиг.5 показан вариант осуществления настоящего изобретения, в котором цилиндрическая пробка 50 может содержать множество частей с разными диаметрами. На данной фигуре видно, что цилиндрическая пробка 50 содержит вторую часть 56, имеющую больший диаметр по сравнению с остальной частью цилиндрической пробки 50. Улавливающий зазор 62 между второй частью 56 и цилиндрической стенкой 26 имеет меньший размер по сравнению с размером создаваемого с помощью пробки зазора 52 между остальной частью цилиндрической пробки 50 и цилиндрической стенкой 26. Когда закрывающий элемент 30 клапана приближается к седлу 20 клапана, этот улавливающий зазор 62 является достаточно небольшим, что предотвращает проход частиц заданного размера через улавливающий зазор 62 и, следовательно, в канал для потока текучей среды между седлом 20 клапана и закрывающим элементом 30 клапана. В предпочтительном варианте осуществления улавливающий зазор 62 имеет размер от приблизительно 0,02 до 0,06 дюйма, который также соответствует среднему диаметру частиц расклинивающего агента, подлежащих улавливанию. При наличии цилиндрической пробки 50, вставленной в отверстие 22 седла клапана, большая подъемная сила будет действовать на закрывающий элемент 30 клапана в начале хода нагнетания плунжера 40. Повышенное давление внутри камеры 14 всасывания будет действовать на площадь поперечного сечения цилиндрической пробки 50 и будет стремиться вытолкнуть закрывающий элемент 30 клапана вверх. Гидродинамические силы, действующие на клапан, будут большими из-за того, что текучая среда проходит через узкий улавливающий зазор 62, до того момента, пока улавливающая пробка 50 не поднимется, выйдя из отверстия 22 седла клапана. Эти гидродинамические силы значительно больше гидродинамических сил, действующих на типовой клапан без улавливающей пробки 50, поскольку текучая среда выдавливается через узкий улавливающий зазор даже после того, как клапан будет поднят в положения, в которых выходной зазор 38 клапана будет значительно больше улавливающего зазора 62. Это приводит к большему подъему клапана и уменьшению вероятности захвата посторонних предметов между закрывающим элементом 30 клапана и седлом 20 клапана.

Такой увеличенный подъем может быть получен с помощью цилиндрической пробки 50, вставленной в отверстие 22 седла клапана, даже если размер улавливающего зазора 62 будет увеличен и он не будет обеспечивать улавливания частиц расклинивающего агента. Пробка, которая проходит в отверстие седла клапана, когда клапан закрыт, может быть использована для увеличения подъема клапана и обеспечения некоторого запаздывания клапана и обратного потока текучей среды через клапан перед закрытием.

Несмотря на то что на фиг.5 показан принцип работы улавливающего зазора для прямотока с использованием цилиндрической улавливающей пробки 50, наиболее важным аспектом геометрии пробки является нижний край 58 пробки, который ограничивает вход в зону между пробкой 50 и цилиндрической стенкой 26 седла клапана. Пробка предпочтительно выполнена круглой у ее основания для обеспечения соответствия цилиндрической симметрии отверстия седла клапана. Точка 68 определяет край контакта между поверхностями 24 и 36 контакта. Форма пробки между точкой 58 и точкой 68 не имеет существенного значения. Вклад гидродинамического трения в зазоре в гидродинамические силы является несущественным по сравнению с перепадом давлений, необходимым для ускорения текучей среды в зазоре. Улавливание частиц происходит у входа в зазор, а не внутри зазора. Несмотря на то что цилиндрическая геометрическая форма может быть предпочтительной при изготовлении, могут быть использованы соединительные точки 58 и 68 на других формах пробки. На многих фигурах для иллюстрации принципов улавливания приведены цилиндрические геометрические формы пробок. Другие формы пробки могут быть использованы для достижения эффекта улавливания.

На фиг.6, 7 и 8 показаны альтернативные варианты осуществления настоящего изобретения, в которых закрывающий элемент 30 клапана и седло 20 клапана содержат, по меньшей мере, одну улавливающую вставку 60 для прямотока, например, изготовленную из упругого материала. Когда закрывающий элемент 30 клапана приближается к седлу 20 клапана, образуется улавливающий зазор 62 для прямотока, который является достаточно малым, что предотвращает проход через него частиц заданного размера. Это фильтрующее действие для прямотока приведет к образованию скопления 48 частиц в местах, которые не находятся между седлом 20 клапана и закрывающим элементом 30 клапана. Улавливающий зазор 62 для прямотока создается до того, как выходной зазор 38 клапана стал слишком узким для того, чтобы частицы смогли пройти через него.

На фиг.6 видно, что улавливающий зазор 62 для прямотока создается между улавливающей вставкой 60 для прямотока и стенкой 26 седла клапана, когда закрывающий элемент 30 клапана приближается к седлу 20 клапана. Когда клапан закрыт, улавливающая вставка 60 для прямотока, показанная на фиг.6, проходит в отверстие седла 20 клапана, но не контактирует с ним и, следовательно, не обязательно должна быть упругой, а может представлять собой выступающую часть закрывающего элемента 30 клапана.

На фиг.7 видно, что улавливающий зазор 62 для прямотока создается между улавливающей вставкой 60 для прямотока и противолежащей поверхностью 32 контакта, представляющей собой поверхность усеченного конуса, когда закрывающий элемент 30 клапана приближается к седлу 20 клапана, при этом этот зазор является достаточно малым, чтобы предотвратить проход через него частиц заданного размера, в то время как выходной зазор 38 клапана между упругой вставкой 36 и первой поверхностью 24 контакта, представляющей собой поверхность усеченного конуса, является все еще достаточно большим, что позволяет содержащей частицы текучей среде проходить через него. Это фильтрующее действие для прямотока приведет к образованию скопления 48 частиц в местах, которые не находятся между седлом 20 клапана и закрывающим элементом 30 клапана. Улавливающая вставка для прямотока, показанная на фиг.7, входит в контакт с закрывающим элементом 30 клапана. Эта вставка выполнена из упругого материала, чтобы обеспечить возможность закрытия клапана и последующего возврата его к его исходной форме во время следующего цикла подъема клапана.

На фиг.8 показана комбинация улавливающих вставок 60 для прямотока на закрывающем элементе 30 клапана и на седле 20 клапана, которые действуют согласованно для создания улавливающего зазора 62 для прямотока, когда закрывающий элемент 30 клапана приближается к седлу 20 клапана, и до того, как выходной зазор 38 клапана станет слишком малым для того, чтобы частицы смогли пройти через него. В этом варианте осуществления улавливающая вставка для прямотока, прикрепленная к закрывающему элементу клапана, проходит в отверстие седла клапана, когда клапан закрыт.

Существует множество других возможных конфигураций улавливающей вставки для прямотока, отличающихся от показанных здесь, включая, например, комбинацию улавливающих вставок для прямотока, подобных описанным выше. Другие конфигурации могут предусматривать изменения размера и местоположения улавливающей вставки для прямотока. В предпочтительном варианте осуществления улавливающий зазор имеет приблизительно тот же размер, что и частицы, подлежащие улавливанию, так что этот размер, как правило, составляет от приблизительно 0,02 до 0,06 дюйма для суспензий, содержащих частицы расклинивающего агента. Улавливающие зазоры, размеры которых значительно меньше размеров частиц, существенно затрудняют выставление клапана, в то же время улавливающие зазоры, размер которых более чем в два раза превышает размеры частиц, являются менее эффективными. Несмотря на то что на некоторых фигурах принцип улавливания показан при использовании цилиндрических пробок, можно использовать другие формы пробок для достижения эффекта улавливания.

На фиг.19 показан вариант осуществления настоящего изобретения, предназначенный для улавливания частиц из содержащей частицы текучей среды или суспензии, проходящей в обратном потоке через клапан, с использованием механизма 84 позиционирования клапана для регулирования опускания закрывающего элемента 30 клапана в направлении седла 20 клапана, когда плунжер начинает выполнять свой ход всасывания. Как и в варианте осуществления, показанном на фиг.1, на фиг.19 показан плунжерный насос с клапанным устройством, установленным в корпусе 12 насоса с образованием камеры 14 всасывания, или напорной камеры, и камеры 16 нагнетания. Выходной зазор 38 клапана для прямотока становится улавливающим зазором у входа клапанного устройства для обратного потока. Стандартная упругая вставка 36 может служить в качестве улавливающего элемента для обратного потока. Механизм позиционирования клапана обеспечивает смещение закрывающего элемента 30 клапана относительно седла 20 клапана. Вместо того чтобы сместить закрывающий элемент 30 клапана так, чтобы он вошел в контакт с седлом 20 клапана в конце хода нагнетания плунжера, позиционирующий механизм 84 обеспечивает запаздывание закрытия клапана и, таким образом, сохранение улавливающего зазора 38 между упругой уплотняющей вставкой 36 и поверхностью 24 контакта седла клапана во время первой части хода всасывания поршня. Частицы в текучей среде, поступающей в клапанное устройство в виде обратного потока в течение этого времени, улавливаются из текучей среды. Частицы не могут пройти через улавливающий зазор 38. После того как достаточное количество отфильтрованной текучей среды пройдет через клапанное устройство с целью вытеснения содержащей частицы текучей среды из зоны между поверхностями 32 и 24, представляющими собой поверхности усеченного конуса, механизм 84 позиционирования клапана обеспечит смещение закрывающего элемента 30 клапана с входом его в контакт с седлом 20 клапана и с деформированием упругой уплотняющей вставки 36 до тех пор, пока поверхности 32 и 24 контакта, представляющие собой поверхности усеченного конуса, не войдут в контакт друг с другом. Частицы, подлежащие улавливанию, состоят из частиц расклинивающего агента, имеющих общий средний диаметр приблизительно 0,01-0,10 дюйма и возможный средний диаметр 0,02-0,07 дюйма. Размер улавливающего зазора 38 может находиться в интервале от величины, приблизительно равной среднему диаметру частиц, до величины, приблизительно в 2,5 раза превышающей средний диаметр частиц, и предпочтительно превышает средний диаметр частиц приблизительно в 1,25-1,75 раза. Предпочтительно выходной зазор клапана может быть меньше около наружного периметра по сравнению с его размером у точки, которая находится радиально внутри на упругой улавливающей вставке, для клапанного устройства, включающего в себя механическое средство для позиционирования закрывающего элемента клапана относительно седла клапана.

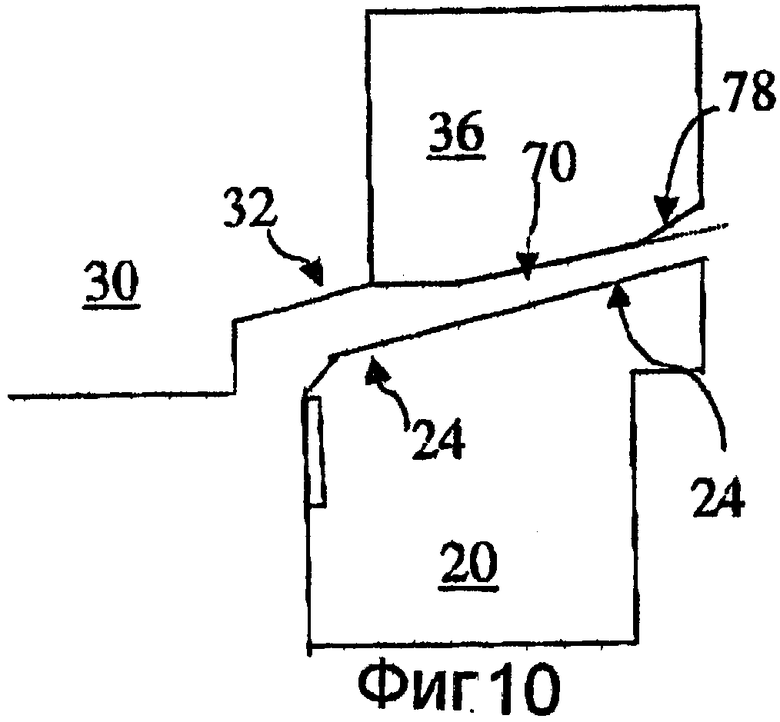

На фиг.9-13 показан вариант осуществления настоящего изобретения, предназначенный для улавливания частиц путем использования в процессе работы воздействия текучей среды, проходящей в обратном направлении. На фиг.9-13 показана только правая сторона поперечных сечений клапанного устройства. При использовании типовых современных конструкций клапанных узлов и типовых запаздывания клапана в обратном направлении проходит только небольшое количество отфильтрованной текучей среды, и это небольшое количество не может обеспечить вытеснения содержащей частицы текучей среды из зазора между поверхностями контакта, представляющими собой поверхности усеченного конуса. Напротив, варианты осуществления настоящего изобретения могут служить для увеличения запаздывания клапана и сохранения улавливающего зазора до тех пор, пока достаточное количество отфильтрованной текучей среды не пройдет через клапан в обратном потоке для вытеснения содержащей частицы текучей среды из зазора между поверхностями 24 и 32 контакта, представляющими собой поверхности усеченного конуса.

На фиг.9 изображен вариант осуществления настоящего изобретения, в котором упругая вставка 36 содержит поверхность 70 контакта, которая наклонена таким образом, что выходной зазор 38 клапана между поверхностью 70 контакта и поверхностью 24 контакта седла клапана, представляющей собой поверхность усеченного конуса, изменяется в направлении в сторону от наружного края 72 закрывающего элемента клапана. Наклонная поверхность 70 контакта обеспечивает возможность улавливания частиц из обратного потока, проходящего через выходной зазор 38 клапана в начале хода всасывания поршня, когда существует обратный поток текучей среды из камеры 16 нагнетания в камеру 14 всасывания (камеры 14 и 16 показаны на фиг.1 и 19). Следовательно, тот объем текучей среды, который в результате будет проходить в обратном направлении между поверхностью 32 контакта закрывающего элемента клапана и седлом 20 клапана перед закрытием клапана, будет представлять собой текучую среду, частицы из которой были уловлены. Свободная от частиц текучая среда будет вытеснять содержащую частицы текучую среду, которая находится между поверхностью 32 контакта и поверхностью 24 контакта. Это приведет к уменьшению количества частиц, которые имеются между поверхностью 32 контакта закрывающего элемента 30 клапана и седлом 20 клапана при закрытии клапана и уменьшению повреждения, наносимого поверхностям 32 и 24 контакта, представляющим собой поверхности усеченного конуса, а также упругой вставке 36. Частицы, подлежащие улавливанию, состоят из частиц расклинивающего агента, имеющих общий средний диаметр приблизительно 0,01-0,10 дюйма и возможный средний диаметр 0,02-0,07 дюйма. Как показано на этой фигуре, наружный выходной зазор 64 клапана больше внутреннего выходного зазора 66 клапана. При наличии обратного потока текучей среды частицы смогут войти в наружный выходной зазор 64 клапана, но не смогут пройти через внутренний выходной зазор 66 клапана. Следовательно, частицы могут быть захвачены между вставкой 36 и седлом 20 клапана. Частицы, захваченные между вставкой 36 и седлом 20 клапана, могут обеспечить удерживание клапана в открытом положении до тех пор, пока не будет создан перепад давления в клапане, достаточный для того, чтобы вызвать деформирование упругой вставки 36 и закрытие клапана. До того, как клапан закроется, текучая среда, которая проходит в зону между поверхностью 32 контакта закрывающего элемента клапана и седлом 20 клапана, может быть отфильтрована с помощью частиц расклинивающего агента, захваченных между вставкой 36 и седлом 20 клапана. Эта свободная от частиц текучая среда может вытеснить содержащую частицы текучую среду из зоны между поверхностями 24 и 32 контакта, представляющими собой поверхности усеченного конуса.

На фиг.10 показан вариант осуществления, в котором часть поверхности 70 контакта вставки представляет собой наклонную поверхность 78 контакта, которая расположена рядом с наружным краем упругой вставки 36. В данном варианте осуществления происходит захват частиц между наклонной поверхностью 78 контакта и наружным краем поверхности 24 контакта седла клапана, представляющей собой поверхность усеченного конуса, тогда, когда имеет место обратный поток при приближении корпуса 30 клапана к седлу 20 клапана. Захваченные частицы удерживают клапан открытым до тех пор, пока в клапане не возникнет перепад давления, достаточный для того, чтобы обеспечить деформирование материала вставки 36 для создания уплотнения у поверхности 24 контакта. Когда клапан закрывается, частицы удерживаются на некотором расстоянии от поверхности 32 контакта и от той части поверхности 70 контакта вставки, которая находится внутри от внутреннего периметра наклонной поверхности 78 контакта. Данный вариант осуществления является более предпочтительным по сравнению с вариантом осуществления, показанным на фиг.9, за счет того, что большая часть вставки 36 удерживается свободной от захваченных частиц расклинивающего агента. Требуется меньшая степень деформирования материала вставки для создания уплотнения относительно поверхности 24 контакта седла клапана, и частицы расклинивающего агента вызывают меньше повреждений в имеющей очень важное значение зоне контакта между поверхностью 32 контакта закрывающего элемента клапана и упругой вставкой 36.

На фиг.11 показан вариант осуществления настоящего изобретения, в котором упругая вставка 36 содержит, по меньшей мере, один выступ 74, выступающий от поверхности 70 контакта. Эти выступы 74 служат для удерживания поверхности 70 контакта над поверхностью 24 контакта на некотором расстоянии от нее в положении фильтрации обратного потока до тех пор, пока не будет создан перепад давления, достаточный для того, чтобы вызвать деформирование выступов и обеспечить возможность входа поверхности 70 контакта в контакт с поверхностью 24 контакта. Выступы могут быть выполнены из упругого материала. До того, как выступы станут деформированными, зазор 38 является достаточно малым для улавливания частиц из обратного потока текучей среды. Выступы также могут быть выполнены из неупругого материала; в этом случае деформации будет подвергаться сама упругая вставка 36.

На фиг.12 показан альтернативный вариант осуществления настоящего изобретения, в котором упругая вставка 36 содержит неупругий элемент 82, который имеет, по меньшей мере, один выступ 74, выступающий от поверхности 70 контакта. Эти выступы 74 служат для удерживания поверхности 32 контакта над поверхностью 24 контакта в положении фильтрации обратного потока. Входной зазор 38 для обратного потока является достаточно малым для обеспечения возможности улавливания частиц. Зазор между поверхностью 32 контакта и поверхностью 24 контакта исходно является достаточно широким, так что содержащая частицы текучая среда может проходить через него, при этом текучая среда без частиц может заменить содержащую частицы текучую среду в этом зазоре. Когда существует достаточный перепад давления, вставка 36 деформируется и ее поверхность 70 контакта входит в контакт с поверхностью 24 контакта. Неупругий элемент 82 может обладать свойствами, которые обеспечивают сопротивление деформированию, и, следовательно, может сохранять свою форму в течение длительного периода времени.

На фиг.13 показан вариант осуществления настоящего изобретения, в котором существует обходной канал 80 для потока текучей среды между закрывающим элементом 30 клапана и упругой вставкой 36, так что текучая среда может проходить по обходному каналу 80 для потока текучей среды, но частицы заданного размера будут улавливаться из этого потока. Как показано на фиг.13, обходной канал 80 для потока текучей среды может быть образован с помощью выступов 76 на закрывающем элементе 30 клапана, которые удерживают вставку 36 на некотором расстоянии от закрывающего элемента 30 клапана. Существуют другие средства для создания обходного канала для потока текучей среды, отличные от раскрытых здесь (например, выступы могут быть расположены на упругой вставке 36). Обходной канал 80 для потока текучей среды создает возможность обратного потока текучей среды в начале хода всасывания плунжера, при этом такой поток обеспечивает вымывание или, в альтернативном варианте, более равномерное распределение частиц, скопившихся между седлом 20 клапана и закрывающим элементом 30 клапана. Обходной канал 80 для потока будет закрыт, когда существует перепад давления, достаточный для того, чтобы вызвать принудительное смещение закрывающего элемента 30 клапана вниз и деформирование упругой вставки 36 с закрытием клапана.

Несмотря на то что варианты осуществления на фиг.19 и фиг.9-13 были описаны как альтернативные варианты осуществления, в действительности они могут быть объединены.

На фиг.14 показана общеизвестная проблема, которая может возникнуть при использовании клапанных узлов насосов. Показана только правая сторона поперечного сечения клапанного устройства. Посторонние предметы 42 (такие, как болты, гайки, гравий, обломки и т.д.) могут застрять между седлом 20 клапана и закрывающим элементом 30 клапана и препятствовать закрытию клапанного узла. Если клапанный узел не будет закрыт надлежащим образом, не будет обеспечено надлежащее функционирование насоса, что может привести к преждевременному выходу из строя или вызвать необходимость в неплановых ремонтных работах. Эта проблема становится особенно острой тогда, когда посторонний предмет имеет достаточно малые размеры, что позволяет ему войти в пространство между седлом 20 клапана и закрывающим элементом 30 клапана, но при этом этот предмет является слишком большим для того, чтобы пройти через выходной зазор 38 клапана.

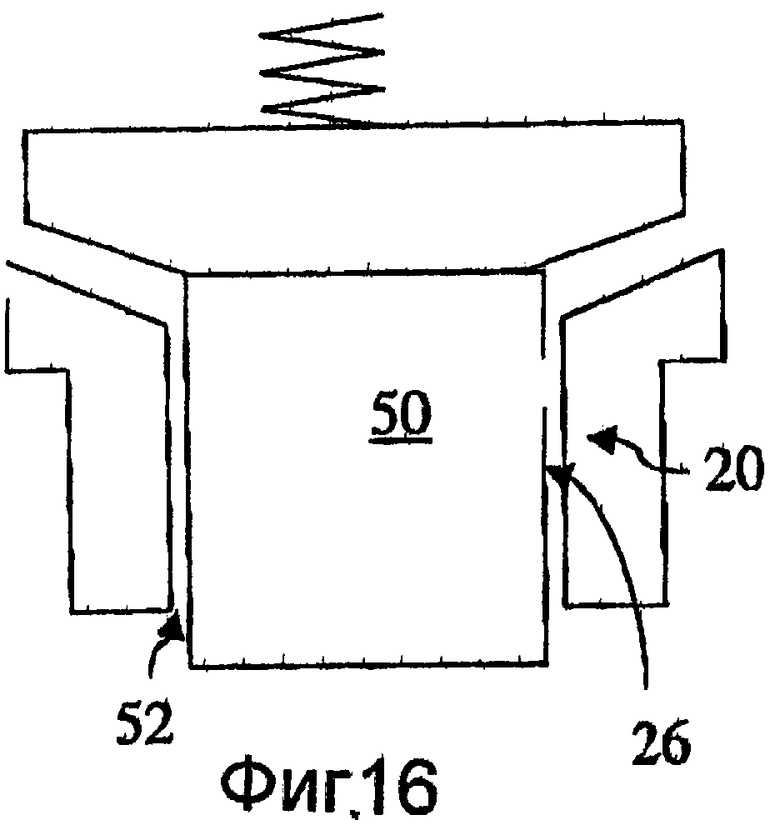

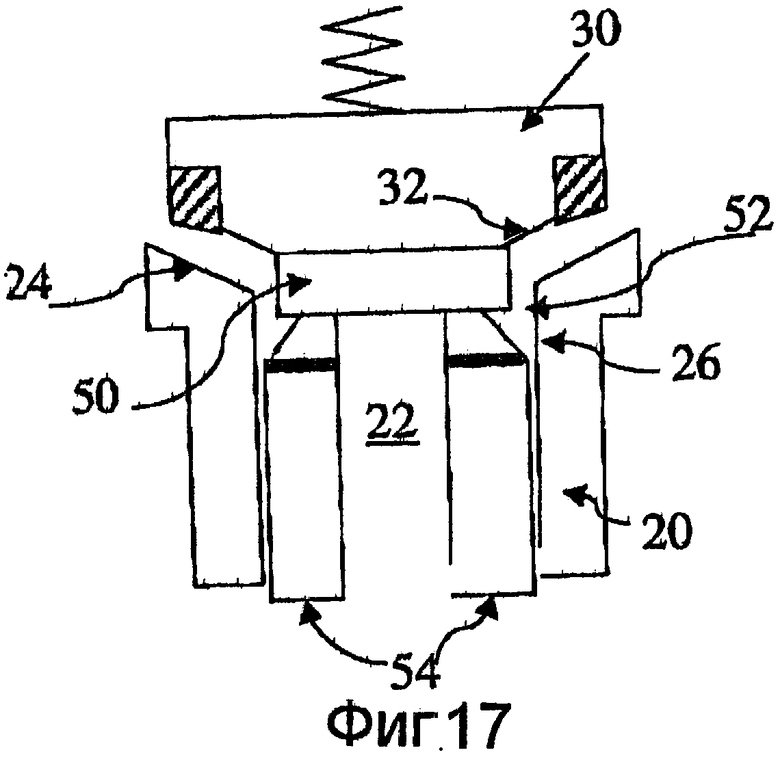

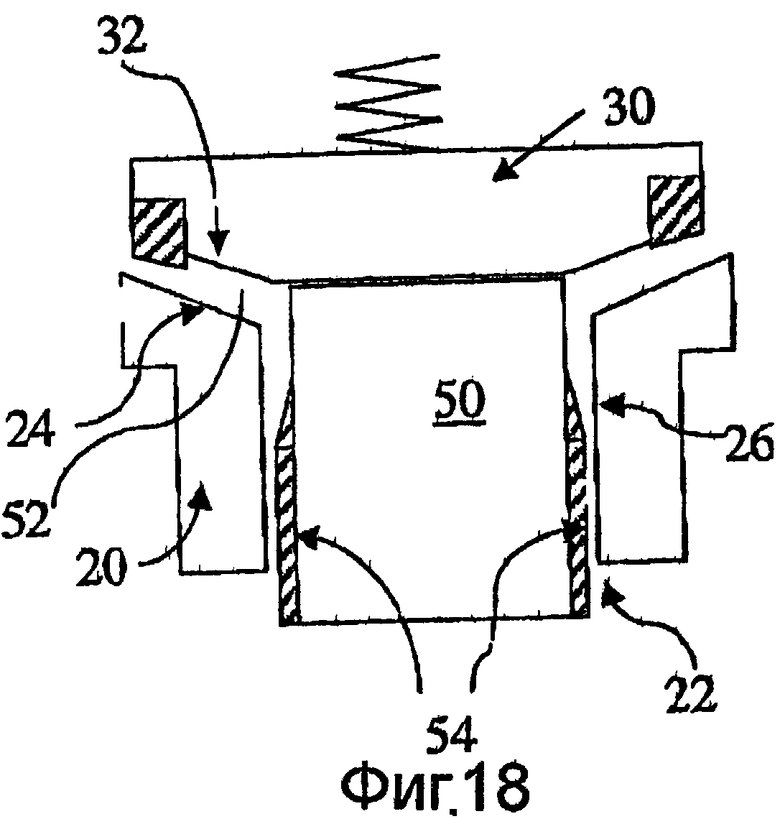

На фиг.15-18 показаны варианты осуществления настоящего изобретения, предназначенные для улавливания посторонних предметов из текучей среды, проходящей через клапанное устройство.

На фиг.15 показан вариант осуществления клапанного устройства согласно настоящему изобретению. Закрывающий элемент 30 клапана имеет цилиндрическую пробку 50, которая выступает в отверстие 22 седла клапана так, что между цилиндрической пробкой 50 и цилиндрической внутренней стенкой 26 седла клапана существует зазор 52, созданный с помощью пробки. Этот зазор 52, созданный с помощью пробки, предотвращает проход в клапанный узел посторонних предметов, размеры которых больше величины зазора 52, созданного с помощью пробки. Эти посторонние предметы будут находиться под закрывающим элементом 30 клапана [в зоне, находящейся ниже закрывающего элемента 30 клапана], где они не смогут застрять между закрывающим элементом 30 клапана и седлом 20 клапана. Если максимальный выходной зазор 38 клапана будет больше зазора 52, образованного с помощью пробки, любые предметы, которые проходят через зазор 52, смогут пройти через клапанный узел, не застряв в нем. Предпочтительно зазор 52 имеет величину от приблизительно 0,10 до 0,30 дюйма. Предпочтительно, чтобы цилиндрическая пробка 50 проходила вниз за нижний край цилиндрической внутренней стенки 26.

На фиг.15 показана цилиндрическая пробка, чтобы проиллюстрировать использование зазора 52, образованного с помощью пробки, для улавливания посторонних предметов из текучей среды и предотвращения их попадания в клапанное устройство. Пробки, используемые для улавливания посторонних предметов, не обязательно должны быть полностью цилиндрическими. Показанная на фиг.15 пробка не будет выступать из нижней части отверстия седла клапана даже тогда, когда клапан будет закрыт. Для такого клапанного устройства пробка для улавливания посторонних предметов должна иметь круглое поперечное сечение только в нижней части, чтобы обеспечить образование такого зазора 52, образованного с помощью пробки, между пробкой и цилиндрической стенкой 26 седла клапана, который предотвращает попадание внутрь клапанного устройства посторонних предметов, размеры которых превышают величину зазора 52, образованного с помощью пробки.

Могут быть использованы формы пробок, отличные от цилиндрической, если они имеют круглое поперечное сечение в нижней части.

На фиг.16 показан альтернативный вариант осуществления настоящего изобретения, в котором цилиндрическая пробка 50 проходит на всю длину отверстия седла клапана. В данном варианте осуществления создано препятствие для входа посторонних предметов в отверстие седла клапана, и они будут находиться внутри камеры 14 всасывания (как показано на фиг.19). Пробка не обязательно должна быть полностью цилиндрической для того, чтобы обеспечить поддержание зазора 52, образованного с помощью пробки, между пробкой и цилиндрической стенкой 26 седла клапана. Только та часть пробки, которая выступает ниже нижней части седла 20 клапана, когда клапан полностью закрыт, должна быть цилиндрической. Часть пробки, находящаяся над цилиндрической частью, может иметь другие формы.

Как показано на фиг.17-18, на которых ссылочные номера обозначают те же элементы, что и на предыдущих фигурах, радиальные выступы 54, выступающие от цилиндрической пробки 50, могут быть использованы для выравнивания цилиндрической пробки 50 относительно стенки 26 седла клапана так, чтобы зазор 52, образованный с помощью пробки, имел по существу одинаковую величину вокруг окружной периферии цилиндрической пробки 50. Дисперсия размера по существу выровненного зазора, образованного с помощью пробки, от самого узкого зазора до самого большого зазора предпочтительно составляет менее 150%, более предпочтительно менее 75% и наиболее предпочтительно менее 20%. Радиальные выступы 54 могут в возможном варианте, но не обязательно, проходить под цилиндрической пробкой 50, выступая от нее в отверстие 22 седла клапана, и могут проходить через отверстие 22 седла клапана.

Элементы клапанного узла могут быть изготовлены из множества различных материалов в зависимости от проектируемых факторов, таких как тип текучей среды, подлежащей перекачиванию, и требуемая расчетная величина давления. Корпус 12 насоса и седло 20 клапана обычно выполнены из металла. Закрывающий элемент 30 клапана обычно изготовлен из металла, но также может быть изготовлен из композиционных материалов или других износостойких материалов для обеспечения регулирования балансировки закрывающего элемента 30 клапана. Поверхности 24 и 32 контакта, представляющие собой поверхности усеченного конуса, выполнены из износостойкого материала, в то время как упругая вставка 36 обычно изготовлена из эластомерного материала, такого как полиуретан. Элементы, обеспечивающие фильтрацию и улавливание, также могут быть выполнены из такого упругого материала. Те обеспечивающие фильтрацию и улавливание элементы, которые не контактируют ни с одной противолежащей поверхностью контакта, представляющей собой поверхность усеченного конуса, могут быть изготовлены из металла или из упругого материала.

Предшествующее описание конкретных вариантов осуществления настоящего изобретения не предназначено для того, чтобы представить полный перечень всех возможных вариантов осуществления изобретения. Для специалистов в данной области техники очевидно, что могут быть выполнены модификации описанных здесь определенных вариантов осуществления, которые будут находиться в рамках объема настоящего изобретения.

Варианты осуществления, предназначенные для фильтрации прямотока, фильтрации обратного потока и улавливания посторонних предметов, могут быть объединены.

| название | год | авторы | номер документа |

|---|---|---|---|

| БУТЫЛКА ДЛЯ ТЕКУЧИХ СРЕД, В ЧАСТНОСТИ ДЛЯ ФАРМАЦЕВТИЧЕСКИХ ПРОДУКТОВ ИЛИ ТОМУ ПОДОБНОГО | 2007 |

|

RU2412881C2 |

| КОЛЬЦО СЕДЛА КЛАПАНА, ОГРАНИЧИВАЮЩЕЕ ПОТОК В РЕГУЛЯТОРАХ ДАВЛЕНИЯ | 2007 |

|

RU2443925C2 |

| КЛАПАН ДЛЯ РАСПЫЛЕНИЯ МАТЕРИАЛА ПОКРЫТИЯ И ПУЛЬВЕРИЗАТОР, ВКЛЮЧАЮЩИЙ ТАКОЙ КЛАПАН | 2009 |

|

RU2508488C2 |

| Шарикоулавливающие устройства с принудительной очисткой для системы шариковой очистки теплообменных конденсаторных трубок (варианты) | 2019 |

|

RU2721468C1 |

| Держатель капсулы для кофемашин | 2020 |

|

RU2747134C1 |

| НОСОСНЫЕ ДОЗАТОРЫ | 2011 |

|

RU2549563C2 |

| Кофемашина автомобильная | 2020 |

|

RU2743289C1 |

| КЛАПАН, ОСНАЩЕННЫЙ КЕРАМИЧЕСКИМ ЗАТВОРОМ С ЗАЩИЩЕННЫМИ ЗАПИРАЮЩИМИ ПОВЕРХНОСТЯМИ | 2011 |

|

RU2559955C2 |

| ЗАМЕНЯЕМОЕ СЕДЛО КЛАПАНА | 2002 |

|

RU2317459C2 |

| ПЫЛЕУЛОВИТЕЛЬ И ВЫХОДНОЕ УСТРОЙСТВО ПЫЛЕУЛОВИТЕЛЯ | 2014 |

|

RU2554655C1 |

Клапанное устройство предназначено для использования в системах подачи текучих сред. Устройство содержит седло, закрывающий элемент, канал для текучей среды и улавливающий элемент. Седло имеет отверстие и первую коническую поверхность контакта, а закрывающий элемент клапана имеет вторую коническую поверхность контакта, выполненную с возможностью прилегания к первой поверхности контакта. Закрывающий элемент выполнен с возможностью смещения вдоль оси клапанного устройства. Этот канал для потока текучей среды закрыт, когда вторая поверхность контакта прилегает к первой поверхности контакта с образованием уплотнения. Улавливающий элемент присоединен, по меньшей мере, к одному из элементов - к закрывающему элементу или к седлу - и улавливает частицы текучей среды, когда закрывающий элемент клапана приближается к седлу клапана. Изобретение обеспечивает фильтрацию прямого и обратного потоков. 2 н. и 11 з.п. ф-лы, 19 ил.

| КЛАПАН | 1990 |

|

RU2020351C1 |

| Клапан насоса | 1975 |

|

SU541044A1 |

| US 5752546 А, 19.05.1998 | |||

| US 5299598 А, 05.04.1994 | |||

| КЛАПАННАЯ ГРУППА БУРОВОГО ПОРШНЕВОГО НАСОСА | 2002 |

|

RU2223435C2 |

Авторы

Даты

2005-06-10—Публикация

2001-12-20—Подача