Изобретение относится к контрольно-измерительной технике и может быть использовано при конструировании и в процессе сборки волоконно-оптических датчиков давления на основе оптического туннельного эффекта в различных отраслях народного хозяйства. Предлагаемый датчик может быть использован для измерения больших давлений в условиях изменения температуры окружающей среды в диапазоне ±100°С на изделиях ракетно-космической техники.

Известны волоконно-оптические датчики давления (ВОДД), содержащие световодные жгуты, общие торцы которых установлены на фиксированном расстоянии от светоотражающей металлической мембраны, процесс измерения давления в которых осуществляется путем регистрации изменения интенсивности отраженного светового потока в зависимости от прогиба мембраны под действием давления (Жилин В.Г. Волоконно-оптические измерительные преобразователи скорости и давления. - М.: Энергоатомиздат, 1987, - с.11-12; Авдошин Е.С. Волоконная оптика в военной технике США // Зарубежная электроника, 1989. - №11, - с.98-99; а. с.1631329, G 01 L 11/00. Датчик давления).

Недостатком таких датчиков является высокая температурная погрешность, обусловленная изменением геометрических параметров датчика. В частности, изменение начального расстояния между мембраной и торцом оптических волокон, обусловленное изменением температуры окружающей среды, ведет к возникновению температурной погрешности. Существенную долю в данную погрешность в датчиках давления вносит мембрана, что объясняется изменением ее геометрических размеров и модуля упругости материала мембраны. Кроме того, ВОДД отражательного типа имеют низкую чувствительность преобразования и малую глубину модуляции оптического сигнала в связи с потерями в зоне измерения из-за расхождения светового потока в пределах апертурного угла оптического волокна.

Наиболее близким по конструктивному исполнению является датчик давления отражательного типа, содержащий упругую мембрану, перемещающуюся под действием давления относительно плоскости торцов световодов (Бусурин В.И., Носов Ю.Р. Волоконно-оптические датчики: Физические основы, вопросы расчета и применения. - М.: Энергоатомиздат, 1990, - с.40-41).

Наиболее близким по принципу преобразования информации к предлагаемому изобретению является волоконно-оптический датчик давления на основе оптического туннельного эффекта, в котором перечисленные недостатки вышеуказанных датчиков практически исключены (Бусурин В.И., Носов Ю.Р. Волоконно-оптические датчики: Физические основы, вопросы расчета и применения. - М.: Энергоатомиздат, 1990, - с.188). Датчик содержит подводящий и отводящий оптические волокна, оптическую призму, на которую нанесена кольцевая прокладка толщиной, приблизительно равной длине волны источника излучения, мембрану, воспринимающую измеряемое давление и перемещающуюся под действием давления относительно гипотенузной грани призмы.

Особо привлекательно в этом датчике возможность использования в качестве мембраны кварцевой пластины малых габаритов (радиус мембраны при измерении давления в диапазоне 0...300 кгс/см2 составит приблизительно 4...5 мм). Такое конструктивное решение позволяет снизить погрешность, обусловленную изменением конструктивных параметров датчика при изменении температуры окружающей среды. Использование кварцевого стекла позволяет свести данную составляющую погрешности до минимума. Так, например, температурный коэффициент линейного расширения (ТКЛР) кварцевого стекла марки С5-1 составляет 5·10-7 1/°С, и при изменении температуры в диапазоне от минус 100 до +500°С относительное расширение материала составит приблизительно 0,0025%, изменение модуля Юнга приведет к дополнительной погрешности, не превышающей в данном диапазоне температур 1%.

Однако известный волоконно-оптический датчик давления на основе туннельного эффекта имеет ряд недостатков: конструкция датчика не приспособлена к работе в жестких условиях ракетно-космической техники и не технологична:

во-первых, конструкция негерметична (технологически трудно обеспечить герметичность узла "призма - мембрана");

во-вторых, узел стыковки ОВ с призмой достаточно сложный: в качестве основного оптического элемента (световода) используется прямоугольная призма, в основании которой лежит прямоугольный треугольник, поэтому для обеспечения угла падения света на отражающую поверхность, роль которой выполняет гипотенузная грань призмы, отличного от 45°С, необходимо призму дорабатывать (чтобы обеспечить необходимую чувствительность преобразования, необходимо достаточно точно до долей градуса выдерживать требуемый угол). При доработке должны использоваться сложная дорогостоящая технологическая оснастка и специальное измерительное оборудование, что значительно удорожает процесс изготовления датчика;

в-третьих, необходимо точно установить торцы подводящих и отводящих оптических волокон относительно призмы;

в-четвертых, если датчик будет эксплуатироваться в сложных условиях при воздействии вибраций, ударов и т.п., необходимо обеспечить надежный контакт между торцами оптических волокон и гранями призмы. Известная конструкция этого не обеспечивает.

Таким образом, в прототипе не достигается технический результат, выраженный в высокой надежности и технологичности конструкции датчика.

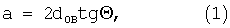

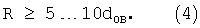

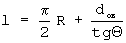

Указанный технический результат достигается тем, что в известном волоконно-оптическом датчике давления, содержащем корпус, подводящие и отводящие оптические волокна, относительно общего торца которых с зазором установлена кварцевая мембрана, жестко закрепленная в штуцере, кольцевую прокладку толщиной, равной длине волны источника излучения, предлагается оптические волокна вклеить в корпус на расстоянии друг от друга, при этом свободные концы волокон должны выступать над поверхностью корпуса, кольцевую прокладку выполнить в виде металлической пленки, напыленной по периметру крышки, в конструкцию датчика ввести деталь с треугольником в сечении с закругленным радиусом R≥5...10dов углом при вершине 2Θ с боковым углублением, повторяющим форму и размеры оптических волокон, металлическую крышку с центральным сквозным отверстием шириной, равной диаметру оптического волокна dов и длиной а, определяемой выражением

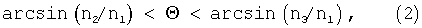

расположенную и жестко закрепленную между корпусом и штуцером, прижимающую оптические волокна к детали треугольной формы, часть оптических волокон, расположенных выше крышки, срезать и отполировать под углом Θ к продольной оси волокон, определяемым выражением

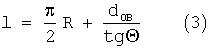

где n1, n2, п3 - коэффициенты преломления сердцевины оптического волокна, среды между мембраной и оптическими волокнами, кварцевой мембраны соответственно, при этом концы оптических волокон длиной

уложить под углом 2Θ относительно друг друга на детали треугольной формы под радиусом

Предлагается новая конструкция волоконно-оптического датчика давления на туннельном эффекте, лишенная перечисленных выше недостатков, и процесс изготовления предложенного датчика.

В результате поиска по источникам патентной и технической информации не обнаружены устройства с совокупностью существенных признаков, совпадающих с предполагаемым изобретением и обеспечивающим заявляемый технический результат.

Таким образом, предлагаемое изобретение представляет собой техническое решение задачи, являющееся новым, промышленно применимым и обладающим изобретательским уровнем, т.е. предлагаемое изобретение отвечает критериям патентоспособности.

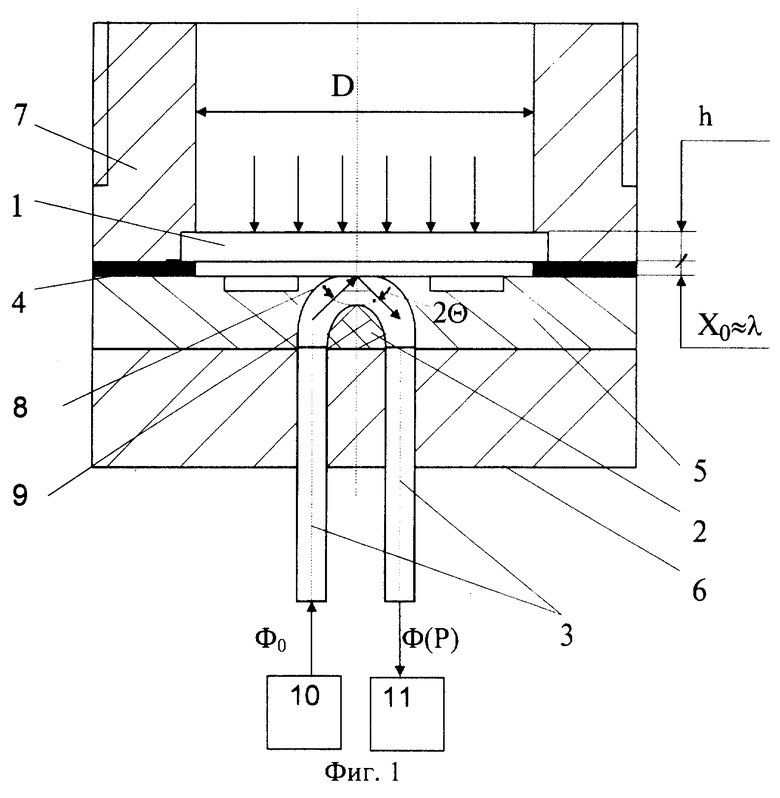

На фигуре 1 приведена упрощенная конструкция предлагаемого датчика;

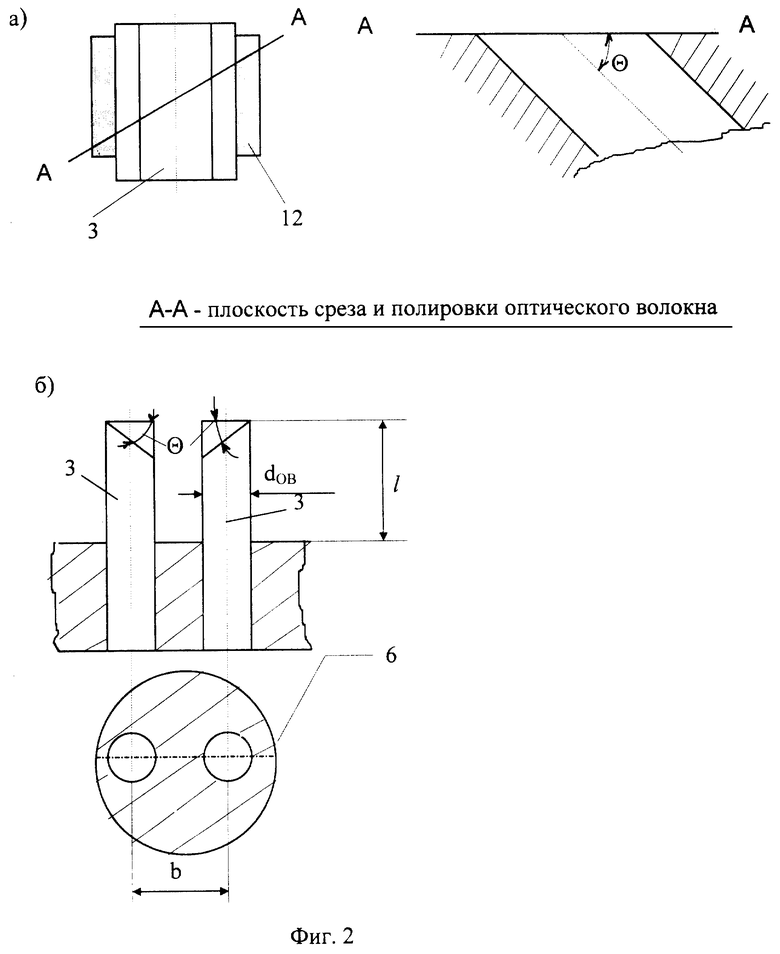

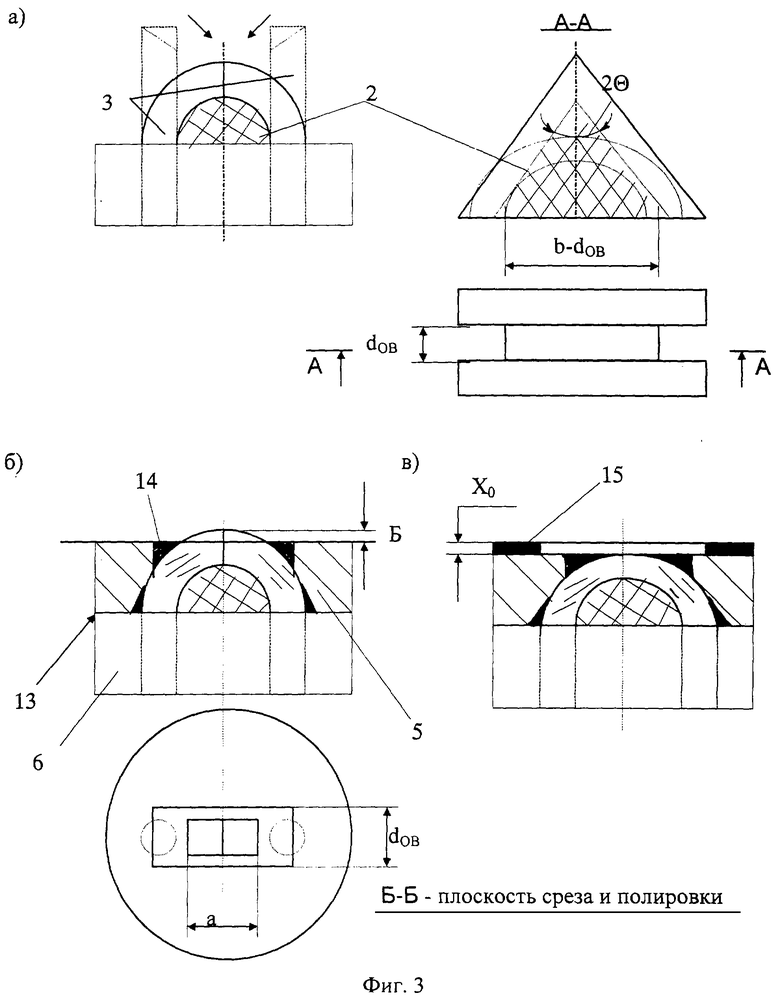

на фигурах 2, 3 - процесс изготовления измерительного преобразователя волоконно-оптического датчика давления на основе туннельного эффекта: на фигуре 2, а - формирование скошенных торцов оптических волокон; на фигуре 2, б - крепление оптических волокон в металлической пластине; на фигуре 3, а - размещение оптических волокон на "подушке"; на фигуре 3, б - крепление оптических волокон на "подушке" с помощью крышки и сварки; на фигуре 3, в - нанесение металлической пленки.

Датчик содержит кварцевую мембрану 1, деталь треугольной формы 2 (“подушку"), оптические волокна 3, напыленную металлическую прокладку 4 толщиной, приблизительно равной длине волны излучения источника излучения, металлическую крышку 5 из стали 29НК, металлический корпус 6, штуцер 7, ситаллоцемент 8, клей 9, источник излучения (ИИ) 10, приемник излучения (ПИ) 11 (фигура 1). Начальный зазор Х0 выставляется с помощью прокладки 4.

Рассмотрим основные этапы процесса сборки данного датчика (см.фиг.2, 3):

1. Рабочие торцы оптических волокон 3 временно неподвижно закрепляются в металлической оправе 12, совместно с оправой срезаются под углом Θ и полируются по сечению А-А, после этого оправа удаляется (фиг.2, а).

2. Концы двух оптических волокон 3 (подводящего и отводящего световой поток), у которых рабочие торцы срезаны под углом Θ, вклеиваются в металлический корпус 6 из стали 29НК на расстоянии b относительно друг друга таким образом, чтобы свободные концы волокон выступали над поверхностью пластины на высоту l, определяемую из выражения (3) при выполнении условия (4) (фиг.2, б).

3. Оптические волокна 3 укладываются на "подушку" 2. "Подушка" 2 представляет собой деталь треугольной формы с углом при вершине, равным 2Θ, с углублением, повторяющим форму оптического волокна, соответственно глубина и ширина углубления соответствуют внешним размерам оптического волокна. Длина основания треугольника в сечении А-А равна b-dов. Для исключения поломов оптических волокон угол при вершине закруглен, причем расчетный радиус скругления поверхности углубления, на которую укладывается оптическое волокно, определяется выражением

Кроме того, чтобы исключить поломку волокон при изгибе, необходимо выполнить условие (4). Для обеспечения точной сборки целесообразно, чтобы допуск на размер R был положительным. Это позволит в случае необходимости довести его до требуемого значения (фиг.3, а).

4. Чтобы оптические волокна лежали на "подушке" 2, они к ней сверху прижимаются металлической крышкой 5, которая с помощью сварки 13 скрепляется с корпусом 6. Крышка 5 по центру имеет сквозное отверстие шириной, равной диаметру оптического волокна, и длиной а=2HtgΘ, где Н≈dов. Свободное пространство под крышкой заполняется клеящим составом, например ситаллоцементом 14 (фиг.3, б).

5. Часть оптических волокон, которая оказалась выше крышки на величину Н, срезается вдоль поверхности Б-Б и полируется (фиг.3, б).

6. По периметру крышки методом напыления наносится металлическая пленка 15 (фиг.3, в), которая в датчике будет выполнять роль кольцевой прокладки 4, и толщина h которой задает расстояние Х0 между рабочей поверхностью мембраны 1 и отполированными торцами оптических волокон 3 (см.фиг.1). Чтобы модуляция оптического сигнала в зоне измерения осуществлялась за счет туннельного эффекта необходимо, чтобы толщина прокладки была приблизительно равна длине волны излучения (например, для инфракрасного излучения h≈1 мкм). Внутренний диаметр пленки должен быть меньше внешнего диаметра мембраны (фиг.3, в).

7. Кварцевая мембрана жестко закрепляется в штуцере 7 (например, методом электростатической диффузии) (см.фиг.1).

8. Полученные сборки соединяются между собой с помощью импульсной сварки таким образом, чтобы совпали их оси симметрии.

Датчик работает следующим образом (см.фиг.1).

От источника излучения ИИ 11 световой поток Ф0 по подводящим оптическим волокнам 3 направляется в сторону мембраны 1 под углом Θ, значение которого задается формой и размерами "подушки" 2, и выбирается из условия обеспечения максимальной чувствительности преобразования и глубины модуляции оптического сигнала в соответствии с выражением (2) [Бусурин В.И., Носов Ю.Р. Волоконно-оптические датчики: Физические основы, вопросы расчета и применения. - М.: Энергоатомиздат, 1990].

Под действием контролируемого давления Р мембрана 1 прогибается, и в центральной части зазор между мембраной и отполированными торцами оптических волокон 3 будет меньше первоначального значения Х0. В результате этого изменяется отражательная способность для электромагнитных волн в области полированных торцов оптических волокон, соответственно изменяется интенсивность отраженного под углом 0 от данной области светового потока Ф(Р), несущего информацию о контролируемом давлении Р и поступающего по отводящим оптическим волокнам на приемник излучения на ПИ 11. Приемник излучения ПИ 11 преобразует оптический сигнал в электрический.

Пример конкретного выполнения конструкции датчика приведен на фигуре 1, а последовательность его изготовления на фигурах 2 и 3.

Технический результат предлагаемого изобретения следующий.

В предлагаемой конструкции отсутствует оптическая призма и, соответственно, исключены сложные технологические операции по ее доработке и юстировке. Роль призмы играют рабочие торцы подводящих и отводящих оптических волокон 3 (см.фиг.1), расположенные под соответствующим расчетным углом к оптической оси датчика (например, 47°).

Предложенная новая конструкция волоконно-оптического датчика давления на туннельном эффекте работоспособна в жестких условиях ракетно-космической техники и не требует сложных технологических и измерительных операций при изготовлении.

Такая конструкция датчика обеспечивает более высокую точность измерения давления в условиях изменения температуры окружающей среды. Одновременно данное техническое решение не требует существенного усложнения конструктивного и схемного решения датчика соответственно, не ведет к лишним материальным затратам.

| название | год | авторы | номер документа |

|---|---|---|---|

| ВОЛОКОННО-ОПТИЧЕСКИЙ ДАТЧИК ДАВЛЕНИЯ | 2011 |

|

RU2474798C2 |

| ПРЕОБРАЗОВАТЕЛЬ МЕХАНИЧЕСКИХ ВЕЛИЧИН В ОПТИЧЕСКИЙ СИГНАЛ | 2014 |

|

RU2559312C1 |

| ОПТИЧЕСКИЙ ДЕТЕКТОР РАЗНОСТИ ДАВЛЕНИЙ | 2013 |

|

RU2547896C1 |

| ВОЛОКОННО-ОПТИЧЕСКИЙ СИГНАЛИЗАТОР УРОВНЯ ЖИДКОСТИ | 2005 |

|

RU2297602C1 |

| ДИФФЕРЕНЦИАЛЬНЫЙ ВОЛОКОННО-ОПТИЧЕСКИЙ ДАТЧИК РАЗНОСТИ ДАВЛЕНИЯ | 2013 |

|

RU2567176C2 |

| ВОЛОКОННО-ОПТИЧЕСКИЙ ДАТЧИК ДАВЛЕНИЯ | 2005 |

|

RU2308689C2 |

| ВОЛОКОННО-ОПТИЧЕСКИЙ ПРЕОБРАЗОВАТЕЛЬ ПЕРЕМЕЩЕНИЯ | 2005 |

|

RU2308677C2 |

| ВОЛОКОННО-ОПТИЧЕСКИЙ ПРЕОБРАЗОВАТЕЛЬ ПЕРЕМЕЩЕНИЙ | 2005 |

|

RU2290605C1 |

| ВОЛОКОННО-ОПТИЧЕСКИЙ УРОВНЕМЕР И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 2014 |

|

RU2564683C1 |

| ВОЛОКОННО-ОПТИЧЕСКИЙ ПРЕОБРАЗОВАТЕЛЬ ПЕРЕМЕЩЕНИЯ | 2005 |

|

RU2308772C2 |

Изобретение относится к контрольно-измерительной технике и может быть использовано при изготовлении волоконно-оптических датчиков давления на основе оптического туннельного эффекта в различных отраслях народного хозяйства, например для измерения больших давлений в условиях изменения температуры окружающей среды в диапазоне ±100°С на изделиях ракетно-космической техники. Датчик содержит корпус, подводящие и отводящие оптические волокна, относительно общего торца которых с зазором установлена кварцевая мембрана, жестко закрепленная в щтуцере, кольцевую прокладку толщиной, равной длине волны источника излучения. Волокна вклеены в корпусе на расстоянии друг от друга. Свободные концы волокон выступают над поверхностью корпуса, кольцевая прокладка выполнена в виде металлической пленки, напыленной по периметру. В конструкцию датчика введены деталь с треугольником в сечении с углом при вершине 2θ с боковым углублением, повторяющим форму и размеры оптических волокон, металлическая крышка с центральным сквозным отверстием шириной, равной диаметру оптического волокна dов и длиной а, определяемой выражением a=2dовtgθ, расположенная и жестко закрепленная между корпусом и штуцером, прижимающая оптические волокна к детали с треугольником в сечении. Часть оптических волокон, расположенная выше крышки, срезана и отполирована под определенным углом к продольной оси волокон. Изобретение обеспечивает более высокую точность измерения давления в условиях изменения температуры окружающей среды и не требует сложных технологических и измерительных операций при изготовлении. 3 ил.

Волоконно-оптический датчик давления, содержащий корпус, подводящие и отводящие оптические волокна, относительно общего торца которых с зазором установлена кварцевая мембрана, жестко закрепленная в щтуцере, кольцевую прокладку толщиной, равной длине волны источника излучения, отличающийся тем, что оптические волокна вклеены в корпусе на расстоянии друг от друга, при этом свободные концы волокон выступают над поверхностью корпуса, кольцевая прокладка выполнена в виде металлической пленки, напыленной по периметру крышки, в конструкцию датчика введены деталь с треугольником в сечении с закругленным радиусом R≥5÷10dов, углом при вершине 2θ, с боковым углублением, повторяющим форму и размеры оптических волокон, металлическая крышка с центральным сквозным отверстием шириной, равной диаметру оптического волокна dов, и длиной а, определяемой выражением a=2dовtgθ, расположенная и жестко закрепленная между корпусом и штуцером, прижимающая оптические волокна к детали с треугольником в сечении, часть оптических волокон, расположенная выше крышки, срезана и отполирована под углом θ к продольной оси волокон, определяемым выражением

arcsin(n2/n1)<θ<arcsin(n3/n1),

где n1, n2, n3 - коэффициенты преломления сердцевины оптического волокна, среды между мембраной и оптическими волокнами, кварцевой мембраны соответственно, при этом концы оптических волокон длиною

уложены под углом 2θ относительно друг друга на детали с треугольником в сечении под радиусом R≥5÷10dов.

| БУСУРИН В.И | |||

| и др | |||

| Волоконно-оптические датчики | |||

| - М.: Энергоатомиздат, 1990, с.40-41 | |||

| Волоконно-оптический датчик давления | 1987 |

|

SU1465728A1 |

| US 4932263 А, 12.06.1990 | |||

| Бесколесный шариковый ход для железнодорожных вагонов | 1917 |

|

SU97A1 |

Авторы

Даты

2005-06-10—Публикация

2003-06-23—Подача