Данное изобретение касается многоструктурного пищевого продукта на основе рыбы, многоструктурного пищевого препарата, способа получения этих продуктов и установки для осуществления данного способа.

Продукты, основанные на сурими (измельченная рыба или мясо) и получаемые после формовки и тепловой обработки, такие как искусственные раковые шейки, креветки и клешни крабов, уже существуют.

Эти искусственные продукты, которые напоминают морские продукты по размерам и форме, обычно довольно крупные и весят более 20 г. Способы их изготовления придают им натуральный вид, однако по своей структуре они не слишком напоминают естественные продукты.

Эти продукты обладают однородной структурой благодаря смешиванию с хлопьями сурими, которые довольно хрупки и зернисты.

Кроме того, существуют различные способы, с помощью которых получают эти продукты, такие как бруски с насечкой или полоски, скатанные в рулет, хлопья, получаемые путем нарезки этих брусков, морские продукты, получаемые путем последовательной укладки в несколько слоев.

Эти продукты получают путем нанесения насечки на полосу желированного сурими и дальнейшей обработки этой полосы. Эти продукты могут иметь псевдоволокнистую структуру в результате резки полос, для того чтобы они как можно больше напоминали мясо краба.

Эту псевдоволокнистую структуру нельзя рассматривать как действительно волокнистую, присущую натуральной рыбе или мясу ракообразных.

Эти способы не приспособлены должным образом для производства форм продуктов, отличных от традиционных (палочек, хлопьев, ломтиков).

Существуют также способы производства искусственных шеек креветок методом формовки смеси из довольно крупных волокон и рыбной пасты.

Документ US-4 362 752 описывает способ, при котором волокна имеют диаметр менее 0,5 мм.

Документ US-А 396 634 описывает способ, использующий волокна с диаметром от 0,5 до 5 мм, предпочтительнее от 1 до 3 мм.

Документ US-A 584 204 описывает способ, использующий смесь желированных волокон рыбы с диаметром от 1 до 4 мм, предпочтительнее от 0,3 до 3 мм.

По каждому из этих документов используются волокна в диапазоне определенных размеров, чтобы получать желаемый тип структуры, имитировать или искусственно воссоздавать мясо ракообразных или моллюсков.

Данное изобретение касается получения путем смешивания волокнистого материала и пастообразного материала, продуктов различной структуры, именуемых многоструктурными, которые напоминают структуру натуральной рыбы и мяса ракообразных без полного замещения структуры и формы исходных продуктов.

Далее, данное изобретение направлено на получение на основе данной формулы, широкого диапазона структур в многоструктурных продуктах как в смысле размера содержащихся волокон, так и в смысле широкого диапазона структур пастообразного материала.

Данное изобретение направлено также на получение особых и оригинальных форм конечного продукта весом от 3 до 150 г, особенно небольших форм весом менее 20 г.

С этой целью первый аспект изобретения касается пищевого продукта на основе рыбы, состоящего из двух материалов - пастообразного материала, насыщенного воздухом посредством структурирования, и волокнистого материала. Продукт содержит отдельные волокна диаметром от 1 мкм до 1 мм или пучки волокон и имеет неоднородную структуру и твердую и эластичную общую консистенцию, подобную консистенции мышечной ткани рыб или ракообразных.

Согласно одной из реализаций волокнистый материал, получаемый путем экструзии с пропариванием, образует сеть макроскопических волокон, диаметр которых варьирует от 0,1 мм до 1 мм, разветвленную на микроскопические волокна с диаметром от 1 мкм до 0,1 мм.

Согласно другим реализациям волокнистый материал содержит мелкие волокна диаметром от 0,1 мм до 1 мм, получаемые путем измельчения препарата на основе рыбы или образуемые из натуральных волокон морских продуктов в результате механического разделения миотомов.

Продукт содержит более 30% ингредиентов морского происхождения, предпочтительнее от 30 до 60% ингредиентов морского происхождения, главным образом мясо рыбы, и от 25 до 40% воды, и имеет плоскую или объемную форму, например форму тонких полосок, цилиндров, рыбного паштета или другие формы. В отдельных случаях в него добавляется краситель.

Эти формы обычно имеют длину от 1 до 12 см и вес от 3 до 300 г, как правило от 3 до 20 г.

Во втором аспекте данное изобретение касается пищевого препарата на основе рыбы, содержащего продукт, состоящий из волокнистого материала вышеописанного типа и пастообразного материала, состоящего более чем на 30% из мяса рыбы, изготовляемого в форме рыбных стеков, лепешек на основе рыбы и овощей, палочек с начинкой, пирогов, тонких ломтиков, бутербродной массы, рыбного паштета, небольших забавных фигурок.

В третьем аспекте данное изобретение касается способа получения вышеописанных продуктов с неоднородной структурой, который включает следующие стадии:

- получение волокнистого материала и пастообразного материала;

- смешивание волокнистого материала с пастообразным материалом;

- формовка смеси.

Пастообразный материал структурируется обычно путем добавления воздуха с использованием гомогенизации, эмульгирования, и/или набухания, и/или обработки резкой, либо перед смешиванием с волокнистым материалом в пропорции 0,5-1 часть воздуха на 1 часть пастообразного материала, чтобы получить концентрацию желирования от 50 до 150 г/см, либо после смешивания с волокнистым материалом путем добавления 0,3-1 части воздуха на часть смеси.

Согласно первой реализации волокнистый материал состоит из разветвленной сети волокон, полученных из измельченного мяса рыбы путем использования способа высокотемпературной или высоковлажной экструзии с пропариванием, включающей следующие стадии:

а) загрузка мяса рыбы в одночервячный экструдер;

б) подача мяса рыбы от одного конца барабана экструдера к другому, с регулированием шнека (шнеков) и температуры внутри барабана, так чтобы сырье последовательно проходило стадию смешивания и стадию нагревания до температуры около 130°С, за чем следует стадия плавления с повышением температуры материала свыше 130°С, обычно от 140 до 200°С, и повышением давления от 0 до 50 бар, так чтобы происходила пластификация подаваемого материала;

в) экструзия в дальнем конце барабана материала, полученного после пластификации, сквозь экструзионную матрицу, приспособленную для структурирования, формовки и охлаждения материала, так чтобы получался продукт с разветвленной волокнистой структурой.

Экструдат охлаждается на экструзионной матрице до температуры 100°С, возможно даже до температуры от 80°С до 30°С. Эта стадия состоит из фазы первичного охлаждения в неохлаждаемой зоне экструзионной матрицы на выходе барабана, за которой следует фаза вторичного охлаждения в охлаждаемой зоне экструзионной матрицы.

Материал, полученный на выходе экструзионной матрицы, охлаждается под холодным душем, нарезается до желаемой длины и затем размалывается, причем волокна экструдата нарезаются, рубятся, расплющиваются, смешиваются, подвергаются гомогенизации и сепарации, так чтобы они могли рассеяться в матрице на основе рыбы.

Экструдат содержит 15-50% сухого вещества, предпочтительнее от 25 до 40%. Сухое вещество продукта содержит не менее 35% белков. От 25 до 100% сухого вещества в смеси экструдата состоит из сухого вещества, образующегося из рыбных и/или других морепродуктов, состоящих главным образом из белков морского происхождения в форме волокон из пульпы с экстрактом сурими и т.д. и в некоторых случаях других экстрактов морского происхождения, например рыбьего жира, рыбьей костной муки, муки из панцирей ракообразных, хитозана, коллагена рыб.

Согласно одной реализации в дополнение к сухому веществу рыбного происхождения сухое вещество в смеси экструдата содержит функциональные молочные белки, такие как сывороточные белки, казеины и/или казеинаты, причем функциональные молочные белки находятся в сухом или концентрированном виде.

Согласно одной реализации смесь экструдата содержит также яичные белки в жидкой или порошкообразной форме, растительные или молочные жиры, концентрированные или отделенные растительные белки, растительную муку, крахмалы и другие сложные углеводы, пищевые гидроколлоиды, специи, ароматизаторы и красители.

Экструдированные волокна используются в свежем виде или в консервированном путем физической обработки, например замораживания, пастеризации или стерилизации.

Согласно второй реализации волокнистый материал состоит из мелких волокон, полученных из препарата на основе рыбы через следующие стадии:

- смешивание ингредиентов препарата на основе рыбы;

- формовка препарата на основе рыбы;

- формовка и тепловая обработка препарата на основе рыбы таким образом, чтобы произошло желирование;

- охлаждение;

- измельчение препарата на основе рыбы путем резки или размалывания.

Препарат на основе рыбы, используемый для получения мелких волокон, содержит более 50% вымытого и очищенного мяса рыбы, пригодного для желирования, к которым для замораживания добавляют стабилизаторы криозащитного типа, при этом содержание влаги составляет менее 80%. Препарат на основе рыбы можно обогатить желирующими веществами или загустителями, чтобы получить концентрацию желе от 150 до 300 г/см2.

Согласно третьей реализации волокнистый материал содержит прошедшие тепловую обработку или сырые натуральные волокна крабов или других морепродуктов, полученные путем механической обработки сепарацией, обычно с использованием смесителя с вращающимся барабаном и гребенки.

Перед структурированием пастообразный материал, используемый в смеси,

- содержит более 30% вымытого и очищенного мяса рыбы, пригодного для желирования, к которому для замораживания добавляют стабилизаторы криозащитного типа, а содержание влаги составляет менее 80%;

- в некоторых случаях обогащается желирующими веществами или загустителями, чтобы получить концентрацию желе от 100 до 250 г/см2 перед структурированием.

Уровень содержания волокнистых материалов в пастообразном материале составляет от 5 до 60% по весу в зависимости от желаемой структуры готового продукта, обычно от 10 до 60%.

Смешивание происходит в диапазоне температур от -10°С до +20°С, как правило от -2°С до +6°С.

Волокна могут быть того же цвета, что и пастообразный материал, или какого-либо другого цвета.

Волокна помещаются согласно статическому методу в смеситель или смесительный бак или же, согласно динамическому методу, предпочтительно в миксер.

Волокнистый материал, смешиваемый с пастообразным материалом, состоит из двух типов волокон, выбранных из группы, состоящей из волокон с разветвленной сетью, мелких волокон, натуральных волокон.

Характеристики плавления структурированного пастообразного материала регулируются в зависимости от уровня содержания жиров от 0 до 50%.

Паста, получаемая при смешивании волокон с пастообразным материалом, проходит следующие стадии:

- формовка экструзией или отливка в виде двухмерных или трехмерных форм или в виде полос;

- тепловая обработка, приводящая к желированию и стабилизации продукта;

- охлаждение.

На поверхность полученных форм может быть нанесен краситель на сырой материал и/или материал после тепловой обработки путем распыления, нанесения красителя на полосу или экструзии окрашенного пастообразного материала.

Согласно одной реализации стадия тепловой обработки состоит из сочетания стадии микроволновой тепловой обработки и стадии тепловой обработки на пару. Микроволновая тепловая обработка по существу обеспечивает быструю тепловую обработку продукта насквозь, так чтобы получить достаточно стойкую желеобразную структуру, которая устойчива к охлаждению, в то время как тепловая обработка на пару действует на поверхность продукта, подвергающегося тепловой обработке, не приводя к ее высушиванию. Микроволновая тепловая обработка осуществляется до или одновременно с тепловой обработкой на пару.

В четвертом аспекте данное изобретение касается установки, состоящей из приспособлений для получения волокнистого материала, приспособлений для получения пастообразного материала и приспособлений для формовки смеси.

Приспособления для производства волокнистого материала включают, в случае первой реализации, червячный экструдер с двумя весьма подобными соединенными шнеками, которые вращаются в одинаковом направлении или в противоположных направлениях внутри горизонтального барабана, к ближнему концу которого подсоединено загрузочное устройство, оснащенное по крайней мере одним дозатором для подачи потока смеси с заранее заданной скоростью; экструзионную матрицу на дальнем конце барабана; агрегат тепловой обработки для точной настройки температуры внутри барабана и экструзионной матрицы. Барабан состоит из:

- первой зоны для загрузки смеси;

- второй зоны для смешивания, а где требуется - увлажнения, и нагревания материала до температуры в толще продукта по меньшей мере 130°С;

- по крайней мере одной третьей зоны для плавления, повышающей температуру материала выше 130°С, обычно от 140 до 200°С и давление материала от 0 до 50 бар в зависимости от состава смеси, в которой происходит пластификация белка, в особенности рыбных белков.

Вторая зона смешивания и нагревания состоит из 2-5 блоков, третья зона плавления включает 1-3 блока, причем значение отношения длины шнека к его диаметру составляет примерно от 10 до 33, обычно от 25 до 33.

Экструзионная матрица включает первую неохлаждаемую зону, прилегающую к ближнему концу червячного экструдера, за которой следует, по крайней мере, одна зона охлаждения, первая из которых соответствует зоне упорядочения расплавленного и пластифицированного материала в вязком состоянии, вторая - зоне фазового перехода от вязкого к твердому состоянию.

Матрица (головка экструдера) связана с барабаном посредством, по крайней мере, одного, обычно же двух адаптеров. У первого адаптера имеется 1-2 отверстия, через которые выпрессовывается расплавленный и пластифицированный материал; второй адаптер расположен между первым адаптером и экструзионной матрицей и его функция состоит в уравновешивании давления материала и скорости потока.

Экструзионная матрица имеет форму внутренней поверхности, приспособленную к конечному продукту, с параметрами, позволяющими охлаждать расплавленный и пластифицированный материал до 100°С, возможно от 80 до 10°С. Ее внутренняя поверхность имеет контролируемую шероховатость, чтобы в процессе охлаждения продукт подвергался воздействию срезывающих сил. Сочетание охлаждения и срезывающих сил ведет к непрерывному структурированию охлаждаемого материала с целью получения волокон.

Другие стороны и преимущества данного изобретения станут очевидными в процессе дальнейшего описания со ссылкой к чертежам, на которых:

- на Фиг.1 представлен продукт, получаемый путем смешивания пастообразного материала и волокнистого материала ультраволоконного типа, полученных в результате экструзии с пропариванием согласно первой реализации;

- на Фиг.2 представлены ультраволокна, получаемые в результате экструзии с пропариванием согласно первой реализации после измельчения волокнистого материала на выходе из экструзионной матрицы; ультраволокна предназначены для смешивания с пастообразным материалом;

- на Фиг.3 представлено увеличенное изображение продукта с Фиг.1, иллюстрирующее центр пучка ультраволокон, помещенных в пастообразный материал;

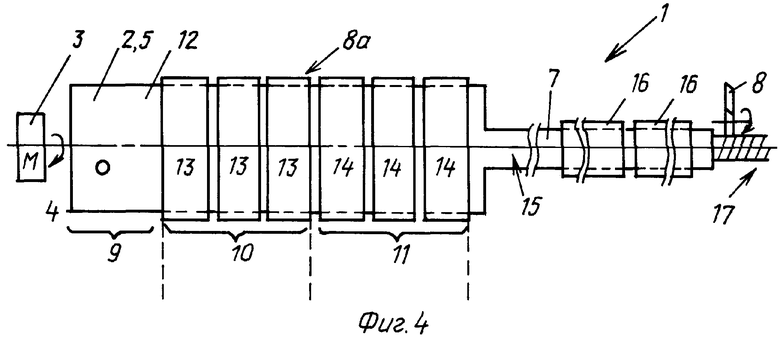

- на Фиг.4 представлена установка для экструзии с пропариванием для получения ультраволокон;

- на Фиг.5a-5i изображены формы продуктов, получаемые после смешивания волокнистого материала и пастообразного материала и формовки смеси, в виде кубиков, кроликов, шариков, ракушек, продолговатых раковин, плавников, цилиндров с начинкой, елочных украшений, звездочек;

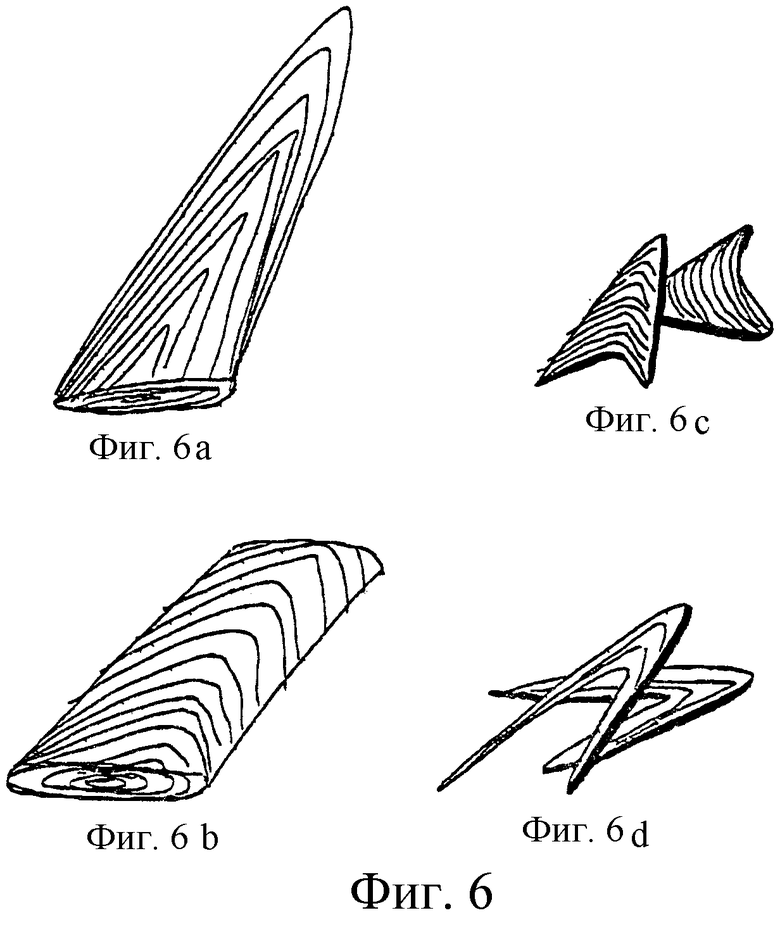

- на Фиг.6а и 6b представлены V-образные пучки волокон, получаемые на выходе из экструдера; Фиг.6с и 6d представляют волокна, разделенные вручную или механически;

- Фиг.7 - увеличенное изображение пучка переплетенных ультраволокон.

Ниже приводится описание способа и установки для получения волокон путем смешивания с пастообразным материалом.

Согласно первой реализации волокна, получаемые для добавления к смеси, изготавливаются путем экструзии с пропариванием в высоковлажной среде при высокой температуре. Эти волокна имеют разветвленную структуру, которая ниже будет описана подробнее, и в тексте именуются синонимично как ультраволокна или волокна с разветвленной сетью, получаемые путем экструзии с пропариванием.

Установка для получения ультраволокон состоит из червячного экструдера 1 с двумя весьма подобными соединенными шнеками, которые вращаются в одинаковых или противоположных направлениях внутри барабана 2. В других реализациях, здесь не описанных, экструдер имеет единственный шнек, который может иметь коническую форму.

Такой экструдер состоит из двигателя 3, который приводит в движение два шнека, при необходимости соединенных посредством редуктора. Вращение происходит, к примеру, при мощности от 20 до 100 кВт.

Эти шнеки предпочтительно являются самоочищающимися, а барабан 2 может перемещаться вручную или гидравлически по продольной оси для облегчения доступа к шнекам.

Материалы, используемые для изготовления барабана 2 и шнеков, соответствуют стандартам пищевой промышленности.

Загрузочный клапан 4 расположен у ближнего конца 5 барабана. Этот клапан 4 используется для загрузки сырья, которое будет перерабатываться в червячном экструдере 1.

Барабан может иметь отверстия для последующей загрузки вдоль оси шнеков, например для подачи воды.

Экструзионная матрица 7 расположена в дальнем конце 6 барабана 2. Режущее устройство 8, а в случае необходимости и приспособление для улавливания, помещены на выходе из экструзионной матрицы.

По установившейся практике экструзионная матрица 7 имеет меньший диаметр, чем диаметр отверстия барабана, так чтобы подаваемые материалы спрессовывались.

В случае непрерывного производства установка включает дозатор для подачи сырья в загрузочный клапан 4 с заданной заранее скоростью потока.

Нагревающее 8а и охлаждающее устройства приспособлены для регулирования температуры внутри барабана 2 и экструзионной матрицы 7.

Устройство барабана 2 и способ экструзии ниже описываются подробнее.

Термин "смесь" используется для обозначения сырья, подвергаемого стадиям описанного способа, которые следуют за загрузкой материалов, другими словами, стадиям нагревания, смешивания и плавления.

Барабан 2 включает 3 прилегающих друг к другу зоны 9, 10, 11.

Первая, зона 9, - это зона загрузки, в которую поступает сырье, которое должно быть подвергнуто экструзии. Здесь открывается загрузочный клапан 4 для загрузки смеси.

Смесь состоит из белков из рыбных и/или других морепродуктов: рыбы, мяса рыбы, сурими, кальмаров, осьминогов, крабов, креветок, мидий и т.д. Поэтому во всех случаях упоминания в тексте под рыбными белками подразумеваются собственно рыбные белки, белки из рыбы и/или других морепродуктов. Чувственные характеристики (запах, цвет, структура и т.д.) прежде всего возникают благодаря содержанию этих специфических белков, полученных из рыбных и/или других морепродуктов.

Согласно одной реализации это сырье поступает в виде сырой или после тепловой обработки влажной пасты через загрузочный клапан. Ингредиенты, образующие конечную смесь ультраволокон, можно добавить на этой стадии и хорошо перемешать. Затем смесь поступает в экструдер и дозируется с помощью насоса, толкателя клапана или любым другим подобным способом. В интересующих нас реализациях данного изобретения применяется "замкнутая" система загрузки, другими словами, барабан экструдера герметически запечатан в зоне загрузки, причем в качестве загрузочного механизма действует насос.

Согласно другой реализации это сырье находится в состоянии твердого порошка и поступает через загрузочный клапан вместе с водой. Вода для смеси заливается в загрузочную зону вся полностью или по частям, или же может подаваться во вторую зону 10.

Порошки морепродуктов, подобные этому, получают в результате осаждения, концентрирования, фильтрации или ультрафильтрации и/или разделения на препаративной хроматографической колонке, затем высушивают на горячем воздухе (вытяжная, распылительная сушка и т.д.), на подогреваемой поверхности (барабанная сушилка, ...) или с помощью замораживания.

Конечный продукт экструзии может быть подобным рыбе или мясу ракообразных, но не только. Он может иметь совершенно новую форму, структуру, запах и цвет и не напоминать никакой конкретный исходный продукт. Таким образом, он может производится в форме любого типа.

Эти морские белковые продукты могут иметь натуральную или видоизмененную форму (химический или ферментативный методы), быть сырыми или вареными, слегка или предельно концентрированными и храниться в охлажденном, замороженном или сухом виде.

Чаще всего белки таких морепродуктов находятся во влажной форме, с 10-35%-ной концентрацией сухого экстракта в виде замороженных блоков от 5 до 10 кг.

Обычная форма состоит из рыбной пульпы или пульпы, изготовленной из ракообразных и сурими.

Сурими получают в результате неоднократного промывания в пресной воде измельченных рыбных волокон, с последующим поэтапным просушиванием для удаления компонентов растворимого мышечного белка. Оставшиеся нерастворимые белки стабилизируют в замороженном виде путем добавления стабилизаторов, обычно сахарозы, сорбитола и полифосфатов. В этом случае рыбное сурими содержит около 25% сухого экстракта, 18% которого составляют белки, а 8% - стабилизатор.

Пульпа из рыбы или ракообразных обычно содержит 15-20% сухого экстракта, 12-15% которого составляют белки.

Вторая зона 10 - это место, где происходит смешивание или, где необходимо, увлажнение, и нагревание до температуры в толще продукта не менее чем до 130°С. Смесь перемещается от одного конца барабана 2 к другому, подвергаясь сжатию и действию срезывающих сил и вдобавок нагреванию, как будет описано ниже.

Третья зона 11 - зона плавления, в которой температура материала повышается свыше 130°С, обычно - от 140°С до 200°С, а давление повышается до 0-50 бар в зависимости от состава смеси и особенно от содержания влаги. Третья зона 11 - это место, где происходит термомеханическая обработка, достаточная для того, чтобы в этой зоне большая часть компонентов продукта расплавилась, особенно рыбные белки и морепродукты, которые проходят стадию пластификации. Стадия пластификации и ее влияние на конечный продукт будут описаны подробнее в одном из следующих пунктов.

Теперь же будет описана подробнее одна из реализации барабана 2. Она включает первую 9, вторую 10 и третью 11 зоны. Эти зоны содержат, по крайней мере, один блок.

Каждый блок барабана имеет особую, заранее установленную температуру. В зависимости от предписанной температуры нагревание происходит более или менее непрерывно и постепенно. Температура в каждом блоке может регулироваться в ходе технологического процесса в зависимости от добавляемого сырья и продуктов, которые требуется получить на выходе из экструзионной матрицы.

Первая зона 9 состоит из блока 12, в котором температура равна температуре окружающей среды.

По одному варианту вторая зона 10 состоит из трех блоков 13, а третья зона 11 состоит из трех блоков 14.

Температура блоков 13 во второй зоне 10 соответственно равна 90, 100 и 140°С от одного конца барабана 2 к другому.

Температура блоков 14 в третьей зоне 11 соответственно равна 165, 175 и 175°С от одного конца барабана 2 к другому.

По второму варианту вторая зона 10 состоит из пяти блоков 13, обеспечивающих постепенное нагревание в пять этапов от одного конца барабана к другому. Третья зона 11 состоит из трех блоков 14, как и в первом варианте реализации.

По третьему варианту вторая зона 10 состоит только из двух блоков 13, и нагревание, в результате, происходит более резко, чем в первом и во втором вариантах. Зона плавления 11 имеет только один блок 14.

Как барабан состоит из нескольких блоков, каждый из которых соответствует определенной температуре, так же и шнеки барабана состоят из нескольких элементов. Каждый из этих элементов имеет определенную температуру от одного конца к другому. Длина каждой серии элементов может совпадать или не совпадать с длиной блока.

В одной реализации диаметр D элементов шнека - 55,3 мм, а длина каждого элемента - 50-100 мм. Общая длина L элементов шнека, установленных на оси шнека, составляет 1000 мм, другими словами, отношение L/D=18. Это отношение меняется в зависимости от типа используемого шнека. Оно варьирует от 14 (в случае с четырьмя 200-миллиметровыми блоками барабана, как в третьей реализации) до 33 (в случае с девятью 200-миллиметровыми блоками, как во второй реализации). К примеру, это отношение равно 25 в случае с семью 200-миллиметровыми блоками.

Согласно одной реализации барабан 2 экструдера 1 состоит из пяти 200-миллиметровых блоков, четыре из которых нагреваются и/или охлаждаются для достижения точно установленной температуры.

Элементы однозаходного шнека именуются V1F (шаг в мм). Элементы двухзаходного шнека именуются V2F (шаг в мм). Элементы смесительных шнеков именуются MAL (угол в градусах), в то время как элементы шнеков с обратной резьбой и сетчатых перфорированных шнеков именуются NEG (шаг в мм, число шагов × размер в мм).

В обычной реализации профиль этих двух шнеков следующий:

- 200-миллиметровая зона загрузки: 200 мм V2F (50 мм);

- 400-миллиметровая зона смешивания и нагревания: 100 мм V1F (50 мм) + 50 мм MAL (60°) + 100 мм V1F (33 мм) + 100 мм V1F (25 мм) + 50 мм NEG (-15 мм, 3 × 6 мм);

- 400-миллиметровая зона плавления: 300 мм V2F (33 мм) + 100 мм V2F (25 мм).

Это только один пример реализации данного изобретения. Существует гораздо больше комбинаций профилей шнеков, которые могут быть установлены, используя те же элементы шнеков или другие элементы шнеков подобной конструкции.

В случае данного профиля в 400-миллиметровой зоне смешивания и постепенного нагревания шнек содержит элементы смесительных шнеков и элементы шнека V1F с уменьшающимися размерами шага (50-33-25 мм), что приводит к постепенному сжатию обрабатываемых материалов.

Ниже приводится описание экструзионной матрицы 7.

Экструзионная матрица 7 обычно состоит из нескольких элементов матрицы, расположенных впритык и сообщающихся благодаря специально приспособленным механическим устройствам. Часто ее изготовляют из металла, особенно из сортов нержавеющей стали, пригодных для применения в пищевой промышленности. Матрицы могут изготавливаться из любого теплостойкого материала, особенно из специальных пластмасс и смол. Размер матрицы таков, чтобы обеспечить постепенное охлаждение расплавленного и пластифицированного материала до температуры 100°С, если не меньше, например до температуры 10°С, но предпочтительнее от 80 до 30°С.

Внутренняя поверхность матрицы 7 имеет контролируемую шероховатость за счет механической обработки металла, чтобы в процессе охлаждения продукт подвергался воздействию срезывающих сил. Форма внутренней поверхности матрицы приспособлена для требуемого конечного продукта.

Сочетание охлаждения и срезывающих сил на стенках ведет к непрерывному структурированию охлаждаемого материала в форме волокон, как описано ниже.

Матрица часто позволяет обеспечивать линейную скорость потока продуктов на выходе из нее от 2 до 10 м/мин, в идеале - 4-6 м/мин.

Форма сечения может быть круглой, овальной, прямоугольной или разнообразной (в виде забавных фигурок: звездочки, кубика, кольца, человечков, фигурок животных и т.п.).

В некоторых случаях срезывающие силы на стенках и длина матрицы могут быть достаточно большими, чтобы замедлить экструзию продукта, не прибегая к вспомогательному охлаждению матрицы снаружи. В большинстве случаев матрица 7 включает систему охлаждения внешней поверхности, например, с помощью циркуляции холодной воды в двойном шланге (температура воды от 60°С до 0°С). Можно также охлаждать матрицу 7 с помощью соляного раствора при отрицательной температуре (от -1°С до -20°С), например с помощью 30%-ного раствора этиленгликоля в воде.

Сочетание охлаждающей температуры в матрице 7 и срезывающих сил на внутренних стенках матрицы 7 тесно связано с формой матрицы, ее длиной, составляющими материалами и механической обработкой, а также со скоростью потока расплавленного материала, который требуется охладить.

Согласно первой реализации экструзионная матрица представляет собой круглую матрицу, изготовленную из нержавеющей стали 316L с проходным сечением 325 мм2, позволяющую структурировать в час 100 кг материала, длиной более 8 м (8 зон по 1 м в каждой). Охлаждение осуществляется с помощью ледяной воды при 1°С, циркулирующей со скоростью 500 л/ч. Содержание влаги в экструдате - около 72%.

Согласно второй реализации экструзионная матрица представляет собой прямоугольную матрицу, изготовленную из нержавеющей стали 316L с проходным сечением 1200 мм2, позволяющую структурировать в час 350 кг материала, длиной более 6 м (6 зон по 1 м в каждой). Охлаждение осуществляется с помощью ледяной воды при 20°С, циркулирующей со скоростью 1000 л/ч. Содержание влаги в экструдате - около 62%.

Согласно третьей реализации экструзионная матрица представляет собой прямоугольную или овальную матрицу толщиной 12-18 мм и шириной 40-80 мм. Температура плавления и конечная температура матрицы способствуют нелинейному структурированию рыбных белков или морепродуктов, имеющих не линейную, а V-образную форму волокон. Такая структура материала способствует тому, что ультраволокна весьма напоминают мышечные ткани рыб, богатые миотомами.

Согласно четвертой реализации к материалу, поступающему к матрице, добавляется начинка, поступающая через клапан коэкструзии, открывающийся в матрицу. Начинка может производиться методом экструзии.

Матрица 7 состоит из первой неохлаждаемой зоны 15, которая продолжает собой дальний конец зоны плавления 11, и по крайней мере второй зоны 16, охлаждаемой вышеописанным устройством. Температура продукта, выгружаемого из матрицы, от 30 до 80°С в зависимости от желаемой твердости.

В одной из первых реализаций, например, неохлаждаемая зона 15 имеет длину 2 метра.

Согласно одному из вариантов реализации установка имеет первый адаптер, расположенный между дальним концом 6 зоны плавления 11 и экструзионной матрицей 7.

Этот первый адаптер обычно состоит из одного или двух центральных отверстий, через которые выпрессовывается расплавленный и пластифицированный материал. Если есть два отверстия, они сливаются в одно выпускное отверстие. Если у экструзионной матрицы небольшой диаметр, отверстия обычно имеют коническую форму. Первый адаптер часто имеет два боковых отверстия, в которые вводятся щупы для измерения температуры плавления Тm и давления Р. Выпускное отверстие первого адаптера может быть круглым, овальным, квадратным, прямоугольным или точно соответствовать форме внутренней поверхности экструзионной матрицы (это могут быть забавные фигурки...).

Согласно одной реализации в дополнение к первому адаптеру экструдер имеет второй адаптер, установленный между первым адаптером и экструзионной матрицей.

Второй адаптер может иметь разнообразные формы внутренней поверхности в зависимости от формы внутренней поверхности первого адаптера и экструзионной матрицы. Он может включать диффузионную плиту, состоящую из нескольких десятков небольших отверстий, которые делят поток расплавленного и пластифицированного материала.

В целом общая площадь поверхности отверстий диффузионной плиты позволяет ограничивать проходное сечение экструзионной матрицы от 10 до 50%.

Согласно одному применению между первым или вторым адаптерами и матрицей помещается экструзионный насос, чтобы обеспечить постоянное поступление материала в матрицу для улучшенной стабилизации потока. Часто это бывает шестеренный насос, корпус которого может повторно нагреваться за счет электрического сопротивления, чтобы поддерживать расплавленную и пластифицированную массу при нужной температуре.

Далее, несколько охлаждающих матриц могут быть установлены параллельно на выходе из шнекового барабана. В этом случае особый адаптер, расположенный перед матрицами, обеспечивает равномерное распределение расплавленного материала в каждой из матриц.

Теперь опишем воздействие термомеханической обработки в экструдере на продукты, выходящие из экструзионной матрицы.

Благодаря высоким температурам, используемым в зоне плавления, термокоагулируемые компоненты смеси подвергаются пластификации. Термин "термокоагулируемые белки" относится к таким белкам, как белки рыбы, мяса ракообразных, яичный белок, растительные глобулины из таких растений, как соя и пшеница, в отличие от таких белков, как коллаген или молочные казеины.

Состояние пластификации достигается при температурах от 130°С до 180°С, обычно при 145-160°С для уровней влажности во время экструзии от 50 до 85%, обычно от 60 до 80%, и уровней жирности сухого продукта в процессе экструзии от 0 до 40%, обычно от 2 до 20%.

В принципе срезывающие силы приводят к повторному нагреванию за счет трения. Давление в экструдере, вероятно, не влияет на молекулярные взаимодействия, особенно между белками, но позволяет добиваться высоких температур (140-200°С), не вызывая кипения или образования водяных паров. Воздействие давления в сочетании с температурой, вероятно, способствует тому, что воздух покидает смесь.

Прохождение термокоагулируемых белков через эту стадию пластификации придает смеси, подаваемой в барабан, природную вязкость, степень которой трудно определить точно, так как система находится под давлением, но, вероятно, порядка 1000-500 000 сантипуаз, что придает ей особую структуру в процессе охлаждения в матрице.

Предполагается, что структура смеси проходит через относительно жидкое состояние (вязкость от 1000 до 10 000 сантипуаз) в зоне плавления 11, вязкое состояние (вязкость от 100 000 до 500 000 сантипуаз) в неохлаждаемой зоне 15 матрицы 7 (в неохлаждаемой зоне, вероятно, происходит постепенное упорядочение смеси в виде волокон) и, наконец, твердое состояние в охлаждаемой зоне 16 матрицы (в охлаждаемой зоне наконец образуются волокна, имеющие тенденцию к переходу в твердое состояние).

В процессе пластификации белки подвергаются изменению структуры, причем новая структура возникает под совместным воздействием охлаждения и срезывающих сил, применяющихся в экструзионной матрице.

Компоненты смеси, в особенности белки, перестраиваются в виде упорядоченной макроскопической и микроскопической структуры, состоящей из налагающихся друг на друга слоев упорядоченных или переплетенных волокон с многочисленными разветвлениями, и возможно даже волокон V-образной формы.

Далее будут коротко описаны продукты 17, получаемые с помощью вышеописанного способа.

После выгрузки из экструзионной матрицы 7 продукт 17, полученный до какой-либо другой последующей обработки, например резки или рубки, имеет вид рулона 18, например, цилиндрической формы, с диаметром, подобным диаметру экструзионной матрицы в случае, когда матрица имеет круглое сечение, производимого непрерывно, если используется непрерывная технология.

Этот рулон 18 содержит набор волокон, которые могут быть разделены, например, вручную на пучки волокон или даже на отдельные волокна.

Диаметр волокон обычно зависит от используемого сырья и эксплуатационного режима внутри барабана и экструзионной матрицы. Пучки экструдированных волокон могут иметь V-образную структуру, подобную структуре мяса рыбы.

До такой обработки, как размалывание, волокна могут быть довольно длинными, в пределах нескольких сантиметров, например 4-5 см. Однако благодаря использованию данного изобретения уже получены отдельные волокна длиной до 30 см.

При сильном, например 50-кратном, увеличении продукта 17 видно, что волокнистая структура, наблюдаемая в продукте на макроскопическом уровне, обнаруживается также и на микроскопическом уровне. Эта структура напоминает дробную самоповторяющуюся структуру, иначе говоря, разветвления волокон кажутся бесконечными, как гидрографическая сеть. Волокна разветвляются, стремясь к бесконечно малой величине: та же разветвленная структура наблюдается на каждом уровне увеличения. Эта чрезвычайно тонкая волокнистая структура напоминает также структуру поперечнополосатой мышцы млекопитающих и рыб, состоящую из каскада волокон, микроволокон и фибрилл. Они называются "ультраволокнами" из-за их чрезвычайно тонкого строения.

В настоящее время наиболее крупные волокна достигают по крайней мере длины 5-20 см с диаметром от 0,5 до 2 мм, если только не порядка нескольких сантиметров для матриц с диаметром 20-30 см.

Объединенные волокна могут быть очень мелкими, едва заметными при зрительном восприятии, другими словами, имеют длину 1-2 мм и диаметр 0,02-0,1 мм.

Предполагается, что эта сеть волокон продолжается вплоть до молекулярного уровня.

Специалисту известно, что человеческое чувственное восприятие таково, что во рту ощущаются размеры порядка 10 микронов.

В зависимости от состава первоначальной смеси, помещаемой в экструдер, и эксплуатационного режима экструдера, особенно от режимов температуры и давления, получается широкий диапазон упорядоченных структур. Например, неполного макроскопического упорядочения V-образных волокон можно добиться при определенной рецептуре и условиях охлаждения в экструзионной матрице. Эта V-образная структура с длиной волокон от 0,5 до 20 см в данном случае заметна только на макроскопическом уровне. Микроскопическое строение подобно тому, которое имеют ранее упоминавшиеся ультраволокна, т.е. упорядоченные или переплетенные. Эти V-образные формы фактически возникают в результате термической обработки и заданной скорости движения конечного продукта в экструзионной матрице в момент, когда происходит затвердение белковых материалов. Они могут быть разделены на отдельные составные части либо вручную, либо с использованием специальной механической обработки на выходе из матрицы.

Такая волокнистая структура является причиной того, что реологические и органолептические свойства, характерные для данного продукта и его производных, трудно определить инструментальным путем. Например, коэффициент релаксации цилиндрического образца волокон диаметром 32 мм и толщиной 25 мм, полученного при 15%-ной компрессии/релаксации образца в течение 5 минут на аппарате Инстрона, оснащенном 75-миллиметровым плоским щупом, составляет от 60 до 90%, иначе говоря, подобен коэффициенту релаксации синтетических вязкоупругих соединений (100% для резины).

Ниже приведены примеры составов смесей, позволяющих получать ультраволокна.

Пример 1:

- мясо рыбы 93%,

- порошкообразный яичный белок 5%,

- кукурузный крахмал 1%,

- соль 1%,

для 78% влажности.

Пример 2:

- мясо краба 5%,

- мясо рыбы 45%,

- вода 29%,

- сывороточный белок 8%,

- другие молочные белки 3%,

- крахмал 5%,

- жиры 4%,

- соль 1%.

Твердость образца зависит главным образом от содержания в нем воды, что не имеет отношения к эластичности.

Фиг.1 и 3 иллюстрируют экструдат с упорядоченной или V-образной структурой волокон. Фиг.6 показывает направленность V-образной структуры, которую иногда стремятся получить.

Продукт, выходящий из экструзионной матрицы, подвергается обработке, позволяющей добиться содержания ультраволокон в пищевых продуктах: охлаждению, резке, размалыванию, сепарации.

Перед тем как быть смешанными с пастообразным материалом, ультраволокна могут быть смешаны с пищевой пастой, например с рыбным паштетом, пульпой, растительным маслом или другими жирами. Ультраволокна можно укладывать в герметично упакованные мешки и в таком виде поставлять как полуготовый промышленный продукт.

Эти ультраволокна можно подвергнуть сушке, замораживанию, стерилизации или любому другому виду физической обработки для длительного хранения, таким образом и далее обеспечивая их использование в качестве полуготовых промышленных продуктов.

Далее будет описана вторая реализация данного изобретения, в которой в результате измельчения получены тонкие волокна, подвергнутые тепловой обработке, диаметром не более 0,1 мм.

Способ получения тонких волокон состоит из следующих этапов: изготовление исходной смеси, формовка, тепловая обработка, охлаждение, резка, размалывание.

По одному варианту тонкие волокна получают из рыбной пасты, состоящей из 80% мяса рыбы, 7% крахмала, 7% воды, 3% соли и 3% ароматизаторов. Эту пасту формуют при температуре от 1 до 4°С в герметично упакованных мешках, которые придадут ей особую форму, например трубки длиной 50-80 см и диаметром 10-15 см, целлофановой оболочки, корзинки или пластиковой формы.

Паста подвергается тепловой обработке в герметической упаковке при температуре от 80 до 95°С в течение 1-1,5 часов, затем хранится при -20°С до использования. Затем продукт вымачивается при температуре от 0 до -10°С перед измельчением, в результате которого получают волокна диаметром менее 1 мм и длиной от 0,5 до 5 см.

По другому варианту тонкие волокна получают из рыбной пасты, состоящей, например, из 60% мяса рыбы, 19% воды, 10% растительного жира, 1,5% соли, 1% ароматизатора, 7% крахмала и 1,5% желирующего вещества. Эту пасту выпрессовывают в виде толстой полосы (5-20 мм), затем подвергают тепловой обработке при 80-90°С от 10 до 20 минут. Затем эта полоса постепенно охлаждается, пока в толще продукта не достигается температура -5°С. Затем она нарезается кубиками 5-15 см, затем измельчается, в результате чего получают тонкие волокна с диаметром менее 1 мм и длиной от 0,5 до 5 см.

Далее будет описан третий способ получения волокон, согласно которому волокна, смешанные с пастообразным материалом, подвергают тепловой обработке, или же сырые натуральные волокна, например натуральные хлопья из мяса рыбы, краба или других морепродуктов, получают путем механической сепарации миотомов. Волокна более или менее отделены друг от друга и различаются по длине.

Сырье, используемое для получения этих волокон, обычно выбирают из следующих категорий:

- рыбное филе, или ломтики, или лоскутки филе, или остатки,

- жирная или тощая рыба,

- рыба с белым мясом (новозеландский макруронус, сайда, coley, мерланг, европейская мерлуза,... лосось, форель, тунец, скумбрия),

- свежая или замороженная рыба - обычная или копченая.

Сырье может быть смешано с солью, красителями, стабилизаторами структуры (полифосфатами, крахмалами, желирующими веществами...). Филе, как правило, подвергают тепловой обработке, предпочтительно в пластиковых мешках, упакованных под вакуумом, поскольку тепловая обработка приводит к лучшему отделению миотомов. Могут применяться все типы тепловой обработки, например тепловая обработка под высоким давлением. В одной реализации тепловая обработка производится в автоклаве под обратным давлением 0,5 бар в течение 1 часа при 80°С (рекомендуемая температура).

Затем миотомы подвергаются обработке методом механической сепарации, например:

- загрузка 80 кг в горизонтальный барабан длиной 1,2 м с диаметром, например, от 70 см до 1 м, оснащенный лопаткой и гребенкой; длина и расположение зубцов гребенки определяет качество получаемых волокон.

- вращение барабана со скоростью 10-15 об./мин в направлении, противоположном направлению вращения гребенки (800-1200 об./мин) в течение разных промежутков времени в зависимости от сорта рыбы и желаемого качества волокон: от 1 до 3 минут.

Далее описываются способ и установка для смешивания волокнистого материала, содержащего вышеописанные волокна, с пастообразным материалом на основе рыбы согласно первой, второй и третьей реализациям. Многоструктурный эффект достигается за счет смешивания структурированного пастообразного материала с волокнами.

В данном тексте термины "пастообразный материал" и "пищевая матрица" используются синонимично. Пастообразный материал, получаемый в результате смешивания, фактически является матрицей или связанной смесью отдельных волокон и/или масс, распределенных изначально неупорядоченным образом. В конечном продукте, например в том, который проиллюстрирован на диаграмме 5, общая структура одновременно является как твердой в смысле его хрупкости ("хрустящести"), так и мягкой в смысле его тягучести и нежности.

Получаемые продукты обладают таким богатством вкуса в смысле чувственного восприятия, которое автору до сего дня неизвестно. Это ощущение, непосредственно связанное с неоднородной структурой, придается мягкой фракцией, которая легко растворяется во рту и высвобождает твердые и эластичные волокна, которые становятся все более и более заметными при пережевывании. Например, разрыв руками обнаруживает эти волокна в продуктах, представленных на диаграмме 5.

Многоструктурность или неоднородная структура достигаются главным образом благодаря тому, что известно как стадия структурирования. Без этого структурирования волокна, содержащиеся в пищевой матрице, не различались бы во рту так явственно. Тем не менее смесь пастообразных и волокнистых материалов можно получить даже без этого структурирования. В таком случае продукт содержал бы менее мягкую матрицу, чем если бы структурирование было произведено, и ультраволокна, чрезвычайная тонкость которых менее заметно ощущалась бы во рту.

Пищевая матрица до смешивания с волокнами обычно является сырой, но может быть подвергнута тепловой обработке, если ее состав, в частности содержание жиров, позволяет произвести смешивание. Структурирование обычно осуществляется с применением таких технологий, как гомогенизация, эмульгирование, набухание и/или резка. Обычно пищевая матрица структурируется в сыром виде.

Согласно одной реализации структурирование осуществляется на пастообразном материале до смешивания его с волокнами. Пастообразный материал можно получить из рыбной пасты, содержащей от 30 до 60% мяса рыбы, от 25 до 40% воды, от 5 до 15% загустителей, например крахмала. К этим основным ингредиентам могут также быть добавлены желирующие вещества, например карраген (ирландский мох), ксантан, желатин или гуаровая камедь.

Затем плотность пасты снижается путем добавления или одной части воздуха на часть рыбной пасты, или 0,5 части воздуха на часть рыбной пасты. Количество воздуха может варьировать от 0,5 до 1 части, что дает различную структуру (более или менее насыщенную воздухом). Тщательное смешивание воздуха и рыбной пасты позволяет создавать новую пастообразную структуру, которая является мягкой, легкой, эластичной и нежной.

Качество смеси зависит от параметров, при которых вводится воздух, другими словами от давления и обратного давления в головке смесителя, размеров и скорости вращения головки смесителя. На практике регулятор давления в головке смесителя устанавливают на 3-5,5 бар, что автоматически устанавливает давление соответствующей головки: давление на входе должно быть 5-6 бар. Частота вращения головки устанавливается на 25-50 Гц.

Согласно другой реализации структурирование применяется к пищевой матрице и волокнистой смеси. Получаемая смесь насыщается воздухом в соотношении 0,3-1 части воздуха на 1 часть смеси (следует учесть, что эта смесь и сама может содержать воздух). Несмотря на механическую обработку, волокна сохраняют все свои первоначальные свойства.

Пастообразный материал можно смешивать с тонкими волокнами, и/или ультраволокнами, и/или натуральными волокнами. Пастообразный материал и волокнистый материал - частично морского происхождения.

Например, 0,85-0,4 весовых частей вышеописанного пастообразного материала смешивают с 0,05-0,5 весовыми частями тонких волокон и 0,05-0,6 весовыми частями ультраволокон.

5%-ный уровень содержания волокон обеспечивает пастообразному материалу "каркас" и предотвращает изменение и разрушение структуры форм, полученных из волокнистого материала/пастообразного материала. Наилучший эффект достигается при 60%-ном уровне содержания волокон.

Структурирование происходит при температуре от 0 до 20°С.

Волокна могут добавляться как таковые или в виде препарата на волокнистой основе. Препарат на волокнистой основе может содержать, например, 75% волокон и 25% мяса рыбы или, например, 70% волокон, 25% мяса рыбы и 5% растительного жира.

Исходный состав, описанный выше, может также содержать особые ингредиенты, которые придают пастообразному материалу сопротивляемость деформации во время заливки в форму/удаления формы, как описано ниже. Можно использовать, например, крахмал, набухающий в воде, растительные жиры с высокой температурой плавления, карраген, альгинаты и муку различных видов.

Теперь опишем способ и установку для формовки продуктов с неоднородной структурой, например таких, которые показаны на диаграмме 5, после смешивания волокнистого материала с пастообразным материалом.

Формовка продукта может производиться при температуре от 0 до 20°С посредством:

- экструзии пищевой матрицы и волокон при температуре от 0 до 5°С, причем экструзионная матрица может иметь разнообразную форму (форсунка, шнек...) в зависимости от желаемой формы продукта;

- коэкструзии смеси пищевой матрицы и волокон, с одной стороны, и другого пищевого препарата (например, соусов, препаратов на основе овощей, рыбы или мяса);

- с другой, позволяющей создавать широкий диапазон форм: коробочек, звездочек, других забавных фигурок, полумесяцев..., причем коэкструзия происходит при температуре от 0 до 5°С;

- формовки в гибких формах при температуре от 1 до 6°С;

- механической формовки в формовочной машине с использованием упаковочной системы, основанной на плотности и эжекции форм, полученных путем выталкивания либо с помощью воздуха, либо с помощью воздушно-жидкостной смеси, которая способствует удалению (воды, масла...) через поры формы.

Краситель может наноситься на продукт до или после стабилизации формы продукта путем:

- нанесения красителя на продукт путем экструзии красителя при температуре примерно от -1°С до 5°С, через матрицу особой формы, в зависимости от нужного цвета;

- нанесения красителя на продукт с помощью полоски ткани или кисточки, смоченных в красителе; краситель наносится при соприкосновении кисточки или куска ткани с поверхностью, которую требуется окрасить;

- распыления красителя на продукт с помощью способа, использующего вращающиеся диски: насос подает на диски, вращающиеся на высокой скорости (1500-3000 Гц) большое количество красителя; центробежная сила, производимая таким образом, разбрасывает краситель на края дисков и рассеивает его в виде мелких частиц, диаметр которых тем меньше, чем больше скорость вращения;

- микрораспыления красителя под низким давлением с помощью форсунок с воздухоприемником, которые распыляют краситель в виде микрокапель.

Цвет закрепляется путем:

- помещения в печь на 2-3 минуты при температуре 85-90°С;

- помещения под горелки при 800-900°С менее чем на 1 минуту. Например, облучение продукта инфракрасной лампой в 1 кВт в течение 15-20 секунд обеспечит фиксацию цвета.

Стабилизация формы продукта может осуществляться посредством:

- холодного желирования, например путем добавления 1-5% альгинатов в сырьевую рыбную пасту и опрыскивания полученной формы 1-3%-ным раствором хлористого кальция;

- тепловой обработки в формах в паровой печи в течение 10-20 минут при 80-90°С;

- тепловой обработки в водяной бане в течение 2-5 минут при 95°С;

- тепловой обработки в печи с непрерывным потоком пара, например, в течение 3 минут при 85°С.

Ниже описаны некоторые примеры продуктов, полученных из смеси пастообразного материала и волокнистого материала.

Пример 1: небольшие забавные фигурки, получаемые в результате формовки и тепловой обработки пасты, состоящей из 40% препарата на основе ультраволокон (содержащего, например, 70% ультраволокон), 44% мяса рыбы, 6% воды, 5% крахмала, 3% растительных жиров, 1,5% соли, 0,5% ароматизатора. Эти фигурки могут весить менее 20 г.

Пример 2: небольшие забавные фигурки, получаемые в результате коэкструзии и тепловой обработки пасты, состоящей из 40% препарата на основе ультраволокон (содержащего, например, 80% ультраволокон), 44% мяса рыбы, 6% воды, 5% крахмала, 3% растительных жиров, 1,5% соли, 0,5% ароматизатора и соус типа олландез (Sauce hollandaise (фр.) - голландский соус, соус из яичных желтков и масла с лимонным соком) или провансаль в качестве наполнителя.

Пример 3: ультраволокнистые стеки из обыкновенной рыбы, получаемые в результате формовки в формовочной машине и тепловой обработки пасты, состоящей из 50% ультраволокон на основе (основа: например, 75% ультраволокон, 25% мяса рыбы), 40% мяса рыбы, 1% соли, 5% воды, 1% ароматизатора, 3% крахмала.

Пример 4: волокнистые рыбные стеки с кухонными травами, смесью трав, перцем, чилли, луком-шалотом..., получаемые путем добавления к препарату 0,5%-ной смеси специй и/или приправ.

Пример 5: лепешки на рыбной и овощной основе, получаемые из 30% овощей, 21% волокон, 22,5% мяса рыбы, 6% крахмала, 0,5% ароматизатора, 1% соли, 15% воды, 2% растительных жиров, 2% связующих веществ, с осуществлением следующих стадий:

- смешивание овощей с волокнистой и структурированной матрицей в смесителе в течение 5 минут;

- формовка в формовочной машине;

- тепловая обработка в печи в течение 15 минут при 90°С.

Пример 6: трубочки с начинкой, получаемые в результате коэкструзии с пропариванием:

- пасты, состоящей, например, из 46% мяса рыбы, 37% воды, 12% крахмала, 3% соли, 2% ароматизатора и образующей начинку;

- пасты, состоящей из 30% волокон, 45% мяса рыбы, 15% воды, 5% крахмала, 3% растительных жиров, 1,5% соли, 0,5% ароматизатора и образующей оболочку.

Пример 7: запеканки и пироги: тесто для песочного печенья, заправленное смесью волокон + пастообразный материал, 5% свежих сливок, 2% молока, 2% муки, 1% соли.

Пример 8: тонкие волокнистые ломтики, состоящие из пищевой матрицы, получаемой из волокон (30%) и рыбной пасты (70%), состоящей из 42% мяса рыбы, 35% воды, 3% растительных жиров, 1,5% соли, 1,5% ароматизатора, 11% крахмала, 6% яичного белка. Ломтики имеют овальную форму, 3 мм толщиной и 10 см диаметром.

Пример 9: волокнистые трубочки, начиненные сыром, получаемые из пастообразной смеси, состоящей из 30% волокон, 45% мяса рыбы, 15% воды, 5% крахмала, 3% растительных жиров, 1,5% соли, 0,5% ароматизатора и плавленого сыра в качестве начинки. Этот продукт желируется путем нагревания при 90°С в течение 15 минут.

Пример 10: рыбный паштет, получаемый путем смешивания 30% структурированной пищевой матрицы, 25% поддерживающих волокон, 15% воды, 15% растительных жиров, 3% молочных жиров, 3% соли, 3% крахмала, 2% молочных белков, 2% загустителя (состоящего из гуаровой камеди и ксантана), 2% ароматизатора.

Пример 11: бутербродная рыбная паста, состоящая из 50% смеси волокон + структурированный пастообразный материал (в пропорции 40:60), 20% воды, 14% молочных жиров, 10% крахмала, 2% сухого обезжиренного молока, 3% соли, 1% ароматизатора.

Пример 12: рыбный паштет, состоящий из 43% растительных жиров, 50% смеси волокон + структурированный пастообразный материал (в пропорции 50:50), 2% соли, 3% загустителя, 2% ароматизатора.

Пример 13: волокнистый рыбный паштет, состоящий из 30% смеси волокон + структурированный пастообразный материал (в пропорции 30:70), 25% воды, 15% яйца, 15% растительного масла, 10% картофельного крахмала, 2% гуаровой камеди, 2% соли, 1% ароматизатора.

| название | год | авторы | номер документа |

|---|---|---|---|

| БЕЛКОВАЯ КОМПОЗИЦИЯ И ЕЕ ПРИМЕНЕНИЕ В РЕСТРУКТУРИРОВАННЫХ МЯСНЫХ, ОВОЩНЫХ И ФРУКТОВЫХ ПРОДУКТАХ | 2007 |

|

RU2430628C2 |

| ТЕКСТУРИРОВАННЫЕ БЕЛКИ ГОРОХА | 2006 |

|

RU2398444C2 |

| Лист композиционного материала и способ его производства | 2017 |

|

RU2714062C1 |

| АНАЛОГ МЯСА С СООТВЕТСТВУЮЩЕЙ ВНЕШНЕЙ ТЕКСТУРОЙ | 2008 |

|

RU2440772C2 |

| Способ получения обогащенного крахмалопродукта | 2016 |

|

RU2624207C1 |

| АНАЛОГ МЯСА НИЗКОГО УСИЛИЯ СДВИГА | 2008 |

|

RU2468611C2 |

| ВОЛОКНИСТЫЙ ПИЩЕВОЙ МАТЕРИАЛ | 2007 |

|

RU2478300C2 |

| СПОСОБ НЕПРЕРЫВНОЙ ОБРАБОТКИ ПИЩЕВОГО ПРОДУКТА, СОЧЕТАЮЩИЙ МИКРОВОЛНОВЫЙ И ПАРОВОЙ МЕТОДЫ, УСТАНОВКА ДЛЯ РЕАЛИЗАЦИИ ЭТОГО СПОСОБА И ПОЛУЧЕННЫЙ ЭТИМ СПОСОБОМ ПРОДУКТ | 2001 |

|

RU2267970C2 |

| Способ получения аналога мяса | 1976 |

|

SU694051A3 |

| СПОСОБ ПРОИЗВОДСТВА МОДИФИЦИРОВАННОЙ ПИЩЕВОЙ ДОБАВКИ НА ОСНОВЕ КЛЕЙКОВИНЫ | 2013 |

|

RU2544913C2 |

Изобретение относится к переработке рыбы для получения пищевого продукта. Пищевой продукт на основе рыбы состоит из двух материалов - пастообразного материала и волокнистого материала. Пастообразный материал насыщается воздухом посредством структурирования. Продукт содержит отдельные волокна или пучки волокон диаметром от 1 мкм до 1 мм и имеет неоднородную структуру и твердую и эластичную общую консистенцию, подобную консистенции мышечной ткани рыбы или ракообразных. Волокнистый материал, полученный путем экструзии с пропариванием, образует сеть макроскопических волокон, диаметр которых варьирует от 0,1 мм до 1 мм, разветвленных на микроскопические волокна с диаметром от 1 мкм до 0,1 мм. Способ включает стадии получения волокнистого материала и пастообразного материала, смешивания волокнистого материала с пастообразным материалом, формовки смеси. Пастообразный материал структурируется путем добавления воздуха. Установка состоит из приспособлений для получения волокнистого материала, приспособлений для получения пастообразного материала, устройства для введения воздуха в пастообразный материал и приспособлений для формовки, тепловой обработки, окрашивания и смешивания. Изобретение позволяет получить многоструктурный продукт, напоминающий структуру натуральной рыбы и мяса ракообразных. 5 н. и 31 з.п. ф-лы, 7 ил.

а) загрузка мяса рыбы в одночервячный экструдер;

б) подача мяса рыбы от одного конца барабана экструдера к другому с регулированием шнека (шнеков) и температуры внутри барабана так, чтобы сырье последовательно проходило стадию смешивания и стадию нагревания до температуры около 130°С, за чем следует стадия плавления с повышением температуры материала свыше 130°С, обычно от 140 до 200°С, и повышением давления от 0 до 50 бар так, чтобы происходила пластификация подаваемого материала;

в) экструзия в дальнем конце барабана материала, полученного после пластификации, сквозь экструзионную матрицу, приспособленную для структурирования, формовки и охлаждения материала, так, чтобы получался продукт с разветвленной волокнистой структурой.

смешивания ингредиентов препарата на основе рыбы; формовки препарата на основе рыбы; формовки и тепловой обработки препарата на основе рыбы таким образом, чтобы произошло желирование; охлаждения; измельчения препарата на основе вареной рыбы путем резки или размалывания.

| US 4362752 А, 07.12.1982 | |||

| US 4396634 А, 02.08.1983 | |||

| US 4584204 A, 22.04.1986 | |||

| СПОСОБ ИЗМЕЛЬЧЕНИЯ БИОЛОГИЧЕСКИХ ПРОДУКТОВ | 1991 |

|

RU2031583C1 |

Авторы

Даты

2005-06-20—Публикация

2000-06-14—Подача