Изобретение относится к овощесушильной и пищеконцентратной промышленности, а именно к производству сушеных кореньев петрушки, и может быть использовано для производства пряностей и приправ.

Известен способ производства сушеных кореньев петрушки, предусматривающий мойку в кулачковых или барабанных машинах (соотношение воды и продукта 3:1), инспектирование (вручную отбирают корни загнившие, с черными пятнами и другими дефектами, одновременно очищают корни от побочных корешков), очистку щелочным способом (раствором каустической соды с концентрацией 3...6% при температуре 80...85°С в течение 5 мин), удаление кожицы и отмывку щелочи в моечно-очистительной машине, ручную доочистку, резку либо на столбики (стружку) сечением 3×5 мм, длиной не менее 5 мм, либо на кубики с размером граней 5...9 мм, либо на пластинки толщиной не более 4 мм, длиной и шириной 9...12 мм), сушку и инспектирование. Сушка кореньев петрушки производится на пятиленточных конвейерных сушилках. Продукт поступает на сушилку, раскладывается с помощью укладчика и движется по конвейерной ленте, пересыпаясь с одной ленты на другую. Начальная температура сушки 48...50°С, температура на средних участках сушилки 52...55°С, на конечном этапе температура 45...40°С. Продолжительность сушки 3,50...4,13 ч. Влажность конечного продукта не более 14% (по согласованию с потребителем - с массовой долей влаги не более 8%) [Справочник технолога пищеконцентратного и овощесушильного производства /В.Н.Гуляев, Н.В.Дремина, З.А.Кац и др.; Под ред. В.Н.Гуляева. - М.: Легкая и пищевая промышленность, 1984. - 488 с., с.330-332].

Недостатками известного способа является значительные энергозатраты и невысокое качество готового продукта и длительность процесса сушки.

Технической задачей изобретения является улучшение качества готового продукта и повышение тепловой эффективности процесса сушки за счет использования ступенчатых режимов сушки кореньев петрушки в плотном слое с использованием псевдоожижения для перемешивания, снижение энергозатрат на получение готового продукта, интенсификация процесса сушки.

Поставленная задача достигается тем, что в предлагаемом способе производства сушеных кореньев петрушки, включающем мойку, инспектирование, очистку щелочным способом, удаление кожицы и отмывку щелочи, доочистку, резку, сушку и инспектирование, новым является то, что сушку проводят в три временных этапа: на первом этапе порезанные коренья петрушки обрабатывают в плотном слое потоком теплоносителя (воздуха) с температурой 318 К и скоростью 2,2 м/с в течение 12 мин; на втором этапе - потоком теплоносителя (воздуха) с температурой 328 К и скоростью 1,2 м/с в течение 38 мин; на третьем этапе - потоком теплоносителя (воздуха) с температурой 333 К и скоростью 0,6 м/с в течение 45 мин; на протяжении всего процесса сушки коренья петрушки подвергают перемешиванию в псевдоожиженном слое в течение 3,5 с, причем на первом этапе - через каждые 2,5 мин; на втором - через 3,0 мин; на третьем - через 4,5 мин.

Технический результат заключается в повышении тепловой эффективности и интенсификации процесса сушки, улучшении качества готового продукта за счет использования ступенчатых режимов сушки кореньев петрушки в плотном слое с использованием псевдоожижения для перемешивания, в снижении энергозатрат на получение готового продукта.

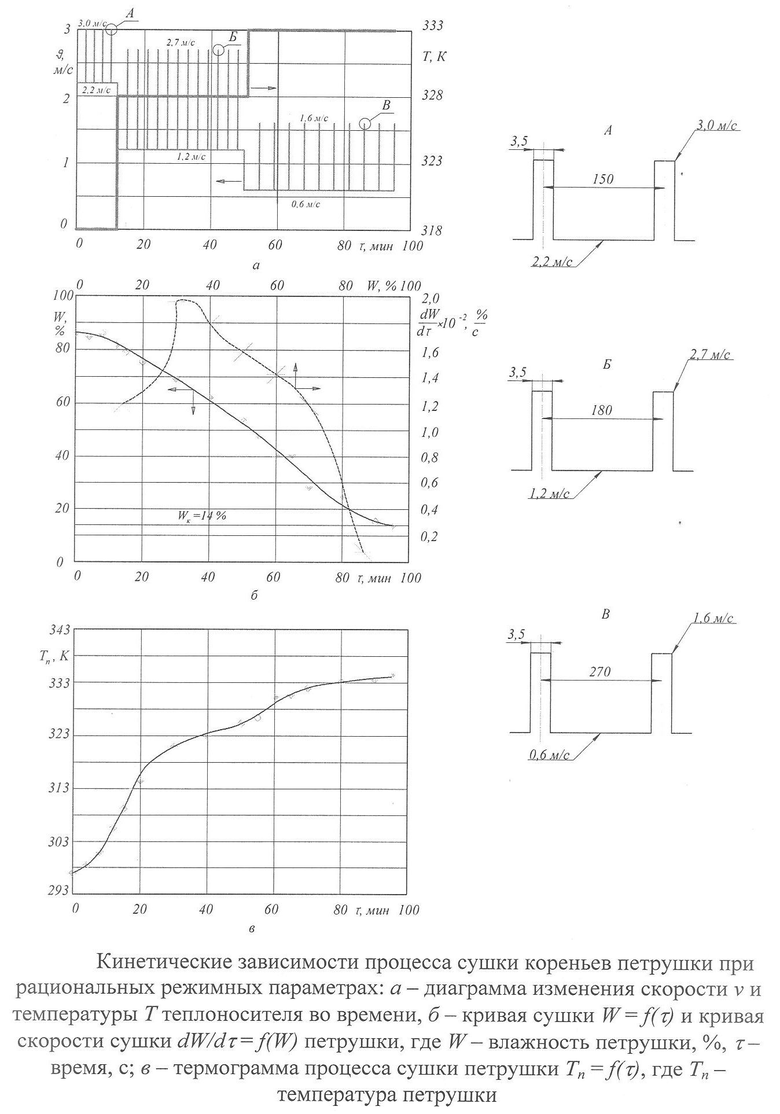

На чертеже представлены кинетические зависимости процесса сушки кубиков кореньев петрушки при рациональных режимных параметрах: а - диаграмма изменения скорости v и температуры Т теплоносителя во времени, б - кривая сушки W=f(τ) и кривая скорости сушки dW/dτ=f(W) кореньев петрушки, где W - влажность кореньев петрушки, %, τ - время, с; в - термограмма процесса сушки кореньев петрушки Tn=f(τ), где Tn - температура кореньев петрушки.

В качестве объекта исследования использовали свежие коренья петрушки. Окраска корнеплода петрушки снаружи серовато-белая, внутри белая со светло-желтой каймой.

Обрезной корнеплод свежей петрушки, поступающий в переработку, по своему качеству должен соответствовать техническим условиям РСТ РСФСР 748-88 и отвечать следующим требованиям:

по внешнему виду: корнеплоды свежие, целые, здоровые, незагрязненные, корнеплоды незастволившиеся, неуродливые;

по размерам корнеплодов, мм, не менее: по наибольшему поперечному диаметру - 15;

по содержанию корнеплодов с незначительными повреждениями вредителями, в % от массы, не более: 5; повреждения вредителями и грызунами не допускаются;

корнеплодов менее установленного размера - менее 0,5 см; для сортов цилиндрической формы - 15 мм; для сортов конусовидной формы - 5 мм; слегка увядших - 5%; корнеплодов разветвленных и уродливых - 5%; с неправильно обрезанными листьями - 5%;

по наличию земли, прилипшей к корнеплодам, % - 1.

Общее число допустимых отклонений без учета допуска корнеплодов по размеру в совокупности не должно превышать 15% к массе, причем допуски по каждому показателю не должны превышать установленной для них нормы.

Основная пищевая ценность петрушки - богатство витаминов и эфирных масел. Содержание сухих веществ на сырой вес в корнеплодах 11,6...36,4%; содержание сахаров - 2,9...10,1% (из которых более половины сахароза). Корнеплоды петрушки содержат 85% воды, 1,5% белков, 11,0% углеводов (в том числе 9,4% моно- и дисахаридов и 0,4% крахмала), количество клетчатки колеблется от 1,4 до 2, органических кислот - 0,1...0,2% (в пересчете на яблочную) и 1,1% золы. Корнеплоды петрушки содержат мало клетчатки (1,3%) и богатый набор микроэлементов: калия - 262; кальция - 86; магния - 41; фосфора - 82; железа - 1,8 мг в 100 г съедобной части продукта. В корнеплодах петрушки содержатся витамины: β-каротин - 0,01; B1 - 0,08; В2 - 0,10; РР - 1,00; С - 35 мг в 100 г съедобной части продукта. Энергетическая ценность корнеплодов петрушки - 47 ккал/100 г [Справочник технолога пищеконцентратного и овощесушильного производства / В.Н.Гуляев, Н.В.Дремина, З.А.Кац и др.; Под ред. В.Н.Гуляева. - М.: Легкая и пищевая промышленность, 1984. - 488 с., с.307-308]. Среди других пряных культур петрушка выделяется повышенным содержанием азотистых веществ (N×6,25): до 3,2% в корнеплодах.

Эфирные масла обусловливают характерный запах растения. Корнеплоды петрушки содержат 0,02...0,05% масел. Важнейшая составная часть масла (50%) - фенольный эфир или апиоль. Из других соединений накапливаются алкалоиды и глюкозиды, а также присутствуют апинен (5%), меристидин, изомеристицин, пальмитиновая и стеариновая кислоты, фенолы, альдегиды и кетоны, углеводород петрозилан. Масла имеют повышенное содержание ненасыщенных кислот: пальмитиновой, олеиновой, линолевой и особенно петрозелиповой.

В корнях петрушки содержится значительное количество аскорбиновой кислоты, каротина, витамины В1, В2, К, РР, фолиевая кислота, соли калия, магния, железа, инулин, флавоноиды, гликозиды, поэтому ее рекомендуют при авитаминозе, анемии. Большое количество калия в петрушке делает ее ценной при болезнях сердечно-сосудистой системы, а также при сахарном диабете.

Корни петрушки используют при болезнях почек и воспалениях мочевого пузыря и в качестве легкого слабительного. Семена и эссенция, полученная из растения, - сильные мочегонные средства. Листья применяют для лечения ран, прикладывают их к местам укусов насекомых для уменьшения воспалительных процессов и боли. Петрушка издает приятный аромат, имеет сладковатый пряный и чуть-чуть горький вкус, обусловленный наличием эфирного масла. Среди пряных овощей она занимает ведущее место. Петрушку используют при консервировании томатов, огурцов, патиссонов, кабачков, баклажанов, приготовлении томатных соусов и другой домашней продукции длительного хранения.

В промышленности петрушка - это один из основных компонентов сухих пряных смесей, которые применяют для приготовления суповых концентратов. Ее используют в рыбоконсервной промышленности, при производстве кетчупов и т.д.

В кулинарии петрушку употребляют как самостоятельную закуску и добавляют в салаты, холодные мясные и рыбные блюда, супы, окрошки, вторые блюда из мяса, рыбы, птицы, дичи, субпродуктов, овощей, яиц, крупы, мучные изделия. Ею ароматизируют соусы, подливки, начинки, паштеты, морепродукты, сыры и творог, сладкие блюда, например желе. Эфирное масло, семена, корни, сушеную и свежую зелень используют в составе пряных смесей.

Способ производства сушеных кореньев петрушки осуществляется следующим образом.

Коренья петрушки моют в барабанной моечной машине при гидромодуле 3:1. После этого подвергают инспектированию: вручную отбирают корни загнившие, с черными пятнами и другими дефектами, одновременно очищают корни от побочных корешков.

Затем коренья петрушки подвергают очистке. Очистка кожуры может производиться механическим путем или с помощью щелочного раствора. Сущность щелочного способа заключается в обработке кореньев петрушки раствором каустической соды с концентрацией 3...6% при температуре 80...85°С в течение 5 мин, удалении кожицы и отмывании от щелочи в моечно-очистительной машине. Потери при очистке в зависимости от способа удаления кожуры и качества сырья колеблются от 6 до 17%. Затем коренья петрушки вручную дочищают.

Корни петрушки режут либо на столбики (стружку) сечением 3×5 мм, длиной не менее 5 мм, либо на кубики с размером граней 5...9 мм, либо на пластинки (хлопья) толщиной не более 4 мм, длиной и шириной 9...12 мм. Обработанные таким образом коренья петрушки помещают в рабочую камеру сушилки и подвергают сушке в три временных этапа (см. чертеж, а).

На первом этапе порезанные коренья петрушки обрабатывают в плотном слое потоком теплоносителя (воздуха) с температурой 318 К и скоростью 2,2 м/с в течение 12 мин.

На втором этапе коренья петрушки обрабатывают в плотном слое потоком теплоносителя (воздуха) с температурой 328 К и скоростью 1,2 м/с в течение 38 мин.

На третьем этапе коренья петрушки обрабатывают в плотном слое потоком теплоносителя (воздуха) с температурой 333 К и скоростью 0,6 м/с в течение 45 мин.

На протяжении всего процесса сушки коренья петрушки подвергают перемешиванию в псевдоожиженном слое в течение 3,5 с, причем на первом этапе - через каждые 2,5 мин; на втором - через 3,0 мин; на третьем - через 4,5 мин. Использование аэроперемешивания позволяет добиться более равномерной сушки кореньев петрушки.

Предлагается следующий подход к обоснованию выбора ступенчатых режимов сушки кореньев петрушки. Его сущность заключается в разбиении процесса сушки на три различных по продолжительности этапа, на каждом из которых в зависимости от закона изменения текущей влажности петрушки подбирается свой рациональный технологический режим сушки, т.е. температура и скорость теплоносителя принимали фиксированные значения, величины которых определялись экспериментально. При этом их выбор на каждом этапе необходимо осуществлять в соответствии с ограничениями, накладываемыми технологическими требованиями на качество готового продукта.

Такой режим трехэтапного теплоподвода, т.е. чередование температурной и гидродинамической обработки в плотном слое и изменение продолжительности этапов обусловлено следующим. В начале процесса сушки удаляется механически связанная влага, т.е. влага микрокапилляров, макрокапилляров и смачивания. Основным параметром, влияющим на интенсивность влагоудаления в этот период, является скорость теплоносителя. Поэтому наиболее целесообразно в начальный момент сушки использовать сушку с высокой скоростью и невысокой температурой. Этим требованиям наиболее полно отвечают технологические режимы сушки на первом этапе.

По мере удаления указанной влаги скорость теплоносителя, как определяющий фактор интенсивности процесса, теряет свое значение. При дальнейшей сушке удаляется осмотическая, поли- и моноадсорбционная влага, на интенсивность удаления которых наиболее влияет температура теплоносителя, так как только температура теплоносителя определяет интенсивность внутреннего влагопереноса. Поэтому на втором и третьем этапах сушку предпочтительнее вести при снижающейся скорости и повышающейся температуре теплоносителя. Таким образом, если в начале процесса скорость сушки лимитируется главным образом скоростью теплоносителя, то затем - его температурой. Это и обуславливает изменение соотношения продолжительностей этапов сушки.

Адаптированный в соответствии с основными кинетическими закономерностями процесса сушки подвод теплоносителя на трех этапах сушки продукта позволяет выбрать рациональные режимы сушки с учетом изменения влагосодержания продукта по ходу процесса сушки.

Сушку кореньев петрушки осуществляют до конечной влажности готового продукта 14%. Такая обработка кореньев петрушки позволяет повысить энергетическую эффективность процесса, сократить время сушки петрушки и повысить его качество.

Способ производства сушеных кореньев петрушки поясняется следующим примером.

Пример реализации способа производства сушеных кореньев петрушки. Вначале коренья петрушки подвергают фрикционной (механической) очистке в течение 0,5 мин для удаления с их поверхности крупных загрязнений и твердых «выростов». Затем коренья петрушки моют в барабанной моечной машине при гидромодуле 3:1. После этого подвергают инспектированию: вручную отбирают корни загнившие, с черными пятнами и другими дефектами, одновременно очищают корни от побочных корешков.

Затем коренья петрушки подвергают очистке. Очистка кожуры может производиться механическим путем или щелочным способом. Сущность щелочного способа заключается в обработке кореньев петрушки раствором каустической соды с концентрацией 3...6% при температуре 80...85°С в течение 5 мин, удалении кожицы и отмывании от щелочи в моечно-очистительной машине. Потери при очистке в зависимости от способа удаления кожуры и качества сырья колеблются от 6 до 17%. Затем коренья петрушки вручную дочищают.

Коренья петрушки режут на кубики с размером граней 5...9 мм и помещают в рабочую камеру сушилки и подвергают сушке в три временных этапа (см. чертеж, a).

На первом этапе порезанные коренья петрушки обрабатывают в плотном слое потоком теплоносителя (воздуха) с температурой 318 К и скоростью 2,2 м/с в течение 12 мин. В начале процесса сушки удаляется механически связанная влага, т.е. влага микрокапилляров, макрокапилляров и смачивания.

Технологические параметры теплоносителя (температура 318 К и скорость 2,2 м/с) и продолжительность первого этапа (12 мин) связаны между собой и их выбор обусловлен тем, что они в комплексе направлены на удаление, в основном, механически связанной влаги, испарение которой доминирует именно в начале процесса сушки. Основным параметром, влияющим на интенсивность влагоудаления в этот период, является скорость теплоносителя. Поэтому наиболее целесообразно в начальный момент сушки использовать сушку с высокой скоростью (2,2 м/с) и невысокой температурой (318 К).

Использование скорости теплоносителя менее 2,2 м/с, например 2,0 м/с, приведет к снижению гидродинамического эффекта срыва пленки жидкости с поверхности продукта и, как следствие, к уменьшению эффективности испарения.

Использование скорости теплоносителя более 2,2 м/с, например 2,7 м/с, приведет к витанию или даже уносу частиц кореньев петрушки, что вызовет повышенные энергозатраты при работе вентилятора.

Использование теплоносителя с температурой менее 318 К, например 312 К, приведет к недостаточно быстрому нагреву жидкой пленки и, как следствие, к уменьшению эффективности ее испарения.

Использование теплоносителя с температурой более 318 К, например 323 К, приведет к повышенным энергозатратам и неполному использованию энергетического потенциала теплоносителя.

Из анализа кривых сушки и скорости сушки кореньев петрушки (см. чертеж, б) видно, что имеют место три периода: прогрева, постоянной и убывающей скоростей сушки. Анализ кривой сушки кореньев петрушки (см. чертеж, б) показывает, что продолжительность периода прогрева весьма значительна и составляет 11,5...12,0 мин. Именно этим соображением и обоснован выбор продолжительности первого этапа - 12,0 мин.

При меньшей продолжительности первого этапа, например 9 мин, механически связанная влага не успевала полностью испариться, и кубики кореньев петрушки имели тенденцию к слипанию и комкованию. При большей продолжительности первого этапа, например 14 мин, механически связанная влага полностью испарялась, и дальнейшие теплоподвод не являлся рациональным с энергетической точки зрения.

На втором этапе коренья петрушки обрабатывают в плотном слое потоком теплоносителя (воздуха) с температурой 328 К и скоростью 1,2 м/с в течение 38 мин. Технологические параметры теплоносителя (температура 328 К и скорость 1,2 м/с) и продолжительность второго этапа (38 мин) связаны между собой, и их выбор обусловлен тем, что они в комплексе направлены на удаление осмотически и полиадсорбционно связанной влаги. Для интенсивного удаления осмотически и полиадсорбционно связанной влаги целесообразно повысить температуру теплоносителя и снизить его скорость. Поэтому наиболее целесообразно в этот момент сушки использовать теплоноситель со скоростью 1,2 м/с и температурой 328 К.

Использование теплоносителя со скоростью менее 1,2 м/с, например 0,9 м/с приведет к снижению эффективности испарения осмотически и полиадсорбционно связанной влаги.

Использование теплоносителя со скоростью более 1,2 м/с, например 1,4 м/с приведет к тому, что теплоноситель незначительное время находился в контакте с частицами кореньев петрушки и не успеет отдать им свою теплоту: это вызовет повышенные энергозатраты на осуществление процесса сушки.

Использование теплоносителя с температурой менее 328 К, например 323 К приведет к недостаточно быстрому нагреву частиц кореньев петрушки и как следствие к уменьшению эффективности испарения.

Использование теплоносителя с температурой более 328 К, например 332 К приведет к повышенным энергозатратам и неполному использованию энергетического потенциала теплоносителя.

Анализ кривой сушки кореньев петрушки (см. чертеж, б) показывает, что продолжительность удаления осмотически и полиадсорбционно связанной влаги составляет 38 мин. Именно этим соображением и обоснован выбор продолжительности второго этапа - 38 мин.

При меньшей продолжительности второго этапа, например 34 мин, осмотически и полиадсорбционно связанная влага не успевала полностью испариться. При большей продолжительности второго этапа, например 44 мин, осмотически и полиадсорбционно связанная влага полностью испарялась, и дальнейший теплоподвод не являлся рациональным с энергетической точки зрения.

На третьем этапе коренья петрушки обрабатывают в плотном слое потоком теплоносителя (воздуха) с температурой 333 К и скоростью 0,6 м/с в течение 45 мин. Технологические параметры теплоносителя (температура 333 К и скорость 0,6 м/с) и продолжительность третьего этапа (45 мин) связаны между собой, и их выбор обусловлен тем, что они в комплексе направлены на удаление, в основном, моноадсорбционно связанной влаги. Для интенсивного удаления моноадсорбционно связанной влаги целесообразно повысить температуру теплоносителя и снизить его скорость. Поэтому наиболее целесообразно в этот момент сушки использовать теплоноситель со скоростью 0,6 м/с и температурой 333 К.

Использование теплоносителя со скоростью менее 0,6 м/с, например 0,3 м/с, приведет к снижению эффективности испарения моноадсорбционно связанной влаги.

Использование теплоносителя со скоростью более 0,6 м/с, например 0,9 м/с, приведет к тому, что теплоноситель незначительное время находился в контакте с частицами кореньев петрушки и не успеет отдать им свою теплоту: это вызовет повышенные энергозатраты на осуществление процесса сушки.

Использование теплоносителя с температурой менее 333 К, например 327 К приведет к недостаточно быстрому нагреву частиц кореньев петрушки и, как следствие, к уменьшению эффективности испарения.

Использование теплоносителя с температурой более 333 К, например 338 К, приведет к повышенным энергозатратам и неполному использованию энергетического потенциала теплоносителя.

Анализ кривой сушки кореньев петрушки (см. чертеж, б) показывает, что продолжительность удаления моноадсорбционно связанной влаги составляет 45 мин. Именно этим соображением и обоснован выбор продолжительности третьего этапа - 45 мин.

При меньшей продолжительности третьего этапа, например 30 мин, моноадсорбционно связанная влага не успевала полностью испариться. При большей продолжительности третьего этапа, например 50 мин, моноадсорбционно связанная влага полностью испарялась, и дальнейшие теплоподвод не являлся рациональным с энергетической точки зрения.

Выбор гидродинамического (скоростного) режима сушки кубиков кореньев петрушки воздухом (на первом этапе сушки скорость теплоносителя при сушке в плотном слое составляет 2,2 м/с в течение 12 мин, на втором этапе - 1,2 м/с в течение 38 мин; на третьем этапе - 0,6 м/с в течение 45 мин) был подобран экспериментально и зависел от характера изменения влажности кубиков кореньев петрушки при сушке. По мере высушивания влажность кубиков кореньев петрушки уменьшалась, их масса также становилась меньше. При сушке кореньев петрушки наблюдалась усадка, т.е. уменьшение размеров кубиков. Поэтому для равномерной обработки кубиков кореньев петрушки требовался регулируемый теплоподвод, который обеспечивался данным законом изменения скорости теплоносителя (см. чертеж, а, см. вид А, Б и В). Несоблюдение данного временного и скоростного режимов приводило либо к пересушиванию и подгоранию кореньев петрушки, либо, наоборот, к недосушиванию и получению продукта с повышенной влажностью, что являлось нарушением действующих ТУ.

Температурный режим сушки кубиков кореньев петрушки был подобран экспериментально и зависел от характера изменения влажности продукта при сушке. По мере высушивания влажность кубиков кореньев петрушки уменьшалась, их температура повышалась. Для того чтобы температура кореньев петрушки не превышала предельно допустимую температуру (выше которой наблюдалось терморазложение ценных питательных веществ: меланоидинообразование, термолиз и др.), требовалось постепенное и регулируемое изменение температуры теплоносителя для достижения равномерной обработки кубиков кореньев петрушки. Несоблюдение данного временного и температурного режимов приводило либо пересушиванию и терморазложению кореньев петрушки, либо, наоборот, к недосушиванию и получению продукта с повышенной влажностью, что являлось нарушением действующих технических условий.

На протяжении всего процесса сушки коренья петрушки подвергают перемешиванию в псевдоожиженном слое в течение 3,5 с, причем на первом этапе - через каждые 2,5 мин со скоростью 3,0 м/с; на втором - через 3,0 мин со скоростью 2,7 м/с; на третьем - через 4,5 мин со скоростью 1,6 м/с (см. чертеж, а). Применение вышеуказанных скоростей на разных этапах сушки позволяет добиться равномерного перемешивания в псевдоожиженном слое. Значения этих скоростей (3,0 м/с, 2,7 м/с, 1,6 м/с) установлено экспериментально. При этом поток теплоносителя турбулизирует слой продукта, перемешивает его и выравнивает среднюю влажность частиц кореньев петрушки по объему слоя. В результате соударений частиц кореньев петрушки при перемешивании также нарушаются газовые прослойки и ликвидируются застойные зоны. Использование псевдокипящего слоя для перемешивания частиц кореньев петрушки позволяет добиться более равномерной их сушки. Использование продолжительности перемешивания менее 3,5 с, например 2 с, не позволит равномерно перемешать слой частиц кореньев петрушки. Использование продолжительности перемешивания более 3,5 с, например 6 с, приведет к лишним, ненужным энергозатратам для перемешивания слоя частиц кореньев петрушки.

Использование разного временного интервала между перемешиваниями (2,5 мин - на первом этапе сушки, затем 3,0 мин - на втором этапе сушки и 4,5 мин - на третьем этапах сушки) обусловлено разной скоростью изменения адгезионных свойств кореньев петрушки. Если в начале сушки кубики кореньев петрушки из-за высокой влажности хорошо слипаются между собой, и их надо чаще перемешивать, чтобы предотвратить конгломерацию, то затем по мере испарения поверхностной влаги липкость их поверхностей снижается, поэтому необходимость в излишне частом перемешивании отпадает. Другим аргументом в поддержку предлагаемых временных интервалов перемешивания является разразные скорости нагрева (см. чертеж, в) кубиков кореньев петрушки: кубиков, находящихся на поверхности газораспределительной решетки, т.е. непосредственно контактирующих со свежим теплоносителем, и кубиков кореньев петрушки, находящихся в верхней части слоя. Разность между температурами этих слоев по мере высушивания снижается и необходимость частого перемешивания также отпадает. Данные временные интервалы были установлены экспериментально.

Таким образом, наилучшим вариантом сушки кореньев петрушки по всем качественным и энергетическим показателям является вышеприведенный способ с обоснованием каждого приведенного параметра. Это объясняется равномерностью сушки по всему объему кубиков петрушки и интенсивным испарением влаги с их поверхности. Достигается снижение скорости внутреннего теплопереноса в сравнении со скоростью перемещения влаги и ее испарения с поверхности кубиков кореньев петрушки этого размера.

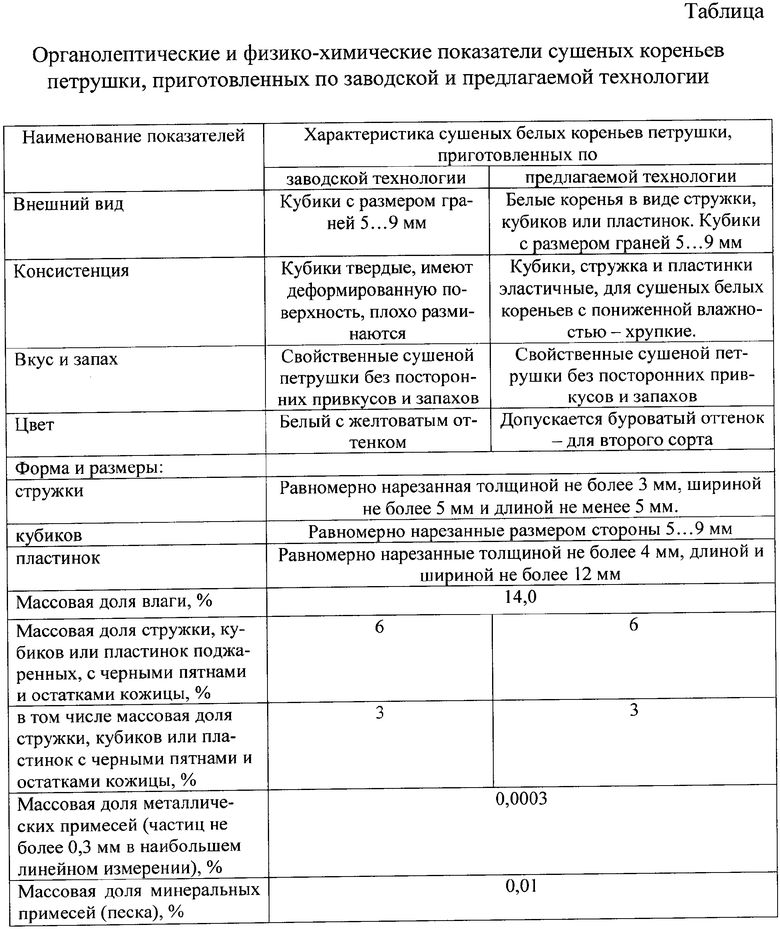

При этом нагрев кубиков кореньев петрушки происходит медленнее, чем из них испарится влага, что полностью исключает перегрев продукта и обеспечивает его высокое качество. С энергетической точки зрения предлагаемый вариант позволяет обеспечить наиболее рациональный расход электроэнергии на 1 кг получаемого продукта, что объясняется гидродинамикой процесса, изменяющейся во времени не только путем пульсирующего изменения скорости с чередованием интервалов времени сушки в плотном и псевдоожиженном слое, но и выбранным эквивалентным размером частиц. В этом случае перепад давления в слое продукта, соответствующий массовому и тепловому потоку теплоносителя для заданного режима обработки, обеспечивает минимальные энергозатраты на получение качественного продукта. Продолжительность сушки кореньев петрушки составляет 95 мин по предлагаемой технологии и 3,50...4,13 ч - по заводской. Качество сушеных кореньев должно соответствовать требованиям ГОСТ 16731-71 «Белые коренья петрушки, сельдерея, пастернака сушеные». Они были исследованы по органолептическим и физико-химическим показателям (см. таблицу).

Определение указанных показателей позволяет выявить структурные изменения в сушеных кореньях петрушки, происходящие в процессе ее сушки, и оценить качество полученного продукта.

Оценку эффективности способа производства сушеных кореньев петрушки по предлагаемой и заводской технологии проводили по величине удельных энергозатрат, приходящихся на 1 кг готовой продукции.

Величина удельных энергозатрат, приходящихся на 1 кг сушеных кореньев петрушки, приготовленного по заводской технологии, составляет 4850 кДж/кг. Величина удельных энергозатрат, приходящихся на 1 кг сушеных кореньев петрушки, приготовленного по предлагаемой технологии, составляет 4720 кДж/кг.

Таким образом, приведенный анализ показывает высокую тепловую эффективность предлагаемой технологии производства сушеных кореньев петрушки по сравнению с заводской технологией.

Предлагаемый способ производства сушеных кореньев петрушки имеет следующие преимущества:

- значительное сокращение продолжительности сушки с 3,50...4,13 ч в заводской технологии до 95 мин в предлагаемой;

- получение сушеных кореньев петрушки с более высоким содержанием ценных питательных веществ (белков, углеводов и др.);

- значительное сокращение энергозатрат на проведение процесса сушки кореньев петрушки.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПРОИЗВОДСТВА СУШЕНЫХ КОРЕНЬЕВ ПАСТЕРНАКА | 2007 |

|

RU2348158C1 |

| СПОСОБ ПРОИЗВОДСТВА СУШЕНЫХ КОРЕНЬЕВ СЕЛЬДЕРЕЯ | 2007 |

|

RU2348159C1 |

| СПОСОБ ПРОИЗВОДСТВА СУШЕНОГО ЧЕСНОКА | 2013 |

|

RU2538816C1 |

| СПОСОБ ПРОИЗВОДСТВА СУШЕНОЙ АЙВЫ | 2014 |

|

RU2565088C1 |

| СПОСОБ ПРОИЗВОДСТВА СУШЕНОЙ СВЕКЛЫ | 2003 |

|

RU2252565C1 |

| СПОСОБ ПРОИЗВОДСТВА СУШЕНЫХ ГРУШ | 2014 |

|

RU2560947C1 |

| СПОСОБ ПРОИЗВОДСТВА СУШЕНОГО ЦИКОРИЯ | 2003 |

|

RU2246840C1 |

| СПОСОБ ПРОИЗВОДСТВА СУШЕНОЙ МОРКОВИ | 2008 |

|

RU2348160C1 |

| СПОСОБ ПРОИЗВОДСТВА СУШЕНОЙ МОРКОВИ | 2003 |

|

RU2252564C1 |

| СПОСОБ ПРОИЗВОДСТВА СУШЕНОГО ГОРЬКОГО ПЕРЦА | 2012 |

|

RU2518733C1 |

Изобретение относится к овощесушильной и пищеконцентратной промышленности. Коренья петрушки моют, инспектируют, очищают щелочным способом, удаляют кожицу и отмывают щелочь, доочищают, режут. Затем сушку проводят в три временных этапа: на первом этапе порезанные коренья петрушки обрабатывают в плотном слое потоком теплоносителя (воздуха) с температурой 318 К и скоростью 2,2 м/с в течение 12 мин; на втором этапе - потоком теплоносителя (воздуха) с температурой 328 К и скоростью 1,2 м/с в течение 38 мин; на третьем этапе - потоком теплоносителя (воздуха) с температурой 333 К и скоростью 0,6 м/с в течение 45 мин. На протяжении всего процесса сушки коренья петрушки подвергают перемешиванию в псевдоожиженном слое в течение 3,5 с. Предлагаемый способ позволяет улучшить качество готового продукта и повысить тепловую эффективность процесса сушки за счет использования ступенчатых режимов сушки кореньев петрушки в плотном слое с использованием псевдоожижения для перемешивания. 1 табл., 1 ил.

Способ производства сушеных кореньев петрушки, включающий мойку, инспектирование, очистку щелочным способом, удаление кожицы и отмывку щелочи, доочистку, резку, сушку и инспектирование, отличающийся тем, что сушку проводят в три временных этапа: на первом этапе порезанные коренья петрушки обрабатывают в плотном слое потоком теплоносителя (воздуха) с температурой 318 К и скоростью 2,2 м/с в течение 12 мин; на втором этапе - потоком теплоносителя (воздуха) с температурой 328 К и скоростью 1,2 м/с в течение 38 мин; на третьем этапе - потоком теплоносителя (воздуха) с температурой 333 К и скоростью 0,6 м/с в течение 45 мин; на протяжении всего процесса сушки коренья петрушки подвергают перемешиванию в псевдоожиженном слое в течение 3,5 с, причем на первом этапе - через каждые 2,5 мин; на втором - через 3,0 мин; на третьем - через 4,5 мин.

| ГУЛЯЕВ В.Н | |||

| и др | |||

| Справочник технолога пищеконцентратного и овощесушильного производства | |||

| - М.: Легкая и пищевая промышленность, 1984, с.330-332 | |||

| СПОСОБ ПРОИЗВОДСТВА ОБЕЗВОЖЕННОГО РАСТИТЕЛЬНОГО СЫРЬЯ И СПОСОБ ПРИГОТОВЛЕНИЯ БЛЮД ИЗ НЕГО | 1998 |

|

RU2122333C1 |

| СПОСОБ ПРОИЗВОДСТВА СУШЕНОГО ТОПИНАМБУРА | 2004 |

|

RU2256379C1 |

| СПОСОБ ПРОИЗВОДСТВА СУШЕНОГО ЦИКОРИЯ | 2003 |

|

RU2246840C1 |

Авторы

Даты

2009-03-10—Публикация

2007-12-04—Подача