Изобретение относится к нефтегазодобывающей промышленности, в области бурения и ремонта нефтяных и газовых скважин для создания перфорационных каналов в обсадной колонне, цементном камне и горной породе.

Известно устройство для щелевой перфорации обсадной колонны (см. патент РФ №2039220, oпубл. 09.07.1995 г.), где описан способ создания щелевых каналов, включающий спуск гидромеханического перфоратора на колонне труб к месту перфорации, создание давления в трубах и образование щели путем возвратно-поступательного перфоратора совместно с перемещением поршневой системы (поршень-шток-поршень) двигателя перфоратора с гидромониторной насадкой, при этом образование щели осуществляют усилием, создаваемым перепадом давления рабочей жидкости в гидропорпшевой системе двигателя и межтрубном пространстве, а окончательное формирование щели перфорационного канала осуществляют гидромониторным эффектом струи рабочей жидкости при повышении давления в трубах после выхода режущего инструмента в виде раскатного ролика за пределы обсадной колонны.

Недостаток этого способа заключается в том, что для образования щели с целью преодоления сопротивления материала обсадной колонны требуется создание большого усилия на режущий инструмент - раскатный ролик и, соответственно, большей величины в трубах. Это приводит к аварийным ситуациям: заклиниванию прибора, поломке режущего инструмента.

Наиболее близким к описываемому изобретению по технической сущности является устройство для щелевой перфорации обсаженных скважин (см. патент РФ №2161697, опубл. 10.01.2001 г.), включающий спуск перфоратора на колонне труб к месту перфорации, создание внутри колонны рабочего давления с одновременным расхаживанием компоновки и осуществлением вдавливания раскатного ролика в стенку обсадной колонны.

Недостаток известного способа заключается в том, что при образовании щели на раскатном ролике также возникают большие усилия. Это приводит к необходимости применять рабочее давление большой величины в приборе, чем обуславливается невозможность применения способа перфорации высокопрочных обсадных колонн.

Цель изобретения - снижение усилий, затрачиваемых при образовании щели в стенке обсадной колонны, увеличение надежности работы перфоратора и расширение возможности применения способа щелевой перфорации обсадных колонн с более высокими прочностными характеристиками.

Это достигается в предлагаемом способе за счет возвратно-поступательного перемещения перфоратора с образованием щели в стенке обсадной колонны вначале большую часть толщины стенки обсадной колонны удаляют резанием стенки обсадной колонны, а гидромеханическую раскатку осуществляют на остатке толщины стенки обсадной колонны, для чего используют перфоратор с гидроцилиндром, поршень которого связан с раскатным инструментом, и дополнительным гидроцилиндром со строгательным инструментом, имеющим возможность дозированной подачи для резания стенки обсадной колонны циклами при повышении давления до первой расчетной величины и подъеме перфоратора, отсечения этого гидроцилиндра при повышении давления до второй расчетной величины для воздействия на поршень раскатного инструмента.

Для достижения названного технического результата предлагается устройство для гидромеханической щелевой перфорации обсадной колонны, которое содержит корпус с продольным вырезом, гидроцилиндр, подпружиненный полый шток с поршнем, гидромониторную насадку, раскатный инструмент, опорный ролик, в корпусе выполнены направляющий паз, в котором размещен строгальный инструмент с возможностью возвратно-поступательного перемещения в радиальном направлении, дополнительно продольный вырез, в котором размещены клиновой толкатель и устройство дозированной подачи строгального инструмента, выполненный в виде торцового кулачка с делительным механизмом, подвижно размещенным на оси корпуса, при этом периферийная часть торцового кулачка расположена в продольном вырезе строгального инструмента с возможностью их взаимодействия для ограничения хода строгального инструмента в направлении его подачи в зону резания, дополнительно гидроцилиндр, в котором размещен подпружиненный поршень, шток с упорным элементом, выполненным на его торце для взаимодействия с делительным механизмом в верхнем крайнем положении штока, при этом клиновой толкатель нижним концом жестко закреплен на штоке, а верхний конец толкателя, выполненный с уклоном по отношению к оси устройства, размещен в направляющем пазе, выполненном с тем же уклоном в теле строгального инструмента, причем подпоршневая полость дополнительного гидроцилиндра гидравлически связана с полостью рабочего давления через клапан-отсекатель и с внешним пространством через дроссельное отверстие.

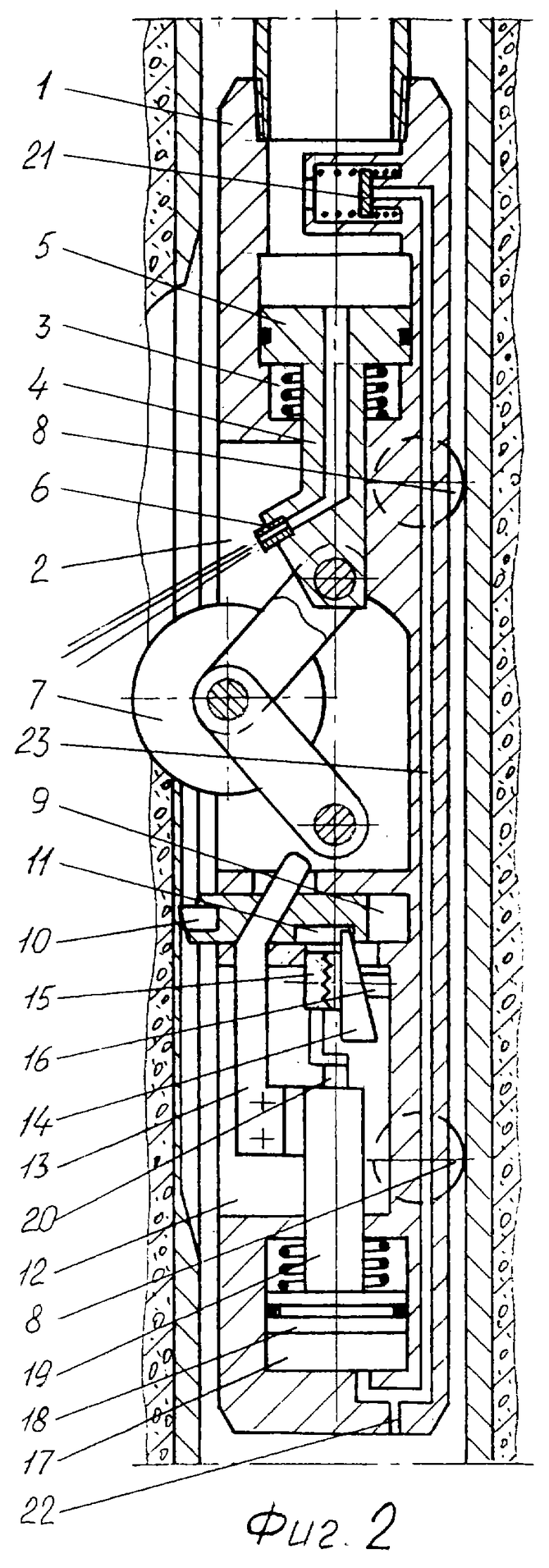

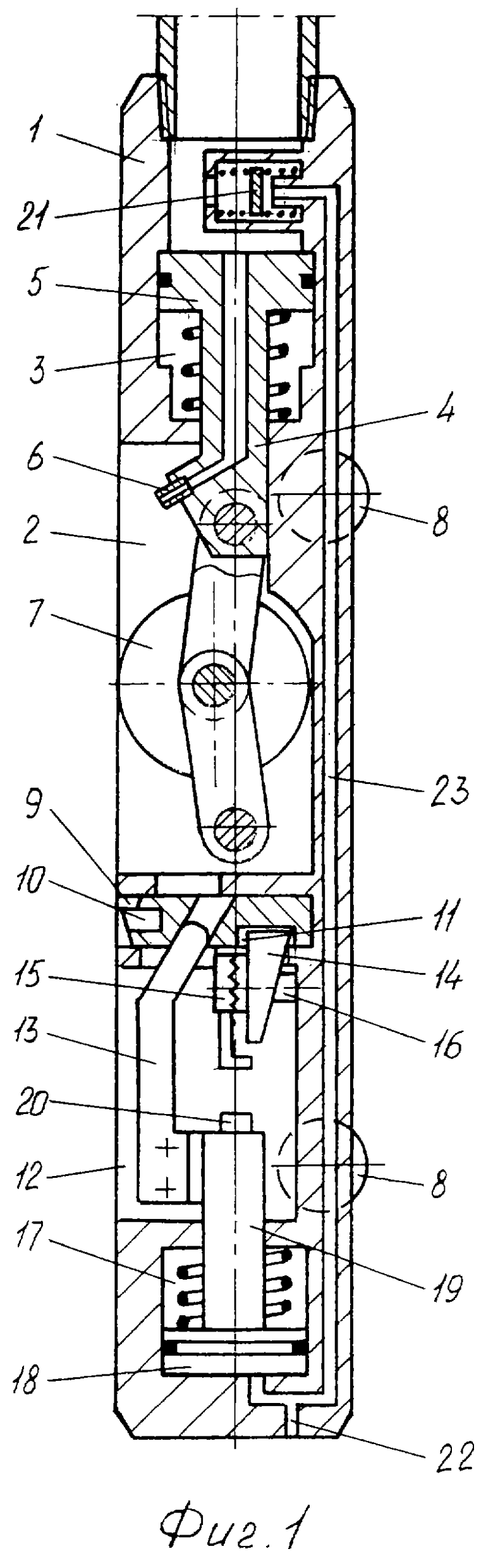

На фиг.1 представлено устройство для гидромеханической щелевой перфорации обсадной колонны в исходном положении, на фиг.2 - в рабочем положении, где позициями обозначено следующее: 1 - корпус; 2 - продольный вырез; 3 - гидроцилиндр; 4 - полый шток; 5 - поршень; 6 - гидромониторная насадка; 7 - раскатный инструмент; 8 - опорный ролик; 9 - направляющий паз строгального инструмента; 10 - строгальный инструмент; 11 - продольный вырез строгального инструмента; 12 - дополнительный продольный вырез; 13 - клиновой толкатель; 14 - торцовый кулачок и 15 делительный механизм устройства дозированной подачи строгального инструмента; 16 - ось корпуса; 17 - дополнительный гидроцилиндр; 18 - поршень и 19 - шток дополнительного гидроцилиндра; 20 - упорный элемент; 21 - клапан-отсекатель; 22 - дроссельное отверстие и 23 - канал для сообщения подпоршневой полости дополнительного гидроцилиндра соответственно с внешним пространством и с полостью рабочего давления.

Предложенное устройство работает следующим образом. Устройство спускают в скважину на насосно-компрессорных трубах (НКТ) в заданную зону перфорации. Создают в колонне НКТ рабочее давление жидкости первой расчетной величины, при которой поршень 5 со штоком 4 перемещают раскатный инструмент 7 до упора в обсадную колонну, с заданным расчетным усилием, вследствие чего корпус 1 перемещается в противоположную сторону до упора опорных роликов 8 в обсадную колонну. Одновременно давление жидкости передается через нормально открытый клапан-отсекатель 21 по каналу 23 в подпоршневую полость гидроцилиндра 17. Поршень 18, преодолевая усилие пружины, со штоком 19, клиновым толкателем 13 и упорным элементом 20 перемещается до взаимодействия последнего с делительным механизмом 15. Делительный механизм в свою очередь передает вращение вокруг оси 16 корпус 1 торцовому кулачку 14 на первый задний делительный угол, а клиновой толкатель 13, взаимодействуя со строгальным инструментом, осуществляет первую дозированную подачу его в сторону зоны резания, при этом дозирование подачи ограничивается упором кромки продольного выреза 11 строгального инструмента в профиль торцового кулачка 14. Затем осуществляют подъем колонны НКТ на высоту, соответствующую заданной длине щели в стенке обсадной колонны, при этом строгальный инструмент удаляет первый слой материала заданной величины (глубины резания) основной части толщины стенки обсадной колонны. После этого опускают устройство в исходное положение, сбрасывают на короткое время давление в трубах. В это время под действием пружины поршень 18, шток 19, клиновой толкатель 13 и, соответственно, строгальный инструмент 10 перемещаются в исходное положение.

После восстановления давления жидкости в трубах первой расчетной величины поршень 18, шток 19, клиновой толкатель 13 и упорный элемент 20 вновь перемещаются до взаимодействия последнего с делительным механизмом 15. В результате происходит очередное переключение торцового кулачка 14 на второй заданный делительный угол, а профиль кулачка увеличивает, соответственно, подачу строгального инструмента в сторону зоны резания посредством воздействия на него клинового толкателя 13. При подъеме колонны НКТ строгальный инструмент удаляет второй слой материала заданной величины (глубины резания). Таким образом цикл повторяется до полного удаления основной части толщины стенки обсадной колонны. Для удаления остатка толщины стенки с последующим разрушением цементного камня в колонне НКТ создают повышенное давление жидкости второй расчетной величины, при которой закрывается клапан 21, отсекая подпоршневую полость гидроцилиндра 17 от полости рабочего давления. В результате давление в подпоршневой полости сбрасывается через дроссельное отверстие 22 во внешнее пространство. Под действием возвратной пружины поршень 18, шток 19, клиновой толкатель 13 и, соответственно, строгальный инструмент 10 перемещаются в исходное положение. Повышенное рабочее давление, созданное в колонне НКТ, воздействует на поршень 5 гидроцилиндра 3, в связи с чем, соответственно, на раскатном инструменте 7 возникает повышенное заданное расчетное усилие, с которым он воздействует на обсадную колонну и которое является достаточным для продавливания остатка толщины стенки обсадной колонны, а затем для разрушения заколонного цементного камня. Посредством возратно-поступательного перемещения перфоратора заканчивают образование щели в стенке обсадной колонны.

Когда раскатный инструмент выйдет за пределы обсадной колоны, в НКТ создается повышенное давление и реализуется гидромониторный эффект струи жидкости, вытекающей из насадки 6 с большой скоростью, которая, разливая цементный камень и горную породу, формирует перфорационный канал.

Для прекращения операции останавливают прокачку рабочей жидкости. При этом давление в системе падает и усилием пружины поршень 5 с полым штоком 4 возвращается в исходное положение, выводя из щели раскатный инструмент 7. Устройство полностью переходит в исходное положение. После этого устройство поднимают на поверхность.

Технико-экономические преимущества способа:

снижение давления в трубах НКТ, снижение усилий, затрачиваемых при образовании щели в стенке обсадной колонны, увеличение надежности работы перфоратора и расширение возможности применения способа щелевой перфорации обсадных колонн с более высокими прочностными характеристиками.

Источники информации

1. Патент РФ №2039220, кл. Е 21 В 43/114.

2. Патент РФ №2161697, кл. Е 21 В 43/114.

Изобретение относится к нефтегазодобывающей промышленности. Обеспечивает повышение производительности процесса перфорации. Сущность изобретения: по способу производят раскатку обсадной колонны раскатным инструментом с образованием щели. Согласно изобретению вначале большую часть толщины стенки обсадной колонны удаляют резанием, а гидромеханическую раскатку осуществляют на остатке толщины стенки обсадной колонны. Для этого используют перфоратор с гидроцилиндром, поршень которого связан с раскатным инструментом, и дополнительным гидроцилиндром со строгальным инструментом. Устройство содержит корпус, гидроцилиндр, подпружиненный полый шток с поршнем, гидромониторную насадку, раскатный инструмент, опорный ролик. Согласно изобретению в корпусе выполнен направляющий паз, в котором размещен строгальный инструмент. В корпусе дополнительно выполнен вырез, в котором размещены клиновой толкатель и устройство дозированной подачи строгального инструмента, выполненного в виде торцового кулачка с делительным механизмом. Строгальный инструмент выполнен с возможностью ограничения хода. Дополнительно выполнен гидроцилиндр, в котором размещен подпружиненный поршень, шток с упорным элементом, выполненным для взаимодействия с делительным механизмом. Подпоршневая полость дополнительного гидроцилиндра гидравлически связана с полостью рабочего давления и с внешним пространством, 2 н.п. ф-лы, 2 ил.

| УСТРОЙСТВО ДЛЯ ЩЕЛЕВОЙ ПЕРФОРАЦИИ ОБСАЖЕННЫХ СКВАЖИН | 1999 |

|

RU2161697C2 |

| УСТРОЙСТВО ДЛЯ ЩЕЛЕВОЙ ПЕРФОРАЦИИ ОБСАЖЕННЫХ СКВАЖИН | 1998 |

|

RU2151858C1 |

| МЕХАНИЗМ ВЫРЕЗКИ ОКОН В ОБСАДНЫХ ТРУБАХ | 1994 |

|

RU2087683C1 |

| УСТРОЙСТВО ДЛЯ ОБРАЗОВАНИЯ ЩЕЛЕЙ В СТЕНКАХ СКВАЖИНЫ | 1990 |

|

RU2030563C1 |

| СКВАЖИННЫЙ ПЕРФОРАТОР | 1990 |

|

RU2007549C1 |

| US 4119151 А, 10.10.1978 | |||

| US 4220201 А, 02.09.1980. | |||

Авторы

Даты

2005-06-20—Публикация

2004-02-05—Подача