Изобретение относится к нефтегазодобывающей промышленности при вскрытии пластов в обсаженных скважинах.

Известен скважинный перфоратор (см. патент РФ №2007549, 15.02.1994 г.), где описан способ образования щелевого канала в обсадной колонне, включающий создание давления рабочей жидкости в трубах для обеспечения работы механизмов фиксации корпуса перфоратора, привода режущего инструмента и подачи режущего узла и образование щели путем прорезания колонны и цементного кольца за колонной с помощью вращающейся цепной фрезы, размещенной на станине.

К недостаткам способа относятся:

а) фиксированное положение перфоратора на обсадной колонне существенно ограничивает возможность получения щели в стенке колонны больших размеров по длине;

б) конструкция цепной фрезы, выполненная в виде связанных между собой режущих элементов и замкнутой цепи, является достаточно сложной конструкцией. Кроме этого, цепь как гибкий элемент не может обеспечить стабильность работы фрезы.

Известены другие способ и устройство для щелевой перфорации обсадной колонны нефтяных и газовых скважин, принятые за прототип (см. патент РФ №2315177, 20.01.2008 г.)

В этом способе скважинной щелевой перфорации обсадной колонны образование щели в стенке обсадной колонны, цементном кольце за обсадной колонной и продуктивном пласте осуществляют вращающимся режущим инструментом в виде дисковой фрезы последовательным перемещением последнего, в начале - в радиальном направлении относительно обсадной колонны с дозированной подачей режущего инструмента, а затем - в вертикальном направлении перемещением перфоратора с расчетной скоростью его подачи на заданное расстояние, для чего используют перфоратор с гидроцилиндром, поршень которого связан механически с вращающимся режущим инструментом и гидравлически - с полостью рабочего давления через гидравлическое сопротивление, при этом перфоратор имеет возможность перемещения в вертикальном направлении относительно обсадной колонны с расчетной скоростью на заданное расстояние за счет устьевого подъемного механизма. Устройство для скважинной щелевой перфорации содержит составной корпус, в котором расположены режущий узел, состоящий из двух плоских коромысел, подвижно установленных на оси корпуса, цепной передачи и кинематически связанной с ней дисковой фрезы, механизмы привода и подачи режущего узла, опорные элементы корпуса, имеющие возможность взаимодействия с стенкой обсадной колонны во время работы перфоратора.

К недостаткам способа относятся:

а) первый этап последовательного перемещения вращающейся дисковой фрезы - дозированная радиальная подача фрезы в сторону стенки обсадной колонны - является ненадежным, т.к. врезание фрезы в стенку обсадной колонны предполагается осуществлять при неподвижном положении корпуса перфоратора относительно обсадной колонны;

б) применение устьевого подъемного механизма для обеспечения дозированной подачи перфоратора при его возвратно-поступательном перемещении невозможно.

Целью изобретения является устранение указанных недостатков с помощью создания способа и устройства для скважинной щелевой перфорации обсадной колонны, обеспечивающих надежность формообразования щели и работы устройства.

Поставленная цель достигается тем, что в известном способе скважинной щелевой перфорации обсадной колонны, цементного кольца за обсадной колонной и продуктивного пласта скважины вращающимся режущим инструментом, выполненным в виде дисковой фрезы и имеющим возможность перемещения в радиальном направлении с дозированной подачей в сторону стенки обсадной колонны и с расчетной скоростью его подачи в вертикальном направлении относительно обсадной колонны на заданное расстояние, в отличие от прототипа образование щели в стенке обсадной колонны, цементном кольце за обсадной колонной и продуктивном пласте скважины осуществляют перемещением оси вращающейся дисковой фрезы в плоскости щелеобразования по заданной траектории с одновременным возвратно-поступательным перемещением перфоратора в вертикальном направлении относительно обсадной колонны с расчетной скоростью, при этом во время спуска перфоратора от его верхнего конечного положения до нижнего конечного положения ось вращающейся дисковой фрезы одновременно перемещают от ее верхней исходной точки траектории в начале - под углом к образующей стенки обсадной колонны, осуществляя при этом плавное врезание фрезы последовательно в стенку обсадной колонны, цементное кольцо за обсадной колонной и продуктивный пласт скважины, до точки траектории, на которой врезание фрезы завершают и от которой в дальнейшем ось фрезы продолжают перемещать в вертикальном направлении до нижней конечной точки траектории, осуществляя при этом фрезерование одновременно стенки обсадной колонны, цементного кольца за обсадной колонной и продуктивного пласта на полученной после врезки глубине щели, а во время подъема перфоратора от его нижнего конечного положения до верхнего конечного положения ось вращающейся фрезы одновременно перемещают в вертикальном направлении от ее нижней конечной точки траектории до верхней конечной точки траектории, причем на участке траектории от точки завершения врезания фрезы до верхней конечной точки продолжают фрезерование остатка стенки обсадной колонны, цементного кольца за обсадной колонной и продуктивного пласта на этом участке, для чего используют перфоратор с гидроцилиндром, поршень которого связан механически с вращающейся дисковой фрезой и гидравлически с подпоршневой стороны - с полостью рабочего давления, с надпоршневой стороны - с межтрубным пространством через гидравлическое сопротивление, служащее для дозированной подачи жидкости из надпоршневой полости гидроцилиндра в затрубное пространство во время воздействия рабочего давления жидкости на поршень с подпоршневой стороны, и приводной гидроцилиндр, за счет которого осуществляют возвратно-поступательное дозированное перемещение перфоратора в вертикальном направлении относительно обсадной колонны с расчетной скоростью его подачи на расстояние, лимитируемое ходом поршня приводного гидроцилиндра. Кроме того, поставленная цель достигается тем, что в известном устройстве для скважинной щелевой перфорации обсадной колонны, содержащем составной корпус с продольным вырезом, механизмом подачи дисковой фрезы, приводом фрезы и опорными роликами корпуса, при этом в продольном вырезе размещен передаточный механизм дисковой фрезы, расположенный между двумя плоскими коромыслами, шарнирно установленных на оси корпуса с возможностью вращательно-колебательного движения, в отличие от прототипа передаточный механизм дисковой фрезы выполнен в виде трехступенчатой конически-цилиндрической зубчатой передачи, блок шестерен которой установлен подвижно на оси корпуса совместно с плоскими коромыслами, а зубчатое колесо последней ступени связано соосно с дисковой фрезой, установленных в свою очередь подвижно на общей оси плоских коромысел, в продольном вырезе корпуса дополнительно размещены отжимной ролик с возможностью его взаимодействия со стенкой обсадной колонны во время работы перфоратора, механизм подачи отжимного ролика в виде гидроцилиндра, установленного шарнирно на верхней оси корпуса, с подпружиненным поршнем со штоком, на конце которого размещена ось подвижно установленного на ней отжимного ролика, и рычага, шарнирно связанного одним концом с осью отжимного ролика, а другим - с нижней осью корпуса, над корпусом перфоратора размещен приводной гидроцилиндр, содержащий корпус с верхним и нижним переводниками, поршень с встроенным внутри него реверсивным переключателем и двухсторонним относительно положения поршня и связанным с ним полым штоком, к нижнему концу которого присоединен корпус перфоратора, а верхний конец расположен в полости насосно-компрессорных труб, при этом нижний переводник снабжен фиксатором с возможностью взаимодействия его с нижним концом полого штока для фиксации перфоратора в его исходном рабочем положении, а верхним переводником устройство присоединено к колонне насосно-компрессорных труб, причем диаметр верхней стороны полого штока меньше диаметра нижней стороны полого штока, а гидравлические полости над поршнем и под поршнем сообщены с межтрубной полостью через гидравлические сопротивления в виде дроссельных каналов, отжимной ролик размещен относительно оси перфоратора на одной стороне с дисковой фрезой, а опорные ролики, установленные подвижно каждый на своей оси корпуса, размещены на противоположной стороне, при этом в нижней части корпуса расположена пара опорных роликов, равномерно удаленных друг от друга на заданные углы от плоскости размещения отжимного ролика, а в верхней части корпуса расположен один опорный ролик в той же плоскости размещения отжимного ролика.

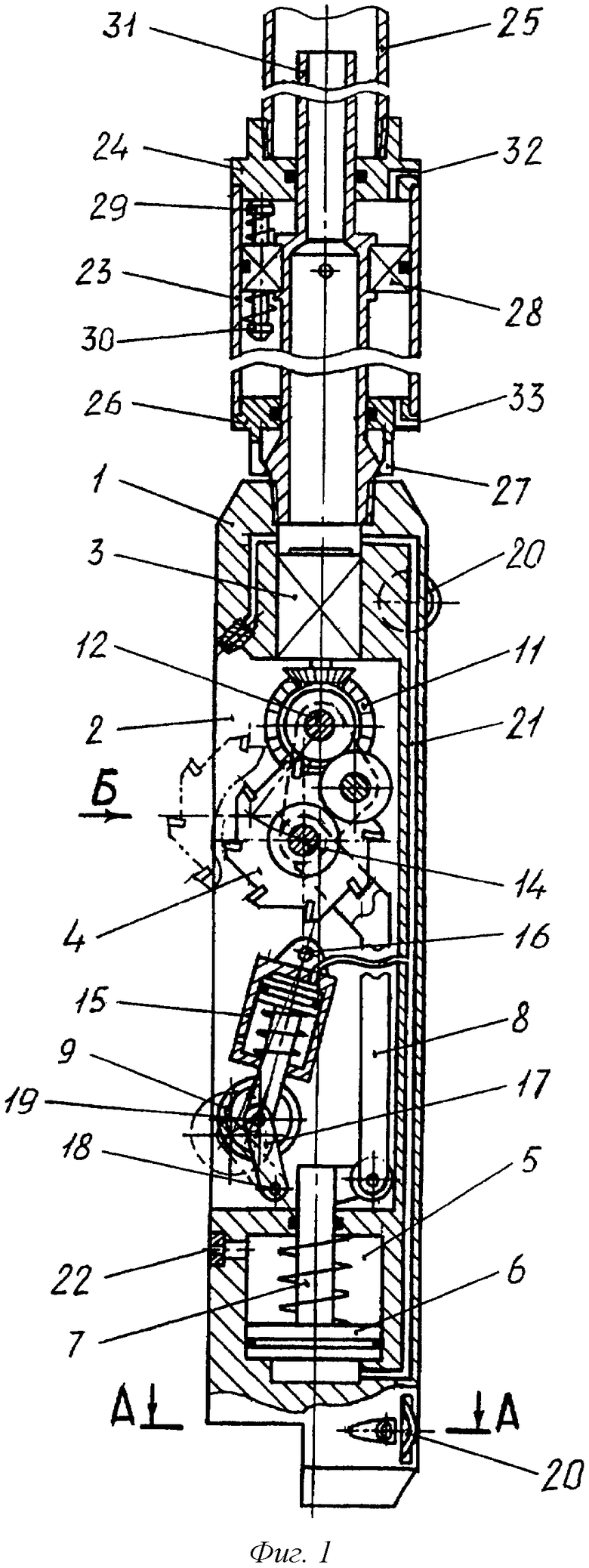

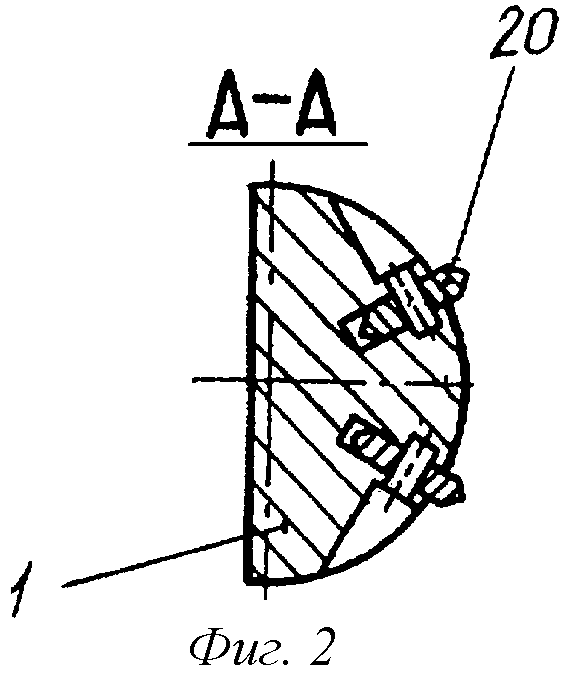

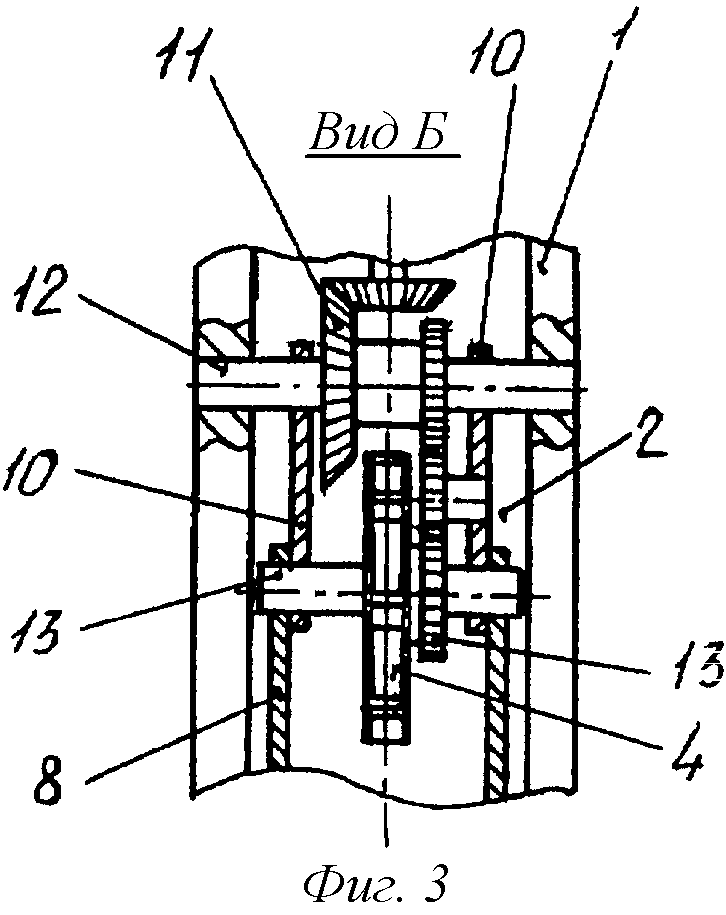

На фиг.1 представлено устройство для щелевой перфорации обсадной колонны в исходном положении, на фиг.2 - опорные ролики по сечению А-А; на фиг.3 - передаточный механизм дисковой фрезы от гидравлического двигателя; на фиг.4 - траектория перемещения оси вращающейся дисковой фрезы во время работы перфоратора относительно обсадной колонны сверху вниз и снизу вверх.

Устройство содержит составной корпус 1 с продольным вырезом 2, привод 3 дисковой фрезы 4, механизм подачи дисковой фрезы, размещенный в нижней части корпуса 1 и состоящий из гидроцилиндра 5 с подпружиненным поршнем 6 со штоком 7 и пары тяг 8, шарнирно соединенных со штоком 7 и расположенных в продольном вырезе 2 корпуса 1. Кроме этого, в продольном вырезе 2 размещены передаточный механизм дисковой фрезы 4 от привода 3 и механизм подачи отжимного ролика 9. Передаточный механизм состоит из двух плоских коромысел 10 и трехступенчатой конически-цилиндрической зубчатой передачи. Плоские коромысла 10 верхним концом шарнирно и блок шестерен 11 зубчатой передачи подвижно установлены на общей оси 12 корпуса 1. Зубчатое колесо 13, связанное с дисковой фрезой 4, установлено подвижно на оси 14 коромысел 10. Посредством этой же оси 14 шарнирно присоединены к плоским коромыслам 10 тяги 8 механизма подачи дисковой фрезы 4.

Механизм подачи отжимного ролика 9 состоит из гидроцилиндра 15, установленного шарнирно на верхней оси 16 корпуса 1, с подпружиненным поршнем со штоком и рычага 17, шарнирно связанного верхним концом с осью 19 отжимного ролика 9, а другим концом - с нижней осью 18 корпуса 1.

Кроме этого, на корпусе 1 с противоположной стороны от отжимного ролика 9 расположены каждый на своих осях три опорных ролика 20, при этом в нижней части корпуса 1 расположена пара опорных роликов, равномерно удаленных друг от друга на заданные углы от плоскости размещения отжимного ролика 9, а в верхней части корпуса 1 расположен один опорный ролик в той же плоскости размещения отжимного ролика 9. Подпоршневые полости гидроцилиндров 5 и 15 имеют гидравлическую связь с рабочей полостью посредством выполненного в теле корпуса 1 канала 21. Надпоршневая полость гидроцилиндра 5 имеет гидравлическое сообщение с межтрубным пространством через дроссельное отверстие 22.

Над корпусом 1 перфоратора размещен приводной гидроцилиндр 23, содержащий верхний переводник 24, которым устройство присоединено к насосно-компресорным трубам 25, нижний переводник 26 с фиксатором 27, поршень 28 с встроенным внутри него реверсивным переключателем, имеющим верхний толкатель 29 и нижний толкатель 30, и двусторонний относительно положения поршня 28 и связанный с ним полый шток 31, к нижнему концу полого штока 31 присоединен корпус 1 перфоратора, а верхний конец расположен в полости насосно-компрессорных труб 25. Причем диаметр верхней стороны полого штока меньше диаметра нижней стороны полого штока. Гидравлические полости над поршнем и под поршнем приводного гидроцилиндра 23 сообщены с межтрубным пространством через дроссельные каналы 32 и 33 соответственно.

Устройство работает следующим образом.

На колонне насосно-компрессорных труб (НКТ) 25 устройство спускают в скважину к месту перфорации. Все механизмы устройства находятся в исходном положении, как показано на фиг.1. В колонне НКТ создают рабочее давление жидкости, при котором давление передается одновременно на гидродвигатель 3 и по каналу 21 в подпоршневые полости гидроцилиндров 5 и 15 и в надпоршневую полость приводного гидроцилиндра 23 через реверсивный переключатель поршня 28. От воздействия давления жидкости одновременно начинают работу гидродвигатель 3, механизмы подачи дисковой фрезы 4 и отжимного ролика 9 и приводной гидроцилиндр 23. В результате этого через коническо-цилиндрическую зубчатую передачу получает вращение дисковая фреза 4, поршень 6, воздействуя через шток 7, пары тяг 8 и ось 14 на плоские кулисы 10, осуществляет дозированную подачу вращающейся дисковой фрезы 4 в сторону стенки обсадной колонны, поршень со штоком гидроцилиндра 15 осуществляет подачу отжимного ролика 9 в сторону стенки обсадной колонны и поршень 28 с полым штоком 31 приводного гидроцилиндра 23, освободившись от фиксатора 27, вместе с перфоратором осуществляют дозированное перемещение сверху вниз относительно обсадной колонны и, соответственно, колонны НКТ.

Дозированное перемещение поршня 28 с полым штоком 31 обеспечивается за счет дозированного перетока жидкости из подпоршневой полости гидроцилиндра 23 в межтрубное пространство через дроссельный канал 33. Суммарное усилие на перемещение компоновки сверху вниз получают от воздействия давления жидкости одновременно на рабочую площадь поршня 28 сверху и площадь сечения верхней стороны полого штока 31. Дозированная подача вращающейся дисковой фрезы 4 в сторону стенки обсадной колонны обеспечивается за счет дозированного перетока жидкости из надпоршневой полости гидроцилиндра 5 в межтрубное пространство через дроссельное отверстие 22.

Ввиду отсутствия в гидросистеме механизма подачи отжимного ролика 9 гидравлического сопротивления, время, затрачиваемое на подачу отжимного ролика до его взаимодействия со стенкой обсадной колонны с последующим фиксированием совместно с опорными роликами 20 перфоратора в обсадной колонне, достаточно малое, чем обеспечивается стабильно-устойчивое перемещение перфоратора в обсадной колонне еще до начала резания.

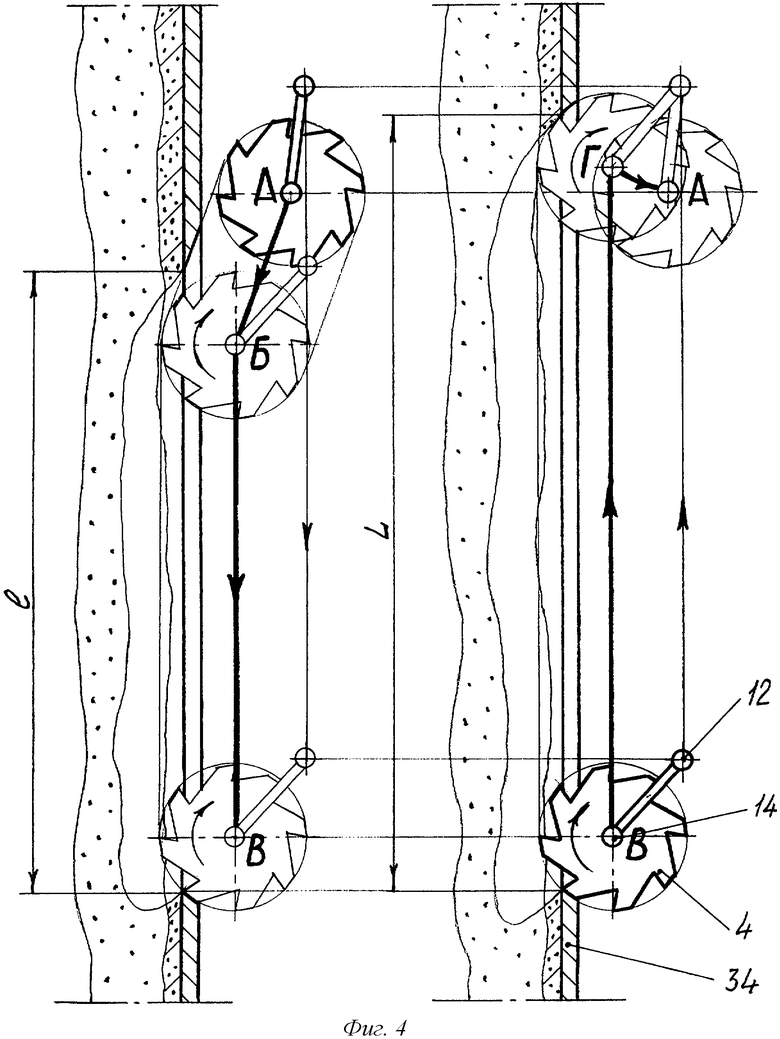

Во время дозированного перемещения перфоратора от верхнего конечного до нижнего конечного положения в вертикальном направлении с одновременной дозированной подачей вращающейся дисковой фрезы 4 в сторону стенки обсадной колонны ось 14 фрезы перемещается по траектории под углом к образующей стенки обсадной колонны 34 от точки А до точки Б (см. фиг.4). При этом осуществляется врезание фрезы последовательно в стенку обсадной колонны, цементное кольцо за обсадной колонной и продуктивный пласт на заданную глубину, а дозированная подача дисковой фрезы в сторону стенки обсадной колонны на этом завершается. На следующем этапе перемещения перфоратора ось 14 дисковой фрезы 4 перемещается по траектории от точки Б до точки В с фрезерованием одновременно стенки обсадной колонны, цементного кольца за обсадной колонной и продуктивного пласта на той же глубине, дополнительно осуществляя при этом гидромониторный размыв горной породы продуктивного пласта.

В нижнем конечном положении поршня 28 с полым штоком 31 гидроцилиндра 23 и, соответственно, перфоратора нижний толкатель 30 реверсивного переключателя, взаимодействуя с торцом переводника 26, переключает направление перемещения компоновки снизу вверх. Жидкость под давлением поступает из полости НКТ через реверсивный переключатель поршня 28 в подпоршневую полость гидроцилиндра 23. Дозированное вытеснение жидкости из надпоршневой полости при этом осуществляют через дроссельный канал 32. Так как рабочая площадь снизу поршня 28 больше площади сечения верхней стороны полого штока 31, то разность усилий от воздействия давления жидкости на эти площади будет направлена вверх.

Во время перемещения перфоратора от нижнего конечного положения до верхнего конечного положения ось 14 вращающейся фрезы 4 одновременно перемещают вверх от нижней точки траектории В до верхней точки траектории Г с продолжением гидромониторного размыва горной породы, причем на участке траектории от точки Б до точки Г производят фрезерование остатка стенки обсадной колонны, цементного кольца и продуктивного пласта.

В верхнем конечном исходном положении перфоратора после взаимодействия верхнего толкателя 29 с торцом переводника 24 и одновременной фиксации фиксатором 27 полого штока 31 гидроцилиндра 23 давление в НКТ сбрасывают. Под действием возвратных пружин возвращаются в исходное положение поршень 6 и, соответственно, дисковая фреза 4 по траектории от точки Г до исходной точки А и поршень со штоком гидроцилиндра 15 с отжимным роликом 9. Затем осуществляют подъем компоновки на поверхность скважины.

Таким образом, способ и устройство для его осуществления позволяют обеспечивать стабильную и надежную работу при образовании щели в обсадной колонне скважины.

Источники информации

1. Патент РФ №2007549, кл. E21B 43/114.

2. Патент РФ №2315177, кл. E21B 43/114.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ СКВАЖИННОЙ ЩЕЛЕВОЙ ПЕРФОРАЦИИ ОБСАДНОЙ КОЛОННЫ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2006 |

|

RU2315177C1 |

| СПОСОБ СКВАЖИННОЙ ЩЕЛЕВОЙ ПЕРФОРАЦИИ ОБСАДНОЙ КОЛОННЫ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2009 |

|

RU2397317C1 |

| СПОСОБ ГИДРОМЕХАНИЧЕСКОЙ ЩЕЛЕВОЙ ПЕРФОРАЦИИ ОБСАДНОЙ КОЛОННЫ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2004 |

|

RU2254451C1 |

| ГИДРОМЕХАНИЧЕСКИЙ СКВАЖИННЫЙ ПЕРФОРАТОР | 2006 |

|

RU2330941C2 |

| ГИДРОМЕХАНИЧЕСКИЙ СКВАЖИННЫЙ ПЕРФОРАТОР | 2001 |

|

RU2182221C1 |

| СПОСОБ ВСКРЫТИЯ ПРОДУКТИВНЫХ ПЛАСТОВ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2002 |

|

RU2254450C2 |

| УСТРОЙСТВО ДЛЯ ЩЕЛЕВОЙ ПЕРФОРАЦИИ ОБСАЖЕННОЙ СКВАЖИНЫ | 2011 |

|

RU2473789C1 |

| ПЕРФОРАТОР ГИДРОМЕХАНИЧЕСКИЙ ЩЕЛЕВОЙ | 2010 |

|

RU2422625C1 |

| СКВАЖИННЫЙ ПЕРФОРАТОР | 1990 |

|

RU2007549C1 |

| СЕКТОРНЫЙ СПОСОБ ЩЕЛЕВОЙ ГИДРОМЕХАНИЧЕСКОЙ ПЕРФОРАЦИИ СКВАЖИНЫ | 2007 |

|

RU2369728C2 |

Изобретение относится к нефтегазодобывающей промышленности при вскрытии пластов в обсаженных скважинах. Технический результат - стабильность и надежность работ при образовании щели в обсадной колонне. Способ скважинной щелевой перфорации обсадной колонны, цементного кольца за обсадной колонной и продуктивного пласта скважины вращающимся режущим инструментом, выполненным в виде дисковой фрезы и имеющим возможность перемещения в радиальном направлении с дозированной подачей в сторону стенки обсадной колонны и с расчетной скоростью его подачи в вертикальном направлении относительно обсадной колонны на заданное расстояние. Образования щели в стенке обсадной колонны, цементном кольце за обсадной колонной и продуктивном пласте скважины осуществляют перемещением оси вращающейся дисковой фрезы в плоскости преобразования по заданной траектории с одновременным возвратно-поступательным перемещением перфоратора в вертикальном направлении относительно обсадной колонны с расчетной скоростью. При этом во время спуска перфоратора от его верхнего конечного положения до нижнего конечного положения ось вращающейся дисковой фрезы одновременно перемещают от ее верхней исходной точки траектории в начале под углом к образующей стенки обсадной колонны, осуществляя при этом плавное врезание фрезы последовательно в стенку обсадной колонны, цементное кольцо за обсадной колонной и продуктивный пласт скважины, до точки траектории, на которой врезание фрезы завершают и от которой в дальнейшем ось фрезы продолжают перемещать в вертикальном направлении до нижней конечной точки траектории, осуществляя при этом фрезерование одновременно стенки обсадной колонны, цементного кольца за обсадной колонной и продуктивного пласта на полученной после врезания глубине щели. Во время подъема перфоратора от его нижнего конечного положения до верхнего конечного положения ось вращающейся фрезы одновременно перемещают в вертикальном направлении от ее нижней конечной точки траектории до верхней конечной точки траектории, причем на участке траектории от точки завершения врезания фрезы до верхней конечной точки продолжают фрезерование остатка стенки обсадной колонны, цементного кольца за обсадной колонной и продуктивного пласта на этом участке. Для этого используют перфоратор с гидроцилиндром, поршень которого связан механически с вращающейся дисковой фрезой и гидравлически с подпоршневой стороны - с полостью рабочего давления, с надпоршневой стороны - с межтрубным пространством через гидравлическое сопротивление, служащее для дозированной подачи жидкости из надпоршневой полости гидроцилиндра в затрубное пространство во время воздействия рабочего давления жидкости на поршень с подпоршневой стороны, и приводной гидроцилиндр. При этом за счет приводного гидроцилиндра осуществляют возвратно-поступательное дозированное перемещение перфоратора в вертикальном направлении относительно обсадной колонны с расчетной скоростью его подачи на расстояние, лимитируемое ходом поршня приводного гидроцилиндра. 2 н. и 2 з.п. ф-лы, 4 ил.

1. Способ скважинной щелевой перфорации обсадной колонны, цементного кольца за обсадной колонной и продуктивного пласта скважины вращающимся режущим инструментом, выполненным в виде дисковой фрезы и имеющим возможность перемещения в радиальном направлении с дозированной подачей в сторону стенки обсадной колонны и с расчетной скоростью его подачи в вертикальном направлении относительно обсадной колонны на заданное расстояние, отличающийся тем, что образование щели в стенке обсадной колонны, цементном кольце за обсадной колонной и продуктивном пласте скважины осуществляют перемещением оси вращающейся дисковой фрезы в плоскости щелеобразования по заданной траектории с одновременным возвратно-поступательным перемещением перфоратора в вертикальном направлении относительно обсадной колонны с расчетной скоростью, при этом во время спуска перфоратора от его верхнего конечного положения до нижнего конечного положения ось вращающейся дисковой фрезы одновременно перемещают от ее верхней исходной точки траектории в начале - под углом к образующей стенки обсадной колонны, осуществляя при этом плавное врезание фрезы последовательно в стенку обсадной колонны, цементное кольцо за обсадной колонной и продуктивный пласт скважины до точки траектории, на которой врезание фрезы завершают и от которой в дальнейшем ось фрезы продолжают перемещать в вертикальном направлении до нижней конечной точки траектории, осуществляя при этом фрезерование одновременно стенки обсадной колонны, цементного кольца за обсадной колонной и продуктивного пласта на полученной после врезания глубине щели, а во время подъема перфоратора от его нижнего конечного положения до верхнего конечного положения ось вращающейся фрезы одновременно перемещают в вертикальном направлении от ее нижней конечной точки траектории до верхней конечной точки траектории, причем на участке траектории от точки завершения врезания фрезы до верхней конечной точки продолжают фрезерование остатка стенки обсадной колонны, цементного кольца за обсадной колонной и продуктивного пласта на этом участке, для чего используют перфоратор с гидроцилиндром, поршень которого связан механически с вращающейся дисковой фрезой и гидравлически с подпоршневой стороны - с полостью рабочего давления, с надпоршневой стороны - с межтрубным пространством через гидравлическое сопротивление, служащее для дозированной подачи жидкости из надпоршневой полости гидроцилиндра в затрубное пространство во время воздействия рабочего давления жидкости на поршень с подпоршневой стороны, и приводной гидроцилиндр, за счет которого осуществляют возвратно-поступательное дозированное перемещение перфоратора в вертикальном направлении относительно обсадной колонны с расчетной скоростью его подачи на расстояние, лимитируемое ходом поршня приводного гидроцилиндра.

2. Устройство для скважинной щелевой перфорации обсадной колонны, содержащее составной корпус с продольным вырезом, механизмом подачи дисковой фрезы, приводом фрезы и опорными роликами корпуса, при этом в продольном вырезе размещен передаточный механизм дисковой фрезы, расположенный между двумя плоскими коромыслами, шарнирно установленными на оси корпуса с возможностью вращательно-колебательного движения, отличающееся тем, что передаточный механизм дисковой фрезы выполнен в виде трехступенчатой конически-цилиндрической зубчатой передачи, блок шестерен которой установлен подвижно на оси корпуса совместно с плоскими коромыслами, а зубчатое колесо последней ступени связано соосно с дисковой фрезой, установленных, в свою очередь, подвижно на общей оси плоских коромысел, в продольном вырезе корпуса дополнительно размещены отжимной ролик с возможностью его взаимодействия со стенкой обсадной колонны во время работы перфоратора, механизм подачи отжимного ролика в виде гидроцилиндра, установленного шарнирно на верхней оси корпуса, с подпружиненным поршнем со штоком, на конце которого размещена ось подвижно установленного на ней отжимного ролика, и рычага, шарнирно связанного одним концом с осью отжимного ролика, а другим - с нижней осью корпуса.

3. Устройство по п.2, отличающееся тем, что над корпусом перфоратора размещен приводной гидроцилиндр, содержащий корпус с верхним и нижним переводниками, поршень с встроенным внутри него реверсивным переключателем и двухсторонним относительно положения поршня и связанным с ним полым штоком, к нижнему концу которого присоединен корпус перфоратора, а верхний конец расположен в полости насосно-компрессорных труб, при этом нижний переводник снабжен фиксатором с возможностью взаимодействия его с нижним концом полого штока для фиксации перфоратора в его исходном рабочем положении, а верхним переводником устройство присоединено к колонне насосно-компрессорных труб, причем диаметр верхней стороны полого штока меньше диаметра нижней стороны полого штока, а гидравлические полости над поршнем и под поршнем сообщены с межтрубной полостью через гидравлические сопротивления в виде дроссельных каналов.

4. Устройство по п.2, отличающееся тем, что отжимной ролик размещен относительно оси перфоратора на одной стороне с дисковой фрезой, а опорные ролики, установленные подвижно каждый на своей оси корпуса, размещены на противоположной стороне, при этом в нижней части корпуса расположена пара опорных роликов, равномерно удаленных друг от друга на заданные углы от плоскости размещения отжимного ролика, а в верхней части корпуса расположен один опорный ролик в той же плоскости размещения отжимного ролика.

| СПОСОБ СКВАЖИННОЙ ЩЕЛЕВОЙ ПЕРФОРАЦИИ ОБСАДНОЙ КОЛОННЫ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2006 |

|

RU2315177C1 |

| Устройство для вскрятия пласта | 1975 |

|

SU605938A1 |

| СКВАЖИННЫЙ ПЕРФОРАТОР | 1990 |

|

RU2007549C1 |

| УСТРОЙСТВО ДЛЯ ОБРАЗОВАНИЯ ЩЕЛЕЙ В СТЕНКАХ СКВАЖИНЫ | 1990 |

|

RU2030563C1 |

| УСТРОЙСТВО ДЛЯ ЩЕЛЕВОЙ ПЕРФОРАЦИИ ОБСАЖЕННЫХ СКВАЖИН | 1999 |

|

RU2161697C2 |

| СПОСОБ ГИДРОМЕХАНИЧЕСКОЙ ЩЕЛЕВОЙ ПЕРФОРАЦИИ ОБСАДНОЙ КОЛОННЫ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2004 |

|

RU2254451C1 |

| US 4106561 А, 15.08.1978. | |||

Авторы

Даты

2010-10-10—Публикация

2009-03-23—Подача