Изобретение относится к нефтедобывающей промышленности, к области бурения и ремонта нефтяных и газовых скважин для создания перфорационных каналов в обсадной колонне, цементном кольце за обсадной колонной и продуктивном пласте.

Известен способ и устройство для щелевой перфорации обсадной колонны нефтяных и газовых скважин (см. патент РФ №2254451, опубл. 20.06.2005 г.).

В этом способе гидромеханической перфорации образование щели в стенке обсадной колонны осуществляют циклически путем возвратно-поступательного перемещения перфоратора, при этом вначале большую часть толщины стенки обсадной колонны удаляют резанием стенки обсадной колонны строгальным инструментом, а на остатке толщины обсадной колонны осуществляют гидромеханическую раскатку. Причем на каждом цикле резания стенки обсадной колонны первым этапом в перфораторе повышают рабочее давление первой расчетной величины, за счет чего осуществляют дозированную подачу строгального инструмента в направлении стенки обсадной колонны. Вторым этапом производят подъем перфоратора на заданную высоту с удалением части толщины стенки обсадной колонны, равной величине дозированной подачи строгального инструмента. Третьим этапом перфоратор спускают в исходное положение, и наконец, четвертым этапом сбрасывают в перфораторе давление жидкости на короткое время для возврата строгального инструмента в исходное положение. Затем цикл повторяют.

Известное устройство для гидромеханической щелевой перфорации обсадной колонны содержит корпус с продольным вырезом, в котором размещен раскатный инструмент, гидроцилиндр с размещенными в нем подпружиненными полым штоком с поршнем и направляющим пазом с размещенным в нем подвижно строгальным инструментом. Кроме этого, в корпусе выполнены продольный вырез и гидроцилиндр, в которых размещены соответственно клиновой толкатель с устройством дозированной подачи строгального инструмента и подпружиненный поршень с штоком, на торце которого размещен упорный элемент для взаимодействия с делительным механизмом строгального инструмента.

Недостатком этого способа является то, что предлагаемый способ для образования щели в стенке обсадной колонны с периодически повторяющимся повышением и сбросом давления среды, многоцикличностью является трудоемким и тем самым экономически нецелесообразным.

Наиболее близким к описываемому изобретению по технической сущности является скважинный перфоратор (см. патент №2007549, опубл. 15.02.1994 г.), где описан способ перфорации обсадной колонны, включающий спуск скважинного перфоратора на колонне труб к месту перфорации, создание давления в трубах, прорезание стенки обсадной колонны, цементного кольца за обсадной колонной и продуктивного пласта вращающейся цепной фрезой, имеющей возможность дозированной подачи в сторону стенки обсадной колонны, возврат фрезы в исходное положение после сброса давления, перемещение перфоратора на новое место перфорации для повторения процесса прорезания.

Недостаток способа заключается в том, что перфорацию обсадной колонны осуществляют отдельными участками с повторением циклов. Этот способ зависит от больших трудозатрат, что также экономически нецелесообразно.

Цель изобретения - снижение трудоемкости работ по щелеобразованию, увеличение надежности работы перфоратора.

Это достигается в предлагаемом способе, в котором образование щели в стенке обсадной колонны, цементном кольце за обсадной колонной и продуктивном пласте вращающимся режущим инструментом осуществляют последовательным перемещением последнего соответственно в радиальном направлении относительно обсадной колонны, при этом в радиальном и вертикальном направлениях за счет дозированной подачи режущего инструмента, а в вертикальном направлении - перемещением перфоратора в том же направлении с расчетной скоростью его подачи на заданное расстояние, для чего используют перфоратор с гидроцилиндром, поршень которого связан механически с вращающимся режущим инструментом и гидравлически - с полостью рабочего давления через гидравлическое сопротивление, служащего для дозированной подачи жидкости в подпоршневую полость гидроцилиндра, при этом перфоратор имеет возможность перемещения в вертикальном направлении относительно обсадной колонны с расчетной скоростью его подачи на заданное расстояние за счет устьевого подъемного устройства.

Для достижения названного технического результата предлагается устройство для скважинной щелевой перфорации обсадных колонн, которое содержит составной корпус с расположенными в нем режущим узлом, подвижно установленным на оси корпуса с возможностью вращательно-колебательного движения и выполненным в виде плоских коромысел, цепной передачи и кинематически связанного с ней вращающегося режущего элемента, механизмы привода и подачи режущего узла, опорные элементы корпуса, вращающийся режущий инструмент выполнен в виде дисковой фрезы, подвижно установленной на оси двух параллельно расположенных между собой плоских коромысел с возможностью вращательного движения, механизм подачи содержит гидроцилиндр с подпружиненным поршнем, жестко связанным с штоком, и рычаг, шарнирно связанный одним концом с штоком, а другим - с осью плоских коромысел, опорные элементы корпуса, имеющих возможность одновременного взаимодействия с стенкой обсадной колонны во время работы перфоратора, состоят из двух гидроцилиндров корпуса с подпружиненными поршнями-лапами и двух пар опорных роликов, размещенных подвижно каждый на своей оси корпуса, при этом гидроцилиндр и каждая пара опорных роликов размещены соответственно в верхней и нижней частях корпуса, причем опорные ролики каждой пары расположены на одной стороне с режущим узлом и равномерно удалены на заданные углы от плоскости расположения режущего узла, а гидроцилиндры с поршнями-лапами расположены в противоположной стороне.

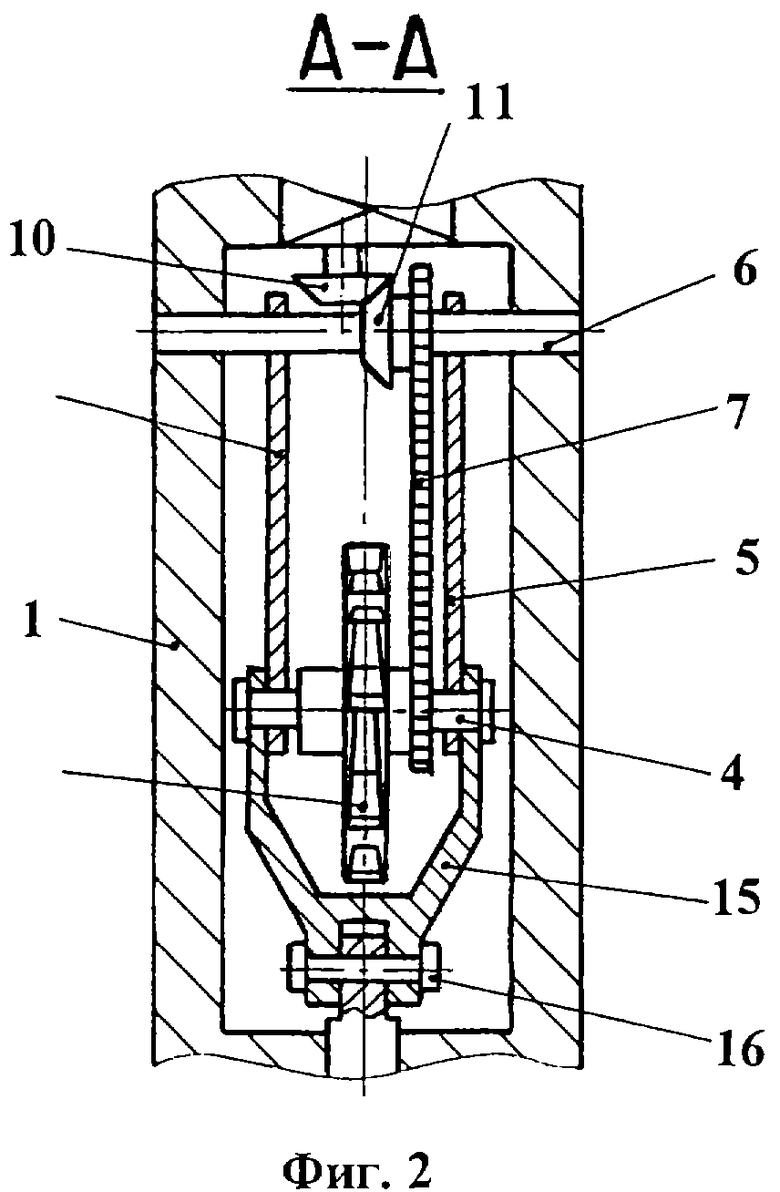

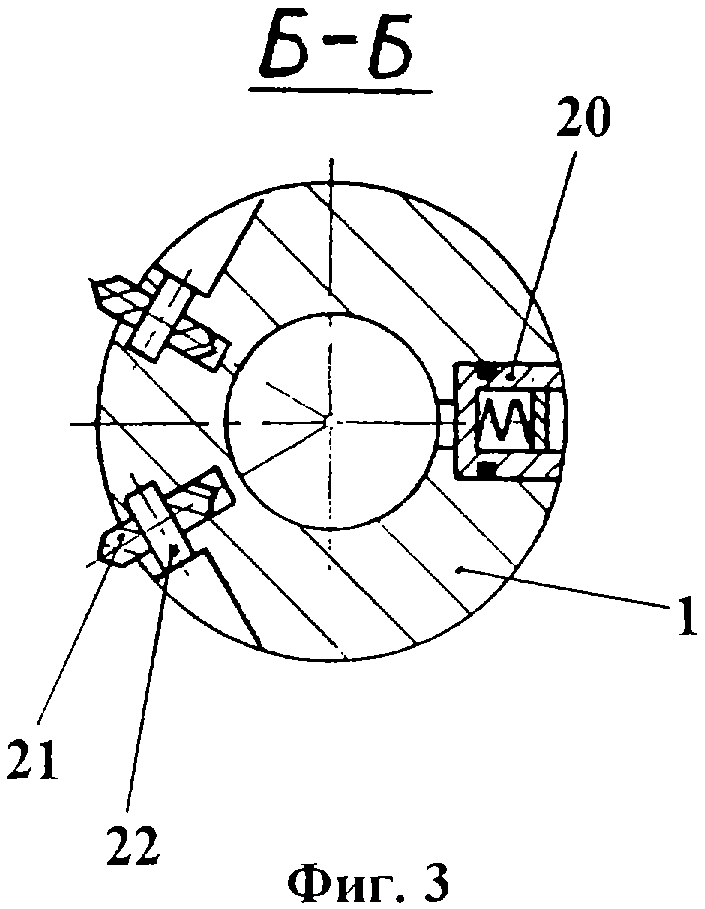

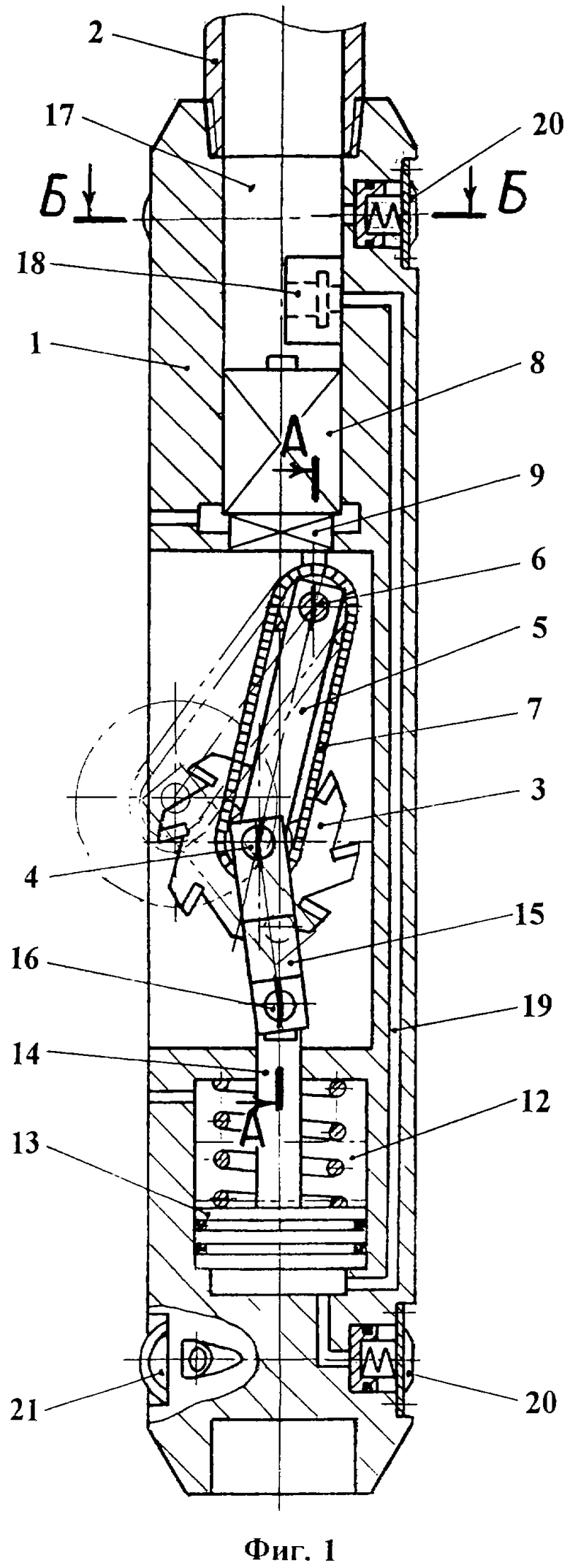

На фиг.1 показана конструктивная схема устройства для скважинной щелевой перфорации обсадных колонн; на фиг.2 - режущий механизм перфоратора по сечению А-А; на фиг.3 - опорные элементы по сечению Б-Б.

Устройство содержит составной корпус 1, связанный с подъемными трубами 2, режущий узел, механизмы привода и подачи режущего узла, опорные элементы корпуса. Режущий узел состоит из дисковой фрезы 3, установленной подвижно на оси 4, двух параллельно расположенных между собой коромысел 5, которые, в свою очередь, подвижно установлены на оси 6 корпуса 1 с возможностью вращательно-колебательного движения и цепной передачи 7, служащей для передачи вращательного движения от механизма привода к дисковой фрезе 3.

Механизм привода состоит из установленного в корпусе 1 гидравлического двигателя 8, редуктора 9, шестерни 10 редуктора и шестерни 11 цепной передачи 7, которая подвижно размещена на оси 6 корпуса 1.

Механизм подачи режущего узла состоит из гидроцилиндра 12 с подпружиненным поршнем 13, жестко связанным с штоком 14, и рычага 15, шарнирно связанного одним концом с штоком 14 с помощью оси 16, а другим концом - с осью 4 коромысел 5. Подпоршневая полость гидроцилиндра 12 имеет гидравлическую связь с рабочей полостью 17 через гидравлическое сопротивление 18 с помощью канала 19.

Опорные элементы состоят из двух гидроцилиндров с подпружиненными поршнями-лапами 20 и двух пар опорных роликов 21, размещенных подвижно каждый на своей оси 22. Каждый гидроцилиндр и каждая пара опорных роликов размещены соответственно в нижней и верхней частях корпуса 1 (см. фиг.3, сечение Б-Б), при этом опорные ролики каждой пары расположены на одной стороне с режущим узлом и равноудалены по углу от плоскости расположения режущего узла, а гидроцилиндры с поршнями-лапами 20 расположены в противоположной стороне.

Предложенное устройство работает следующим образом. Устройство спускают в скважину на подъемных трубах 2 в заданную зону перфорации. В трубах создают рабочее давление жидкости, под действием которого начинает работать гидравлический двигатель 8 и через редуктор 9, коническую пару шестерен 10 и 11, цепную передачу 7 вращает дисковую фрезу 3. Давление, создаваемое в трубах 2 над гидродвигателем 8, из полости 17 передается верхнему гидроцилиндру с поршнем-лапой 20 и через гидравлическое сопротивление 18 по каналу 19 нижнему гидроцилиндру с поршнем-лапой 20 и подпоршневую полость гидроцилиндра 12. При этом поршни-лапы 20 взаимодействуют с стенкой обсадной колонны с одной стороны до фиксации перфоратора в обсадной колонне при одновременном взаимодействии опорных роликов с стенкой обсадной колонны с противоположной стороны, а поршень 13 с штоком 14 гидроцилиндра 12 посредством рычага 15 медленно перемещает режущий узел с дисковой фрезой 3 в сторону стенки обсадной колонны, осуществляя при этом плавное врезание в стенку обсадной колонны, цементное кольцо за обсадной колонной и продуктивный пласт. Затем с помощью устьевого подъемного устройства осуществляют вертикальное перемещение перфоратора с расчетной скоростью его подачи на заданное расстояние, при этом вращающаяся дисковая фреза 3 продолжает процесс резания в направлении перемещения перфоратора. После окончания резания сбрасывают в трубах давление. Под действием возвратных пружин возвращаются в исходное положение поршень 13 с штоком 14 гидроцилиндра 12 и соответственно режущий узел, поршни-лапы 20, освобождая тем самым перфоратор от фиксации в обсадной колонне. После этого устройство поднимают на поверхность.

Технико-экономические преимущества способа:

снижение трудовых затрат, увеличение надежности работы перфоратора.

Источники информации

1. Патент РФ №2254451, кл. Е21В 43/114.

2. Патент РФ №2007549, кл. Е21В 43/114.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ СКВАЖИННОЙ ЩЕЛЕВОЙ ПЕРФОРАЦИИ ОБСАДНОЙ КОЛОННЫ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2009 |

|

RU2401380C1 |

| СПОСОБ ГИДРОМЕХАНИЧЕСКОЙ ЩЕЛЕВОЙ ПЕРФОРАЦИИ ОБСАДНОЙ КОЛОННЫ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2004 |

|

RU2254451C1 |

| СПОСОБ СКВАЖИННОЙ ЩЕЛЕВОЙ ПЕРФОРАЦИИ ОБСАДНОЙ КОЛОННЫ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2009 |

|

RU2397317C1 |

| ГИДРОМЕХАНИЧЕСКИЙ СКВАЖИННЫЙ ПЕРФОРАТОР | 2001 |

|

RU2182221C1 |

| ГИДРОМЕХАНИЧЕСКИЙ СКВАЖИННЫЙ ПЕРФОРАТОР | 2006 |

|

RU2330941C2 |

| СКВАЖИННЫЙ ПЕРФОРАТОР | 1990 |

|

RU2007549C1 |

| СЕКТОРНЫЙ СПОСОБ ЩЕЛЕВОЙ ГИДРОМЕХАНИЧЕСКОЙ ПЕРФОРАЦИИ СКВАЖИНЫ | 2007 |

|

RU2369728C2 |

| СПОСОБ ВСКРЫТИЯ ПРОДУКТИВНЫХ ПЛАСТОВ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2002 |

|

RU2254450C2 |

| УСТРОЙСТВО ДЛЯ ЩЕЛЕВОЙ ПЕРФОРАЦИИ ОБСАЖЕННОЙ СКВАЖИНЫ | 2011 |

|

RU2473789C1 |

| СПОСОБ ГИДРОМЕХАНИЧЕСКОЙ ЩЕЛЕВОЙ ПЕРФОРАЦИИ ОБСАЖЕННЫХ СКВАЖИН И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2004 |

|

RU2244806C1 |

Изобретение относится к нефтегазодобывающей промышленности. Обеспечивает повышение производительности процесса перфорации. По способу образуют щель в стенке обсадной колонны, цементном кольце за обсадной колонной и продуктивном пласте вращающимся режущим инструментом путем последовательного его перемещения относительно обсадной колонны соответственно в радиальном направлении за счет дозированной подачи режущего инструмента и в вертикальном направлении за счет перемещения перфоратора. Устройство содержит корпус с расположенным в нем режущим узлом, механизмы привода и подачи режущего узла и опорные элементы корпуса, режущий элемент на оси двух параллельно расположенных между собой плоских коромысел с возможностью вращательного движения. Механизм подачи содержит гидроцилиндр с подпружиненным поршнем, жестко связанным с штоком, и рычаг, шарнирно связанный с штоком и с осью плоских коромысел. Опорные элементы корпуса состоят из двух гидроцилиндров корпуса с подпружиненными поршнями-лапами и двух пар опорных роликов. Каждый гидроцилиндр и каждая пара опорных роликов размещены соответственно в верхней и нижней частях корпуса. Опорные ролики каждой пары расположены на одной стороне с режущим узлом и равномерно удалены друг от друга на заданные углы от плоскости расположения режущего узла, а гидроцилиндры с поршнями-лапами расположены в противоположной стороне. 2 н.п. ф-лы, 3 ил.

| СКВАЖИННЫЙ ПЕРФОРАТОР | 1990 |

|

RU2007549C1 |

| УСТРОЙСТВО ДЛЯ ОБРАЗОВАНИЯ ЩЕЛЕЙ В СТЕНКАХ СКВАЖИНЫ | 1990 |

|

RU2030563C1 |

| СПОСОБ ВСКРЫТИЯ ПРОДУКТИВНЫХ ПЛАСТОВ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2002 |

|

RU2254450C2 |

| Устройство для вскрятия пласта | 1975 |

|

SU605938A1 |

| Устройство для вскрытия пласта | 1990 |

|

SU1788221A1 |

| US 4106561 A, 15.08.1978. | |||

Авторы

Даты

2008-01-20—Публикация

2006-05-11—Подача