Устройство относится к области криогенной техники и может быть использовано для охлаждения объектов измерений, например, в сканирующей зондовой микроскопии.

Известен криогенный ввод, содержащий вакуумную камеру, в которой расположен держатель объекта, соединенный с источником хладагента [1].

Недостаток этого устройства заключается в недостаточной эффективности использования хладагента, что связано со значительной величиной пути от объекта до него.

Известен также криогенный ввод, расположенный в вакуумной камере и содержащий держатель объекта, соединенный с теплообменником, который подсоединен к первому трубопроводу для подачи гелия и ко второму трубопроводу для отвода гелия. При этом второй трубопровод подсоединен к экрану, внутри которого расположены первый трубопровод и теплообменник. Кроме этого, первый и второй трубопровод соединены с теплоразвязками [2].

Первый недостаток этого устройства заключается в высоком расходе гелия, связанным с относительной прямоточностью теплообменника.

Второй недостаток связан с недостаточной экранированностью держателя объекта.

Все вышеперечисленное снижает эффективность работы криогенного ввода.

Указанное устройство выбрано в качестве прототипа предложенного решения.

Технический результат изобретения заключается в повышении эффективности работы криогенного ввода.

Указанный технический результат достигается тем, что в криогенном вводе, содержащем теплообменник с держателем объекта, расположенный в вакуумной камере, соединенный с первым трубопроводом для подачи хладагента и, по меньшей мере, одним вторым трубопроводом для отвода хладагента, которые в свою очередь подключены к источнику хладагента, расположенному снаружи вакуумной камеры, причем места соединения трубопроводов с вакуумной камерой выполнены в виде первой и второй теплоразвязок, а второй трубопровод подсоединен к экрану, экранирующему первый трубопровод и теплообменник, экран установлен с возможностью экранирования также и держателя объекта, а теплообменник содержит рабочие камеры, расположенные последовательно и разделенные стенками с отверстиями, причем первая камера соединена с первым трубопроводом, а последняя с, по меньшей мере, одним вторым трубопроводом, при этом камеры заполнены теплопроводящим наполнителем, а держатель объекта закреплен непосредственно на теплообменнике.

Существует также вариант, в котором на экране закреплены пружинные прижимы, сопряженные с держателем объекта или объектом, а теплообменник подвешен на пружинах в вакуумной камере.

Возможно расположение отверстий в стенках между рабочими камерами таким образом, что их проходная площадь увеличивается по мере удаления от центра теплообменника.

В некоторых случаях целесообразно снабжение камер перегородками, увеличивающими длину проходного отверстия.

Возможно также выполнение теплопроводящего наполнителя в виде шариков, соединенных между собой таким образом, что между зонами соединения существуют сквозные отверстия.

Существует также вариант, в котором держатель объекта изготовлен из сапфира.

Существует также вариант, в котором первая камера заполнена шариками с диаметрами d1, образующими сквозные отверстия между собой с площадью S1, а вторая камера заполнена шариками с диаметрами d1, образующими сквозные отверстия между собой с площадью S2, при этом d1<d2, a S1<S2, а вторая камера снабжена, по меньшей мере, одним третьим трубопроводом для подачи хладагента.

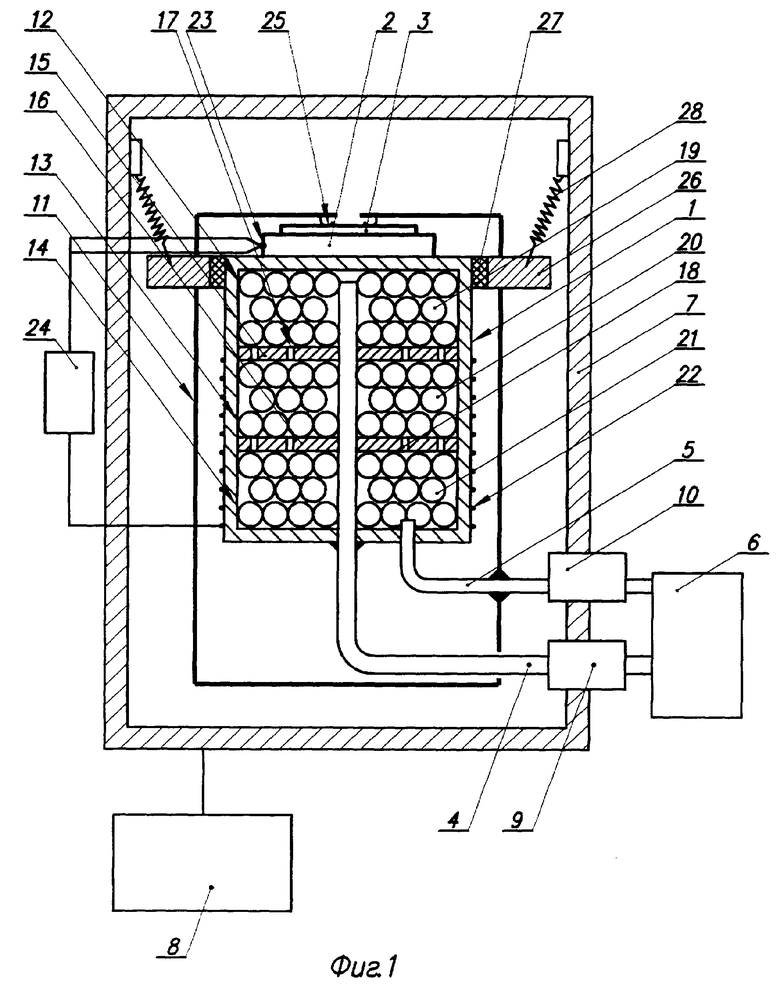

На фиг.1 изображен криогенный ввод с линейным последовательным расположением рабочих камер.

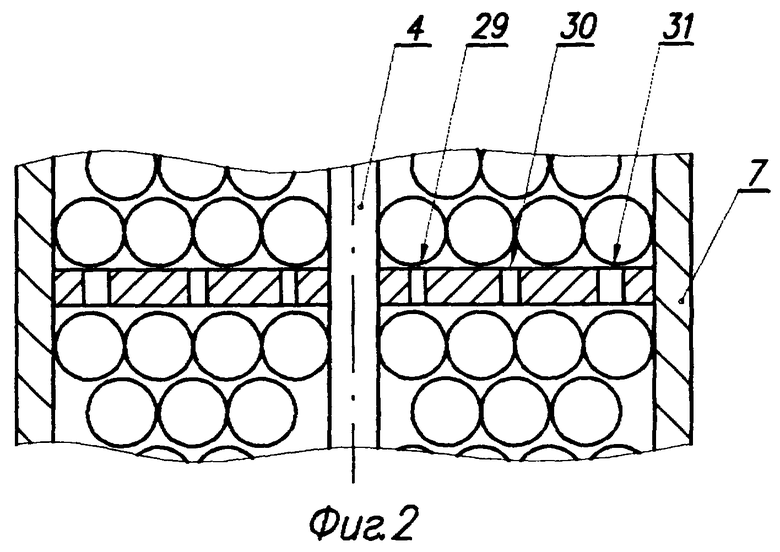

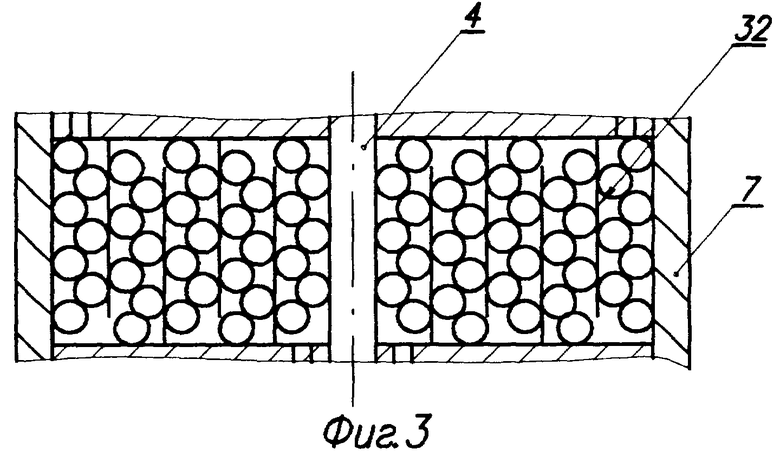

На фиг.2, 3 - варианты выполнения рабочих камер.

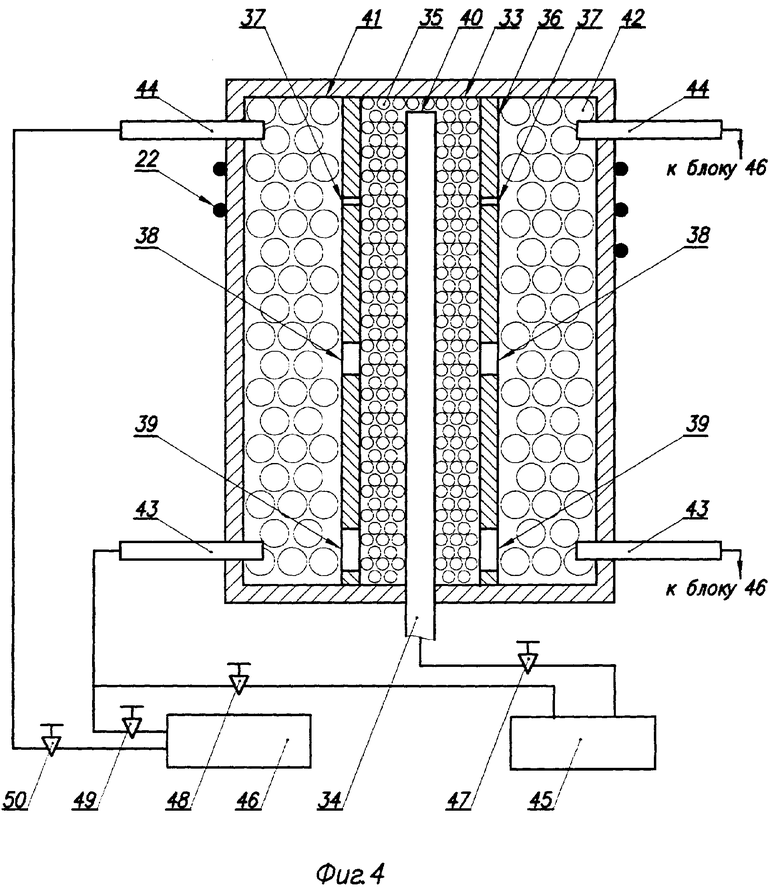

На фиг.4 - криогенный ввод с центрально-симметричным расположением рабочих камер.

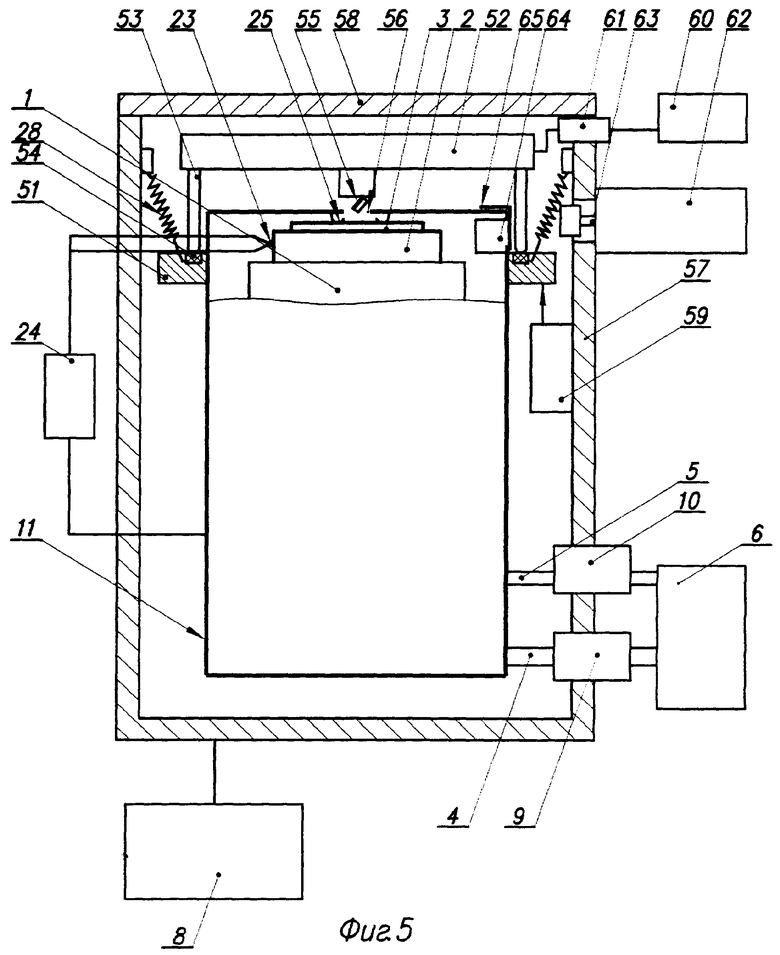

На фиг.5 - криогенный ввод со сканирующим зондовым микроскопом.

Криогенный ввод содержит теплообменник 1 (фиг.1) с держателем 2 объекта 3, соединенный с первым трубопроводом 4 для подачи хладагента и со вторым трубопроводом 5 для отвода хладагента. Трубопроводы 4 и 5 подсоединены к источнику 6 хладагента. Источник 6 хладагента на фиг.1 изображен условно. Он может содержать систему хранения, нагнетания и сбора хладагента.

Следует заметить, что предложенный криогенный ввод предназначен для использования его в вакуумной камере 7 со средствами откачки 8.

Для обеспечения эффективной работы криогенного ввода места соединения трубопроводов 4 и 5 с вакуумной камерой 7 оформлены в виде первой и второй теплоразвязок 9 и 10. Теплоразвязки 9 и 10 обычно выполняют из тонкостенных нержавеющих трубок, соединенных пробками и подсоединенных разными концами к вакуумной камере 7 и трубопроводам 4 и 5. Второй трубопровод 5 соединен посредством теплопроводящего контакта с экраном 11, расположенным с возможностью экранирования держателя 2 объекта 3, теплообменника 1 и первого трубопровода 4. Теплообменник 1 содержит, например, первую, вторую и третью рабочие камеры 12, 13 и 14, разделенные первой и второй стенками 15 и 16 с первыми и вторыми отверстиями 17 и 18. При этом в данном конкретном исполнении первый трубопровод 4 проходит через вторую камеру 13 и третью камеру 14 и соединен с первой камерой 12. Камеры 12, 13 и 14 заполнены первым, вторым и третьим теплопроводящими наполнителями 19, 20 и 21. На теплообменнике установлен нагревательный элемент 22 и термопара 23, подключенные к блоку управления 24 (см., например, [3]).

Следует заметить, что теплообменник может быть снабжен дополнительными термопарами (не показаны), подсоединенными, например, к экрану 11, к объекту 3 со стороны держателя 2 либо с противоположной стороны.

Следует заметить, что количество рабочих камер может меняться в зависимости от габаритов и назначения устройства.

Для более эффективного использования теплообменника 1 возможно закрепление на экране 11 пружинных прижимов 25, сопряженных, например, с объектом 3. Если объект 3 закреплен на держателе 2, например, с применением холодной пайки индием, прижимы 25 могут фиксировать держатель 2.

Кроме этого возможен вариант использования криогенного ввода, содержащий платформу 26, соединенную через теплоизоляторы 27 с теплообменником 1 и подвешенную на пружинах 28 в вакуумной камере 7.

Следует заметить, что вариант использования пружин 28 довольно часто используется, т.к. трубопроводы 4 и 5 изготавливаются из тонкостенных трубок, длина которых может превышать 10 см, и имеют недостаточную прочность для удержания теплообменника 1.

На фиг.1 условно не показаны отверстия, через которые происходит установка теплообменника 1 в вакуумную камеру 7, загрузка-выгрузка держателя 2 объекта 3 и другие технологические операции с объектом 3. Экран 11 при этом также должен иметь отверстие с подвижной шторкой (не показано) для загрузки-выгрузки держателя 2 объекта 3.

Существует вариант, в котором проходная площадь отверстий 29, 30 и 31 (фиг.2) в стенках между камерами увеличивается по мере удаления от центра теплообменника.

Возможно также выполнение камер с перегородками 32 (фиг.3), одними концами закрепленными на стенках и увеличивающими длину проходного отверстия.

В одном из вариантов выполнения наполнитель состоит из шариков, при этом шарики могут быть соединены (сварены или спаяны) между собой таким образом, что между зонами сварки или пайки существуют сквозные отверстия.

Существует также вариант, где держатель 2 объекта 3 выполнен в виде сапфировой пластины, имеющей хорошую теплопроводность при низких температурах.

В частном случае в качестве держателя 2 для объекта 3 может использоваться поверхность теплообменника 1.

Существует также вариант, в котором первая камера 33 (фиг.4) соединена, как и в ранее описанном случае с первым трубопроводом 34 и заполнена шариками 35 с диаметрами d1. В стенке 36 цилиндрической формы, выполнены отверстия 37, 38 и 39 по окружности с увеличением проходной площади по мере удаления от выходного отверстия 40 первого трубопровода 34. Вторая камера 41 заполнена шариками 42 с диаметрами d2. Шарики 35 и 42 образуют между собой сквозные отверстия с площадями S1 и S2 соответственно, при этом d1<d2, a S1<S2. При возможности проникновения шариков в отверстия 37, 38 и 39, отверстия могут быть защищены сетками (не показаны).

Вторая камера 41 снабжена набором вторых трубопроводов 43 для отвода хладагента и третьих трубопроводов 44 для подвода хладагента, расположенных по окружности. Вообще говоря, возможен упрощенный вариант, в котором используется по одному трубопроводу для отвода и подвода хладагента. Описанный вариант предполагает наличие двух источников хладагента. Например, источника гелия 45 и источника азота 46. При этом в систему охлаждения включены вентили 47, 48, 49 и 50. Источник азота 46 содержит систему хранения (сосуд Дюара) и систему нагнетания, выполненную в виде азотного резервуара с резистивным нагревом. В источнике гелия 45 помимо системы хранения (сосуда Дюара для гелия с азотной рубашкой) и системы нагнетания (гелиевого резервуара с резистивным нагревом), введена система сбора гелия. Обычно система сбора гелия представляет собой централизованную систему, соединенную с криогенным вводом трубопроводами (не показана). На фиг.1 и фиг.4 трубопроводы для отвода отработанного хладагента заведены в источник хладагента, например, для вторичного его использования с целью охлаждения подводящих трубопроводов. В частном случае отводящие трубопроводы могут соединяться с «атмосферой».

Вариант использования криогенного ввода в сканирующей зондовой микроскопии изображен на фиг.5, где на платформу 51 установлен сканирующий зондовый микроскоп (СЗМ) 52 (см., например, [4, 5]).

СЗМ 52 установлен с использованием стоек 53, находящихся во взаимодействии с опорами 54. При этом зонд 55 СЗМ, используя отверстие 56 в экране 11, расположен с возможностью взаимодействия с объектом 3.

Для установки СЗМ 52 на платформу 51 в вакуумной камере 57 обычно используют быстросъемный фланец 58. При этом в момент установки СЗМ 52, а также при замене держателя 2 объекта 3 платформа 51 может быть зафиксирована относительно вакуумной камеры 57 с использованием электромагнитного или механического захвата 59 (см., например, [6, 7]). СЗМ 52 может иметь блок управления 60, вынесенный за стенки вакуумной камеры 57 с использованием вакуумного разъема 61. При монтаже теплообменника в вакуумной камере 57 и для установки держателя 2 объекта 3 можно также использовать быстросъемный фланец 58. Однако для установки держателя 2 объекта 3, а также для замены зонда 55 целесообразно использовать загрузочное устройство 62 с манипулятором 63, подстыкованное к вакуумной камере 57. Подробнее с такими устройствами можно ознакомиться в [8, 9]. При этом в экране 11 выполнено отверстие 64 с подвижной шторкой 65, приводимой в движение манипулятором 63.

В криогенном вводе и его вариантах, описанных выше, были использованы следующие элементы и материалы.

Вакуумная камера 57 была изготовлена из стали 12Х18Н10Т и имела объем порядка 30 дм3.

В качестве средств откачки использовался турбомолекулярный насос, обеспечивающий давление в камере 57 порядка 10-6 мм.рт.ст.

Источники азота и гелия были выполнены в виде криостатов, теплоразвязки 9 и 10 были изготовлены из стальных (12Х18Н10Т) трубок толщиной 0.3 мм, а трубопроводы из медных трубок с наружным диаметром 3-5 мм.

Корпус теплообменника был изготовлен из меди. Шарики из стали теплопроводящего наполнителя имели диаметр в диапазоне 1-3 мм.

Экран 11 был изготовлен из медной фольги, а теплоизоляторы из керамики и кварца.

Предельно низкая температура образца доходила до 5 К.

Устройство работает следующим образом.

После установки держателя 2 объекта 3, используя источник 6, подают, например, жидкий гелий или азот по трубопроводу 4 в первую камеру 12. Проходя в отверстия между теплопроводящими наполнителями 19, 20 и 21, а также в отверстия 17 и 18 стенок 15 и 16, хладагент охлаждает теплообменник, после чего собирается через трубопровод 5 в источнике 6. В результате этого охлаждается держатель 2 с объектом 3, закрепленный на теплообменнике 1. Термопара 23 фиксирует температуру держателя 2, передает информацию в блок управления 24, который посредством нагревательного элемента 22 имеет возможность поддерживать температуру держателя 2 в требуемом диапазоне. При этом экран 11 посредством теплопроводного контакта с трубопроводом 5 экранирует поток тепла со стенок вакуумной камеры 7 на теплообменник 1, трубопровод 4 и держатель 2 с образцом 3.

При использовании варианта, изображенного на фиг.2, хладагент за счет меньшего сопротивления его движению через стенки по краям теплообменника более равномерно распределяется по его объему.

Применение перегородок 32 (фиг.3) увеличивает длину проходного отверстия и повышает сопротивление движению гелия.

Функционирование теплообменника, изображенного на фиг.4, происходит следующим образом. Открывают вентили 47 и 48 (вентили 49 и 50 при этом закрыты) и, используя источник 45, подают жидкий гелий в первую камеру 33. Сначала движение гелия происходит между шариками 35 через отверстия с площадями S1, далее через отверстия 37, 38 и 39, далее между шариками 42 через отверстия с площадями S2 до вторых трубопроводов 43, через которые осуществляется возврат гелия в источник 45. Размеры отверстий 37, 38 и 39 выбирают таким образом, чтобы поток гелия проходил и через отверстия 37 и 38 и между шариками 35, достигая отверстие 39.

При работе теплообменника на жидком азоте закрывают вентили 47 и 48 и открывают вентили 49 и 50. После этого, используя источник 46, подают азот через третьи трубопроводы 44 во вторую камеру 41. При этом перемещение азота происходит между шариками 42 через отверстия с площадями S2 до вторых трубопроводов 43, по которым азот возвращается в источник 46. Движение азота, имеющего достаточно высокую вязкость, между шариками 35 через отверстия с площадями S1 при этом может не происходить, т.к. величина S1 оптимизирована для экономичного прохождения гелия, имеющего существенно меньшую вязкость относительно азота.

Держатель с объектом в обоих случаях устанавливают на носителе аналогично варианту по фиг.1.

При использовании криогенного ввода со сканирующим зондовым микроскопом открывают фланец 58 (фиг.5), отодвигают шторку 65 и закрепляют держатель 2 с объектом 3 на теплообменнике 1, обеспечивая его механический контакт с термопарой 23. После этого устанавливают СЗМ 52 на опоры 54 платформы 51. При этом зонд 55 располагают в отверстии 56 экрана 11 с возможностью взаимодействия с объектом 3. Следует заметить, что возможно проводить эти операции с использованием захвата 59 при зафиксированном состоянии платформы 51. После установки СЗМ 52 освобождают захват 59, формируют на образце требуемую температуру, осуществляют подвод зонда 55 к объекту 3 и осуществляют исследование его поверхности. Подробно см. [4, 5]. Замену зонда, а также держателя 2 объекта 3 можно проводить, используя загрузочное устройство 62 с манипулятором 63 в зафиксированном состоянии платформы 51.

Введение экрана, соединенного со вторым трубопроводом и расположенного с возможностью экранирования также держателя объекта, повышает эффективность использования криогенного ввода.

Выполнение теплообменника в виде набора рабочих камер, разделенных стенками с отверстиями и заполненных теплопроводящим наполнителем, также повышает эффективность работы криогенного ввода.

Введение пружинных прижимов объекта, закрепленных на экране и сопряженных с держателем объекта или объектом, оптимизирует тепловые потоки между объектом и окружающей средой.

Подвеска теплообменника на пружинах в вакуумной камере увеличивает механическую надежность системы, а также позволяет использовать теплообменник в зондовой микроскопии, что расширяет его функциональные возможности.

Расположение отверстий в стенках между камерами таким образом, что площадь их проходных отверстий увеличивается по мере удаления от центра теплообменника, более равномерно распределяет потоки хладагента и улучшает его охлаждение.

Снабжение рабочих камер перегородками, увеличивающими длину проходного отверстия, позволяет более эффективно использовать теплоноситель. Особенно это относится к гелию, имеющему высокую текучесть.

Выполнение теплопроводящего наполнителя в виде шариков повышает повторяемость характеристик криогенных вводов.

Изготовление держателя объекта из сапфира обеспечивает хорошую теплопроводность при низких температурах и повышает эффективность использования криогенного ввода.

Использование двух камер с шариками разных диаметров позволяет более эффективно использовать гелий, пропуская его через первую камеру с шариками малого диаметра. Это целесообразно из-за высокой текучести гелия, который нерационально используется при больших отверстиях между шариками. Азот же вообще может не проходить через маленькие отверстия, поэтому его пропускают через вторую камеру с шариками большего диаметра.

ЛИТЕРАТУРА

1. Патент Японии N6 - 208041, 1994.

2. Патент США US 4162401, 1979.

3. Блок регулировки температуры с термопарами.

4. Зондовая микроскопия для биологии и медицины. В.А.Быков и др., Сенсорные системы, т. 12, №1, 1998 г., с.99-121.

5. Сканирующая туннельная и атомно-силовая микроскопия в электрохимии поверхности. А.И.Данилов, Успехи химии, 64 (8), 1995 г., с.818-833.

6. Патент US №5157256, 1991.

7. Патент RU №2158454, 1999.

8. Патент RU №2152103, 1996.

9. Патент RU №2208845, 2001.

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО ПОДДЕРЖАНИЯ ТЕМПЕРАТУРЫ ОБЪЕКТА ДЛЯ СКАНИРУЮЩИХ ЗОНДОВЫХ МИКРОСКОПОВ | 2003 |

|

RU2244948C1 |

| СКАНИРУЮЩИЙ ЗОНДОВЫЙ МИКРОСКОП С НАНОТОМОМ | 2010 |

|

RU2427846C1 |

| КРИОГЕННЫЙ СКАНИРУЮЩИЙ ЗОНДОВЫЙ МИКРОСКОП | 2004 |

|

RU2271583C1 |

| СПОСОБ СЖИЖЕНИЯ ПРИРОДНОГО ГАЗА, ВКЛЮЧАЮЩИЙ ФАЗОВЫЙ ПЕРЕХОД | 2013 |

|

RU2613766C2 |

| СИСТЕМА КРИОСТАТИРОВАНИЯ СВЕРХТЕКУЧИМ ГЕЛИЕМ | 1990 |

|

SU1816068A1 |

| СКАНИРУЮЩИЙ ЗОНДОВЫЙ МИКРОСКОП, СОВМЕЩЕННЫЙ С УСТРОЙСТВОМ МОДИФИКАЦИИ ПОВЕРХНОСТИ ОБЪЕКТА | 2012 |

|

RU2572522C2 |

| НАГРЕВАТЕЛЬНЫЙ МОДУЛЬ, НАГРЕВАТЕЛЬНАЯ СИСТЕМА, СОДЕРЖАЩАЯ НЕСКОЛЬКО НАГРЕВАТЕЛЬНЫХ МОДУЛЕЙ, И УСТАНОВКА, СОДЕРЖАЩАЯ ТАКУЮ НАГРЕВАТЕЛЬНУЮ СИСТЕМУ | 2011 |

|

RU2596732C2 |

| Устройство для контроля герметичности изделий | 1986 |

|

SU1413468A1 |

| Измерительный криостат | 1977 |

|

SU857667A1 |

| МАЛОГАБАРИТНЫЙ СКАНИРУЮЩИЙ ЗОНДОВЫЙ МИКРОСКОП | 2004 |

|

RU2258901C1 |

Устройство относится к области криогенной техники и может быть использовано для охлаждения объектов измерений. Криогенный ввод содержит теплообменник с держателем объекта. Теплообменник расположен в вакуумной камере. Теплообменник соединен с первым трубопроводом для подачи хладагента и со вторым трубопроводом для отвода хладагента. Трубопроводы подключены к источнику хладагента. Места соединения трубопроводов с вакуумной камерой выполнены в виде первой и второй теплоразвязок. Второй трубопровод подсоединен к экрану. Экран экранирует первый трубопровод и теплообменник, держатель объекта. Теплообменник содержит камеры. Камеры расположены последовательно и разделены стенками с отверстиями. Первая камера соединена с первым трубопроводом. Последняя камера - со вторым трубопроводом. Камеры заполнены теплопроводящим наполнителем в виде шариков. Шарики соединены между собой так, что между зонами соединения существуют сквозные отверстия. Первая камера заполнена шариками с диаметрами d1, вторая - d2. Шарики первой камеры образуют между собой сквозные отверстия с площадью S1. Шарики второй камеры образуют между собой сквозные отверстия с площадью S2. При этом d1<d2, а S1<S2. Вторая камера снабжена третьим трубопроводом для подачи хладагента. Держатель объекта закреплен на теплообменнике. 5 з.п.ф-лы, 5 ил.

| US 4162401, 24.07.1979 | |||

| ОХЛАЖДАЮЩАЯ КАМЕРА ДЛЯ МИКРОС1<ОПИЧЕСКИХ НАБЛЮДЕНИЙ ЗА ОБЪЕКТАМИ В ОТРАЖЕННОМ СВЕТЕ | 0 |

|

SU391366A1 |

| РЕКУПЕРАТИВНЫЙ ТЕПЛООБМЕННИК | 1992 |

|

RU2080537C1 |

| Столик для установки образца на рентгеновском дифрактометре | 1972 |

|

SU458746A1 |

| Теплообменное устройство вращаюшейся печи | 1979 |

|

SU894306A2 |

| Устройство охлаждения с промежуточным теплоносителем | 1986 |

|

SU1412021A1 |

| US 5157256, 20.10.1992. | |||

Авторы

Даты

2005-06-20—Публикация

2003-09-26—Подача