Предлагаемое изобретение относится к области огнетушащих средств, используемых для тушения пожаров различных горючих материалов, и способам их получения. Так как огнетушащие порошковые составы (ОПС) являются гетерогенными системами, они обладают специфическими свойствами, от которых зависит их огнетушащая способность. Состав порошков оказывает влияние и на эксплуатационные характеристики. В качестве основной составляющей части огнетушащих порошков применяются минеральные соли, которые являются гигроскопичными веществами, в сильной степени подвержены слеживаемости. Поэтому требуется специальная их обработка или подбор технологической добавки для улучшения эксплуатационных свойств. В мировой практике в последнее время наблюдается увеличение разработок на создание многоцелевых огнетушащих порошковых составов для тушения пожаров класса А, В, С и установок под напряжением, а также целевого назначения для тушения пожаров металлов и сплавов, металлоорганических соединений и других веществ.

Известно, что эффективность огнетушащих порошковых составов повышается с увеличением степени дисперсности как активной основы, так и антислеживающих добавок. При этом для обеспечения хорошей текучести порошкообразных составов широко используется метод модификации поверхности частиц кремнийорганическими соединениями: патенты РФ №2050876, 2066297, 2071798, 2108125, 2108126, 2121968, 2128538, 2143297, 2152903, 2089499, патент Великобритании №1496553. Кремнийорганические гидрофобные (водоотталкивающие) поверхностные пленки (покрытия) довольно прочно связываются с поверхностями различных материалов. На гидрофобизующее действие кремнийорганических соединений существенное влияние оказывают исходная влажность материала и условия нанесения гидрофобизатора.

Так, по патенту Великобритании №1496553 предварительную подготовку поверхности кремнезема проводят обработкой водяным паром с последующей химической модификацией увлажненного кремнезема алкилхлорсиланом в парогазовом состоянии. В патенте РФ №2089499 исходный материал подвергают предварительной сушке до содержания влаги не более 1 мас.% и активизации поверхности карбонатами щелочных металлов.

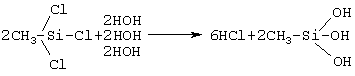

Наиболее широкое применение для гидрофобизации нашли органилхлорсиланы - мономерные кремнийорганические соединения типа СН3SiСl3 (метилтрихлорсилан), CH3SiHCl2 (метилдихлорсилан), (СН3)2SiСl2 (диметилдихлорсилан). При этом надо иметь в виду, что при гидрофобизации этим соединением выделяется хлористый водород, который вызывает коррозию металлических деталей оборудования и вреден для здоровья.

Наиболее близким аналогом заявленного изобретения является "Способ получения огнетушащего порошкового состава" (патент РФ №2184586 от 10.07.2002 г.), выбранный авторами в качестве прототипа.

Данный способ заключается в том, что полученный состав, содержащий хлорид калия 93.8-96.0 мас.%, белую сажу 3.5-5.0 мас.%, алкилгалоидсилановую жидкость 0.5-1.2 мас.%, смешивают с диамонийфосфатом в процентном соотношении состав:диамонийфосфат 80:20 после предварительной сушки диамонийфосфота, измельчения его до удельной поверхности 3000-5000 см2/г, обработки алкилгалоидсилановой жидкостью в паровой фазе при температуре 20-68° С, выдержки не менее трех часов при температуре 55-65° С и охлаждения до нормальной температуры.

Недостатком данного способа является попадание части метилтрихлорсилана после завершения гидрофобизации в мокрый фильтр, где, реагируя с влагой, образует полимерную пленку, которая всплывает и накапливается со временем, что влечет за собой вскрытие аппаратуры и ее чистку, а образующийся хлористый водород попадает в вакуумный насос и вызывает его коррозию.

Технической задачей патентуемого изобретения является улучшение качества покрытия хлорида калия и белой сажи за счет дозирования алкилгалоидсилановой жидкости (метилтрихлорсилана) из расчета мнономолекулярного слоя воды на поверхности частиц и нейтрализации выделяющейся кислоты (НСl) путем ввода карбоната щелочных металлов (калия или натрия), что исключает коррозию отдельных узлов мокрого фильтра и вакуумного насоса.

Технический результат достигается за счет того, что смешение и обработка алкилгалоидсилановой жидкостью в количестве 1.46-1.55 мас.% хлорида калия и белой сажи производят после ввода карбоната щелочного металла в количестве 1.55-1.65 мас.%, при этом смешивание и обработку проводят до нейтрализации выделяющейся соляной кислоты, причем покрытие поверхности частиц хлорида калия и белой сажи осуществляют кремнийорганической пленкой с ориентированным расположением углеродных радикалов слоем, не превышающим мономолекулярный, затем полученный гидрофобизированный порошок подвергают термической обработке при температуре 80-150° С в течение 2.5-4.5 часов и охлаждают до нормальной температуры. Мономолекулярный слой на поверхности частиц обеспечивается вводимыми хлоридом калия и белой сажи с содержанием воды 0.015-0.28% (с учетом удельной поверхности 3000-7000 см2/г). Образующийся при взаимодействии хлористого водорода и карбоната калия (натрия) хлорид калия (натрия) не изменяет технологических и основных показателей огнетушащего состава. Тем более, что в огнетушащих порошковых составах ПГС-3, ПГС-М, ПГС, ПГС-А в качестве основы применяется сильвинит - смесь хлорида калия и натрия. Окончание процесса гидрофобизации определяется рН газообразных продуктов и должен быть не менее 6.

Количество карбоната калия (натрия) определяется расходом алкилгалоидсилановой жидкости - метилтрихлорсилана и приведено в таблице 1.

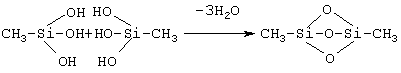

Реакцию метилтрихлорсилана с водой, сорбированной на поверхности частиц хлорида калия и белой сажи, можно представить как довольно быстро происходящий процесс гидролиза и конденсации:

или (СН3SiO1.5)n

Теоретическая формула кремнийорганической пленки была подтверждена экспериментально. Отмытая горячей дистиллированной водой после фильтрования и сушки анализировалась на элементарный состав, по которому было получено (таблица 2).

Таким образом, формула кремнийорганической пленки  Молекулярный вес отмытой пленки получен равным (100· 12)/18.58=64.6, теоретический молекулярный вес 67. Погрешность составляет (67-64.6)· 100/67-3.6%.

Молекулярный вес отмытой пленки получен равным (100· 12)/18.58=64.6, теоретический молекулярный вес 67. Погрешность составляет (67-64.6)· 100/67-3.6%.

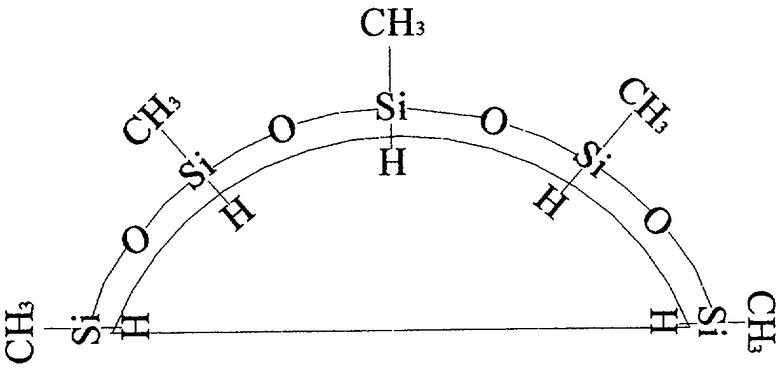

Полное покрытие поверхности кристаллов соли мономолекулярным слоем с ориентированным оси расположением углеводородных радикалов, как показано на фиг.1, соответствует ее максимальной гидрофобности. Избыток гидрофобизатора приводит к наслоению на первичный слой последующих слоев с неупорядоченной ориентацией, уже слабо связанных с поверхностью, в результате чего гидрофобность снижается. Понятие о мономолекулярном слое является условным, так как сорбция и химическое связывание молекул гидрофобизатора происходит как на гидрофильных, так и на уже гидрофобизированных участках поверхности. Причем в первом случае эти процессы идут гораздо быстрее. Отсюда следует, что метилтрихлорсилан не связан непосредственно при помощи химических связей с частицами, но он может дать плотную замкнутую оболочку (капсулу) вокруг частицы. Для обеспечения лучшей гидрофобности необходимо обеспечить монослой кремнийорганической пленки на поверхности частиц. Расчет основан на предположении, что поверхность частиц, например, (хлорида калия и белой сажи) покрыта монослоем влаги, которая, реагируя с метилтрихлорсиланом, образует монослой кремнийорганической пленки.

Вычисление проводится исходя из размера молекулы воды: Д=3Е, тогда площадь молекулы воды будет равна: π Д2/4=7.065(Е)2, а количество молекул при монослое воды на 1 грамм хлорида калия с удельной поверхностью 5000 см2/г равно:

5000· 1016/7.065=7.08· 1018 молекул

- Количество грамм-молей воды при ее монослое на поверхности частиц:

7.08· 1018/N=7.8· 1018/6.02· 1023=1.18· 10-5 г-молей

N - число Авагадро

- Количество воды в граммах при ее монослое на поверхности 1 грамма хлорида калия:

1.18· 10-5·18/1=0.212· 10-3 г

(18 - вес одного грамм-моля воды)

- Количество воды при монослое в граммах (%) на 100 г хлорида калия

0.212· 10-3·100=0.021 г (0.021%)

- Количество метилтрихлорсилана, необходимого для образования монослоя покрытия 100 г хлорида калия с удельной поверхностью 5000 см2/г с учетом, что на одну молекулу СН3SICl3 расходуется полторы молекулы воды:

149.5· 0.021/27=0.116 г(%)=~0.12 г(%)

149.5 - молекулярный вес СН3SIСl3

27 - молекулярный вес 1.5 Н2О

Поскольку в реальных огнетушащих порошковых составах удельная поверхность основного компонента - активной основы может быть в пределах от 3000 до 7000 см2/г, а технологической добавки (белая сажа, аэросил), применяемой для снижения слеживаемости и повышения текучести, от 120 м2/г до 380 м2/г; произведен аналогичный расчет необходимого количества влаги и модификатора для получения монослоя покрытия. Данные приведены в таблице 3.

Количество воды и модификатора (метилтрихлорсилана) для образования монослоя покрытия на частицах хлорида калия и добавках в зависимости от удельной поверхности.

При этом предполагается раздельная гидрофобизация хлорида калия и технологической добавки. В случае совместной их обработки (гидрофобизации) расчет проводится с учетом содержания, количества воды и модификатора (метилтрихлорсилан) для образования монослоя покрытия на частицах хлорида калия и добавках при совместной гидрофобизации (таблица 4).

Следует отметить, что не вся поверхность отдельных частиц защищается гидрофобным слоем, остаются участки, доступные для изолированных молекул воды. При низкой концентрации гидрофобизатора количество его может оказаться недостаточным для покрытия всей поверхности обрабатываемого материала мономолекулярным ориентированным водоотталкивающим слоем. В результате этого на поверхности сохраняются гидрофильные участки, однако последние достаточно надежно могут экранироваться от действия влаги "частоколом" из органических радикалов. Само понятие о мономолекулярном слое является условным, поскольку сорбция и химическое связывание молекул гидрофобизатора происходит как на гидрофильных, так и на гидрофобизированных участках поверхности. В реальных условиях водоотталкивающие свойства огнетушащих порошковых составов определяются общими техническими требованиями, разработанными Всероссийским научно-исследовательским институтом противопожарной обороны и Главным управлением Государственной противопожарной службы МВД России и изложенными в НПБ 170-98 (нормы пожарной безопасности). В частности, при испытаниях порошков на способность к водоотталкиванию порошки не должны полностью впитывать капли воды в течение 120 минут.

Требования к огнетушащему порошковому составу по патенту 2128538 изложены в технических условиях ТУ 84-07509103.452-96.

Основные из них:

- массовая доля хлорид калия, %, не менее 90

- способность к водоотталкиванию, минут, не менее 120

- удельная поверхность, см2/г, не менее 3000

Изготовленные в течение нескольких лет промышленные партии огнетушащего состава имели фактически характеристики по этим показателям:

- содержание хлорида калия от 90.8 до 97%

- способность к водоотталкиванию от 120 до 364 минут

- удельная поверхность от 3000 до 8000 см2/г, т.е. удовлетворяли требованиям, изложенными выше. При этом расход гидрофобизатора - метилтрихлорсилана находился в пределах от 0.3 до 0.55 г. на 100 г смеси, т.е. несколько меньше, чем это требуется для создания сплошного мономолекулярного слоя. Это объясняется наличием аутогезии - связи между частицами, которая препятствует их разъединению. Причем аутогезионное взаимодействие реализуется не между отдельными изолированными частицами, а между множеством частиц, составляющих сыпучий материал. Таким образом, контактная поверхность выключается из процесса гидрофобизации.

Положительный эффект предлагаемого способа обработки хлорида калия и белой сажи с удельной поверхностью от 3000 до 7000 см2/г и 120 м2/г соответственно алкилгалоидсилановой жидкостью (метилтрихлорсиланом) из расчета получения мономолекулярного слоя покрытия и вводом карбоната щелочного металла заключается в том, что позволяет стабилизировать процесс и нейтрализовать выделяющуюся хлористо-водородную кислоту.

В таблице 5 приведены результаты анализа качества образцов, изготовленных предлагаемым способом, которые удовлетворяют требованиям по водоотталкиванию и рН среды отходящих газообразных продуктов.

| название | год | авторы | номер документа |

|---|---|---|---|

| ОГНЕТУШАЩИЙ ПОРОШКОВЫЙ СОСТАВ | 2007 |

|

RU2372957C2 |

| СПОСОБ ПОЛУЧЕНИЯ ОГНЕТУШАЩЕГО ПОРОШКОВОГО СОСТАВА | 2005 |

|

RU2302889C2 |

| СПОСОБ ГИДРОФОБИЗАЦИИ ПЕРХЛОРАТА АММОНИЯ | 2005 |

|

RU2287510C1 |

| ОГНЕТУШАЩИЙ ПОРОШКОВЫЙ СОСТАВ | 1997 |

|

RU2128538C1 |

| ОГНЕТУШАЩИЙ ПОРОШКОВЫЙ СОСТАВ | 1993 |

|

RU2071798C1 |

| СПОСОБ ПОЛУЧЕНИЯ ГИДРОФОБНОГО ОГНЕТУШАЩЕГО ПОРОШКОВОГО СОСТАВА | 1993 |

|

RU2050876C1 |

| СПОСОБ ПОЛУЧЕНИЯ ОГНЕТУШАЩЕГО ПОРОШКА | 2007 |

|

RU2370295C2 |

| СПОСОБ ПОЛУЧЕНИЯ ОГНЕТУШАЩЕГО ПОРОШКА | 2003 |

|

RU2230586C1 |

| РЕОЛОГИЧЕСКАЯ ДОБАВКА ДЛЯ ОГНЕТУШАЩИХ ПОРОШКОВЫХ СОСТАВОВ | 2018 |

|

RU2723518C2 |

| ОГНЕТУШАЩИЙ ПОРОШКОВЫЙ СОСТАВ | 2014 |

|

RU2570464C1 |

Способ касается получения огнетушащего порошкового состава, который может быть использован для тушения пожаров различных горючих материалов. Хлорид калия смешивают с белой сажей и карбонатом щелочного металла, который берут в количестве 1,55-1,65 мас.%. Смешивание и обработку алкилгалоидсилановой жидкостью в количестве 1,46-1,55 мас.% производят одновременно до нейтрализации выделяющейся соляной кислоты. При этом происходит покрытие поверхности частиц хлорида калия и белой сажи кремнийорганической пленкой с ориентированным расположением углеродных радикалов слоем, не превышающим мономолекулярный. Затем полученный гидрофобизированный порошок подвергают термической обработке при температуре 80-150°С в течение 2,5-4,5 часов и охлаждают до нормальной температуры. Техническим результатом является исключение коррозии отдельных узлов мокрого фильтра и вакуумного насоса. 2 з.п. ф-лы, 1 ил., 5 табл.

| СПОСОБ ПОЛУЧЕНИЯ ОГНЕТУШАЩЕГО ПОРОШКОВОГО СОСТАВА | 2001 |

|

RU2184586C1 |

| ОГНЕТУШАЩИЙ ПОРОШКОВЫЙ СОСТАВ | 1997 |

|

RU2128538C1 |

| СПОСОБ ПОЛУЧЕНИЯ ГИДРОФОБНОГО ОГНЕТУШАЩЕГО ПОРОШКОВОГО СОСТАВА | 1993 |

|

RU2050876C1 |

| СПОСОБ ПОЛУЧЕНИЯ ГИДРОФОБНОГО ДИСПЕРСНОГО МАТЕРИАЛА | 1996 |

|

RU2089499C1 |

| Способ получения гидрофобногоОгНЕТушАщЕгО пОРОшКОВОгО COCTABA | 1979 |

|

SU829121A1 |

| GB 1496553 A1, 30.12.1977. | |||

Авторы

Даты

2005-07-10—Публикация

2004-03-18—Подача