Изобретение относится к производству композитного коммунально-бытового топлива на основе отходов торфа и может быть использовано в горной отрасли, малой энергетике, жилищно-коммунальном хозяйстве, металлургии, железнодорожном транспорте и охране окружающей среды.

Известен способ получения торфоугольных брикетов, включающий смешение угольной мелочи, торфа, добавки и формирование брикетов, причем угольную мелочь предварительно обрабатывают водным раствором добавки, в качестве которой используют лигносульфонат из расчета 4-16% по сухому веществу от массы угольной мелочи и влажности смеси 16-21%, а соотношение угольной мелочи и торфа составляет от 2:1 до 1:2 по сухому веществу, причем используют торф при естественной влажности (SU №2019554 А1, 15. 09.1994, MПК:C 10 F 7/06).

Недостатками этого способа являются низкие показатели по плотности и прочности брикета, невысокая теплотворная способность, высокая крошимость куска, значительные энергозатраты при брикетировании и, как следствие, низкое качество топлива.

Известен способ производства кускового торфа из торфяных залежей верхового типа, содержащий введение в торфяную массу перед формованием модифицирующей добавки - экстракта кубового остатка поверхностно-активного вещества в количестве 0,005-0,1% на сухое вещество торфа (SU №717122 А1, 25.02.1980, МПК: C 10 F 7/00).

Недостатком известного способа является низкая плотность и прочность кускового топлива за счет рыхлой структуры верхового вида торфа и, как следствие, низкая теплотворная способность (менее 2200 ккал/кг). Малое количество модифицирующей добавки не оказывает существенного влияния на качество кускового топлива.

Известен также способ производства кускового торфа из торфяных залежей низинного типа, включающий обработку торфа модифицирующей добавкой, формование куска и его сушку, причем сначала производят формование куска, а затем производят обработку поверхности куска модифицирующей добавкой, в качестве которой используют 0,1-3%-ный водный раствор модифицирующей добавки при следующем соотношении компонентов, мас.%:

Дизельное топливо 45-50

Латекс 1-5

Натриевые соли спиртов жирных кислот фракции

C17-C20 1-2

Вода остальное (SU 1289992 А1, 15.02.1987, МПК: Е 21 С 49/00).

Недостатками известного способа являются узкий диапазон сырьевой базы, так как используются торфяные залежи только низинного типа, и малая величина доз модифицирующих добавок, что связано с трудностями при технической реализации способа - поверхностном нанесении их на кусок. Качество продукции, как коммунально-бытового топлива, повышается несущественно.

Известен способ производства кускового торфа, включающий введение в торф органических отходов производства, перемешивание массы, прессование и сушку, причем в качестве органических отходов производства вводят предварительно измельченные до размеров 0,1-0,5 мм органические отходы кожевенного производства в количестве 1-40 мас.% на сухое вещество, при этом влажность торфа и отходов составляет 78-85%, а сушку осуществляют до влажности 30-33% (RU 2147596 С1, 20.04.2000, МПК: C 10 F 7/06).

Недостатком данного способа является получение топлива с невысокой теплотворной способностью, ограниченная сырьевая база (отходы кожевенного производства), невысокие значения плотности и прочности и, как следствие, высокая крошимость куска.

Наиболее близким техническим решением к предлагаемому по технической сущности и достигаемому результату является способ производства окускованного топливного торфа, включающий введение в торф упрочняющей добавки в виде отходов бумажного производства (органические отходы производства), перемешивание массы, прессование и сушку до требуемой влажности 30-33%, причем в качестве отходов бумажного производства используют скоп влажностью 80-95% в количестве 5-35% на сухое вещество торфа (SU 1705575 А1, 15.01.1992., МПК: Е 21 С 49/00).

Недостатками известного технического решения являются весьма низкие значения плотности, прочности и теплотворной способности окускованного торфа, что снижает его потребительские свойства и конкурентную способность на рынке коммунально-бытового, местного топлива.

В основе настоящего изобретения лежит задача по разработке экологически чистого, экономичного и энергетически эффективного многокомпонентного коммунально-бытового биотоплива, обладающего высокими показателями по плотности и прочности, низкой степенью крошимости и высокой теплотворной способностью, превышающей в 2-2,5 раза дрова и торф (как фрезерный, так и брикетированный). Экономичность определяется утилизацией отходов древесины, угольной мелочи, тяжелых фракций мазута - дизельного топлива, сланцев и сапропеля, накапливающегося в донных отложениях при интенсивной эвтрофикации озер.

Поставленная задача достигается тем, что в известном способе получения коммунально-бытового биотоплива на основе торфа, включающем введение в торф модифицирующей добавки, перемешивание массы, прессование и сушку, фрезерный торф с влажностью 40-65% и размером фракции до 10 мм сначала сепарируют, а затем в него последовательно добавляют смесь отходов древесины и угольной мелочи, предварительно пропитанных мазутом - дизельным топливом или сланцем, после этого в смесь добавляют сапропель естественной влажности 85-94%, перемешивают и доводят смесь до влажности 80-85%, после чего осуществляют формование куска диаметром 25-35 мм и длиной 40-60 мм под давлением методом экструзии через фильеры со скоростью 0,5-10 мм/с, а затем осуществляют сушку кускового топлива в два этапа: искусственную с доведением до влажности 35-50% при температуре 150-200°С и естественную с доведением до влажности 25-33%, при этом компоненты берут в следующем процентном соотношении, мас.%: отходы древесины в виде опилок - 5-10%, угольная мелочь 10-20%, мазут или сланец - 5-10%, сапропель естественной влажности - 10-30%, фрезерный торф до 100%.

Подвергнутый сепарации фрезерный торф с отделением крупных древесных включений свыше 10 мм обладает насыпной плотностью 200-300 кг/м и при формовании методом экструзии под давлением имеет невысокую плотность 350-400 кг/м, низкую теплотворную способность - 2000-2500 ккал/кг, весьма низкую прочность и высокие значения крошимости (до 80% кусков рассыпается при сушке). Кусок, сформованный из чистого фрезерного торфа, обладает высокой водопоглощаемостью при намокании, теряет полностью потребительские свойства, не удовлетворяет требованиям, предъявляемым к коммунально-бытовому топливу. Предлагаемый же способ предусматривает использование многокомпонентной смеси, при этом полученный топливный брикет отвечает всем требованиям, предъявляемым техническими условиями к современному коммунально-бытовому топливу.

Введение в торф отходов древесины позволяет утилизировать их и использовать как наполнитель, заполняющий пространственный, легко деформируемый торфяной каркас. Причем отходы древесины смешивают с отходами угля, угольной мелочью, формируя тем самым плотную структуру массы.

Размер фракций древесных отходов составляет 0,1-5,0 мм, угольной мелочи менее 1 мм. Угольная мелочь с размером фракции менее 1 мм резко увеличивает насыпную плотность смеси, поскольку ее насыпная плотность в 2-3,5 раза выше насыпной плотности торфа. Кроме того, теплотворная способность угольной пыли в 1,8-2,6 раза выше теплотворной способности древесины и торфа.

В результате проведения экспериментальных исследований было установлено определенное оптимальное соотношение заявленных компонентов.

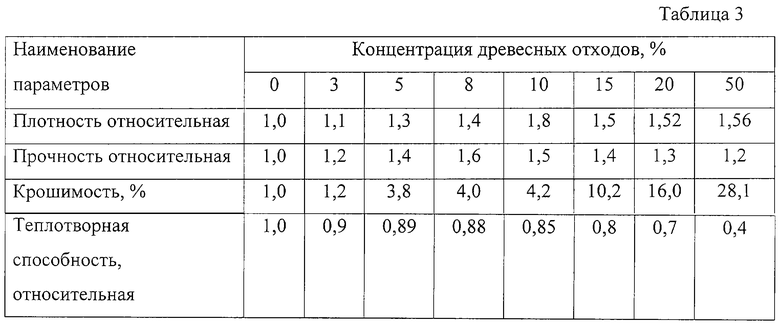

Введение отходов древесины в виде опилок менее 5% в расчете на воздушно-сухое вещество структурообразующей матрицы торфа нецелесообразно, поскольку пространственная структура торфа полностью не заполняется. При увеличении концентрации более 10% возрастает граница раздела фаз торф - опилки, снижается интенсивность сушки и теплотворная способность топлива, возрастает крошимость получаемых кусков топлива (Таблица 3).

При добавлении угольной мелочи менее 10% плотность кускового топлива возрастает несущественно, всего в 1,15 раза. При концентрации более 20% сказываются различные усадочные эффекты органических и минеральных материалов, что приводит к росту трещинообразований, снижению прочности и крошимости кусков после их сушки до влажности 33% (Табл. 4), кроме того, в 5-8 раз снижается производительность формования кусков, в 13-25 раз возрастает энергоемкость при формовании куска за счет трения и абразивных качеств угольной мелочи, которая выводит из эксплуатации шнековые механизмы.

Предварительное замачивание отходов древесины (опилки, кора, сучья, корни и т.д.) с угольной мелочью позволяет облегчить процесс перемешивания, снижает абразивность угольной мелочи, энергоемкость формования под давлением, а также повышает качество смешивания смеси.

Введение в полученную смесь при непрерывном перемешивании отходов мазута - дизельного топлива или сланца обусловлено тем, что эти компоненты играют роль уплотняющей и модифицирующей смазки. Снижается энергоемкость, повышается производительность и качество куска при формовании за счет образования гладкой поверхности и отсутствия “ершистости” и трещин, которые при сушке привели бы к разрушению сплошности куска и увеличению крошимости (Таблица 5).

Отходы мазута или дизельного топлива и их тяжелые фракции накапливаются повсеместно в нефтехранилищах и обуславливают проблему их утилизации. При их сжигании или сжигании сланцев, как топлив в чистом виде, выделяется значительное количество серосодержащих и токсичных веществ, что загрязняет атмосферу. Превышение значений ПДК по диоксиду серы при сжигании мазута и сланцев экологически опасно при использовании их в качестве топлива. При их незначительном введении в органосодержащую смесь резко снижается выброс в атмосферу серосодержащих веществ, что положительно сказывается на экологической обстановке и, кроме того, резко повышается общая теплотворная способность биотоплива и качество его горения.

Введение в смесь последнего компонента - модифицирующей добавки сапропеля обеспечивает получение высокопластичной, реологической, полуколлоидной массы с гомогенной микромозаичной полидисперсной структурой оптимальной 80-85%-ной влажности формования под давлением. При данной влажности не наблюдается “ершение” поверхности куска, образование трещин и крошение при экструзии.

Сапропель в составе многокомпозитной смеси играет роль модифицирующей добавки коллоидной структуры, которая при высыхании увеличивает межмолекулярное взаимодействие агрегатов и “склеивает” частицы. Кроме того, компактное агрегирование приводит к росту интенсивности сушки материала в 1,2-1,37 раза и объемной усадке в 1,3-1,6 раза.

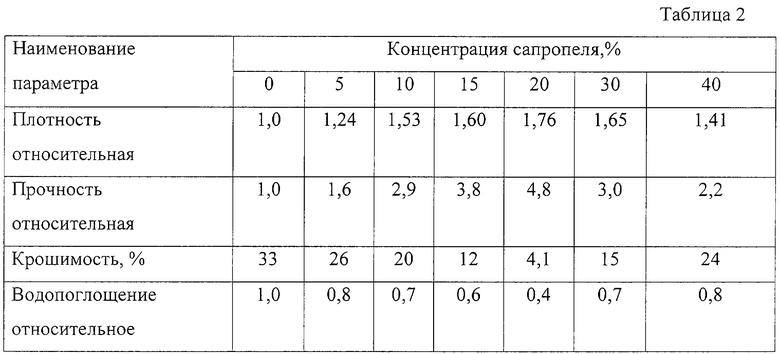

При введении в смесь сапропеля в количестве менее 10% и более 30% наблюдаются достаточно низкие показатели по плотности, прочности, возрастает крошимость куска.

Введение сапропеля в смесь в количестве 10-30% является оптимальным диапазоном. При 20%-ной добавке сапропеля плотность кусков возрастает в 1,76 раза, прочность в 4,8 раза, а крошимость снижается в 8 раз (Таблица 2).

Преимуществом является и то, что за счет добавки мазута - дизельного топлива, сланцев и сапропеля при высыхании кускового топлива до потребительской влажности 33% резко возрастают его гидрофобные свойства, что существенно снижает водопоглощаемость атмосферных осадков и повышает качество такого топлива.

Поскольку торф, сапропель, отходы древесины являются широко распространенными природными органическими ресурсами, подлежащими использованию и утилизации, то в данном случае решается вопрос ресурсосбережения, а использование компонентов в определенном количественном соотношении и по новой технологии решает экологическую проблему охраны окружающей среды.

Полученное биотопливо может быть использовано не только для нужд малой энергетики при решении вопросов отопления в жилищно-коммунальном хозяйстве, но может быть применено для получения легированных сталей как малосернистое топливо в металлургии, в железнодорожном транспорте для отапливания вагонов и т.д.

Полученное биотопливо обусловлено более чем на 70% биологическим происхождением компонентов: отходы древесины, торф и сапропель - донный ил.

Пример осуществления способа.

Брали 100 кг низинного, крошащегося древесно-тростникового торфа со степенью разложения 30%, добытого фрезерным способом (методом послойного фрезерования и раздельной уборки из наращиваемых валков) влажностью от 40 до 65%. Такой диапазон влажности торфа объясняется различной степенью его увлажненности атмосферными осадками на поверхности и внутри штабеля. Затем торф подвергали сепарированию и отделению фракций свыше 10 мм. В процессе сепарации и фракционирования происходило осреднение влажности торфа как исходного сырья. Затем брали предварительно замоченные опилки хвойных пород деревьев массой 8 кг при влажности 14% и угольную мелочь массой 15 кг и добавляли в эту смесь 7 дм3 мазутно-дизельного топлива при постоянном перемешивании в шнековом аппарате. После получения однородной и жидкообразной массы в виде текучей пасты смешивали ее с торфом и при непрерывном перемешивании добавляли 100 кг 90%-ной влажности органического сапропеля, добытого из озера Серемо, водной системы оз. Селигер.

Пропорция сапропеля по отношению к торфу составила 20%. После тщательного перемешивания в шнековом механизме однородную массу подавали в экструдер, где методом давления через фильеры диаметром 30 мм выдавливали со скоростью 10 мм/сек куски, которые секатором отсекали равной длиной в 40 мм. Сформованные куски выстилали на сетчатый непрерывный транспортер и подавали в сушильную камеру с температурой воздуха 150-200°С. Куски размером 30 мм в диаметре и длиной 40 мм в течение часа высыхали до влажности 35-50%, а затем их подвергали естественной 36-часовой досушке при температуре 20-25°С.

Куски меньших размеров, как показали эксперименты, в течение часа пересыхали и раскрашивались, а большего - не высыхали до требуемой влажности и деформировались при их ссыпании в бункер для досушки в естественных условиях.

Далее, полученные куски в виде окускованного топлива подвергали лабораторным механическим - теплофизическим испытаниям и результаты сравнивались с прототипом (Таблица 1).

Таким образом, заявляемый способ получения топливных брикетов является достаточно доступным и эффективным для реализации в производственных условиях. Использование данных топливных брикетов как твердого топлива при существенном повышении их качественных характеристик значительно снижает экологическую опасность от выбросов вредных веществ в атмосферу.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПО ПРОИЗВОДСТВУ ПРОДУКЦИИ, ТЕПЛА И ЭЛЕКТРОЭНЕРГИИ ИЗ ТОРФА И ТЕХНОЛОГИЧЕСКИЙ КОМПЛЕКС ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2005 |

|

RU2295556C1 |

| СПОСОБ ПРОИЗВОДСТВА ОКУСКОВАННОГО ТОПЛИВНОГО ТОРФА | 2009 |

|

RU2418034C1 |

| ФОРМОВАННОЕ ТОПЛИВО И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2007 |

|

RU2402597C2 |

| СПОСОБ ПО ПРОИЗВОДСТВУ ПРОДУКЦИИ, ТЕПЛА И ЭЛЕКТРОЭНЕРГИИ ИЗ ТОРФА | 2012 |

|

RU2512210C2 |

| СПОСОБ ПЕРЕРАБОТКИ ОБЕЗВОЖЕННЫХ ИЛОВ ОЧИСТНЫХ СООРУЖЕНИЙ В ТОПЛИВНЫЕ БРИКЕТЫ В ФОРМЕ ЦИЛИНДРОВ | 2012 |

|

RU2505587C1 |

| СОСТАВ ДЛЯ ПРОИЗВОДСТВА ТВЕРДОТОПЛИВНЫХ ИЗДЕЛИЙ | 2015 |

|

RU2577851C1 |

| ЭНЕРГОНЕЗАВИСИМЫЙ ТЕХНОЛОГИЧЕСКИЙ КОМПЛЕКС ПО ПРОИЗВОДСТВУ ПРОДУКЦИИ ИЗ ТОРФА | 2013 |

|

RU2529059C1 |

| КОМПЛЕКС ДЛЯ ПЕРЕРАБОТКИ ТВЕРДОГО ТОПЛИВА НА ОСНОВЕ БИОРЕСУРСОВ И ПОЛУЧЕНИЯ ТЕПЛОВОЙ ЭНЕРГИИ | 2003 |

|

RU2241904C1 |

| СПОСОБ ПОЛУЧЕНИЯ ТОПЛИВНЫХ БРИКЕТОВ | 2004 |

|

RU2278891C1 |

| СПОСОБ ПРОИЗВОДСТВА КУСКОВОГО ТОРФА | 1998 |

|

RU2147596C1 |

Изобретение относится к производству композитного коммунально-бытового топлива на основе отходов торфа и может быть использовано в горной отрасли, малой энергетике, жилищно-коммунальном хозяйстве, металлургии, железнодорожном транспорте и охране окружающей среды. Техническим результатом является разработка экологически чистого, экономичного и энергетически эффективного биотоплива. Для этого способ включает введение в торф добавки, перемешивание массы, прессование и сушку. Причем фрезерный торф влажностью 40-65% сепарируют, в смесь из предварительно замоченных отходов древесины с угольной мелочью добавляют при непрерывном перемешивании мазут - дизельное топливо или сланцы, смешивают эту смесь с торфом и в однородную массу вводят сапропель естественной влажности 85-94%, полученную смесь перемешивают и доводят до влажности 80 - 85%, после чего формуют. Сушку осуществляют в два этапа: в искусственном режиме при температуре 150-200°С с доведением до влажности 35-50% и в естественных условиях с доведением до влажности 25-33%, при этом компоненты берут в следующем соотношении, мас.%: отходы древесины - 5-10, угольная мелочь - 10-20, мазут или сланец - 5-10, сапропель естественной влажности - 10-30, фрезерный торф до 100%. 3 з.п. ф-лы, 5 табл.

| Способ производства окускованного топливного торфа | 1990 |

|

SU1705575A1 |

| Способ получения кускового торфа для коммунально-бытового топлива | 1980 |

|

SU966236A1 |

| Способ получения кускового торфа | 1985 |

|

SU1460281A1 |

| ТОПЛИВНЫЙ БРИКЕТ И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 1998 |

|

RU2130047C1 |

| СОСТАВ ДЛЯ ТОПЛИВНЫХ БРИКЕТОВ И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 1993 |

|

RU2091429C1 |

| ФОРМОВАННОЕ ТОПЛИВО И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 1998 |

|

RU2131449C1 |

| СПОСОБ ПРОИЗВОДСТВА КУСКОВОГО ТОРФА | 1998 |

|

RU2147596C1 |

| КОАКСИАЛЬНЫЙ СИММЕТРИЧНЫЙ РАЗЪЕМ | 0 |

|

SU180661A1 |

| DE 2916261 А, 23.10.1980 | |||

| АТОМНЫЙ ОСЦИЛЛЯТОР И СПОСОБ ОПРОСА РЕЗОНАНСА УДЕРЖАНИЯ ЗАСЕЛЕННОСТИ В КОГЕРЕНТНОМ СОСТОЯНИИ | 2013 |

|

RU2608167C2 |

Авторы

Даты

2005-07-10—Публикация

2004-02-16—Подача