Изобретение относится к области технологии углеродсодержащего топлива, в частности к составу для топливных брикетов (ТБ), которые могут найти применение как топливо в быту в каминах, топках вагонов, котельнях коммунально-бытового назначения, а также в качестве лучинок для розжига.

Основным требованием, предъявляемым к топливным брикетам, является достаточно высокий уровень тепло-технических и физико-технических характеристик. К тепло-техническим характеристикам относится удельная теплота сгорания Q

В промышленности известен состав топливных брикетов на основе фрезерного торфа, который представляет собой элемент, высушенный и спрессованный в 2-х штемпельных торфяных прессах при давлении 80-120,0 МПа [1]

Существуют торфяные брикеты из фрезерного торфа 80-70% и кускового торфа 20-30% [2]

Известен торфобрикет, включающий торф и углеродистый материал, который представляет собой отсевы древесного угля, нефтяного кокса или их смеси при следующем соотношении ингредиентов, мас. торф 50-90, отсевы древесного угля, нефтяного кокса или их смеси 10-50% [3]

Торфяные брикеты отличаются небольшой механической прочностью, высокой крошимостью, плохой воспламеняемостью и низкой теплотой сгорания (3500-3800 к кал/кг).

Известен способ получения топливных брикетов, включающий дозирование, измельчение, рассев, сушку, смешивание, прессование торфа, бурого угля и отсев каменных углей, в котором производят совместное дозирование, смешение, подготовку и сушку торфа с бурым углем, а каменноугольный отсев измельчают и сушат отдельно, после чего производят его дозирование и смешивание с буроугольной композицией, а затем полученную смесь прессуют [4]

Данный способ является ближайшим аналогом к способу получения топливных брикетов.

Топливные брикеты, полученные по данному способу, имеют недостаточную прочность.

Задачей изобретения является повышение механической прочности, воспламеняемости и теплоты сгорания топливных брикетов, а также утилизация устаревших пироксилиновых порохов.

Поставленная задача достигается тем, что состав для топливных брикетов, включающий торф и технологические добавки, в качестве технологической добавки содержит измельченный до размеров не более 3 мм нитроцеллюлозный пироксилиновый порох и шлам-отходы производства диоктилфталата, в виде механической смеси пластификатора-диоктилфталата, активированного угля и глины "Бутрон", содержащий диоктилфталат 36 ± 10% и твердых компонентов 64 ± 10 мас. при следующем содержании компонентов, мас.

Пороховая крошка устаревшие пироксилиновые пороха 10 25

Торф 40 50

Шлам 30.50

В способе изготовления топливных брикетов, включающем измельчение, просеивание компонентов, их смешивание, прессование и сушку, смешивание компонентов производят в мешателе лопастного типа в течение 30 мин с использованием в качестве растворителя этилацетата, в количестве 10-15 мас. при этом прессование производят на гидравлическом прессе при давлении 10-15 МПа с диаметром элементов 10-40 мм, а сушку проводят при температуре около 50oC до достижения брикетом постоянного веса.

В качестве пороховой крошки могут быть использованы устаревшие пироксилиновые, сферические пороха любых марок ("ВУ", "ВТ", 5/7, 6/7, 12/7, 14/1 СФ 033 и др.), которые предварительно измельчают на конических мельницах до размера частиц не более 3 мм.

Пироксилиновые пороха обладают калорийностью 900 к кал/кг и сгорают за короткое время с выделением большого количества топлива.

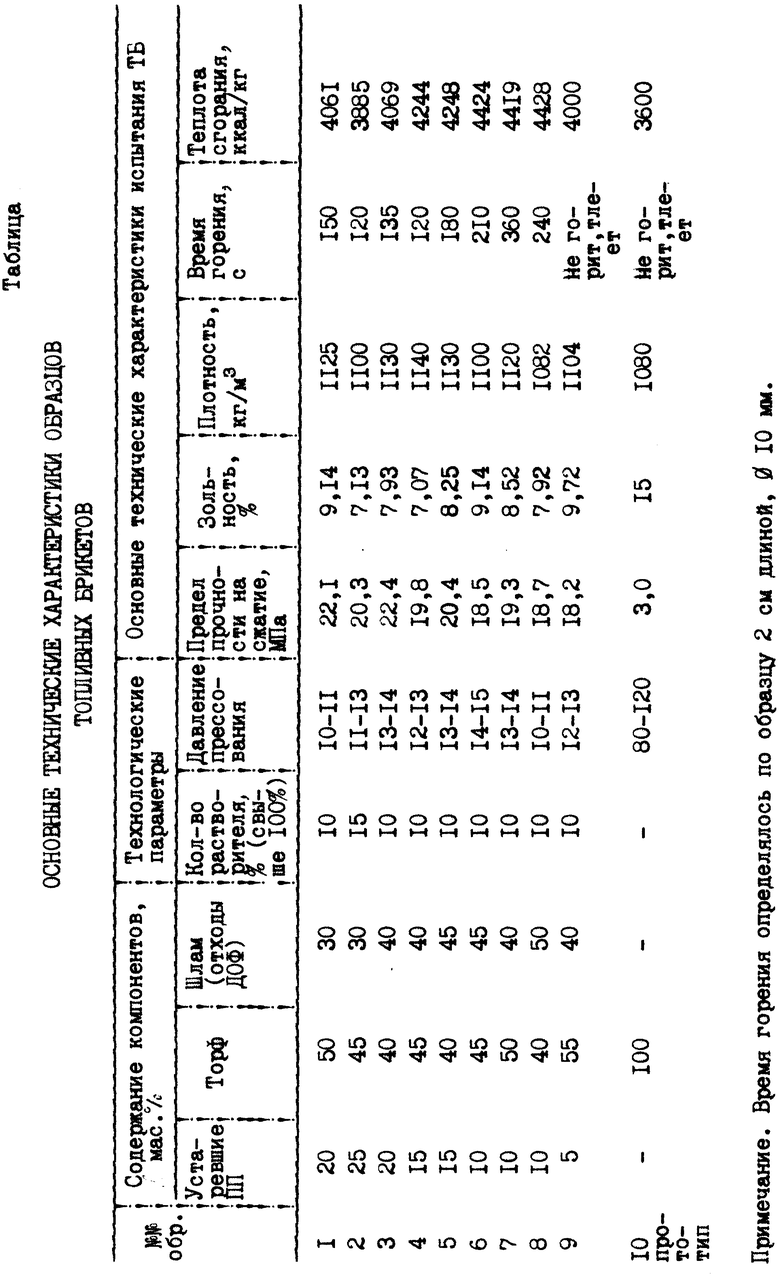

В связи с этим введение пороха в состав улучшается воспламеняемость и горение топливных брикетов (см. таблицу).

Торф это горючее полезное ископаемое, шламы это отходы от производства диоктилфталата, представляют собой механическую смесь пластификатора-диоктилфталата, активированного угля и глины "Бутрон".

Введением шламов в ТБ улучшает их механическую прочность (см. таблицу).

Технологическая схема получения топливных брикетов.

1). Подготовка компонентов измельчение порохов, рассеивание на сите торфа.

2). Смешение компонентов в мешателе лопастного типа в течение 30 мин с применением в качестве растворителя этилацетата в количестве 10-15% (сверх 100%).

3). Прессование на гидравлическом прессе, давление 10-15 МПа, элементов диаметром 10-40 мм.

4). Резка на необходимую длину (20 см).

5). Сушка при 50oC до постоянного веса.

Возможность получения топливных брикетов данного состава видна из следующих примеров.

Пример 1. Торф, предварительно измельченный и просеянный, пороховую крошку и шлам загружали в лопастной мешатель в количестве: 20 кг пороховой крошки, 50 кг торфа и 30 кг шлама, перемешивали в течение 30 мин. с применением растворителя этилацетата в количестве 10 кг.

После перемешивания проводили прессование на гидравлическом прессе давлением 10-11 МПа элементов, а затем сушку при 50oC до постоянного веса.

Примеры 2-8 выполняли аналогично примеру 1, меняя соотношения компонентов и давление прессования.

Состав и результаты испытаний образцов приведены в таблице.

Применение данного технического решения позволит получить состав для топливных брикетов с большим пределом механической прочности, меньшей зольности при горении, большей теплотой сгорания, а также позволит использовать устаревшие пироксилиновые пороха.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ СЛОЖНОГО АЦЕТОНИТРАТА ЦЕЛЛЮЛОЗЫ | 1993 |

|

RU2092493C1 |

| СПОСОБ ПОЛУЧЕНИЯ ТОНКОСВОДНОГО ПОРОХА | 2004 |

|

RU2285685C2 |

| ТОПЛИВНЫЙ БРИКЕТ | 1999 |

|

RU2163252C1 |

| СОСТАВ ДЛЯ ТОПЛИВНЫХ БРИКЕТОВ НА ОСНОВЕ ОСАДКОВ ГОРОДСКИХ СТОЧНЫХ ВОД И СПОСОБ ИХ ПОЛУЧЕНИЯ | 1999 |

|

RU2154666C1 |

| ПИРОКСИЛИНОВЫЙ ТОНКОСВОДНЫЙ ПОРОХ "ЛОСЬ" ДЛЯ ОХОТНИЧЬИХ ДРОБОВЫХ И ПУЛЕВЫХ ПАТРОНОВ | 1997 |

|

RU2145318C1 |

| СПОСОБ ПЕРЕРАБОТКИ ПОРОХОВ В ТОНКОСВОДНЫЕ ПОРОХА | 2001 |

|

RU2212394C2 |

| СПОСОБ ПЕРЕРАБОТКИ ПИРОКСИЛИНОВЫХ ПОРОХОВ В ТОНКОСВОДНЫЕ ПОРОХА ДЛЯ СТРЕЛКОВОГО ОРУЖИЯ | 2001 |

|

RU2202524C2 |

| ТОПЛИВНЫЙ БРИКЕТ | 1990 |

|

SU1814304A1 |

| ЭМАЛЬ | 1995 |

|

RU2102424C1 |

| ТОПЛИВНЫЙ БРИКЕТ И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 1991 |

|

RU2061737C1 |

Использование: в технологии производства углеродосодержащего топлива. Сущность изобретения: изобретение направлено на повышение механической прочности и теплоты сгорания топливных брикетов. Состав для топливных брикетов включает торф и технологические добавки. В качестве технологических добавок используются измельченный до размеров не более 3 мм нитроцеллюлозный пироксилиновый порох и шлам-отходы производства диоктилфталата, в виде механической смеси пластификатора-диоктилфталата, активированного угля и глины "Бутрон". Приводятся соотношения компонентов. Способ изготовления топливных брикетов включает измельчение, просеивание компонентов, их смешивание, прессование и сушку. Смешивание компонентов производят в мешателе лопастного типа в течение 30 мин. В качестве растворителя используют этилацетат. Прессование проводят на гидравлическом прессе при давлении 10-15 МПа с диаметром элементов 10-40 мм. Брикет сушат при температуре около 50oC до достижения им постоянного веса. 2 с.п. ф-лы. 1 табл.

Пороховая крошка устаревшие пироксилиновые пороха 10 25

Торф 40 50

Шлам 30 50

2. Способ изготовления топливных брикетов, включающий измельчение, просеивание компонентов, их смешивание, прессование и сушку, отличающийся тем, что смешивание компонентов производят в мешателе лопастного типа в течение 30 мин с использованием в качестве растворителя этилацетата в количестве 10 15 мас. при этом прессование проводят на гидравлическом прессе при давлении 10 15 МПа с диаметром элементов 10 40 мм, а сушку проводят при температуре около 50oС до достижения брикетом постоянного веса.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Большая Советская Энциклопедия | |||

| - М.: Изд-во Советская энциклопедия, 1964, т | |||

| Прибор для получения стереоскопических впечатлений от двух изображений различного масштаба | 1917 |

|

SU26A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Способ получения топливных брикетов | 1989 |

|

SU1641857A1 |

| Печь-кухня, могущая работать, как самостоятельно, так и в комбинации с разного рода нагревательными приборами | 1921 |

|

SU10A1 |

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

| Торфобрикет | 1984 |

|

SU1252331A1 |

| Печь-кухня, могущая работать, как самостоятельно, так и в комбинации с разного рода нагревательными приборами | 1921 |

|

SU10A1 |

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

| Способ получения топливных брикетов | 1990 |

|

SU1788006A1 |

| Печь-кухня, могущая работать, как самостоятельно, так и в комбинации с разного рода нагревательными приборами | 1921 |

|

SU10A1 |

Авторы

Даты

1997-09-27—Публикация

1993-04-12—Подача