Изобретение относится к способу получения продукции, тепла и электроэнергии из торфа для сельского хозяйства, коммунально-бытовых нужд и нужд промышленности.

Известен способ получения кускового коммунально-бытового биотоплива, включающий производство фрезерного торфа с влажностью 40-65%, сепарацию его в сухом виде для отделения от пней, корней и кусков торфа размером более 10 мм, а затем в просеянную массу последовательно добавляют смесь отходов древесины - мелкие опилки или угольную мелочь, предварительно пропитанные мазутом - дизельным топливом или сланцем, и после этого в смесь добавляют сапропель естественной влажности 89-95%, перемешивая в винтовом шнеке и доводя до влажности 80-85%, а затем производят формование куска диаметром 25-35 мм под давлением методом экструзии через фильеры со скоростью 0,5-10 мм/с, после чего в сушилке осуществляют сушку кускового торфа в два этапа: искусственную с доведением до влажности 35-50% при температуре 150-200°С и естественную с доведением до влажности 25-33%. Полученное таким образом биотопливо сжигают в котельных для получения тепла (RU 2255955 С1, 16.02.2004, МПК С10F 7/06, С10L 5/14).

Недостатком данного способа является необходимость использования торфа, добытого только фрезерным способом, добывать торф таким способом экологически опасно, трудоемко, добыча сопровождается значительными материальными и финансовыми затратами, а на выходе - получение только одного вида продукции - окускованного коммунально-бытового биотоплива.

Известен способ добычи торфа самоходными плавающими добычными машинами из-под толщи воды с использованием традиционных методов экскавации на небольших глубинах, который реализуется с использованием в гидротранспортной установке забортной воды с последующим ее сбросом после обезвоживания торфа. Самоходный плавающий добычной агрегат цикличного действия включает в себя плавающую платформу - понтон; поворотную платформу с установленным манипулятором и быстросъемным ковшом оригинальной конструкции; бункер или грузовую платформу; перегружатель; силовое оборудование. У самоходного плавающего добычного агрегата непрерывного действия в отличие от машины цикличного действия вместо ковша на манипуляторе устанавливается исполнительный орган избирательного действия - барабанный, агрегатированный с землесосом. На понтоне дополнительно устанавливается устройство для обезвоживания добытого торфа. Перегрузка добытого торфа с добычной машины что в первом, что во втором случае осуществляется в самоходные плавающие грузовые понтоны для доставки полезного ископаемого к пункту складирования (конкурс русских инноваций - http://www.inno.ru/proiect/l4318).

Данный способ требует больших затрат на транспортировку большого количества сопутствующей влаги, т.е. торфа с естественной влажностью до 92%, что влечет к увеличению эксплуатационных затрат на производство торфяного сырья.

Наиболее близким по технической сущности является способ и технологический комплекс для производства продукции, тепла и электроэнергии из торфа, характеризующийся тем, что торф используют в виде пульпы, которую разделяют на крупнодисперсную и мелкодисперсную фракции, причем первую фракцию обезвоживают до влажности 50-60%, формуют и полученную продукцию досушивают до влажности 20-30%, при этом мелкодисперсную фракцию обезвоживают до влажности 65-70%, затем подают в экструдер, причем одновременно в полученную массу вводят композиты, связующие модификаторы и минеральные удобрения, формуют под давлением топливные брикеты или гранулы, которые затем досушивают до влажности 20-30%, после чего всю высушенную продукцию фасуют и пакетируют, а отходы направляют в газогенератор для пиролизного сжигания с дальнейшим преобразованием в тепловую и электрическую энергию. Технологический комплекс включает участок добычи торфа, связанный с модульным участком переработки торфа, который снабжен фракционатором и, по крайней мере, двумя параллельно установленными и взаимосвязанными между собой через фракционатор линиями переработки торфа для крупнодисперсных фракций и мелкодисперсных фракций. Первая линия включает в себя последовательно установленные и взаимосвязанные между собой посредством трубопровода и транспортера центрифугу, многоматричный пресс, ленточную сушилку и фасовочно-упаковочный отдел. Вторая линия переработки мелкой фракции включает в себя последовательно установленные и взаимосвязанные между собой посредством трубопровода и транспортера центрифугу, экструдер с фильерами-насадками, барабанную сушилку и фасовочно-упаковочный отдел. Фасовочно-упаковочный отдел линий связан со складом отходов, который, в свою очередь, соединен с газогенератором для пиролизного сжигания некондиционной продукции, связанный через привод с генератором для преобразования тепловой энергии в электрическую. Участок добычи торфа связан с модульным участком переработки торфа пульпопроводом с размещенным в нем насосом-измельчителем. Пресс первой линии оснащен матрицами различных геометрических форм, позволяющих формовать торфоизоплиты, торфяные горшочки, субстратные блоки и т.д. Экструдер на второй линии оснащен насадками-фильерами для формования кусков диаметром 5-7 мм и длиной 10-15 мм для удобрений, топливных энергопеллет, сорбентов-поглотителей и диаметром 25-30 мм и 50-60 мм для производства топливных брикетов-биотоплива. Изобретение позволяет производить различную продукцию, тепло и энергию (RU 2295556 С1, 06.12.2005, MПK C10F 5/04, C10F 7/06).

Недостатками данного способа являются то, что торф транспортируется в виде пульпы, а значит количество сухого вещества на долю транспортируемой единицы во много раз меньше перемещаемого объема, т.е. происходит перемещение большого количества воды и малого объема торфа. В процессе переработки присутствует операция по разделению торфа на фракции, что требует приобретения дополнительного оборудования и увеличения капитальных затрат. В зависимости от качества и типа торфяного сырья будет различаться и количественная составляющая объема фракций торфа, а следовательно, невозможно точно рассчитать производственные объемы по готовой продукции, т.к. от фракций торфа зависит направление производства готовой продукции. Еще одним недостатком является то, что на удаление большого количества излишней транспортируемой воды требуются дополнительные затраты, влекущие увеличение стоимости готовой продукции.

Техническим результатом предлагаемого способа является создание безотходного, экологически чистого, эффективного способа, позволяющего одновременно производить продукцию, тепло и электроэнергию из торфа. Безотходность и экологичность достигаются получением тепла и электроэнергии при утилизации отходов, эффективность производства обеспечивается за счет параллельной переработки сырья с производством разных видов готовой торфяной продукции. Данное решение позволяет транспортировать уже обезвоженный торф, уменьшает количество операций и требует меньшего количества оборудования.

Технический результат достигается тем, что в способе производства продукции, тепла и электроэнергии из торфа, торф экскавируют из залежи, обезвоживают, вводят композиты, связующие модификаторы и минеральные удобрения, формуют гранулы, или брикеты, которые затем досушивают, после чего всю высушенную продукцию фасуют и пакетируют, часть торфа направляют для пиролиза для получения газообразного и твердого топлива, тепловой и электрической энергии, при этом торф из залежи экскавируют вместе с древесными включениями, которые далее отделяют от торфа, торф подвергают механическому обезвоживанию с влажности 84-93% до влажности 75-82%, затем перемешивают с дренирующим наполнителем, обезвоживают полученную смесь до влажности 45-60%, сепарируют дренирующий наполнитель для повторного использования, обезвоженный торф транспортируют на модульный участок переработки, а древесные включения на участок пиролиза для термической переработки совместно с торфом, при этом часть твердого топлива используют в качестве композита, а часть газового топлива, тепловой и электрической энергии используют для нужд технологического комплекса.

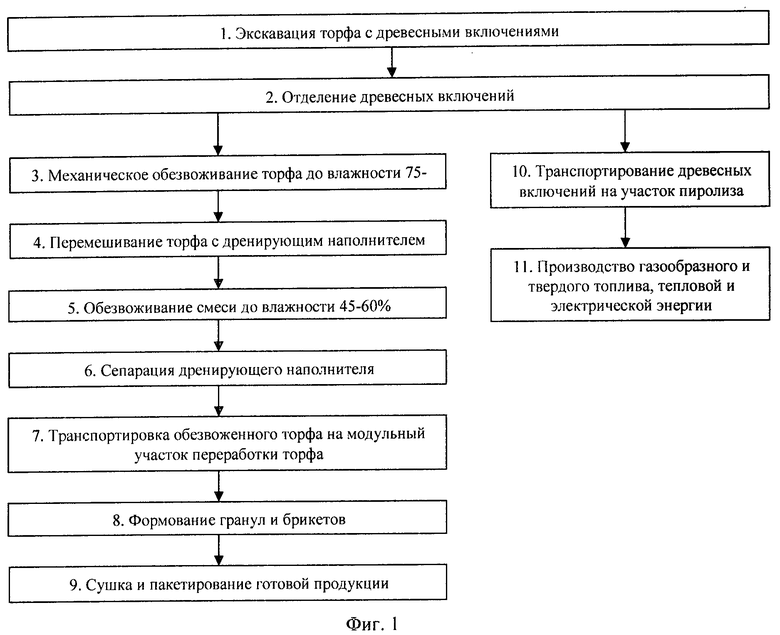

На фиг.1 изображена схема технологических операций по добыче и переработке торфа.

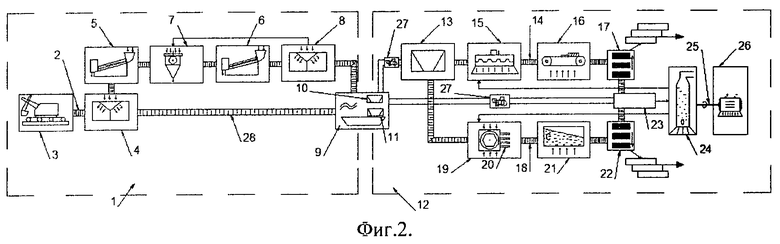

На фиг.2 представлена схема технологического комплекса.

В технологические операции по добыче торфа входит экскавация торфа с древесными включениями 1, отделение древесных включений 2, механическое обезвоживание торфа до влажности 75-82% 3, перемешивание торфа с дренирующим наполнителем 4, обезвоживание смеси до влажности 45-60% 5, сепарация дренирующего наполнителя 6, транспортировка обезвоженного торфа на модульный участок переработки торфа 7, формование гранул и брикетов 8, сушка и пакетирование готовой продукции 9, транспортирование древесных включений на участок пиролиза 10, производство газообразного и твердого топлива, тепловой и электрической энергии 11.

Торф экскавируют вместе с древесными включениями 1, затем отделяют древесные включения 2, которые транспортируют на участок пиролиза 10, где производят газообразное и твердое топлива, тепловую и электрическую энергию 11, а торф подвергают механическому обезвоживанию торфа до влажности 75-82% 3, перемешивают вместе с дренирующем наполнителем 4 и повторно подвергают механическому обезвоживанию до влажности 45-60% 5, далее сепарируют дренирующий наполнитель 6 для повторного использования, а обезвоженный торф транспортируют на модульный участок переработки торфа 7, где из него формуют гранулы и брикеты 8, сушат и пакетируют готовую продукцию 9.

Пример конкретного выполнения способа.

Технологический комплекс включает в себя участок добычи торфа 1, который содержит последовательно установленные и взаимосвязанные посредством транспортера 2 устройство по экскавации торфа 3, сепаратор отделения древесных включений 4, дегидратор 5 и дегидратор 6, разделенные между собой смесителем 7 для введения дренирующего наполнителя, сепаратор отделения дренирующего наполнителя 8, причем участок добычи торфа связан посредством водного транспорта 9, содержащего приемный бункер 10 для обезвоженного торфа и приемный бункер 11 для древесных включений, с модульным участком переработки торфа 12, который снабжен приемным бункером 13 для обезвоженного торфа и двумя параллельно установленными и взаимосвязанными между собой через приемный бункер 13 линиями переработки торфа, при этом первая линия включает в себя последовательно установленные и взаимосвязанные между собой посредством транспортера 14 многоматричный пресс 15, ленточную сушилку 16 и фасовочно-упаковочный отдел 17, а вторая линия переработки торфа включает в себя последовательно установленные и взаимосвязанные между собой посредством транспортера 18 экструдер 19 с фильерами-насадками 20, барабанную сушилку 21 и фасовочно-упаковочный отдел 22, причем фасовочно-упаковочные отделы 17, 22 обеих линий связаны со складом отходов 23, который, в свою очередь, соединен с газогенератором 24 для пиролизного сжигания древесных включений и некондиционной продукции, связанным через привод 25 с генератором 26 для преобразования тепловой энергии в электрическую. Водный транспорт 9 с приемными бункерами 10 и 11 взаимосвязан с приемным бункером 13 и складом отходов 23 посредством автотранспорта 27, а приемный бункер 11 связан с сепаратором 4 посредством транспортера 28.

Способ реализуется через технологический комплекс следующим образом.

Торф, вместе с древесными включениями, добытый устройством по экскавации 3 с участка добычи торфа 1, подается по транспортеру 2 в сепаратор отделения древесных включений 4, после чего древесные включения посредством транспортера 28 подаются в приемный бункер для древесных включений 11, расположенный на водном транспорте 9, а торф посредством того же транспортера 2 подается в первый дегидратор 5, где подвергается механическому обезвоживанию с влажности 84-93% до влажности 75-82%, далее торф перемешивают с дренирующим наполнителем в смесителе 7, полученную смесь подвергают обезвоживанию в дегидраторе 6 до влажности 45-60% и подают по транспортеру 2 в сепаратор отделения дренирующего наполнителя 8, где дренирующий наполнитель отделяют и отправляют для повторного использования в смеситель 7, а обезвоженный торф в приемный бункер 10, расположенный на водном транспорте 9, ряд данных операций повторяется до полного наполнения приемных бункеров 10 и 11, затем обезвоженный торф и древесные включения транспортируются на модульный участок переработки торфа 12, где древесные включения посредством автотранспорта 27 транспортируются на склад отходов 23, а торф также с помощью автотранспорта 27 доставляется до приемного бункера 13, а затем распределяется на две параллельные линии переработки. По первой линии торф по транспортеру 14 поступает в многоматричный пресс 15, затем на ленточную сушилку 16, где досушивается до необходимой влажности и в фасовочно-упаковочный отдел 17. По второй линии торф посредством транспортера 18 поступает в экструдер 19 с различными фильерами-насадками 20, в который одновременно с торфом поступают композиты, связующие модификаторы и минеральные удобрения. После экструзии по ленточному транспортеру 18 гранулированные и спрессованные материалы поступают в барабанную сушилку 21, где досушиваются, а затем подаются в фасовочно-упаковочный отдел 22. Вся высушенная продукция поступает в фасовочно-упаковочные отделы 22 и 17, а затем отгружается потребителям, причем все отходы от сепарации, прессования, экструзии, сушки и фасовки торфа поступают на склад отходов 23, а затем непосредственно в газогенератор 24, где путем высокотемпературного пиролиза сжигаются, превращаясь в газообразное и твердое топливо. Часть твердого топлива используется в качестве композита в линиях переработки, а часть к потребителю. Кроме того, результатом газогенерации являются превращение тепла с помощью привода 25 в электроэнергию на генераторе 26 и реализация ее потребителю.

Экскавация торфа вместе с древесными включениями обусловлена тем, что после отделения древесные включения используют в технологическом процессе на участке пиролиза для получения тепловой и электрической энергии, которую в дальнейшем применяют для нужд технологического комплекса.

Механическое обезвоживание до влажности 75-82% обеспечивает сброс большого количества излишней влаги прямо на участке добычи, что снижает расходы по транспортировке торфа на 17%.

Добавление дренирующего наполнителя, перемешивание ее с торфом диспергирует торф до однородной массы с повышением коэффициента фильтрации до 4,45∙10-5 м/с для второй стадии обезвоживания. Дренирующий наполнитель извлекают для повторного использования.

Влажность торфа 45-60%, достигаемая при повторном обезвоживании торфа с дренирующим наполнителем, обуславливается качественными показателями готовой продукции для сельского хозяйства.

При разработке сильно обводненных месторождений торфа данным способом не требуется полное сведение леса, не нарушается естественный режим болот и не ухудшается экологическая ситуация на прилегающих территориях.

В отличие от уже известных способов производства торфа, данный способ позволяет добывать торф без предварительных мелиоративных мероприятий.

Данный способ производства продукции, тепла и электроэнергии из торфа по сравнению с известными технологиями является более эффективным, экологичным, экономичным и менее трудоемким. Кроме того, он позволяет легко регулировать производственные объемы готовой продукции, а также обеспечить надежную поставку тепла и электроэнергии для местных нужд производства, ЖКХ и населения.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПО ПРОИЗВОДСТВУ ПРОДУКЦИИ, ТЕПЛА И ЭЛЕКТРОЭНЕРГИИ ИЗ ТОРФА И ТЕХНОЛОГИЧЕСКИЙ КОМПЛЕКС ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2005 |

|

RU2295556C1 |

| Торфоперерабатывающий энергокомплекс с использованием геотермальной энергии | 2020 |

|

RU2742428C1 |

| СПОСОБ ПО ДОБЫЧЕ И ПЕРЕРАБОТКЕ ТОРФА И РАСТИТЕЛЬНО-ТОРФЯНЫХ СПЛАВИН И УСТРОЙСТВО ДЛЯ РЕАЛИЗАЦИИ ЭТОГО СПОСОБА | 2015 |

|

RU2599117C1 |

| ЭНЕРГОНЕЗАВИСИМЫЙ ТЕХНОЛОГИЧЕСКИЙ КОМПЛЕКС ПО ПРОИЗВОДСТВУ ПРОДУКЦИИ ИЗ ТОРФА | 2013 |

|

RU2529059C1 |

| СПОСОБ ПЕРЕРАБОТКИ ПОМЁТА ПТИЦ В ТОПЛИВНЫЕ БРИКЕТЫ | 2015 |

|

RU2599130C1 |

| Способ производства гранулированного торфа | 1988 |

|

SU1544979A1 |

| СПОСОБ ДОБЫЧИ ФОРМОВАННОГО ТОРФА | 1992 |

|

RU2024755C1 |

| СПОСОБ ПРОИЗВОДСТВА ГРАНУЛИРОВАННЫХ ТОРФЯНЫХ СМЕСЕЙ | 1991 |

|

RU2018672C1 |

| УСТРОЙСТВО ДЛЯ ПРОИЗВОДСТВА ТВЕРДОГО ТОПЛИВА | 2011 |

|

RU2475521C1 |

| СПОСОБ ПЕРЕРАБОТКИ МУСОРА ГОРОДСКИХ СВАЛОК И УСТРОЙСТВО ДЛЯ ПЕРЕРАБОТКИ МУСОРА ГОРОДСКИХ СВАЛОК | 2003 |

|

RU2253668C1 |

Изобретение относится к способу получения продукции, тепла и электроэнергии из торфа для сельского хозяйства, коммунально-бытовых нужд и нужд промышленности. Способ включает экскавацию торфа из залежи, его обезвоживание, введение композитов, связующих модификаторов и минеральных удобрений, формирование гранул, или брикетов, с досушиванием, фасовку и пакетирование всей высушенной продукции, направление части торфа для пиролиза для получения тепловой и электрической энергии. Торф из залежи экскавируют вместе с древесными включениями, которые далее отделяют от торфа, торф подвергают механическому обезвоживанию до влажности 75-82%, затем перемешивают с дренирующим наполнителем, повторно подвергают механическому обезвоживанию полученную смесь до влажности 45-60%, сепарируют дренирующий наполнитель для повторного его использования. Обезвоженный торф транспортируют на модульный участок переработки, а древесные включения на участок пиролиза для термической переработки совместно с торфом для получения газообразного и твердого топлива, при этом часть твердого топлива используют в качестве композита, а часть газового топлива, тепловой и электрической энергии используют для нужд технологического комплекса. Изобретение позволяет повысить эффективность и экологичность способа. 2 ил.

Способ производства продукции, тепла и электроэнергии из торфа включает экскавацию торфа из залежи, его обезвоживание, введение композитов, связующих модификаторов и минеральных удобрений, формирование гранул, или брикетов, с досушиванием, фасовку и пакетирование всей высушенной продукции, направление части торфа для пиролиза для получения тепловой и электрической энергии, отличающийся тем, что торф из залежи экскавируют вместе с древесными включениями, которые далее отделяют от торфа, торф подвергают механическому обезвоживанию до влажности 75-82%, затем перемешивают с дренирующим наполнителем, повторно подвергают механическому обезвоживанию полученную смесь до влажности 45-60%, сепарируют дренирующий наполнитель для повторного его использования, обезвоженный торф транспортируют на модульный участок переработки, а древесные включения на участок пиролиза для термической переработки совместно с торфом для получения газообразного и твердого топлива, при этом часть твердого топлива используют в качестве композита, а часть газового топлива, тепловой и электрической энергии используют для нужд технологического комплекса.

| СПОСОБ ПО ПРОИЗВОДСТВУ ПРОДУКЦИИ, ТЕПЛА И ЭЛЕКТРОЭНЕРГИИ ИЗ ТОРФА И ТЕХНОЛОГИЧЕСКИЙ КОМПЛЕКС ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2005 |

|

RU2295556C1 |

| Способ производства гранулированного торфа | 1988 |

|

SU1544979A1 |

| Разборные вилы | 1926 |

|

SU8426A1 |

| СПОСОБ ПОЛУЧЕНИЯ КУСКОВОГО КОММУНАЛЬНО-БЫТОВОГО БИОТОПЛИВА | 2004 |

|

RU2255955C1 |

| DE 3442202 A1, 28.05.1986 | |||

Авторы

Даты

2014-04-10—Публикация

2012-06-07—Подача