Изобретение относится к вычислительной, информационно-измерительной технике и может быть использовано для моделирования, контроля или управления технологическими процессами в газоперерабатывающей, нефтяной и других отраслях промышленности.

Известны автоматизированные системы управления (АСУ) различными технологическими процессами. Например, АСУ термического синтеза спека по а.с. 726496, МПК С 05 В 15/00, F 27 D 19/00, F 27 D 7/00.

Система содержит управляющую вычислительную электронную машину, пульт оператора, датчики информации о состоянии технологического процесса, преобразователи информации и блоки выработок уставок расхода первичного воздуха, блоки переключения контуров управления, индикатор подсоса воздуха.

Недостатком системы является то, что она предназначена для управления процессом термического синтеза спека, имеет специализированные блоки и не обладает универсальностью для управления другими технологическими процессами.

Наиболее близким аналогом (прототипом) является программируемый контроллер по а.с. №1725182, МПК G 05 В 15/00. Он содержит управляющий вычислительный блок, интерфейсный блок ввода, входной запоминающий блок, выходной запоминающий блок, сканирующий блок, блок контроля, селектор адресов, регистр.

Недостатком устройства является избыточность аппаратуры, а также узкие функциональные возможности, так как контроллер оперирует только с дискретными сигналами и не может контролировать аналоговые параметры.

Задача, решаемая изобретением, - расширение области применения, простота схемного решения, функционирование в различных режимах технологических процессов путем введения дополнительных блоков, имитаторов исполнительных органов, имитаторов полевых приборов, коммутационных связей между блоками системы и дополнительного персонального компьютера.

Сущность технического решения изобретения заключается в применении нескольких видов имитаторов исполнительных механизмов, датчиков физических параметров технологических процессов с целью отработки этапов технологических процессов по времени, а также моделирования и отладки диагностических программных продуктов на разных технологических режимах, проверки модулей, входящих в систему, включая их регулировку.

Для этого в систему, содержащую управляющий вычислительный блок, интерфейсный входной блок, интерфейсный выходной блок введены персональный компьютер, интерфейс персонального компьютера, узловая шина, интерфейс узловой шины, управляющий процессор с интерфейсом межпроцессорной связи, полевая шина со своим интерфейсом, аналоговые модули с входными и выходными интерфейсами, модуль термопары с интерфейсом, модуль термосопротивлений с интерфейсом. Кроме того, в систему введен модуль дискретных сигналов с расширением, входным и выходным интерфейсами, эталонный источник с шиной, реле с индикацией с шинами, термодатчики (термопара и термосопротивление) с шинами, калибратор с интерфейсом калибратора, имитаторы исполнительных механизмов с шиной и реле с индикацией дискретных модулей с шиной.

Персональный компьютер через интерфейс персонального компьютера соединен с интерфейсом узловой шины, а интерфейс узловой шины через полевую шину соединяют с управляющим процессором. Управляющий процессор через интерфейс межпроцессорной связи связан с интерфейсом полевой шины, а интерфейс полевой шины через полевую шину соединен с модулями полевых приборов (аналоговые и дискретные модули). К входам аналоговых модулей через интерфейс и клеммники подключают эталонный источник, а выходы аналогового модуля подключают к реле с индикацией. К модулям термопары и термосопротивления через соответствующие интерфейсы, клеммники и шины подсоединяют термопару и термосопротивления, а также калибратор. Имитаторы исполнительных механизмов через интерфейсы, клеммники и шины подключают к входам модуля дискретных сигналов с расширением, а выход модуля дискретных сигналов через аналогичную схему выхода подключают к реле с индикацией.

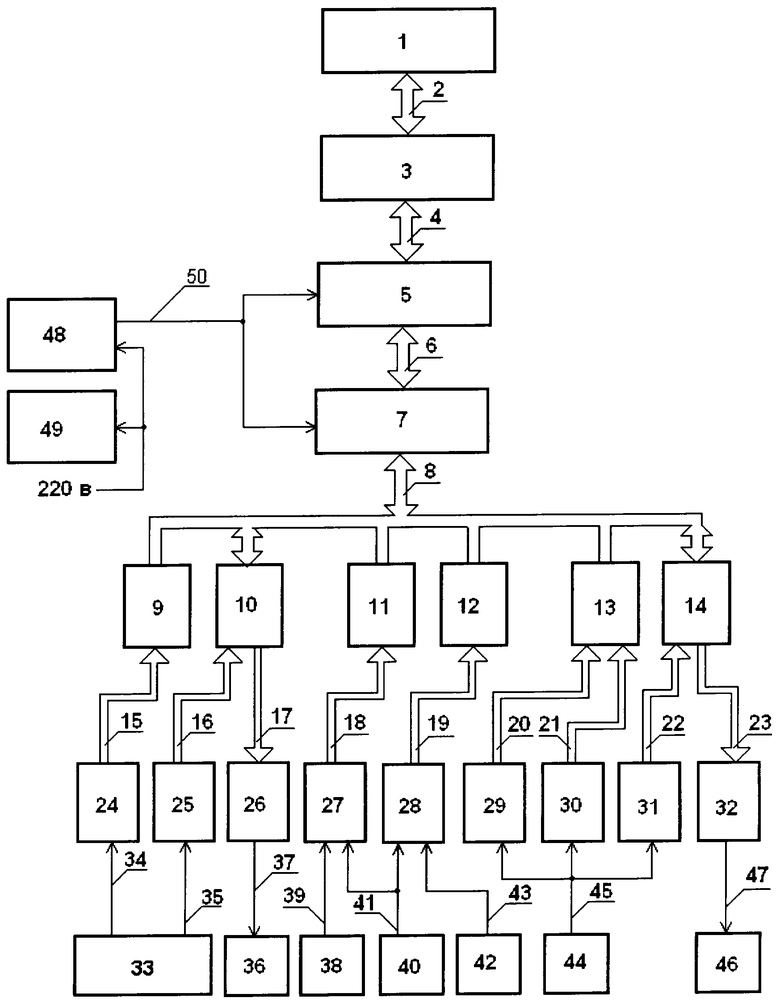

На чертеже изображена структурная схема предлагаемой системы.

Система содержит персональный компьютер 1, интерфейс персонального компьютера 2, интерфейс узловой шины 3, узловую шину 4, управляющий процессор 5, интерфейс межпроцессорной связи 6, интерфейс полевой шины 7, полевую шину 8, аналоговый модуль 9, аналоговый модуль 10, модуль термопар 11, модуль термосопротивлений 12, модуль дискретных сигналов с расширением 13 и 14, интерфейсы аналоговых модулей 15 и 16, интерфейс аналогового модуля 17, интерфейс модуля термопар 18, интерфейс модуля термосопротивлений 19, интерфейс модуля дискретных сигналов 20, 21, 22, интерфейс модуля дискретных сигналов 23, клеммники аналогового модуля 24, 25, 26, клеммник модуля термопар 27, клеммник модуля термосопротивлений 28, клеммники модулей дискретных сигналов 29, 30, 31, 32, эталонный источник 33 с шинами 34 и 35, реле с индикацией 36 с шиной 37, термопару 38 с шиной 39, калибратор 40 с интерфейсом калибратора 41, термосопротивление 42 с интерфейсом (шиной) 43, имитаторы исполнительных механизмов 44 с интерфейсом (шиной) 45, реле с индикацией 46 с интерфейсом (шиной) 47, блок вентиляторов 48, источник вторичного питания 49 с кабелем 50.

Персональный компьютер 1 соединен с интерфейсом персонального компьютера 2, интерфейс персонального компьютера 2 соединен с интерфейсом узловой шины 3, интерфейс узловой шины 3 соединен с узловой шиной 4, узловая шина 4 соединена с управляющим процессором 5, управляющий процессор 5 соединен через интерфейс управляющего процессора 6 с интерфейсом полевой шины 7. Интерфейс полевой шины 7 соединен с полевой шиной 8, полевая шина 8 соединена с аналоговыми модулями 9 и 10, с модулями термопар 11, модулем термосопротивления 12, дискретным модулем с расширением 13 и 14. Входы интерфейсов аналоговых модулей 15 и 16 подключены к выходам клеммников аналоговых модулей 24 и 25, а выходы интерфейсов аналоговых модулей 15 и 16 подключены к входам аналоговых модулей 9 и 10, кроме того, выходы аналогового модуля 10 подключены к входам интерфейса аналогового модуля 17, выходы интерфейса аналогового модуля 17 подключены к входам клеммника аналогового модуля 26. Выходы эталонного источника 33 посредством шин 34 и 35 подсоединены к входам клеммников аналоговых модулей 24 и 25, а выходы клеммника аналогового модуля 26 посредством шины 37 подсоединены к реле с индикацией 36. Выходы термопары 38 через шину 39 подключены к входам клеммника модуля термопары 27, выходы клеммника модуля термопары 27 через интерфейс термопары 18 подключаются к входам модуля термопары 11. Калибратор 40 с интерфейсом колибратора 41 подключен к входам клеммника термопары 27 и к входам клеммника термосопротивлений 28. Выходы клеммника термосопротивлений 28 через интерфейс термосопротивлений 19 подключен к входам модуля термосопротивлений 12. Термосопротивление 41 через шину 43 подключено к входам клеммника модуля термосопротивлений 28. Выходы имитатора исполнительных механизмов 44 через шину 45 подключены к входам клеммников модулей дискретных сигналов 29, 30 и 31, а выходы клеммников модулей дискретных сигналов 29 и 30 через шины 20 и 21 подключены к входам модуля дискретных сигналов 13, а выходы клеммника модуля дискретных сигналов 31 через шину 22 подключены к входам модуля дискретных сигналов 14. Выходы модуля расширения дискретных сигналов 14 через шину 23 подключаются к входам клеммника модуля дискретных сигналов 22, а выходы модуля дискретных сигналов 22 через шину 47 подключены к реле с индикацией 46.

Введенные блоки обеспечивают функционирование системы в нескольких режимах, а контроль параметров в некоторых режимах может осуществляться на действующих технологических режимах.

Предлагаемая система работает следующим образом.

Пример 1. Проверка модуля термопар, термосопротивлений, аналоговых модулей (автономный режим).

С помощью установленной на персональном компьютере 1 операционной системы (например, UNIX) и калибратора 40, подключенного посредством интерфейса калибратора 41 к входам клеммников 27 и 28 и далее через интерфейс термопары 18 или интерфейс термосопротивления 19 к модулю термопары 11 или модулю термосопротивления 12, производится проверка каналов, а также проверка отклонения от нулевого и максимальных значений проверяемой величины.

С калибратора задаются значения термосопротивлений или термоэдс, которые с выхода калибратора 40 через интерфейс калибратора 41, входы и выходы клеммников 27 или 28 поступают на входы модуля термопар 11 или вход модуля термосопротивлений 12 через соответствующие интерфейсы 18 или 19. В модуле термопар 11 и в модуле термосопротивлений 12 происходит преобразование соответственно термоэдс и термосопротивлений в цифровые коды и адреса для дальнейшей информационной обработки.

С выхода модулей 11 или 12 по полевой шине 8 через интерфейс полевой шины 7 и интерфейс управляющего процессора 6 цифровые сигналы поступают в управляющий процессор 5. В управляющем процессоре 5 функционируют программы для контроля различных полевых приборов, также программы связи с рабочей станцией на основе стандартного персонального компьютера. Значения цифровых кодов и адресов через узловую шину 4, интерфейс узловой шины 3 и интерфейс персонального компьютера 2 через входные порты поступают на вход для дальнейших вычислений и преобразований. Программные приложения отображают на мониторе персонального компьютера значения температуры, соответствующей термосопротивлению или термоэдс, номер канала и другие данные в необходимом цифровом или графическом виде. Так проверяется каждый канал модуля. Проверка всех каналов проводится путем последовательной перекоммутации шин 34 и 35 на клеммниках 24 и 25.

При необходимости производится подстройка проверяемых значений или отбраковка отдельного канала или всего модуля. Подстройки производятся как для термопар, так и для термосопротивлений.

Для проверки аналоговых модулей 9 и 10 значения тока (0-4 мА) или напряжения с выхода эталонного источника через шины 34 или 35 поступают через входы и выходы соответствующих клеммников 24 или 25, а затем через интерфейсы аналоговых модулей 15 или 16 на входы аналоговых модулей 9 или 10. В аналоговых модулях 9 и 10 ток или напряжение преобразуется в соответствующие цифровые коды и далее по полевой шине 8, интерфейсу полевой шины 7, интерфейсу управляющего процессора 6 цифровые коды поступают в управляющий процессор 5. Далее информация обрабатывается по аналогичной схеме, как и при проверке модулей 11 и 12. Модуль 10 кроме входных каналов имеет выходные и информация от персонального компьютера 1 через интерфейс персонального компьютера 2, интерфейс узловой шины 3, узловую шину 4 поступает в управляющий процессор 5. В управляющем процессоре 5 выбирается соответствующая программа и после преобразования из цифровых кодов ток или напряжение через интерфейс управляющего процессора 6, интерфейс полевой шины 7, полевую шину 8, поступают на входы модуля 10, где после преобразования с выходов аналогового модуля 10 интерфейс 17, а также через входы и выходы клеммника 26 и далее через шину 37 поступает на реле с индикацией 36. Таким образом, входные аналоговые каналы можно контролировать по индикации на аналоговом модуле 10, по значениям на экране монитора персонального компьютера 1, также по свечению светодиода реле с индикацией 36.

Пример 2. Проверка термодатчиков технологического процесса (автономный режим и режим действующего технологического процесса).

При необходимости проверки термодатчиков (термопар или термосопротивлений) термопару 38 через шину термопары 39, клеммник 27, интерфейс термопары 18 подсоединяют к модулю термопар 11, а на соседние каналы входов клеммника 27 посредством интерфейса калибратора 41 подключают калибратор 40. Заданные значения термосопротивлений или термоэдс с калибратора 40 через интерфейс калибратора 41, входы и выходы клеммников 27 или 28 поступают на входы модуля термопар 11 или вход модуля термосопротивлений 12 через соответствующие интерфейсы 18 или 19. В модуле термопар 11 и в модуле термосопротивлений 12 происходит преобразование соответственно термоэдс и термосопротивлений в цифровые коды и адреса для дальнейшей информационной обработки. С выхода модулей 11 или 12 по полевой шине 8 через интерфейс полевой шины 7 и интерфейс управляющего процессора 6 цифровые сигналы поступают в управляющий процессор 5. Далее процессы преобразования и обработки информации происходят по схеме проверки примера №1. Термоэдс с термопары 38 через шину 39, а также значение сопротивления от датчика термосопротивлений 42 через шину 43 и далее через соответствующие клеммники 27 или 28, интерфейсы 18 или 19 приходят на параллельные каналы модулей 11 и 12. Процессы обработки информации повторяются по ранее описанному пути и в конечном итоге отображаются в удобном виде на экране дисплея персонального компьютера 1. На дисплее персонального компьютера 1 сравнивают значения измеренных параметров действующего технологического процесса и заданных значений термоэдс или термосопротивления с калибратора 40. Схема проверки не зависит от типа применяемого прибора в качестве калибратора 40 и позволяет тестировать и каналы и датчики в автономном режиме и в режиме действующего технологического процесса.

Пример 3. Проверка дискретных модулей (автономный режим).

К клеммникам 29, 30, 31 дискретного модуля 13 и модуля расширения 14 посредством интерфейса 45 подключаются имитаторы исполнительных механизмов 44. К выходным каналам модуля расширения дискретных сигналов 14 через клеммник 32 и шину 47 подсоединяются реле с индикацией 46. С персонального компьютера 1 задаются управляющие воздействия на открытие или закрытие клапанов, отображенных на мнемосхемах технологического процесса, предварительно сконфигурированных и загруженных в персональный компьютер программой UNIX. На имитаторах клапанов 44 задаются сигналы срабатывания концевиков клапанов, а также сигналы открытия или закрытия самих клапанов. Имитационные сигналы с имитаторов 44 через интерфейс (шину) 45 и далее через клеммники 29, 30, 31 и интерфейсы модулей дискретных сигналов 20, 21, 22 приходят на дискретный модуль 13 и модуль расширения 14. Внутри модулей 13 и 14 происходит преобразование имитационных сигналов в цифровые коды, которые каждый по своему каналу через полевую шину 8, интерфейс полевой шины 7, интерфейс управляющего процессора 6 поступают на управляющий процессор 5. В управляющем процессоре 5 по команде с персонального компьютера 1 через интерфейс ПК 2, интерфейс узловой шины 3, узловую шину 4 команда в цифровых кодах в управляющем процессоре 5 выбирает соответствующую управляющую программу для дискретного модуля 13 или модуля расширения 14. Выбранная программа обрабатывает данные, полученные с имитаторов 44, вырабатывает управляющие воздействия, которые с одной стороны посылает через интерфейс управляющего процессора 6, интерфейс полевой шины 7, полевую шину 8, модуль дискретного сигнала с расширением 14, интерфейс модуля дискретных сигналов 23, клеммник 32, шину 47 на реле с индикацией 46. Кроме этого, сигнал выработанных управляющих воздействий отражается на индикации модулей 13 или 14. Одновременно информация о выработанных воздействиях относительно исполнительных механизмов, с управляющего процессора 5 последовательно проходя путь через узловую шину 4, интерфейс узловой шины 3, интерфейс персонального компьютера 2, отображается на дисплее ПК 1. Таким образом, при проверке каналов дискретных модулей контроль можно производить в трех точках, что значительно повышает вероятность обнаружения дефектных каналов, звеньев в цепи управления технологическим процессом. На передней панели дискретных модулей 13 и 14 и на реле с индикацией 46, а также на экране персонального компьютера 1 одновременно контролируется отработка отдельных имитационных команд, правильность функционирования каждого из каналов дискретных модулей 13 и 14, реакция программного обеспечения по каждому из каналов дискретных модулей 13 и 14.

Пример 4. Моделирование технологических процессов (автономный режим).

Проверка аналоговых модулей 9, 10 и дискретных 13, 14 проводится совместно в зависимости от решаемых задач, как описано в примерах 1, 2, 3 в составе системы. При этом под управлением операционной системы (например, UNIX), загруженной в персональный компьютер 1, отрабатываются различные режимы технологического процесса, моделирование аварийных и нештатных ситуаций, моделирование отключений от режимов, которые могут возникнуть на реальных действующих технологических процессах.

Результаты отображаются на дисплее персонального компьютера 1, записываются на внешние устройства, и затем могут вводиться в систему управления реального технологического процесса как дополнительные программные продукты по контролю за физическими параметрами, уровнем диагностики с целью предотвращения аварийных ситуаций.

Система, подробно описанная в примерах, обладает универсальностью, перестраиваемостью, экономичностью из-за ограниченного набора применяемых стандартных модулей, а также отсутствия специально разрабатываемых приборов и программного обеспечения. Вместе с тем, в системе могут использоваться модули различных информационно-управляющих систем и серий. В качестве дискретных модулей, модулей термопар, модулей термосопротивлений, аналоговых модулей при апробировании системы были применены аппаратные средства I/A Series фирмы FOXBORO со стандартным ПО UNIX Версия 6.2, а также персональные компьютеры стандартной комплектации не ниже Pentium 2.

| название | год | авторы | номер документа |

|---|---|---|---|

| УЧЕБНО-ЛАБОРАТОРНЫЙ СТЕНД ДЛЯ ПОДГОТОВКИ СПЕЦИАЛИСТОВ В ОБЛАСТИ СРЕДСТВ И СИСТЕМ АВТОМАТИЗАЦИИ НЕПРЕРЫВНЫХ ТЕХНОЛОГИЧЕСКИХ ПРОЦЕССОВ | 2011 |

|

RU2459228C1 |

| КОМПЛЕКС ДЛЯ МОДЕЛИРОВАНИЯ ХИМИКО-ТЕХНОЛОГИЧЕСКИХ ПРОЦЕССОВ | 2017 |

|

RU2657711C1 |

| Способ имитационной поверки средств измерения и комплекс для его осуществления | 2024 |

|

RU2838347C1 |

| Контрольно-проверочный комплекс | 2020 |

|

RU2755331C1 |

| БЛОК АВТОМАТИЧЕСКОГО РЕГУЛИРОВАНИЯ (БАР) | 2010 |

|

RU2457530C1 |

| КОМПЛЕКС ПРОГРАММНО-АППАРАТНЫХ СРЕДСТВ АВТОМАТИЗАЦИИ УПРАВЛЕНИЯ ТЕХНОЛОГИЧЕСКИМИ ПРОЦЕССАМИ | 2004 |

|

RU2279117C2 |

| БЛОК АВТОМАТИЧЕСКОГО РЕГУЛИРОВАНИЯ МАЛОГАБАРИТНЫЙ (БАР-М) | 2012 |

|

RU2487385C1 |

| Модульный контроллер | 2017 |

|

RU2649255C1 |

| СПОСОБ И УСТРОЙСТВО ДЛЯ СОЕДИНЕНИЯ С ВОЗМОЖНОСТЬЮ ПЕРЕДАЧИ ДАННЫХ ПОЛЕВЫХ УСТРОЙСТВ С УДАЛЕННЫМ ТЕРМИНАЛЬНЫМ БЛОКОМ | 2017 |

|

RU2743506C2 |

| КОНТРОЛЛЕР УПРАВЛЕНИЯ И МОНИТОРИНГА | 2018 |

|

RU2699064C1 |

Изобретение относится к вычислительной, информационно-измерительной технике и может быть использовано для моделирования, контроля или управления технологическими процессами в различных режимах в газоперерабатывающей, нефтяной и других отраслях промышленности. Техническим результатом является расширение функциональных возможностей, расширение области применения. Указанный результат достигается за счет того, что в систему введены персональный компьютер, аналоговые модули, модули термопар и термосопротивлений, модули имитации исполнительных механизмов, калибратора и реле с индикацией. Персональный компьютер с помощью интерфейса персонального компьютера соединен с интерфейсом узловой шины, а интерфейс узловой шины соединяется с управляющим процессором, управляющий процессор связан с интерфейсом полевой шины, интерфейс полевой шины соединен с аналоговыми модулями, модулями дискретных сигналов, модулями термодатчиков. При этом к модулям через шины и интерфейсы подключены эталонный источник, реле с индикацией, термопара, термосопротивление, калибратор, имитаторы исполнительных механизмов. 1 ил.

Система для моделирования технологических процессов, содержащая управляющий процессор, отличающаяся тем, что в нее введены персональный компьютер, интерфейс персонального компьютера, узловая шина, интерфейс узловой шины, интерфейс межпроцессорной связи, полевая шина, интерфейс полевой шины, аналоговые модули, предназначенные для преобразования тока или напряжения в соответствующие цифровые сигналы, интерфейсы аналоговых модулей, модуль термопары и модуль термосопротивлений, предназначенные для преобразования соответственно термо-эдс и термосопротивлений в цифровые коды для дальнейшей информационной обработки, интерфейс термопары, интерфейс модуля термосопротивлений, модуль дискретных сигналов с расширением, интерфейс модуля дискретных сигналов, интерфейс расширения модуля дискретных сигналов, эталонный источник тока или напряжения, шина эталонного источника, реле с индикацией, шина реле с индикацией, термопара, термосопротивление, шина термопары, шина термосопротивления, калибратор, интерфейс калибратора, имитаторы исполнительных механизмов, интерфейс имитаторов исполнительных механизмов, реле с индикацией дискретных модулей и шина реле с индикацией дискретных модулей, при этом персональный компьютер с помощью интерфейса персонального компьютера соединен с интерфейсом узловой шины, а интерфейс узловой шины через узловую шину подключен к управляющему процессору, управляющий процессор через интерфейс межпроцессорной связи соединен с интерфейсом полевой шины, интерфейс полевой шины посредством полевой шины подключен к аналоговым модулям, к модулю термопар, к модулю термосопротивлений, к модулю дискретных сигналов, к расширению модуля дискретных сигналов, при этом входы аналоговых модулей через интерфейс и шины подключены к выходам эталонного источника, а выходы аналоговых модулей через интерфейс и шины подключены к реле с индикацией, термопара, термосопротивление, калибратор посредством шин и интерфейсов подключены к модулю термопары и/или модулю термосопротивления, имитаторы исполнительных механизмов через интерфейс и шину подключены к модулю дискретных сигналов, к расширению модуля дискретных сигналов, а выходы модуля расширения через интерфейс и шину подключены к реле с индикацией дискретных модулей.

| Программируемый контроллер | 1989 |

|

SU1725182A1 |

| Автоматизированная система управления процессом термического синтеза спека | 1977 |

|

SU726496A1 |

| Устройство для моделирования измерительных приборов | 1989 |

|

SU1735873A1 |

| US 6110215 A, 29.08.2000. | |||

Авторы

Даты

2005-07-10—Публикация

2003-06-05—Подача