Изобретение относится к области производства фильтровальных материалов для очистки различных газообразных сред от механических примесей.

Существует множество различных пористых материалов и изделий, которые используются для очистки газов. Так, например, известен фильтровальный материал, описанный в патенте США 4983193 /1/, предназначенный для использования в фильтрах для очистки газов, например воздуха от пыли. Данный материал формуется горячим прессованием и содержит волокна, соединенные между собой при помощи связующего вещества. Плотность слоя со стороны входа очищаемого потока составляет 0,01-0,1, а со стороны выхода очищаемого газа 0,05-0,5. Между входной и выходной сторонами в слое существует непрерывный градиент плотности при равномерном распределении волокон в поперечном сечении. При изготовлении патентуемого материала газ, в котором взвешены частицы связующего вещества, проходит через заготовку, представляющую собой ленту, полученную из волокон, причем волокна равномерно распределены в слое. Скорость газа с взвешенными частицами не превышает 4 м/с. В результате на входе газа получается высокая концентрация связующего вещества, которая постепенно снижается в направлении движения газа с взвешенными частицами. Преимуществом патентуемого материала является постепенное изменение плотности в одном слое, обуславливающее повышение эффективности очистки воздуха и продление срока службы за счет уменьшения степени забивки пор задерживаемой пылью.

Известен фильтровальный материал, описанный в а.с. ЧССР № 256824 /2/. Этот материал содержит несущую стеклоткань, к одной или двум сторонам которой пришито полиэфирное волокно. Материал подвергнут термической фиксации, а также пропитке водной эмульсией полигидрогенметилсилоксана или эпоксидной смолой. Предлагаемый материал характеризуется высокой эффективностью фильтрования и устойчивостью к воздействию высокой температуры.

Известен фильтр, описанный в пат. США № 5030037 /3/. Этот фильтр представляет собой пористую перегородку, с одной стороны которой размер пор значительно превышает размер пор с противоположной стороны. Изделие формуется как одно целое из пористого поликарбоната, полиэтилена или полиамида, причем плотность материала со стороны поверхности с более крупными порами меньше, чем со стороны поверхности с менее крупными порами.

Известен многослойный фильтр для газа, описанный в пат. США 6024782 /4/. Фильтр образован подложкой из волокнистого материала, например ПП или ПЭВП, на которую последовательно наносятся слои термопластичного адгезива и частицы адсорбента. Подложка в виде ленты перемещается в горизонтальном направлении и покрывается тонким слоем расплава термопластичного адгезива, предпочтительно ПП или ПЭ, который остается в размягченном состоянии при температуре 120-180°С; адгезив диспергируется через сопла с отверстиями диаметром 0,2-1 мм. Затем на слой адгезива наносятся частицы адсорбента, например активированного угля диаметром 0,05-3 мм. Уплотнение структуры производится роликом, создающим давление около 1 кг/см2. Число перемежающихся слоев адгезива и адсорбента может достигать 50. При 9 слоях активированного угля, содержании адгезива 5±1 масс.% и скорости воздуха 10 см/с сопротивление фильтра составляет 40±15 Па. Фильтр можно использовать в респираторах, устройствах для очистки воздуха в закрытых помещениях, салонах автомобилей и промышленных установках.

Известен многослойный фильтровальный материал (заявка а 19990931 РБ) /5/, состоящий из слоя металла с порами и из слоя пористого политетрафторэтилена, причем первым слоем в нем является перфорированная металлическая пластина, с отверстиями диаметром не более 2 мм и отношением площади перфорации к площади пластины не менее тридцати шести процентов, а вторым - волокнисто-пористый политетрафторэтилен.

Известен фильтровальный материал, описанный в а.с. СССР № 1360774 /6/. Элемент включает слой из открытопористой пластмассы, одна из поверхностей которого выполнена волнистой, и фильтрующий слой из волокнистых материалов, причем волокнистый слой расположен на волнистой поверхности, на которой установлен дополнительный слой из открытопористой пластмассы с волнистой поверхностью, обращенной к слою волокнистого материала. Это сделано с целью снижения среднего коэффициента пропуска пыли и повышения продолжительности работы до предельного сопротивления.

Известен многослойный фильтровальный материал, описанный в патенте РФ № 2075330 /8/. Материал состоит из рыхлого входного слоя, состоящего из грубых волокон, слоя из синтетических волокон промежуточной толщины и плотности упаковки и выходного более плотного слоя из тонких синтетических волокон, скрепленного с плоским клееным или термоскрепленным нетканым материалом, или имеющего оплавленную наружную поверхность со стороны выхода воздуха. Волокнистые слои скреплены между собой пучками волокон посредством иглопрокалывания без образования сквозных пучков и отверстий от игл. Входной и выходной слои состоят из синтетических волокон определенной толщины при определенном соотношении между толщиной волокон входного, промежуточного и выходного слоев, а именно: диаметр волокон входного слоя - не более 45 мкм, диаметр волокон выходного слоя - не менее 10 мкм, промежуточный слой состоит из волокон с диаметром в 1,5-2,0 раза больше диаметра волокон выходного слоя и меньше диаметра волокон входного слоя.

Наиболее близким из числа известных по технической сущности и достигаемому результату является фильтр, описанный в патенте России № 2182509 /7/. Фильтр содержит область фильтра, включающую, по меньшей мере, два разнесенных слоя тонких волокон; каждый из, по меньшей мере, двух слоев тонких волокон содержит волокна, имеющие диаметры не более 8 мкм; каждый из указанных, по меньшей мере, двух разнесенных слоев тонких волокон имеет диаметр волокна не более 5 мкм, и первый слой из, по меньшей мере, двух слоев тонких волокон, имеющий первую собственную эффективность по улавливанию монодисперсных полистироловых латексных сфер размером 0,78 мкм, и второй слой из, по меньшей мере, двух слоев, имеющий собственную эффективность по улавливанию монодисперсных полистироловых латексных сфер размером 0,78 мкм; первая эффективность отличается от второй эффективности; и прокладочный слой из грубоволокнистого материала, размещенный между двумя слоями тонких волокон, при этом прокладочный слой грубоволокнистого материала имеет диаметр волокна, по меньшей мере, 10 мкм; и толщину, которая разделяет первый и второй слои тонких волокон на расстояние не более 254 мкм. Конструкция фильтра может иметь складчатое строение составного материала. Складки от 0,6 до 30,5 см глубиной, уложенные с плотностью, по меньшей мере, 1-15 складок/2,5 см. Конструкция фильтра по этому патенту может включать множество дополнительных слоев тонковолокнистого материала, каждый из которых отделен от смежного слоя слоем грубоволокнистой среды. В описании этого патента приводится пример фильтра, который можно образно рассматривать как “паутину”, натянутую между “досками забора”. “Доски” или грубые волокна обеспечивают очень пористую открытую область и, в основном, не мешают проходу потока воздуха через открытое пространство. Тонкие волокна представляют собой сетку, натянутую поперек открытого пространства. Так как большая часть воздушного потока через такой материал, в основном, не задерживается грубыми волокнами, роль грубых волокон в захвате и инерционном уплотнении частиц относительно небольшая. Очень тонкие волокна натянуты поперек объема, через который проходит основной поток воздуха. В таких фильтрах используется множество “заборов”, уложенных друг на друга, причем каждый “забор” имеет “паутину” на одной своей стороне. В результате получается многослойная “паутина” с разделенными досками забора. Причем в фильтре созданы пустоты, ширина которых определяется толщиной грубых волокон - досок забора.

Практически все известные фильтровальные материалы как с постоянными по толщине характеристиками, так и с переменными, в том числе и фильтр-прототип, не имеют в своей структуре накопителей для пыли в виде участков с пониженной плотностью укладки волокон. В фильтровальном материале, описанном в а.с. СССР № 1360774 и в патенте - прототипе (пример с “паутиной” и “досками забора”) внутри имеются пустоты - полости, где полностью отсутствуют волокна. Эти полости служат накопителями пыли, но отсутствие в них волокон приводит к слеживанию пыли у стенки, противоположной входу очищаемого газа. Это приводит к быстрому увеличению сопротивления фильтра и, следовательно, снижению срока его службы.

Цель настоящего изобретения - получение прочного фильтровального материала с высокой пылеемкостью и длительным сроком эксплуатации.

Предлагаемый фильтровальный материал состоит из трех слоев, образованных волокнами термопластичного полимера, например полипропилена, ПЭТ или др. Плотность двух наружных слоев материала и диаметр образующих их волокон разные. Так, плотность слоя со стороны входа очищаемого газа меньше, а диаметр волокон, образующих этот слой, больше, чем со стороны выхода газа. Внутренний слой материала состоит из разреженных участков (плотность укладки волокон в которых в 2-6 раз ниже, чем средняя плотность наружных слоев, и при этом она ниже плотности наименее плотного слоя) и расположенных между этими участками - упрочняющих дорожек с плотностью укладки волокон в 2-6 раз большей средней плотности наружных слоев и при этом больше плотности наиболее плотного слоя. Упрочняющие дорожки расположены не в одной плоскости, а по всему объему внутреннего слоя, благодаря чему обеспечивается высокая прочность как этого слоя, так и всего фильтровального материала.

Различные характеристики наружных слоев материала (диаметр волокон и плотность их укладки) способствуют уменьшению сопротивления фильтра, препятствуют быстрому забиванию первых (входных) слоев, увеличивают срок эксплуатации фильтровального материала.

Наличие разреженных участков в фильтровальном материале позволяет повысить пылеемкость фильтровального материала, уменьшая при этом его сопротивление и увеличивая срок службы до достижения фильтром предельного сопротивления.

В отличие от пустот участки с пониженной плотностью не дают пыли слеживаться у одной стороны и увеличивать, вследствие этого, сопротивление фильтра. Пыль оседает на волокнах разреженного участка, равномерно по всему объему. Упрочняющие дорожки обеспечивают прочность внутреннего слоя и всего материала.

Примеры предлагаемого материала:

1 - Первый слой (со стороны входа очищаемого газа): плотность укладки волокон - 0,07 г/см3, диаметр волокон, образующих этот слой - 25-30 мкм. Третий слой (на выходе очищаемого газа): плотность - 0,13 г/см3, диаметр волокон - 10-15 мкм. Второй (внутренний слой): диаметр волокон 8-12 мкм, плотность укладки волокон разреженных участков - 0,025 г/см3, упрочняющих дорожек - 0,45 г/см3.

2 - Первый слой (со стороны входа очищаемого газа): плотность укладки волокон - 0,05 г/см3, диаметр волокон, образующих этот слой - 20-25 мкм. Третий слой (на выходе очищаемого газа): плотность укладки волокон - 0,2 г/см3, диаметр волокон - 10-12 мкм. Второй (внутренний слой): диаметр волокон 8-10 мкм, плотность укладки волокон разреженных участков - 0,025 г/см3, упрочняющих дорожек - 0, 55 г/см3.

Получают такой материал следующим образом. На поверхности барабана закрепляется объемная сетка (типа “рябицы”) с ячейкой от 10 до 50 мм. Барабан приводится во вращение и возвратно-поступательное перемещение, с помощью струи горячего воздуха на его поверхность равномерно по всей площади сетки наносятся волокна термопластичного полимера, находящиеся в вязко-текучем состоянии. В местах пересечений волокна термоскрепляются друг с другом. На ребрах сетки материал ложится плотно и практически все волокна здесь спаяны друг с другом в местах контактов (термоскрепление волокон осуществляется за счет аккумулированного ими тепла), таким образом, формируются упрочняющие дорожки. В ячейках сетки волокна ложатся рыхло, спаек между ними мало, т.е. образуются разреженные участки. Размер разреженных участков определяется размером ячейки и структурой сетки и давлением воздушной струи направляющей волокна на сетку. При дальнейшем нанесении волокон поверхность материала и плотность укладки волокон выравниваются, и формируется входной внешний слой. Полученный таким образом материал снимается с сетки, переворачивается на другую сторону, закрепляется на барабане без сетки и на его вторую сторону наносятся волокна меньшего диаметра и с большей плотностью укладки. При этом напротив упрочняющих дорожек формируются разреженные участки. Толщина внешних слоев и их характеристика (диаметр волокон и плотность их укладки) определяются эксплуатационными требованиями, предъявляемыми к материалу.

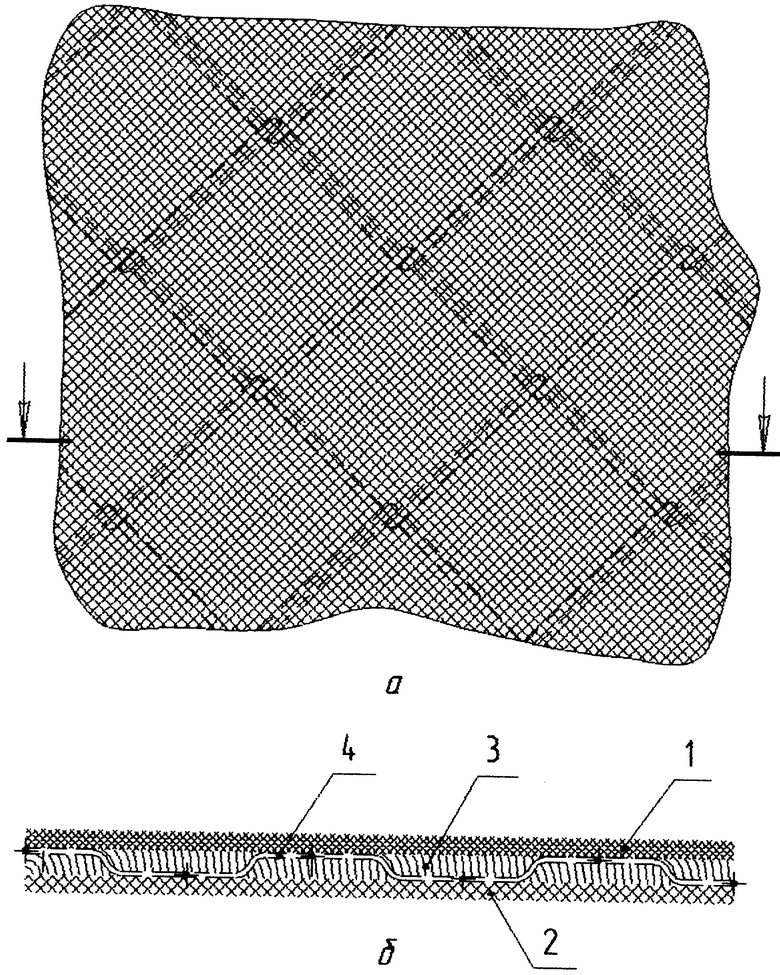

Сущность изобретения поясняется чертежом (смотри фиг.1, где а - вид материала сверху, б - поперечный разрез материала, 1 - внешний слой со стороны выхода очищенного газа, 2 - внешний слой со стороны входа очищаемого газа, 3 - разреженный участок, 4 - упрочняющая дорожка).

Пылеемкость предлагаемого материала выше и срок его эксплуатации до предельного сопротивления больше, чем у материала, изготовленного без участков с пониженной плотностью. Для сравнения взят материал, в котором внутренний слой является переходным между двумя наружными, и его характеристики (плотность и диаметр волокон) являются средними между характеристиками наружных слоев. Характеристики наружных слоев сравниваемых материалов - одинаковые. Пример использования материалов указан в таблице (см. таблицу).

Эксперименты показали, что если плотность разреженных участков меньше чем в 2 раза ниже средней плотности внешних слоев, то существенного эффекта по пылеемкости получить не удается, если она более чем в 6 раз ниже средней плотности внешних слоев - происходит слеживание пыли у стенки разреженного участка противоположной входу газа.

Предлагаемый фильтровальный материал можно использовать в кондиционерах, в кухонных вытяжках, в покрасочных камерах и т.п.

Источники информации

1 Патент США № 4983193 кл. В 01 D 46/00, заявл. 12.11.80,

опубл. 01.02.89.

2 А.с. ЧССР № 256824 кл. D 04 Н 1/46, В 01 D 39/06, заявл. 10.11.86, опубл. 08.01.91.

3 Патент США № 5030037 кл. В 65 G 53/38, заявл. 19.12.88, опубл. 09.07.91.

4 Патент США № 6024782, кл. В 01 D 53/04, заявл. 22.04.98, опубл. 15.02.2000.

5 Заявка № 19990931 РБ, кл. B 01 D, заявл. 15.10.99, опубл. 30.06.01.

6 А.с. СССР № 1360774, кл. В 01 D 27/06 заявл. 22.07.86, опубл. 23.12.87.

7 Патент РФ № 2182509, кл. В 01 D 27/00, 39/16, 46/00, опубл. 20.05.2002.

8 Патент РФ № 2075330, Кл. В 01 D 39/16, опубл. 20.03.97.

| название | год | авторы | номер документа |

|---|---|---|---|

| АЭРОЗОЛЬНЫЙ ФИЛЬТР И ФИЛЬТРОВАЛЬНЫЙ МАТЕРИАЛ | 2001 |

|

RU2200615C2 |

| МНОГОСЛОЙНЫЙ ФИЛЬТРОВАЛЬНЫЙ МАТЕРИАЛ | 1992 |

|

RU2050937C1 |

| АЭРОЗОЛЬНЫЙ ФИЛЬТР | 2000 |

|

RU2192916C2 |

| ФИЛЬТРУЮЩИЙ ЭЛЕМЕНТ ДЛЯ ОЧИСТКИ И ОСУШКИ ГАЗОВ | 2002 |

|

RU2224580C1 |

| ТРУБЧАТЫЙ АЭРИРУЮЩИЙ ЭЛЕМЕНТ ДЛЯ МЕЛКОПУЗЫРЧАТОЙ АЭРАЦИИ | 2004 |

|

RU2282595C1 |

| АЭРОЗОЛЬНЫЙ СОРБИРУЮЩИЙ ФИЛЬТР И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 2000 |

|

RU2192914C2 |

| Нетканый фильтровальный материал | 1989 |

|

SU1673663A1 |

| КОМПОЗИЦИОННЫЙ НЕТКАНЫЙ ЛИСТОВОЙ МАТЕРИАЛ | 2018 |

|

RU2751707C1 |

| ФИЛЬТРУЮЩИЙ МЕШОК ДЛЯ ПЫЛЕСОСА, СОДЕРЖАЩИЙ РЕЦИКЛИРОВАННЫЙ ПЫЛЕВИДНЫЙ И/ИЛИ ВОЛОКНИСТЫЙ МАТЕРИАЛ | 2017 |

|

RU2706307C1 |

| ФИЛЬТРУЮЩИЙ МАТЕРИАЛ, СПОСОБ ФИЛЬТРАЦИИ И ФИЛЬТРОВАЛЬНАЯ ПЕРЕГОРОДКА | 2001 |

|

RU2280491C2 |

Изобретение относится к области производства фильтровальных материалов для очистки различных газообразных сред от механических примесей. Предлагается трехслойный фильтровальный материал для очистки газовых сред, состоящий из волокон термопластичного полимера, в котором плотность слоя материала со стороны входа очищаемого газа меньше, а диаметр волокон больше, чем со стороны выхода газа. Внутренний слой материала включает разреженные участки, плотность укладки волокон в которых в 2-6 раз ниже, чем средняя плотность внешних слоев (при этом она ниже плотности наименее плотного наружного слоя) и расположенные между ними упрочняющие дорожки с плотностью в 2-6 раз большей средней плотности внешних слоев (при этом она не ниже наиболее плотного внешнего слоя). Материал характеризуется высокой прочностью, пылеемкостью и длительным сроком службы. 1 табл., 1 ил.

Трехслойный волокнисто-пористый фильтровальный материал для очистки газовых сред, состоящий из волокон термопластичного полимера, содержащий внешний слой, размещенный со стороны входа очищаемого газа, внешний слой, размещаемый со стороны выхода очищаемого газа, и внутренний слой между ними, при этом внешний слой со стороны входа газа содержит волокна с диаметром большим, чем волокна внешнего слоя со стороны выхода, при плотности слоя со стороны входа меньше, чем плотность слоя со стороны выхода, а внутренний слой материала содержит разреженные участки, отличающийся тем, что плотность укладки волокон в разреженных участках внутреннего слоя в 2-6 раз меньше, чем средняя плотность внешних слоев, при этом во внутреннем слое между разреженными участками расположены упрочняющие дорожки, имеющие плотность в 2-6 раз больше средней плотности внешних слоев.

| КОНСТРУКЦИЯ ФИЛЬТРА (ВАРИАНТЫ) И СПОСОБ ФИЛЬТРАЦИИ | 1997 |

|

RU2182509C2 |

| US 4011067 А, 08.03.1977 | |||

| US 5364456 А, 15.11.1994 | |||

| US 5238474 A, 24.08.1993 | |||

| СОРБЦИОННО-ФИЛЬТРУЮЩИЙ МАТЕРИАЛ, ФИЛЬТР ДЛЯ ОЧИСТКИ ГАЗОВ, АНАЛИТИЧЕСКАЯ СОРБЦИОННО-ФИЛЬТРУЮЩАЯ ЛЕНТА И ФИЛЬТРУЮЩАЯ ПОЛУМАСКА ДЛЯ ЗАЩИТЫ ОРГАНОВ ДЫХАНИЯ НА ЕГО ОСНОВЕ | 2000 |

|

RU2188695C2 |

| RU 2075330 C1, 20.03.1994. | |||

Авторы

Даты

2005-07-20—Публикация

2004-02-17—Подача