Область техники, к которой относится изобретение

[0001] Настоящее раскрытие изобретения относится к композиционному нетканому листовому материалу, включающему в себя целлюлозные волокна и микроволокна. Кроме того, настоящее раскрытие изобретения относится к способу изготовления листа такого композиционного нетканого материала.

Предпосылки создания изобретения

[0002] Листы впитывающих нетканых материалов используются для вытирания различных типов разлитых материалов и грязи на промышленных предприятиях, в медицинских учреждениях, в офисных помещениях и в быту. Они, как правило, содержат комбинацию синтетических волокон и целлюлозы для впитывания воды и других гидрофильных веществ, а также гидрофобных веществ, например, таких как масла или жиры. Помимо достаточной прочности листы, используемые для вытирания, должны обладать достаточной впитывающей способностью.

[0003] Применение микроволокон открыло много новых возможностей при вытирании. Изделия для вытирания (wipes), содержащие микроволокна, имеют преимущество, заключающееся в том, что они являются очень эффективными при тщательной/глубокой очистке, поскольку микроволокна могут проходить в поры и щели. Кроме того, изделия для вытирания, содержащие микроволокна, могут впитывать жидкость очень быстро благодаря большим капиллярным силам, которые создаются материалом, и обладают очень хорошей способностью к обеспечению вытирания насухо и получения сухой и чистой поверхности после использования. Однако изделия для вытирания, содержащие микроволокна, обладают недостаточной впитывающей способностью, а также недостаточной способностью к выделению жидкости.

Сущность изобретения

[0004] Желательно создать композиционный нетканый листовой материал, включающий в себя целлюлозные волокна, упрочняющий материал и микроволокна и имеющий две поверхности с разными текстурами, то есть первую поверхность или первый наружный слой, имеющий относительно мягкую и гладкую текстуру поверхности, и вторую поверхность или второй наружный слой, имеющий относительно шероховатую и абразивную текстуру поверхности.

[0005] Желательно создать композиционный нетканый листовой материал, обеспечивающий очень хорошие характеристики очистки, а также очень хорошее впитывание жидкостей.

[0006] Желательно предложить способ изготовления композиционного нетканого листового материала, включающего в себя целлюлозные волокна, упрочняющий материал и микроволокна.

Краткое описание чертежей

[0007] Предлагаемые материал и способ будут дополнительно описаны со ссылкой на некоторые варианты осуществления, показанные на сопровождающих чертежах:

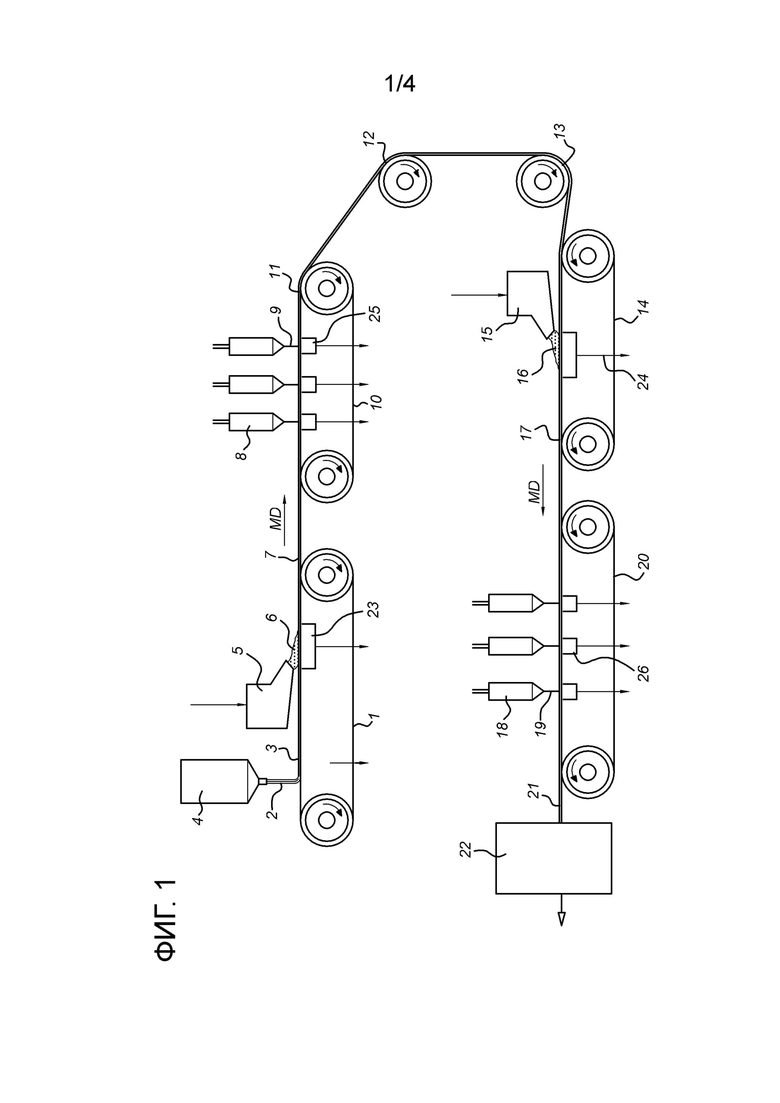

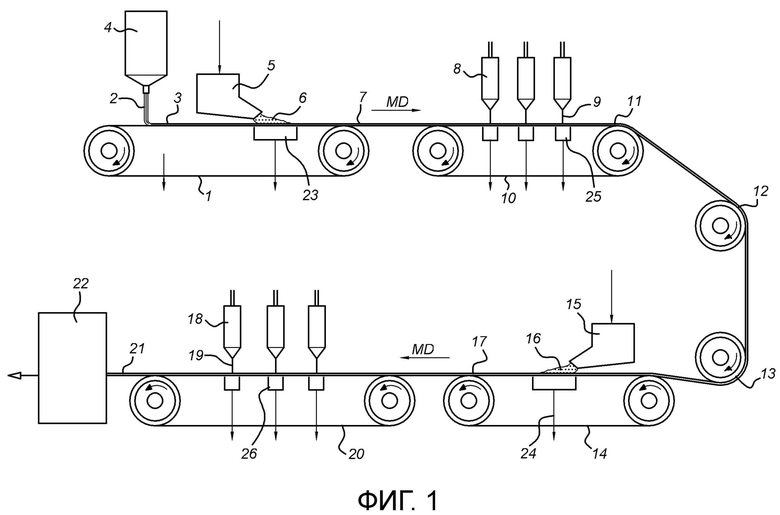

- фиг.1 схематически показывает первый вариант осуществления производственной линии для изготовления композиционного нетканого листового материала согласно настоящему раскрытию изобретения;

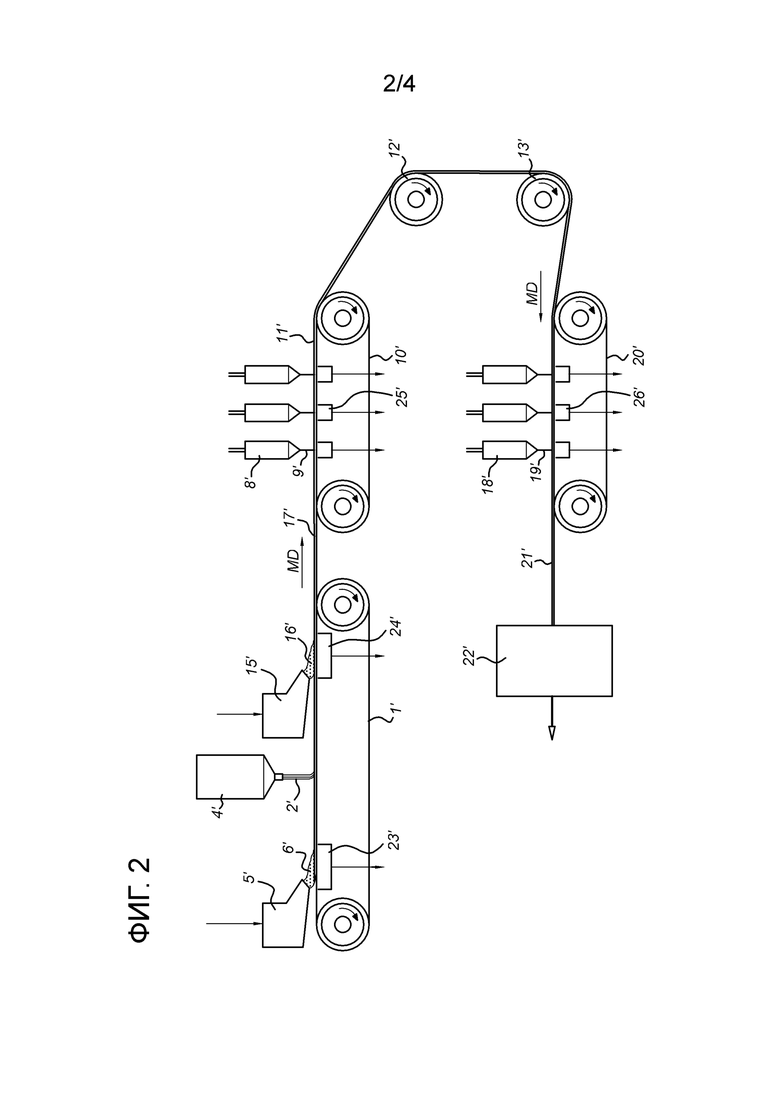

- фиг.2 схематически показывает второй вариант осуществления производственной линии для изготовления композиционного нетканого листового материала согласно настоящему раскрытию изобретения;

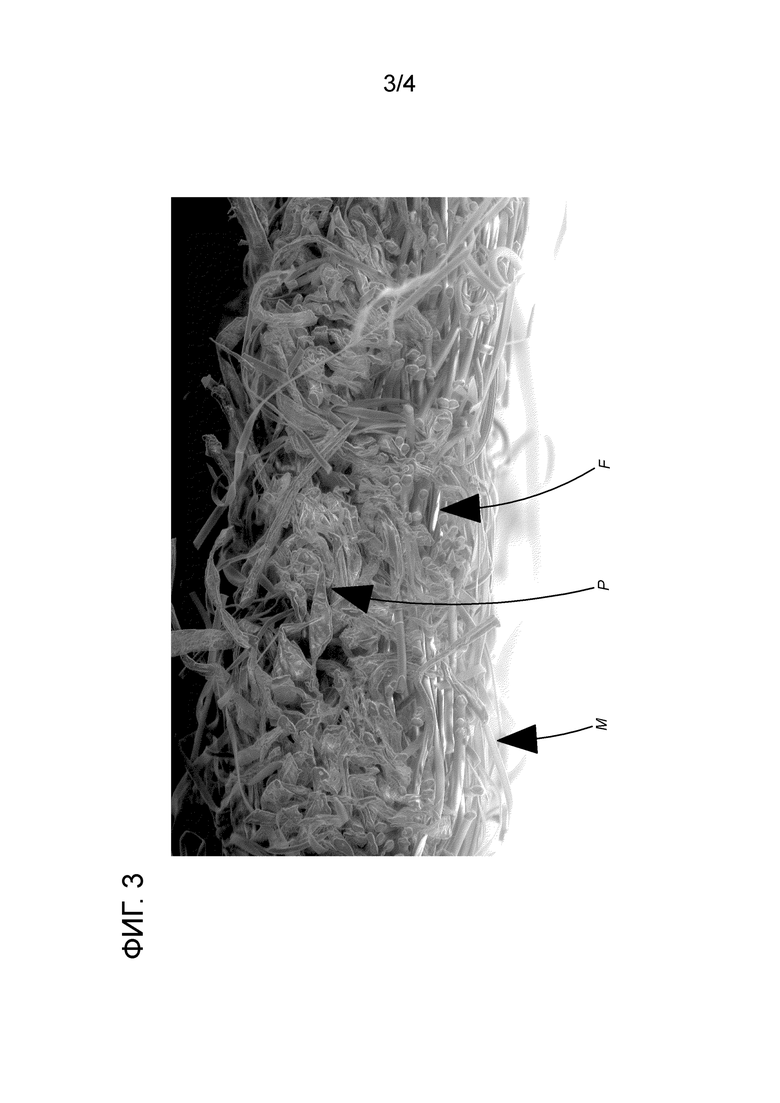

- фиг.3 показывает сечение композиционного нетканого листового материала согласно настоящему раскрытию изобретения;

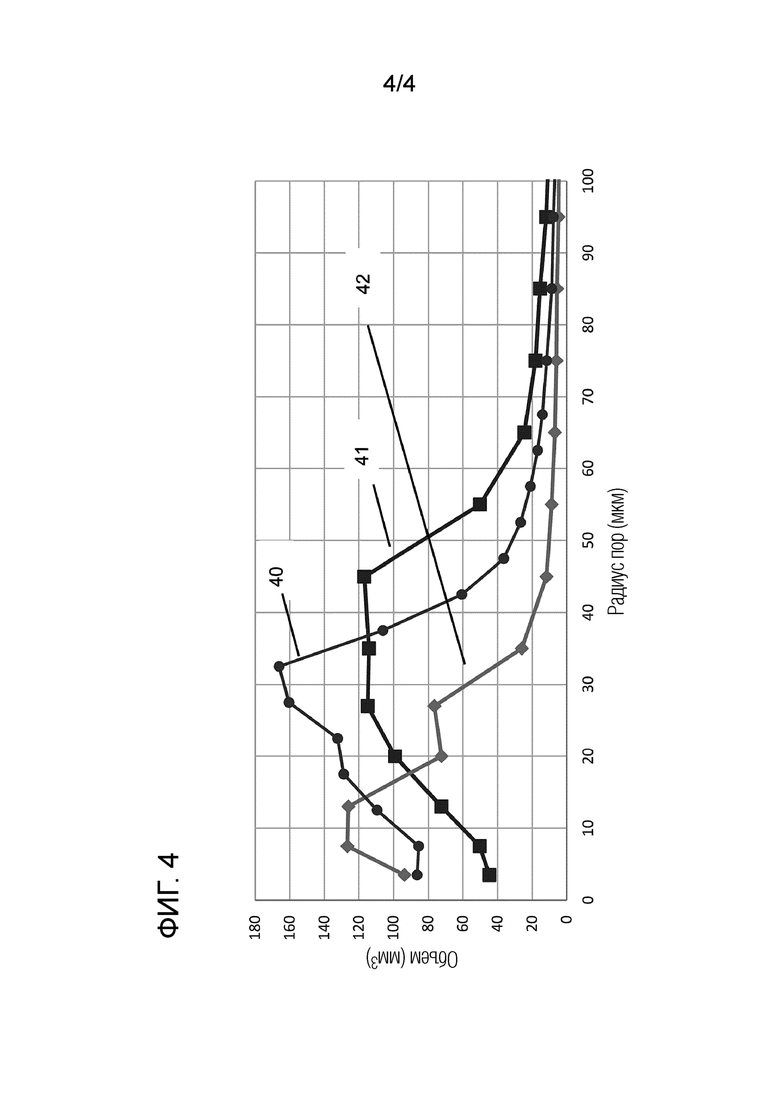

- фиг.4 показывает распределение объема пор образца согласно настоящему раскрытию изобретения в сравнении с распределением объема пор в сравнительных примерах.

Подробное описание конкретных вариантов осуществления

[0008] Раскрытие изобретения относится к композиционному нетканому листовому материалу, определенному в приложенном пункте 1 формулы изобретения. Кроме того, раскрытие изобретения относится к способу изготовления такого композиционного нетканого листового материала, определенному в приложенном пункте 9 формулы изобретения. Раскрытие изобретения также относится к изделию для вытирания, содержащему такой композиционный нетканый листовой материал и определенному в приложенном пункте 14 формулы изобретения, и к применению такого композиционного нетканого листового материала, определенному в приложенном пункте 15 формулы изобретения. Конкретные варианты осуществления дополнительно приведены в зависимых пунктах формулы изобретения; каждая комбинация таких вариантов осуществления явным образом предусмотрена в настоящем раскрытии изобретения. Раскрытие изобретения и варианты осуществления будут дополнительно рассмотрены в нижеприведенном описании и примерах и на чертежах.

[0009] Предлагаемый композиционный нетканый листовой материал включает в себя целлюлозные волокна, упрочняющий материал и микроволокна. Листовой материал имеет один первый наружный слой с повышенным содержанием целлюлозы и один второй наружный слой с повышенным содержанием микроволокон. Упрочняющий материал расположен между первым наружным слоем с повышенным содержанием целлюлозы и вторым наружным слоем с повышенным содержанием микроволокон. Целлюлозные волокна и микроволокна проходят в упрочняющий материал. В результате слой с повышенным содержанием целлюлозы и слой с повышенным содержанием микроволокон будут присоединены к упрочняющему материалу, и при этом данные слои и упрочняющий материал по-прежнему будут различимыми.

[0010] При упоминании в данном документе первой и второй сторон листового материала это означает эффективную поверхность листа, то есть переднюю сторону и заднюю сторону (также упоминаемые синонимично как верхняя и нижняя поверхности) листового материала.

[0011] Под стороной или наружным слоем с повышенным содержанием целлюлозы подразумевается сторона или наружный слой листового материала, включающий в себя по меньшей мере 50% масс. целлюлозных волокон, по меньшей мере 60% масс. целлюлозных волокон, по меньшей мере 70% масс. целлюлозных волокон, по меньшей мере 80% масс. целлюлозных волокон или по меньшей мере 90% масс. целлюлозных волокон. Такое процентное содержание применимо для самых наружных зон, например, самых наружных зон, образующих 5% толщины листового материала.

[0012] Под стороной или наружным слоем с повышенным содержанием микроволокон подразумевается сторона или наружный слой листового материала, включающий в себя по меньшей мере 60% масс. микроволокон, по меньшей мере 70% масс. микроволокон, по меньшей мере 80% масс. микроволокон, по меньшей мере 90% масс. микроволокон. Такое процентное содержание применимо для самых наружных зон, например, самых наружных зон, образующих 5% толщины листового материала.

[0013] При упоминании соотношений по массе или процентного содержания в данном документе они приводятся в пересчете на сухое вещество (без какой-либо воды или более летучих веществ), если не указано иное. При упоминании массы или процентного содержания воды в данном документе они приводятся в пересчете на вещество в мокром состоянии.

[0014] В настоящем раскрытии изобретения обозначение «x-y», «между x и y», «от x до y» и тому подобные, в которых x и y являются числами, рассматриваются как синонимичные, при этом включение или исключение точных значений конечных точек x и y имеет теоретическое, а не практическое значение.

[0015] Дтекс представляет собой единицу измерения линейной плотности массы волокна или непрерывного волокна и определяется как масса в граммах в расчете на 10000 метров.

Упрочняющий материал

[0016] Упрочняющий материал может включать в себя, например, синтетические непрерывные волокна. Непрерывные волокна представляют собой волокна, которые имеют очень большое отношение длины к их диаметру и в принципе являются бесконечными во время их изготовления. Они могут быть получены расплавлением и экструзией термопластичного полимера через фильеры малого диаметра с последующим охлаждением предпочтительно посредством использования воздушного потока и отверждением в виде нитей, которые могут быть обработаны посредством вытягивания, растягивания или придания извитости. Непрерывные волокна, получаемые фильерным способом, изготавливают аналогичным образом посредством вытяжки непрерывных волокон при использовании воздуха для получения соответствующего диаметра волокон, который обычно составляет по меньшей мере 10 мкм, обычно от 10 до 100 мкм. Изготовление волокон, получаемых фильерным способом, описано, например, в патентах США 4,813,864 и 5,545,371. На поверхность непрерывных волокон могут быть добавлены химикаты для обеспечения дополнительных функций.

[0017] Непрерывные волокна, получаемые фильерным способом и аэродинамическим способом из расплава, в качестве группы называют непрерывными волокнами, подвергаемыми вращательной укладке, что означает, что их подвергают укладке непосредственно на месте на движущуюся поверхность для формирования холста, который скрепляют дальше по ходу процесса. Регулирование «индекса текучести расплава» за счет выбора полимеров и профиля температур представляет собой существенную часть регулирования экструзии и, тем самым, формования непрерывных волокон. Непрерывные волокна, получаемые фильерным способом, обычно являются более прочными и более ровными. В конкретных вариантах осуществления непрерывные волокна укладывают в направлении длины.

[0018] Любой термопластичный полимер, который имеет согласующиеся свойства, достаточные для обеспечения возможности обработки в расплавленном состоянии, может в принципе быть использован для изготовления волокон, получаемых фильерным способом. Примерами пригодных синтетических полимеров являются полиолефины, такие как полиэтилен и полипропилен, полиамиды, такие как нейлон-6, сложные полиэфиры, такие полиэтилентерефталат (ПЭТ), и полилактиды. Полиэтилен (ПЭ) и полипропилен (ПП) представляют собой термопластичные полимеры, особенно подходящие для использования в качестве упрочняющего материала. Полилактиды особенно подходят для применений, в которых требуется способность к биологическому разложению. Само собой разумеется, также могут использоваться сополимеры и смеси данных полимеров, а также природные полимеры с термопластическими свойствами.

Целлюлозные волокна

[0019] Могут использоваться многие типы целлюлозных волокон, в особенности те, которые обладают способностью впитывать воду. Примером пригодных целлюлозных волокон являются волокна из целлюлозной массы. Целлюлозные волокна могут быть выбраны из волокон из целлюлозы любого типа и их смесей. В конкретных вариантах осуществления целлюлоза характеризуется тем, что она представляет собой полностью натуральные целлюлозные волокна, и может включать древесные волокна, а также хлопок. В частности, целлюлозные волокна могут представлять собой целлюлозу из хвойной древесины, используемую для производства бумаги, хотя могут быть использованы целлюлоза из лиственной древесины и недревесная целлюлоза, такая как целлюлозная масса из пеньки и сизаль. Длина целлюлозных волокон может варьироваться от менее чем 1 мм в случае целлюлозы из лиственной древесины и целлюлозы из вторичного сырья до 6 мм в случае определенных типов целлюлозы из хвойной древесины, и может представлять собой «смесь» длин и даже более короткую длину в случае волокон из вторичного сырья.

[0020] Целлюлозные волокна, используемые согласно настоящему раскрытию изобретения, могут иметь длину от 1 до 6 мм, например, от 2 до 5 мм, например, 3 мм - 4 мм.

[0021] Целлюлозные волокна могут быть смешаны с дополнительными частицами или дополнительными волокнами, например, такими как грубые штапельные волокна, например, для увеличения абразивной способности или шероховатости слоя с повышенным содержанием целлюлозы или стороны с повышенным содержанием целлюлозы. Таким грубые штапельные волокна могут иметь плотности массы, превышающие 1 дтекс, например, 1,1-10 дтекс, например, 1,2-6 дтекс, и длины, например, до 40 мм, например, 2-30 мм. В таких смесях доля целлюлозных волокон может превышать 50% масс., может превышать 60% масс. или может составлять от 70 до 95% масс.

Микроволокна

[0022] Микроволокна представляют собой синтетические волокна, имеющие плотность массы, составляющую 1 дтекс или менее 1 дтекс. Диаметр микроволокон зависит от плотности волокон. Таким образом, микроволокно 1 дтекс из полипропилена (ПП) имеет диаметр, составляющий приблизительно 12 мкм. Микроволокно 1 дтекс из полиамида (ПА)) имеет диаметр, составляющий приблизительно 11 мкм. Микроволокно 1 дтекс из ПЭТ, смесей ПЭТ/ПА или полилактидов имеет диаметр, составляющий приблизительно 10 мкм. Минимальная плотность массы микроволокон, как правило, может составлять 0,05 дтекс. В конкретных вариантах осуществления микроволокна могут иметь плотность массы от 0,1 до 0,5 дтекс, от 0,12 до 0,4 дтекс или от 0,15 до 0,35 дтекс.

[0023] Длина микроволокон может составлять 18 мм или менее, например, до 1 мм, например, от 2 до 10 мм или от 3 до 7 мм.

[0024] Микроволокна могут включать полимерные микроволокна, такие как микроволокна из сложного полиэфира (ПЭТ, полилактида и т.д.), полипропилена и/или полиамида.

[0025] Расщепляемые волокна также могут рассматриваться в качестве волокон для получения микроволокон. Соответствующие расщепляемые волокна включают двухкомпонентные волокна из полиэтилена-полипропилена, полипропилена-сложного полиэфира, полипропилена-полиамида, полиэтилентерефталата-полиамида (ПЭТ-ПА). Также могут рассматриваться трехкомпонентные волокна или многокомпонентные волокна с бóльшим числом компонентов. В случае расщепляемых двухкомпонентных или многокомпонентных волокон тщательно контролируют сродство между различными полимерами с тем, чтобы полимеры удерживались вместе во время одной части процесса формирования изделия и разделялись до заданной степени на более поздней стадии процесса формирования изделия. Сродство регулируют посредством выбора полимеров соответствующего химического типа, имеющих подходящие молекулярные массы, и/или полимеров с подходящими физическими свойствами. Сродство также можно регулировать с помощью других средств, таких как добавление химикатов в расплавы полимеров, которые будут влиять на поверхностные свойства полимеров.

[0026] Волокна могут быть расщеплены рядом разных способов, таких как термообработка горячим воздухом, водой или паром, химическое разрушение граничной поверхности посредством химического выщелачивания или плазменной обработки, создание механических напряжений посредством физической вытяжки или изгибания, посредством водоструйной обработки, такой как гидроспутывание. Это может быть выполнено при изготовлении волокон, при получении холста, при скреплении холста, при сушке холста и/или на технологической операции последующей обработки холста. В предлагаемом способе может быть пригодным (частичное) расщепление посредством гидроспутывания в качестве части процесса скрепления холста.

[0027] Расщепление волокна обычно происходит ступенчато, при этом одна внутренняя поверхность между сегментами разрушается в отдельно взятый момент времени, то есть, если расщепляемое волокно состоит из более двух сегментов, будет одновременно существовать множество вариантов частично расщепленных волокон.

[0028] Одно преимущество использования расщепляемых волокон, которые расщепляются на более поздней стадии процесса изготовления холста, состоит в том, что во время более ранних стадий процесса потребуется обрабатывать меньшее число волокон. Обрабатываемые волокна, число которых будет меньше, также будут иметь больший диаметр, что позволяет значительно уменьшить механическую нагрузку и нагрузку на технологический процесс. Это является большим преимуществом особенно в случае кардочесальной машины, поскольку в кардочесальной машине каждое волокно обрабатывается по отдельности.

[0029] Расщепление волокон позволяет получить более тонкие сегменты волокон, которые, в свою очередь, образуют микроволокна в конечных изделиях, посредством чего обеспечивается возможность улучшения заданных характеристик изделий.

Характеристики листа

[0030] Композиционный нетканый листовой материал, раскрытый в данном документе, может иметь общую поверхностную плотность в диапазоне от 20 до 120 г/м2, более предпочтительно от 50 до 100 г/м2, например, 80 г/м2.

[0031] Предлагаемый композиционный нетканый листовой материал может включать в себя от 25 до 80% масс. целлюлозных волокон, от 10 до 40% масс. упрочняющего материала и от 10 до 40% масс. микроволокон.

[0032] В определенных вариантах осуществления композиционный нетканый листовой материал включает в себя от 30 до 75% масс. целлюлозных волокон, например, от 40 до 65% масс. целлюлозных волокон, от 10 до 35% масс. упрочняющего материала, например, от 15 до 30% масс. упрочняющего материала, и от 10 до 35% масс. микроволокон, например, от 15 до 30% масс. микроволокон.

[0033] Когда листовой материал также включает в себя грубые штапельные волокна, например, в смеси с целлюлозными волокнами, как описано выше, доля грубых штапельных волокон может составлять, например, 1-30% масс., например, 2-20% масс. или 4-15% масс. от общей массы целлюлозы, упрочняющего материала (непрерывных волокон), микроволокон и грубых штапельных волокон. В этом случае доля целлюлозных волокон может составлять, например, 20-75% масс., например, 25-70% масс. или 30-60% масс. от той же общей массы.

[0034] Предлагаемый композиционный нетканый листовой материал имеет две разные стороны или два разных наружных слоя, каждый из которых имеет отличную от другого структуру поверхности, то есть первую сторону с повышенным содержанием целлюлозы или первый наружный слой с повышенным содержанием целлюлозы, имеющий относительно шероховатую и абразивную поверхность, и вторую сторону с повышенным содержанием микроволокон или второй наружный слой с повышенным содержанием микроволокон, имеющий относительно мягкую и гладкую поверхность в сравнении с шероховатой поверхностью. Шероховатая и абразивная поверхность представляет собой неровную (uneven) или неровную (irregular) поверхность, которая ощущается как грубая на ощупь при контакте с кожей человека. Изделие для вытирания, имеющее такую поверхность, обычно может использоваться для очистки поверхностей, таких как твердые поверхности. Напротив, мягкая и гладкая поверхность имеет ровную и однородную текстуру с малым числом неровностей или выступов или без неровностей или выступов, которые могут ощущаться рукой человека, контактирующей с данной поверхностью.

[0035] Поскольку композиционный нетканый листовой материал выполнен с разными текстурами поверхностей противоположных сторон или противоположных слоев, предлагаемое изделие для вытирания предусмотрено с характеристиками, обеспечивающими бифункциональность, посредством чего повышается гибкость использования в случаях применения для очистки. Мягкая и гладкая первая сторона с повышенным содержанием микроволокон или наружный слой с повышенным содержанием микроволокон эффективна(-ен) при глубокой очистке, а также пригодна(-ен) для полирования. Шероховатая и абразивная вторая сторона с повышенным содержанием целлюлозы или второй наружный слой с повышенным содержанием целлюлозы пригодна(-ен) для очистки отсклабливанием.

[0036] Определение распределения объема пор для определенных вариантов осуществления предлагаемого композиционного нетканого листового материала показывает, что поверхностные поры имеют радиус пор от 20 мкм до 45 мкм или от 25 мкм до 40 мкм, например, от 30 до 35 мкм. Варианты осуществления предлагаемого композиционного нетканого листового материала могут иметь внутренние поры с радиусом пор от 5 до 30 мкм, от 10 до 25 мкм или от 15 до 20 мкм. Распределение объема пор может быть определено так, как описано ниже; дополнительные подробности можно обнаружить в ЕР2496769. В контексте данного документа поверхностные поры композиционного нетканого листового материала представляют собой поры, которые образованы на наружной поверхности композиционного нетканого листового материала, а именно или на наружной поверхности с повышенным содержанием микроволокон, или на наружной поверхности с повышенным содержанием целлюлозы, при этом они образуются, когда полости, неровности, канавки, впадины или выступы, имеющиеся на наружной поверхности композиционного нетканого листового материала, находятся «в контакте» с плоской поверхностью. В контексте данного документа внутренние поры (bulk pores) композиционного нетканого листового материала представляют собой поры, отличные от поверхностных пор.

[0037] Предлагаемый композиционный нетканый листовой материал предпочтительно имеет способность к впитыванию жидкостей в диапазоне от 5 г жидкости на 1 г композиционного нетканого листового материала до 8 г жидкости на 1 г композиционного нетканого листового материала, например, от 5,5 до 7 г жидкости на 1 г композиционного нетканого листового материала, например, 6 г жидкости на 1 г композиционного нетканого листового материала. Способность к впитыванию жидкостей может быть определена при использовании метода, описанного ниже.

Способ изготовления листа композиционного нетканого материала

[0038] В данном документе предложен способ изготовления листа композиционного нетканого материала. Способ включает:

- формирование волокнистого холста, включающего в себя упрочняющий материал, имеющий первую сторону и вторую сторону (при этом вторая сторона противоположна первой стороне), при этом упрочняющий материал размещают между целлюлозными волокнами и микроволокнами или между целлюлозными волокнами и расщепляемыми волокнами, предназначенными для получения микроволокон, при этом целлюлозные волокна накладывают на первую сторону упрочняющего материала и микроволокна или расщепляемые волокна, предназначенные для получения микроволокон, накладывают на вторую сторону упрочняющего материала; и

- гидроспутывание волокнистого холста для формирования листа композиционного нетканого материала.

[0039] Волокнистый холст может быть подвергнут гидроспутыванию со стороны, включающей в себя целлюлозные волокна, или со стороны, включающей в себя микроволокна или расщепляемые волокна, предназначенные для получения микроволокон, или как со стороны, включающей в себя целлюлозные волокна, так и со стороны, включающей в себя микроволокна или расщепляемые волокна, предназначенные для получения микроволокон, или одновременно, или на этапах, следующих друг за другом.

[0040] В данном способе лист композиционного нетканого материала, подвергнутый гидроспутыванию, может быть подвергнут одной или более дополнительным технологическим операциям, таким как этап сушки.

[0041] Сформированный волокнистый холст, включающий в себя упрочняющий материал, целлюлозные волокна и микроволокна, может быть изготовлен посредством разных технологических процессов или их вариантов, некоторые варианты осуществления которых дополнительно рассмотрены ниже.

[0042] Согласно варианту осуществления технологический процесс изготовления волокнистого холста включает:

- получение слоя упрочняющего материала, имеющего первую сторону и вторую сторону;

- наложение целлюлозных волокон на первую сторону упрочняющего материала посредством мокрой укладки, сухого холстоформирования или укладки воздухом; и

- наложение микроволокон или расщепляемых волокон, предназначенных для получения микроволокон, на вторую сторону упрочняющего материала посредством мокрой укладки, сухого холстоформирования или укладки воздухом.

[0043] Технологический процесс изготовления волокнистого холста в возможном варианте дополнительно включает этап гидроспутывания после наложения целлюлозных волокон на первую сторону упрочняющего материала и перед наложением микроволокон или расщепляемых волокон, предназначенных для получения микроволокон, на вторую сторону упрочняющего материала.

[0044] Согласно варианту осуществления технологический процесс изготовления волокнистого холста включает:

- получение слоя упрочняющего материала, имеющего первую сторону и вторую сторону;

- наложение микроволокон или расщепляемых волокон, предназначенных для получения микроволокон, на первую сторону упрочняющего материала посредством мокрой укладки, сухого холстоформирования или укладки воздухом; и

- наложение целлюлозных волокон на вторую сторону упрочняющего материала посредством мокрой укладки, сухого холстоформирования или укладки воздухом.

[0045] Этот технологический процесс изготовления волокнистого холста в возможном варианте дополнительно включает этап гидроспутывания после наложения микроволокон или расщепляемых волокон, предназначенных для получения микроволокон, на первую сторону упрочняющего материала и перед наложением целлюлозных волокон на вторую сторону упрочняющего материала.

[0046] Согласно варианту осуществления технологический процесс изготовления волокнистого холста включает:

- получение слоя, включающего в себя целлюлозные волокна, посредством мокрой укладки, сухого холстоформирования или укладки воздухом;

- наложение слоя упрочняющего материала на одну сторону слоя, включающего в себя целлюлозные волокна; и

- наложение микроволокон или расщепляемых волокон, предназначенных для получения микроволокон, на слой упрочняющего материала посредством мокрой укладки, сухого холстоформирования или укладки воздухом.

[0047] Этот технологический процесс изготовления волокнистого холста может дополнительно включать этап гидроспутывания после наложения слоя упрочняющего материала на одну сторону слоя, включающего в себя целлюлозные волокна.

[0048] Согласно варианту осуществления технологический процесс изготовления волокнистого холста включает:

- получение слоя, включающего в себя микроволокна или расщепляемые волокна, предназначенные для получения микроволокон, посредством мокрой укладки, сухого холстоформирования или укладки воздухом;

- наложение слоя упрочняющего материала на одну сторону слоя, включающего в себя микроволокна; и

- наложение целлюлозных волокон на слой упрочняющего материала посредством мокрой укладки, сухого холстоформирования или укладки воздухом.

[0049] Технологический процесс изготовления волокнистого холста в возможном варианте дополнительно включает этап гидроспутывания после наложения слоя упрочняющего материала на одну сторону слоя, включающего в себя микроволокна или расщепляемые волокна, предназначенные для получения микроволокон.

[0050] В любом из данных альтернативных технологических процессов может быть предусмотрен дополнительный этап предварительного соединения холста, полученного наложением целлюлозных волокон, в частности, укладкой вспененного материала, содержащего целлюлозные волокна, в одно целое посредством промывания холста водой на движущейся сетке перед подверганием волокнистого холста, содержащего упрочняющий материал, целлюлозу и микроволокна, (конечному) этапу гидроспутывания. Количество воды и/или давление воды, используемое для данного этапа предварительного соединения в одно целое могут быть меньше, чем количество и давление, используемые для гидроспутывания. Например, можно использовать 0,005-0,05 м3 воды на 1 м3 накладываемого вспененного материала, содержащего целлюлозу, например, при давлении 5-15 бар. Вода, использованная для промывки, может быть собрана и подвергнута рециркуляции. Операция предварительного соединения в одно целое может быть выполнена на любом этапе между наложением целлюлозных волокон и (последним) этапом гидроспутывания, но в конкретных вариантах осуществления ее выполняют после наложения упрочняющего материала. Кроме того, может быть предпочтительным выполнение операции предварительного соединения в одно целое на первой движущейся сетке и перемещение холста на вторую движущуюся сетку для гидроспутывания; вторая движущаяся сетка может иметь пористость, которая является более низкой, чем пористость первой движущейся сетки.

Получение упрочняющего материала

[0051] Упрочняющий материал может быть образован из материалов, которые могут быть наложены различными способами, известными в данной области техники, включая мокрую укладку, укладку воздухом, сухое холстоформирование или вращательную укладку, или он может быть полностью или частично образован из предварительно изготовленного листа, например, листа тонкой бумаги. В качестве примера процесс изготовления упрочняющего материала может представлять собой процесс укладки непрерывных волокон, например, непрерывных волокон, полученных фильерным способом, на бесконечной формующей сетке, то есть движущейся несущей ленте, при этом избыточный воздух может быть отсосан через формующую сетку.

[0052] Длинные волокна (непрерывные волокна) укладывают на формующую сетку, на которой обеспечивается возможность формирования структуры из них, представляющей собой нескрепленный холст, при этом в данной структуре непрерывные волокна могут перемещаться относительно свободно друг от друга. Это может быть достигнуто посредством обеспечения относительно большого расстояния между фильерами и формующей сеткой, так что будет создаваться возможность того, что непрерывные волокна будут охлаждаться и, следовательно, будут иметь уменьшенную липкость перед тем, как они опустятся на формующую сетку. В альтернативном варианте охлаждение непрерывных волокон перед их укладкой на формующую сетку может быть обеспечено, например, посредством воздуха. Воздух, используемый для охлаждения, вытяжки и растягивания непрерывных волокон, всасывается через формующую сетку. Может потребоваться достаточно высокий вакуум для отсасывания воздуха. В качестве дополнительной альтернативы непрерывные волокна могут быть охлаждены распылением воды.

[0053] В альтернативном варианте непрерывные волокна укладывают на слой волокон, например, на слой, включающий в себя целлюлозные волокна, или на слой, включающий в себя микроволокна.

[0054] Скорость перемещения непрерывных волокон при их укладке может быть выше, чем скорость перемещения формующей сетки, так что непрерывные волокна могут образовывать нерегулярные петли и изгибы при их скапливании на формующей сетке для формирования холста упрочняющего материала с расположением волокон в случайном порядке. Поверхностная плотность упрочняющего материала предпочтительно может составлять от 2 до 50 г/м2.

Подача целлюлозных волокон и подача микроволокон

[0055] Целлюлозные волокна могут быть наложены различными способами, известными в данной области техники, включая мокрую укладку, укладку в виде слоя вспененного материала, укладку воздухом или сухое холстоформирование. Целлюлозные волокна могут быть наложены на бесконечную формующую сетку, при этом избыточный воздух может быть отсосан через формующую сетку. В альтернативном варианте целлюлозные волокна могут быть наложены на одну сторону упрочняющего материала.

[0056] Аналогичным образом микроволокна могут быть наложены различными способами, известными в данной области техники, включая мокрую укладку, укладку воздухом или сухое холстоформирование. Микроволокна могут быть наложены на бесконечную формующую сетку, при этом избыточный воздух может быть отсосан через формующую сетку. В альтернативном варианте микроволокна могут быть наложены на одну сторону упрочняющего материала.

[0057] В конкретном способе целлюлозные волокна накладывают на одну сторону упрочняющего материала и микроволокна накладывают на другую сторону упрочняющего материала. Способ может дополнительно включать этап гидроспутывания после наложения целлюлозных волокон на первую сторону упрочняющего материала и перед наложением микроволокон на вторую сторону упрочняющего материала. Способ может включать второй этап гидроспутывания после наложения микроволокон.

[0058] В альтернативном способе микроволокна накладывают на одну сторону упрочняющего материала с последующим наложением целлюлозных волокон на другую сторону упрочняющего материала. Способ может дополнительно включать этап гидроспутывания после наложения микроволокон на первую сторону упрочняющего материала и перед наложением целлюлозных волокон на вторую сторону упрочняющего материала. Способ может включать второй этап гидроспутывания после наложения целлюлозных волокон.

[0059] В дальнейшем некоторые способы, которые могут быть использованы для наложения целлюлозных волокон и для наложения микроволокон на упрочняющий материал, описаны более подробно.

Мокрая укладка

[0060] Целлюлозные волокна, а также микроволокна могут быть суспендированы известным способом, и обычные добавки, используемые при производстве бумаги, такие как средства для повышения прочности во влажном и/или сухом состоянии, удерживающие добавки, диспергаторы, могут быть добавлены для получения суспензии целлюлозных волокон в воде или суспензии микроволокон в воде. Суспензия, включающая в себя волокна, может быть откачана из напорного ящика для мокрой укладки на движущуюся сетку, на которой суспензию накладывают на упрочняющий материал (со свободно перемещающимися непрерывными волокнами).

[0061] Некоторые из целлюлозных волокон или некоторые из микроволокон будут проходить между непрерывными волокнами, но бóльшая часть будет оставаться поверх холста из непрерывных волокон. Избыточную воду отсасывают через холст из непрерывных волокон и через формующую сетку посредством отсасывающих ящиков, расположенных под формующей сеткой.

[0062] Особенно предпочтительный способ наложения целлюлозных волокон или микроволокон представляет собой способ наложения посредством образования вспененного материала, который представляет собой разновидность мокрой укладки и в котором целлюлозные волокна или микроволокна смешивают с водой и воздухом для образования трехфазной суспензии (вспененного материала) в присутствии поверхностно-активного вещества, например, при содержании неионогенного поверхностно-активного вещества, составляющем от 0,01 до 0,1% масс., для образования смеси, содержащей целлюлозу. Вспененный материал может содержать от 10 до 90% об., в частности, от 15 до 50% об., более конкретно, от 20 до 40% об. воздуха (иди другого инертного газа). Вспененный материал перемещают в напорный ящик, из которого его накладывают поверх холста из непрерывных волокон, и избыточную воду и воздух отсасывают.

[0063] Для дополнительного уменьшения неровностей поверхности и уменьшения остаточного количества поверхностно-активного вещества может быть особенно предпочтительным наложение целлюлозы посредством ее укладки в слое вспененного материала за два или более этапов. Такой процесс предусматривает использование двух следующих друг за другом, напорных ящиков при промежуточном удалении остаточного вспененного материала (избыточной воды и воздуха, и некоторого количества целлюлозы), как описано в WO2017/092791. При желании остаточный вспененный материал, удаленный в секции наложения вспененного материала, посредством рециркуляции может быть возвращен в секцию получения вспененного материала после удаления воздуха для содействия рециркуляции и повышения общей эффективности технологического процесса.

Укладка воздухом и сухое холстоформирование

[0064] Вместо, например, мокрой укладки волокна (целлюлозные волокна, а также микроволокна) могут быть наложены посредством сухого холстоформирования (при котором волокна получают кардочесанием и затем накладывают непосредственно на держатель) или укладки воздухом (при которой волокна, которые могут быть короткими, подают в воздушную струю и накладывают для формирования холста с произвольной ориентацией волокон).

Гидроспутывание

[0065] Волокнистый холст, включающий в себя упрочняющий материал, расположенный между целлюлозными волокнами и микроволокнами или между целлюлозными волокнами и расщепляемыми волокнами, предназначенными для получения микроволокон, подвергают гидроспутыванию и смешивают и скрепляют в виде листа композиционного нетканого материала. В случае, если волокнистый холст включает в себя расщепляемые волокна, бóльшая часть расщепляемых волокон будет расщепляться во время гидроспутывания. Целлюлозные волокна проходят в упрочняющий материал с первой стороны упрочняющего материала, и микроволокна проходят в упрочняющий материал со второй стороны упрочняющего материала. Содержащее необходимую информацию описание процесса гидроспутывания приведено в патенте Канады № 841,938.

[0066] Этап гидроспутывания обеспечивает спутывание волокон разных типов под действием множества тонких струй воды под высоким давлением, сталкивающихся с волокнами. Тонкие подвижные непрерывные волокна, подвергаемые вращательной укладке, закручиваются и спутываются сами с собой и с остальными волокнами, что обеспечивает получение материала с очень высокой прочностью, в котором волокна всех типов тесно перемешаны и соединены в одно целое. Воду для спутывания отводят через формующую сетку, и она может быть подвергнута рециркуляции при желании после очистки (не показано). Потребление энергии, необходимой для гидроспутывания, является относительно низким, то есть материал легко спутывается. Потребление энергии при гидроспутывании может соответственно находиться в диапазоне от 150 до 700 кВт⋅ч на тонну обработанного материала, при этом данное потребление определяют и рассчитывают так, как в патенте Канады 841938, страницы 11-12.

[0067] Прочность материала, подвергнутого гидроспутыванию, будет зависеть от количества образованных мест спутывания и, следовательно, от длин волокон. При использовании непрерывных волокон прочность будет определяться главным образом непрерывными волокнами и будет достигаться довольно быстро при спутывании. Таким образом, бóльшая часть энергии, потребляемой при спутывании, будет расходоваться на перемешивание непрерывных волокон и волокон для достижения хорошей интеграции.

[0068] Упрочняющий материал может быть в основном не скреплен перед укладкой смеси, содержащей целлюлозу, и/или перед укладкой смеси, содержащей микроволокна. Непрерывные волокна упрочняющего материала могут обладать значительной степенью свободы перемещения друг относительно друга для обеспечения возможности перемешивания и закручивания во время спутывания.

[0069] Секция спутывания может включать в себя несколько поперечин с рядами сопел, из которых очень тонкие водяные струи под очень высоким давлением направляются к волокнистому холсту для обеспечения спутывания волокон. При этом давление водяных струй может быть адаптировано для получения определенного профиля давлений с разными давлениями в разных рядах сопел.

[0070] В альтернативном варианте волокнистый холст может быть перемещен на вторую сетку для спутывания перед гидроспутыванием. В этом случае перед перемещением холст также может быть подвергнут гидроспутыванию посредством первой секции гидроспутывания с одной или более поперечинами с рядами сопел.

[0071] Бóльшая часть спутанности/переплетенности волокон будет создана за счет прямого воздействия струи воды на материал, когда кинетическая энергия передается от водяной струи волокнистой структуре, что заставляет волокна и непрерывные волокна спутываться с ними самими и друг с другом. Некоторая часть спутанности также будет обусловлена отскоком струи воды от поверхности, на которую опирается материал, то есть от несущей формующей сетки (перемещающейся проволочной сетки). Чем более редкой является опора, тем меньше будет отскок и тем бóльшая часть переплетенности будет обусловлена прямым столкновением. Это может быть использовано при гидроспутывании со стороны слоя целлюлозы или микроволокон. С другой стороны, более плотная опора приводит к большему отскоку водяных струй, что создает переплетенность со стороны, противоположной по отношению к стороне, подвергающейся удару струи. Этот отраженный удар может быть использован, когда желательно гидроспутывание со стороны упрочняющего слоя. Таким образом, в случае спутывания со стороны упрочняющего материала более плотная, но по-прежнему обеспечивающая достаточное обезвоживание опора создает возможность хорошего отражения/отскока, что обеспечивает соединение коротких волокон в одно целое с упрочняющим слоем. Относительно редкая опора может иметь площадь пропускного сечения, составляющую приблизительно 10-25% или 12-20% от площади поверхности опоры, и может иметь проницаемость, составляющую приблизительно 200-600 фут3/мин (кубических футов в минуту) (= 5,7-17 м3/мин) или 300-500 фут3/мин (= 8,5-14,2 м3/мин). С другой стороны, относительно плотная опора может иметь площадь пропускного сечения, составляющую приблизительно 3-15% или 5-10% от площади поверхности опоры, и проницаемость порядка 50-300 фут3/мин (= 1,4-8,5 м3/мин) или 100-200 фут3/мин (= 2,8-5,7 м3/мин). Примером первого, относительно редкого типа является тканый материал от компании Albany International, называемый 310К. Этот материал имеет площадь пропускного сечения, составляющую приблизительно 15%, и поверхность, обеспечивающую гидроспутывание, составляющую 58%, то есть сплошную поверхность с поправкой на скругленные, то есть рассеивающие поверхности. Примеры второго, относительно плотного типа, имеют более подобные металлу, то есть менее скругленные поверхности, такие как так называемые гильзы с никелевым покрытием, которые по существу представляют собой перфорированные стальные цилиндры, на которых материал подвергается гидроспутыванию, с типовыми площадями пропускного сечения никелевого покрытия, составляющими до 5%, и плоской, то есть отражающей поверхностью, площадь которой составляет до приблизительно 90%. В данном случае «площадь пропускного сечения» означает долю общей площади образованных сквозных отверстий, проходящих между верхней и нижней сторонами опоры.

[0072] Таким образом, в варианте осуществления гидроспутывание может выполняться посредством использования опоры (формующей сетки, носителя/держателя) относительно плотного типа, как описано выше, в частности, когда гидроспутывание выполняют со стороны упрочняющего материала (из непрерывных волокон), то есть стороны, противоположной слою целлюлозы или микроволокон. В конкретном варианте осуществления укладку целлюлозных волокон и микроволокон в особенности при мокрой укладке выполняют, используя относительно редкие держатели/носители вышеуказанного типа или даже более редкие (с проницаемостью до 750 фут3/мин, 21 м3/мин), и гидроперепутывание выполняют после перемещения сформированного холста на держатель более плотного типа.

Сушка и возможные дополнительные этапы способа

[0073] Листовой холст композиционного нетканого материала, подвергнутый гидроспутыванию, может быть высушен, например, при использовании известного оборудования для сушки холстов, такого как оборудование таких типов, какие используются для сушки тонкой/санитарно-гигиенической бумаги, такой как сушка пропусканием воздуха насквозь или сушка на американском сушильном барабане. После сушки материал может быть сначала смотан в исходные рулоны перед его преобразованием в материал с соответствующими формами с помощью известных способов. Структура материала может быть изменена посредством дополнительных технологических операций, таких как микрокрепирование, горячее каландрирование или тиснение. Кроме того, могут быть добавлены одна или более добавок, такие как средства для повышения прочности во влажном состоянии, связующие химические реагенты, латексы и/или разрыхлители.

Конечный продукт

[0074] Композиционный нетканый листовой материал по настоящему раскрытию изобретения в состоянии после изготовления имеет три различимых слоя или транзакционные зоны, как описано выше: слой или зону, относительно богатый(-ую) целлюлозой, который(-ая) примыкает к зоне, включающей в себя слой упрочняющего материала, которая, в свою очередь, примыкает к слою или зоне, относительно богатому(-й) микроволокнами. Каждые из целлюлозных волокон и микроволокон проходят в зону упрочняющих непрерывных волокон, в результате чего слои (зоны) остаются различимыми, например, посредством электронной микроскопии, но не имеют резких переходов благодаря спутыванию волокон. Слой, относительно богатый целлюлозой, содержит по меньшей мере 50% масс. целлюлозных волокон или по меньшей мере 60% масс. целлюлозных волокон или более, при этом указанные доли применимы по меньшей мере к самой наружной зоне, образующей 5% сечения материала, или к самой наружной зоне, образующей 10%, или даже к самой наружной зоне, образующей 20% сечения листового материала. Слой, относительно богатый микроволокнами, содержит по меньшей мере 50% масс. микроволокон или по меньшей мере 60% масс. целлюлозных волокон или более, при этом указанные доли применимы по меньшей мере к самой наружной зоне, образующей 5% сечения материала, или к самой наружной зоне, образующей 10% сечения листового материала, на стороне, противоположной по отношению к стороне, богатой целлюлозой. Степень проникновения такова, что вышеуказанные процентные доли в наружных зонах по-прежнему имеют место, при этом спутывание достаточно для обеспечения прочности, проявляющейся в том, что можно различить то, что упрочняющий материал (непрерывные волокна) не полностью отделен(-ы) от целлюлозных волокон и микроволокон. Композиционный нетканый листовой материал может иметь любую форму, но он часто будет иметь форму прямоугольных листов с размерами от менее 0,5 м до нескольких метров. Соответствующие примеры имеют длину и ширину от 20 до 80 см, например, от 30 до 60 см. Соответствующие изделия для вытирания/салфетки имеют размеры, составляющие, например, 40 см × 40 см. В зависимости от намеченного использования они могут иметь разную толщину, например, от 100 до 2500 мкм, в частности, от 250 до 1500 мкм. Салфетки могут быть выполнены в виде сухих салфеток, то есть салфеток, содержащих менее 0,5 г воды на 1 г сухого листового материала, или предварительно увлажненных салфеток, содержащих, например, 1-6, в частности, 2-4 г воды, при необходимости содержащей поверхностно-активные вещества, консерванты или другие чистящие средства, на 1 г сухого листового материала.

[0075] Нетканый композиционный листовой материал согласно настоящему раскрытию изобретения пригоден для различных применений, требующих вытирания, при очистке/уборке в промышленности, медицине, офисах и быту. Нетканый композиционный листовой материал в особенности пригоден для тщательной/глубокой очистки и для очистки поверхностей с высокой твердостью, в частности, поверхностей с высокой твердостью, имеющих малые полости. Примеры твердых поверхностей включают поверхности металлов, полимеров, стекла, плексигласа и ламинатов. Нетканый композиционный листовой материал обеспечивает возможность очистки малых полостей в случаях, когда целлюлозный материал является слишком крупноразмерным для глубокой очистки. Кроме того, нетканый композиционный листовой материал согласно настоящему раскрытию изобретения обеспечивает возможность тщательной очистки в результате наличия большой площади контакта материала нетканого композиционного листового материала и поверхности, подлежащей очистке, и большого объема малых пор, приводящего к большим капиллярным силам. Тщательная очистка представляет особый интерес при очистке гигиенических поверхностей и при всех применениях очистки в здравоохранении.

[0076] Кроме того, нетканый композиционный листовой материал согласно настоящему раскрытию изобретения пригоден для очистки поверхностей, которые подвержены образованию царапин или микроцарапин при использовании целлюлозных волокон.

Подробное описание чертежей

[0077] Сопровождающая фиг.1 схематически иллюстрирует оборудование для реализации варианта осуществления способа по настоящему раскрытию изобретения, в котором сначала выполняют наложение упрочняющего материала с последующими укладкой вспененного материала, содержащего целлюлозные волокна, первым гидроспутыванием, наложением микроволокон и вторым гидроспутыванием. Вращающаяся формующая сетка 1 принимает непрерывные волокна 2, подвергаемые вращательной укладке, из нагретого устройства 4 для вытяжки. Формующая сетка 1 с холстом 3 из непрерывных волокон 2 перемещается к секции мокрой укладки, в которой напорный ящик 5 обеспечивает наложение вспененного материала на водной основе, содержащего целлюлозные волокна 6, на холст 3. Избыточную воду отводят через формующую сетку 1 посредством отсасывающего ящика 23, и избыточная вода может быть подвергнута удалению воздуха и возвращена в резервуар (непоказанный) для образования вспененного материала. Двухслойный холст 7 перемещают ко второй вращающейся сетке 10 в машинном направлении (MD) и подвергают гидроспутыванию посредством водяных струй 9, образуемых устройствами 8 для гидроспутывания. Израсходованную воду собирают в ящиках 25 и отводят или подвергают рециркуляции. Затем волокнистый холст 11 поворачивают на валиках 12 и 13 и перемещают к третьей сетке 14. Микроволокна 16 посредством мокрой укладки накладывают поверх стороны волокнистого холста, содержащей непрерывные волокна, с помощью напорного ящика 15. Избыточную воду отводят через формующую сетку 14 посредством отсасывающего ящика 24. Промежуточный продукт/полуфабрикат 17 перемещают к следующей вращающейся сетке 20 и подвергают гидроспутыванию посредством водяных струй 19, выходящих из устройств 18 для гидроспутывания, предусмотренных с ящиками 26 для сбора воды. После этого получающийся в результате, соединенный в одно целое, трехкомпонентный материал 21 перемещают в секцию 22 сушки, например, включающую в себя сушилку Omega, и подвергают окончательной обработке (не показано).

[0078] Фиг.2 показывает альтернативный вариант осуществления, в котором сначала накладывают целлюлозные волокна посредством укладки вспененного материала с последующим наложением упрочняющего материала, после чего следуют наложение микроволокон и гидроспутывание. Вспененный материал на водной основе, содержащий целлюлозные волокна 6’, накладывают с помощью мокрой укладки на вращающуюся формующую сетку 1’ посредством напорного ящика 5’. Избыточную воду отводят через формующую сетку 1’ посредством отсасывающего ящика 23’. Непрерывные волокна 2’, подвергаемые вращательной укладке и полученные с помощью устройства 4’ для вытяжки, накладывают на целлюлозные волокна 6’, подвергнутые мокрой укладке. После этого смесь микроволокон 16’ посредством мокрой укладки накладывают на первую сторону промежуточной структуры с помощью напорного ящика 15’. Избыточную воду отводят через формующую сетку 1’ посредством отсасывающего ящика 24’. Полуфабрикат 17’, полученный таким образом, перемещают затем в машинном направлении (MD) ко второй вращающейся сетке 10’ и подвергают этапу гидроспутывания с помощью устройств 8’, образующих струи 9’, при этом израсходованную воду собирают с помощью ящиков 25’. Затем волокнистый холст 11’ поворачивают на валиках 12’ и 13’ и перемещают к сетке 20’, и подвергают гидроспутыванию с другой стороны с помощью водяных струй 19’ из устройств 18’ для гидроспутывания, при этом избыточную воду собирают в ящиках 26’. Полученный продукт 21’ затем перемещают в секцию 22’ сушки и после этого подвергают окончательной обработке.

[0079] Фиг.3 представляет собой изображение, полученное с помощью сканирующего электронного микроскопа (СЭМ) и показывающее сечение (при 250-кратном увеличении) листа композиционного нетканого материала по настоящему раскрытию изобретения. Лист содержит непрерывные волокна F, подвергнутые вращательной укладке, в качестве упрочняющего материала, расположенного между целлюлозными волокнами Р и микроволокнами М. Микроволокна проходят в упрочняющий материал с одной стороны, и целлюлозные волокна проходят в упрочняющий материал с другой стороны.

[0080] Фиг.4 показывает зависимость распределения объема пор от радиуса пор для образца согласно настоящему раскрытию изобретения (кривая 40) и для сравнительных примеров (кривые 41 и 42), как дополнительно описано ниже.

ПРИМЕРЫ, МЕТОДЫ ИСПЫТАНИЙ И РЕЗУЛЬТАТЫ ИСПЫТАНИЙ

[0081] Композиционный нетканый листовой материал согласно вариантам осуществления изобретения с разными составами был изготовлен и подвергнут испытаниям и сравнению со сравнительными примерами в отношении характеристик очистки и способности к впитыванию жидкостей. Общая поверхностная плотность композиционного нетканого листового материала составляла приблизительно 80 г/м2 (граммов на квадратный метр). Поверхностную плотность, определяемую в данном документе, определяют, используя материал, выдержанный при 23°С и относительной влажности 50% согласно ISO 187.

Примеры

Пример 1

[0082] Первый пример композиционного нетканого листового материала изготавливали, используя оборудование, показанное на фиг.1. Холст шириной 0,4 м из полипропиленовых непрерывных волокон 2, подвергнутых вращательной укладке, накладывали на бесконечную формующую сетку 1 со скоростью 15 м/мин так, что непрерывные волокна 2 не были скреплены друг с другом. Холст 3 из непрерывных волокон 2, подвергнутых вращательной укладке, имеет массу 20 г/м2. В секции 5 мокрой укладки водную суспензию или вспененный материал на водной основе, включающую(-ий) в себя целлюлозные волокна 6, подвергали мокрой укладке на холст 3 из непрерывных волокон 2, подвергнутых вращательной укладке, при этом избыточную воду отсасывали. Целлюлозные волокна 6, подвергнутые мокрой укладке, имеют массу 40 г/м2. Получающийся в результате полуфабрикат 7 имеет массу 60 г/м2, и его перемещали в секцию 8 гидроспутывания. Нескрепленные непрерывные волокна 2, подвергнутые вращательной укладке, и целлюлозные волокна 6, подвергнутые мокрой укладке, были скреплены вместе с помощью двух распределительных трубопроводов под давлением 40 бар, в которых используется один ряд сопел 9 (с впускным отверстием с диаметром 120 мкм и шагом 0,6 мм), со скоростью 15 метров в минуту, при этом непрерывные волокна 2 и целлюлозные волокна 6 опирались на сетку 10. Потребление энергии при гидроспутывании составляло приблизительно 178 кВт⋅ч на тонну обработанного материала. Полученный волокнистый холст 11, подвергнутый гидроспутыванию, включает в себя первый наружный слой с повышенным содержанием целлюлозы. Затем волокнистый холст переворачивали в секциях 12 и 13 и накладывали на следующую формующую сетку 14, при этом его первый наружный слой с повышенным содержанием целлюлозы был обращен к формующей сетке 14. Смесь микроволокон 16, включающую в себя легко расщепляющиеся двухкомпонентные волокна из ПЭТ/ПА с поверхностной плотностью 17 г/м2 от компании Kuraray (3,3 дтекс × 5 мм, 11 сегментов) и синие вискозные волокна с поверхностной плотностью 3 г/м2 (Kelheim, 1,7 дтекс, 6 мм), накладывали посредством мокрой укладки поверх стороны волокнистого холста, содержащей непрерывные волокна, подвергнутые вращательной укладке, с помощью напорного ящика 15, при этом избыточную воду отсасывали через формующую сетку 14. Полуфабрикат 17 перемещали в секцию 18 гидроспутывания, в которой остающиеся расщепляемые волокна были расщеплены, и непрерывные волокна 2, подвергнутые вращательной укладке, и микроволокна 16 были соединены в одно целое с помощью двух распределительных трубопроводов под давлением 60 бар, в которых используется один ряд сопел 19 (с впускным отверстием с диаметром 120 мкм и шагом 0,6 мм), со скоростью 15 метров в минуту, при этом непрерывные волокна 2 и микроволокна 16 опирались на сетку 20. Потребление энергии при гидроспутывании составляло приблизительно 234 кВт⋅ч на тонну обработанного материала. После этого материал 21, полученный таким образом, подвергали сушке и сматыванию в рулон.

[0083] Полученный материал образца был использован в методах испытаний, описанных в данном документе, и включал в себя полипропиленовые волокна, подвергнутые вращательной укладке, с поверхностной плотностью 20 г/м2, целлюлозные волокна с поверхностной плотностью 40 г/м2 и смесь микроволокон, включающую в себя легко расщепляющиеся двухкомпонентные волокна из ПЭТ/ПА с поверхностной плотностью 17 г/м2 от компании Kuraray (3,3 дтекс × 5 мм, 11 сегментов) и синие вискозные волокна с поверхностной плотностью 3 г/м2.

[0084] Лист композиционного нетканого материала, полученный согласно примеру 1, показан на фиг.3, которая показывает, что упрочняющий материал F расположен между первым наружным слоем Р с повышенным содержанием целлюлозы и вторым наружным слоем М с повышенным содержанием микроволокон и что микроволокна и целлюлозные волокна Р проходят в упрочняющий материал с одной из двух сторон.

Пример 2

[0085] Второй пример композиционного нетканого листового материала изготавливали, используя оборудование, показанное на фиг.2. Водную суспензию или вспененный материал на водной основе, включающую(-ий) в себя целлюлозные волокна 6’, подвергали мокрой укладке на формующую сетку 1’. Целлюлозные волокна 6’, подвергнутые мокрой укладке, имеют массу 40 г/м2. Холст из целлюлозных волокон, подвергнутых мокрой укладке, имеет ширину 0,4 м. Полипропиленовые непрерывные волокна 2’, подвергаемые вращательной укладке, накладывают на целлюлозные волокна 6’, подвергнутые мокрой укладке. Непрерывные волокна имеют массу 20 г/м2. После этого смесь микроволокон 16’, включающую в себя легко расщепляющиеся двухкомпонентные волокна из полиэтилентерефталата (ПЭТ)/полиамида (ПА) с поверхностной плотностью 17 г/м2 от компании Kuraray (3,3 дтекс × 5 мм, 11 сегментов) и синие вискозные волокна Kelheim с поверхностной плотностью 3 г/м2, подвергают мокрой укладке на первую сторону промежуточной структуры. Получающийся в результате полуфабрикат 17’ подвергают гидроспутыванию в секции 18’, в которой остающиеся расщепляемые волокна расщепляются, и непрерывные волокна 2’, целлюлозные волокна 6’, подвергнутые мокрой укладке, и микроволокна 16’ соединяют в одно целое с помощью двух распределительных трубопроводов под давлением 60 бар, в которых используется один ряд сопел 19’ (с впускным отверстием с диаметром 120 мкм и шагом 0,6 мм), при этом волокна опираются на сетку 20’. Потребление энергии при гидроспутывании составляет приблизительно 234 кВт⋅ч на тонну обработанного материала. После этого полученный материал 21’ подвергают сушке в сушилке 22’ и сматывают в рулон. Конечный продукт похож на конечный продукт в Примере 1 и имеет поверхностную плотность 80 г/м2.

Пример 3

[0086] Дополнительный пример композиционного нетканого листового материала изготавливают, используя оборудование, аналогичное оборудованию, показанному на фиг.2. Этот пример отличается от Примера 2 тем, что микроволокна накладывают перед укладкой непрерывных волокон, и целлюлозные волокна накладывают после укладки непрерывных волокон. Таким образом, водную суспензию, включающую в себя микроволокна 6’ (из ПЭТ/ПА, как в случае микроволокон 16’ в Примере 2), подвергают мокрой укладке на формующую сетку 1’. Холст из микроволокон, подвергнутых мокрой укладке, имеет ширину 0,4 м. Полипропиленовые непрерывные волокна 2’, подвергаемые вращательной укладке, накладывают на микроволокна 6’. Непрерывные волокна имеют массу 20 г/м2. После этого целлюлозные волокна 16’ подвергают укладке во вспененном материале на первую сторону промежуточной структуры. Получающийся в результате полуфабрикат 17’ подвергают гидроспутыванию в секции 18’, в которой остающиеся расщепляемые волокна расщепляются, и непрерывные волокна 2’, микроволокна 6’ и целлюлозные волокна 16’ соединяют в одно целое с помощью двух распределительных трубопроводов под давлением 60 бар, в которых используется один ряд сопел 19’. После этого полученный материал 21’ подвергают сушке в сушилке 22’ и сматывают в рулон. Конечный продукт похож на конечный продукт в Примере 1 и имеет поверхностную плотность 80 г/м2.

Сравнительный пример 1: Листовой материал, не включающий в себя микроволокна

[0087] Первый сравнительный пример представляет собой двусторонний листовой материал, включающий в себя целлюлозные волокна, смешанные со штапельными волокнами, и упрочняющий материал из непрерывных волокон, который изготавливают, используя оборудование, показанное на фиг.1, но при этом исключают этап укладки микроволокон (формующую сетку 14 с компонентами 15, 16, 17). Лист с поверхностной плотностью 65 г/м2 содержит приблизительно 70% масс. целлюлозных волокон, приблизительно 7% масс. полиэфирных штапельных волокон с линейной плотностью 1,7 дтекс и приблизительно 23% масс. полипропиленовых волокон, подвергнутых вращательной укладке. Материал был образован посредством наложения первого слоя из непрерывных волокон с последующим наложением второго слоя мокрого вспененного материала, содержащего штапельные волокна и целлюлозные волокна, на первый слой. Два слоя были подвергнуты гидроспутыванию со стороны целлюлозных и штапельных волокон для формирования материала, образующего одно целое.

Сравнительный пример 2: Листовой материал, включающий в себя только микроволокна

[0088] Второй сравнительный пример представляет собой однослойный лист из микроволокон, имеющий поверхностную плотность 45 г/м2 и содержащий микроволокна, содержащий 70% масс. сложного полиэфира и 30% масс. полиамида.

Методы испытаний

Метод А испытания: Способность к удалению бытовой грязи

[0089] В этом методе испытаний образцы оценивали в отношении их способности к удалению бытовой грязи, представленной многокомпонентной моделируемой грязью. Запачканные поверхности очищают, используя тестер мокрого истирания (weight abrasion scrub tester). Характеристики очистки оценивают визуально после 25 вытираний.

Приготовление грязи

[0090] Моделируемая грязевая смесь содержит состаренное подсолнечное масло, гумус, сажу, черный железооксидный пигмент, цемент, кремнезем и глину. Подсолнечное масло подвергают старению посредством нагрева и затем смешивают с органическим растворителем с объемным соотношением 1:1 в течение 24 часов с последующим добавлением остальных ингредиентов.

Нанесение грязи

[0091] Грязь наносят на поверхности для испытаний, то есть на белые плитки для пола (30×30 см) в количестве 10 г на плитку. Площадь запачканной поверхности составляет 208 см2. После нанесения грязи на поверхность для испытаний грязь выдерживают в течение 24 часов при температуре внутри помещения.

Испытание на вытирание

[0092] Запачканные поверхности очищают посредством тестера мокрого истирания (Sheen Wet Abrasion Scrub Tester REF 903 PG (20 вытираний в минуту)). Тестер мокрого истирания позволяет испытывать четыре образца параллельно на одной плитке. Во время всего испытания обеспечивается случайное местоположение каждого образца в тестере мокрого истирания.

[0093] После закрепления образцов на тестере мокрого истирания начинают процедуру очистки, и тестер мокрого истирания совершает движения назад и вперед, сопровождающиеся истиранием. Очищенные плитки промывают под проточной водой и высушивают при температуре внутри помещения.

Оценка характеристик очистки

[0094] Очищенные и высушенные плитки оценивают визуально. Оценку выполняют в соответствии с нижеприведенной шкалой с помощью трех участников рабочей группы.

Балльная оценка 10: удаление грязи на 100%

Балльная оценка 5: удаление грязи на 50%

Балльная оценка 0: удаление грязи на 0%

Метод В испытания: Эффективность очистки при использовании влажных салфеток

[0095] В этом методе испытания оценивают эффективность очистки (СЕ), обеспечиваемую разными материалами. Грязь, используемая в данном методе, представляет собой грязь, подобную кухонной и содержащую смесь яичного желтка, молока, растительного масла и бланкофора (флуоресцирующего отбеливающего вещества). Грязь тщательно перемешивают и распределяют по стальной пластине в виде пленки с толщиной 0,25 мм. Пластину высушивают в помещении с искусственным климатом (с температурой 23°С и относительной влажностью 50%) в течение 1 часа и 15 минут. После сушки пластины фотографируют в УК-кабинете («before picture»). Грязь вытирают влажной салфеткой, и пластину фотографируют снова («after picture»). Бланкофор добавляют в целях обнаружения. При подвергании бланкофора воздействию ультрафиолетового излучения он излучает синий свет, и это свойство используют при сравнении излучаемого синего света до и после вытирания. Для оценки фотографии преобразуют в изображения в оттенках серого и анализируют посредством программного обеспечения для анализа изображений, и сравнивают значения, полученные до и после вытирания.

Приготовление грязи

[0096] Приготовление раствора бланкофора: 0,125 г бланкофора (Bayer) отвешивают и растворяют в 50 мл дистиллированной воды, получая концентрацию 2,1 ммоль/л. Раствор удерживают в темноте и хранят в холодильнике. Раствор следует встряхнуть перед использованием.

[0097] Подготовка яичного желтка: Яичные желтки из упаковок тетрапак (Kronägg) предварительно разделяют на порции объемом 20 мл в пластиковых пакетах или пластиковых пробирках и хранят в морозилке (-20°C) в течение по меньшей мере 48 часов перед экспериментом.

[0098] Приготовление грязи: Смешать 20 мл яичного желтка и 3 мл растительного масла (оливкового масла, pure virgin, Acros Organics). Растворить 3 г сухого молока (Semper) в 10 мл воды. Тщательно перемешать смесь яичного желтка и растительного масла и молоко, например, в пластиковой пробирке и в завершение добавить 0,5 мл раствора бланкофора. Для избежания воздушных пузырьков обеспечивают возможность выстаивания подготовленной грязи в течение приблизительно 30 минут.

Подготовка образцов для испытаний

[0099] Материал, подлежащий испытаниям, должен иметь размер, составляющий приблизительно 15×20 см, при этом листы всегда испытывают в направлении MD (машинном направлении). Сухие листы могут быть нагружены определенным количеством воды, при этом массу материала в сухом состоянии умножают на требуемую нагрузку по жидкости (LL), например, 3,0 г × 2,5=7,5 мл воды должно быть добавлено для получения LL, составляющей 250%. Нагружение предпочтительно выполняют вручную посредством взвешивания сухого материала, смачивания водой и выдавливания жидкости рукой, пока масса листа не будет соответствовать предварительно вычисленной LL.

Методика испытания

[00100] Чистые стальные пластины (SS 2343, 15×15 см) очищают в посудомоечной машине. 1,5 мл грязи наносят пипеткой на каждую пластину. Грязь распределяют по пластинам шпателем при приложении усилия, составляющего от 3 до 4 кг, для образования пленки грязи с толщиной, составляющей приблизительно 0,25 мм. Следует позаботиться о том, чтобы грязь была равномерно распределена по поверхности без разрушения пленки грязи.

[00101] После высушивания пластин в течение 1 ч и 15 минут делают фотографию пластин в УК-кабинете. Эта фотография упоминается как «before picture». Для получения постоянной площади черную рамку, изготовленную из бумаги, имеющую размеры 15×15 см, с открытой зоной с размерами 5×5 см накладывают на пленку грязи. Используемая камера представляет собой камеру Canon Powershot (Кадровое окно, F:2.8, Выдержка 1/4 с).

[00102] Для проведения испытаний на вытирание пластины закрепляют на столе с помощью липкой ленты. Материал, подлежащий испытанию, наматывают вокруг блока для вытирания со стороной, покрытой клеем (при этом сторона, покрытая клеем, ориентирована вниз к стальной пластине), и закрепляют с помощью зажима, вытирание выполняют в машинном направлении (MD). Для обеспечения большего приложенного усилия и для имитации силы, прикладываемой при вытирании при выполнении вытирания вручную, к блоку для вытирания прикрепляют дополнительные грузы массой 800 г. Скорость вытирания составляет 0,1 м/с. Вытирание выполняют дважды в одном и том же направлении, используя один и тот же материал. После вытирания стальную пластину высушивают при температуре внутри помещения в течение приблизительно 5 минут перед тем, как фотография будет сделана в УФ-кабинете при тех же условиях, как и в случае фотографии «before picture». Эта фотография упоминается как «after picture». Каждый образец испытывают в виде 8 реплик.

Вычисление и отображение результатов

[00103] Изображения «before picture» и «after picture» анализируют посредством программного обеспечения для анализа изображений, используя Image pro 6.2 (программу для анализа изображений), и вычисляют значения на шкале серого для грязи (исходные и после вытирания). Влажная салфетка получает оценку эффективности очистки (СЕ), значение которой выражено в процентах и вычислено следующим образом:

Значение CE (%) = [(before picture - after picture) / before picture] * 100

[00104] Вычисляют среднее значение для 8 реплик, и это значение приводят с одним десятичным знаком. Большое значение в % указывает на салфетку с высокой эффективностью очистки (СЕ), и малое значение в % указывает на салфетку с низкой эффективностью очистки (СЕ).

Метод С испытания: Эффективность очистки кожи – грязь от пищи и фекалий

[00105] В данном методе оценивают эффективность вытирания искусственной грязи на коже. Состав грязи делают таким, чтобы он соответствовал остаткам пищи или фекалиям. Грязь содержит сгущенное молоко с сахаром (160 г), какао-порошок (18 г) и рапсовое/каноловое масло (52 г).

[00106] Искусственную грязь (0,1 г) наносили на размеченные квадраты (2,8×2,8 см) на волярную сторону предплечья лиц, участвующих в испытании. Грязь равномерно распределяли посредством шпателя для равномерного покрывания всего размеченного квадрата на руке.

[00107] Вытирание выполняли как можно более повторяющимся образом. Сухая салфетка была закреплена в плоском состоянии вокруг блока для вытирания (масса 310 г). Вытирание выполняли за два хода. Вытирание выполняли без приложения какого-либо дополнительного давления помимо массы блока.

[00108] Устройство для измерения остатков грязи на коже представляло собой Sebumeter (Sebumeter SM810 от компании Courage+Khazaka (точность ± 0,0003 г)). Измеряли остаточное количество грязи (количество жира в грязи, мкг/см2), которая осталась после вытирания с помощью разных салфеточных изделий. Все измерения выполнялись для четырех реплик. Малое значение означает меньшее количество оставшейся грязи, большое значение означает большое количество оставшейся грязи.

Метод D испытания: Метод удаления бактерий вытиранием

[00109] Метод позволяет определить уменьшение количества живых бактерий на поверхности после вытирания. Обработанное изделие для вытирания (wipe) или обработанную салфетку (tissue) сравнивают с необработанным изделием для вытирания или необработанной салфеткой. Желателен как можно больший логарифм (log) сокращения числа живых бактерий на вытертой поверхности. Все измерения выполняют для 5 реплик.

Методика испытания

[00110] Сплошные поверхности, поверхности ламинатов (стол IKEA, квадрат 10×10 см) пачкают органической грязью (100 мл молока с содержанием жира, составляющим 3%, с 1 яичным желтком, смешанным в соотношении 1:1 с культурой бактерий, сформировавшейся за ночь (S. aureus (ATCC 6538)). 0,5 мл этой смеси добавляют на каждый квадрат. Жидкость для испытаний распределяют для образования ровного слоя на поверхности. Материал взвешивают до и после смачивания (поместить материал под водопроводную воду и сдавить материал). После сушки (1,5 ч при температуре внутри помещения) поверхности вытирают стандартизированным способом. Изделие для вытирания закрепляют на блоке массой 1,5 кг. Вытирание выполняют за два хода, перпендикулярных друг к другу. Через одну минуту после вытирания бактерии, остающиеся на поверхностях, собирают (с помощью тампона с нейтрализующим летиновым бульоном) и подсчитывают посредством традиционных способов выращивания (питательный агар).

Вычисление и отображение результатов

Сокращение числа бактерий определяют, используя нижеприведенную формулу:

Log R=log N - log D

где R=сокращение числа бактерий;

N=число живых бактерий на поверхности для испытаний перед вытиранием (колониеобразующих единиц (CFU));

D=число оставшихся бактерий на поверхности для испытаний после вытирания (колониеобразующих единиц (CFU)).

Метод Е испытания: Определение максимальной высоты пика Sxp (0-50%)

Подготовка образца

[00111] Сначала определяют массу сухого образца. После этого образец смачивают в течение 10 секунд, смоченный образец сдавливают рукой, и определяют массу смоченного образца.

Измерение образцов

[00112] Образцы анализируют, используя 3D-сканер со структурированным освещением с использованием компактного устройства MikroCAD 26×20 мм от компании GFMesstechnik GmbH (измеряемая зона 26×20×5 мм, разрешение по плоскости: 16×16 мкм, разрешение по вертикали: 2 мкм).

[00113] Плоское стекло (площадь 0,0084 м2) размещают на образце, подлежащем анализу. К плоскому стеклу прикладывают давление, используя прижимное устройство. Оцениваемая зона имеет размеры 26×20 мм. Короткий фильтр (S-фильтр), а именно фильтр Гаусса с отсечкой 0,0614 мм, применяют для уменьшения шума от измерительной системы. Затем данные по поверхности сглаживают, используя плоскость, определенную по методу наименьших квадратов (F-оператор). Определяют кривую коэффициента смятия профиля (кривую Эбботта-Файрстоуна) и порог между коэффициентом смятия профиля, составляющим 0,1%, и коэффициентом смятия профиля, составляющим 99,8%. Высоту Sxp (0-50%) получают из данного порога кривой коэффициента смятия профиля.

Метод F испытания: Определение распределения объема пор

[00114] Измерения для определения распределения объема пор выполняют, используя TRI Autoporosimeter (TRI (Textile Research Institute) Princeton Inc., Нью-Джерси, США). Данные анализируют, используя соответствующее программное обеспечение.

[00115] Определение распределения объема пор предусматривает регистрацию увеличения количества жидкости, которая поступает в пористый материал, по мере измерения давления окружающего воздуха. Образец в испытательной камере подвергают воздействию точно регулируемых изменений давления воздуха. Размер (радиус) наибольшей поры, способной удерживать жидкость, зависит от давления воздуха. По мере увеличения (уменьшения) давления воздуха группы пор разного размера выделяют (впитывают) жидкость. Объем пор каждой группы равен данному количеству жидкости, измеренному с помощью измерительного прибора при соответствующем давлении. Эффективный радиус поры связан с перепадом давлений посредством следующей функциональной зависимости

Перепад давлений = [(2γcosθ)]/эффективный радиус],

где γ = поверхностное натяжение жидкости и θ = угол контакта.

[00116] Как правило, при рассмотрении пор приходят на ум такие термины, как пустоты, отверстия или каналы в пористом материале. Важно отметить, что вышеприведенное математическое выражение используют в данном методе для вычисления эффективных радиусов пор на основе констант и регулируемых давлений в оборудовании. Вышеприведенное выражение предполагает наличие одинаковых цилиндрических пор. Поры в природных и изготовленных пористых материалах обычно не являются ни идеально цилиндрическими, ни одинаковыми. Следовательно, эффективные радиусы, приводимые в данном документе, могут не иметь значений, которые в точности равны измеренным размерам пустот, полученным другими методами, такими как микроскопия. Однако данные измеренные значения представляют общепринятое средство для того, чтобы охарактеризовать относительные различия между материалами, связанные со структурой пор.

[00117] Оборудование работает при изменении давления воздуха в испытательной камере в виде приращений, задаваемых пользователем, или при уменьшении давления (увеличении размера пор) для впитывания жидкости, или при увеличении давления (уменьшении размера пор) для выделения жидкости. Объем жидкости, впитываемой при каждом пошаговом изменении давления, представляет собой суммарный объем для группы из всех пор между предыдущим заданным давлением и текущим заданным давлением. Используемая жидкость представляет собой Triton X-100 GR p.a. (Merck KGaA, Дармштадт, ФРГ) с концентрацией 0,1% масс. в дистиллированной воде. Постоянные измерительного прибора, используемые для вычислений, таковы: p (плотность) = 1 г/см3; γ (поверхностное натяжение) = 32 дин/см; cosθ=1. Фильтр Millipore Glass Filter 0,22 мм (Millipore Corporation, Bedford, Массачусетс, США; Catalog # GSWP09025) используют на пористой пластине в испытательной камере. Используют нижеприведенную последовательность размеров пор (давлений) (эффективный радиус пор в мм): 500, 450, 400, 350, 300, 250, 200, 175, 150, 135, 125, 115, 100, 90, 80, 70, 65, 60, 55, 50, 45, 40, 35, 30, 25, 20, 15, 10, 5, 2. Эта последовательность начинается при насыщенном образце, насыщенность которого впоследствии уменьшается под давлением по мере уменьшения заданных размеров пор (как правило, упоминается в отношении методики и измерительного прибора как 1-е впитывание).

Метод G испытания: Определение способности к впитыванию жидкости

[00118] Способность к впитыванию жидкости определяют в соответствии со стандартом DIN 54540-4 при отклонении, заключающемся в том, что смачивание образцов выполняют посредством подвешивания их вертикально вместо размещения их горизонтально.

Результаты испытаний

Характеристики очистки

[00119] Характеристики очистки, обеспечиваемые листом композиционного нетканого материала согласно настоящему раскрытию изобретения, проверяют, используя Метод А испытания, Метод В испытания, Метод С испытания и Метод D испытания, и сравнивают с характеристиками очистки, обеспечиваемыми двумя сравнительными примерами, описанными выше.

[00120] Методы испытаний для определения характеристик очистки упоминаются как Метод А испытания, Метод В испытания, Метод С испытания и Метод D испытания. Каждый из методов испытаний для определения характеристик очистки описан ниже более подробно.

[00121] Результаты проверки характеристик очистки, полученные различными методами испытаний для определения характеристик очистки, приведены в Таблице 1.

Таблица 1: Характеристики очистки, обеспечиваемые образцами

10=лучшее

значение

100=лучшее значение

малое значение=лучшее значение

большое значение=лучшее значение

[00122] Как показано в Таблице 1, Пример 1 имеет постоянно лучшие характеристики очистки в четырех испытаниях, чем сравнительный пример 1, и аналогичные (Метод В испытания и Метод D испытания) или лучшие (Метод А испытания и Метод С испытания) характеристики в сравнении со сравнительным примером 2.

[00123] Легкость или трудность удаления грязи при использовании изделия для вытирания оценивают методом анализа текстуры поверхности. Метод анализа текстуры поверхности описан ниже более подробно и упоминается как метод Е.

[00124] Характеристики для сравнительного примера 1, сравнительного примера 2 и примера согласно раскрытию изобретения, полученные методом Е, выражены в виде параметра Sxp (0-50%), представляющего собой максимальную высоту пика, и приводится в таблице 2 при использовании двух разных нагрузок: нагрузки, составляющей 1,3 кг, и нагрузки, составляющей 4,5 кг. Амплитуду Sxp (0-50%) рассчитывают из кривой коэффициента смятия профиля (кривой Эбботта-Файрстоуна), и она соответствует высоте между 0% материала и 50% материала. Чем меньше амплитуда, тем больше площадь контакта между изделием для вытирания/салфеткой и поверхностью, подлежащей очистке. На площади контакта изделие для вытирания/салфетка касается поверхностей, создающих возможности касания и отделения грязи, которая должна быть удалена. Следовательно, бóльшая площадь контакта между изделием для вытирания/салфеткой и поверхностью, подлежащей очистке, означает, что грязь легче отделяется без приложения дополнительного давления к изделию для вытирания/салфетке.

Таблица 2: Амплитуда Sxp (0-50%)

[00125] Из результатов испытаний, приведенных в Таблице 2, можно заключить, что образец согласно настоящему раскрытию изобретения демонстрирует меньшую амплитуду, чем сравнительный пример 1, и приближается к амплитуде для сравнительного примера 2.

[00126] Распределение объема пор образца согласно раскрытию изобретения и сравнительного примера 1 и сравнительного примера 2 определяли, используя метод, описанный ниже более подробно и упоминаемый как метод F. Дополнительные детали метода можно обнаружить в ЕР2496769.