Предпосылки создания изобретения

Настоящее изобретение относится к трубной муфте. Более конкретно, настоящее изобретения относится к муфте, предназначенной для соединения двух соседних труб для транспортировки жидкости под давлением.

Известны различные типы муфт. Многие известные типы муфт содержат болты или иные подобные крепежные средства, которые требуется устанавливать необходимым образом или в требуемой последовательности, что затрудняет использование муфты. В частности, пользователи часто не полностью выполняют необходимые требования для установки, в результате чего такие муфты не всегда устанавливаются с максимальной эффективностью. Помимо этого болты на муфте имеют тенденцию со временем подвергаться коррозии и это может негативно повлиять на возможность повторного использования муфты. Более того, обычные трубные муфты часто допускают перемещение соседних труб в муфте, т.е. они не фиксируют концы труб, что со временем может привести к просачиванию жидкости.

Задачей настоящего изобретения является создание трубной муфты, которую можно относительно легко устанавливать и снимать для повторного использования, которая не содержит никаких болтов, и которая полностью фиксирует концы труб.

КРАТКОЕ ОПИСАНИЕ ИЗОБРЕТЕНИЯ

Согласно настоящему изобретению создана трубная муфта для соединения друг с другом концов двух соседних труб, содержащая

корпус, в котором выполнено центральное отверстие, проходящее вдоль центральной оси корпуса для приема концов двух соседних труб, и запирающий механизм на каждом конце для крепления труб к муфте, при этом каждый запирающий механизм содержит:

кольцевую камеру, расположенную внутри корпуса,

впускное отверстие для подачи среды в камеру,

выпускное отверстие для вывода среды из камеры,

кольцевое уплотнение, выполненное с возможностью перемещения в кольцевой камере вдоль оси корпуса,

множество подвижных в радиальном направлении кулачков, и

по меньшей мере один запирающий элемент, расположенный между кольцевым уплотнением и кулачками для фиксации кулачков на конце трубы, размещенном внутри корпуса, при этом запирающий элемент или запирающие элементы содержит наклонную внутреннюю поверхность, выполненную с возможностью взаимодействия с соответствующей наклонной внешней поверхностью по меньшей мере на одном кулачке так, что осевое смещение по меньшей мере одного запирающего элемента под давлением среды в кольцевой камере обеспечивает радиальное смещение кулачков к центральной оси корпуса для зажима конца трубы внутри корпуса.

Обычно муфта содержит уплотнения из эластомера, которые в рабочем положении деформируются кулачками для создания уплотнения между концами трубы и корпусом.

В предпочтительном варианте настоящего изобретения на входе каждой камеры установлен или предусмотрена возможность установки ниппеля для нагнетания консистентной смазки, а на выходе каждой камеры установлен или предусмотрена возможность установки

механизма для сброса давления. Таким способом консистентную смазку можно подавать под давлением в каждую кольцевую камеру с помощью смазочного шприца или подобного устройства до тех пор, пока давление в каждой камере не достигнет заранее определенного значения, обычно немного превышающего давление, требуемое для эффективного запирания кулачков на концах труб.

Каждый запирающий элемент может содержать запирающее кольцо, которое определяет конусную внутреннюю поверхность для взаимодействия с кулачками.

Муфта может также содержать средство для смещения запирающих элементов с кулачков для выхода из зацепления кулачков с концами труб и освобождения трубы для извлечения из муфты.

В одном варианте настоящего изобретения средство для смещения запирающего элемента содержит пару колец, каждое из которых выполнено с возможностью вращения по паре направляющих выполненных в корпусе так, что относительное вращение колец относительно корпуса приводит к смещению запирающих элементов с кулачков.

В другом варианте средство для смещения запирающего элемента содержит пару уплотнений, которые взаимодействуют с запирающими элементами или выступами запирающих элементов и дополнительный ниппель для консистентной смазки, сообщающийся с кольцевой камерой так, что при подаче консистентной смазки под давлением в кольцевую камеру через дополнительный ниппель, уплотнения обеспечивают нагрузку для запирающих элементов и заставляют их сместиться с кулачков.

КРАТКОЕ ОПИСАНИЕ ЧЕРТЕЖЕЙ

Ниже следует более подробное иллюстративное описание настоящего изобретения со ссылками на прилагаемые чертежи, на которых:

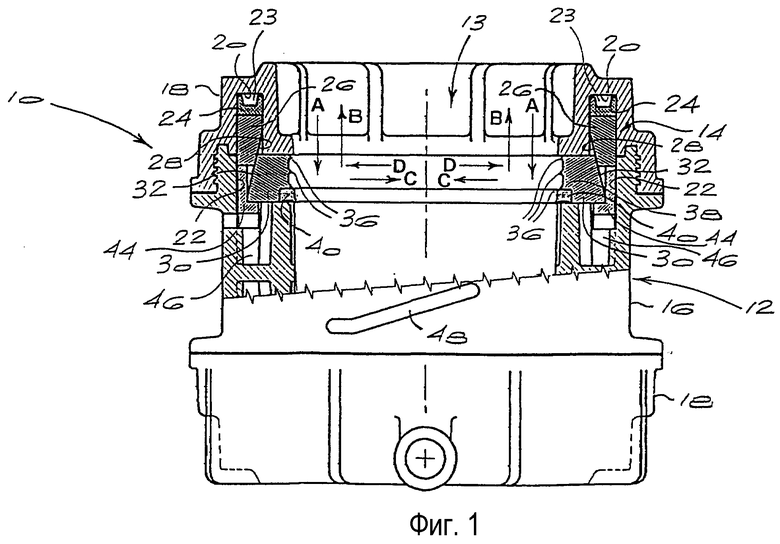

Фиг. 1 - боковой вид с частичным вырезом трубной муфты согласно настоящему изобретению,

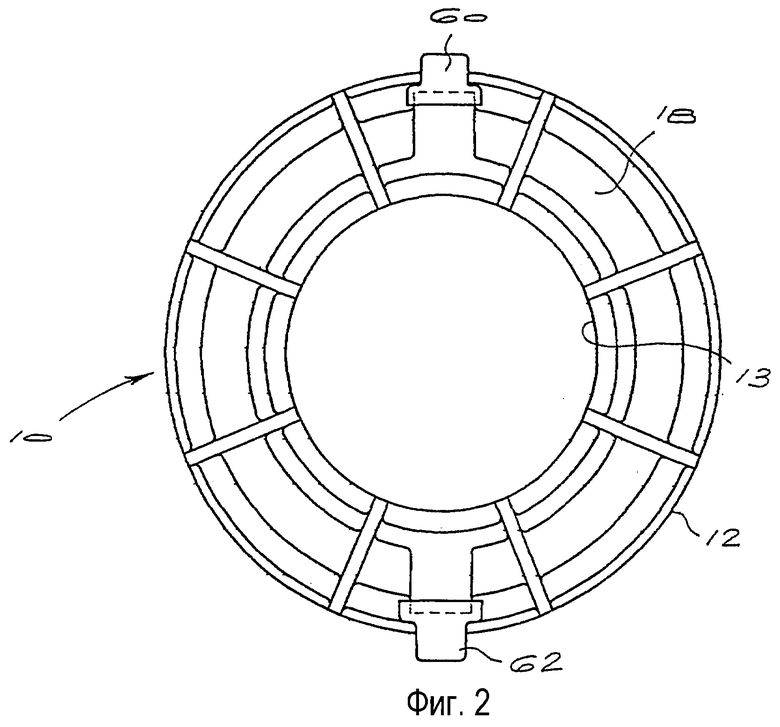

Фиг. 2 – торцевой вид муфты, показанной на фиг. 1,

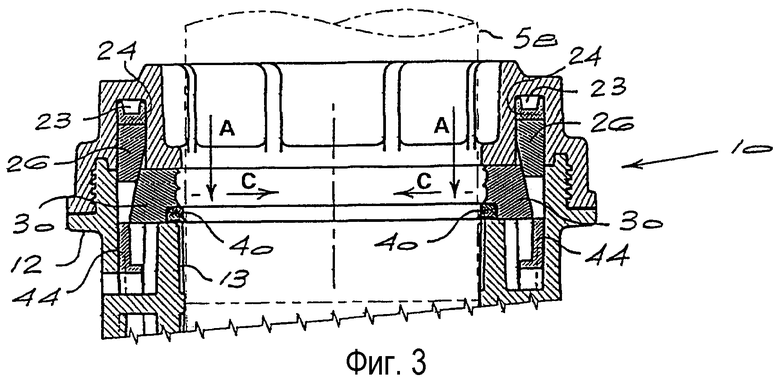

Фиг. 3 – поперечное сечение части муфты в нерабочем состоянии,

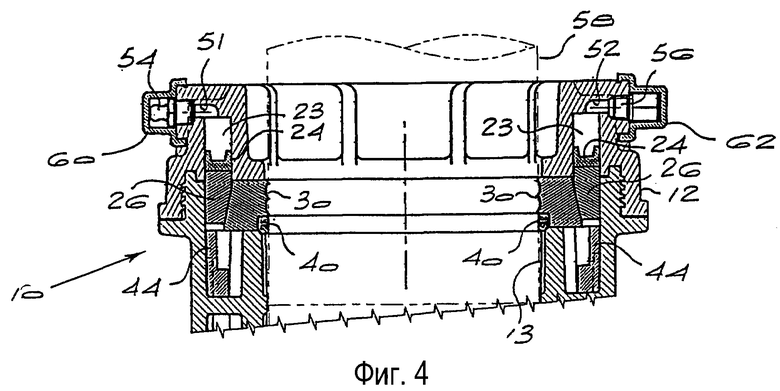

Фиг. 4 - поперечное сечение части муфты в рабочем состоянии,

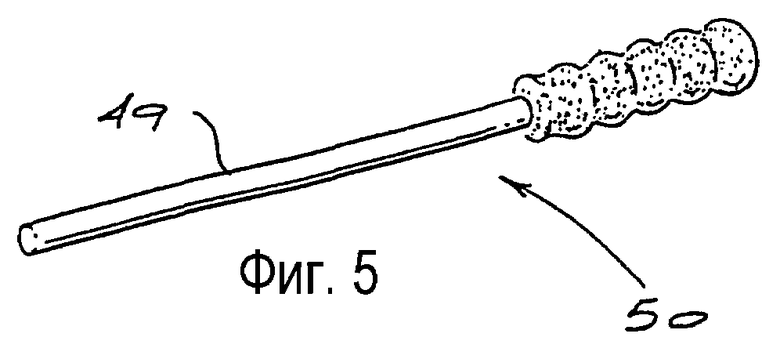

Фиг. 5 – вид в перспективе специального инструмента для снятия муфты с конца трубы,

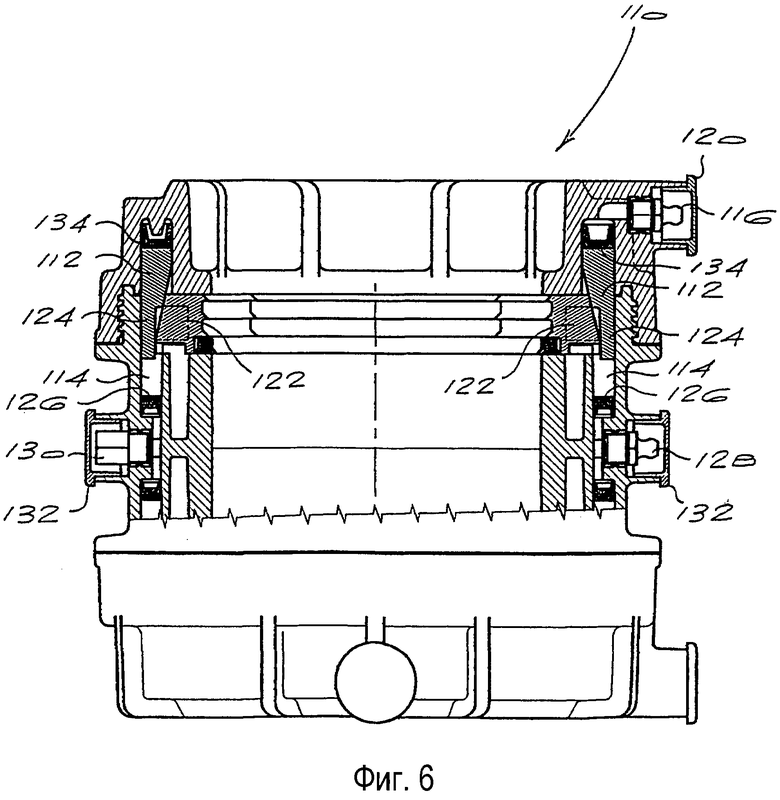

Фиг. 6 – боковой вид с частичным вырезом трубной муфты по другому варианту настоящего изобретения в незапертом, нерабочем состоянии,

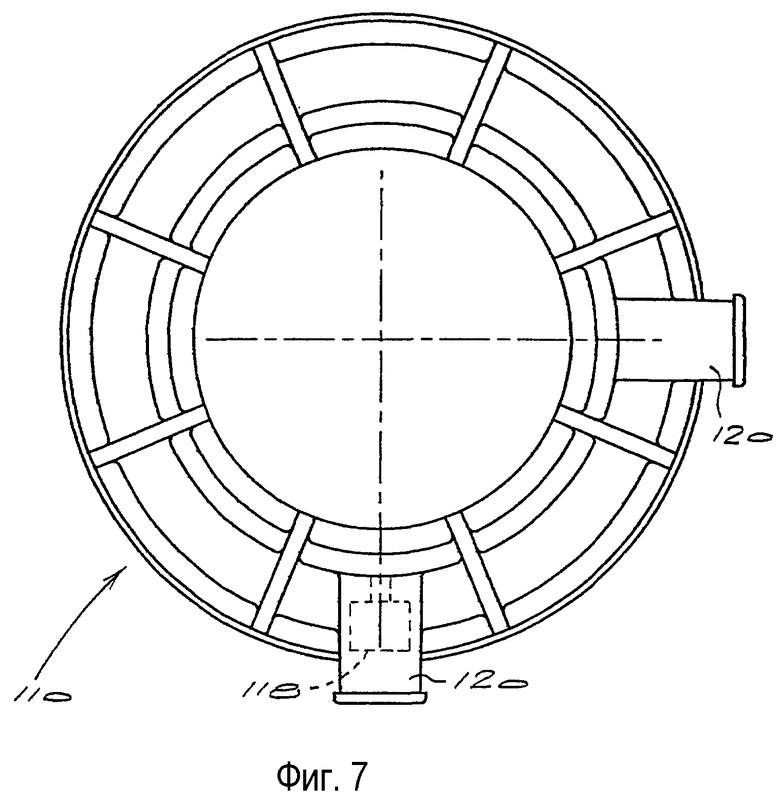

Фиг. 7 – вид с торца муфты, показанной на фиг. 6,

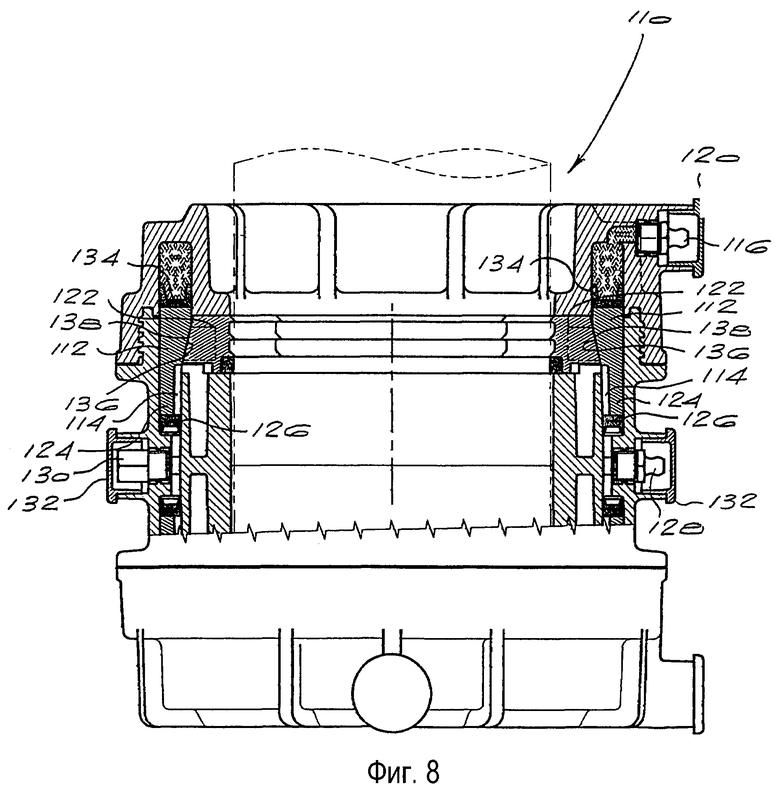

Фиг. 8 – вид, аналогичный виду на фиг. 6, но где муфта находится в запертом, рабочем состоянии, и

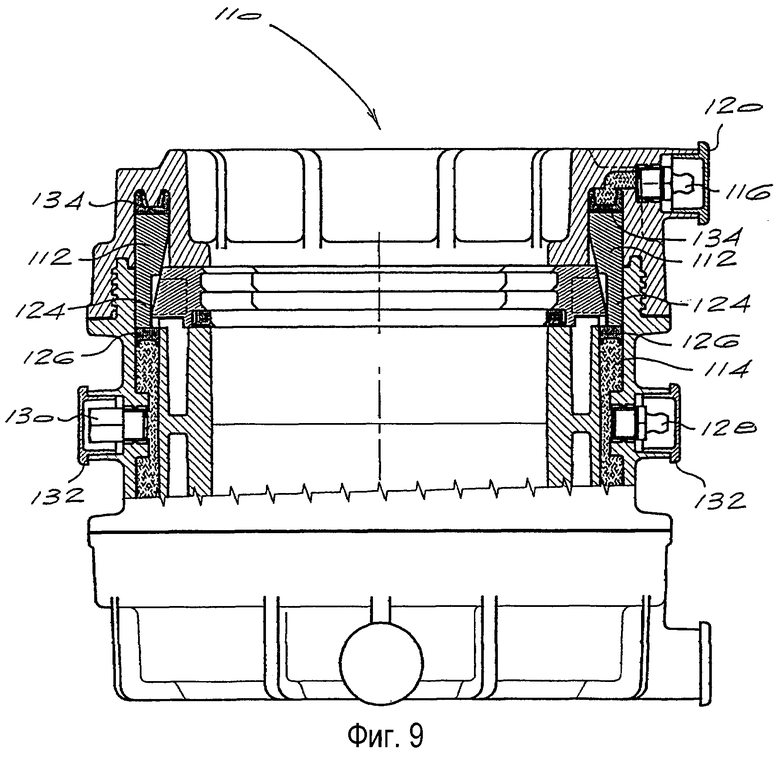

Фиг. 9 – трубная муфта на фиг. 8 после снятия для повторного использования.

ОПИСАНИЕ ПРЕДПОЧТИТЕЛЬНЫХ ВАРИАНТОВ

Муфта 10, показанная на фиг. 1, предназначена для соединения друг с другом двух труб (не показаны) для транспортировки жидкости под давлением. В показанном варианте муфта 10 изготовлена из пластмассы, обычно из полиамида, армированного стекловолокном, и содержит корпус 12, в котором выполнено центральное отверстие 13 для приема концов труб, и запирающий

механизм 14 на каждом конце корпуса (на фиг. 1 виден только один из них).

Корпус 12 состоит из центральной части 16 и двух торцевых крышек 18, которые соединены с центральной частью резьбой как показано на чертеже. Каждая крышка 18 содержит кольцевой паз 20, который находится напротив паза 22 в корпусе 16 для образования кольцевой камеры 23, расположенной внутри корпуса.

Позицией 24 обозначено кольцевое динамическое гидравлическое уплотнение, выполненное с возможностью осевого перемещения относительно корпуса 12 в направлениях, показанных стрелками А и В. В этих же направлениях А и В имеет возможность перемещаться запирающее кольцо 26, которое имеет конусную внутреннюю поверхность 28. Четыре кулачка 30 разнесены вокруг отверстия 13 для перемещения в радиальном направлении, показанном стрелками C и D, внутри корпуса. Каждый кулачок 30 имеет наклонную внешнюю поверхность 32, которая предназначена для взаимодействия с частью конусной внутренней поверхности 28 на запирающем кольце 26, и три заостренных ребра 36, которые образуют зубцы для взаимодействия с концом трубы, вставленной в отверстие 13. Выбранная четверть 38 в каждом кулачке определяет посадочную поверхность для кольцевого эластомерного уплотнения 40, которое предназначено для уплотнения пространства между концами труб и корпусом.

Под запирающим кольцом 26 на фиг. 1 находится механизм освобождения запирающего кольца, содержащий кольцо 44, выполненное с возможностью поворота относительно корпуса 12 по паре направляющих 46. Кольцо 44 выполнено так, что его вращение

в одном направлении вызывает его смещение в осевом направлении по стрелке А, а вращение в противоположном направлении вызывает его смещение в направлении по стрелке В. В корпусе 12 выполнен паз 48, а в кольце 44 выполнено отверстие (не показано) для приема вала 49 специального инструмента 50 (см. фиг. 5) для ручного поворота кольца при эксплуатации.

Ниже, со ссылками на фиг. 3, 4 и 5, описывается порядок, в котором муфта 10 соединяется с парой соседних труб и отсоединяется от них.

Как показано на фиг. 4, муфта 10 содержит отверстие 51, которое является входом в каждую кольцевую камеру 23 и отверстие 52, которое является выходом из кольцевой камеры 23. В отверстии, как показано, установлен ниппель 54 для консистентной смазки для введения в камеру 23 консистентной смазки с помощью смазочного шприца или подобного устройства. В этом варианте ниппель для консистентной смазки имеет резьбовое соединение с корпусом 12 с возможностью извлечения из корпуса. Механизм 56 сброса давления обеспечивает выход консистентной смазки из камеры 23, когда давление в камере достигнет заранее определенной величины.

На практике муфта 10 используется для соединения концов двух соседних труб 58. На фиг. 3 и 4 показана только одна труба 58, но очевидно, что аналогичная труба крепится к другому концу муфты точно так же, как описано ниже.

Сначала конец одной из труб 58 вставляют в отверстие 13 так, чтобы она доходила до центрального участка корпуса 12. Такое состояние муфты показано на фиг. 3. Затем с ниппелем 54

соединяют обычный смазочный шприц (не показан) и закачивают консистентную смазку в камеру 23 через отверстие 51. Если применение шприца неоправданно, например, на длинных трубопроводах, обычно используется устройство, способное закачивать консистентную смазку с бульшим расходом. По мере того, как консистентная смазка поступает в камеру 23, она сначала заполняет камеру, а затем оказывает гидравлическое давление на уплотнение 24, отжимая это уплотнение и, следовательно, запирающее кольцо 26 в направлении, показанном стрелкой А на фиг. 3. По мере того, как запирающее кольцо перемещается в направлении по стрелке А, его конусная поверхность 28 взаимодействует с поверхностью 32 кулачка 30, смещая кулачок радиально внутрь в направлении, показанном стрелкой С, что приводит к зажиму конца трубы 58. Направленное внутрь перемещение кулачков 30 приводит к деформации уплотнительного кольца 40 для образования уплотнения между концом трубы 58 и корпусом 12, как показано на фиг. 4.

Механизм 56 сброса давления предназначен для вывода консистентной смазки из камеры 23, когда давление в камере достигнет заранее определенной величины, при которой кулачки 30 прочно зажимают конец трубы 58 и запираются в этом положении запирающим кольцом 26. Такое состояние муфты показано на фиг. 4, при котором запирающее кольцо расклинивает кулачки 30 и корпус 12. Силы трения между кулачками и запирающим кольцом удерживают запирающее кольцо в этом положении, поэтому нет необходимости поддерживать заранее определенное давление в камере 23. Это является преимуществом, поскольку со временем давление может

падать, что не будет оказывать негативного влияния на целостность и эффективность муфты.

После того, как труба 58 будет зажата в муфте 10 описанным выше способом, на ниппель 54 для консистентной смазки и на механизм 56 сброса давления надевают защитные крышки 60 и 62 для их защиты во время эксплуатации. Затем в противоположный конец муфты вставляют вторую трубу так, чтобы она уперлась в конец трубы 58 и трубу зажимают в муфте так же, как описано выше.

Если муфту 10 требуется использовать повторно, ее можно отсоединить от концов труб, удалив ниппель для консистентной смазки, вставив вал 49 специального инструмента 50, показанного на фиг. 5 в паз 48 (см. фиг. 1) и повернув кольцо 44 так, чтобы сместить запирающее кольцо 26 обратно в положение, показанное на фиг. 3. После того, как запирающее кольцо вернется в положение, показанное на фиг. 3, кулачки 30 получают возможность отойти от конца трубы 58 и трубу можно извлечь из корпуса.

На фиг. 6 - 9 показана трубная муфта 110 согласно другому варианту настоящего изобретения. Муфта 110 во многих отношениях аналогична муфте 10, описанной выше со ссылками на фиг. 1 – 5, и также содержит на каждом конце запирающее кольцо 112, выполненное с возможностью перемещения в кольцевой камере 114 между открытым, нерабочим положением, показанным на фиг. 6, и запертым, рабочим положением, показанным на фиг. 8. Так же, как и в предыдущем варианте, муфта 110 содержит на каждом конце ниппель 116 для консистентной смазки и механизм 118 (см. фиг. 8) для сброса давления, позволяющий консистентной смазке выходить из этой камеры. Как показано, ниппель 116 и механизм 118

снабжены защитными крышками 120. Муфта 110 также содержит кулачки 122, выполненные с возможностью перемещения в радиальном направлении под воздействием запирающего кольца 112.

Однако в варианте, показанном на фиг. 6 – 9, запирающее кольцо 112 содержит выполненный заодно кольцевой выступ 124, который проходит за кулачки. Кольцевое уплотнение выполнено с возможностью перемещения по камере 114 и сообщения с ниппелем 128 для консистентной смазки и механизмом 130 для сброса давления. Ниппель 128 и механизм 130 также имеют защитные крышки 132.

При эксплуатации запирающее кольцо 112 смещается из отрытого положения, показанного на фиг. 6 в закрытое положение, показанное на фиг. 8 под воздействием консистентной смазки, вводимой в кольцевую камеру 114 через ниппель 116 так же, как описано выше со ссылками на первый вариант настоящего изобретения. Когда консистентная смазка поступает в камеру 114, она оказывает давление на кольцевое уплотнение 134, которое в свою очередь смещает запирающее кольцо 112 в закрытое положение и по мере смещения запирающего кольца его конусная поверхность 136 (см. фиг. 8) взаимодействует с конусной поверхностью 138 на кулачках 122 так, чтобы обеспечить радиальное смещение кулачков до контакта со стенкой трубы (не показана) внутри муфты. Механизм 118 сброса давления служит для регулирования давления в камере 114 и указывает пользователю, что труба заперта в муфте. Затем с противоположного конца муфты вставляется вторая труба и зажимается аналогичным образом, после чего на ниппели и механизмы сброса давления надеваются крышки 120 и 132.

Если муфта предназначена для повторного использования, крышки 120 и 132 снимают, ниппель 116 для консистентной смазки отсоединяют и подают консистентную смазку в камеру 114 через ниппель 128. По мере того, как консистентная смазка поступает в камеру 114, она прилагает давление на кольцевое уплотнение 126, которое в свою очередь смещает запирающее кольцо обратно в открытое положение, как показано на фиг. 9 и по мере смещения запирающего кольца консистентная смазка, находящаяся в камере 114, выходит через впускное отверстие, освобожденное от ниппеля 116. Это позволяет сместить кулачки 122 и снять муфту для повторного использования. Прежде, чем устанавливать муфту на другой комплект труб, ниппель 116 для консистентной смазки устанавливают на место, а ниппель 128 извлекают из муфты. Механизм 130 для сброса давления служит как предохранительный клапан, выводя консистентную смазку из камеры 114, если пользователь забудет снять ниппель 128 перед установкой муфты 110 на новый комплект труб. Для этого механизм 130 настроен так, чтобы выпускать консистентную смазку из камеры 114, после того, как давление в камере превысит заранее заданную величину, обычно меньшую, чем задается для механизма 118.

Следует отметить, что муфты 10 и 110 не требуют сложных процедур установки и легко устанавливаются на месте без необходимости со стороны пользователя понимать принципы работы муфты, а просто вставляя трубу в муфту и нагнетая консистентную смазку в корпус муфты через ниппель 54, 116 до тех пор, пока смазка не начнет выходить через механизм 56, 118 сброса давления.

Более того, муфта согласно настоящему изобретению представляет собой по существу единый узел без отсоединяемых деталей, которые могут быть неправильно установлены или утеряны на месте. Кроме того, тот факт, что муфта не содержит болтов или других аналогичных крепежных средств означает, что помимо устранения трудностей, связанных с правильной установкой обычных муфт такими болтами, которые часто требуют затяжки определенным способом или в определенном порядке, устраняются также проблемы, связанные с коррозией болтов. Помимо этого, при необходимости муфту очень легко снять с труб для повторного использования.

Другой признак муфты согласно настоящему изобретению заключается в том, что она полностью фиксирует концы труб, предотвращая их относительное перемещение в зоне стыка и возможные протечки.

Еще одним преимуществом муфты согласно настоящему изобретению является то, что она автоматически совмещает соединенные встык концы труб для уменьшения турбулентности в зоне соединения.

Муфта имеет дополнительное преимущество, заключающееся в том, что она создает равномерное зажимающее усилие по всей окружности концов пластиковых труб, которые деформируются, принимая круглую форму. При использовании стальных труб (в этом случае муфта также изготавливается из стали) кулачки перемещаются независимо друг от друга, чтобы охватить некруглые концы труб.

| название | год | авторы | номер документа |

|---|---|---|---|

| МУФТОВЫЙ ПРЕДОХРАНИТЕЛЬ ДЛЯ РЕЗЬБОВОГО ЗАМКА ДЛЯ ТРУБ | 2013 |

|

RU2569413C1 |

| МНОГОЗОННОЕ ЗАКАНЧИВАНИЕ С ГИДРАВЛИЧЕСКИМ РАЗРЫВОМ ПЛАСТА | 2012 |

|

RU2601641C2 |

| ЗАЩИТНОЕ СРЕДСТВО ДЛЯ РЕЗЬБОВОГО СОЕДИНЕНИЯ ТРУБ | 2009 |

|

RU2482371C1 |

| СКВАЖИННОЕ УСТРОЙСТВО И СПОСОБ | 2013 |

|

RU2638200C2 |

| ТРУБНОЕ РЕЗЬБОВОЕ СОЕДИНЕНИЕ С КЛИНОВИДНОЙ РЕЗЬБОЙ И ТВЕРДОСМАЗОЧНЫМ ПОКРЫТИЕМ И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 2010 |

|

RU2554672C2 |

| УЗЕЛ ВСТАВКИ РАЗРЫВНОГО ПОРТА МУФТЫ ГИДРОРАЗРЫВА ПЛАСТА И МУФТА ГИДРОРАЗРЫВА ПЛАСТА С УЗЛОМ ВСТАВКИ РАЗРЫВНОГО ПОРТА | 2023 |

|

RU2798549C1 |

| РЕЗЬБОВОЕ СОЕДИНЕНИЕ С УПЛОТНЕНИЕМ, ВЫДЕРЖИВАЮЩИМ ПОВЫШЕННОЕ ДАВЛЕНИЕ | 2008 |

|

RU2452888C2 |

| ШАРОВОЕ СЦЕПНОЕ УСТРОЙСТВО С ПОДВИЖНО УСТАНОВЛЕННЫМ УПЛОТНЕНИЕМ | 2008 |

|

RU2424914C1 |

| Способ стыкового соединения секций стальных трубных свай. | 2020 |

|

RU2736661C1 |

| УСТРОЙСТВО ДЛЯ ГИДРАВЛИЧЕСКОЙ ЗАЩИТЫ ПОГРУЖНОГО ЭЛЕКТРОДВИГАТЕЛЯ | 2018 |

|

RU2688127C9 |

Трубная муфта предназначена для использования в соединениях трубопроводов. Муфта содержит корпус. В последнем выполнено центральное отверстие. Последнее проходит вдоль центральной оси корпуса для приема концов двух соседних труб. Запирающий механизм, установленный на каждом конце корпуса для запирания труб в муфте, содержит кольцевую камеру. Последняя выполнена внутри корпуса. Запирающий механизм содержит впускное отверстие для подачи среды в камеру и выпускное отверстие для вывода среды из камеры. Кольцевое уплотнение выполнено с возможностью перемещения в кольцевой камере вдоль оси корпуса. По меньшей мере один запирающий элемент расположен между кольцевым уплотнением и кулачками для фиксации кулачков на размещенном внутри корпуса конце трубы. Запирающий элемент содержит наклонную внутреннюю поверхность. Последняя выполнена с возможностью взаимодействия с соответствующей наклонной внешней поверхностью по меньшей мере на одном кулачке. Обеспечивается легкость установки трубной муфты на соединение. 6 з.п.ф-лы, 9 ил.

| WO 9703314 A, 30.01.1997 | |||

| АКТИВНАЯ ЗОНА И ТЕПЛОВЫДЕЛЯЮЩАЯ СБОРКА КАНАЛЬНОГО ЯДЕРНОГО РЕАКТОРА | 1999 |

|

RU2153710C1 |

| DE 3606343 A1, 18.09.1986 | |||

| US 6464266 A1, 15.10.2002. | |||

Авторы

Даты

2005-07-20—Публикация

2001-03-28—Подача