Область техники, к которой относится изобретение

Настоящее изобретение в целом относится к клиновидным резьбовым соединениям. В частности, изобретение относится к клиновидным резьбовым соединениям с прочно прикрепленным к ним твердосмазочным покрытием, а также к соответствующим способам постоянного прикрепления твердосмазочного покрытия к поверхностям клиновидной резьбы.

Уровень техники

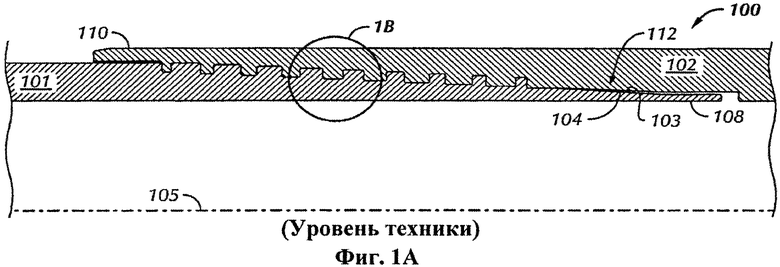

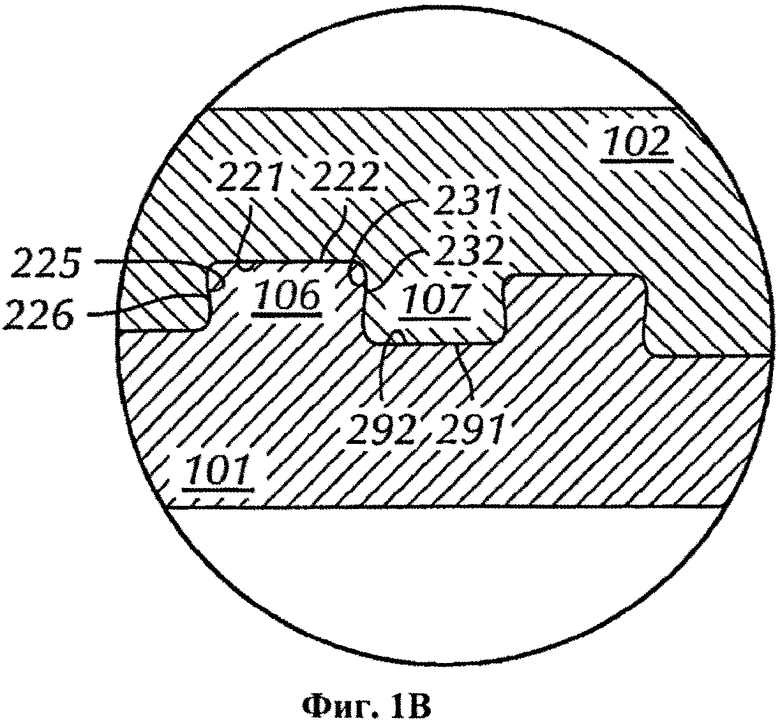

Один из видов резьбового соединения, который широко применяется в трубах нефтепромыслового сортамента, это так называемая "клиновидная резьба". На Фиг.1А и 1В показано известное из уровня техники трубное соединение 100 с клиновидной резьбой. В данном контексте, «клиновидной резьбой» называется резьба независимо от конкретной ее формы, ширина витков которой (то есть осевое расстояние между опорными сторонами 225 и 226 и закладными сторонами 232 и 231) увеличивается в противоположных направлениях на ниппеле 101 и муфте 102. Скорость, с которой ширина витка изменяется вдоль соединения, обозначается переменной, известной как «степень клиновидности» («wedge ratio»). В данном документе «степень клиновидности», хотя технически это и не степень, относится к разности шагов витков на закладной и опорной сторонах, из-за чего ширина витка резьбы изменяется вдоль соединения. Более того, в данном документе «шаг» резьбы относится к расстоянию между соседними нитями резьбы. Например, «шаг закладной стороны» - это расстояние между закладными сторонами последовательных витков резьбы вдоль осевой длины соединения.

Подробное обсуждение степеней клиновидности приведено в патенте США №6206436, выданном Маллису, переуступленном заявителю и включенном в данный документ посредством ссылки. Более того, клиновидные резьбы раскрываются в патенте США №RE 30647, выданном Блоузу, патенте США №RE 34467, выданном Ривесу, патенте США №4703954, выданном Ортлоффу, и патенте США №5454605, выданном Мотту, переуступленных заявителю и включенных в данный документ посредством ссылок.

На Фиг.1А и IB в клиновидной резьбе уплотнение резьбы может быть выполнено за счет контактного давления, создаваемого взаимодействием, возникающим при сборке по меньшей мере на части соединения 100 между опорной стороной 226 ниппеля и опорной стороной 225 муфты, а также между стыковочной стороной 232 ниппеля и стыковочной стороной 231 муфты. Непосредственная близость или взаимодействие между впадинами 292 и 221 и вершинами 222 и 291 создают резьбовое уплотнение при приближении к пересечению с такой боковой стороной. В общем случае более высокие значения давления могут выдерживаться при увеличении зацепления или перекрытия между впадинами и вершинами («зацепление впадина/вершина») на ниппеле 101 и муфте 102 или при увеличении упомянутого зацепления сторон.

Перед монтажом на поверхность резьбовых соединений для улучшения резьбовых уплотнений и обеспечения смазки в процессе сборке соединения, как правило, наносят текучий соединительный герметизирующий материал, именуемый обычно «густая трубная смазка». Например, трубная смазка может быть полезна для достижения резьбового уплотнения между опорными и закладными сторонами резьбовых клиновидных соединений, например, способом, раскрытым в патенте США №RE 34467, выданном Ривесу. Кроме того, трубная смазка может защищать резьбу ниппеля и муфты от повреждения трением при сборке и демонтаже соединения.

Текучее соединительное вещество, такое как трубная смазка, может использоваться для клиновидных резьбовых соединений, поскольку клиновидные соединения отличаются плотной пригонкой при сборке. Как уже было отмечено, клиновидная резьба основана на теории полного контакта поверхностей, что означает, что каждая контактирующая поверхность, т.е. соответствующие поверхности впадин/вершин, а также соответствующие поверхности опорных и закладных сторон находятся либо в непосредственной близости, либо в полном сопряжении. Таким образом, благодаря плотной пригонке клиновидных резьбовых соединений за счет многочисленных перекрытий поверхностей резьбы трубная смазка используется таким образом, чтобы при монтаже соединения и сближении соответствующих поверхностей резьбы излишки трубной смазки выдавливались на поверхность, исключая возможность возникновения препятствий для полноценного сцепления резьбовых поверхностей.

Использование трубной смазки в клиновидных резьбовых соединениях также характеризуется некоторыми недостатками. При сборке клиновидного резьбового соединения излишки трубной смазки могут остаться между резьбовыми поверхностями ниппеля и муфты (вместо того, чтобы выйти на поверхность), что может стать причиной неверных завышенных показателей крутящего момента (и, соответственно, привести к недостаточной сборке или «зазору»), или, при определенных обстоятельствах, причиной повреждения соединения. Ранее предпринимались попытки минимизации зазора трубы, заключавшиеся в том, что форму резьбы меняли таким образом, чтобы предотвратить рост давления трубной смазки при сборке резьбовых соединений (см. например, заявку США №2008/0054633, на имя заявителя, полностью включенную в данный документ посредством ссылки). Кроме того, проблем, связанных с излишком трубной смазки на клиновидных резьбовых соединениях, можно избежать, ограничив количество наносимой трубной смазки, а также при помощи контроля скорости сборки клиновидного резьбового соединения. Ограничение скорости сборки клиновидного резьбового соединения дает излишкам смазки время выйти наружу, что предотвращает захват смазки в резьбовом соединении при высоком давлении. Тем не менее, ограничение скорости сборки замедляет процесс монтажа буровой колонны в целом.

Зазор в трубе из-за неправильного выхода трубной смазки губителен для целостности конструкции клиновидных резьбовых соединений. Поскольку в процессе использования может произойти искусственный сброс давления, существует риск случайного разрушения соединения в ходе эксплуатации. Таким образом, зазор клиновидных резьбовых соединений имеет особое значение, поскольку он может привести к потере целостности уплотнения или даже к механическому разъединению двух соединенных деталей. Кроме того, зазор трубы особенно критичен для колонн труб, эксплуатируемых при повышенных рабочих температурах скважин (т.е. температурах, которые элементу трубы необходимо выдерживать при штатной эксплуатации). В частности, при использовании в условиях высокой температуры (т.е. при температурах выше 250°F колонн труб для нагнетания пара в пласт или геотермальных колонн) даже небольшой зазор может стать губительным. Например, если собранное клиновидное резьбовое соединение, имеющее даже чрезвычайно малый зазор, вводится в горячую скважину, трубная смазка может вытечь из клиновидного резьбового соединения, нарушив тем самым целостность резьбового уплотнения. Кроме того, использование текучей трубной смазки в клиновидных резьбовых соединениях может привести к утечкам в резьбовом уплотнении, особенно при повышенных давлениях, когда вязкость трубной смазки возрастает.

Для клиновидных резьбовых соединений с большим внешним диаметром, в которых используется трубная смазка, может возникать необходимость повторного приложения крутящего момента для обеспечения полной сборки резьбового соединения. Соединения большего диаметра могут быть подвержены гидравлическим защемлениям из-за длины и конфигурации клиновидной резьбы, таким образом, возникает необходимость приложения дополнительного крутящего момента для проталкивания трубной смазки (т.е. приложения силы для того, чтобы смазка текла) по всей длине соединения. Такая процедура известна как «двойная посадка» соединения, поскольку момент прикладывается несколько раз для «выдавливания» трубной смазки вдоль витков резьбы. Можно отметить, что двойная посадка заметно увеличивает время, необходимое для сборки соединения.

Таким образом, существует необходимость в смазке для резьбовых соединений, которую можно было бы использовать для клиновидных резьбовых соединений с плотной пригонкой и которая в значительной степени сокращала бы риск образования зазоров в трубе, а также была бы эффективна при повышенной температуре скважины.

Раскрытие изобретения

В одном аспекте настоящее изобретение относятся к соединениям труб, включающим в себя охватываемый элемент с наружной резьбой (обозначаемый как ниппель), выполненный с возможностью совмещения с охватываемым элементом с внутренней резьбой (обозначаемым как муфта), и твердосмазочное покрытие, прочно прикрепленное постоянным образом по крайней мере к одной из внутренней или наружной клиновидных резьб.

В другом аспекте настоящее изобретение относится к способу изготовления соединения с клиновидной резьбой, причем способ включает в себя нарезание внутренней клиновидной резьбы на муфте и наружной клиновидной резьбы на ниппеле таким образом, что внутренняя и наружная резьба соответствуют друг другу, а также нанесение постоянного твердосмазочного покрытия на по меньшей мере одну из внутренней или наружной клиновидных резьб.

Другие аспекты и преимущества настоящего изобретения будут ясны из последующего описания и формулы изобретения.

Краткое описание чертежей

На Фиг.1А и 1В показаны поперечные сечения клиновидных резьбовых соединений труб, известных из уровня техники.

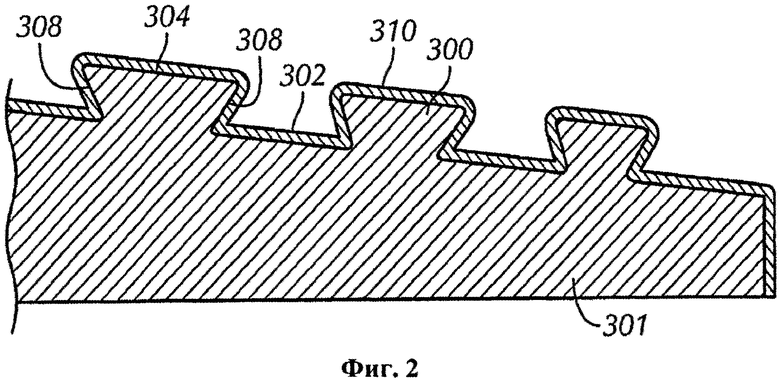

На Фиг.2 показано поперечное сечение твердосмазочного покрытия на клиновидной резьбе в соответствии настоящим изобретением.

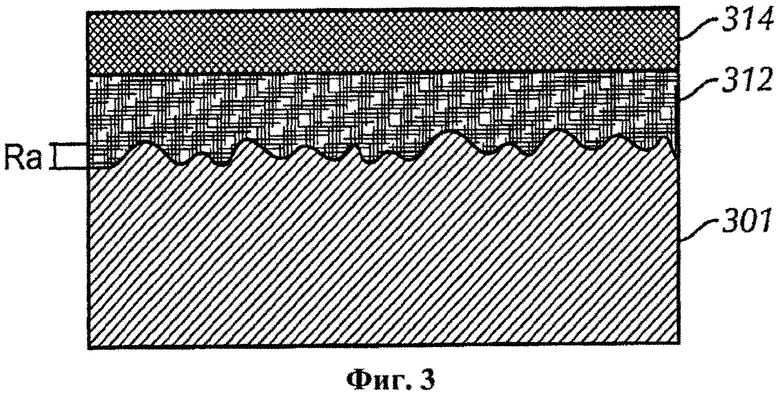

На Фиг.3 показан увеличенный вид твердосмазочного покрытия вблизи поверхности резьбы в соответствии с настоящим изобретением

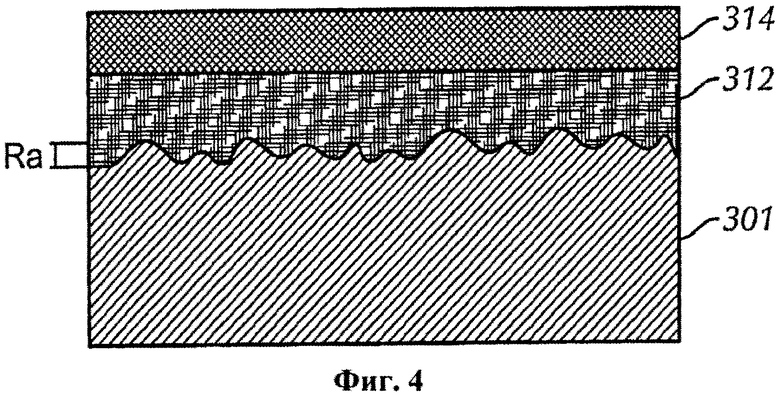

На Фиг.4 показан увеличенный вид другого варианта твердосмазочного покрытия вблизи поверхности резьбы в соответствии с настоящим изобретением.

Осуществление изобретения

В одном аспекте настоящее изобретение относятся к клиновидному резьбовому соединению с постоянным образом прикрепленным к нему твердосмазочным покрытием, а также к соответствующим способам постоянного прикрепления твердосмазочного покрытия к клиновидной резьбе. Резьбовые соединения могут состоять из соответствующих друг другу ниппеля и муфты, имеющих клиновидную резьбу.

Твердосмазочное покрытие может быть постоянным образом нанесено на ниппель, муфту или и на ниппель, и на муфту перед сборкой соединения. В зависимости от типа конечной конфигурации соединения (т.е. полноразмерный ниппель, полноразмерная муфта, или сцепление) можно нанести один или более слоев твердосмазочного покрытия.

На Фиг.2 показано поперечное сечение клиновидной резьбы 300 с постоянно прикрепленным к ней твердосмазочным покрытием 310 по изобретению. Клиновидная резьба 300 выполнена на трубном элементе 301, который может быть как ниппелем, так и муфтой. Как показано, твердосмазочное покрытие 310 может быть прочно прикреплено по всей поверхности клиновидной резьбы 300, включая впадины 302, вершины 304, закладные стороны 306 и опорные стороны 308.

В данном контексте понятие «постоянно прикрепленное» относится к адгезии твердосмазочного покрытия к поверхностям клиновидной резьбы после надлежащего отверждения (сушки) покрытия таким образом, чтобы твердосмазочное покрытие 310 не «текло» при сборке соединения, а напротив, сохранило жесткую структуру. В связи с этим при сборке клиновидного резьбового соединения твердосмазочное покрытие 310 ведет себя как твердая структура и в отличие от обычной трубной смазки не течет под воздействием сил, возникающих при контакте резьбовых впадин 302 с вершинами 304, а также закладных сторон 306 и опорных сторон 308. Поскольку твердая смазка не течет, твердосмазочное покрытие может представлять собой пластичный состав, обладающий некоторой степенью эластичности таким образом, чтобы при сборке клиновидного резьбового соединения твердосмазочное покрытие 310 могло слегка деформироваться для заполнения пустот на поверхностях боковых сторон резьбы (мелких дефектов на боковых сторонах резьбы) после многочисленных циклов сборки/демонтажа соединения. В отличие от текучей трубной смазки, которая заполняет пустоты на боковых поверхностях резьбы для обеспечения герметичности за счет поверхностного натяжения, твердосмазочное покрытие 310 по изобретению прочно сцепляется и/или прочно связывается с поверхностью клиновидной резьбы.

Увеличенное изображение состава твердосмазочного покрытия 310 по изобретению показано на Фиг.3. Как показано, поверхность 300 клиновидной резьбы без покрытия (Фиг.2) может иметь среднюю величину шероховатости поверхности («Ra») от 2 до 6 мкм. В отдельных вариантах поверхность клиновидной резьбы без покрытия может иметь среднюю величину шероховатости поверхности от 1 до 10 мкм. Для подготовки поверхности резьбы может потребоваться обработка поверхности или подготовка основного металла поверхностей клиновидной резьбы, которая также служит фиксатором, чтобы твердосмазочное покрытие пристало надлежащим образом и прочно прикрепилось к клиновидной резьбе. Обработка поверхности клиновидной резьбы может включать в себя абразивную пескоструйную обработку и/или нанесение фосфатного покрытия.

После обработки поверхности клиновидной резьбы (если это необходимо) на поверхность клиновидной резьбы может быть нанесен и постоянным образом прикреплен первый слой твердосмазочного покрытия (слой равномерной или по существу постоянной толщины). Первый слой твердосмазочного покрытия может состоять из эпоксидной смолы с содержанием частиц цинка (Zn). В отдельных вариантах первое твердосмазочное покрытие может представлять собой антикоррозийное покрытие или обладать антикоррозийными свойствами. Содержание частиц цинка в эпоксидной смоле может составлять 80% по массе или более. В отдельных вариантах чистота частиц цинка может составлять по меньшей мере 99%. В других вариантах цинка чистота частиц цинка может составлять по меньшей мере 97,5%. Толщина первого покрытия 312 может варьироваться от 15 до 35 мкм. В отдельных вариантах первое покрытие 312 может иметь толщину от 20 до 30 мкм.

Второе твердосмазочное покрытие 314 (например, твердое сухое смазочное покрытие) может быть затем нанесено и постоянным образом прикреплено к первому покрытию 312 и/или к поверхности клиновидной резьбы. В одном варианте второе покрытие 314 может представлять собой смесь дисульфида молибдена (MoS2) и других твердых смазочных веществ в неорганическом связующем. Другие твердые смазочные вещества могут включать в себя, без ограничения перечисленным, графит, дисульфид вольфрама, нитрид бора, и политетрафторэтилен («ПТФЭ»). В одном или более вариантах настоящего изобретения связующее вещество, в котором диспергированы частицы твердой смазки, может быть органическим, неорганическим, металлом или керамикой. Выбор связующего вещества, в котором диспергирована твердая смазка, может осуществляться на основании механических свойств материалов резьбового соединения и является очевидным для специалиста в данной области техники.

Толщина второго покрытия 314 может варьироваться от 5 до 25 мкм. В некоторых вариантах толщина первого покрытия 312 может варьироваться от 10 до 20 мкм. Первое покрытие 312 может быть нанесено на клиновидную резьбу методом заливки, распыления, нанесения щеткой или любым другим методом, применяемым в данной области техники, при использовании которого можно контролировать толщину покрытия. Подобным образом второе покрытие 314 может быть нанесено на клиновидную резьбу методом заливки, распыления, нанесения щеткой или любым другим методом, применяемым в данной области техники, при использовании которого можно контролировать толщину покрытия после полного затвердевания и/или высыхания первого покрытия 312.

На Фиг.4 показан увеличенный вид твердосмазочного покрытия 310, изображенного на Фиг.2, в соответствии с альтернативными вариантами изобретения. В отдельных вариантах первое покрытие 312 и второе покрытие 314 варианта, показанного на Фиг.3, могут быть совмещены в одном твердосмазочном покрытии 316. В одном варианте комбинированное твердосмазочное покрытие 316 может представлять собой равномерный слой сухого антикоррозийного покрытия, содержащего диспергированные частицы твердого смазочного материала, как показано на Фиг.4. Твердые смазочные материалы могут включать в себя, без ограничения перечисленным, дисульфид молибдена (MoS2) графит, дисульфид вольфрама, нитрид бора и политетрафторэтилен («ПТФЭ»). Соединение сухого антикоррозийного покрытия с частицами твердого смазочного материала перед нанесением и прикреплением покрытия на клиновидную резьбу известно специалистам в данной области техники.

Толщина комбинированного сухого антикоррозийного покрытия 316 может варьироваться от 15 до 35 мкм. В отдельных вариантах реализации сухое антикоррозийное покрытие 312 может иметь толщину от 20 до 30 мкм. Слой сухого антикоррозийного покрытия 316, содержащего диспергированные частицы твердого смазочного материала, может накладываться на клиновидную резьбу методом заливки, распыления, нанесения щеткой или любым другим методом, применяемым в данной области техники, при использовании которого можно контролировать толщину покрытия. Дополнительную информацию о твердосмазочных покрытиях можно найти в международной заявке РСТ/ЕР2003/011238 и заявке США №2008/129044, поданных на имя компании «Tenaris Connections» и полностью включенных в данный документ посредством ссылки.

Твердосмазочное покрытие может быть эффективным как при повышенных температурах, так и при нормальных температурах. Твердосмазочные покрытия способны выдерживать гораздо более высокие температуры (например, 200°С-350°С), не размягчаясь при этом. Таким образом, в отличие от консистентных резьбовых смазок, вязкость и сопротивляемость течению которых снижается при повышенных температурах, твердосмазочные покрытия даже при повышенных температурах сохраняют свои уплотнительные свойства. Твердосмазочные покрытия по изобретению разработаны таким образом, чтобы выдерживать воздействие повышенных температур наряду с работой при нормальных температурах.

Твердосмазочные покрытия по изобретению могут обеспечить ряд преимуществ. В частности, улучшение уплотнительных характеристик соединения по сравнению с использованием трубных консистентных смазок (т.е. текучих смазок) следующим образом. Во-первых, твердосмазочное покрытие не растекается по резьбе с течением времени или при натяге соединения, что является проблемой для консистентных смазок, поскольку ведет к потере уплотнения и снижению устойчивости к развинчивающему моменту. Во-вторых, твердосмазочное покрытие не разрушается и не теряет вязкости при повышенной температуре, когда консистентные смазки частично или полностью теряют свои уплотнительные свойства. Наконец, твердосмазочное покрытие при нанесении на одну или обе детали может покрывать слоями (т.е. заполнять) мелкие неровности или повреждения, вызванные многочисленными циклами сборки/демонтажа соединения.

Дополнительно настоящее изобретение относится к твердой смазке для клиновидной резьбы, которая исключает возможность образования зазоров в трубе из-за блокирования в ней смазки и последующих утечек благодаря свойству сопротивления течению этих смазок. Более того было обнаружено, что твердосмазочное покрытие по изобретению, использованное на клиновидной резьбе, не оказывает влияния на жесткие допуски между соединяемыми поверхностями резьбы, которые обычно применяются в структуре и при монтаже соединений с клиновидной резьбой. Наконец, твердосмазочное покрытие по изобретению может быть точно нанесено с помощью контролируемого нанесения твердосмазочного покрытия на поверхности клиновидной резьбы в отличие от текучих трубных смазок, наносимых при помощи кисти. Таким образом, обеспечивается более ровное покрытие поверхностей резьбы.

Кроме того, соединения по изобретению устойчивы к повышенному крутящему моменту при монтаже. Периодически к таким соединениям можно прилагать крутящий момент выше рекомендуемого. Фактически клиновидное резьбовое соединение с твердосмазочным покрытием было подвергнуто воздействию дополнительного крутящего момента. Например, 13,625 - клиновидное резьбовое соединение было свинчено с применением крутящего момента, увеличенного на 25%, а 4,50 - дюймовое клиновидное резьбовое соединение было свинчено с применением крутящего момента, увеличенного на 50%. Более того, соединения подвергались многочисленным циклам сборки/демонтажа (например, двенадцать последовательных циклов сборки/демонтажа). Результаты показали, что ни одно из соединений не было повреждено или деформировано в области резьбовых соединений. Таким образом, резьбовое соединение с твердосмазочным покрытием может выдерживать увеличенный крутящий момент при сборке без повреждения соединения.

Более того, твердосмазочное покрытие на резьбе может сокращать общее время работы буровой колонны, что также является преимуществом. Во-первых, изобретение позволяет обеспечить немного большую степень разориентации между ниппелем и муфтой при сборке, чем допускалось ранее. Например, ниппель и муфта 4,5 - дюймового клиновидного резьбового соединения с нанесенной твердой смазкой были разориентированы при сборке до 15 градусов. После десяти полных циклов сборки/демонтажа соединения на изначальных витках резьбы ниппеля и муфты были замечены только минимальные повреждения или отсутствие каких-либо повреждений.

Далее, поскольку твердосмазочное покрытие используется вместо текучей трубной смазки, при сборке нет необходимости использовать обычную процедуру «двойной посадки» для выдавливания текучей трубной смазки из витков резьбы. Как было описано ранее, клиновидная резьба с большим внешним диаметром при применении стандартной трубной смазки, как правило, требует повторного приложения крутящего момента для обеспечения полной сборки. Соединения большего диаметра могут быть подвержены гидравлическим защемлениям по причине длины и конфигурации клиновидной резьбы, таким образом, возникает необходимость приложения дополнительного закручивающего момента для проталкивания трубной смазки по всей длине соединения. Проблемы гидравлического защемления можно избежать, полностью заменив трубную смазку для соединений такого типа на твердосмазочное покрытие по изобретению.

В дополнение, за счет того, что твердое смазочное покрытие прикреплено к поверхности резьбы постоянным образом, исключается необходимость нанесения трубной смазки перед сборкой, что ведет к сокращению общего времени запуска и увеличению производительности вышки. В случае применения твердосмазочного покрытия, постоянным образом прикрепленного к клиновидной резьбе, нанесения трубной смазки не требуется, что сокращает временные затраты на этапе сборки в процессе свинчивания. Как следствие, может быть увеличена общая производительность оборудования. Например, в ходе испытаний оборудования исследовали общее время сборки для 4,5 - дюймового клиновидного резьбового соединения с твердосмазочным покрытием по изобретению. Среднее число оборотов в минуту («об/мин») при сборке составило приблизительно 19 об/мин, среднее число оборотов при демонтаже - приблизительно 21 об/мин. Средняя продолжительность цикла (т.е. полное время сборки и демонтажа соединения) составило приблизительно две минуты, в то время как продолжительность цикла для соединений с использованием стандартной трубной смазки составляет от 4 до 5 минут.

Так как настоящее изобретение описано по отношению к ограниченному количеству вариантов выполнения, специалисты в данной области техники, зная преимущества данного изобретения, смогут разработать другие варианты реализации, которые соответствуют сущности изобретения. В соответствии с этим область применения изобретения ограничивается только прилагаемой формулой изобретения.

| название | год | авторы | номер документа |

|---|---|---|---|

| ТРУБНОЕ СОЕДИНЕНИЕ С КЛИНОВИДНОЙ РЕЗЬБОЙ С ПОВЕРХНОСТНЫМ ПОКРЫТИЕМ | 2010 |

|

RU2534255C2 |

| РЕЗЬБОВОЕ СОЕДИНЕНИЕ ДЛЯ ТРУБ НЕФТЕПРОМЫСЛОВОГО СОРТАМЕНТА И СОСТАВ ДЛЯ ФОТООТВЕРЖДАЕМОГО ПОКРЫТИЯ | 2015 |

|

RU2647282C1 |

| РЕЗЬБОВОЕ СОЕДИНЕНИЕ ДЛЯ ТРУБ ИЛИ ТРУБОК И СПОСОБ ИЗГОТОВЛЕНИЯ РЕЗЬБОВОГО СОЕДИНЕНИЯ ДЛЯ ТРУБ ИЛИ ТРУБОК | 2018 |

|

RU2729482C1 |

| РЕЗЬБОВОЕ СОЕДИНЕНИЕ ДЛЯ СТАЛЬНЫХ ТРУБ | 2007 |

|

RU2406003C1 |

| КОМПОЗИЦИЯ СМАЗОЧНОГО ПОКРЫТИЯ, ПОДХОДЯЩАЯ ДЛЯ СМАЗКИ РЕЗЬБОВОГО СОЕДИНЕНИЯ | 2001 |

|

RU2246532C1 |

| РЕЗЬБОВОЕ СОЕДИНЕНИЕ ДЛЯ СТАЛЬНЫХ ТРУБ | 2019 |

|

RU2756365C1 |

| Резьбовое соединение с сухим смазочным покрытием | 2017 |

|

RU2671759C1 |

| РЕЗЬБОВОЕ СОЕДИНЕНИЕ НАСОСНО-КОМПРЕССОРНОЙ ТРУБЫ | 2006 |

|

RU2324857C1 |

| РЕЗЬБОВОЕ СОЕДИНЕНИЕ ДЛЯ ТРУБ | 2010 |

|

RU2474742C1 |

| РЕЗЬБОВОЕ СОЕДИНЕНИЕ ДЛЯ СТАЛЬНЫХ ТРУБ | 2015 |

|

RU2647169C1 |

Группа изобретений относится к трубному резьбовому соединению. Резьбовое соединение содержит ниппель с наружной клиновидной резьбой и муфту с соответствующей внутренней клиновидной резьбой, на одну из которых или обе прикреплено постоянным образом твердосмазочное покрытие, которое содержит первый равномерный слой сухого антикоррозийного покрытия из эпоксидной смолы с частицами цинка и второй равномерный слой сухого смазочного материала, покрывающего первый равномерный слой. Изобретение сокращает зазоры в собранном соединении и повышает устойчивость смазки к приложению увеличенного крутящего момента. 2 н. и 4 з.п. ф-лы, 5 ил.

1. Трубное резьбовое соединение, содержащее ниппель с наружной клиновидной резьбой, совместимой с соответствующей внутренней клиновидной резьбой муфты, и твердосмазочное покрытие, прикрепленное постоянным образом к внутренней и/или наружной клиновидной резьбе, причем твердосмазочное покрытие состоит из по меньшей мере двух слоев материала, из которых по крайней мере один слой представляет собой сухое антикоррозийное покрытие из эпоксидной смолы, содержащей частицы цинка, а по крайней мере один другой слой состоит из смеси дисульфида молибдена (MoS2) и других твердых смазывающих веществ в неорганическом связующем веществе, где по крайней мере один из указанных слоев имеет толщину от 15 до 35 мкм, а поверхность внутренней и/или наружной клиновидной резьбы перед нанесением твердосмазочного покрытия подвергнута поверхностной обработке, выбранной из абразивной пескоструйной обработки или нанесения фосфатного покрытия, таким образом, чтобы внутренняя и наружная клиновидная резьба имела среднее значение шероховатости поверхности в диапазоне от приблизительно 2 до приблизительно 6 мкм.

2. Трубное соединение по п.1, в котором по крайней мере один из слоев материала представляет собой сухое смазочное покрытие.

3. Трубное соединение по п.1, в котором твердосмазочное покрытие способно выдерживать повышенные температуры от 200°C до 350°C.

4. Трубное соединение по п.1, в котором профиль внутренней и наружной клиновидной резьбы в поперечном сечении имеет форму типа «ласточкин хвост».

5. Трубное соединение по п.1, в котором твердосмазочное покрытие содержит сухое антикоррозийное покрытие с диспергированными в нем частицами твердой смазки.

6. Способ изготовления соединения с клиновидной резьбой, включающий в себя:

нарезание внутренней клиновидной резьбы на муфту и нарезание наружной клиновидной резьбы на ниппель, причем внутренняя и наружная клиновидная резьба соответствуют друг другу;

нанесение прикрепляемого постоянным образом твердосмазочного покрытия на внутреннюю и/или наружную клиновидную резьбу,

отличающийся тем, что прикрепляемое постоянным образом твердосмазочное покрытие наносят созданием по крайней мере двух слоев материала на внутренней и/или наружной клиновидной резьбе; а

перед нанесением по меньшей мере одного слоя прикрепляемого постоянным образом покрытия обеспечивают среднее значение шероховатости поверхности внутренней и/или наружной клиновидной резьбы в диапазоне от приблизительно 2 до приблизительно 6 мкм с использованием обработки указанной поверхности, выбранной из абразивной пескоструйной обработки или нанесения фосфатного покрытия.

| Станок для изготовления деревянных ниточных катушек из цилиндрических, снабженных осевым отверстием, заготовок | 1923 |

|

SU2008A1 |

| ТРУБНОЕ РЕЗЬБОВОЕ СОЕДИНЕНИЕ | 1998 |

|

RU2200820C2 |

| JP 2008069883 A, 27.03.2008 | |||

| Способ нанесения твердосмазочных покрытий | 1979 |

|

SU1247430A1 |

| Топчак-трактор для канатной вспашки | 1923 |

|

SU2002A1 |

Авторы

Даты

2015-06-27—Публикация

2010-10-12—Подача