Настоящее изобретение относится к области строительства морских сооружений, а именно к изготовлению стальных трубных свай и способу стыкового соединения их секций их при креплении морских стационарных гидротехнических сооружений (платформ) свайного, погружного свайного и гравитационно-свайного типов. Наибольшее преимущество заявленное изобретение имеет при условии применения длинных свай, изготовление, доставка и установка которых на точке закрепления платформ чрезвычайно сложны и дороги, а также требуют применения специальных плавучих кранов большой грузоподъемности с большим вылетом стрелы.

Известны способы соединения секций труб сваи при помощи фланцево-болтового соединения и сварного стыка (фиг. 1) (Ватин Н.И., Баданин А.Н., Булатов Г.Я., Колосова Н.Б. Устройство свайных фундаментов: учеб. Пособие. - СПб.: Изд-во Политехн. Ун-та, 2013, -227 с. 23 стр.). При использовании фланцево-болтового соединения после затяжки болтов шов между фланцами заваривают. Стык после сварки в обоих случаях омоноличивается.

Недостатками таких соединений секций труб сваи являются трудоемкость, значительные затраты времени, а также невозможность исключить неравномерные деформации в каждом узле стыка отдельных секций, соединяемых наплавкой большого объема металла электросваркой, в результате свая, погружаемая при забивке, теряет прямолинейность.

Наиболее близким к изобретению, принятому в качестве прототипа, является способ стыкового соединения секций труб сваи (фиг. 2) путем размещения в зоне стыка нижней 6 и верхней 1 секций труб дополнительного отрезка трубы 22 меньшего и/или большего диаметра, чем соответственно внутренний или наружный диаметры секций труб сваи, а все пространство, не занятое трубами, заполнено дисперсным твердеющим материалом 15, причем при использовании дополнительного отрезка трубы меньшего диаметра он размещен одним концом на глубину не менее одного его диаметра внутри нижней части верхней трубы и зафиксирован в ней, а другим концом упомянутый отрезок трубы свободно расположен внутри трубы нижней секции на глубину, не менее одного его, предпочтительно ее, диаметра (Патент №2467127).

Недостатками такого стыкового соединения секций труб сваи являются значительная трудоемкость, большие затраты времени, связанные с затвердением дисперсного материала, возможное разрушение затвердевшего материала при погружении сваи с помощью вибропогружателя, или гидромолота.

Задачей заявленного изобретения является создание соединительного узла и разработка способа стыкового соединения секций труб сваи при креплении опорных оснований морских стационарных сооружений с устранением вышеуказанных недостатков.

Техническим результатом заявленного изобретения является повышение надежности стыкового соединения секций труб сваи, снижение трудозатрат и времени на выполнение вышеуказанных работ за счет применения простого по конструкции и изготовлению соединительного узла и упрощение процесса соединения секций труб сваи.

Технический результат достигается за счет того, что способ стыкового соединения секций труб сваи в процессе ее забивки при креплении опорного основания морского стационарного сооружения на морском дне, включающий размещенный в зоне стыка нижней 6 и верхней 1секций труб дополнительного отрезка трубы 22 меньшего и/или большего диаметра, чем соответственно внутренний или наружный диаметры секций труб сваи, а все пространство, не занятое трубами, заполнено дисперсным твердеющим материалом 15, отличается тем, что:

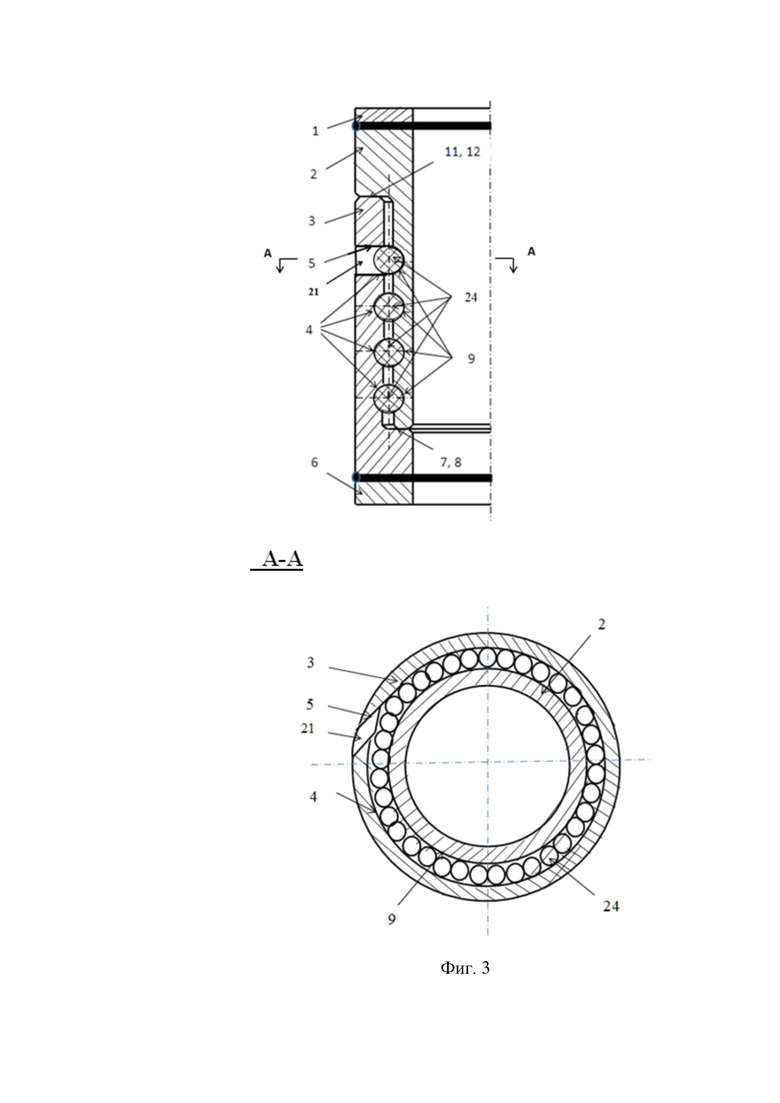

1. Соединение секций труб сваи осуществляется с использованием безрезьбового соединительного узла (фиг. 3), включающего ниппель 2 и муфту 3, закрепленных на соединяемых секциях труб 6 и 1 сваи при помощи сварки; на наружной и внутренней вертикальных поверхностях ниппеля 2 и муфты 3 выполнено соответственно равное количество круговых проточек 9 и 4; каждая круговая проточка 4 муфты 3 соединена с наружной поверхностью муфты 3 тангенциальным каналом 5; при сборке соединительного узла - посадка торцов 8, 12 ниппеля 2 на соответствующие торцы 7 и 11 муфты 3 - все круговые проточки 9 и 4 ниппеля 2 и муфты 3, лежащие в одной горизонтальной плоскости, совмещаются и внутрь их через тангенциальные каналы 5 проталкиваются стальные шары 24 (фиг. 3), например подшипника, или куски стального троса 13 (Фиг.4), или стальные полукольца (Фиг. 5а), или несколько кротких частей стального кольца (фиг. 5b).

При этом на наружной и внутренней вертикальных поверхностях ниппеля и муфты соответственно выполнено две и более круговых проточек.

Тангенциальные входы каналов 5 каждой проточки 4 разнесены на равные расстояния по наружной окружности муфты 3.

Суммарная длина указанных материалов, проталкиваемых в кольцевые проточки 4 и 9, должна быть равна длине окружности круговых проточек.

При использовании стальных шаров 24, или упругих полуколец (фиг. 5a), или коротких частей стального кольца (фиг. 5b) отверстия тангенциальных каналов 5 закрываются пробками 21 (Фиг. 3) и завариваются.

Количество круговых проточек 4 и 9 в заявленном соединительном узле (фиг. 3), их геометрические параметры, а также физико-механические свойства материала 24, 13, (фиг. 5a) и (фиг. 5b), заполняющего их, определяются в зависимости от геометрических параметров соединяемых секций 1 и 6 сваи и допустимых растягивающих осевых нагрузок.

Радиус (r) стальных шаров 24, стального троса 13, упругих полуколец (фиг. 5a), коротких кусков стального кольца (фиг. 5b) должен быть несколько меньше радиуса круговых проточек 4 и 9, что исключает передачу ударных нагрузок на вышеуказанные материалы при забивке свай и осевых нагрузок в период эксплуатации.

Контроль над процессом сборки стыковочного соединения секций труб сваи (фиг.3) осуществляется по суммарной длине стальных шаров 24, кусков стального троса 13, стальных полуколец (фиг. 5a), или коротких частей стального кольца (фиг. 5b), размещенных в круговых проточках 4 и 9 соединительного узла при его сборке. Суммарная длина их должна быть равна длине окружности круговых проточек соединительного узла.

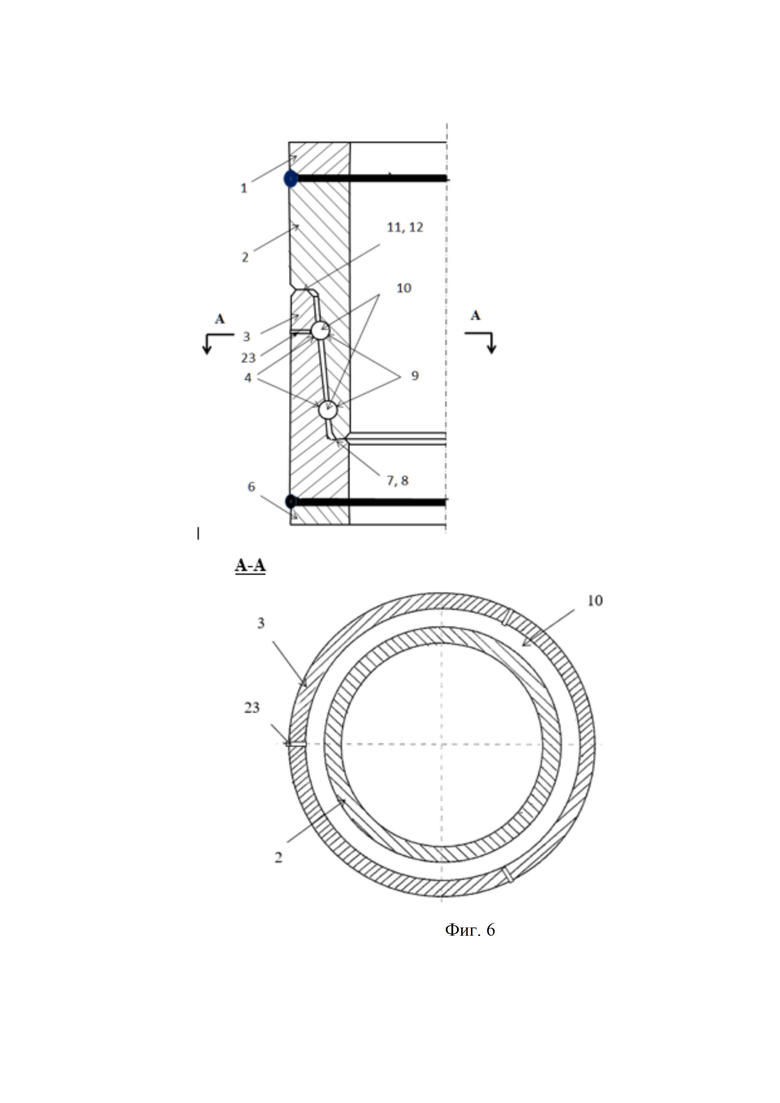

2. Соединение секций труб сваи осуществляется с использованием безрезьбового соединительного узла (см. фиг. 6) с разрезными упругими кольцами 10, расположенными внутри соответствующих круговых проточек 4 и 9, выполненных на внутренней и наружной конусной поверхности соответственно муфты 3 и ниппеля 2, закрепленных на соединяемых секциях труб 6 и 1 сваи при помощи сварки.

При этом геометрические размеры заявленного соединительного узла (фиг. 6): муфты 3 и ниппеля 2, включая конусность их поверхностей, размеры и положение круговых проточек 4 и 9, а также размеры разрезных упругих колец 10 подбираются так, что при сборке узла все разрезные упругие кольца 10 «защелкиваются» на свои места в круговые проточки 4 муфты 2 одновременно в момент посадки торцов 8, 12 ниппеля 2 на соответствующие торцы 7 и 11 муфты 3.

Количество круговых проточек 4 и 9 в заявленном соединительном узле (фиг.6), их геометрические параметры, а также физико-механические свойства разрезного упругого кольца 10 определяются в зависимости от геометрических параметров соединяемых секций сваи и допустимых растягивающих осевых нагрузок.

На наружной и внутренней конусных поверхностях ниппеля 2 и муфты 3 соответственно выполнено две и более круговых проточек 4 и 9.

Круговые проточки 4 муфты 3 соединены с наружной поверхностью муфты 2 при помощи 3 контрольных отверстий 23 (фиг. 6) диаметром 3 мм, которые позволяют контролировать «защелкивание» разрезных упругих колец 10 в круговые проточки 4 муфты 2. Перед наращиванием сваи верхней секцией труб 1 внутренние круговые кольца 4 муфты 2 секции труб 6 заполняются консистентной смазкой, которая в процессе стыковки секций при «защелкивании» разрезных упругих колец 10 в круговые проточки 4 муфты 2 частично выталкивается из контрольных отверстий 23, сигнализируя о нормальном свершении стыковочного соединения секций труб сваи.

При этом радиус (r) окружности упругих разрезных стальных колец 10 (фиг. 6 и 7) должен быть несколько меньше радиуса круговых проточек 4 и 9, что исключает передачу ударных нагрузок на разрезные упругие кольца 10 при забивке свай и осевые нагрузки в период эксплуатации.

Контроль над процессом сборки стыковочного соединения секций труб сваи (фиг. 6) осуществляется по выталкиванию консистентной смазки из контрольных отверстий 23 муфты 3 по окончанию процесса сборки.

Сущность предлагаемого способа и устройства поясняются чертежами:

Фиг. 1 - Стыки секций сваи а) фланцево-болтовое соединение; б) сварное соединение;

Фиг. 2 - Стык двух секций, верхней 2 и нижней 6;

Фиг. 3 - Соединение секций труб сваи с использованием без резьбового соединительного узла с внутренними круговыми проточками на вертикальных поверхностях ниппеля и муфты;

Фиг. 4 - Соединение секций труб сваи с использованием стального троса;

Фиг. 5а - Стальные полукольца;

Фиг. 5b - Короткие части стального кольца;

Фиг. 6 - Соединение секций труб сваи с использование разрезных упругих колец;

Фиг. 7 - Разрезное упругое кольцо;

где:

1 - верхняя секция сваи;

2 - ниппель;

3 - муфта;

4 - внутренние круговые проточки на муфте;

5 - тангенциальный канал;

6 - нижняя секция сваи;

7 - нижний торец муфты;

8 - верхний торец ниппеля;

9 - круговые проточки на ниппеле;

10 - разрезное упругое кольцо;

11- верхний торец муфты;

12 - нижний торец ниппеля;

13 - кусок стального троса;

14 - стык двух секций сваи;

15 - дисперсный твердеющий материал;

16 - ребро жесткости;

17, 20 - обечайки;

19 - сварной шов;

21 - стальная пробка;

22 - отрезок трубы меньшего диаметра;

23 - контрольное отверстия;

24 - стальные шары.

Способ соединения секций труб сваи при креплении опорного основания стационарного морского сооружения с помощью заявленных соединительных узлов включает следующие операции:

1. Установка морского стационарного сооружения на морское дно.

2. Забивка нижней секции труб 6 сваи, верхняя часть которой оборудована муфтой 3 с внутренними круговыми проточками 4 (фиг. 6), на глубину, достаточную для проведения наращивания сваи.

3. Наращивание сваи, с использованием верхней секции труб 1 (фиг. 6), нижний конец которой оборудован ниппелем 2 с круговыми проточками 9 на наружной конусной поверхности. При этом перед посадкой верхней секции труб 1 в муфту 3 нижней секции 6 внутренние проточки 4 заполняются консистентной смазкой.

4. Посадка ниппеля 3 верхней секции труб 1 сваи в муфту 3 нижней секции 6. При посадке торцов 8 и 12 ниппеля верхней секции труб 1 на торцы 7 и 11 муфты нижней секции труб 6 соединительного узла (фиг. 6) происходит защелкивание разрезных упругих колец 10 в круговые проточки 4 муфты 2. В случае успешной установки разрезных упругих колец 10 в круговые проточки 4 часть консистентной смазки будет выдавлена через контрольные отверстия 23 на муфте 3.

В случае применения соединительных узлов (фиг. 3) при посадке торцов 8 и 12 ниппеля верхней секции труб 1 на торцы 7 и 11 муфты нижней секции труб 6 все круговые проточки 9 и 4 ниппеля 2 и муфты 3, лежащие в одной горизонтальной плоскости, совмещаются. Через каждый тангенциальный ввод 5 в кольцевые проточки 4 и 9 муфты 3 и ниппеля 2 проталкиваются или стальные шары 24 (фиг.3), например, подшипника, или куски стального троса 13, или упругие стальные полукольца (фиг. 5а), или короткие части стального кольца (фиг.5b). Контроль качества сборки соединительного узла (фиг. 6) проверяется по суммарной длине вышеуказанного материала, размещенного в круговых проточках 4 и 9. Если их суммарная длина равна длине окружности круговых проточек соединения, то стыковка узла произведена качественно. После размещения одного из указанных материалов в кольцевых проточках отверстие в тангенциальный канал 5 закрывается стальной пробкой 21 (фиг. 3) и заваривается.

Стыковка секций труб сваи произведена. Свая готова к дальнейшей забивке.

Изобретение относится к области строительства морских сооружений, а именно к изготовлению стальных трубных свай и способу стыкового соединения их секций при креплении морских стационарных гидротехнических сооружений (платформ) свайного, погружного свайного и гравитационно-свайного типов. Наибольшее преимущество заявленное изобретение имеет при условии применения длинных свай, изготовление, доставка и установка которых на точке закрепления платформ чрезвычайно сложны и дороги, а также требуют применения специальных плавучих кранов большой грузоподъемности с большим вылетом стрелы. Предложен способ стыкового соединения секций труб сваи в процессе ее забивки при креплении опорного основания морского стационарного сооружения на морском дне. Соединение секций труб сваи осуществляют с использованием безрезьбового соединительного узла, включающего ниппель и муфту, закрепленные на соединяемых секциях труб сваи при помощи сварки. На наружной и внутренней вертикальных поверхностях ниппеля и муфты соответственно выполнено равное количество круговых проточек, каждая круговая проточка муфты соединена с наружной поверхностью муфты тангенциальным каналом. При сборке соединительного узла - посадка торцов ниппеля на соответствующие торцы муфты - все круговые проточки ниппеля и муфты, лежащие в одной горизонтальной плоскости, совмещают и внутрь их через тангенциальные каналы проталкивают стальные шары, например, подшипника, или куски стального троса, или стальные полукольца, или несколько коротких частей стального кольца. Технический результат состоит в повышении надежности стыкового соединения секций труб сваи, снижении трудозатрат и времени на выполнение вышеуказанных работ за счет применения простого по конструкции и изготовлению соединительного узла, упрощении процесса соединения секций труб сваи. 14 з.п. ф-лы, 7 ил.

1. Способ стыкового соединения секций труб сваи в процессе ее забивки при креплении опорного основания морского стационарного сооружения на морском дне, отличающийся тем, что соединение секций труб сваи осуществляют с использованием безрезьбового соединительного узла, включающего ниппель и муфту, закрепленные на соединяемых секциях труб сваи при помощи сварки, на наружной и внутренней вертикальных поверхностях ниппеля и муфты соответственно выполнено равное количество круговых проточек, каждая круговая проточка муфты соединена с наружной поверхностью муфты тангенциальным каналом, при сборке соединительного узла - посадка торцов ниппеля на соответствующие торцы муфты - все круговые проточки ниппеля и муфты, лежащие в одной горизонтальной плоскости, совмещают и внутрь их через тангенциальные каналы проталкивают стальные шары, например, подшипника, или куски стального троса, или стальные полукольца, или несколько коротких частей стального кольца.

2. Способ по п.1, отличающийся тем, что на наружной и внутренней вертикальных поверхностях ниппеля и муфты соответственно выполнены две и более круговых проточек.

3. Способ по п. 2, отличающийся тем, что тангенциальные входы каналов каждой проточки разнесены на равные расстояния по наружной окружности муфты.

4. Способ по п. 3, отличающийся тем, что суммарная длина указанных материалов, проталкиваемых в кольцевые проточки, должна быть равна длине окружности круговых проточек.

5. Способ по п. 4, отличающийся тем, что при использовании стальных шаров, или упругих полуколец, или коротких частей стального кольца отверстие тангенциального канала закрывают пробкой и заваривают.

6. Способ по п. 5, отличающийся тем, что количество круговых проточек в заявленном соединительном узле, их геометрические параметры, а также физико-механические свойства материала, заполняющего их, определяются в зависимости от геометрических параметров соединяемых секций сваи и допустимых растягивающих осевых нагрузок.

7. Способ по п. 6, отличающийся тем, что радиус стальных шаров, стального троса, упругих полуколец, коротких кусков стального кольца должен быть несколько меньше радиуса круговых проточек, что исключает передачу ударных нагрузок на вышеуказанные материалы при забивке свай и осевых нагрузок в период эксплуатации.

8. Способ по п. 6, отличающийся тем, что контроль над процессом сборки стыковочного соединения секций труб сваи осуществляют по суммарной длине стальных шаров, или кусков стального троса, или стальных полуколец, или коротких частей стального кольца, размещенных в круговых проточках соединительного узла при его сборке, суммарная длина их должна быть равна длине окружности круговых проточек соединительного узла.

9. Способ по п. 1, отличающийся тем, что соединение секций труб сваи осуществляют с использованием безрезьбового соединительного узла с разрезными упругими кольцами, расположенными внутри соответствующих круговых проточек, выполненных на внутренней и наружной конусных поверхностях соответственно муфты и ниппеля, закрепленных на соединяемых секциях труб сваи при помощи сварки.

10. Способ по п. 9, отличающийся тем, что геометрические размеры заявленного соединительного узла: муфты и ниппеля, включая конусность их поверхностей, размеры и положение круговых проточек, а также размеры разрезных упругих колец подбираются так, что при сборке узла все разрезные упругие кольца «защелкивают» на свои места в круговые проточки муфты одновременно в момент посадки торцов ниппеля на соответствующие торцы муфты.

11. Способ по п. 10, отличающийся тем, что количество круговых проточек в заявленном соединительном узле, их геометрические параметры, а также физико-механические свойства разрезного упругого кольца определяют в зависимости от геометрических параметров соединяемых секций сваи и допустимых растягивающих осевых нагрузок.

12. Способ по п. 11, отличающийся тем, что на наружной и внутренней конусных поверхностях ниппеля и муфты соответственно выполнено две и более круговых проточек.

13. Способ по п. 12, отличающийся тем, что круговые проточки муфты соединены с наружной поверхностью муфты при помощи трех контрольных отверстий диаметром 3 мм.

14. Способ по п. 13, отличающийся тем, что радиус окружности разрезных упругих стальных колец должен быть несколько меньше радиуса круговых проточек соединительного узла, что исключает передачу ударных нагрузок на разрезные упругие стальные кольца при забивке свай и осевых нагрузок в период эксплуатации.

15. Способ по п. 14, отличающийся тем, что контроль над процессом сборки соединительного узла по выдавливанию части консистентной смазки через контрольные отверстия при «защелкивании» разрезных упорных колец в круговые проточки муфты, предварительно заполненные консистентной смазкой.

| СТЫКОВОЕ СОЕДИНЕНИЕ СЕКЦИЙ ТРУБ СВАИ | 2010 |

|

RU2467127C2 |

| Стыковое соединение секций забивной сваи | 1978 |

|

SU681153A1 |

| Печь для обжига мелкозернистых материалов в кипящем слое | 1958 |

|

SU116890A1 |

| 0 |

|

SU156124A1 | |

| WO 2006033968 A1, 30.03.2006. | |||

Авторы

Даты

2020-11-19—Публикация

2020-03-02—Подача