Изобретение относится к области теплотехники и может быть использовано в устройствах теплопередачи и теплорегулирования.

В последнее время во многих странах разрабатываются так называемые тепловые трубы (ТТ), которые являются эффективно действующими теплоотводами. Известно, что в тепловых трубах имеет место, главным образом, не обычная теплопроводность, которая относительно мала, а гидравлический перенос тепла при двух противоположных друг другу фазовых превращениях. Насосом, который обеспечивает циркуляцию как жидкого, так и парообразного теплоносителя, является фитиль, от его геометрических, теплофизических и гидравлических характеристик зависит теплопередающая способность тепловой трубы. Сюда, в первую очередь, следует отнести такие параметры, как теплопроводность каркаса фитиля, его пористость, распределение пор по радиусам, проницаемость для рабочей жидкости. Эта способность не в меньшей степени зависит от характеристик и самого теплоносителя: давления насыщенного пара, теплоты испарения, вязкости, плотности жидкости и пара, теплопроводности, поверхностного натяжения, смачивания им твердых стенок капиллярных каналов фитиля. Все эти параметры зависят от температуры и изменяются вместе с тепловой нагрузкой на тепловую трубу.

Основное (гидравлическое) уравнение тепловой трубы без учета изменения количества движения и гравитационного воздействия на течение пара ввиду его малой плотности, может быть представлено в виде:

Δ PMAX≥ΔPg+Δ Pж+Δ Pп (1),

где Δ Pmax - максимальный капиллярный напор (абсолютная величина разности капиллярных давлений), которую может создавать фитиль данной тепловой трубы на данном теплоносителе при данной температуре, Δ Pg - разность гидростатических давлений жидкости в порах фитиля между концами тепловой трубы, Δ Рж - гидравлическое сопротивление (потери на трение) при движении жидкости по фитилю, Δ Рп - гидравлическое сопротивление при движении пара в паровом канале.

В стационарно работающей тепловой трубе всегда сумма потерь давлений равна разности капиллярных давлений Δ Р, которая обязательно в данном случае и создает фитиль, то есть:

Δ P=Δ Pg+Δ Pж+Δ Pп. (2)

При увеличении тепловой нагрузки на тепловую трубу температура повышается, сила поверхностного натяжения, а следовательно, и Δ Pmax уменьшаются, а потери по пару и жидкости Δ Р при этом возрастают и стремятся к своему максимальному значению Δ Pmax. Когда Δ Р=Δ Рmах, дальнейшее увеличение нагрузки становится невозможным.

Значительное увеличение длины классической тепловой трубы даже при работе в горизонтальном положении наталкивается на определенные трудности, связанные, с одной стороны, с увеличением потерь как по пару, так и по жидкости, что снижает предельную мощность, а с другой - с изготовлением и монтажом длинных фитилей, особенно в том случае, если тепловая труба имеет изгибы корпуса.

Для увеличения длины классической тепловой трубы и снижения гидравлического сопротивления используют тепловые трубы с раздельными каналами пара и жидкости и локализованной пористой структурой, выполняющей роль капиллярного насоса. Конструкция такой трубы описана в авторском свидетельстве №1196665, которая выбрана в качестве прототипа.

Однако и в этой конструкции сохраняются недостатки, присущие тепловым трубам с пористыми капиллярными насосами, а именно:

- тепловая мощность и длина трубы ограничены максимальной величиной капиллярного напора Δ Рmах;

- величина капиллярного напора существенно зависит от смачиваемости поверхности пористой структуры и сил поверхностного натяжения, что создает значительные трудности при изготовлении, при подготовке поверхности и выборе и подготовке теплоносителя;

- отсутствует возможность регулирования тепловой мощности.

Предлагаемая конструкция позволяет избежать указанных недостатков путем введения в конструкцию электрокинетического насоса. Конструкция электрокинетического насоса описана в J.F.Osterley, Electrokinetic Energy Conversion // Journal of Applied Mechanics. - June 1964. - pp 161-164. Такие насосы позволяют перекачивать жидкость через пористую структуру при приложении электрического поля. Оценки показывают, что при одинаковом размере пор электрокинетический насос позволяет получить в несколько раз больший перепад давления, чем капиллярный.

Поставленная задача решается тем, что тепловая труба содержит связанные паропроводом и конденсатопроводом испаритель, имеющий капиллярно-пористую насадку, и конденсатор, при этом насадка выполнена из электроизоляционного материала, например керамики, а с внутренней стороны насадки установлен сетчатый электрод, связанный со стержневым электродом, установленным в герметичном изоляторе на торцевой части испарителя.

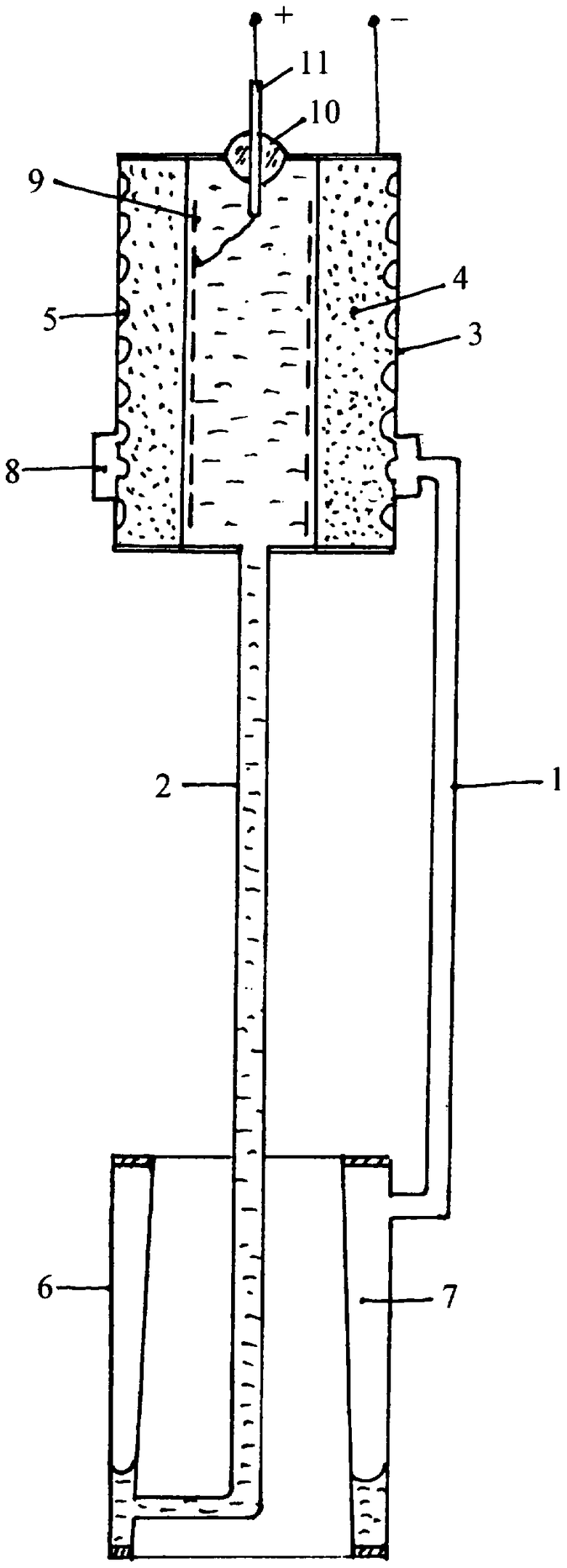

Суть изобретения поясняется чертежом, где изображен общий вид предлагаемого устройства.

Тепловая труба с электрическим управлением тепловой мощностью содержит соединенные паропроводом 1 и конденсатопроводом 2 испаритель 3 с керамической, не проводящей электрический ток, капилярно-пористой насадкой 4, снабженной пароотводными каналами 5, и конденсатор 6, выполненный, например, в виде соосно установленных один в другом цилиндров с образованием кольцевой полости 7, причем пароотводные каналы 5 выполнены в виде кольцевых и продольных проточек, расположенных на наружной поверхности насадки 4 и сообщающихся с кольцевым паровым коллектором 8. На внутренней поверхности насадки расположен цилиндрический сетчатый электрод 9, электрически изолированный от корпуса испарителя 3 и присоединенный через герметичный изолятор 10 к электроду 11.

Тепловая труба работает следующим образом. При подводе тепловой нагрузки к испарителю 3 возникает разность температур и давлений между паром в пароотводных каналах 5 с одной стороны, и жидкостью в центральной полости насадки 4, с другой стороны. Под действием разности давлений теплоноситель вытесняется из кольцевой области 7 конденсатора 6 и заполняет свободную часть конденсатопровода 2 и центральный канал насадки 4. Теплоноситель, поступающий к насадке 4, движется в зону испарения преимущественно в радиальном направлении. Испарение его происходит с поверхности капиллярно-пористых элементов, плотно прилегающих к поверхности испарителя 3. Образующийся пар по кольцевым и продольным проточкам поступает в паровой коллектор 8, а из него по паропроводу 1 в конденсатор 6, где конденсируется и охлаждается до температуры приемника тепла. Под действием разности давлений образующийся конденсат возвращается в испаритель, замыкая рабочий цикл тепловой трубы.

При отсутствии электрического напряжения между корпусом трубы и электродом 11 работа тепловой трубы не отличается от описанной в прототипе. При подаче напряжения на электрод 11 электрокинетический насос, образованный корпусом испарителя 3, пористой насадкой 4 и сетчатым электродом 9, создает дополнительный перепад давления жидкости, который увеличивает имеющийся капиллярный напор. Увеличение суммарного напора жидкости позволяет увеличить длину и тепловую мощность трубы. Т.к. работа электрокинетического насоса не зависит от смачиваемости пористой насадки 4, требования к качеству ее изготовления и подготовки значительно снижаются. Кроме того, возможность изменения напряжения, подведенного к электроду 11, позволяет не только регулировать величину напора жидкости и тем самым тепловую мощность трубы, но и, изменяя полярность напряжения, добиться полного прекращения передачи тепловой мощности (режим запирания).

Таким образом, введение в конструкцию электрокинетического насоса позволяет:

- увеличить тепловую мощность и длину тепловой трубы;

- снизить требования к пористой насадке и подготовке теплоносителя;

- осуществить режим регулировки тепловой мощности и, тем самым, добиться достижения поставленной цели.

Из известных заявителю источников информации не обнаружена совокупность признаков, сходная с совокупностью признаков заявляемого объекта.

| название | год | авторы | номер документа |

|---|---|---|---|

| КОНТУРНАЯ ТЕПЛОВАЯ ТРУБА | 1994 |

|

RU2079081C1 |

| ТЕПЛОПЕРЕДАЮЩЕЕ УСТРОЙСТВО | 1996 |

|

RU2120593C1 |

| РЕВЕРСИВНОЕ ТЕПЛОПЕРЕДАЮЩЕЕ УСТРОЙСТВО | 1998 |

|

RU2156425C2 |

| ИСПАРИТЕЛЬ КОНТУРНОЙ ТЕПЛОВОЙ ТРУБЫ | 2004 |

|

RU2286526C2 |

| КОНТУРНАЯ ТЕПЛОВАЯ ТРУБА | 2011 |

|

RU2473035C1 |

| Система терморегулирования на базе двухфазного теплового контура | 2017 |

|

RU2667249C1 |

| Электрокинетическая тепловая труба | 1976 |

|

SU765634A1 |

| Тепловая труба | 1981 |

|

SU1196665A1 |

| ТЕПЛОПЕРЕДАЮЩЕЕ УСТРОЙСТВО ДЛЯ ОХЛАЖДЕНИЯ ЭЛЕКТРОННЫХ ПРИБОРОВ | 2005 |

|

RU2296929C2 |

| ТЕПЛОПЕРЕДАЮЩЕЕ УСТРОЙСТВО | 1996 |

|

RU2120592C1 |

Изобретение предназначено для теплопередачи и теплорегулирования и может быть использовано в теплотехнике. Тепловая труба содержит связанные паропроводом и конденсатопроводом испаритель, имеющий капиллярно-пористую насадку, и конденсатор. Насадка выполнена из электроизоляционного материала, например керамики, а с внутренней стороны насадки установлен сетчатый электрод, связанный со стержневым электродом, установленным в герметичном изоляторе на торцевой части испарителя. Изобретение обеспечивает увеличение тепловой мощности и длины тепловой трубы, регулирование тепловой мощности. 1 ил.

Тепловая труба, содержащая связанные паропроводом и конденсатопроводом испаритель, имеющий капиллярно-пористую насадку, и конденсатор, отличающаяся тем, что насадка выполнена из электроизоляционного материала, например керамики, а с внутренней стороны насадки установлен сетчатый электрод, связанный со стержневым электродом, установленным в герметичном изоляторе на торцевой части испарителя.

| Тепловая труба | 1981 |

|

SU1196665A1 |

| Электрогидродинамическая тепловаяТРубА | 1979 |

|

SU827951A1 |

| Тепловая труба | 1974 |

|

SU646181A1 |

| Электрогидродинамическая тепловая труба | 1976 |

|

SU641262A1 |

| US 3682239 А, 08.08.1972. | |||

Авторы

Даты

2005-07-20—Публикация

2003-07-24—Подача