Изобретение относится к способам регенерации насыщенного раствора гликоля, используемого в процессе подготовки природного газа к транспорту, и может быть применено в газовой и нефтяной промышленности, а также при разделении жидких термолабильных веществ, продуктом деструкции которых являются коррозионно-активные компоненты.

Известен способ регенерации насыщенного раствора гликоля (Жданова Н.В., Халиф А.Л. Осушка углеводородных газов. - М.: Химия, 1984. С.43), в котором насыщенный раствор гликоля через рекуперативный теплообменник подают на питание массообменной колонны и далее в испаритель. Регенерированный гликоль эвакуируют из испарителя через рекуперативный теплообменник. Пары смеси гликоль-вода подают в кубовую часть массообменной колонны и удаляют через верхнюю часть для конденсации и утилизации. Пары верха колонны охлаждают орошением рефлюксом (сконденсированными парами верха колонны).

Недостатком данного способа является повышенное содержание воды в гликоле, который поступает в испаритель из массообменной колонны, по сравнению с насыщенным гликолем, который поступает в массообменную колонну (Бекиров Т.М., Воронин В.И. и др. Оптимизация режимов работы установок осушки газа. // Серия "Подготовка и переработка газа и газового конденсата". - №9, - М.: ВНИИЭгазпром, - 1985, с.26). Это приводит к перегрузке испарителя и термическому разложению гликоля за счет его перегрева в результате необходимости выпаривать избыточное количество воды и, как следствие, повышенного теплового потока от теплообменной стенки к раствору гликоля.

Кроме того, имеет место интенсивная коррозия оборудования в паровой зоне за счет рециркуляции в массообменной колонне рефлюкса с повышенным содержанием кислых компонентов.

Наиболее близким к заявленному является способ регенерации насыщенного раствора гликоля по авторскому свидетельству СССР №1404099, В 01 D 53/14, 53/26, 1988.

Этот способ регенерации насыщенного раствора гликоля включает предварительный подогрев его, подачу в орошаемый водой десорбер, отбор с нижней (полуглухой) тарелки раствора гликоля, нагрев его в испарителе, подачу образовавшейся паровой фазы в куб десорбера и выведение из испарителя регенерированного гликоля. С целью снижения расхода энергии на процесс за счет предотвращения разбавления раствора в отгонной секции после предварительного подогрева 5-10% водного раствора гликоля направляют на нижнюю тарелку десорбера, а остальной подают в трубопровод, соединяющий эту тарелку с отгонной секцией испарителя.

Недостатком прототипа является наличие интенсивной коррозии внутренних элементов массообменной колонны и выход их из строя за счет циркуляции повышенного количества с повышенным содержанием кислых компонентов при наличии высокой температуры.

Техническим результатом предлагаемого решения является снижение интенсивности коррозии внутренних элементов массообменной колонны и, как следствие, увеличение срока службы оборудования.

Данный технический результат достигается тем, что в известном способе регенерации насыщенного раствора гликоля, включающем предварительный нагрев его, отбор раствора гликоля с низа массообменной колонны, нагрев его в испарителе, подачу образовавшейся в испарителе паровой фазы в нижнюю часть колонны, орошение ее в верхней части колонны и выведение из испарителя регенерированного гликоля, подаваемый на регенерацию раствор гликоля разделяют по крайней мере на две части, одну из которых без подогрева подают на орошение паров верха колонны и затем в испаритель, а оставшуюся часть подогревают и подают непосредственно в испаритель.

Кроме того, температуру паров верха массообменной колонны регулируют количеством холодной части насыщенного гликоля, подаваемой на орошение.

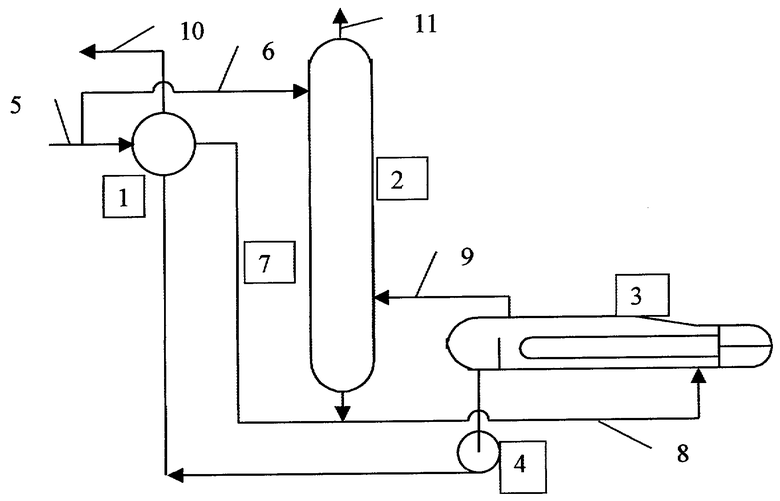

Заявленное техническое решение иллюстрируется чертежом.

На чертеже изображена схема установки для осуществления предлагаемого способа.

Установка содержит рекуперативный теплообменник 1, массообменную колонну 2, испаритель 3, насос 4 для перекачки регенерированного раствора гликоля из испарителя. Установка работает следующим образом. Поток 5 холодного насыщенного раствора гликоля делят на две части 6 и 7. Одну часть 6 холодного насыщенного раствора гликоля подают на орошение верха массообменной колонны 2 для охлаждения паров из испарителя. Оставшуюся часть 7 холодного насыщенного гликоля через рекуперативный теплообменник 1, минуя массообменную колонну 2, направляют по линии 8 в испаритель. В эту же линию 8 подают отработанный насыщенный гликоль 6, который ранее был направлен на орошение верха массообменной колонны. Количество холодного насыщенного раствора гликоля 6, который подают на орошение верха массообменной колонны, зависит от температуры паров верха массообменной колонны, т.е. эту часть холодного насыщенного раствора гликоля используют для поддержания заданной температуры паров верха массообменной колонны.

Паровую смесь вода-гликоль по линии 9 подают из испарителя в массообменную колонну для разделения. Регенерированный гликоль насосом 4 эвакуируют из испарителя через рекуперативный теплообменник 1 к месту дальнейшего использования по линии 10. Как правило, после рекуперативного теплообменника регенерированный гликоль доохлаждают в аппарате воздушного охлаждения. Пары 11 верха массообменной колонны 2 удаляют для конденсации и утилизации.

Сущность предложения заключается в следующем. Находящийся в эксплуатации гликоль имеет, как правило, темную (коричневую или близкую к черной) окраску и водородный показатель, соответствующий кислой среде, т.е. рН<7,0. Известно, что при значениях рН<5,5 в гликоле резко интенсифицируется процесс самоокисления, который в свою очередь способствует дальнейшему снижению рН. Повышенная коррозионная активность гликоля приводит к усилению коррозии металла, в результате чего образуются продукты коррозии, в том числе ионы растворимого железа, стимулирующие окисление гликоля, т.е. протекает самоподдерживающийся процесс разложения гликоля.

Источником продуктов разложения, в том числе весьма коррозионно-активных муравьиной и уксусной кислот, является испаритель установки регенерации, где температура гликоля (например, диэтиленгликоля) достигает максимальной величины до 170°С в пристеночной области теплообменных поверхностей. В среднем для диэтиленгликоля нагрев ограничивают температурой 160...165°С (начало разложения 164,4°С). Физические свойства этих кислот следующие. Температура кипения муравьиной и уксусной кислоты соответственно 100,8 и 118,0°С, т.е. весьма близки к температуре кипения воды. С водой же эти кислоты эвакуируют из гликоля в процессе регенерации и направляют через массообменную колонну в рефлюксную емкость.

Признаком присутствия кислых компонентов в рефлюксе является водородный показатель рН. В рефлюксе он всегда ниже, чем в гликоле. Чем больше эта разница в рН, тем интенсивнее идет процесс разложения гликоля в испарителе. Разница рН рефлюкса по сравнению с гликолем может достигать 0,5...1,0.

Согласно прототипу рефлюкс с повышенным содержанием кислых компонентов подают на орошение верха массообменной колонны. Учитывая, что уксусная и муравьиная кислоты имеют температуру кипения немного выше, чем у рефлюкса, кислые компоненты в первую очередь растворяются в гликоле, циркулирующем через массообменную колонну, поступают в испаритель и снова с парами удаляют в рефлюксную емкость. Таким образом, в массообменной колонне циркулирует в полтора-два раза больше кислых компонентов, т.е. те, которые поступили с рефлюксом, и те, которые появились в результате деструкции гликоля в процессе текущего нагрева в испарителе. Количество паров с повышенным содержанием кислых компонентов, которые удаляют из массообменной колонны, также в полтора-два раза больше, чем количество паров, которое выходит из испарителя. Описанная рециркуляция парожидкостной смеси с повышенным содержанием кислых компонентов в условиях высокой температуры прежде всего воздействует на внутренние тонкостенные элементы массообменной колонны, со временем выводя их из строя. Особенно это характерно для укрепляющей (верхней) секции, где на металл воздействуют и пары, и рефлюкс (в жидком виде) с повышенным содержанием кислых компонентов. Радикальный способ уменьшить это коррозионное воздействие - вместо орошения рефлюксом подать орошение холодным насыщенным гликолем. В результате такого технического решения в массообменной колонне останется только укрепляющая секция для верхнего продукта (воды). Негативное воздействие паров прекратится ввиду присутствия в пристеночном слое внутренних устройств промежуточного слоя холодного насыщенного гликоля, а также ввиду уменьшения количества паров. Не будет негативного воздействия и со стороны рефлюкса ввиду его отсутствия.

Способ проверен в производственных условиях на установке комплексной подготовки газа (УКПГ).

Пример. В таблице приведены результаты измерений показателей для сравниваемых способов.

Первые три опыта (1-3) проведены на типовой установке регенерации с орошением верха массообменной колонны рефлюксом (сконденсированными парами верха колонны), и орошением верха массообменной колонны только частью холодного насыщенного раствора гликоля (опыты 4-5).

В опытах 1, 2, 3 (известный способ) орошение верха массообменной колонны осуществляли рефлюксом в количестве, составляющем 50-100% от количества воды, удаляемой из насыщенного раствора гликоля, подаваемого на регенерацию. В итоге фактическое количество паров воды (содержащих повышенное количество кислых компонентов), которые удаляют с верху массообменной колонны, составляет 150-200% от количества воды, удаляемой из насыщенного раствора гликоля. Это количество паров с высокой температурой активно воздействует на металлоконструкцию внутренних устройств массообменной колонны.

В опытах 4-5 (заявленный способ) фактическое количество паров воды, удаляемых с верху массообменной колонны, составило 100%, что в полтора-два раза и более уменьшит интенсивность коррозии в массообменной колонне.

Таким образом, заявленный способ позволяет уменьшить интенсивность коррозии внутри массообменной колонны установки регенерации раствора гликоля и увеличить наработку установки регенерации на отказ в полтора-два раза и более.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ВОССТАНОВЛЕНИЯ ФИЗИКО-ХИМИЧЕСКИХ ПОКАЗАТЕЛЕЙ РАСТВОРА ГЛИКОЛЯ | 2023 |

|

RU2831331C1 |

| СПОСОБ ОЧИСТКИ ГАЗА ОТ КИСЛЫХ КОМПОНЕНТОВ И УСТАНОВКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2008 |

|

RU2381823C1 |

| СПОСОБ ОЧИСТКИ РАСТВОРА ГЛИКОЛЯ - ОСУШИТЕЛЯ ПРИРОДНОГО ГАЗА | 2001 |

|

RU2181069C1 |

| СПОСОБ РЕГЕНЕРАЦИИ ВОДНОГО РАСТВОРА МЕТАНОЛА | 2019 |

|

RU2695211C1 |

| УСТРОЙСТВО ДЛЯ АМИНОВОЙ ОЧИСТКИ ГАЗА И СПОСОБ ЕЕ ОСУЩЕСТВЛЕНИЯ | 2012 |

|

RU2500460C1 |

| СПОСОБ РЕГЕНЕРАЦИИ НАСЫЩЕННЫХ АМИНОВЫХ РАСТВОРОВ | 2011 |

|

RU2464073C1 |

| УСТАНОВКА РЕГЕНЕРАЦИИ МЕТАНОЛА | 2019 |

|

RU2728272C1 |

| УСТАНОВКА РЕГЕНЕРАЦИИ ВОДНОГО РАСТВОРА МЕТАНОЛА | 2019 |

|

RU2695209C1 |

| СПОСОБ ОЧИСТКИ ОТХОДЯЩИХ ГАЗОВ ОТ СЕРОВОДОРОДА | 2012 |

|

RU2526455C2 |

| Способ регенерации водного раствора этиленгликоля и очистки его от солей | 2020 |

|

RU2767520C1 |

Изобретение относится к способам регенерации насыщенного раствора гликоля, используемого в процессе подготовки природного газа к транспорту, и может быть применено в газовой и нефтяной промышленности, а также при разделении жидких термолабильных веществ, продуктом деструкции которых являются коррозионно-активные компоненты. Регенерацию насыщенного раствора гликоля осуществляют с использованием массообменной колонны и испарителя. Подаваемый на регенерацию раствор гликоля разделяют по крайней мере на две части, одну из которых без подогрева подают на орошение паров верха колонны и затем в испаритель, а оставшуюся часть подогревают и подают непосредственно в испаритель. Кроме того, температуру паров верха массообменной колонны регулируют количеством холодной части насыщенного гликоля, подаваемой на орошение. Изобретение позволяет снизить интенсивность коррозии в массообменной колонне. 1 з.п. ф-лы, 1 ил., 1 табл.

| Способ регенерации насыщенного раствора гликоля | 1986 |

|

SU1404099A1 |

| Способ регенерации жидкого поглотителя влаги | 1982 |

|

SU1077619A1 |

| Способ очистки газов от кислых компонентов | 1973 |

|

SU507970A1 |

| СПОСОБ ОСУШКИ ГАЗА | 1999 |

|

RU2155092C1 |

| US 6461413 В1, 08.10.2002 | |||

| US 5269886 A, 14.12.1993 | |||

| US 5167675 A, 01.12.1992. | |||

Авторы

Даты

2005-08-10—Публикация

2004-02-24—Подача