Изобретение относится к нефтегазодобывающей промышленности, в частности к жидкостям-песконосителям для гидравлического разрыва пласта (ГРП).

Анализ существующего уровня техники показал следующее:

- известна жидкость-песконоситель для ГРП, содержащая нефть, пластовую воду и добавку - соапсток - отход масложирового производства при следующем соотношении ингредиентов, мас.%:

(см. патент РФ №2061853 от 09.11.1993 г. по кл. Е 21 В 43/12, 43/26 опубл. в ОБ №16, 1996 г.).

Недостатками указанной жидкости-песконосителя является ее низкая пескоудерживающая способность и невысокий показатель восстановления проницаемости продуктивного пласта. Обусловлено это следующими причинами: указанная жидкость-песконоситель представляет собой обратную эмульсию (вода в масле), эмульгатором в которой является соапсток - отход масложирового производства, получаемый в основном как отход при переработке растительных масел. В своем составе он содержит до 80% жира, а остальное - белковые осадки и небольшое количество омыляемых веществ, содержащих в углеводородной цепи 6-12 атомов углерода. В то же время наилучшее стабилизирующее эмульсию действие мыл наблюдается при содержании в их углеводородной цепи до 18 атомов углерода.

Ввиду этого получаемая обратная эмульсия имеет низкую вязкость, повышенную фильтрацию в пласт и низкую стабильность, то есть быстро расслаивается на воду и более концентрированную эмульсию, что является причиной низкой пескоудерживающей способности. При быстром расслоении ее вязкость по объему будет неоднородной и песок из данной жидкости-песконосителя будет выпадать в осадок в отделившемся фильтрате, а последний, проникая в продуктивный пласт, будет загрязнять его призабойную зону, что приводит к снижению показателя восстановления проницаемости продуктивного пласта;

- известен эмульсионный состав для ГРП, проявляющий свойства жидкости-песконосителя, содержащий углеводородную фазу, маслорастворимый эмульгатор, понизитель фильтрации - конденсированную сульфит-спиртовую барду или лигносульфат, водную фазу - пресную или минерализованную воду и фазу раствор водорастворимого полимера на пресной или минерализованной воде при следующем соотношении ингредиентов, мас.%:

(см. патент РФ №2097547 от. 19.09.1996 г. по кл. Е 21 В 43/26 опубл. в ОБ №33, 1997 г.).

Недостатком указанного состава является низкий показатель восстановления проницаемости продуктивного пласта.

Обусловлено это следующими причинами: водорастворимые полимеры - полиакриламид или КМЦ, при разложении полученной эмульсии в поровом пространстве расклинивающего агента или продуктивного пласта адсорбируются на стенках пор, особенно в условиях высокой минерализации воды (высаливаются). Гидрофильные поверхности стенок пор эффективно адсорбируют водный раствор полимеров и образуют прочные адсорбционные связи. Из-за этого при промывке продуктивного пласта не удается удалить эти пленки. За счет этого уменьшается объем порового пространства и снижается проводимость трещины. С другой стороны, полиакриламид совместно с высококонцентрированным водным раствором хлорида кальция или с минерализованной водой очень быстро после приготовления состава образует высоковязкие и прочные гели, которые после проведения ГРП практически полностью кольматируют поровое пространство в расклинивающем агенте и в продуктивном пласте, адсорбируются на стенках пор, таким образом происходит загрязнение призабойной зоны продуктивного пласта, что значительно снижает показатель восстановления проницаемости продуктивного пласта. К тому же очень высокая вязкость таких составов (см. описание к патенту, таблица 2, примеры ) делает их нетекучими, что затрудняет их использование при ГРП; в качестве прототипа взята жидкость-песконоситель для гидравлического разрыва пласта, содержащая ингредиенты, мас.%:

(см. Ю.М.Басарыгин, П.П.Макаренко, В.Д.Мавромати. Ремонт газовых скважин. М., ОАО «Издательство Недра», 1998, с. 19, 169-172). Количество реагентов пересчитаны авторами.

Катионоактивное поверхностно-активное вещество - эмульгатор РЭМ является продуктом омыления триэтаноламином отхода при переработке кислот шерстного жира для получения ланолина с общей формулой

RCON(C2H4OH)2,

где R - радикал кислот шерстного жира.

Недостатками указанной жидкости-песконосителя является ее низкая пескоудерживающая способность и невысокий показатель восстановления проницаемости продуктивного пласта. Обусловлено это следующими причинами: указанная жидкость-песконоситель представляет собой обратную эмульсию. РЭМ хорошо растворяется в углеводородных жидкостях и чуть хуже в воде. Он не образует стабильную обратную эмульсию, так как для образования стабильной обратной эмульсии необходимо, чтобы у эмульгатора действие неполярной группы молекулы преобладало над действием полярной группы. Другими словами, эмульгатор препятствует слипанию (коалесценции) капелек дисперсной фазы только тогда, когда он находится у поверхности с наружной стороны капельки воды, то есть лучше растворяется в дисперсионной среде. В указанной жидкости-песконосителе этого не происходит. Поэтому при эмульгировании на границе раздела фаз образуются маловязкие и непрочные слои эмульгатора. Как следствие этого указанная жидкость-песконоситель имеет невысокую вязкость, повышенную фильтрацию и низкую стабильность, то есть быстро расслаивается, что в свою очередь приводит к снижению пескоудерживающей способности (см. пример №22 акта испытаний). При закачивании в скважину жидкости-песконосителя с песком происходит ее расслоение, что может вызвать преждевременное выпадение песка в осадок в отделившемся фильтрате и неполное закрепление трещины. Проникая в продуктивный пласт, отделившийся фильтрат загрязняет его призабойную зону, что снижает показатель восстановления проницаемости продуктивного пласта. Быстрое расслоение жидкости-песконосителя не позволяет готовить ее на скважине заранее. Невысокая пескоудерживающая способность вызывает необходимость увеличения ее расхода и объемной скорости закачивания в скважину при проведении ГРП и приводит к увеличению количества технических средств и оборудования при проведении ГРП.

Технический результат, который может быть получен при осуществлении предлагаемого изобретения, сводится к следующему:

- повышается пескоудерживающая способность жидкости-песконосителя за счет увеличения вязкости и стабильности, что обеспечивает снижение ее расхода, объемной скорости закачивания и как следствие уменьшение количества используемых технических средств и оборудования при проведении ГРП;

- повышается показатель восстановления проницаемости продуктивного пласта за счет предотвращения загрязнения его призабойной зоны.

Технический результат достигается с помощью известной жидкости-песконосителя для ГРП, состоящей из углеводородной жидкости, катионоактивного поверхностно-активного вещества - продукта производства ланолина, полученного путем переработки шерстного жира, и водной фазы, которая в качестве катионоактивного поверхностно-активного вещества содержит эмульгатор СПЛ, а в качестве водной фазы - водный раствор хлорида кальция плотностью 1010-1020 кг/м3 при следующем соотношении ингредиентов, мас.%:

Жидкость-песконоситель в качестве углеводородной жидкости содержит газовый конденсат или дизельное топливо, или нефть.

Заявляемая жидкость-песконоситель соответствует условию «новизны».

Используют газовый конденсат, дизельное топливо по ГОСТу 305-82, хлорид кальция - по ГОСТу 4460-87, эмульгатор СПЛ - по ТУ 00323708-01-03 (прилагается).

Эмульгатор СПЛ - это соапсток производства ланолина, который получается в качестве отходов при щелочной рафинации шерстного жира. Он представляет собой сложную эмульсионно-суспензионную систему, содержащую нейтральный шерстный жир, нейтральные и кислые натриевые мыла, неомыляемые вещества и воду.

Приготовление заявляемой жидкости-песконосителя сводится к совместному диспергированию двух жидкостей - раствора эмульгатора СПЛ в углеводородной жидкости и водного раствора хлорида кальция до получения однородной обратной эмульсии. При этом в получаемой обратной эмульсии на границе раздела фаз в тонких слоях эмульгатора очень быстро идет реакция замещения катиона натрия (Na+) на катион кальция (Са2+). Образовавшееся кальциевое мыло очень хорошо растворяется в углеводородной жидкости и практически не растворяется в воде. Поэтому в эмульсии катионоактивный эмульгатор СПЛ адсорбируется на поверхности воды, а гибкие длинные участки его молекул растворены во внешней неполярной фазе (углеводородной жидкости). При этом слои эмульгатора СПЛ приобретают высокую вязкость и прочность, что обеспечивает эмульсии-жидкости-песконосителю высокую вязкость и стабильность. Стабилизируют жидкость-песконоситель также находящиеся в эмульгаторе СПЛ нейтральный жир и неомыляемые вещества, которые увеличивают толщину слоя эмульгатора на межфазной поверхности и его прочность на границе раздела фаз. Высокую стабильность обеспечивает также и высокое содержание в эмульгаторе СПЛ солей жирных кислот (мыла), а также то, что число углеродных атомов в углеводородной цепи эмульгатора доходит до 18, что повышает его эмульгирующую способность.

В предлагаемой жидкости-песконосителе обратной эмульсии дисперсной фазой является вода, а дисперсионной средой - углеводородная жидкость, что обеспечивает ее гидрофобность. При этом малое содержание дисперсионной среды (20-25 мас.%) делает жидкость-песконоситель высоковязкой, что в свою очередь обеспечивает ей высокую пескоудерживающую способность, то есть седиментационную устойчивость. Это обусловлено тем, что скорость седиментации частицы песка обратно пропорциональна вязкости среды, в которой находится песок.

Таким образом, высокая вязкость и стабильность обеспечивает жидкости-песконосителю высокую пескоудерживающую способность, что обуславливает снижение ее расхода, объемной скорости закачивания и как следствие приводит к уменьшению количества используемых технических средств и оборудования при проведении ГРП, а благодаря низкому показателю фильтрации в продуктивный пласт предотвращается загрязнение его призабойной зоны, что в свою очередь приводит к достижению высокого показателя восстановления проницаемости последнего.

Кроме того, при проведении ГРП при продавливании жидкости-песконосителя в пласт возникает повышенное сопротивление на границе скважина - пласт, что позволяет получать трещины в самом слабом месте пласта или в зоне пропластков с максимальной проницаемостью, а следовательно, и с максимальным дебитом добываемого флюида, что увеличивает эффективность ее использования.

Используемые для приготовления жидкости-песконосителя ингредиенты не токсичны, а сама она не растворяется в воде, поэтому и не загрязняет пластовые воды.

Таким образом, согласно вышесказанному, обеспечивается достижение заявляемого технического результата.

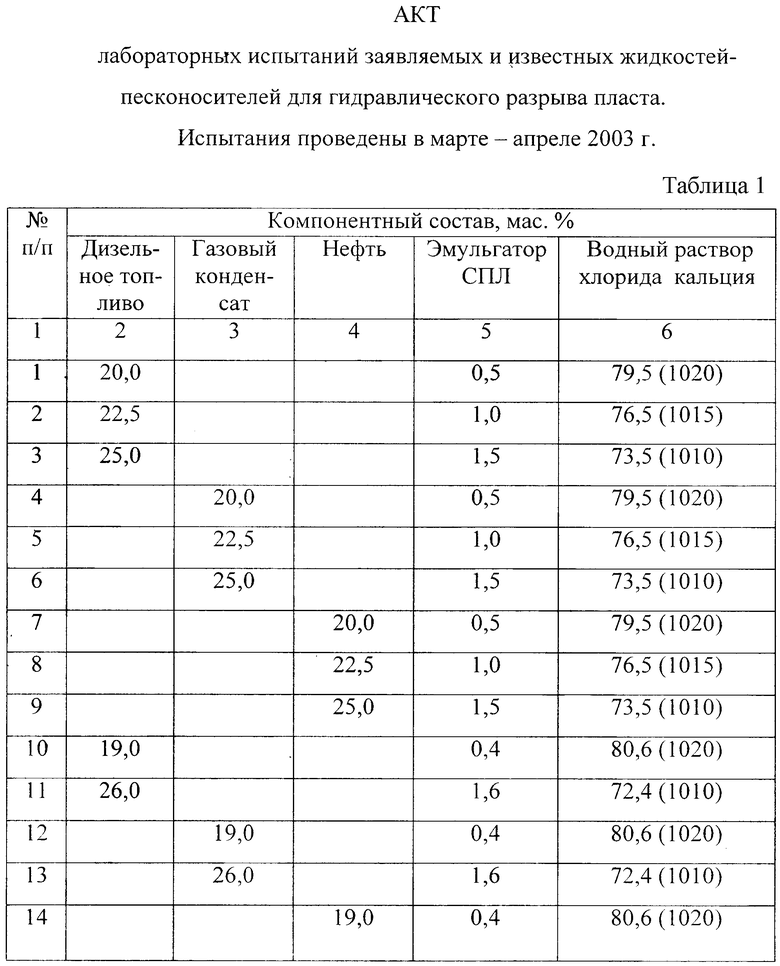

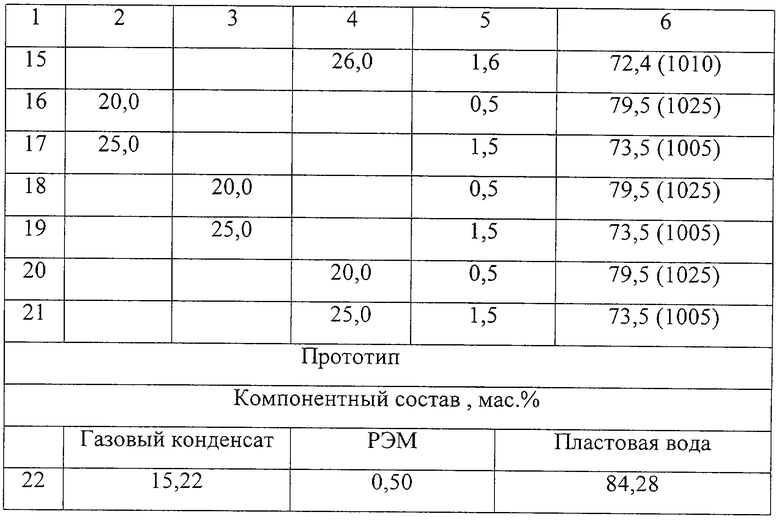

Содержание в жидкости-песконосителе углеводородной жидкости менее 20 мас.% и эмульгатора СПЛ менее 0,5 мас.% (см. примеры №№10,12 и 14 акт испытаний) приводит к ухудшению свойств жидкости-песконосителя.

Содержание в жидкости-песконосителе углеводородной жидкости более 25 мас.% и эмульгатора СПЛ более 1,5 мас.% не требуется (см. примеры №№11, 13 и 15 акта испытаний), так как ее свойства практически не улучшаются.

Содержание в жидкости-песконосителе водного раствора хлорида кальция плотностью менее 1010 кг/м3 не обеспечивает полного омыления эмульгатора СПЛ до получения кальциевой соли жирных кислот (см. примеры №№17, 19 и 21 акта испытаний), а плотностью более 1020 кг/м3 не требуется, так как уже обеспечено полное омыление эмульгатора, резко возрастает вязкость жидкости-песконосителя, делая ее нетекучей (см. примеры №№16, 18 и 20 акта испытаний).

По имеющимся источникам известности, не выявлены технические решения, имеющие признаки, совпадающие с отличительными признаками предлагаемого изобретения по заявляемому техническому результату, что позволяет сделать вывод о соответствии решения условию «изобретательский уровень».

Более подробно сущность предлагаемого изобретения описывается следующими примерами.

В промысловых условиях используют жидкость-песконоситель при ГРП на скважине №239 Пунгинского ПХГ:

Исходные данные

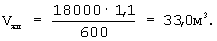

Для проведения ГРП используют кварцевый песок фракции 0,4-1,0 мм Волгоградского карьера в количестве Qп=18 т с концентрацией его в жидкости-песконосителе Сп=600 кг/м3.

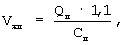

Определяют объем жидкости-песконосителя по формуле

где Vжп - объем жидкости-песконосителя, м3;

Qп - количество песка, кг;

Сп - концентрация песка в жидкости-песконосителе, кг/м3,

Готовят жидкость-песконоситель при следующем соотношении ингредиентов, мас.%:

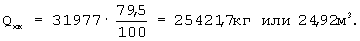

Плотность данной жидкости-песконосителя ρжп=969 кг/м3. С учетом этого масса жидкости-песконосителя составляет Qжп=969·33=31977 кг.

Для приготовления жидкости-песконосителя используют ингредиенты в следующих количествах:

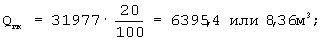

Газовый конденсат плотностью 765 кг/м3:

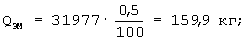

Эмульгатор СПЛ плотностью 1000 кг/м3:

Водный раствор хлорида кальция плотностью 1020 кг/м3

На 1 м3 водного раствора хлорида кальция плотностью 1020 кг/м3 требуется 25,8 кг хлорида кальция. Следовательно, для приготовления 24,92 м3 водного раствора расход хлорид кальция составляет 24,92·25,8=642,9 кг.

С учетом этого масса воды для приготовления указанного раствора хлорида кальция составляет 25421,7 - 642,9=24778,8 кг или 24,78 м3.

Готовят жидкость-песконоситель следующим образом: в емкости объемом 10 м3 в 8,36 м3 газового конденсата растворяют 159,9 кг эмульгатора СПЛ, в емкости объемом 30 м3. В 24,78 м3 воды растворяют 642,9 кг хлорида кальция. Оба раствора одновременно откачивают через диспергатор цементирующиего агрегата ЦА-320М в емкость объемом 40 м3. Полученную эмульсию дополнительно диспергируют 1-2 цикла до получения однородной эмульсии.

Свойства жидкости-песконосителя: пластическая вязкость - 142 мПа·с, предельное динамическое напряжение сдвига - 226 дПа, фильтрация за 30 минут - 2,2 см3.

Для скважины №239 Пунгинского ПХГ в качестве жидкости разрыва используют техническую воду в объеме Vжр=10,0 м3.

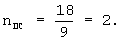

Определяют число пескосмесителей марки УСП-50, исходя из загрузочной массы их бункеров (9 т) и количества закачиваемого песка (18 т),

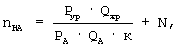

Определяют число насосных агрегатов 4АН-700, необходимых для проведения работ по ГРП

nна - число насосных агрегатов, шт;

Рур - устьевое давление разрыва пласта, МПа;

Qжр - темп закачивания жидкости разрыва, л/с;

РА - рабочее давление агрегата, МПа;

QA - подача агрегата при рабочем давлении, л/с;

к - коэффициент технического состояния агрегатов;

N - число резервных агрегатов, шт.

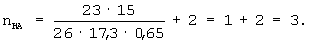

Qжр=15 л/с; РА=26 МПа; QA=17,3 л/с; к=0,65.

Рур=1,15-1,25 (Ргр-Ргст),

где Ргст - гидростатическое давление на продуктивный пласт столба жидкости разрыва в НКТ, МПа.

Ргст=ρжп·g·hнкт·10-6;

Ргст=969·9,81·1700·10-6=16,16 МПа.

Рур=1,25·(34,56-16,16)=23,0 МПа.

С учетом этого число необходимых насосных агрегатов будет составлять

Для подготовки используемых жидкостей на площадке скважины необходимо иметь металлические емкости вместимостью 70-80 м3. Осуществляют проведение ГРП.

Промывают скважину до искусственного забоя.

Поднимают НКТ, проверяют их состояние и спрессовывают на давление 30 МПа.

Спускают НКТ с пакером и пакеруют кольцевое пространство за НКТ. Далее осуществляют обвязку технологического оборудования и вспомогательных средств между собой и со скважиной.

Опрессовывают манифольды нагнетательных линий от насосных агрегатов к скважине давлением в 1,5 раза большим рабочего давления при гидравлическом разрыве -35 МПа.

Закачивают жидкость разрыва в пласт: сначала одним агрегатом 4АН-700, а затем последовательным включением других ступенчато увеличивают темп закачивания до 15 л/с, проверяют герметичность пакера, устанавливают факт разрыва пласта и включают в работу пескосмесители.

Жидкость-песконоситель с песком и продавочную жидкость (воду) закачивают с темпом и рабочим давлением, при которых был зафиксирован разрыв пласта.

При этом объем продавочной жидкости составляет

По окончании продавливания скважину закрывают и оставляют до момента снижения избыточного давления на устье до атмосферного - 2 часа. После этого извлекают пакер, промывают скважину, определяют приемистость пласта и вводят ее в эксплуатацию.

После проведения ГРП с использованием предлагаемой жидкости-песконосителя рабочий дебит скважины по газу увеличился в 2,5 раза. В сравнении с прототипом концентрация песка в жидкости-песконосителе увеличилась в 1,33 раза, что обеспечило снижение объема жидкости-песконосителя в 1,2 раза.

Объемная скорость закачивания жидкости-песконосителя с песком уменьшилась в 1,67 раза. В связи с чем сокращено число насосных агрегатов на один и время проведения работ по ГРП.

Лабораторные примеры

Пример 1

Для приготовления 1000 г жидкости-песконосителя: в 242,4 мл дизельного топлива (ρ=825 кг/м3), что составляет 20 мас.%, растворяют 5 г эмульгатора СПЛ (ρ=1000 кг/м3), что составляет 0,5 мас.%. Затем этот раствор смешивают с 779,4 мл водного раствора хлорида кальция (ρ=1020 кг/м3), что составляет 79,5 мас.%, выливают в стакан, устанавливают его в миксер с числом оборотов 7000-1с и диспергируют до получения однородной эмульсии.

Свойства жидкости песконосителя: плотность - 981 кг/м3, пластическая вязкость - 188 мПа·с, предельное динамическое напряжение сдвига - 263 дПа, фильтрация за 30 минут - 1,70 см3, стабильность - более 24 часов, пескоудерживающая способность: через 0,5 часа - 0, через 2 часа - 0,012 г/см3, коэффициент восстановления проницаемости - 99,0%.

Пример 2

Готовят 1000 г жидкости-песконосителя, г/мас.%:

Проводят все операции как в примере 1.

Свойства жидкости-песконосителя: плотность - 977 кг/м3, пластическая вязкость - 152 мПа·с, предельное динамическое напряжение сдвига - 220 дПа, фильтрация за 30 минут - 2,08 см3, стабильность - более 24 часов, пескоудерживающая способность: через 0,5 часа - 0, через 2 часа - 0,017 г/см3, коэффициент восстановления проницаемости - 98,8%.

Пример 3

Готовят 1000 г жидкости-песконосителя, г/мас.%:

Проводят все операции как в примере 1.

Свойства жидкости-песконосителя: плотность - 971 кг/м3, пластическая вязкость - 118 мПа·с, предельное динамическое напряжение сдвига - 179 дПа, фильтрация за 30 минут - 2,50 см3 стабильность - более 24 часов, пескоудерживающая способность: через 0,5 часа - 0,013 г/см3, через 2 часа - 0,021 г/см3, коэффициент восстановления проницаемости - 99,0%.

Пример 4

Готовят 1000 г жидкости-песконосителя, г/мас.%:

Производят все операции как в примере 1.

Свойства жидкости-песконосителя: плотность - 969 кг/м3, пластическая вязкость - 142 мПа·с, предельное динамическое напряжение сдвига - 226 дПа, фильтрация за 30 минут - 2,20 см3, стабильность - более 24 часов, пескоудерживающая способность: через 0,5 часа - 0,008 г/см3, через 2 часа - 0,018 г/см3 коэффициент восстановления проницаемости - 99,2%.

Пример 5

Готовят 1000 г жидкости-песконосителя, г/мас.%:

Производят все операции как в примере 1.

Свойства жидкости-песконосителя: плотность - 964 кг/м3, пластическая вязкость - 124 мПа·с, предельное динамическое напряжение сдвига - 185 дПа, фильтрация за 30 минут - 2,50 см3, стабильность - более 24 часов, пескоудерживающая способность: через 0,5 часа - 0,010 г/см3, через 2 часа - 0,016 г/см3, коэффициент восстановления проницаемости - 98,8%.

Пример 6

Готовят 1000 г жидкости-песконосителя, г/мас.%:

Производят все операции как в примере 1.

Свойства жидкости-песконосителя: плотность - 956 кг/м3, пластическая вязкость - 106 мПа·с, предельное динамическое напряжение сдвига - 148 дПа, фильтрация за 30 минут - 2,80 см3, стабильность - более 24 часов, пескоудерживающая способность: через 0,5 часа - 0,016 г/см3, через 2 часа - 0,023 г/см3, коэффициент восстановления проницаемости - 98,9%.

Пример 7

Готовят 1000 г жидкости-песконосителя, г/мас.%:

Производят все операции как в примере 1.

Свойства жидкости-песконосителя: плотность - 994 кг/м3, пластическая вязкость - 312 мПа·с, предельное динамическое напряжение сдвига - 415 дПа, фильтрация за 30 минут - 1,30 см3, стабильность - более 24 часов, пескоудерживающая способность: через 0,5 часа - 0, через 2 часа - 0, коэффициент восстановления проницаемости - 99,0%.

Пример 8

Готовят 1000 г жидкости-песконосителя, г/мас.%:

Производят все операции как в примере 1.

Свойства жидкости-песконосителя: плотность - 991 кг/м3, пластическая вязкость - 255 мПа·с, предельное динамическое напряжение сдвига - 313 дПа, фильтрация за 30 минут - 1,70 см3, стабильность - более 24 часов, пескоудерживающая способность: через 0,5 часа - 0, через 2 часа - 0, коэффициент восстановления проницаемости - 99,1%.

Пример 9

Готовят 1000 г жидкости-песконосителя, г/мас.%:

Производят все операции как в примере 1.

Свойства жидкости-песконосителя: плотность - 988 кг/м3, пластическая вязкость - 201 мПа·с, предельное динамическое напряжение сдвига - 218 дПа, фильтрация за 30 минут - 2,20 см3, стабильность - более 24 часов, пескоудерживающая способность: через 0,5 часа - 0, через 2 часа - 0, коэффициент восстановления проницаемости - 99,0%.

Таким образом заявляемое техническое решение соответствует условию «новизны, изобретательского уровня и промышленной применимости», то есть является патентоспособным.

см3

Примечание:

Плотность жидкости-песконосителя определялась с помощью пикнометра, пластическая вязкость и предельное динамическое напряжение сдвига - на ротоционном вискозиметре ВСН-3 при температуре 20°С, фильтрация - на приборе ВМ-6 при перепаде давления 0,1 МПа и температуре 20°С.

Стабильность - время начала расслоения жидкости-песконосителя, налитой в стеклянный мерный цилиндр емкостью 100 см3 и выдержанной в спокойном состоянии при температуре 20°С, час.

Пескоудерживающая способность - разность плотностей нижнего и верхнего слоя суспензии, состоящей из жидкости-песконосителя и кварцевого песка фракции 0,4-1,0 мм, взятого в количестве 400 г на 1000 см3 жидкости-песконосителя, определялась с помощью цилиндра стабильности ЦС-2. Приготовленную суспензию в объеме 720 см3 помещают в цилиндр, закрывают сверху пробкой и после выдерживания в спокойном состоянии при температуре 20°С заданное время проводят измерение плотностей верхнего и нижнего слоев. Для этого открывают среднюю пробку цилиндра стабильности и в стакан сливают верхний слой суспензии, тщательно перемешивают и пикнометром измеряют ее плотность. Затем в стакан сливают оставшийся нижний слой суспензии, перемешивают и измеряют его плотность.

Рассчитывают разность плотностей нижнего и верхнего слоев суспензии, которая и характеризует пескоудерживающую способность жидкости-песконосителя.

В графе 6 в скобках приведена плотность водных растворов хлорида кальция.

Коэффициент восстановления проницаемости продуктивного пласта определяют как отношение газопроницаемости после насыщения керна жидкостью-песконосителем и ее промывкой к исходной газопроницаемости керна. Выражается в %.

| название | год | авторы | номер документа |

|---|---|---|---|

| РЕАГЕНТ ДЛЯ ОБРАБОТКИ БУРОВЫХ РАСТВОРОВ | 1996 |

|

RU2107708C1 |

| ЭМУЛЬСИОННЫЙ СОСТАВ ДЛЯ ВРЕМЕННОЙ ИЗОЛЯЦИИ ПЛАСТА | 2008 |

|

RU2379473C1 |

| ЖИДКОСТЬ ДЛЯ ГИДРАВЛИЧЕСКОГО РАЗРЫВА ПЛАСТА | 2010 |

|

RU2424271C1 |

| ЖИДКОСТЬ ДЛЯ ГЛУШЕНИЯ СКВАЖИН | 2007 |

|

RU2345114C1 |

| ТАМПОНАЖНЫЙ СОСТАВ ДЛЯ СЕЛЕКТИВНОГО ОГРАНИЧЕНИЯ ВОДОПРИТОКОВ В ДОБЫВАЮЩИХ СКВАЖИНАХ | 2009 |

|

RU2391378C1 |

| УТЯЖЕЛЕННЫЙ БУРОВОЙ РАСТВОР | 2006 |

|

RU2315076C1 |

| ЖИДКОСТЬ ДЛЯ ГИДРАВЛИЧЕСКОГО РАЗРЫВА ПЛАСТА | 1997 |

|

RU2132458C1 |

| СУХАЯ СМЕСЬ ДЛЯ ПРИГОТОВЛЕНИЯ ЖИДКОСТИ ГЛУШЕНИЯ | 2014 |

|

RU2558072C1 |

| БЕЗГЛИНИСТЫЙ БУРОВОЙ РАСТВОР | 1994 |

|

RU2061731C1 |

| ЖИДКОСТЬ-ПЕСКОНОСИТЕЛЬ ДЛЯ ГИДРАВЛИЧЕСКОГО РАЗРЫВА ПЛАСТА | 1997 |

|

RU2121561C1 |

Изобретение относится к нефтегазодобывающей промышленности, в частности к жидкостям-песконосителям для гидравлического разрыва пласта (ГРП). Техническим результатом является повышение пескоудерживающей способности жидкости-песконосителя за счет увеличения вязкости и стабильности, что обеспечивает снижение ее расхода, объемной скорости закачивания, и как следствие уменьшение количества используемых технических средств и оборудования при проведении ГРП, повышение показателя восстановления проницаемости продуктивного пласта за счет предотвращения загрязнения его призабойной зоны. Жидкость-песконоситель для ГРП, состоящая из углеводородной жидкости, катионоактивного поверхностно-активного вещества - продукта производства ланолина, полученного путем переработки шерстного жира, и водной фазы, содержит в качестве указанного катионоактивного поверхностно-активного вещества эмульгатор СПЛ, а в качестве водной фазы - водный раствор хлорида кальция плотностью 1010-1020 кг/м3 при следующем соотношении ингредиентов, мас.%: углеводородная жидкость 20-25, эмульгатор СПЛ 0,5-1,5, указанный раствор хлорида кальция - остальное. Жидкость-песконоситель в качестве углеводородной жидкости содержит газовый конденсат или дизельное топливо, или нефть. 1 з.п. ф-лы, 2 табл.

| БАСАРЫГИН Ю | |||

| М | |||

| и др | |||

| Ремонт газовых скважин | |||

| - М.: Недра, 1998, с | |||

| Способ изготовления электрических сопротивлений посредством осаждения слоя проводника на поверхности изолятора | 1921 |

|

SU19A1 |

Авторы

Даты

2005-08-10—Публикация

2003-12-30—Подача