Изобретение относится к способу воздействия на свойства остатков от сжигания из сжигательной установки, в частности установки для сжигания отходов, при котором топливо сжигают на колосниковой решетке и образующиеся при этом остатки от сжигания за счет соответствующего регулирования процесса сжигания доводят до повышенной температуры.

У способа этого рода, известного из ЕР 0667490 В1, топливо на колосниковой решетке нагревают настолько сильно, что образующийся при этом шлак перед достижением ступени плавления, расположенной вне колосниковой решетки, имеет температуру, близкую к точке плавления этого шлака, но ниже последней. В этом способе процесс сжигания регулируют, следовательно, таким образом, что шлак имеет на конце колосниковой решетки как можно более высокую температуру для того, чтобы поддерживать на низком уровне энергетические затраты на последующей ступени плавления. При этом, однако, не происходит спекания или плавления шлака. Тем не менее, для того, чтобы добиться высокого качества шлака, требуется последующая ступень плавления. Эта последующая ступень плавления требует не только соответствующего устройства, но и, несмотря на вышеназванное управление способом, также повышенных энергетических затрат.

Важными для достижения нужного качества шлака являются остающиеся после отходов неорганические и органические токсичные вещества. В качестве неорганических токсичных веществ следует назвать прежде всего тяжелые металлы и соли, тогда как органические токсичные вещества вызываются, в частности, неполным сгоранием. Существенным для оценки качества шлака является далее то, как имеющиеся токсичные вещества вымываются при элюционных опытах. Кроме того, для оценки конструктивно-технической пригодности, например, в строительстве хранилищ, при земляных работах или в дорожном строительстве значение имеют механические свойства.

Из-за высоких температур при обработке остатков от сжигания на ступени плавления расплавленные остатки от сжигания характеризуются малыми долями органических соединений. В то время как типичные шлаки из мусоросжигательных установок имеют еще 1-5 мас.% недожога, обычно замеряемого в качестве потерь при прокаливании, потери при прокаливании расплавленных остатков от сжигания составляют менее 0,3 мас.%. Дополнительно расплавленные остатки от сжигания характеризуются малыми долями выщелачиваемых солей и тяжелых металлов, поскольку они либо испарены, либо связаны с образующейся при охлаждении расплава стеклянной матрицей.

Задачей изобретения является воздействие на процесс сжигания и его регулирование так, чтобы можно было получить полностью спеченный шлак нужного качества без использования подключенных плавильных или остекловывающих агрегатов.

Под понятием «полностью спеченный шлак» понимают материал, состоящий из спеченных и/или расплавленных частиц, имеющих обычно крупность, по меньшей мере, 2-8 мм. Эти частицы состоят из остатков от сжигания мусора, агломерированных за счет полного или поверхностного расплавления.

Из-за высвобождения газа соответственно при спекании и расплавлении спеченные и/или расплавленные частицы могут иметь пористую структуру. Возможная пористость полностью спеченного шлака объясняется тем, что температура спеченного шлака в слое топлива недостаточно высока, чтобы вызвать достаточно низкую вязкость и, тем самым, удаление газовых пузырьков, что в стеклотехнике называют также осветлением. Этим полностью спеченный шлак отличается от типичных остеклованных шлаков, получаемых последующими высокотемпературными способами в футерованных огнеупорным материалом тигельных печах или других плавильных агрегатах.

Кроме того, полностью спеченный шлак может содержать также такие компоненты отходов, как стекло или металлы, которые в самой значительной степени без влияния со стороны процесса сжигания проходят через колосниковую решетку, т.е. в более узком смысле в слое топлива ни расплавляются, ни спекаются, однако в отношении выгорания и выщелачиваемых токсичных веществ обладают нужными свойствами.

Термином «спекание», согласно Hümmerli ("Mäll und Abfall" 31, приложение "Entsorgung von Schlacken und sonstigen Reststoffen", стр.142, 1994 г.), обозначают «частный случай плавления и замерзания». Ниже термин «спекание» выходит, тем самым, за рамки часто распространенного в науке употребления этого термина «поверхностное оплавление или сплавление частиц». Спеченные частицы полностью спеченного шлака могут быть вполне расплавлены также полностью или частично.

Остаточным шлаком ниже называют компоненты шлака, не спеченные и/или не расплавленные. Остаточный шлак характеризуется меньшей по сравнению с полностью спеченным шлаком крупностью, а также повышенными потерями при прокаливании и повышенной долей выщелачиваемых токсичных веществ.

Исходя из способа описанного выше рода, поставленная выше задача решается, согласно изобретению, за счет того, что регулирование процесса сжигания проводят так, что уже в слое топлива зоны главного горения происходит процесс спекания и/или плавления остатков от сжигания в шлак, и что еще не спеченные или не полностью спеченные или расплавленные остатки от сжигания по окончании процесса сжигания отделяют и возвращают в процесс сжигания.

Основная идея изобретения состоит, следовательно, в том, чтобы, с одной стороны, воздействовать на процесс сжигания на колосниковой решетке так, чтобы на колосниковой решетке в зоне главного горения уже происходил процесс спекания и/или плавления, и чтобы возвратить еще не спеченные или не расплавленные остатки от сжигания, чтобы достичь нужного процесса спекания и/или плавления на втором или третьем заходе.

Сущность идеи изобретения основана, следовательно, на том, чтобы осуществлять процесс спекания и/или плавления остатков от сжигания уже в слое топлива зоны главного горения, что до сих пор считалось невозможным. Для механических колосниковых решеток крайне вредно, если жидкий шлак попадет между отдельными колосниками или другими подвижными частями колосниковой решетки. По этой причине авторы отказались от плавления шлака на решетке и обратили внимание на то, что в слое топлива температура плавления шлака не достигается.

В способе, согласно изобретению, процесс спекания и/или плавления происходит в верхней части слоя топлива, поскольку сверху за счет излучения пламени происходит максимальное тепловое воздействие, а снизу за счет подачи относительно холодного первичного воздуха горения температуру лежащего непосредственно на колосниковой решетке материала можно поддерживать ниже, чем на верхней стороне слоя топлива. Поскольку при таком регулировании процесса сжигания не все образующиеся остатки от сжигания могут быть превращены в полностью спеченный шлак нужного качества, те остатки от сжигания, которые еще не имеют характера полностью спеченного шлака, возвращают в процесс сжигания.

Поскольку спекание и/или плавление шлака достигается в слое топлива на колосниковой решетке, не требуется дополнительного внешнего источника энергии. Полученное качество в самой значительной степени соответствует продуктам, известным специалисту из известных последующих высокотемпературных способов плавления или остекловывания. При этом применяются такие агрегаты, как вращающиеся трубчатые печи, тигельные печи и плавильные камеры. Существенным недостатком этих известных способов является, однако, потребность в очень сложных дополнительных агрегатах и высокие энергозатраты, что исключается благодаря данному изобретению, несмотря на приблизительно аналогичное качество шлака.

Существенный предпочтительный аспект регулирования процесса сжигания состоит в том, что обогащение кислородом первичного воздуха горения осуществляют до 25-40 об.%. Другая предпочтительная мера состоит в том, что подогрев первичного воздуха горения осуществляют до температуры 100-400°С. Эти меры в зависимости от обстоятельств могут применяться порознь или вместе. Преимущественно в зависимости от характера сжигаемого материала температуру слоя топлива в зоне главного горения устанавливают на 1000-1400°С.

Все меры в рамках регулирования процесса сжигания для установления желаемых условий, при которых остатки от сжигания превращаются в спеченный и/или расплавленный шлак, выбирают так, чтобы доля полностью спеченного шлака составляла 25-75% от всех остатков от сжигания. Эта мера гарантирует, что в слое топлива в зоне главного горения на колосниковой решетке имеется достаточно нерасплавленного материала, окружающего плавящийся шлак, так что он не может повредить механические части колосниковой решетки.

В другом предпочтительном выполнении изобретения летучую золу возвращают в процесс сжигания. Эта летучая зола покидает слой топлива с газообразными продуктами горения через паровой котел и осаждается в подключенном фильтре для отходящих газов.

Разделение еще не полностью спеченного шлака от полностью спеченного возможно за счет классификации шлака после выгрузки из системы сжигания, когда процесс разделения производят при крупности частиц, например, 2-10 мм. При этом отсев соответствует полностью спеченному шлаку, тогда как просев представляет собой возвращаемую фракцию. Для осуществления этого способа применяются различные механические способы разделения, известные специалисту.

Разделение может происходить либо посредством просеивания, либо в другом предпочтительном выполнении изобретения посредством комбинации просеивания и процесса промывки.

Само собой разумеется, что для повышения качества шлака возможны и другие меры, которые осуществляются вне сжигательной установки и которые следует усматривать, в частности, в особых способах промывки с химическими добавками и без них.

Тонкую фракцию крупностью менее 2-10 мм возвращают в процесс сжигания. При этом возврат может происходить за счет подмешивания к загружаемому топливу или за счет непосредственной загрузки на слой топлива. Во избежание пылеобразования и улучшения обращения тонкая фракция может быть окомкована или брикетирована.

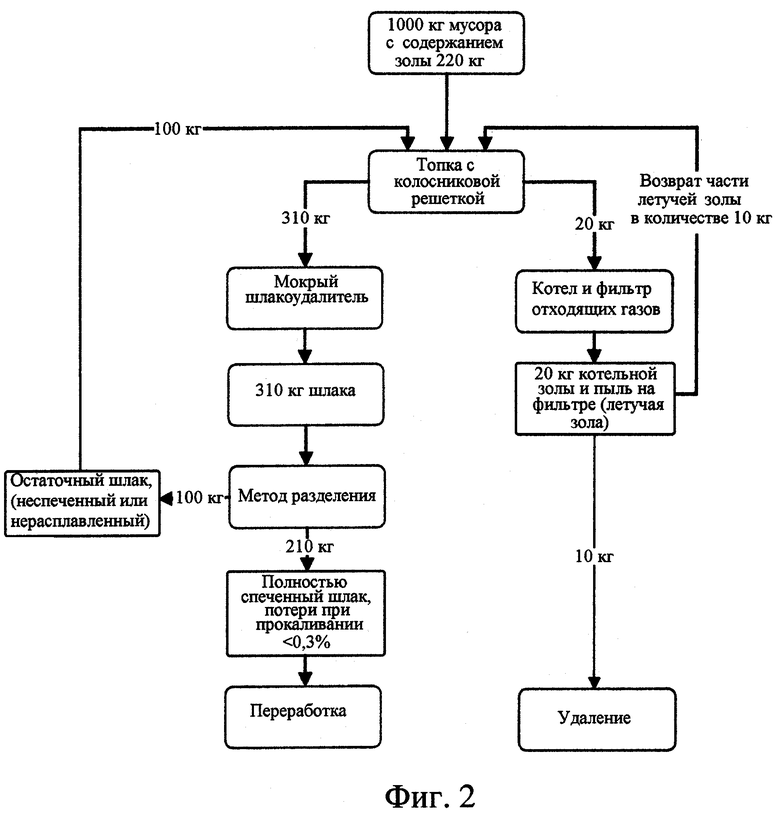

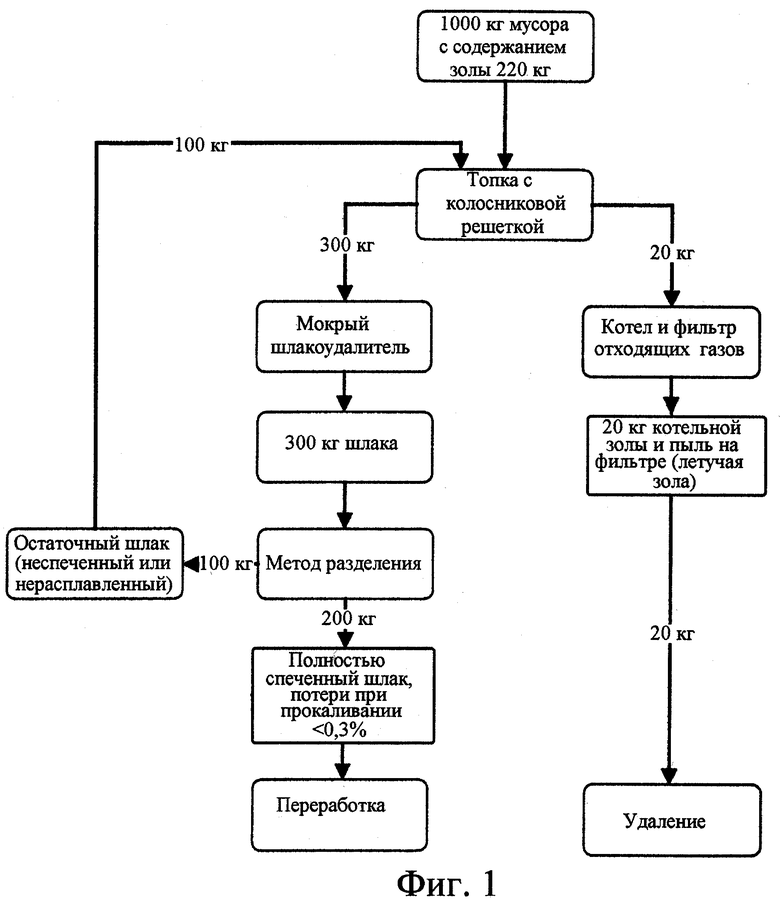

Изобретение более подробно поясняется ниже с помощью двух блок-схем. Примеры выполнения способа, согласно изобретению, представлены на чертежах, при этом на

фиг.1 показана блок-схема базового способа;

фиг.2 - расширенная форма выполнения способа по фиг.1.

В соответствии с обоими вариантами способа по фиг.1 и 2 1000 кг мусора с содержанием золы 220 кг загружают на колосниковую решетку и сжигают при этом таким образом, что уже доля 25-75% образующихся остатков от сжигания превращается в полностью спеченный шлак. Все остатки составляют 300 кг, которые падают в мокрый шлакоудалитель, где их тушат и выгружают. С помощью способа разделения, включающего в себя грохочение и при необходимости процесс промывания, отделяют 200 кг полностью спеченного шлака, который направляют на переработку. 100 кг остатков от сжигания, еще не спеченные, возвращают в процесс сжигания. Летучая зола, покидающая топочное пространство вместе с дымовыми газами, составляет 20 кг, ее получают в фильтре для отходящих газов и посредством очистки котельных труб и направляют на отдельный тракт утилизации.

У варианта на фиг.2 остатки от сжигания в количестве 310 кг попадают в мокрый шлакоудалитель, поскольку при таком управлении способом 10 кг летучей золы возвращают в процесс сжигания. Остальной ход способа соответствует фиг.1.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ОБРАБОТКИ ОСТАТКОВ ОТ СЖИГАНИЯ ИЗ СЖИГАТЕЛЬНОЙ УСТАНОВКИ | 2003 |

|

RU2258867C2 |

| СПОСОБ ОБРАБОТКИ ОСТАТКОВ ОТ СЖИГАНИЯ ИЗ СЖИГАТЕЛЬНОЙ УСТАНОВКИ | 2003 |

|

RU2258180C2 |

| СПОСОБ СЖИГАНИЯ ТОПЛИВА, В ЧАСТНОСТИ ОТХОДОВ | 1994 |

|

RU2101610C1 |

| СПОСОБ РЕГУЛИРОВАНИЯ МОЩНОСТИ ТОПКИ СЖИГАТЕЛЬНЫХ УСТАНОВОК | 1999 |

|

RU2155911C1 |

| УСТАНОВКА ДЛЯ СЖИГАНИЯ И СПОСОБ РЕГУЛИРОВАНИЯ УСТАНОВКИ ДЛЯ СЖИГАНИЯ | 2008 |

|

RU2415339C2 |

| СПОСОБ УМЕНЬШЕНИЯ КОНЦЕНТРАЦИИ ТОКСИЧНЫХ ОРГАНИЧЕСКИХ ВЕЩЕСТВ В ЛЕТУЧИХ ПЫЛЯХ | 2003 |

|

RU2323387C2 |

| СПОСОБ СЖИГАНИЯ ТОПЛИВА | 2005 |

|

RU2272218C1 |

| СПОСОБ БЕЗОТХОДНОЙ ТЕРМИЧЕСКОЙ ПЕРЕРАБОТКИ ТВЕРДЫХ КОММУНАЛЬНЫХ ОТХОДОВ | 2006 |

|

RU2343353C2 |

| СПОСОБ И УСТРОЙСТВО ДЛЯ ОБРАБОТКИ ДОННОЙ ЗОЛЫ И ЛЕТУЧЕЙ ЗОЛЫ СЖИГАТЕЛЬНОЙ УСТАНОВКИ | 2012 |

|

RU2595747C2 |

| СПОСОБ РЕГУЛИРОВАНИЯ ОТДЕЛЬНЫХ ИЛИ ВСЕХ ФАКТОРОВ, ВЛИЯЮЩИХ НА СГОРАНИЕ ТОПЛИВА НА КОЛОСНИКОВОЙ РЕШЕТКЕ | 1994 |

|

RU2099638C1 |

В способе воздействия на свойства остатков от сжигания из сжигательной установки, при котором топливо сжигают на колосниковой решетке, температуру образующихся остатков от сжигания повышают за счет регулирования процесса сжигания таким образом, что в верхнем слое топлива зоны главного горения происходит процесс спекания и/или плавления остатков от сжигания в полностью спеченный шлак, доля которого составляет 25-75% от всех остатков от сжигания. Не расплавленные или не спеченные остатки от сжигания по окончании процесса сжигания отделяют посредством просеивания при крупности частиц 2-10 мм и просев возвращают в процесс сжигания. Решаемая задача: получение полностью спеченного шлака нужного качества без использования подключенных плавильных или остекловывающих агрегатов. 9 з.п. ф-лы, 2 ил.

| Устройство для измерения аэродинамических параметров газового потока | 1978 |

|

SU862019A1 |

| СПОСОБ СЖИГАНИЯ ТОПЛИВА, В ЧАСТНОСТИ ОТХОДОВ | 1994 |

|

RU2101610C1 |

| СПОСОБ РЕГУЛИРОВАНИЯ МОЩНОСТИ ТОПКИ СЖИГАТЕЛЬНЫХ УСТАНОВОК | 1999 |

|

RU2155911C1 |

| DE 4312820 A1, 27.10.1994 | |||

| DE 3937866 A1, 13.09.1990. | |||

Авторы

Даты

2005-08-10—Публикация

2003-03-26—Подача