Изобретение относится к способу обработки остатков от сжигания из сжигательной установки, в частности установки для сжигания отходов, при котором топливо сжигают на колосниковой решетке, образующиеся при этом остатки от сжигания гасят в мокром шлакоудалителе и выгружают из него.

Из DE 701606 С известны транспортировка остатков от сжигания в шлакоудалитель, содержащий загрузочную шахту и шлакоудаляющий контейнер с поднимающимся выталкивающим желобом, и выгрузка из него посредством выталкивателя. При этом в шлакоудаляющий контейнер подают воду для гашения шлака, причем в этот шлакоудаляющий контейнер подают лишь столько воды, сколько уносится вместе со шлаком за счет его увлажнения. При этом устанавливается равновесная концентрация в отношении многочисленных, содержащихся в остатках веществ и соединений, например солей, так что уменьшение их концентрации невозможно. Из-за этого возникают неудовлетворительные свойства шлака в отношении возможности хранения и дальнейшей переработки в строительные материалы. Этот недостаток обусловлен также тем, что не происходит разделения или классификации остатков от сжигания на фракции с лучшими свойствами и фракции с худшими свойствами, вследствие чего совокупность образующихся остатков от сжигания неизбежно обладает неудовлетворительными свойствами.

Из DE 4432927 А1 известна подача происходящих из печи остатков от сжигания непосредственно без предварительного охлаждения в водяную ванну грубой очистки. Сухой и грубо очищенный шлак разделяют, по меньшей мере, на две фракции. Все частицы меньше 2 мм относят к первой фракции, а остальные частицы - ко второй фракции. В дальнейшем ходе процесса вторую фракцию, в свою очередь, разделяют на ступени просеивания, по меньшей мере, на две фракции и все частицы меньше 27-35 мм относят к третьей фракции, причем остальные частицы относят к четвертой фракции. Таким образом, получают фракции остатков от сжигания с удовлетворительными свойствами. Недостатками этого способа являются сильное пылеобразование и проблемы с прекращением подачи воздуха в топочное пространство.

Задачей изобретения является создание способа, с помощью которого можно было бы облегчить отделение и повышение доли перерабатываемого шлака из остатков от сжигания, а именно при небольших аппаратных затратах с устранением недостатков пылеобразования и прекращения подачи воздуха в топочное пространство, а также при небольшом расходе воды.

Исходя из описанного выше способа, эта задача решается в зависимости от состава топлива двумя разными путями.

Первый вариант способа состоит, согласно изобретению, в том, что выходящие из мокрого шлакоудалителя мокрые остатки от сжигания сначала с помощью механического процесса разделения разделяют на две фракции, после чего основную фракцию, содержащую, в основном, крупную фракцию и отсев, промывают отобранной из мокрого шлакоудалителя водой и промывочную воду с захваченными в процессе промывки более мелкими частицами подают в мокрый шлакоудалитель.

Этот вариант способа применяется всегда, когда исходят из того, что перерабатываемая основная фракция имеет небольшую долю вымываемых токсичных веществ, например солей или тяжелых металлов.

У этого вида циркуляции, происходящей из мокрого шлакоудалителя воды, основную фракцию с хорошими качественными свойствами без использования больших количеств свежей воды освобождают от приставших мелких частиц, которые, по опыту, ухудшают качество основной фракции, так что остатки от сжигания имеют вид шлака с хорошими по качеству свойствами для дальнейшей переработки.

Во втором варианте способа, применяемого в том случае, когда в образующихся остатках от сжигания ожидается более высокая доля вымываемых токсичных веществ, например солей или тяжелых металлов, обработку осуществляют так, что выходящие из мокрого шлакоудалителя остатки от сжигания сначала с помощью механического процесса разделения разделяют на две фракции, после чего отделенную основную фракцию, содержащую, в основном, крупную фракцию и отсев, подвергают процессу измельчения, а затем промывают отобранной из мокрого шлакоудалителя водой и промывочную воду с захваченными в процессе промывки более мелкими частицами подают в мокрый шлакоудалитель. Измельчение основной фракции приводит к тому, что в последующем процессе промывки заключенные в остатках от сжигания в более крупных частицах токсичные вещества могут быть вымыты и, тем самым, отделены от перерабатываемой основной фракции, благодаря чему, несмотря на более высокое содержание в этих остатках от сжигания токсичных веществ, большая доля остатков от сжигания может быть получена в виде перерабатываемого шлака без необходимости считаться позже с вымыванием токсичных веществ в большем объеме.

Образующиеся при механическом разделении сверхтонкую и тонкую фракции в другом выполнении изобретения возвращают в процесс сжигания. Эти фракции еще раз подвергают процессу сжигания, в результате чего возникает возможность плавления и спекания этих фракций.

Эти меры устраняют недостатки описанного выше способа, при котором все остатки от сжигания могли направляться на дальнейшую переработку только тогда, когда случайным образом низкими были доли с плохими свойствами. По сравнению со вторым известным способом устранены также недостатки пылеобразования и герметизации топочного пространства. Кроме того, дополнительно за счет возврата сверхтонкой и тонкой фракций с худшими качественными свойствами повышается доля перерабатываемых остатков от сжигания, поскольку возвращенные мелкие частицы после одного или нескольких возвратов получают возможность агломерации в остатки от сжигания с нужными свойствами. Этим преимуществом также не обладает второй известный способ из-за отсутствия в нем процесса возврата.

Если в другом выполнении изобретения предварительно промытую водой из мокрого шлакоудалителя основную фракцию промывают свежей водой, то вода из шлакоудалителя с относительно высоким содержанием токсичных веществ смывается, и достигается дальнейшее повышение качества остатков от сжигания или спеченного шлака. Применение свежей воды для промывания крупной фракции приносит с собой также то преимущество, что за счет этого, по меньшей мере, часть воды от промывания можно направить на очистку отходящих газов без необходимости предварительной очистки этой воды, поскольку доля токсичных веществ относительно мала. Далее может быть предпочтительным подавать, по меньшей мере, часть воды от промывания в мокрый шлакоудалитель. Этим можно поддерживать уровень в мокром шлакоудалителе, поскольку выносимое количество остатков от сжигания всегда захватывает воду, в результате чего вода в мокром шлакоудалителе убывает и должна быть долита. Поскольку вода от промывания имеет лишь небольшое содержание кальция и сульфата, не возникает опасность засорения трубопроводов или форсунок.

В случае, если в первом процессе разделения, согласно первому варианту способа, основная фракция еще содержит большие доли отсева, содержащего обычно большую долю скрапа, в другом выполнении изобретения крупная фракция может быть подвергнута дополнительному механическому процессу разделения.

Ниже без ограничения изобретения лишь в качестве примера для пояснения соответствующих зон показано, что сверхтонкая фракция должна иметь крупность примерно 0-2 мм, тонкая фракция - крупность 2-8 мм, крупная фракция - крупность 8-32 мм, а отсев - крупность свыше 32 мм. Эти ориентировочные значения приведены только для лучшего понимания, причем, само собой, каждая фракция может содержать определенную долю более тонкой фракции, поскольку более тонкая фракция имеет второстепенное значение. Обычно тонкая фракция, выходящая непосредственно из шлакоудалителя и имеющая крупность примерно 2-8 мм, представляет собой ту долю остатков от сжигания, которую преимущественно возвращают в процесс сжигания. Во втором варианте способа, однако, в результате процесса измельчения получают фракцию, которая соответствует этой тонкой фракции по гранулометрическому составу, но в отношении качества для дальнейшей переработки имеет более высокий стандарт, так что эту тонкую фракцию можно назвать качественной тонкой фракцией.

Если, следовательно, исходя, например, из первого варианта способа, при первом грубом отделении соблюдать границу раздела 32 мм, т.е., если, следовательно, отделяют отсев, то рекомендуется предусмотреть второе механическое разделение, осуществляемое тогда, например, при 8 мм, причем все частицы менее 8 мм возвращают в процесс сжигания.

Во избежание повреждения механических разделительных устройств крупными частицами скрапа рекомендуется осуществлять в основной фракции отделение металлов.

Основная фракция, включающая в себя отсев и крупную фракцию, может быть, таким образом, освобождена не только от крупных частиц скрапа, но и от всех других металлических частиц, направляемых на отдельную переработку.

В зависимости от ведения способа и необходимой дальнейшей переработки образующихся остатков от сжигания, а также в зависимости от состава этих остатков от сжигания может быть целесообразным осуществить отделение металлов у отсева и крупной фракции отдельно друг от друга.

Если, например, остатки от сжигания должны использоваться в дорожном строительстве, то рекомендуется после отделения металлов подвергнуть отсев дополнительному процессу измельчения, поскольку частицы, например, более 32 мм для этой цели малопригодны.

Исходя из первого варианта способа, в смысле подготовки как можно более крупной фракции для дальнейшей переработки в другом выполнении изобретения отделенную от основной фракции крупную фракцию смешивают с измельченными остатками от сжигания из измельчения отсева в первую смешанную фракцию. При этом может оказаться целесообразным, что смешанную фракцию подвергают механическому процессу разделения, поскольку в процессе измельчения образуются частицы и такой крупности, которые нежелательны для дальнейшей переработки и, например, должны быть возвращены в процесс сжигания.

Если остатки от сжигания должны быть подготовлены для представляющей особый интерес области применения, состоящей в изготовлении несущих слоев в дорожном строительстве, то материал должен иметь возможность уплотнения, что почти невозможно без тонкой доли, составляющей после описанного выше грубого разделения 2-8 мм. По этой причине рекомендуется подвергнуть часть крупной фракции процессу измельчения для того, чтобы совершенно сознательно получить эту требуемую тонкую долю и чтобы не быть зависимым от случайно образующейся доли с такой крупностью. Предпочтительным образом этому процессу измельчения подвергают около 30% крупной фракции. Образующиеся при измельчении крупной фракции тонкая и сверхтонкая фракции смешиваются с крупной фракцией во вторую смешанную фракцию. Преимущественно доля крупной фракции в этой предусмотренной для дорожного строительства смешанной фракции составляет около 70%.

В этой второй смешанной фракции преобладает доля с крупностью более 8 мм, поскольку эти компоненты, по опыту, имеют необходимое для дальнейшей переработки качество, причем меньшая доля крупностью 2-8 мм необходима для обеспечения упомянутой уплотняемости этих остатков от сжигания для дорожного строительства.

Если в другом выполнении изобретения вторую смешанную фракцию промывают водой из мокрого шлакоудалителя и сверхтонкую фракцию отделяют, то это обеспечивает отделение от перерабатываемых долей тех долей крупностью менее 2 мм, в которых содержание токсичных веществ зачастую особенно велико.

Эта промывочная вода может быть затем предпочтительным образом возвращена в мокрый шлакоудалитель, как это уже пояснялось в другой связи. Смысл и цель такого возврата состоят в том, чтобы израсходовать как можно меньше свежей воды.

Рекомендуется подвергнуть отделенные металлы промывке водой из мокрого шлакоудалителя для того, чтобы смыть возможные приставшие остатки от сжигания.

Предпочтительным образом в качестве механического процесса разделения применяют процесс просеивания.

Для повышения качества полученных остатков от сжигания чрезвычайно важно, если к воде из мокрого шлакоудалителя добавляют осадители для растворенных тяжелых металлов. За счет этого могут отделяться тяжелые металлы.

Изобретение более подробно поясняется ниже с помощью различных блок-схем, представленных на чертежах и изображающих примеры выполнения способа согласно изобретению.

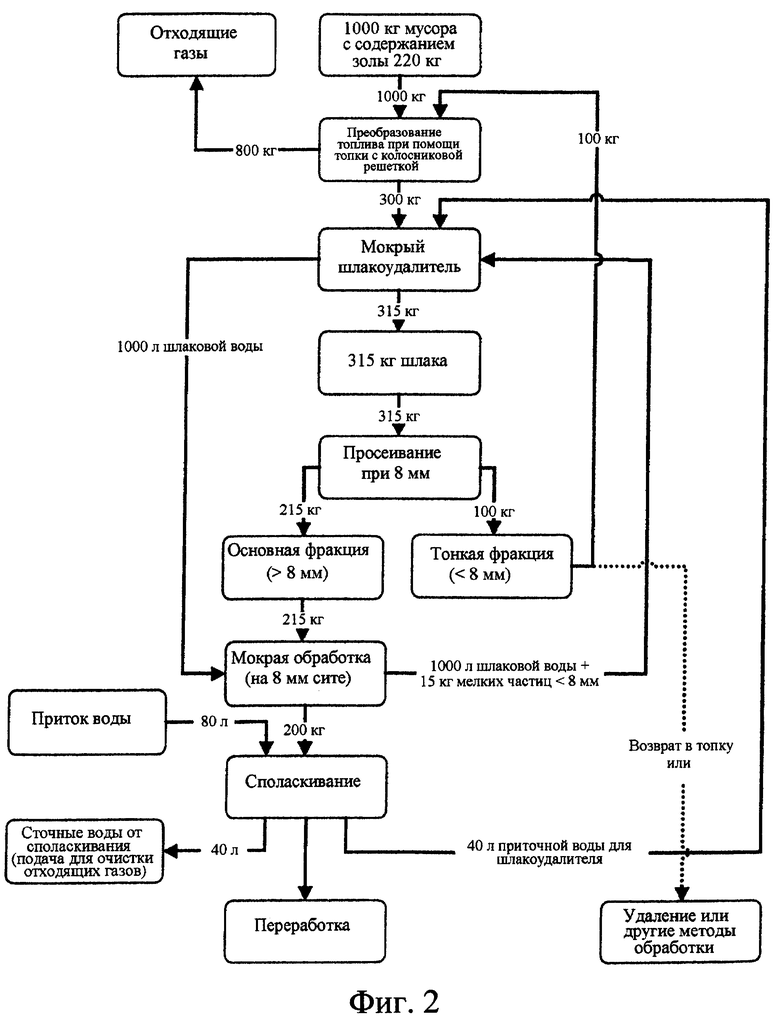

На фиг.1 показана блок-схема базового способа;

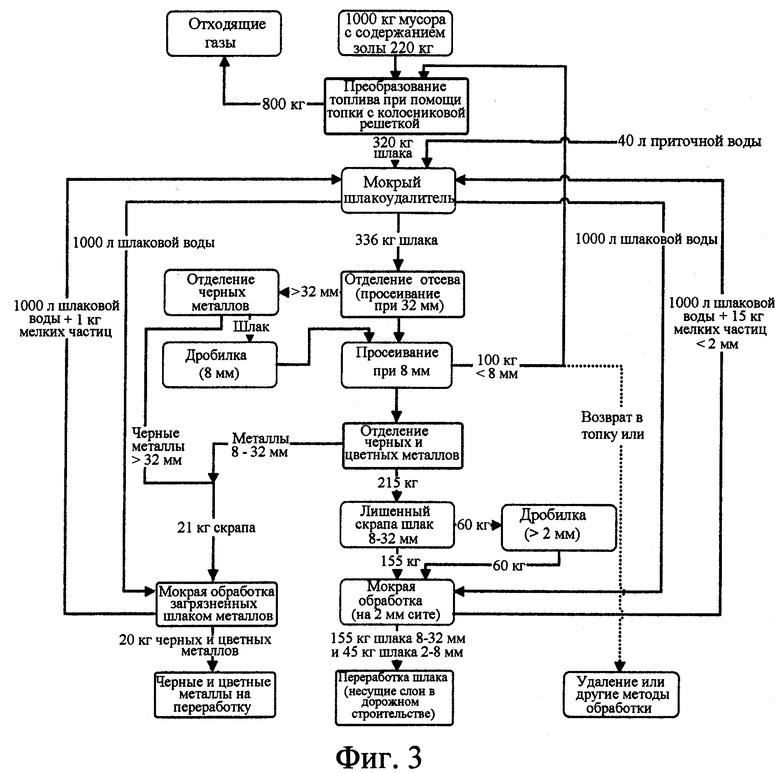

фиг.2 - блок-схема базового способа с дополнительным споласкиванием;

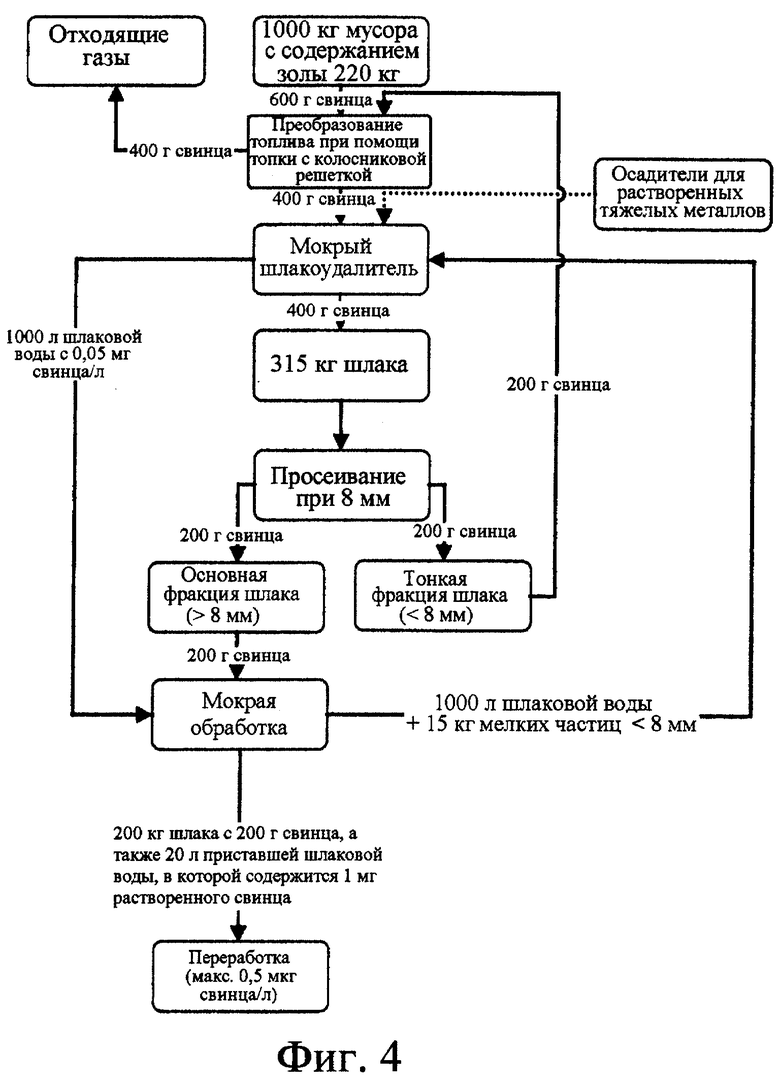

фиг.3 - блок-схема варианта базового способа с дополнительными операциями;

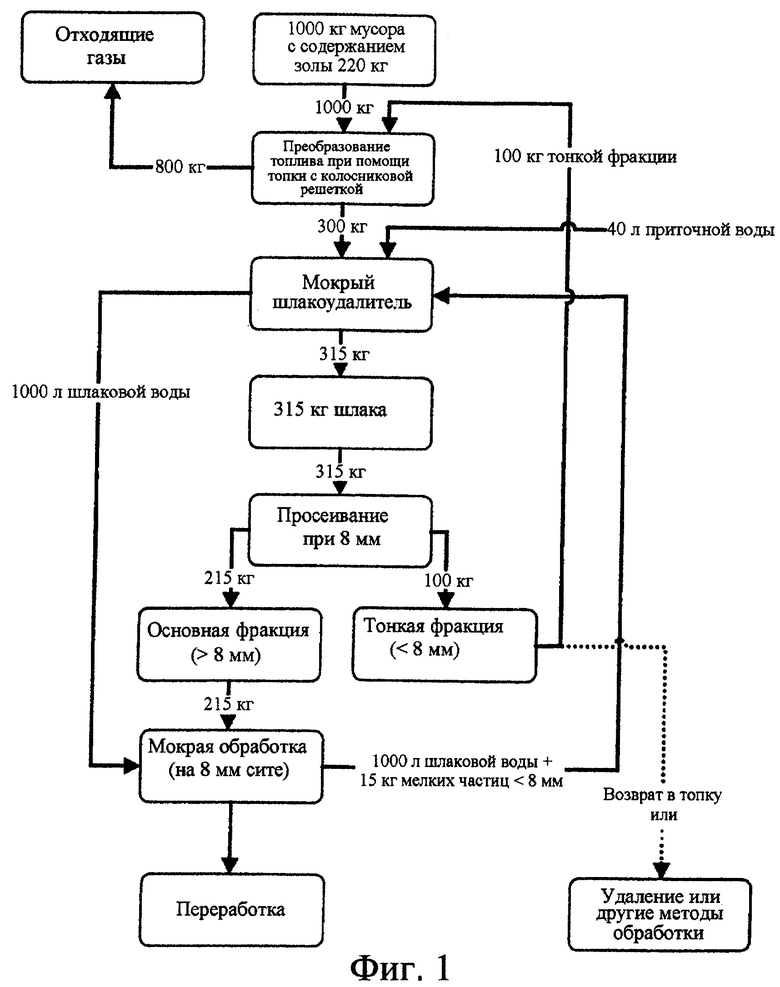

фиг.4 - блок-схема базового способа с добавлением осадителей.

Как видно из фиг.1, 1000 кг мусора с содержанием золы 220 кг загружают на колосниковую решетку и сжигают. Во время этого процесса сжигания образуются 800 кг отходящих газов и 300 кг остатков от сжигания. Последние попадают в мокрый шлакоудалитель, из которого вследствие смачивания выносятся 315 кг остатков от сжигания или шлака. Эти остатки от сжигания подвергают механическому разделению, в данном случае просеиванию при 8 мм. При этом 215 кг остатков от сжигания или шлака отделяют в виде основной фракции крупностью более 8 мм, с одной стороны, и порядка 100 кг тонкой и сверхтонкой фракций крупностью менее 8 мм. Шлак крупностью более 8 мм, включающий в себя крупную фракцию и отсев, подвергают мокрой обработке, а именно из мокрого шлакоудалителя отбирают 1000 л воды, чтобы промыть этот шлак и смыть при этом порядка 15 кг мелких частиц крупностью менее 8 мм. Эту промывку целесообразно осуществлять на сите с просевом 8 мм и менее. Шлаковую воду в сочетании с этими мелкими и сверхмелкими частицами возвращают в мокрый шлакоудалитель. Промытый шлак выгружают и используют для переработки, например, в дорожном строительстве. Отделенную при просеивании тонкую фракцию массой около 100 кг обычным образом снова загружают на колосниковую решетку для достижения дальнейшего спекания. Можно также направлять эту долю на обработку другими способами. 40 л приточной или свежей воды подают, чтобы компенсировать потери воды в мокром шлакоудалителе, возникающие из-за того, что остатки от сжигания при выносе из мокрого шлакоудалителя, само собой, уносят с собой жидкость.

У видоизмененного способа на фиг.2 после мокрой обработки основной фракции крупностью более 8 мм осуществляют промывание свежей водой, которую в количестве 80 л добавляют к основной фракции для освобождения ее от приставших компонентов вследствие мокрой обработки водой из мокрого шлакоудалителя. 40 л этой жидкости отводят для очистки отходящих газов или иного удаления, тогда как другие 40 л подают в мокрый шлакоудалитель для компенсации потерь воды. Очищенный таким образом шлак может быть направлен на дальнейшую переработку.

На фиг.3 изображен вариант способа согласно изобретению. В этом видоизмененном способе 1000 кг мусора с содержанием золы 220 кг загружают на колосниковую решетку. При сжигании образуются 800 кг отходящих газов и 320 кг остатков от сжигания, поступающих в мокрый шлакоудалитель. Из этого мокрого шлакоудалителя выгружают остатки от сжигания порядка 336 кг. Увеличение массы вызвано мелкими частицами, подаваемыми за счет возврата шлаковой воды в мокрый шлакоудалитель. В мокрый шлакоудалитель подают 40 л свежей воды в качестве компенсации вынесенной воды. 336 кг шлака или остатков от сжигания попадают на сито с крупностью разделения 32 мм. Отсев крупностью более 32 мм направляют сначала на отделение металлов. Образующийся при этом шлак попадает в дробилку для получения шлака крупностью порядка 8 мм. Полученный таким образом шлак помещают на сито с крупностью разделения 8 мм. После этого механического разделения выгружают 100 кг шлака или остатков от сжигания крупностью менее 8 мм и снова загружают на колосниковую решетку. Оставшуюся более крупную долю направляют на отделение металлов. Полученные при этом металлические частицы и металлические частицы от отделения металлов описанной выше операции объединяют и направляют на мокрую обработку для смыва приставших шлаковых частиц. При этом получают 20 кг черных и цветных металлов, направляемых на переработку. Отделенный от скрапа шлак или крупная фракция крупностью 8-32 мм имеет массу 215 кг. Из них 60 кг подают в дробилку и измельчают до крупности более 2 мм. После измельчения измельченную массу направляют в основной поток 155 кг и подвергают мокрой обработке на сите с крупностью разделения 2 мм. Промывочную воду в количестве 100 л отбирают из мокрого шлакоудалителя. После этой мокрой обработки получают 155 кг шлака крупностью 8-32 мм и 45 кг более мелких частиц крупностью 2-8 мм. Обе эти фракции направляют на переработку, тогда как мелкие частицы, имеющие диаметр менее 2 мм, возвращают в мокрый шлакоудалитель.

Блок-схема на фиг.4 изображает основной вариант в соответствии с фиг.1 в сочетании с добавкой осадителя для растворенных тяжелых металлов. Этот осадитель вводят в мокрый шлакоудалитель для снижения содержания свинца в воде из шлакоудалителя с обычных 2 мг/л до 0,05 мг/л. За счет этого уменьшается до 1 мг содержание растворенного свинца, которое имеется примерно в 20 л шлаковой воды в 200 кг подвергнутого мокрой обработке шлака. 400 г свинца попадает при сжигании в отходящие газы. Во время механического процесса разделения с крупностью разделения 8 мм 400 г свинца разделяют так, что 200 г свинца остается в 200 кг шлака, который после мокрой обработки направляют на переработку, тогда как 200 г свинца вместе с тонкой фракцией менее 8 мм снова попадает на колосниковую решетку.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ОБРАБОТКИ ОСТАТКОВ ОТ СЖИГАНИЯ ИЗ СЖИГАТЕЛЬНОЙ УСТАНОВКИ | 2003 |

|

RU2258867C2 |

| СПОСОБ ВОЗДЕЙСТВИЯ НА СВОЙСТВА ОСТАТКОВ ОТ СЖИГАНИЯ ИЗ СЖИГАТЕЛЬНОЙ УСТАНОВКИ | 2003 |

|

RU2258179C2 |

| УСТАНОВКА ДЛЯ СЖИГАНИЯ И СПОСОБ РЕГУЛИРОВАНИЯ УСТАНОВКИ ДЛЯ СЖИГАНИЯ | 2008 |

|

RU2415339C2 |

| Установка для сжигания отходов | 1974 |

|

SU579949A3 |

| Способ выделения абразивного материала из шлаков для струйной обработки поверхностей | 1986 |

|

SU1484370A1 |

| Способ сжигания вторичного горючего вещества с основным горючим веществом | 1977 |

|

SU936828A3 |

| СПОСОБ ПЕРЕРАБОТКИ МЕТАЛЛУРГИЧЕСКИХ ШЛАКОВ | 1994 |

|

RU2056948C1 |

| СПОСОБ ОБРАБОТКИ МНОГОКОМПОНЕНТНЫХ, КОМПОЗИЦИОННЫХ И КОМБИНИРОВАННЫХ МАТЕРИАЛОВ И ИСПОЛЬЗОВАНИЯ РАЗДЕЛЕННЫХ ЭТИМ СПОСОБОМ КОМПОНЕНТОВ | 2005 |

|

RU2370329C2 |

| СПОСОБ ДОВОДКИ КОНЦЕНТРАТОВ ДРАГОЦЕННЫХ МЕТАЛЛОВ | 2020 |

|

RU2750896C1 |

| СПОСОБ ОБРАБОТКИ ТВЕРДЫХ ОСТАТКОВ ПОСЛЕ СЖИГАНИЯ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1996 |

|

RU2103605C1 |

В способе обработки остатков от сжигания из сжигательной установки, в частности установки для сжигания отходов, в котором топливо сжигают на колосниковой решетке, образующиеся при этом остатки от сжигания гасят в мокром шлакоудалителе и выгружают из него. Выходящие из мокрого шлакоудалителя мокрые остатки от сжигания сначала с помощью механического процесса разделения разделяют на основную и дополнительную фракции, после чего отделенную основную фракцию, содержащую, в основном, крупную фракцию и отсев, подвергают процессу измельчения, а затем промывают отобранной из мокрого шлакоудалителя водой. Промывочную воду с захваченными в процессе промывки более мелкими частицами подают в мокрый шлакоудалитель. Дополнительную фракцию, содержащую сверхтонкую и тонкую фракции, подвергают дальнейшей обработке или утилизации. Технический результат: упрощение отделения и повышение доли перерабатываемого шлака от остатков сжигания при небольших аппаратных затратах с устранением пылеобразования и при небольшом расходе воды. 7 з.п. ф-лы, 4 ил.

| DE 19508488 A1, 19.09.1996.SU 1486704 A1, 15.06.1989.RU 2103605 C1, 27.01.1998.EP 0862019 A, 02.09.1988.DE 3937866 A1, 13.09.1990.DE 4312820 C1, 27.10.1994. |

Авторы

Даты

2005-08-10—Публикация

2003-03-26—Подача