Изобретение относится к технологии распыления жидкости и к техническим средствам, предназначенным для распыления жидкости, в качестве которых применяются спринклеры. Изобретение, в частности, может быть использовано в составе автоматических систем пожаротушения для тушения пожаров в помещениях с большим количеством возможных очагов возгорания, например в помещениях больниц, библиотек, музеев, административных зданий, складов, гаражей и т.д.

В настоящее время известны различные способы создания распыленного потока жидкости. Так, например, в патенте ФРГ DE 10010881 (МПК А 62 С 37/00, опубликован 13.09.2001) описан способ создания распыленного потока жидкости, включающий подачу жидкости под давлением в осевой канал распылителя жидкости. Поток жидкости разделяют на два потока с помощью перегородки, установленной в осевом канале распылителя. В проточных каналах формируют симметричные относительно плоскости симметрии перегородки потоки жидкости. За счет использования тангенциальной подачи жидкости в проточные каналы происходит закручивание потоков жидкости в проточных каналах в противоположных направлениях. В камере, расположенной на выходе из проточных каналов, смешивают сформированные в проточных каналах потоки с образованием турбулентного потока жидкости. Образовавшийся в камере турбулентный поток жидкости распыляют через выходное отверстие канала спринклера.

С помощью известного способа и устройства можно генерировать потоки распыленной жидкости конической формы с широким диапазоном углов раскрытия и изменять размер капель. Регулирование параметров газокапельных потоков осуществляется при постоянном давлении подаваемой в распылитель жидкости путем изменения сечения выходного отверстия. Дополнительная турбулизация потока жидкости обеспечивается за счет использования профилированного отражателя, расположенного напротив выходного отверстия. Следует отметить, что в известном устройстве отсутствует тепловой замок, обеспечивающий автоматическое включение распылителя при достижении заданной температуры окружающей среды. Подача жидкости в канал распылителя осуществляется при открытии общего распределительного клапана, установленного в магистральном трубопроводе.

В автоматических системах пожаротушения для распыления жидкости используются спринклеры, снабженные автономными клапанами с тепловыми замками.

В патенте США US 4800961 (МПК А 62 С 37/10, опубликован 31.01.1989) раскрыта конструкция спринклера, который содержит корпус с цилиндрическим осевым каналом для подачи жидкости. Выход осевого канала сообщен с четырьмя проточными каналами. Тепловой замок установлен в корпусе спринклера с помощью узла крепления. Рассекатель соединен с клапаном, перекрывающим входное отверстие цилиндрического осевого канала для подачи жидкости. Клапан вместе с рассекателем удерживается в исходном положении тепловым замком в виде горизонтально расположенной колбы. Выходные отверстия проточных каналов расположены равномерно по окружности на торцевой поверхности корпуса спринклера. Оси симметрии проточных каналов расположены под углом к оси симметрии осевого канала для подачи жидкости. В центральной части корпуса спринклера выполнена вихреобразующая камера.

При использовании известного спринклера обеспечивается формирование распыленного потока с крупными каплями жидкости, что позволяет повысить эффективность тушения пожаров и уменьшить расход жидкости. Однако в связи с тем, что распыление жидкости осуществляется в направлении элементов конструкции узла крепления, возникают теневые эффекты в распределении потока распыленной жидкости. Вследствие указанных эффектов увеличивается неравномерность распределения потока капель жидкости.

Из европейского патента ЕР 0701842 (МПК А 62 С 37/08, опубликован 20.03.1996) известен спринклер и способ создания распыленного потока жидкости. Спринклер содержит корпус с цилиндрическим осевым каналом, тепловой замок с клапаном и узел крепления теплового замка, включающий дужки. При достижении заданной температуры окружающей среды и открытии теплового замка спринклера производится подача жидкости под давлением в осевой канал спринклера. Поток жидкости согласно известному изобретению разделяется на два коаксиальных потока с помощью кольцевой разделительной перегородки, установленной в осевом канале спринклера. В проточных винтовых каналах, выполненных на внешней поверхности перегородки, формируют внешний закрученный поток жидкости. Во внутреннем осевом канале перегородки формируется центральный осевой поток жидкости. Сформированные потоки поступают в камеру турбулизации, которая расположена в осевом канале перед выходным отверстием спринклера.

Данный способ и устройство позволяют генерировать мелкодисперсные распыленные потоки жидкости с наиболее оптимальным для пожаротушения размером капель и обеспечивают быстрое и эффективное тушение очага пожара. Однако конструкция известного спринклера не позволяет генерировать пространственно однородные распыленные потоки жидкости.

Взаимодействие потока распыляемой жидкости с элементами крепления теплового замка приводит к возникновению теневых эффектов, обусловливающих увеличение неравномерности в распределении распыленной жидкости. Часть потока жидкости, истекающего из отверстия осевого канала, изменяет свое направление при контакте с дужками узла крепления теплового замка. В зонах, затененных дужками узла крепления, образуются области с малой интенсивностью орошения. В то же время на границе взаимодействия разделенных потоков в свободном пространстве образуются зоны с повышенной интенсивностью орошения. Вследствие этого не может быть обеспечено равномерное тушение очага пожара большой площади.

Наиболее близким аналогом заявленного способа является способ создания распыленного потока жидкости, описанный в патенте США US 6073700 (МПК А 62 С 39/00, опубликован 13.06.2000). После срабатывания термочувствительного элемента теплового замка при заданной температуре окружающей среды открывается клапан подачи жидкости в цилиндрический осевой канал спринклера. При этом рассекатель потока жидкости, установленный на одном штоке с клапаном, перемещается в нижнее рабочее положение. Жидкость под заданным давлением поступает в осевой канал спринклера, в котором происходит его разделение на два отдельных потока с помощью перегородки, установленной в осевом канале спринклера. В дугообразных проточных каналах формируются симметричные относительно плоскости симметрии перегородки потоки жидкости. Сформированные потоки жидкости подаются к выходному отверстию сужающегося осевого канала спринклера и распыляются в окружающем пространстве посредством их взаимодействия с рассекателем (розеткой). В результате образуется мелкодисперсный распыленный поток жидкости.

Необходимо отметить, что существенным элементом конструкции спринклера является узел крепления рассекателя и теплового замка, который включает в свой состав дужки, закрепленные на корпусе спринклера. Поэтому при распылении жидкости в пространственной области, в которой находятся дужки узла крепления, происходит частичное пересечение струй жидкости с элементами конструкции спринклера. В результате образуются зоны с различной интенсивностью распыления и, следовательно, с различной интенсивностью орошения защищаемой поверхности.

Наиболее близким аналогом изобретения является спринклер, описанный в указанном выше патенте США US 6073700. Известный спринклер содержит корпус с цилиндрическим осевым каналом для подачи жидкости, в котором установлена перегородка, разделяющая осевой канал на два симметричных относительно плоскости симметрии перегородки дугообразных проточных канала. Тепловой замок и рассекатель потока жидкости установлены с помощью узла крепления в нижней части корпуса спринклера.

Тепловой замок состоит из двух термочувствительных механизмов. Первый механизм включает соединенный с клапаном элемент, выполненный из сплава с памятью формы. Термочувствительный элемент установлен в нижней части корпуса и соединен с клапаном подачи жидкости. Второй термочувствительный механизм теплового замка расположен напротив выходного отверстия осевого канала и предназначен для удержания рассекателя в верхнем положении. Второй термочувствительный механизм содержит пластины, удерживаемые элементом, выполненным из легкоплавкого сплава.

При возникновении пожара происходит нагрев термочувствительного элемента, выполненного из сплава с памятью формы до температуры восстановления формы. Элемент вытягивается в вертикальном направлении, обеспечивая удержание клапана в закрытом положении. При дальнейшем повышении температуры воздуха вокруг спринклера происходит расплавление элемента, выполненного из легкоплавкого сплава. В результате происходит отделение от спринклера поддерживающих пластин и рассекатель перемещается в нижнее рабочее положение. Одновременно происходит открытие клапана подачи жидкости в цилиндрический осевой канал спринклера.

В целом работа спринклера и формирование распыленного потока жидкости осуществляется согласно описанному выше способу создания распыленного потока жидкости по патенту США US 6073700. Необходимо отметить, что как устройству (спринклеру), так способу присущ недостаток, связанный с неравномерностью распыления жидкости над защищаемой поверхностью из-за столкновения струй жидкости с элементами крепления.

Патентуемое изобретение направлено на решение технической задачи, связанной с исключением влияния элементов конструкции на пространственное распределение капель жидкости в генерируемом потоке распыленной жидкости.

Достигаемый технический результат заключается в генерации мелкодисперсного газокапельного потока с высокой кинетической энергией капель и с равномерным пространственным распределением капель жидкости, что в свою очередь необходимо для эффективного тушения очагов возгорания.

Технический результат обеспечивается при реализации способа создания распыленного потока жидкости и спринклера, включающего подачу жидкости под давлением в осевой канал спринклера при достижении заданной температуры окружающей среды и открытии теплового замка спринклера. В процессе осуществления способа поток жидкости разделяют на два потока с помощью перегородки, установленной в осевом канале спринклера, и формируют симметричные относительно плоскости симметрии перегородки потоки жидкости в проточных каналах. Сформированные потоки жидкости распыляют посредством их взаимодействия с рассекателем, закрепленным на корпусе спринклера с помощью узла крепления рассекателя и теплового замка спринклера. При этом в состав узла крепления входят дужки.

Согласно настоящему изобретению в проточных каналах формируют потоки жидкости, обтекающие дужки узла крепления рассекателя и теплового замка. Дужки устанавливают в плоскости симметрии перегородки осевого канала. При таком расположении дужек на выходе из отверстия осевого канала спринклера формируются потоки воды, обтекающие дужки узла крепления рассекателя и теплового замка.

При указанном условии взаимного расположения дужек узла крепления и выходных отверстий проточных каналов существенно снижаются потери кинетической энергии потока, возникающие при столкновении струй жидкости с преградами, в данном случае с дужками узла крепления.

С целью организации наиболее оптимального режима обтекания дужек потоками жидкости и, соответственно, для увеличения равномерности распределения капель жидкости в распыленном потоке жидкости формирование потоков жидкости осуществляют в проточных каналах, поперечное сечение каждого которых в области выходных отверстий выполнено в форме сегмента окружности.

Сформированные с помощью проточных каналов потоки жидкости имеют центральные зоны, в которых течение жидкости происходит параллельно плоскости симметрии перегородки. Такое течение способствует созданию равномерной жидкостной пелены и эффективному дроблению потока жидкости при взаимодействии с рассекателем.

В целях получения равномерного мелкодисперсного газокапельного потока с высокой кинетический энергией капель формирование потоков жидкости осуществляют в проточных каналах, длину L которых выбирают из условия 4D≤L≤10D, где D - максимальный диаметр окружности, вписанной в выходное сечение проточных каналов.

Величина длины L проточных каналов выбирается из условия обеспечения устойчивого течения жидкости. Увеличение длины L проточных каналов более 10D приводит к возрастанию потерь кинетической энергии потоков жидкости за счет трения о поверхность каналов. При уменьшении длины L проточных каналов менее 4D возможны радиальные отклонения течения потока жидкости от направления, при котором обеспечивается наиболее равномерное пространственное распределение распыляемой жидкости,

Для увеличения скорости капель и повышения равномерности их пространственного распределения в распыленном потоке формирование потоков жидкости осуществляют в проточных каналах, сужающихся в направлении течения жидкости.

Для предотвращения засорения проточных каналов твердыми загрязнениями перед подачей жидкости в проточные каналы производят фильтрацию потока жидкости, протекающего через осевой канал спринклера.

Распыление сформированных потоков жидкости преимущественно осуществляют с помощью рассекателя, выполненного с плоским сплошным центральным участком, который устанавливают в пределах геометрических границ проекции цилиндрического осевого канала. Кроме того, края рассекателя могут быть выполнены перфорированными и могут иметь форму конической поверхности, расширяющейся по направлению течения жидкости. Использование для распыления жидкости рассекателя в указанной выше форме выполнения дает возможность увеличить площадь орошения при заданной равномерности, дисперсности и интенсивности газокапельного потока.

Указанный выше технический результат достигается также при использовании спринклера, содержащего корпус с цилиндрическим осевым каналом для подачи жидкости, в котором установлена перегородка, разделяющая осевой канал на два симметричных относительно плоскости симметрии перегородки проточных канала, тепловой замок с клапаном, рассекатель потока жидкости и узел крепления теплового замка и рассекателя, включающий дужки. Согласно настоящему изобретению дужки узла крепления теплового замка и рассекателя расположены в плоскости симметрии перегородки осевого канала. При этом поперечное сечение каждого из двух проточных каналов в области их выходных отверстий выполнено в форме сегмента окружности.

Длину L проточных каналов целесообразно выбирать из условия 4D≤L≤10D, где D - максимальный диаметр окружности, вписанной в выходное сечение проточных каналов. Выполнение данного условия обеспечивает устойчивое движение жидкости по проточным каналам при минимальных потерях кинетической энергии на трение.

С целью увеличения скорости движения жидкости проточные каналы могут быть выполнены сужающимися в направлении течения жидкости. Для создания сужающейся формы проточных каналов целесообразно использовать перегородку, расширяющуюся в направлении течения жидкости.

Оптимальная скорость течения жидкости в проточных каналах, достаточная для наиболее эффективного распыления потока жидкости, достигается при выполнении перегородки, расширяющейся в направлении течения жидкости с уклоном 3-25%. В этом случае создается мелкодисперсный газокапельный поток с высокой кинетической энергией капель. При выполнении перегородки с уклоном менее 3% не наблюдается существенного увеличения скорости жидкости на выходе из проточных каналов. В случае выполнения перегородки с уклоном более 25% возрастают потери кинетической энергии потока жидкости в проточных каналах.

Перегородка может быть установлена в центрирующей втулке, закрепленной в цилиндрическом осевом канале. В этом случае достигается точность установки разделяющей перегородки и вследствие этого наиболее равномерное распределение потока жидкости в проточных каналах относительно плоскости симметрии перегородки.

В предпочтительном варианте выполнения спринклера ширина дужек в области их крепления к корпусу не превышает ширину перегородки в области выходных отверстий проточных каналов. Данное конструктивное выполнение позволяет в большей степени снизить потери кинетической энергии потока жидкости и повысить равномерность распределения капель жидкости в распыляемом потоке. В этом случае исключается возможность изменения направления течения струй жидкости при обтекании поверхности дужек узла крепления теплового замка и рассекателя.

В цилиндрическом осевом канале спринклера перед входом в проточные каналы может быть установлен фильтр с максимальным диаметром отверстий не более 0,8 D.

Применение фильтра в конструкции спринклера позволяет предотвратить засорение проточных каналов и за счет этого повысить надежность работы спринклера.

Для увеличения площади орошения рассекатель потока жидкости может быть выполнен с плоским сплошным центральным участком, расположенным в пределах геометрических границ проекции цилиндрического осевого канала. В этом варианте выполнения спринклера целесообразно, чтобы диаметр центрального участка рассекателя превышал диаметр осевого канала не более чем в два раза. Данное ограничение связано с возможным снижением интенсивности орошения в центральной зоне орошаемого пространства непосредственно под спринклером при существенном увеличении диаметра центрального участка рассекателя.

В предпочтительном варианте выполнение спринклера края рассекателя потока жидкости выполняются перфорированными и имеют форму конической поверхности, расширяющейся по направлению течения жидкости. Угол наклона образующей конической поверхности к плоскости, перпендикулярной оси симметрии осевого канала, выбирается в диапазоне от 10° до 30°. Данный вариант выполнения конструкции спринклера позволяет повысить равномерность распределения мелкодисперсного газокапельного потока на больших площадях орошения.

Увеличение угла наклона более 30° приводит к отрыву струи жидкости от конической поверхности рассекателя и повышению интенсивности орошения в центральной зоне орошаемого пространства по сравнению с периферийными зонами. Выполнение угла наклона конической поверхности меньше 10° приводит к уменьшению осевой составляющей скорости течения жидкости до нулевого значения и падению интенсивности орошения в центральной зоне.

Далее изобретение поясняется конкретным примером реализации изобретения, включающим пример выполнения конструкции спринклера, работа которого осуществляется согласно патентуемому способу создания распыленного потока жидкости. Пример реализации изобретения поясняется прилагаемыми чертежами, на которых изображено следующее:

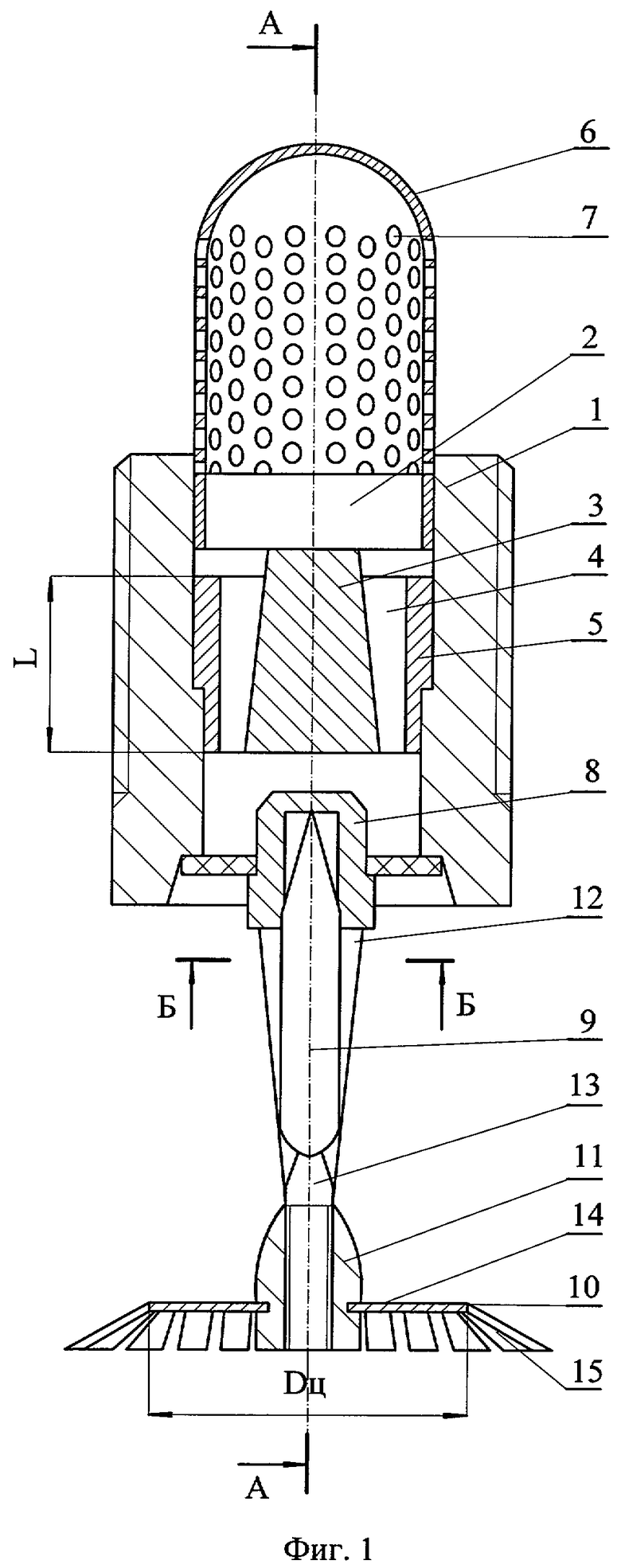

на фиг.1 - продольный разрез спринклера по плоскости симметрии перегородки;

на фиг.2 - продольный разрез спринклера, изображенного на фиг.1, по плоскости А-А;

на фиг.3 - поперечный разрез спринклера, изображенного на фиг.1, по плоскости Б-Б (спринклер показан в увеличенном масштабе после открытия теплового замка и клапана).

Спринклер содержит корпус 1 с резьбой, выполненной на наружной поверхности, для подключения спринклера к распределительному трубопроводу подачи жидкости (на чертеже не показан). В корпусе 1 выполнен цилиндрический осевой канал 2 для подачи жидкости, в котором установлена перегородка 3.

Перегородка 3 разделяет осевой канал 2 на два симметричных относительно плоскости симметрии перегородки проточных канала 4 и закреплена в центрирующей втулке 5, установленной внутри осевого канала 2. В рассматриваемом варианте выполнения изобретения перегородка 3 выполнена расширяющейся в направлении течения жидкости с уклоном 10%, выбранным согласно диапазону оптимальных значений уклона: от 3% до 25%. Проточные каналы 4, образованные поверхностями перегородки 3 и центрирующей втулки 5, выполнены сужающимися в направлении течения жидкости соответственно форме перегородки 3.

Поперечное сечение каждого из двух проточных каналов 4 в области их выходных отверстий имеет форму сегмента окружности. На фиг.3 изображена окружность, вписанная в выходное сечение проточных каналов 4, с максимальным диаметром D.

В рассматриваемом варианте выполнения изобретения длина L проточных каналов 4 составляет 6D, что соответствует условию выбора оптимальной длины проточных каналов 4:4D≤L≤10D.

В осевом канале 2 корпуса перед входом в проточные каналы 4 установлен фильтр 6 в виде цилиндрической перфорированной вставки, диаметр отверстий 7 которой равен 0,6D, что соответствует условию выбора максимального размера отверстий фильтра, согласно формуле изобретения: не более 0,8D.

Клапан 8 с заглушкой, выполненный из полимерного материала, перекрывает выходное отверстие осевого канала 2. Крепление клапана 8 в исходном положении осуществляется с помощью теплового замка, термочувствительный элемент которого выполнен в виде стеклянной колбы 9. Колба 9 заполнена жидкостью, обладающей коэффициентом объемного расширения, достаточным для разрушения колбы за счет расширения жидкости при достижении заданного уровня температуры окружающей среды.

Тепловой замок с колбой 9 и рассекатель 10 потока жидкости крепятся к корпусу 1 спринклера с помощью узла крепления теплового замка и рассекателя. Узел крепления включает в свой состав держатель 11, обеспечивающий крепление рассекателя 10 и фиксацию колбы 9 в исходном положении, дужки 12, соединяющие держатель 11 с корпусом 1, и регулировочный винт 13, предназначенный для фиксации колбы 9 в исходном вертикальном положении. Регулировочный винт 13 установлен в осевом отверстии держателя 11.

Дужки 12 узла крепления теплового замка и рассекателя потока жидкости расположены в плоскости симметрии перегородки 3 осевого канала 2 (см. фиг.1 и 3). Ширина LД дужек 12 в области их крепления к корпусу 1 не превышает ширину перегородки LП в плоскости выходных сечений проточных каналов 4 (см. фиг.3).

Рассекатель 10 потока жидкости выполнен с плоским сплошным центральным участком 14. Центральный участок 14 расположен в пределах геометрических границ проекции осевого канала 2. В рассматриваемом примере выполнения спринклера диаметр центрального участка 14 DЦ=1,5DК, где DК - диаметр осевого канала 2 спринклера. Диаметр DЦ превышает диаметр DK не более чем в два раза, согласно условию выбора оптимальных значений DЦ и DК.

Края 15 рассекателя 10 потока жидкости, лежащие за пределами геометрических границ проекции осевого канала 2, выполнены перфорированными и имеют форму конической поверхности, расширяющейся по направлению течения жидкости. Угол α наклона образующей конической поверхности к плоскости, перпендикулярной оси симметрии осевого канала, составляет 20°, т.е. находится в диапазоне оптимальных значений α от 10° до 30° согласно формуле изобретения (см. фиг.2).

Работа спринклера и реализация патентуемого способа создания распыленного потока жидкости с помощью спринклера осуществляется следующим образом.

Спринклер подсоединяется с помощью резьбового соединения к распределительному трубопроводу (на чертеже не показан). После чего производится заполнение трубопровода и осевого канала 2 спринклера рабочей жидкостью при давлении в диапазоне от 0,4 до 1 МПа. В рассматриваемом примере величина давления составляет 0,6 МПа.

При достижении заранее выбранной температуры окружающей среды, равной для рассматриваемого примера реализации 68°С, колба 9 разрушается под давлением расширяющейся жидкости. При разрушении колбы 9 клапан 8 с заглушкой удаляется из выходного отверстия осевого канала 2 под действием давления рабочей жидкости, заполняющей осевой канал 2.

После открытия клапана, закрывающего осевой канал 2 спринклера, жидкость под давлением 0,6 МПа проходит через фильтр 6, задерживающий твердые частицы, препятствующие нормальной работе спринклера, и поступает в цилиндрический осевой канал 2 спринклера. В осевом канале 2 поток жидкости разделяется на два потока с помощью перегородки 3. Точность установки перегородки 3 в осевом канале 2 обеспечивается с помощью центрирующей втулки 5.

Далее жидкость поступает в проточные каналы 4, образованные боковыми поверхностями перегородки 3 и внутренней поверхностью центрирующей втулки 5. В сужающихся проточных каналах 4 формируются два потока жидкости, характеризующиеся наличием центральных зон с наибольшей плотностью. В центральных зонах потоков жидкость движется параллельно плоскости симметрии перегородки 3, в которой расположены дужки 12 узла крепления теплового замка. Таким образом, в процессе движения разделенных потоков жидкости по сужающимся проточным каналам 4 происходит формирование направленных и обладающих заданной скоростью потоков жидкости.

Сформированные в проточных каналах 4 симметричные относительно плоскости симметрии перегородки 4 потоки жидкости далее поступают к выходным отверстиям проточных каналов 4 и к выходному отверстию осевого канала 2, через которое осуществляется распыление сформированных потоков жидкости. Распыление жидкости производится в пространственной области, ограниченной дужками 12 узла крепления рассекателя 10 и теплового замка.

При распылении сформированных потоков жидкости с помощью рассекателя 10, выполненного с плоским сплошным центральным участком 14, образуется распыленный поток жидкости, истекающий в радиально-осевом направлении. При дроблении такого потока на перфорированной части краев 15 рассекателя 10 создается равномерный мелкодисперсный газокапельный поток.

Потоки жидкости достигают поверхности центрального участка 14 рассекателя 10, обтекая дужки 12 узла крепления теплового замка и рассекателя. На поверхности центрального участка 14 рассекателя 10 происходит объединение струй жидкости, предварительно разделенных в проточных каналах 4, и формирование распыленного потока в виде пелены с радиально-осевым направлением течения к краям 15 рассекателя 10. При стекании такого потока на перфорированную коническую поверхность краев 15 рассекателя 10 происходит уменьшение толщины пелены и дробление жидкости на мелкие капли в процессе ее срыва с кромок конической поверхности и в процессе течения жидкости через прорези (перфорации), выполненные на краях 15 рассекателя 10. В результате данных процессов происходит формирование распыленного потока жидкости с радиально-осевым направлением течения, которое характеризуется наличием осевой составляющей скорости течения.

Проведенные эксперименты показали, что при использовании способа создания распыленного потока жидкости и спринклера, реализующего способ создания распыленного потока жидкости, обеспечивается увеличение площади орошения мелкодисперсным газокапельным потоком с равномерным пространственным распределением капель и кинетической энергией капель, достаточной для эффективного тушения очага пожара.

В процессе распыления жидкости происходило дробление воды на мелкие капли размером не более 140 мкм и формирование равномерного газокапельного потока на площади 14 м2 с интенсивностью орошения 0,045 кг/м2 при среднеквадратическом отклонении интенсивности на этой площади не более 20%.

Следует отметить, что при использовании спринклера, описанного в европейском патенте ЕР 0701182, при том же давлении обеспечивается генерация потока жидкости с размером капель 210 мкм на площади 10 м2 при интенсивности орошения 0,05 кг/м2 с и среднеквадратическом отклонении интенсивности на этой площади более 36%.

При применении широко известного спринклера типа АМ25 фирмы Grinell при том же давлении генерируется газокапельный поток на площади 6 м2 со средним диаметром капель 380 мкм интенсивностью орошения 0,075 кг/м2 и среднеквадратическим отклонением интенсивности на этой площади 42%.

Таким образом, по сравнению с известными аналогами при использовании патентуемых способа и спринклера происходит генерация мелкодисперсного газокапельного потока с высокой кинетической энергией капель и равномерным пространственным распределением капель жидкости по орошаемой поверхности.

Учитывая перечисленные преимущества, изобретение может использоваться в автоматических системах пожаротушения, установленных в помещениях с ценным оборудованием и интерьером, в частности в помещениях больниц, библиотек, музеев, административных зданий, складов, гаражей и т.д.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПРИНКЛЕР (ВАРИАНТЫ) | 2000 |

|

RU2159649C1 |

| РАСПЫЛИТЕЛЬ ЖИДКОСТИ | 2004 |

|

RU2258567C1 |

| РАСПЫЛИТЕЛЬ ЖИДКОСТИ | 2006 |

|

RU2329873C2 |

| РАСПЫЛИТЕЛЬ ЖИДКОСТИ | 2004 |

|

RU2273527C1 |

| РАСПЫЛИТЕЛЬ ЖИДКОСТИ | 2005 |

|

RU2284868C1 |

| РАСПЫЛИТЕЛЬ ЖИДКОСТИ | 2004 |

|

RU2278742C1 |

| РАСПЫЛИТЕЛЬ ЖИДКОСТИ | 2004 |

|

RU2258568C1 |

| УСТРОЙСТВО ПОЖАРОТУШЕНИЯ | 2006 |

|

RU2316369C1 |

| УСТРОЙСТВО ДЛЯ ГЕНЕРАЦИИ ПОТОКА ОГНЕТУШАЩЕГО ВЕЩЕСТВА | 2004 |

|

RU2277957C1 |

| УСТРОЙСТВО ДЛЯ ГЕНЕРАЦИИ ПОТОКА ОГНЕТУШАЩЕГО ВЕЩЕСТВА | 2005 |

|

RU2283676C1 |

Изобретение относится к технологии распыления жидкости и к техническим средствам, предназначенным для распыления жидкости, в качестве которых применяются спринклеры. Способ создания распыленного потока жидкости включает подачу жидкости под давлением в осевой канал спринклера при достижении заданной температуры окружающей среды и открытии теплового замка спринклера. В процессе осуществления способа поток жидкости разделяют на два потока с помощью перегородки, установленной в осевом канале спринклера, и формируют симметричные относительно плоскости симметрии перегородки потоки жидкости в проточных каналах. Сформированные потоки жидкости распыляют посредством их взаимодействия с рассекателем, закрепленным на корпусе спринклера с помощью узла крепления рассекателя и теплового замка спринклера. При этом в состав узла крепления входят дужки. Согласно изобретению в проточных каналах формируют потоки жидкости, обтекающие дужки узла крепления рассекателя и теплового замка. Для этого дужки устанавливают в плоскости симметрии перегородки осевого канала. Спринклер содержит корпус с цилиндрическим осевым каналом для подачи жидкости. В осевом канале установлена перегородка, разделяющая его на два симметричных относительно плоскости симметрии перегородки проточных канала. Тепловой замок с клапаном и рассекатель потока жидкости установлены в узле крепления теплового замка и рассекателя, включающем дужки. Дужки устанавливаются в плоскости симметрии перегородки осевого канала. При этом поперечное сечение каждого из двух проточных каналов в области их выходных отверстий выполняется в форме сегмента окружности. Перегородка может быть выполнена расширяющейся в направлении течения жидкости с уклоном 3-25%. Перегородка может быть установлена в центрирующей втулке, закрепленной в цилиндрическом осевом канале. Ширина дужек в области их крепления к корпусу предпочтительно не превышает ширину перегородки. Рассекатель потока жидкости может быть выполнен с плоским сплошным центральным участком, расположенным в пределах геометрических границ проекции осевого канала. Изобретение обеспечивает генерацию мелкодисперсного газокапельного потока с высокой кинетической энергией капель и с равномерным пространственным распределением капель жидкости. 2 н. и 15 з.п. ф-лы, 3 ил.

| US 6073700 A, 13.06.2000.US 5494113 A, 27.02.1996.US 4553602 A, 19.11.1985.SU 1839096 A1, 30.12.1993.SU 1764662 A1, 30.09.1992. |

Авторы

Даты

2005-08-20—Публикация

2004-05-11—Подача