Изобретение относится к устройствам, предназначенным для распыления жидких сред, а именно к распылителям эжекционного типа с мелкодисперсным распылом капель жидкости, и может быть использовано в системах пожаротушения, в различных технологических процессах, в сантехническом оборудовании, устройствах сжигания жидкого топлива, устройствах увлажнения и кондиционирования воздуха и т.д.

Известны различные конструкции эжекционных распылителей жидкости. Основным преимуществом таких распылителей является отсутствие системы принудительной подачи жидкости под высоким давлением. Рабочая жидкость в эжекционные распылители подается из резервуаров либо из магистральных трубопроводов под минимальным давлением, достаточным для заполнения подводящего патрубка подачи жидкости.

Так, например, из авторского свидетельства СССР SU 1228918 (МПК-4: В05В 7/06, опубл. 07.05.1986) известен распылитель жидкости, содержащий корпус и расположенный соосно ему патрубок подачи жидкости. Между внутренней поверхностью корпуса и внешней поверхностью патрубка подачи жидкости образован кольцевой канал, сообщенный с патрубком подвода газа. На выходных частях корпуса и патрубка подачи жидкости установлены сопла с сужающимися коническими каналами. Выходные сечения сопел расположены в одной плоскости. В патрубке подачи жидкости выполнено отверстие, сообщающее кольцевую полость с патрубком.

В процессе работы распылителя жидкость и газ подаются под избыточным давлением. Основная часть потока газа проходит по кольцевому каналу, а остальная часть потока поступает в полость патрубка подачи жидкости через отверстие, выполненное во входном участке патрубка подачи жидкости. Газ предварительно смешивается с жидкостью в полости патрубка, а затем на срезе сопел происходит смешивание основного газового потока с газожидкостным потоком, образованным в патрубке. В результате этого обеспечивается окончательное диспергирование жидкости на срезе сопел.

В процессе работы данного устройства на выходе из сопла генерируется мелкодисперсный факел распыленного потока жидкости. Однако при увеличении расхода одного из смешиваемых компонентов наблюдается нарушение структуры генерируемого потока и равномерности распыла жидкости. Вместе с тем известный распылитель не позволяет регулировать угол конусности факела распыла жидкости.

Из описания к авторскому свидетельству СССР SU 1470345 (МПК-4: В05В 7/00, опубл. 07.04.1989) известен распылитель эжекционного типа, предназначенный для получения аэрозоля. Распылитель содержит корпус, выходное конфузорное сопло, патрубок подачи жидкости, расположенный соосно корпусу. В устройстве также имеется кольцевой канал для подачи газа. На торцевой выходной части патрубка подачи жидкости установлена коническая втулка. На внешней и внутренней поверхностях втулки выполнены продольные канавки, глубина которых увеличивается по направлению к торцу.

Поток жидкости подается насосом в патрубок и при движении по канавкам, выполненным на внутренней поверхности втулки, теряет стабильность и происходит вихреобразование. Газовый поток проходит по кольцевому каналу к выходному соплу. При протекании потоков жидкости и газа вдоль канавок, выполненных на внутренней и внешней поверхностях втулки, происходит деформирование структуры потоков с нарушением их однородности. Вследствие чего увеличивается площадь соприкосновения смешиваемых сред и повышается поверхностная энергия потоков, что обуславливает повышение дисперсности распыла.

Следует отметить, что при засорении канавок втулки примесями, содержащимися в потоках газа и жидкости, происходит нарушение симметричности угла раскрытия распыленного потока жидкости, а также снижение дисперсности и однородности распыленного потока.

В другом известном распылителе, описанном в авторском свидетельстве СССР SU 677636 (МПК-2: В05В 7/00, опубл. 30.07.1979), в полости корпуса коаксиально установлен патрубок подачи жидкости с образованием между корпусом и патрубком кольцевого канала для подачи потока газа. Выходные торцы патрубка подачи жидкости и корпуса выполнены со скосом. При этом выходной торец патрубка подачи жидкости и обращенный к нему внутренний участок корпуса образуют сходящийся в направлении продольной оси распылителя кольцевой конусообразный канал. Выходной участок кольцевого канала для подачи газа выполнен с меньшей площадью поперечного сечения по сравнению с площадью поперечного сечения его входного участка.

Входной кольцевой участок профилированного канала сопла, образованный коническими поверхностями канала и торцевой части патрубка подвода жидкости, выполняется сужающимся в направлении течения потока, причем активный поток газа направлен навстречу эжектируемому потоку жидкости. Вследствие этого происходит турбулизация генерируемого мелкодисперсного газокапельного потока уже на входе в цилиндрический участок выходного сопла устройства.

В результате данного явления окончательно сформированный на срезе сопла газокапельный поток имеет неоднородную структуру и неравномерное распределение капель в потоке как по среднему размеру, так и по объемной концентрации. Данное обстоятельство связано с тем, что выходное сечение отверстия патрубка подачи жидкости расположено перед входом в цилиндрический участок профилированного канала выходного сопла, т.е. в сечении, в котором скорость газа еще недостаточно велика для эффективной эжекции и распыления жидкости, а вектор скорости потока газа направлен практически под прямым углом к направлению течения жидкости.

В процессе работы известного эжекционного распылителя жидкость подводится по патрубку, а газ подается через протяженный подводящий канал в форме нетурбулизированного либо слаботурбулентного потока, который, проходя по кольцевому конусообразному каналу, окружающему поток жидкости, распыляет выходящую из патрубка жидкость.

Необходимо отметить, что рассматриваемый распылитель не обеспечивает требуемую степень равномерности распределения капель жидкости в распыленном потоке, а также необходимую однородность структуры распыленного потока и монодисперсность мелкодисперсной фракции распыленного потока. Кроме того, известное устройство не позволяет регулировать параметры генерируемого потока, такие как расход, угол раскрытия факела и дисперсность, при изменении внешних условий.

В свидетельстве на полезную модель RU 40217 (МПК-7: В05В 7/04, опубл. 10.09.2004) раскрыт высокодисперсный распылитель жидкости, в котором канал подачи газа выполнен в виде трубопровода с последовательно сужающимися и расширяющимися стенками в соответствии с формой классического сопла Лаваля. Патрубок подачи жидкости установлен коаксиально в трубопроводе подачи газа. Выходная часть патрубка подачи эжектируемой жидкости выполнена в форме конического конфузора и расположена в сечении наибольшего сужения (критического сечения) сопла Лаваля.

При работе данного распылителя эжектируемая жидкость подается непосредственно в область профилированного канала сопла, в которой достигается скорость звука, в одном направлении с потоком газа. Однако в критическом сечении сопла Лаваля происходит интенсивная турбулизация газокапельного потока. Процесс турбулизации генерируемого потока затем усиливается в процессе его расширения в диффузорной части сопла Лаваля. Таким образом, на срезе сопла образуется мелкодисперсный газокапельный поток с неоднородным пространственным распределением капель жидкости и существенным разбросом по размеру капель (от 50 до 500 мкм).

Из патента Японии JP 2005103366 (МПК-7: В05В 7/06, опубл. 21.04.2005) известен распылитель, содержащий корпус с осевым патрубком подачи жидкости с образованием между корпусом и патрубком кольцевого канала для подачи воздуха под высоким давлением. Выходная часть корпуса распылителя, в котором образован канал подачи воздуха под давлением, выполнена в виде конического конфузора с цилиндрическим отверстием. Патрубок подачи жидкости снабжен ультразвуковым преобразователем. Выходная часть патрубка подачи жидкости образована коническим сужающимся участком и сопряженным с ним цилиндрическим участком. Выходные отверстия каналов подачи воздуха и эжектируемой жидкости распложены в одной плоскости.

В жидкости, заполняющей подводящий патрубок, с помощью ультразвукового преобразователя создаются области разрежения, вследствие чего в жидкости осуществляется кавитационный процесс с образованием в потоке газовых включений. Образующаяся газожидкостная смесь эжектируется из выходного отверстия патрубка высокоскоростным потоком воздуха, прокачиваемым через кольцевой канал в корпусе распылителя с помощью компрессора. При истечении потока в атмосферу происходит расширение образовавшихся пузырьков и их схлопывание с образованием мелкодисперсного распыленного потока жидкости.

Высокоскоростной поток газа смешивается с каплями распыленной жидкости, в результате чего осуществляется эффективное мелкодисперсное распыление жидкости. Однако при смешивании газокапельного потока с воздушным потоком на срезе сопла образуется поток с неоднородной структурой из-за существенного различия в скоростях капель жидкости и потока воздуха. Вместе с тем наблюдается неравномерное распределение по размеру капель в связи с неоднородным распределением газовых включений в газожидкостной смеси, образующейся в патрубке подвода жидкости.

Наиболее близким аналогом патентуемого изобретения является распылитель жидкости, конструкция которого описана в патенте Японии JP 2000254554 (МПК-6: В05В 1/10, опубл. 19.09.2000). Распылитель содержит корпус с выходным соплом, патрубок подачи жидкости, соосно расположенный в полости корпуса с образованием между внутренней поверхностью корпуса и патрубком кольцевого канала, сообщенного с отверстием подвода газа. Кольцевой канал сообщен с выходным соплом через направляющие каналы, которые образованы на поверхности кольцевой вставки, установленной между патрубком подачи жидкости и внутренней поверхностью корпуса. Указанная вставка используется в конструкции распылителя в качестве завихрителя потока газа. Направляющие каналы имеют тангенциальную форму и расположены симметрично относительно оси симметрии завихрителя. Выходное сопло распылителя выполнено в форме конического конфузора и сужается в направлении течения потока, при этом торцевая часть патрубка подачи жидкости со стороны входа в выходное сопло и обращенная к ней часть выходного сопла выполнены в форме конических поверхностей.

В процессе работы распылителя газ с помощью компрессора нагнетается в кольцевую полость и, проходя через направляющие каналы завихрителя, приобретает вращательное движение. Рабочая жидкость под небольшим избыточным давлением поступает в патрубок подачи эжектируемой жидкости. В кольцевом канале сужающегося выходного сопла высокоскоростной вращающийся поток газа создает зону разрежения, в которую эжектируется из патрубка жидкость и смешивается с потоком газа. Эжектируемый в осевом направлении поток жидкости контактирует с высокоскоростным закрученным газовым потоком.

В окружающем пространстве за срезом выходного сопла устройства, в точке пересечения вращающегося газового потока со струей жидкости, происходит эффективное распыление жидкости на мелкодисперсные капли. Однако следует отметить, что течение генерируемого газокапельного потока имеет выраженный турбулентный характер с неоднородным распределением капель по объему факела распыла и по размеру капель.

Сформированный газокапельный поток обладает кольцевой слоистой структурой вследствие одновременного действия тангенциальной и осевой составляющей скорости капель и неравномерности соотношения составляющих скорости в зависимости от радиального расстояния от оси симметрии потока. Кроме того, при работе распылителя снижается эффективность генерации мелкодисперсного газокапельного потока в связи с дополнительными потерями энергии газового потока в тангенциально направленных каналах завихрителя.

Общими недостатками вышеперечисленных устройств-аналогов является недостаточная эффективность, обусловленная неэкономичным расходом энергии на распыление потока жидкости, сложность конструкции, связанная с наличием дополнительных систем и узлов, предназначенных для интенсификации распыления жидкости, и неравномерное распределение капель жидкости в генерируемом потоке как по размеру, так и по объемной концентрации. Кроме того, известным аналогам присуща неоднородность структуры газокапельного потока, связанная с появлением крупных газовых либо жидкостных включений. Генерируемый с помощью таких устройств газокапельный поток ограничен по геометрическим размерам, в первую очередь по углу конусности факела распыла. Для известных распылителей жидкости характерна и существенная зависимость параметров газокапельного потока от колебаний давления и расхода газообразных и жидких компонентов, а также от условий внешней среды

Задачей патентуемого изобретения является создание распылителя, обеспечивающего эффективное высокодисперсное распыление при малых расходах жидкости (начиная с 1 г/с) и низком рабочем давлении газа (до 0,4 МПа). Кроме того, генерируемый газокапельный поток должен обладать высокой пространственной однородностью, монодисперсным распределением капель с размером в диапазоне от 10 мкм до 40 мкм, равномерной объемной концентрацией капель в потоке. Конструкция распылителя должна обеспечивать регулирование с помощью механических средств геометрических и физических параметров генерируемого газокапельного потока, включая регулирование расхода эжектируемой жидкости посредством изменения расхода газа. Вместе с тем конструкция распылителя должна быть простой и технологичной.

Технический результат, достигаемый при использовании патентуемого изобретения, заключается в повышении эффективности генерации мелкодисперсного пространственно-однородного газокапельного потока, обеспечении равномерности распределения монодисперсных капель жидкости в потоке и возможности регулирования параметров газокапельного потока при снижении затрат на изготовление и эксплуатацию устройства.

Данный технический результат обеспечивается при использовании распылителя, включающего в свой состав корпус, выходное сопло, патрубок подачи жидкости, соосно установленный в полости корпуса с образованием между внутренней поверхностью корпуса и патрубком подачи жидкости кольцевого канала, сообщенного с отверстием подвода газа. При этом кольцевой канал соединен с выходным соплом через направляющие каналы, торцевая часть патрубка подачи жидкости со стороны входа в выходное сопло и обращенная к ней часть выходного сопла выполнены в форме конических поверхностей.

Согласно настоящему изобретению профилированный канал выходного сопла включает последовательно расположенные входной кольцевой участок, сужающийся в направлении течения потока, и сопряженный с ним выходной цилиндрический участок. Входной участок профилированного канала сопла образован между конической поверхностью торцевой части патрубка подачи жидкости и конической поверхностью выходного сопла. Выходное сечение отверстия патрубка подачи жидкости расположено между выходным сечением входного конического участка и выходным сечением выходного цилиндрического участка профилированного канала сопла. Направляющие каналы ориентированы параллельно оси симметрии профилированного канала выходного сопла.

Совокупность перечисленных выше существенных признаков обеспечивает формирование равномерно распределенного по кольцевому каналу высокоскоростного нетурбулентного потока на входе в кольцевое сверхзвуковое сопло. Данное сопло образовано каналом, который содержит последовательно расположенные входной конический участок, сужающийся в направлении течения потока, и сопряженный с ним выходной цилиндрический участок, и центральным телом, в качестве которого используется часть патрубка подачи жидкости с внешней конической поверхностью.

Поток газа разгоняется в конфузорной части кольцевого сопла и приобретает скорость звука в сечении сопла с минимальной площадью поперечного сечения за счет сверхкритического перепада давления (для воздуха ΔРкр≈0,2 МПа). Критическое сечение кольцевого сопла расположено в области сопряжения входного конического и выходного цилиндрического участков канала сопла. С внутренней стороны критическое сечение ограничено конической поверхностью патрубка подачи жидкости.

Далее поток газа расширяется в кольцевом диффузорном канале между цилиндрической стенкой выходного участка сопла и конической поверхностью патрубка подачи жидкости. Вследствие расширения газовый поток приобретает сверхзвуковую скорость порядка М=2÷4 (М - число Маха). В результате резкого увеличения динамической составляющей давления газового потока происходит снижение статической составляющей давления менее уровня атмосферного давления (Рст≈0,03÷0,08 МПа). Поскольку выходное сечение отверстия патрубка подачи жидкости расположено между выходным сечением входного конического участка и выходным сечением выходного цилиндрического участка профилированного канала сопла, энергия газового потока с максимальной эффективностью используется для эжекции жидкости из патрубка в цилиндрический участок профилированного канала сопла. При этом давление подачи жидкости в канал патрубка может быть минимальным и выбирается из условия заполнения канала патрубка.

Необходимо отметить, что конструкция распылителя позволяет эффективно эжектировать жидкость в цилиндрический канал сопла, именно в невозмущенную область газового потока, в которой не происходит вихреобразование. Далее при контакте струи жидкости со сверхзвуковым газовым потоком, вектор скорости которого совпадает с направлением течения жидкости, происходит интенсивное газожидкостное смешивание и диспергирование потока жидкости на отдельные мелкие капли. Вследствие внутреннего протекания процесса диспергирования жидкости в канале выходного сопла на срезе сопла образуется пространственно равномерный мелкодисперсный газокапельный поток, параметры которого (дисперсность, расход, угол факела раскрытия потока) практически не зависят от внешних условий. Формируемый газокапельный поток обладает однородной структурой, без жидкостных и газовых включений, с заданным углом конусности факела распыла.

Внутреннее диспергирование жидкости в области сверхзвукового газового потока, свободной от возмущающих факторов, обуславливает монодисперсность мелкодисперсной фракции газокапельного потока. Кроме того, снижаются потери энергии, связанные с подачей жидкости под избыточным давлением и созданием высокоскоростного газового потока. При этом давление газа на входе в профилированный канал выходного сопла может быть снижено до 0,4 МПа. За счет данного преимущества из состава установки распыления жидкости могут быть исключены системы и узлы, обеспечивающие подачу в распылитель жидкости и газа под высоким давлением.

Требуемые значения угла конусности факела распыла жидкости, дисперсности и объемной концентрации капель жидкости в газокапельном потоке могут быть получены путем изменения положения выходного сечения отверстия патрубка подачи жидкости относительно выходного сечения цилиндрического участка профилированного канала сопла. Для регулирования геометрических и физических параметров генерируемого газокапельного потока патрубок подачи жидкости целесообразно выполнять с возможностью осевого перемещения вдоль оси симметрии профилированного канала выходного сопла.

Диаметр dк основания конической поверхности торцевой части патрубка подачи жидкости предпочтительно выбирается из условия: dк=(1,3÷2,0)dц, где dц - диаметр выходного цилиндрического участка профилированного канала выходного сопла. При выполнении данного условия обеспечивается максимальная эффективность эжекции жидкости в поток газа за счет создания оптимальных условий для ускорения газового потока на входном коническом участке профилированного канала сопла.

Угол α при вершине конуса, образующего коническую поверхность торцевой части патрубка подачи жидкости, и угол β при вершине конуса, образующего коническую поверхность входного участка профилированного канала выходного сопла, предпочтительно выбираются из следующих условий: α=30÷70°; β=80÷100°. При использовании данных условий также обеспечивается наибольшая эффективность эжекции жидкости в газовый поток за счет оптимизации процесса ускорения газового потока в кольцевом газодинамическом сопле и создания зоны разрежения у среза патрубка подачи жидкости. Выбор значений углов α и β в пределах указанных выше диапазонов позволяет снизить потери энергии газового потока и исключить вихреобразование в профилированном канале выходного сопла.

Площадь SВ поперечного сечения выходного отверстия патрубка подачи жидкости в предпочтительном варианте реализации изобретения выбирается из условия: SВ=(0,01÷0,02)Sц, где Sц - площадь поперечного сечения выходного цилиндрического участка профилированного канала выходного сопла. Реализация данного условия позволяет снизить потери энергии потока газа при эжекции жидкости и обеспечить требуемую дисперсность газокапельного потока (средний размер капель не должен превосходить 100 мкм).

Направляющие каналы, обеспечивающие равномерное распределение газового потока по окружности кольцевого профилированного канала и стабильное течение газа вдоль оси симметрии профилированного канала без вихреобразования, могут быть выполнены в виде продольных канавок, образованных на внутренней поверхности корпуса или на внешней поверхности патрубка подачи жидкости. При этом длину L направляющих каналов целесообразно выбирать из следующего условия: L=(4÷10)d0, где d0 - максимальный размер поперечного сечения направляющих каналов. Данный диапазон значений L обусловлен минимальными потерями энергии при создании равномерно распределенного нетурбулизованного газового потока.

Далее изобретение поясняется примером реализации изобретения со ссылками на поясняющие чертежи. В качестве примера реализации изобретения рассматривается конструкция эжекционного распылителя жидкости с перемещаемым патрубком подачи жидкости.

На поясняющих чертежах изображено следующее:

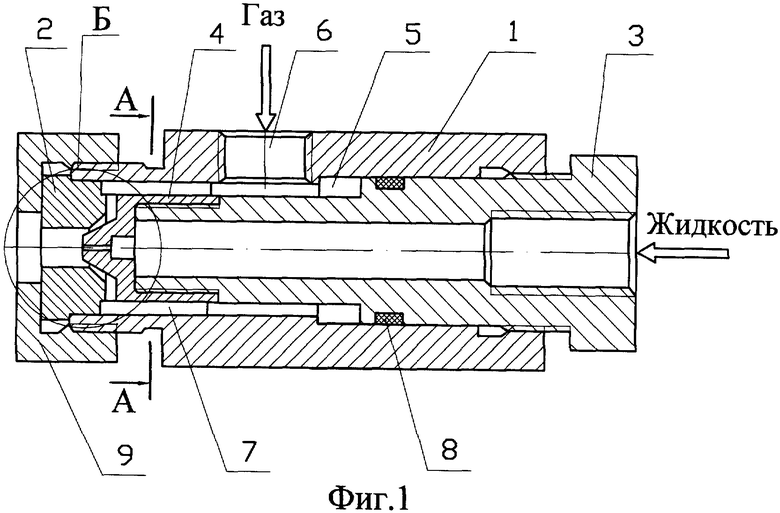

на фиг.1 - продольный разрез распылителя в масштабе 1:1;

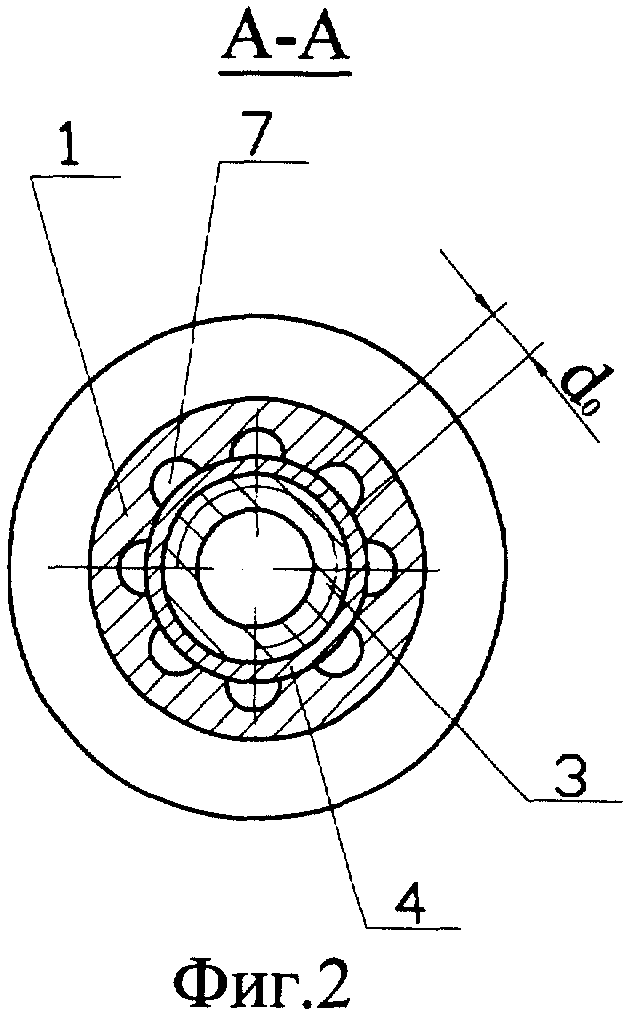

на фиг.2 - поперечный разрез распылителя по плоскости А-А;

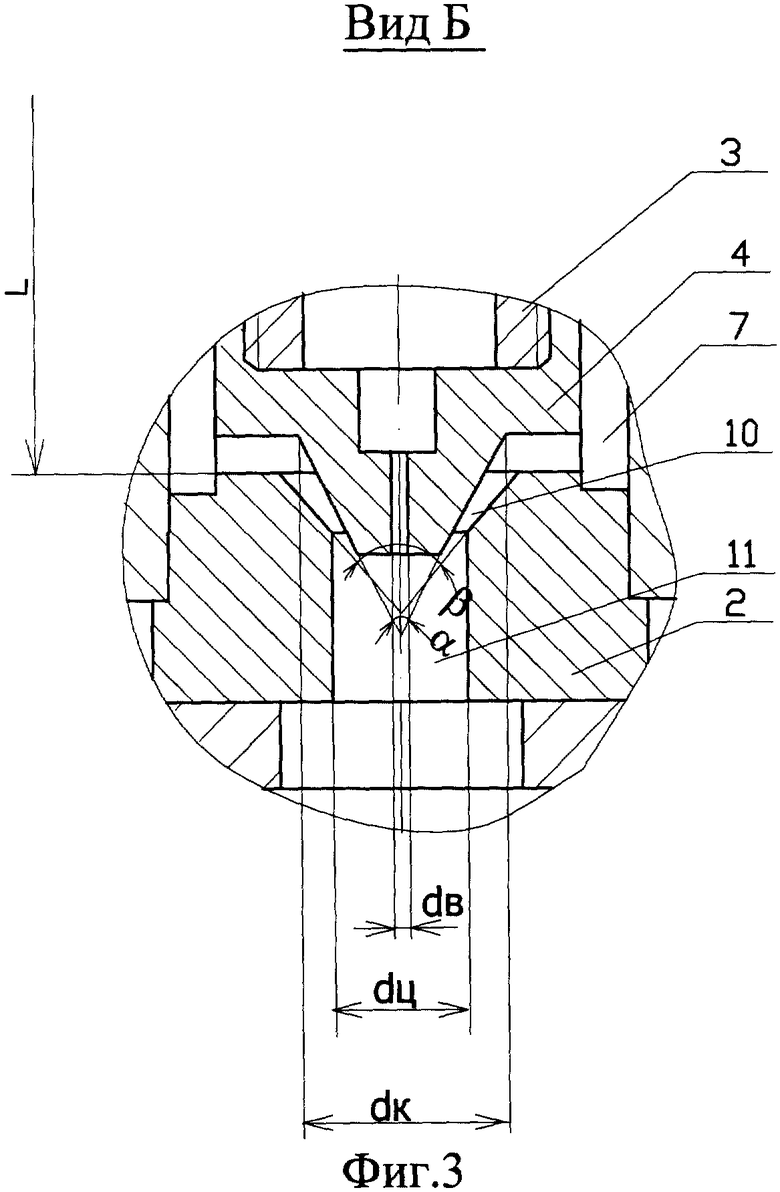

на фиг.3 - местный вид Б (см. фиг.1) в масштабе 2:1.

Распылитель жидкости эжекционного типа, изображенный на фиг.1-3, содержит корпус 1, выходное сопло 2, патрубок 3 подачи жидкости с установленной на его торцевой части втулкой 4. Патрубок 3 соосно расположен в полости корпуса 1 с образованием между внутренней поверхностью корпуса и патрубка кольцевого канала 5, сообщенного с отверстием 6 подвода газа, которое выполнено в корпусе 1. Кольцевой канал 5 соединен с выходным соплом 2 через направляющие каналы 7 арочной формы, образованные на внутренней поверхности корпуса 1 (см. фиг.2). В других вариантах реализации изобретения направляющие каналы могут быть образованы на поверхности патрубка 3 и втулки 4. Восемь направляющих каналов 7 симметрично расположены и ориентированы параллельно оси симметрии выходного сопла 2. Длина L направляющих каналов 7 выбрана из условия: L=(4÷10)d0, где d0=5 мм - максимальный размер поперечного сечения направляющих каналов, и составляет 4d0=20 мм (см. фиг.3).

Патрубок 3 выполнен с возможностью осевого перемещения вдоль оси симметрии профилированного канала выходного сопла 2 с помощью ходовой резьбы, образованной на внутренней поверхности корпуса 1. При этом кольцевой канал 5 герметизирован уплотнительным кольцом 8, установленным на патрубке 3. Выходное сопло 2 закреплено на торцевой части корпуса 1 с помощью накидной гайки 9.

Профилированный канал выходного сопла 2 состоит из двух участков. Входной кольцевой конический участок 10 сужается в направлении течения потока газа. Канал входного участка 10 ограничен с одной стороны конической поверхностью торцевой части патрубка 3, в качестве которой используется втулка 4, а с другой - конической поверхностью входной части сопла 2. В рассматриваемом примере угол α при вершине конуса, образующего коническую поверхность втулки 4, составляет 60°, а угол β при вершине конуса, образующего коническую поверхность входного участка профилированного канала сопла 2, равен 84°. Данный выбор геометрических характеристик входного участка 10 профилированного канала определяет оптимальную сужающуюся форму канала сопла в направлении течения газового потока.

С входным коническим участком 10 профилированного канала сопряжен выходной цилиндрический участок 11. Выходное сечение отверстия, выполненного во втулке 4 патрубка 3, расположено между выходным сечением входного конического участка 11 и выходным сечением выходного цилиндрического участка 10. Диаметр dВ отверстия, выполненного во втулке, равен 1 мм согласно условию: SВ=(0,01÷0,02)Sц. В рассматриваемом примере реализации изобретения SВ=0,8 мм2 - площадь поперечного сечения выходного отверстия патрубка подачи жидкости, а Sц=50 мм2 - площадь поперечного сечения выходного цилиндрического участка 11 профилированного канала сопла 2. Диаметр dц цилиндрического участка 11 равен 8 мм, а диаметр dк основания конической поверхности втулки 2 (торцевой части патрубка 3) составляет 12 мм в соответствии с условием: dк=(1,3÷2,0)dц.

Работа распылителя жидкости осуществляется следующим образом.

Воздух под давлением 0,4 МПа подводится через отверстие 6 в кольцевой канал 5 и подается на вход в профилированный канал сопла 2 через направляющие каналы 7. В направляющих каналах 7 происходит равномерное распределение потока газа по кольцевому каналу и стабилизация потока в направлении, параллельном оси симметрии профилированного канала сопла 2. Затем сформированный поток газа поступает во входной кольцевой конический участок 10 профилированного канала сопла 2. Поток газа разгоняется в сужающемся входном участке 10 до скорости звука в области минимального сечения кольцевого сопла. Далее, после прохождения области сверхкритического перепада давления, газовый поток поступает в цилиндрический участок 11 профилированного канала сопла 2.

Вследствие расширяющейся формы цилиндрического участка 11, образованного цилиндрической стенкой сопла 2 и конической поверхностью торцевой части втулки 4, газовый поток приобретает сверхзвуковую скорость до значения числа Маха М=4. За счет увеличения динамической составляющей статическое давление в потоке газа у выходного сечения отверстия втулки 4 снижается до уровня 0,03÷0,08 МПа. Под действием возникающего перепада давления жидкость, заполняющая патрубок 3 при небольшом избыточном давлении, эжектируется через выходное отверстие втулки 4 диаметром dВ=1 мм в виде струи в выходной цилиндрический участок 11 профилированного канала сопла 2.

В зоне эжекции жидкости в сверхзвуковом потоке, перемещающемся в цилиндрическом канале, отсутствует вихреобразование, обусловленное действием возмущающих факторов. В цилиндрическом участке 11 струя эжектируемой жидкости взаимодействует со стабилизированным сверхзвуковым потоком воздуха, вектор скорости которого совпадает с направлением течения жидкости, и происходит интенсивное газожидкостное смешивание и диспергирование потока жидкости на отдельные мелкие капли.

При внутреннем диспергировании жидкости, в цилиндрическом канале сопла, параметры генерируемого газокапельного потока практически не зависят от внешних условий, в связи с этим на выходе из сопла 2 создается мелкодисперсный поток с заданными дисперсностью, расходом жидкости и углом факела распыла жидкости.

Регулирование параметров генерируемого газокапельного потока осуществляется посредством осевого перемещения патрубка 3. При перемещении патрубка 3 происходит изменение проходного сечения профилированного канала сопла 2 между конической поверхностью втулки 4 и обращенной к ней конической поверхностью входного участка профилированного канала сопла 2. За счет такого перемещения втулки 4 изменяется расход газа через сопло 2. Соответственно изменяется и положение выходного сечения отверстия втулки 4, через которое осуществляется эжекция жидкости, в полости цилиндрического участка 11. Вследствие этого изменяются расход, дисперсность и угол факела распыла эжектируемой жидкости.

При проведении испытаний распылителя жидкости, конструкция которого соответствовала рассматриваемому примеру реализации изобретения, был получен мелкодисперсный пространственно-однородный распыленный поток жидкости с расходом 1 г/с со средневзвешенным размером капель 16 мкм в диапазоне значений от 4 до 38 мкм. Угол конусности факела распыла жидкости в зависимости от длины цилиндрического участка сопла составлял от 30° до 60°. Распыление жидкости производилось при минимальном входном давлении воздуха ˜0,4 МПа. Генерируемый газокапельный поток обладал высокой равномерностью распределения капель жидкости в потоке как по размеру, так и по объемной концентрации.

Способность распылителя жидкости генерировать газокапельные потоки с указанными выше свойствами позволяет расширить область его применения в составе оборудования различного назначения, в том числе в системах пожаротушения, сантехническом оборудовании и в энергетическом и технологическом оборудовании.

В частности, распылитель может использоваться в химическом производстве для распыления растворов, в аппаратах очистки газа, системах пыле- и дымоулавливания, в устройствах для сжигания жидкого топлива, поливочных агрегатах, в аппаратах увлажнения и кондиционирования воздуха, в медицинском оборудовании для создания взвеси мелкодисперсных капель. Распылитель может также применяться для получения аэрозолей из взвешенных твердых частиц с диаметром 0,5÷3 мкм посредством распыления расплавов соли и быстрого испарения воды из монодисперсного потока капель жидкости.

| название | год | авторы | номер документа |

|---|---|---|---|

| РАСПЫЛИТЕЛЬ ЖИДКОСТИ | 2004 |

|

RU2278742C1 |

| РАСПЫЛИТЕЛЬ ЖИДКОСТИ | 2004 |

|

RU2258568C1 |

| РАСПЫЛИТЕЛЬ ЖИДКОСТИ (ВАРИАНТЫ) | 2001 |

|

RU2184619C1 |

| УСТРОЙСТВО ПОЖАРОТУШЕНИЯ | 2006 |

|

RU2316369C1 |

| РАСПЫЛИТЕЛЬ ЖИДКОСТИ | 2004 |

|

RU2258567C1 |

| СПОСОБ СОЗДАНИЯ РАСПЫЛЕННОГО ПОТОКА ЖИДКОСТИ И СПРИНКЛЕР | 2004 |

|

RU2258551C1 |

| РАСПЫЛИТЕЛЬ ЖИДКОСТИ | 2004 |

|

RU2273527C1 |

| УСТРОЙСТВО ДЛЯ ГЕНЕРАЦИИ ПОТОКА ОГНЕТУШАЩЕГО ВЕЩЕСТВА | 2004 |

|

RU2277957C1 |

| УСТРОЙСТВО ДЛЯ ГЕНЕРАЦИИ ПОТОКА ОГНЕТУШАЩЕГО ВЕЩЕСТВА | 2005 |

|

RU2283676C1 |

| РАСПЫЛИТЕЛЬ ЖИДКОСТИ И ОГНЕТУШИТЕЛЬ | 2004 |

|

RU2264833C1 |

Изобретение относится к устройствам, предназначенным для распыления жидких сред, а именно к распылителям эжекционного типа с мелкодисперсным распылом капель жидкости. Распылитель содержит корпус, выходное сопло и патрубок подачи жидкости, соосно установленный в полости корпуса с образованием между внутренней поверхностью корпуса и патрубком подачи жидкости кольцевого канала, сообщенного с отверстием подвода газа. Кольцевой канал соединен с выходным соплом через направляющие каналы, торцевая часть патрубка подачи жидкости со стороны входа в выходное сопло и обращенная к ней часть выходного сопла выполнены в форме конических поверхностей. Профилированный канал выходного сопла включает последовательно расположенные входной кольцевой участок, сужающийся в направлении течения потока, и сопряженный с ним выходной цилиндрический участок. Входной участок профилированного канала сопла образован между конической поверхностью торцевой части патрубка подачи жидкости и конической поверхностью выходного сопла. Выходное сечение отверстия патрубка подачи жидкости расположено между выходным сечением входного конического участка и выходным сечением выходного цилиндрического участка профилированного канала сопла. Направляющие каналы ориентированы параллельно оси симметрии профилированного канала выходного сопла. Изобретение обеспечивает повышение эффективности генерации мелкодисперсного пространственно-однородного газокапельного потока, равномерности распределения монодисперсных капель жидкости в потоке и возможность регулирования параметров потока при снижении затрат на изготовление и эксплуатацию устройства. 7 з.п. ф-лы, 3 ил.

SB=(0,01÷0,02)Sц, где Sц - площадь поперечного сечения выходного цилиндрического участка профилированного канала выходного сопла.

| JP 2000254554 А, 19.09.2000 | |||

| ПНЕВМОРАСПЫЛИТЕЛЬ ЖИДКОСТИ | 1992 |

|

RU2028192C1 |

| Устройство для получения аэрозоля | 1987 |

|

SU1470345A1 |

| РАСПЫЛИТЕЛЬ | 1993 |

|

RU2102160C1 |

Авторы

Даты

2008-07-27—Публикация

2006-08-24—Подача