Изобретение относится к технике распыления жидкости в форме плоских газокапельных потоков и может быть использовано в системах пожаротушения, сантехническом оборудовании, поливочных агрегатах, а также для дезактивации, дезодорации и нанесения различного рода покрытий.

В настоящее время известен широкий спектр распылителей жидкости, предназначенных для генерации мелкодисперсных газокапельных потоков плоской формы. Так, например, в патенте FR 2614558 (опубликован 04.11.1988, МПК В 05 В 1/22) описано сопло (распылитель), в корпусе которого выполнены подводящий канал и выходной щелевой канал с открытой торцевой частью, образованной на цилиндрической поверхности корпуса.

Осесимметричный подводящий канал сообщен со щелевым каналом со стороны его закрытой торцевой части. Ширина щели выходного канала составляет от 1,1d до 1,2d, где d - диаметр подводящего канала. Плоскость симметрии щелевого канала расположена под острым углом к оси симметрии корпуса и соответственно к оси симметрии подводящего канала. Боковые стенки щелевого выходного канала расположены параллельно друг другу. Закрытая торцевая часть выходного щелевого канала выполнена дугообразной формы.

Распыление жидкости в известном устройстве осуществляется за счет соударения струй жидкости с плоскими боковыми стенками щелевого канала. Данный распылитель позволяет распылять жидкость при малых расходах на достаточно большой площади орошаемой поверхности. Недостатком известного устройства является ограниченный угол раскрытия струи распыляемой жидкости: угол раскрытия струи не превышает 140°. Указанное ограничение размеров генерируемой струи связано с выполнением закрытой торцевой части выходного щелевого канала дугообразной формы, что обусловливает концентрацию газокапельного потока в определенном угловом секторе.

В опубликованной патентной заявке JP 2001269603 (опубликована 02.10.2001, МПК В 05 В 1/04) раскрыт распылитель жидкости, содержащий корпус, в котором выполнены два параллельных подводящих канала и выходной щелевой канал с открытой торцевой частью. Подводящие каналы сообщены со щелевым каналом со стороны его закрытой торцевой части и направлены навстречу друг другу в области пересечения со стенками щелевого канала.

Подводящие каналы имеют одинаковую длину. Боковые стенки щелевого выходного канала расположены параллельно друг другу. Закрытая торцевая часть щелевого канала образована двумя плоскостями, пересекающимися под прямым углом в области расположения выходных отверстий подводящих каналов. В процессе работы распылителя жидкости мелкодисперсный газокапельный поток образуется при соударении струй жидкости, предварительно сформированных в подводящих каналах, между собой и со стенками щелевого канала.

При использовании известного устройства обеспечивается увеличение площади орошаемой поверхности за счет увеличения ее ширины. Вследствие этого с помощью данного распылителя не может быть создан плоский мелкодисперсный газокапельный поток с минимальным углом расширения в направлении, перпендикулярном плоскости симметрии щелевого канала. Такое распределение газокапельного потока в пространстве обусловлено тем, что кромки выходных отверстий подводящих каналов расположены на минимально возможном расстоянии до кромки открытой торцевой части щелевого канала. Следует также отметить, что угол раскрытия плоского газокапельного потока при работе известного распылителя составляет от 50 до 120°.

Наиболее близким аналогом заявленного изобретения является распылитель жидкости по патенту GB 798645 (опубликован 23.07.1958, МПК В 05 В 1/04), в корпусе которого выполнен один или два подводящих канала и выходной щелевой канал с открытой торцевой частью. Подводящие каналы сообщены со щелевым каналом со стороны его закрытой торцевой части.

Боковые стенки щелевого канала могут быть расположены либо параллельно друг другу, либо под острым углом. Один подводящий канал пересекает боковую стенку щелевого канала под прямым углом, а второй подводящий канал - торцевую стенку щелевого канала.

В корпусе распылителя может быть выполнен поперечный сквозной канал, сообщающийся со щелевым каналом и расположенный вдоль его торцевой стенки. Величина диаметра поперечного сквозного канала незначительно превышает ширину щелевого канала. При работе распылителя открытая торцевая часть канала обращена к орошаемой поверхности.

Диаметр подводящего канала, пересекающего боковую стенку щелевого, превышает в 3÷6 раз ширину щелевого канала. При этом ширина щелевого канала в предпочтительном варианте выполнения распылителя составляет 0,25-0,5 мм.

Известное устройство позволяет генерировать плоский газокапельный поток с углом раскрытия примерно 180° при скорости течения жидкости в подводящих каналах ˜1 м/с и давлении ˜4 МПа. Размер капель, формируемых с помощью дополнительного поперечного сквозного канала, по краям газокапельного потока превышает размер капель в центральной части потока. Неравномерное по размеру капель распределение преднамеренно создается с целью повышения устойчивости генерируемого газокапельного потока при высокой скорости набегающего потока воздуха.

Вследствие малой скорости капель жидкости на выходе из щелевого канала, ограниченного угла раскрытия плоского газокапельного потока и неравномерности распределения капель жидкости по орошаемой поверхности, обусловленной неравномерностью потока по размеру капель, известный распылитель жидкости имеет недостаточные возможности для эффективного использования в различных областях техники, в том числе при применении распылителя жидкости как средства пожаротушения.

Задачей настоящего изобретения является создание распылителя жидкости, позволяющего генерировать высокоскоростной широконаправленный и пространственно однородный плоский газокапельный поток. Такой поток должен обладать пространственной однородностью как по плотности, так и по размеру капель.

Кроме того, генерируемый плоский газокапельный поток должен иметь минимальный угол расширения в направлении, перпендикулярном плоскости симметрии щелевого канала.

Достигаемый технический результат заключается в повышении эффективности генерации тонких пеленообразных газокапельных потоков, обладающих высокой равномерностью пространственного распределения и высокой дальнобойностью для покрытия орошаемой поверхности максимальной протяженности. В частности, при использовании распылителя жидкости как средства пожаротушения достигаемый технический результат может проявляться в повышении эффективности пожаротушения и эффективности защиты помещений от задымленности и тепловых потоков при условии снижения расхода жидкости.

Указанные выше технические результаты достигаются за счет того, что в распылителе жидкости, содержащем корпус, в котором выполнен, по меньшей мере, один подводящий канал, и выходной щелевой канал с открытой торцевой частью, подводящий канал сообщен со щелевым каналом со стороны его закрытой торцевой части, расположен под углом к плоскости симметрии щелевого канала и пересекает его боковую стенку. При этом согласно настоящему изобретению максимальный размер dk сечения выходного отверстия подводящего канала и зазор δ между боковьми стенками щелевого канала в области расположения отверстия подводящего канала выбраны из условий: 0,2dk≤δ≤0,6dk; δ≥0,6мм.

Указанная выше совокупность существенных признаков изобретения обеспечивает достижение нового технического результата, обусловленного высокой скоростью капель жидкости в потоке, пространственной однородностью газокапельного потока, углом раскрытия потока в пространстве более 180° и минимальным размером генерируемого потока в направлении, перпендикулярном плоскости симметрии щелевого канала.

Настоящее изобретение основано на следующих теоретических предпосылках, подтвержденных полученными экспериментальными данными.

Как было установлено в результате экспериментальных исследований, генерация широконаправленного равномерного высокоскоростного плоского потока мелкодисперсных капель жидкости с минимальным углом расширения в направлении, перпендикулярном плоскости симметрии щелевого канала, обеспечивается только в случае создания определенных условий, необходимых для поддержания заданного скоростного режима течения жидкости при переходе из подводящих каналов в щелевой канал распылителя.

Исходя из того, что переход течения пограничного слоя потока из ламинарного режима в турбулентный установившийся режим в щелевом канале должен осуществляться при том же скоростном режиме, что и в подводящем канале, необходимо выполнение следующего условия: U∞=Ucp,

где U∞ - скорость потока жидкости, набегающего на боковые стенки щелевого канала, которые имеют форму пластин;

Ucp - средняя скорость течения жидкости в подводящем канале.

Второе условие, на котором основывается настоящее изобретение, заключается в том, что на боковых стенках щелевого канала должна образовываться пленка и, следовательно, течение жидкости вдоль стенок щелевого канала должно происходить в форме пленочного течения. Для этого требуется, чтобы при течении жидкости в щелевом канале поток не испытывал существенные поперечные возмущения в направлении, перпендикулярном плоскости щели. В этом случае внутри щелевого канала условие перехода в пограничном слое ламинарной формы течения в турбулентную форму должно быть выражено аналогично соответствующему условию перехода режимов течения для цилиндрического подводящего канала.

Представленные выше предположения справедливы лишь тогда, если ширина щелевого канала меньше диаметра подводящего канала. В противном случае поток жидкости будет не натекать на поверхность щелевого канала в области выходного отверстия подводящего канала, а истекать в виде струи из выходного отверстия подводящего канала в полость щелевого канала. Касание струей жидкости боковых стенок канала возможно в последнем случае в результате расширения струи жидкости либо за счет направленной подачи струи жидкости на боковую стенку щелевого канала.

В результате проведенных экспериментальных исследований было установлено, что минимальное расширение плоского газокапельного потока, генерируемого на выходе из щелевого канала, достигается при ограничении ширины δ канала в зависимости от максимального размера dk поперечного сечения выходного отверстия подводящего канала согласно следующему условию: 0,2dk≤δ≤0,6dk.

При этом минимальный порог значений δ обусловлен влиянием на истечение газокапельного потока концевых эффектов, действующих в области сопряжения подводящего канала со щелевым каналом, и с существенным снижением скорости непосредственно в щелевом канале, вследствие чего в канале появляются зоны с пониженным давлением, которые предопределяют пространственную неравномерность распределения капель жидкости в потоке. Максимальный порог обусловлен проявлением действия поперечных возмущающих сил, вследствие действия которых значительно увеличивается ширина генерируемого газокапельного потока.

Вторым условием, обеспечивающим минимизацию возмущающего влияния сил, действующих перпендикулярно плоскости щели, является исключение влияния сил поверхностного натяжения на заданные характеристики формы газокапельного потока.

Влияние поверхностных сил проявляется в наибольшей степени, если величина наименьшего размера распылителя, каковым для заявляемого устройства является зазор δ между боковыми стенками щелевого канала, выбирается из следующего условия:

δ≪b,

где b - капиллярная постоянная, определяемая по формуле

где: σ - коэффициент поверхностного натяжения жидкости, Н/м;

g - ускорение свободного падения, м/с2;

ρЖ - плотность жидкости, кг/м3;

ρГ- плотность газовой среды, в которую распыляется жидкость, кг/м3;

Для воды и воздуха b≈3 мм.

Другим условием процесса распыливания жидкости является превышение сил поверхностного натяжения над инерционно-массовыми силами. Соотношение этих сил для случая перетекания жидкости из канала в щелевой зазор можно вывести, пользуясь критериями подобия.

Критерий Лапласа в подводящем канале Lpп=dkρЖσ/μ2, где μ - коэффициент динамической вязкости жидкости, определяет соотношение сил поверхностного натяжения и сил вязкости в канале.

Критерий Галилея для щелевого зазора  определяет соотношение инерционно-массовых сил и сил вязкости в зазоре.

определяет соотношение инерционно-массовых сил и сил вязкости в зазоре.

В общем случае, отношение Lpп/Gaщ показывает отношение сил поверхностного натяжения к инерционно-массовым на границе перехода течения жидкости из подводящего канала в щелевой зазор. При выполнении условия Lpп/Gaщ>1 силы поверхностного натяжения превалируют над инерционно-массовыми силами при вытекании жидкости из канала в щелевой зазор. Данное соотношение определяет оптимальные условия для равномерного распыливания жидкости.

Экспериментально было установлено, что влияние на формирование потока распыленной жидкости сил поверхностного натяжения, которое зависит и от материала стенок канала распылителя, минимизируется при оптимальных условиях распыливания жидкости в случае соблюдения следующей зависимости:

δ≥1/5b.

Следовательно, для случаев, когда распыляемой жидкостью является вода, а окружающая газовая среда - воздух: δ≥0,6 мм.

Если данное условие выполняется для щелевого канала распылителя, влияние поверхностных сил на геометрические размеры генерируемого газокапельного потока исключается вне зависимости от материала, из которого выполняются стенки щелевого канала, например из стали или фторопласта.

В случае, если указанное условие не выполняется, то для стенок канала, выполненных из стали, на выходе из щелевого канала генерируется газокапельный поток с малым углом раскрытия в плоскости щелевого канала. Причем генерируемый поток направляется вдоль центральной части щелевого канала. При выполнении стенок щелевого канала из фторопласта нарушение приведенного выше условия приведет к распаду генерируемого газокапельного потока на два отдельных потока. Такие потоки будут истекать из щелевого канала под углом 180° относительно друг друга, а центральная часть щелевого канала останется незаполненной.

При использовании распылителя жидкости, в котором имеется более двух подводящих каналов, максимальный размер dк поперечного сечения выходного отверстия подводящего канала для удовлетворения вышеуказанным условиям выбирается согласно следующему соотношению:

dk=(dk1+dk2+...dkN)/N,

где dk1, dk2, dkN - максимальные размеры поперечных сечений отверстий подводящих каналов,

N - количество подводящих каналов.

В случае использования нескольких подводящих каналов целесообразно, чтобы длина этих каналов была одинакова. Это необходимо для симметричного распределения струй жидкости в щелевом канале.

Целесообразно также, чтобы расстояние h от кромки выходного отверстия подводящего канала до кромки открытой торцевой части щелевого канала в направлении истечения потока жидкости было выбрано из условия: 3,5dk≤h≤28dk

Данное условие характеризует влияние степени турбулентности потока жидкости, набегающего на плоскую поверхность стенки щелевого канала. Как известно, степень турбулентности жидкостного потока характеризуется значениями критического числа Рейнольдса. В рассматриваемом случае для потока жидкости, набегающего на пластину, расчетный диапазон значений числа Рейнольдса Reкр имеет следующие предельные значения (см. Шлихтинг Г. Теория пограничного слоя. М.: НАУКА, 1974, с.440, 441): Reкр= 3,5·105÷2,8·106.

Указанное выше условие для расстояния h было получено, исходя из равенства скоростей потока жидкости при течении по подводящим каналам и при течении вдоль щелевого канала распылителя, а также с учетом расчетных значений числа Рекр для минимальной и максимальной степени возмущенности турбулентного потока жидкости.

В общем случае критическое число Рейнольдса для пластины определяется следующим выражением:

где: х - длина пластины; ν - кинематическая вязкость жидкости.

Для рассматриваемого случая плоских боковых стенок щелевого канала длина пластины х соответствует расстоянию h от кромки выходного отверстия подводящего канала до кромки открытой торцевой части щелевого канала в направлении истечения потока жидкости: x=h.

Переход ламинарного течения в турбулентный режим в подводящем канале определяется по значению критического числа Рейнольдса ReПкр=105, вычисленного для цилиндрического канала по следующей формуле:

В результате решения системы указанных выше уравнений была получена следующая зависимость:

Заданное существенное условие (3,5dk≤h≤28dk) было получено путем подстановки в полученную зависимость численных значений ReЩкр и ReПкр при большой и малой степени турбулентности потока.

Щелевой канал может иметь различную пространственную конфигурацию: плоскую, когда боковые стенки щелевого выходного канала расположены параллельно друг другу, или в форме клина, расширяющегося в направлении истечения потока жидкости. В последнем случае желательно, чтобы плоские боковые стенки щелевого канала были расположены под углом 1÷3°.

Угол наклона оси симметрии подводящего канала к плоскости симметрии щелевого канала может составлять от 5 до 90°.

В предпочтительном варианте выполнения изобретения один подводящий канал может содержать замкнутую полость, выполненную в виде ответвления канала в области соединения подводящего канала с выходным щелевым каналом. Такая замкнутая полость служит в качестве резонирующей полости для создания пульсаций давления в подводящих каналах с целью повышения эффективности диспергирования потока жидкости.

В зависимости от требуемого угла раскрытия газокапельного потока закрытая торцевая часть выходного щелевидного канала может быть выполнена дугообразной формы либо может быть образована двумя плоскостями, пересекающимися в области выходного отверстия подводящего канала. Кроме того, закрытая торцевая часть щелевого канала может быть выполнена в форме плоской поверхности, параллельной выходной кромке открытой торцевой части щелевого канала.

В предпочтительном варианте выполнения в состав распылителя может входить, по меньшей мере, один перемещаемый отражатель, перекрывающий боковую открытую торцевую часть щелевого канала. Применение перемещаемого отражателя позволяет управлять в процессе работы распылителя пространственным распределением генерируемого газокапельного потока.

Выходное отверстие подводящего канала может быть образовано пересечением поверхности подводящего канала, плоской боковой поверхностью щелевого канала и поверхностью закрытой торцевой части щелевого канала. В других вариантах выполнения поверхность подводящего канала пересекает только боковую стенку щелевого канала.

Подводящий канал может быть снабжен завихрителем потока жидкости, расположенным перед выходным отверстием канала. Такой завихритель позволяет сформировать закрученный поток жидкости на входе в щелевой канал с целью повышения эффективности дробления потока жидкости на мелкие капли и увеличения дальнобойности генерируемого потока.

В целях создания пространственно однородного газокапельного потока, симметричного относительно оси симметрии щелевого канала, плоскость симметрии щелевого канала размещается под углом от 88° до 92° к плоскости, в которой расположены оси симметрии подводящих каналов.

Далее изобретение поясняется примерами конкретного выполнения распылителя жидкости со ссылками на поясняющие чертежи, выполненные в масштабе увеличения (2:1).

На поясняющих чертежах изображено следующее:

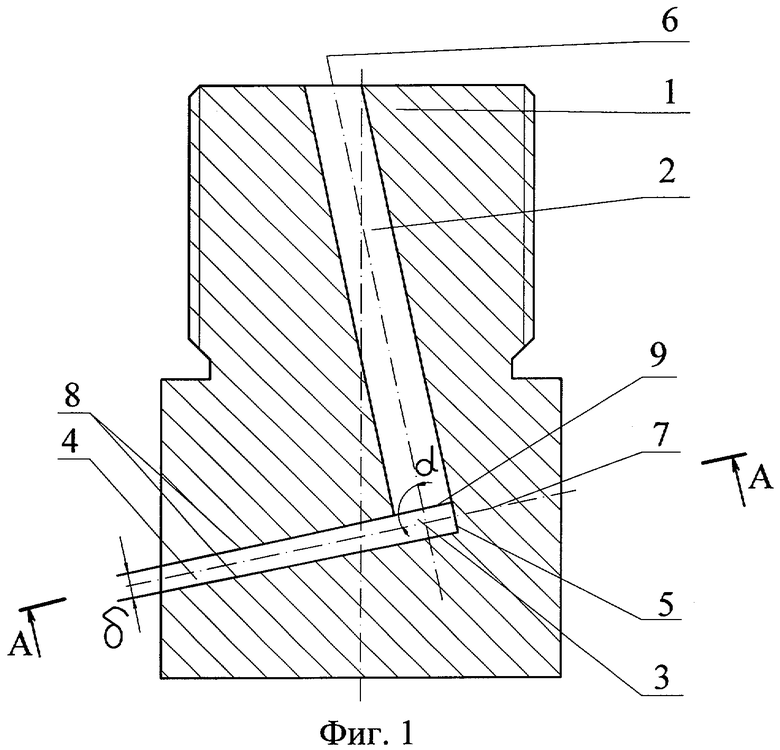

на фиг.1 - продольный разрез распылителя жидкости, выполненного с одним подводящим каналом;

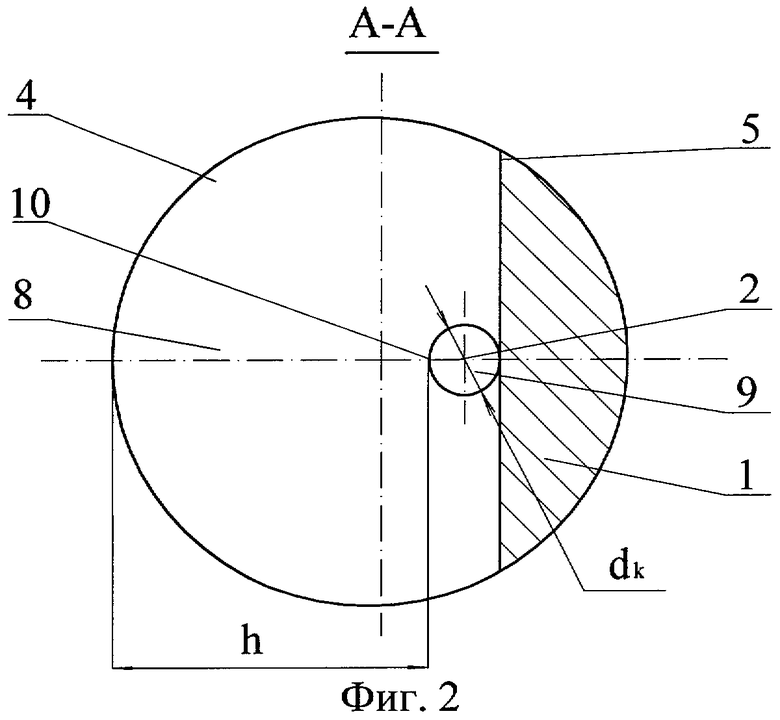

на фиг.2 - разрез по плоскости А - А распылителя, изображенного на фиг.1;

на фиг.3 - продольный разрез распылителя, выполненного с двумя подводящими каналами;

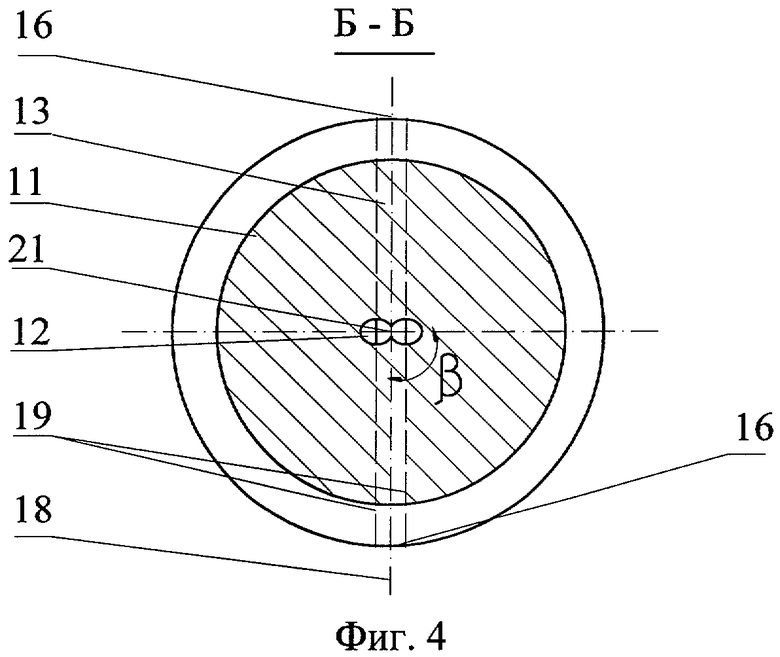

на фиг.4 - поперечный разрез по плоскости Б - Б распылителя, изображенного на фиг.3;

на фиг.5 - продольный разрез по плоскости В - В распылителя, изображенного на фиг.3;

на фиг.6 - продольный разрез распылителя, выполненного с двумя подводящими каналами, которые снабжены завихрителями потока жидкости, и с перемещаемым отражателем;

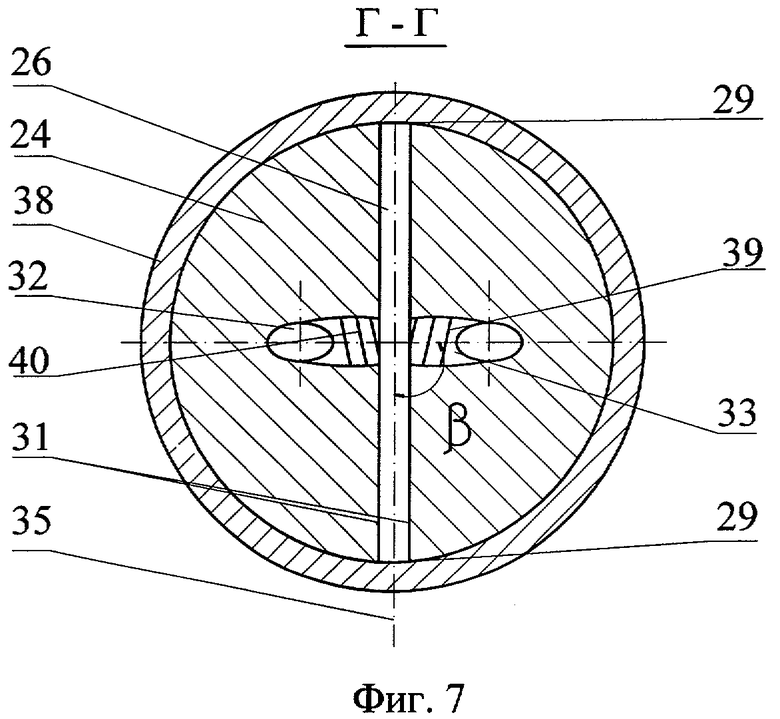

на фиг.7 -поперечный разрез по плоскости Г - Г распылителя, изображенного на фиг.6;

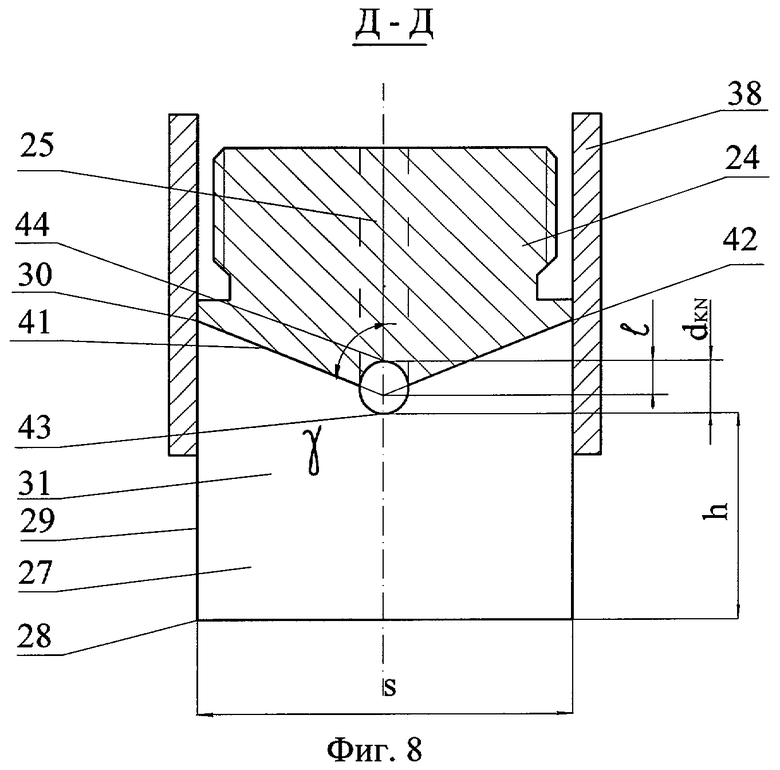

на фиг.8 - продольный разрез по плоскости Д - Д распылителя, изображенного на фиг.6;

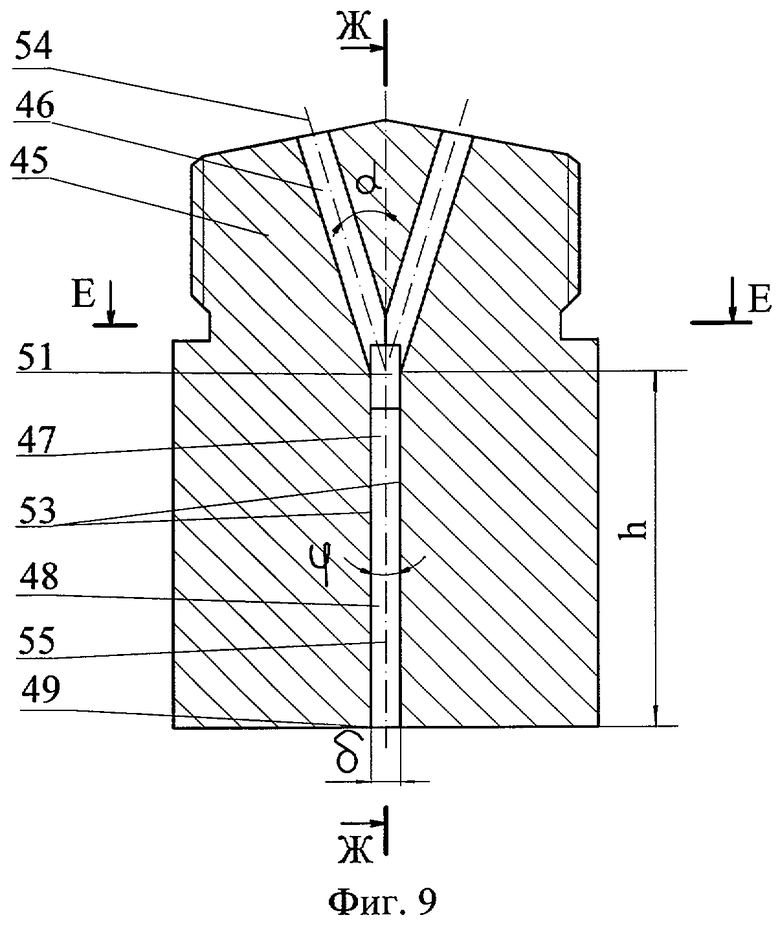

на фиг.9 - продольный разрез распылителя, выполненного с двумя подводящими каналами и клиновидным щелевым каналом;

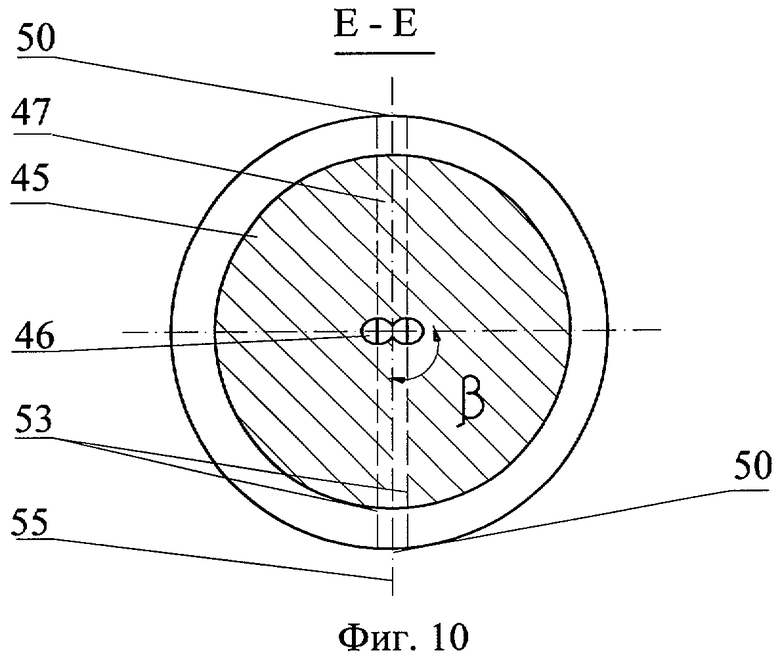

на фиг.10 - поперечный разрез по плоскости Е - Е распылителя, изображенного на фиг.9;

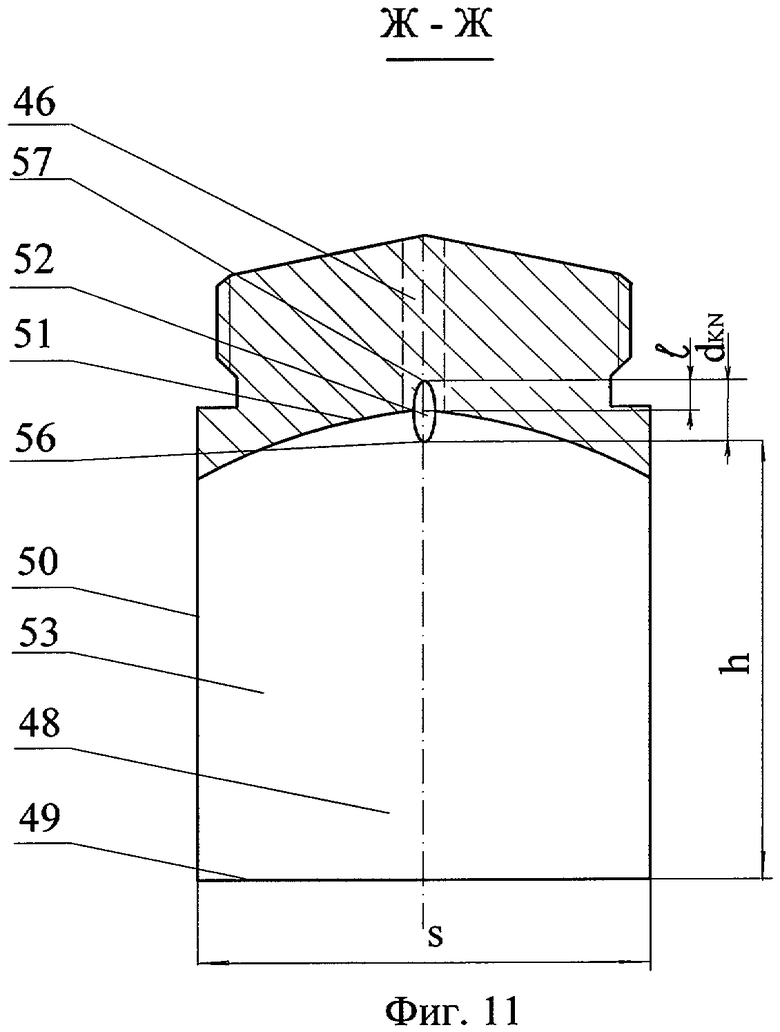

на фиг.11 - продольный разрез по плоскости Ж - Ж распылителя, изображенного на фиг.9;

на фиг.12 - продольный разрез распылителя, выполненного с двумя подводящими каналами и с перемещаемым отражателем, и с плоской закрытой торцевой частью щелевого канала;

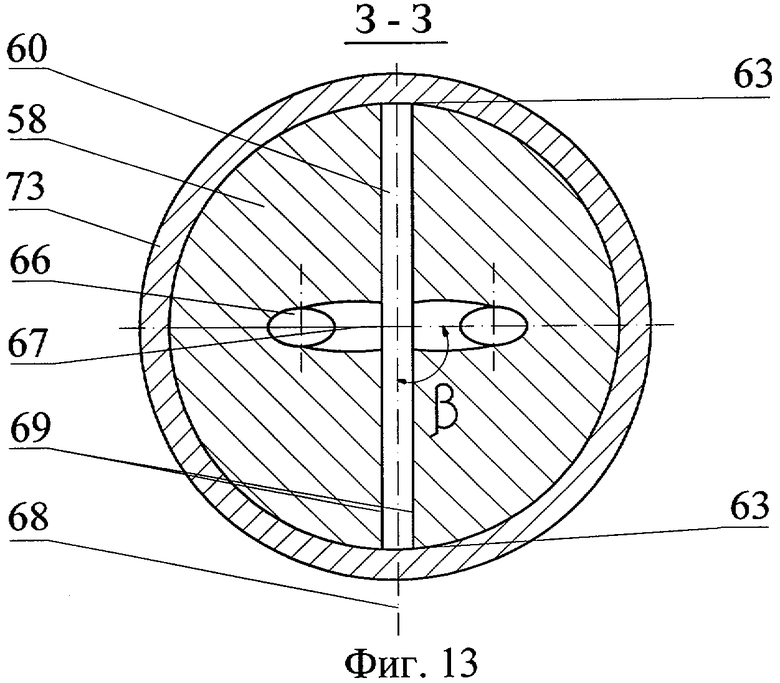

на фиг.13 - поперечный разрез по плоскости З - З распылителя, изображенного на фиг.12;

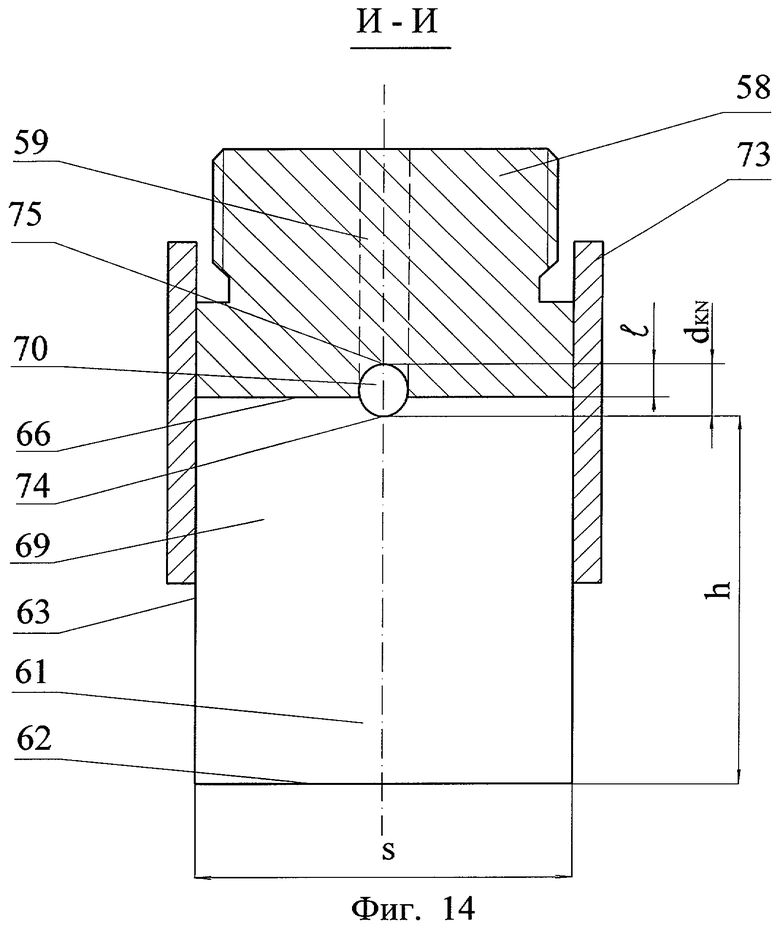

на фиг.14 - продольный разрез по плоскости И - И распылителя, изображенного на фиг.12.

Согласно первому примеру реализации изобретения (см. фиг.1 и 2) распылитель содержит корпус 1, на части наружной поверхности которого выполнена резьба для подключения распылителя к трубопроводу системы подачи жидкости (на чертеже не показан). В корпусе 1 выполнен подводящий канал 2, направленный под острым углом к оси симметрии корпуса 1, и выходной щелевой канал 3 с открытой торцевой частью 4 в форме дуги окружности.

Открытая торцевая часть 4 образована пересечением боковой цилиндрической поверхности корпуса 1 со щелевым каналом 3. Подводящий канал 2 сообщен со щелевым каналом 3 со стороны его закрытой торцевой части 5.

Угол α наклона оси симметрии 6 подводящего канала 2 к плоскости симметрии 7 щелевого канала 3 составляет 90° (в диапазоне оптимальных значений от 5° до 90°). Плоские боковые стенки 8 щелевого выходного канала 3 расположены параллельно друг другу (см. фиг.1).

В рассматриваемом примере реализации изобретения закрытая торцевая часть 5 щелевого канала 3 выполнена в форме плоской поверхности. Выходное отверстие 9 подводящего канала 2 образовано в боковой стенке 8 щелевого канала 3. Поперечное сечение выходного отверстия 9 подводящего канала 2 в плоскости боковой стенки 8 имеет форму круга. В этом случае максимальный размер dк поперечного сечения выходного отверстия 9 соответствует диаметру подводящего канала 2. Диаметр подводящего канала равен 4,5 мм (фиг.2).

Зазор δ между боковыми стенками 8 щелевого канала составляет 2 мм, т.е. находится в пределах диапазона значений δ от 0,9 мм до 2,7 мм, рассчитанного в соответствии с существенным условием для заявленного изобретения:

0,2dk≤δ≤0,6dk; δ≥0,6мм.

В рассматриваемом варианте реализации изобретения величина расстояния h от кромки 10 выходного отверстия 9 подводящего канала 2 до кромки открытой торцевой части 4 щелевого канала 3 в направлении истечения потока жидкости выбрана равной 20 мм (см. фиг.2). Указанная величина находится в пределах диапазона оптимальных значений от 16 мм до 126 мм, который рассчитан согласно условию 3,5dk≤h≤28dk при dk=4,5 мм.

Согласно второму примеру реализации изобретения (см. фиг.3-5) распылитель жидкости содержит цилиндрический корпус 11, в котором выполнены два подводящих канала 12, имеющие одинаковую длину, и выходной щелевой канал 13 с открытой торцевой частью 14. На открытой торцевой части 14 щелевого канала 13 образована торцевая выходная кромка 15 и боковые выходные кромки 16 на боковой цилиндрической поверхности корпуса 11 (см. фиг.5).

Угол α наклона оси симметрии 17 каждого подводящего канала 12 к плоскости симметрии 18 щелевого канала 13 составляет 20°, т.е. находится в пределах диапазона оптимальных значений от 5 до 90°. Плоскость симметрии 18 щелевого канала 13 расположена под углом (3 =90° к плоскости, в которой лежат оси симметрии подводящих каналов 12. Величина данного угла выбирается в пределах диапазона оптимальных значений угла β: от 88 до 92°.

Щелевой канал 13 образован плоскопараллельными стенками 19. Подводящие каналы 12 сообщены друг с другом и со щелевым каналом 13 со стороны его закрытой торцевой части 20. Выходные отверстия 21 подводящих каналов 12 образованы пересечением поверхности подводящих каналов 12, поверхностей плоских боковых стенок 19 и дугообразной поверхности закрытой торцевой части 20 щелевого канала 13 (см. фиг.5).

В рассматриваемом примере реализации изобретения поперечное сечение выходного отверстия 21 каждого подводящего канала 12 в плоскости щелевого канала имеет форму эллипса (см. фиг.5). Максимальный размер поперечного сечения отверстия 21 в рассматриваемом примере выполнения распылителя составляет 4 мм. Максимальный расчетный размер dk сечения выходного отверстия двух подводящих каналов 12, рассчитанный согласно условию dk=(dk1+dk2+...dkN)/N, составляет 4 мм. Ширина S боковых стенок 19 составляет 30 мм.

В данном примере реализации изобретения закрытая торцевая часть 20 щелевого канала 13 выполнена дугообразной формы (см. фиг.5). Величина зазора δ между стенками 19 щелевого канала 13 равна 2 мм - в пределах диапазона оптимальных значений δ: от 0,8 мм до 2,4 мм. Указанный диапазон значений δ рассчитан при dk=4 мм в соответствии с условием выбора величины зазора в зависимости от максимального размера сечения выходного отверстия подводящих каналов 12:0,2dk≤δ≤0,6dk.

Величина расстояния h от нижней кромки 22 выходного отверстия 21 каждого из подводящих каналов 12 до кромки 15 открытой торцевой части 14 щелевого канала 13 составляет 16 мм (см. фиг.5). Выбор значений h ограничен диапазоном оптимальных значений 14÷112 мм, который рассчитан согласно условию: 3,5dk≤h≤28dk (при dk=4 мм).

Величина расстояния l от верхней кромки 23 выходных отверстий 21 подводящих каналов 12 до вершины вогнутой поверхности закрытой торцевой части 20 щелевого канала 13 составляет 2 мм (см. фиг.5).

Согласно третьему примеру реализации изобретения (см. фиг.6-8) распылитель жидкости содержит цилиндрический корпус 24, в котором выполнены два подводящих канала 25 и выходной щелевой канал 26 с открытой торцевой частью 27. Выходная кромка 28 открытой торцевой части 27 образована пересечением боковой поверхности корпуса 24 со щелевым каналом 26. Боковые кромки 29 расположены вдоль боковой поверхности корпуса 24 параллельно его оси симметрии. Подводящие каналы 25 соединены друг с другом в области сопряжения со щелевым каналом 26 со стороны его закрытой торцевой части 30 (см. фиг.6).

Щелевой канал 26 образован плоскопараллельными стенками 31. Подводящие каналы 25 состоят из входных участков 32 и выходных участков 33. Каналы 25 имеют одинаковую длину до точки их сопряжения у закрытой торцевой части 30 щелевого канала 26. Угол α наклона оси симметрии 34 выходного участка 33 каждого подводящего канала 25 к плоскости симметрии 35 щелевого канала 26 составляет 70°, что соответствует диапазону оптимальных значений угла α: 5-90°.

Плоскость симметрии 35 щелевого канала 26 расположена под углом β=90° к плоскости, в которой лежат оси симметрии подводящих каналов 25, т. е. в пределах диапазона оптимальных значений угла β: 88-92° (см. фиг.7).

Выходные отверстия подводящих каналов 25 образованы пересечением поверхностей выходных участков 33 каналов 25, поверхностями плоскопараллельных боковых стенок 31 и поверхностью закрытой торцевой части 30 щелевого канала 26 (см. фиг.6).

Подводящие каналы 25 содержат замкнутые полости 36, выполненные в виде ответвлений каналов в области соединения с выходным щелевым каналом 26. Для создания замкнутых полостей 36 выходные участки 33 подводящих каналов 25 со стороны боковой поверхности корпуса 24 заглушены вставками 37.

Коаксиально цилиндрическому корпусу 24 распылителя установлен перемещаемый отражатель 38, выполненный в форме кольца. Отражатель 38 сопряжен с боковой поверхностью корпуса 24 с возможностью осевого перемещения вдоль боковой кромки 29 щелевого канала 26. Перемещение отражателя 38 осуществляется между положением, при котором боковая часть щелевого канала 26 полностью открыта, и положением, при котором боковая часть щелевого канала 26 целиком закрыта. На фиг.6 показано положение отражателя 38 в промежуточном положении - между крайними положениями полного открытия и закрытия боковой части щелевого канала 26.

Подводящие каналы 25 распылителя жидкости в рассматриваемом примере выполнения снабжены завихрителями потока жидкости, которые расположены перед выходными отверстиями подводящих каналов 25. Завихрители выполнены в виде участков винтовых каналов 39 и 40, расположенных в выходных участках 33 подводящих каналов 25. Винтовые каналы имеют противоположную направленность: винтовая линия канала 39 выполнена правой, а канала 40 - левой (см. фиг.6).

Закрытая торцевая часть 30 щелевого канала 26 образована двумя симметрично расположенными плоскостями 41 и 42, пересекающимися в области выходных отверстий подводящих каналов 25. Угол наклона γ плоскостей 41 и 42 к плоскости симметрии 35 щелевого канала 26 составляет 80°. Ширина S каждой боковой стенки 31 щелевого канала 26 составляет 30 мм (см. фиг.8).

Сечения выходных отверстий подводящих каналов 25 в плоскости симметрии щелевого канала 26 имеют форму эллипса (см. фиг.8). Максимальный размер dkN сечения выходных отверстий каждого из подводящих каналов 25 равен 4 мм. Максимальный расчетный размер dk выходного отверстия двух подводящих каналов 25, рассчитанный согласно условию dk=(dk1+dk2+...dkN)/N, также равен 4 мм.

Величина зазора δ между боковыми стенками 31 щелевого канала 26, как и в предыдущих вариантах выполнения конструкции распылителя, выбрана равной 2 мм в соответствии с диапазоном оптимальных значений δ 0,8÷2,4 мм, который рассчитан согласно существенному условию заявленного изобретения: 0,2dk≤δ≤0,6dk; δ≥0,6 мм.

Величина расстояния h от нижней кромки 43 выходного отверстия подводящих каналов 25 до кромки 28 открытой торцевой части 27 щелевого канала 26 выбрана равной 16 мм (см. фиг.7) в соответствии с расчетным диапазоном оптимальных значений h. Расстояние l от верхней кромки 44 выходного отверстия подводящих каналов 25 до вершины выпуклой поверхности закрытой торцевой части 30 щелевого канала 26 составляет 2,5 мм (см. фиг.8).

Согласно четвертому примеру реализации изобретения (см. фиг.9-11) в корпусе 45 распылителя выполнены два подводящих канала 46 и выходной щелевой канал 47 с открытой торцевой частью 48. В данном примере выполнения конструкции щелевой канал 47 выполнен в форме клина, расширяющегося в направлении истечения потока жидкости. На открытой торцевой части 48 щелевого канала 47, также как и в других вариантах выполнения изобретения, имеется выходная кромка 49 и параллельные боковые кромки 50, образованные пересечением боковой поверхности со щелевым каналом 47.

Подводящие каналы 46 сообщаются друг с другом и со щелевым каналом 47 в области закрытой торцевой части 51 щелевого канала 47. Выходные отверстия 52 подводящих каналов 46 образованы пересечением поверхностей каналов 46 боковыми стенками 53 щелевого канала 47 и поверхностью его закрытой торцевой части 51 (см. фиг.11).

Плоские боковые стенки 53 клиновидного щелевого канала 47 расположены под углом ϕ=2° по отношению друг к другу. Диапазон оптимальных значений угла ϕ составляет от 1 до 3°.

Угол наклона α осей симметрии 54 подводящих каналов 46 к плоскости симметрии 55 щелевого канала 47 равен 20° (см. фиг 9). Данное значение соответствует диапазону оптимальных значений α: 5÷90°.

Плоскость, в которой лежат оси симметрии 54 подводящих каналов 46, наклонена к плоскости симметрии 55 щелевого канала 47 под углом β=90° (см. фиг.10), т. е. в пределах диапазона оптимальных значений: 88÷92°.

Закрытая торцевая часть 51 щелевого канала 47 имеет дугообразную форму. Сечения выходных отверстий 52 подводящих каналов 46 в плоскости щелевого канала 47 имеют форму эллипса. Ширина S каждой боковой стенки 53 составляет 30 мм (см. фиг.11).

Максимальный размер dkN сечения выходного отверстия каждого подводящего канала 46 в плоскости щелевого канала 47 равен 4 мм.

Величина зазора δ между стенками 53 щелевого канала 47 в области расположения отверстия 52 подводящих каналов 46 выбрана равной 2 мм в пределах диапазона оптимальных значений от 0,8 мм до 2,4 мм (см. фиг.9). При этом максимальный расчетный размер dk для двух подводящих каналов, рассчитанный согласно зависимости dk=(dk1+dk2+...dkN)/N, также равен 4 мм.

Величина расстояния h от нижней кромки 56 выходных отверстий 52 подводящих каналов 46 до выходной кромки 49 открытой торцевой части 48 щелевого канала 47 равна 25 мм (см фиг.11), т.е. в пределах расчетного диапазона 14÷112 мм в соответствии с условием: 3,5dk≤h≤28dk.

Величина расстояния l от верхней кромки 57 выходных отверстий 52 подводящих каналов 46 до точки изгиба вогнутой поверхности закрытой торцевой части 51 щелевого канала 47 составляет 2,5 мм (см. фиг.11).

Согласно пятому примеру реализации изобретения (см. фиг.12-14) распылитель жидкости содержит корпус 58, в котором выполнены два подводящих канала 59 и выходной щелевой канал 60 с открытой торцевой частью 61. Выходная кромка 62 открытой торцевой части 61 щелевого канала 60 образована пересечением торцевой поверхности корпуса 58 со щелевым каналом 60. Боковые кромки 63 образованы пересечением боковой цилиндрической поверхности корпуса 58 со щелевым каналом 60.

Подводящие каналы 59 имеют одинаковую длину и выполнены с входными участками 64 и выходными участками 65. Выходные участки 65 каналов 59 сообщаются друг с другом и со щелевым каналом 60 в области его закрытой торцевой части 66.

Отличительной особенностью данного примера реализации изобретения является форма выполнения закрытой торцевой части 66 щелевого канала 60 - в форме плоской поверхности, параллельной выходной кромке 62 открытой торцевой части 61.

Оси симметрии входных участков 64 расположены параллельно плоскости симметрии 67 щелевого канала 60. Угол α наклона осей симметрии 67 выходных участков 65 подводящих каналов 59 к плоскости симметрии 68 щелевого канала 60 составляет 80° (в пределах диапазона оптимальных значений 5÷90°). Боковые стенки 69 щелевого выходного канала 60 расположены параллельно друг другу.

Выходные отверстия 70 подводящих каналов 59 образованы пересечением поверхностей выходных участков 65 каналов 59 с поверхностью боковых стенок 69 и с плоской поверхностью закрытой торцевой части 66 щелевого канала 60 (см. фиг.14).

Подводящие каналы 59 содержат замкнутые полости 71, выполненные в виде ответвлений выходных участков 65 каналов 59. Для создания замкнутых полостей 71 выходные участки 65 подводящих каналов 59 со стороны боковой поверхности корпуса 58 заглушены вставками 72.

Коаксиально цилиндрической боковой поверхности корпуса 58 установлен перемещаемый отражатель 73 в форме кольца. Отражатель 73 сопряжен с боковой поверхностью корпуса 58 с возможностью осевого перемещения вдоль боковой кромки 63 щелевого канала 60. Перемещение отражателя 73 осуществляется между положением, при котором боковая часть щелевого канала 60 полностью открыта, и положением, при котором боковая часть щелевого канала 60 целиком закрыта. На фиг.12 и 14 показано положение отражателя 73 в промежуточном положении - между крайними положениями полного открытия и закрытия боковой части щелевого канала 60.

Плоскость симметрии 68 щелевого канала 60 расположена под углом β=90° к плоскости, в которой лежат оси симметрии подводящих каналов 59. Величина угла β соответствует диапазону оптимальных значений β: 88÷92°.

В рассматриваемом примере реализации изобретения ширина S боковых стенок 69 щелевого канала 60 составляет 30 мм. Выходное отверстие 70 каждого из подводящих каналов 59 щелевого канала 60 имеет форму эллипса (см. фиг.14). Максимальный размер dkN сечения выходного отверстия 70 каждого канала 59, как и в предыдущих примерах выполнения, равен 4 мм. Максимальный расчетный размер dk сечения выходного отверстия подводящих каналов также равен 4 мм в соответствии с условием dk=(dk1+dk2+...dkN)/N.

Величина зазора δ между боковыми стенками 69 выбрана в диапазоне расчетных значений δ (от 0,8 до 2,4 мм) и равна 2 мм.

Расстояние h от нижней кромки 74 выходного отверстия 70 подводящего канала 59 до выходной кромки 62 открытой торцевой части 61 щелевого канала 60 равно 27 мм (в пределах диапазона оптимальных значений h от 14 до 112 мм). При этом расстояние l от верхней кромки 75 выходного отверстия 70 до плоской поверхности закрытой торцевой части 66 щелевого канала 60 составляет 2,5 мм (см. фиг.14).

Работа распылителя жидкости, выполненного согласно приведенным выше примерам реализации изобретения (см. фиг.1-14), и соответственно процесс генерации распыленной струи жидкости осуществляется следующим образом.

При работе распылителя жидкости, выполненного согласно первому примеру реализации изобретения, рабочая жидкость под давлением ˜0,8 МПа поступает из магистрального трубопровода подвода жидкости в подводящий канал 2 распылителя. При этом величина давления жидкости в подводящем канале 2 может изменяться в диапазоне от 0,5 МПа до 2 МПа.

Сформированный в канале 2 поток жидкости через выходное отверстие 9 подводящего канала 2 поступает в полость щелевого канала 3. В щелевом канале 3 в результате создания условий для пленочного течения жидкости образуется направленный поток жидкости, натекающей на боковые стенки 8 щелевого канала 3 при заданном скоростном режиме. Поток жидкости растекается вдоль поверхности боковых стенок 8 в угловом секторе, ограниченном поверхностью закрытой торцевой части 5 щелевого канала 3.

Пленочное истечение жидкости из щелевого канала 3 осуществляется через его открытую торцевую часть 4 со скоростью ˜40 м/с. Пленочный режим течения жидкости в щелевом канале 3 обеспечивается за счет сохранения скоростного режима потока жидкости при переходе из подводящего канала 2 через его выходное отверстие в полость щелевого канала 3. Требуемые условия для поддержания скоростного режима течения жидкости соблюдаются, как указывалось выше, при соблюдении определенного соотношения геометрических размеров подводящих каналов (dk) и щелевого канала (δ): 0,2dk≤δ≤0,6dk; δ>0,6 мм.

Генерация газокапельного потока происходит в результате распада пленочного потока на срезе щелевого канала 3 при взаимодействии с окружающим воздушным пространством. Пленка жидкости начинает распадаться на мелкие капли на расстоянии нескольких миллиметров от кромки открытой торцевой части 4 щелевого канала 3.

Процесс распада пленки происходит под влиянием двух основных факторов. Во-первых, разрушение пленки обусловлено возникновением в ней отдельных перфораций. Перфорации жидкостной пленки постепенно увеличиваются до образования сетки, состоящей из тонких нитей, распадающихся на множество мелких капель.

Во-вторых, разрушение пленки обусловлено образованием на ней перпендикулярно направлению истечения потока неустойчивых волн, амплитуда которых возрастает при удалении от кромки открытой торцевой части 4 щелевого канала 3. Под действием волн пленка распадается на тонкие нити, которые дробятся на капли.

В результате описанных процессов у среза щелевого канала 3 формируется плоский пространственно однородный газокапельный поток со средним размером капель ˜300 мкм. Вследствие соблюдения заданного соотношения размеров подводящих каналов и щелевого канала генерируемый газокапельный поток имеет минимальный угол расширения в направлении, перпендикулярном плоскости симметрии щелевого канала. Угол раскрытия потока в плоскости щелевого канала составляет 180°, при этом дальнобойность потока превышает 3 м.

Распылитель жидкости, выполненный согласно настоящему изобретению, может использоваться для генерации высокоскоростных газокапельных потоков при создании пеленообразных капельных завес. Такие завесы используются для защиты людей в замкнутых пространствах от дыма и теплового воздействия от очага пожара.

В этих целях для защиты, например, пассажиров метрополитена от пожара распылители устанавливаются в нижней части тоннеля таким образом, чтобы открытая торцевая часть 4 выходного щелевого канала 3 была направлена вверх.

Пеленообразный газокапельный поток образуется при подаче рабочей жидкости под давлением 1,6 МПа в подводящий канал 2 корпуса 1. Сформированный в щелевом канале 3 поток жидкости в виде пленки истекает через открытую торцевую часть 4 щелевого канала 3.

Процесс распада жидкостной пленки и образования плоского пространственно однородного газокапельного потока в данном случае аналогичен описанному выше. Распыленный поток, поднимаясь на высоту ˜6 м, практически достигает верхнего уровня тоннеля, и под действием силы тяжести капли жидкости направляются вниз навстречу восходящему газокапельному потоку.

Капли жидкости, изменившие направление движения под действием силы тяжести, перемещаются вниз с относительно небольшой скоростью, образуя жидкостную пелену (туман). Медленно перемещающиеся капли жидкости притягивают мелкодисперсные продукты горения, движущиеся вместе с горячим потоком воздуха. В результате этого происходит поглощение газокапельным потоком продуктов горения и охлаждение потока газа, движущегося со стороны очага горения. Таким образом, генерируемый плоский газокапельный поток эффективно препятствует распространению дыма и тепловых потоков со стороны очага пожара, создавая условия для его локализации.

При использовании достаточно узкого щелевого канала распылителя, размеры которого удовлетворяют существенным условиям настоящего изобретения, снижается влияние материала, из которого выполнены стенки щелевого канала, и связанных с этим сил поверхностного натяжения на процесс генерации пространственно однородного плоского газокапельного потока.

Проведенные эксперименты показали, что при использовании распылителя с корпусом, выполненным из стали, с величиной зазора, удовлетворяющей заданным условиям, происходит генерация газокапельного потока с малым углом раскрытия в направлении, перпендикулярном плоскости симметрии щелевого канала.

В случае использования распылителя, корпус которого выполнен из фторопласта, при несоблюдении условия выбора размеров подводящих каналов и щелевого канала образуются две струи, истекающие из щелевого канала в области его закрытой торцевой части под углом 170°-180° по отношению друг к другу. При этом течение жидкости в центральной области открытой торцевой части щелевого канала практически отсутствует.

При уменьшении величины зазора δ менее минимального предельного значения 0,2dk наблюдается отклонение течения газокапельного потока от начального прямолинейного направления параллельно оси симметрии щелевого канала и формирование струи, расширяющейся в направлении, перпендикулярном плоскости симметрии щелевого канала. В результате такого нарушения установленной закономерности происходит увеличение неравномерности расхода жидкости вдоль плоскости симметрии щелевого канала. Расход жидкости увеличивается по направлению от центральной части боковой стенки щелевого канала к ее краям. Максимальная величина расхода жидкости достигается в зонах сопряжения поверхностей закрытой торцевой части щелевого канала и его боковых стенок. На указанных участках наблюдается образование отдельных струй жидкости.

С другой стороны, увеличение величины зазора δ более максимального предельного значения 0,6dk приводит к существенному увеличению угла расширения потока в направлении, перпендикулярном плоскости симметрии щелевого канала.

При уменьшении расстояния h от кромки 10 выходного отверстия 9 подводящего канала 2 до кромки открытой торцевой части 4 щелевого канала менее 3,5dk площадь поверхностей боковых стенок 8 щелевого канала 3 оказывается недостаточной для устойчивого течения жидкости и, следовательно, формирования плоского газокапельного потока.

При увеличении величины h более 28dk не образуется пространственно однородный газокапельный поток с углом раскрытия потока более 180° вследствие возрастания потерь кинетической энергии жидкости на трение о поверхность боковых стенок щелевого канала.

Использование распылителей жидкости с различным углом α наклона оси симметрии 6 подводящего канала 2 к плоскости симметрии 7 щелевого канала 3 в диапазоне оптимальных значений от 5 до 90° позволяет получать плоские потоки мелкодисперсных капель с углами раскрытия в плоскости щелевого канала в диапазоне от 150° до 180°. Следует отметить, что большим значениям угла наклона α оси симметрии подводящего канала 2 к плоскости 7 симметрии щелевого канала соответствуют большие значения угла раскрытия генерируемого потока.

Работа распылителя жидкости, выполненного согласно второму примеру реализации изобретения (см. фиг.3-5), осуществляется аналогичным образом.

Рабочая жидкость поступает из магистрального трубопровода под давлением 0,8 МПа в подводящие каналы 12 корпуса 11. Сформированные в подводящих каналах 12 потоки объединяются в один общий поток вблизи верхней кромки 23 выходных отверстий 21 подводящих каналов 12. Далее поток жидкости поступает в полость щелевого канала 13, натекая на его боковые стенки 19. В щелевом канале 13 происходит пленочное истечение жидкости. Поток жидкости в виде пленки истекает через открытую торцевую часть 14 щелевого канала 13 со скоростью ˜40 м/с.

В процессе распада жидкостной пленки за пределами щелевого канала 13 осуществляется диспергирование потока жидкости и образуется мелкодисперсный газокапельный поток со средним размером капель ˜250 мкм и углом раскрытия 170°. Дальнобойность сформированного потока составляет не менее 3 м.

При выполнении закрытой торцевой части 20 щелевого канала 13 дугообразной формы обеспечивается формирование распыленного потока жидкости с фиксированным углом распыла, величина которого определяется радиусом кривизны поверхности.

Величина расстояния l от верхней кромки 23 выходного отверстия 20 подводящих каналов 12 до вершины вогнутой поверхности закрытой торцевой части 20 щелевого канала 13 выбирается, исходя из условия максимальной пространственной однородности генерируемого газокапельного потока. Данное условие определено экспериментально и может быть выражено в следующем виде: δ≤l≤3δ.

Высокая дисперсность генерируемого потока достигается за счет формообразования выходного отверстия 21 подводящих каналов 12. Отверстие 21 образовано пересечением поверхности подводящих каналов 12, поверхностей плоских боковых стенок 19 щелевого канала 13 и поверхности закрытой торцевой части 20 щелевого канала 13. Экспериментально было установлено, что увеличение формообразующих поверхностей, пересечением которых образовано выходное отверстие 21, позволяет уменьшить средний размер капель.

Формирование плоского потока жидкости в направлении, параллельном плоскости симметрии щелевого канала, обеспечивается при расположении плоскости симметрии 18 щелевого канала 13 под углом β, величина которого выбрана из диапазона оптимальных значений углов: от 88 до 92°. В случае, если указанное условие не соблюдено, происходит отклонение пленочного потока жидкости от прямолинейного направления течения из-за перераспределения возмущающих сил на выходе из щелевого канала. Подобный эффект наблюдается также при несоблюдении условия равенства длины подводящих каналов.

Генерация распыленного потока жидкости с помощью распылителя жидкости, выполненного согласно третьему примеру реализации изобретения (см. на фиг.6-8), осуществляется аналогично. Отличия в работе данного варианта конструкции распылителя заключаются в следующем.

Входящий в состав распылителя перемещаемый отражатель 38 позволяет регулировать перед включением распылителя либо в процессе его работы угол раскрытия плоского газокапельного потока в плоскости симметрии щелевого канала 26.

В случае необходимости получения потока распыленной жидкости с максимальным углом раскрытия отражатель 38 устанавливают в крайнее верхнее положение, в котором боковые кромки 29 открытой торцевой части 27 полностью открыты. Жидкость поступает из магистрального трубопровода под рабочим давлением во входные участки 32 подводящих каналов 25, а затем в выходные участки 33.

В полости выходных участков 32 каналов 25 осуществляется закручивание потоков жидкости с помощью противоположно направленных винтовых участков каналов 39 и 40. В результате этого на входе в щелевой канал 26 образуются закрученные потоки, вектора угловых скоростей которых имеют противоположное направление. Закрученные потоки жидкости через выходные отверстия подводящих каналов 25 поступают в полость щелевого канала 26. Сформированные закрученные потоки объединяются в один общий поток вблизи верхней кромки 44 выходных отверстий подводящих каналов 26.

В процессе подачи рабочей жидкости через подводящие каналы 25 происходит запирание потоком полостей 36, торцевые части которых заглушены вставками 37. Вследствие этого жидкость не проникает в полости 36, заполненные воздухом. При изменении статического давления в потоке жидкости происходит циклическое изменение давления в замкнутых полостях 36. Периодическое сжатие и расширение воздуха в полостях 36, в свою очередь, вызывает пульсации давления в потоке жидкости.

В результате указанных выше процессов в щелевом канале 26 формируется пульсирующий поток жидкости, натекающей на боковые стенки 31. Далее поток жидкости в виде пленки истекает через открытую торцевую часть 27 щелевого канала со скоростью ˜40 м/с. Процесс разрушения пленочного потока, диспергирования и образования мелкодисперсного газокапельного потока в рассматриваемом случае аналогичен процессам, характерным для описанных выше примеров реализации изобретения.

Использование замкнутых полостей 36 позволяет повысить равномерность генерируемого газокапельного потока по размеру капель, уменьшить размер капель и повысить эффективность диспергирования потока жидкости. За счет этого за срезом щелевого канала 26 формируется газокапельный поток со средним размером капель ˜200 мкм.

Кроме того, при закручивании потоков жидкости в винтовых каналах 39 и 40 в противоположных направлениях сформированный в щелевом канале 26 поток жидкости приобретает дополнительную кинетическую энергию. Вследствие этого обеспечивается дополнительное увеличение дальнобойности и угла раскрытия газокапельного потока. Дальнобойность сформированного потока составляет 4 м, а угол раскрытия - 270°.

Увеличение угла раскрытия потока достигается также за счет выполнения закрытой торцевой части 30 щелевого канала 26 в форме двух симметричных плоскостей 41 и 42, пересекающихся в области выходных отверстий подводящих каналов 25.

Работа распылителя жидкости, выполненного согласно четвертому варианту выполнения конструкции устройства (см. фиг.9-11), осуществляется аналогичным образом, также как и для описанных выше примеров реализации изобретения. Отличия в процессе работы распылителя заключаются в следующем.

При выполнении щелевого канала 47 в форме расширяющегося в направлении истечения потока жидкости клина с боковыми стенками 53, расположенными под углом ϕ=2° по отношению друг к другу (угол β выбирается в пределах диапазона значений: от 1° до 3°), обеспечивается генерация плоского пространственно однородного распыленного потока жидкости с заданной толщиной формируемого потока (размером в направлении, перпендикулярном плоскости симметрии 55 щелевого канала 48).

В процессе работы распылителя жидкости данного варианта конструкции за срезом щелевого канала 48 образуется пространственно однородный газокапельный поток с размером капель ˜250 мкм и углом раскрытия в плоскости щелевого канала 170°. Дальнобойность генерируемого газокапельного потока составляет ˜3 м.

Работа распылителя жидкости, выполненного согласно пятому варианту конструкции устройства (см. фиг.12-14), осуществляется аналогичным образом, также как и для описанных выше примеров реализации изобретения. Отличия в работе данного варианта выполнения изобретения заключаются в следующем.

С целью генерации газокапельного потока с заранее заданным углом раскрытия генерируемого потока (˜ 180°) закрытая торцевая часть 66 щелевого канала 60 выполняется в форме плоской поверхности, параллельной выходной кромке 62 отрытой торцевой части 61 канала.

При подаче рабочей жидкости в подводящие каналы 59 за срезом щелевого канала 60 формируется мелкодисперсный газокапельный поток жидкости со средним размером капель ˜200 мкм и углом раскрытия потока 180°. Дальнобойность потока составляет ˜3 м.

Таким образом, представленные выше данные о примерах реализации изобретения подтверждают возможность достижения нового технического результата, который заключается в генерации мелкодисперсного высокоскоростного широконаправленного газокапельного потока, обладающего требуемой степенью пространственной однородности при минимальном угле расширения потока в направлении, перпендикулярном плоскости симметрии щелевого канала.

Распылители жидкости, выполненные в соответствии с настоящим изобретением, могут использоваться в различных отраслях техники, в первую очередь в пожарно-техническом оборудовании. Вместе с тем изобретение может найти применение в сантехническом и агротехническом оборудовании в качестве средства дезактивации и дезодорации и в других областях техники, где требуется генерация мелкодисперсных широконаправленных плоских газокапельных потоков.

В качестве одного из примеров использования изобретения можно отметить возможность применения распылителя жидкости для создания защитных пеленообразных завес, препятствующих распространению продуктов горения в замкнутом пространстве.

| название | год | авторы | номер документа |

|---|---|---|---|

| РАСПЫЛИТЕЛЬ ЖИДКОСТИ | 2004 |

|

RU2278742C1 |

| РАСПЫЛИТЕЛЬ ЖИДКОСТИ | 2006 |

|

RU2329873C2 |

| РАСПЫЛИТЕЛЬ ЖИДКОСТИ | 2005 |

|

RU2284868C1 |

| СПОСОБ СОЗДАНИЯ РАСПЫЛЕННОГО ПОТОКА ЖИДКОСТИ И СПРИНКЛЕР | 2004 |

|

RU2258551C1 |

| РАСПЫЛИТЕЛЬ ЖИДКОСТИ | 2004 |

|

RU2258567C1 |

| РАСПЫЛИТЕЛЬ ЖИДКОСТИ | 2004 |

|

RU2258568C1 |

| УСТРОЙСТВО ДЛЯ ГЕНЕРАЦИИ ПОТОКА ОГНЕТУШАЩЕГО ВЕЩЕСТВА | 2005 |

|

RU2283676C1 |

| УСТРОЙСТВО ДЛЯ ГЕНЕРАЦИИ ПОТОКА ОГНЕТУШАЩЕГО ВЕЩЕСТВА | 2004 |

|

RU2277957C1 |

| УСТРОЙСТВО ПОЖАРОТУШЕНИЯ | 2006 |

|

RU2316369C1 |

| РАСПЫЛИТЕЛЬ ЖИДКОСТИ (ВАРИАНТЫ) | 2001 |

|

RU2184619C1 |

Изобретение относится к технике распыления жидкости в форме плоских газокапельных потоков и может быть использовано в системах пожаротушения, сантехническом оборудовании, поливочных агрегатах, а также для дезактивации, дезодорации и нанесения различного рода покрытий. Распылитель жидкости содержит корпус, в котором выполнен, по меньшей мере, один подводящий канал, и выходной щелевой канал с открытой торцевой частью. Подводящий канал сообщен со щелевым каналом со стороны его закрытой торцевой части и расположен под углом к плоскости симметрии щелевого канала. Максимальный размер dk сечения выходного отверстия подводящего канала и зазор δ между стенками щелевого канала в области расположения отверстия подводящего канала выбраны из условий: 0,2dk≤δ≤0,6dk; δ≥0,6 мм. Подводящие каналы могут иметь одинаковую длину. Боковые стенки щелевого выходного канала могут быть расположены параллельно друг другу. В другом варианте исполнения щелевой канал может быть выполнен в форме клина, расширяющегося в направлении истечения потока жидкости. Подводящие каналы могут содержать замкнутые полости, выполненные в виде ответвления канала в области соединения подводящего канала с выходным щелевым каналом. Закрытая торцевая часть выходного щелевого канала может быть выполнена дугообразной формы или образована двумя плоскостями, пересекающимися в области выходного отверстия поводящего канала. В другом варианте выполнения закрытая торцевая часть щелевого канала может быть выполнена в форме плоской поверхности, параллельной выходной кромке открытой торцевой части щелевого канала. Распылитель может содержать перемещаемый отражатель, перекрывающий боковую открытую торцевую часть щелевого канала. Использование распылителя жидкости позволяет создавать высокоскоростной широконаправленный пространственно однородный плоский поток мелкодисперсных капель жидкости с минимальным углом расширения потока в направлении, перпендикулярном плоскости симметрии щелевого канала. 15 з.п. ф-лы, 14 ил.

0,2dk≤δ≤0,6dk; δ≥0,6 мм.

dk=(dk1+dk2+...dkN)/N,

где dk1, dk2, dkN - максимальные размеры поперечных сечений отверстий подводящих каналов, N - количество подводящих каналов.

3,5dk≤h≤28dk.

| Устройство для определения местаМЕждуфАзНОгО зАМыКАНия HA лиНияХэлЕКТРОпЕРЕдАчи ВыСОКОгО HA-пРяжЕНия | 1979 |

|

SU798645A1 |

Авторы

Даты

2006-04-10—Публикация

2004-09-02—Подача