Изобретение относится к области химической технологии, а именно к способам проведения и интенсификации многофазных химических реакций с участием компонентов растворенного в жидкости газа с гомогенной жидкостью, эмульсией или суспензией, в присутствии или отсутствии катализатора, а также для проведения других тепло- и массообменных процессов в вихревых центробежных барботажных реакторах. Изобретение может быть использовано в химической, микробиологической и смежных с ними отраслях промышленности, в частности для интенсификации процессов очистки водных растворов от органических загрязнений путем их окисления кислородом воздуха, реокисления молекулярным кислородом растворов гетерополикислот, для проведения процессов гидрирования молекулярным водородом и т.д.

В настоящее время, для проведения газожидкостных многофазных реакций используются различные типы газожидкостных многофазных реакторов [В.Н.Соколов, И.В.Доманский, Газожидкостные реакторы, Ленинград: Машиностроение, 1976; И.П.Мухленов, Э.Я.Тарата, Пенный режим и пенные аппараты, Ленинград: Химия, 1977; Ю.И.Дытнерский, Процессы и аппараты химической технологии, М: Химия, в 2-х томах, 1995]. К их числу относятся барботажные, насадочные, пленочные, пенные, распыливающие аппараты и устройства с механическим диспергированием газа в жидкости. Основным предназначением таких устройств является увеличение скорости массообмена между жидкостью и газом за счет увеличения поверхности контакта фаз и ее турбулизации для увеличения константы скорости массопереноса.

Наибольшее распространение получили барботажные и насадочные аппараты. Однако при этом они обладают рядом существенных недостатков. К их числу относятся высокое гидродинамическое сопротивление аппарата, слабая циркуляция жидкости, что не позволяет эффективно обрабатывать смеси несмешивающихся жидкостей, малая пропускная способность по газу, сложность проведения реакций с большим тепловым эффектом, возникновение пульсаций и вибраций, конструктивная сложность. Для эффективной работы насадочных аппаратов необходимы специальные насадки сложной формы. Другим недостатком является большой размер таких аппаратов ввиду небольшого значения отношения площади контакта фаз газ - жидкость к объему аппарата.

Известны способ организации контакта жидкости и газа и устройство для его осуществления [М.А.Гольдштик, С.С.Дашин, В.П.Деревенчук, В.М.Ханин, Способ организации контакта жидкости и газа и устройство для его осуществления, Патент РФ №2084269, B 01 D 47/06, 1997], согласно которому контакт жидкости и газа осуществляют в вихревой камере с распределенным по ее боковой поверхности тангенциальным подводом газа и подводом жидкой фазы с такими режимными параметрами подвода фаз, что на периферии вихревой камеры образуется высокодисперсный вихревой газожидкостный слой с высокоразвитой поверхностью контакта фаз и с высокой интенсивностью взаимодействия газа и жидкости, - так называемые вихревые центробежные барботажные аппараты. После контакта в вихревом газожидкостном слое газовую и жидкую фазы выводят из вихревой камеры и разделяют в сепараторе. Режимные параметры ввода газа и жидкости заявлены в диапазоне, обеспечивающем возникновение устойчивого вихревого газожидкостного слоя. Достоинства этого устройства являются характерными для всех типов вихревых центробежных барботажных аппаратов - повышенные нагрузки по газу и жидкости, развитая поверхность контакта фаз, малые габариты и масса. К недостаткам способа следует отнести узкую область устойчивости вихревого газожидкостного слоя по причине неуправляемого выноса жидкости из него с потоком газа.

Известен пенно-вихревой газожидкостный реактор [Е.Ф.Стефогло, О.П.Жукова, И.В.Кучин. Моделирование газожидкостных процессов на суспендированном катализаторе, Кемерово: Кузбассвузиздат, 2000, стр.348-357], содержащий вихревую камеру с направляющим аппаратом, сепарационную камеру со сливными трубками для вывода жидкости, торцевой крышкой с центральным отверстием для отвода газа, емкостью для сбора жидкости и подачи ее в реакционный объем. Реактор предназначен для проведения химических процессов, в которых основное сопротивление процессу связано с массопереносом реагентов из газа в жидкость, а также когда подача газового компонента значительно превышает подачу жидкого компонента.

Наиболее близким к предлагаемому изобретению является способ интенсификации газожидкостных химических реакций [С.Г.Заварухин, Г.Г.Кувшинов, Л.В.Гогина, Н.Н.Кундо, Интенсификация процесса каталитической окислительной очистки растворов от сероводорода с использованием катализатора ТСФК в центробежно-барботажном реакторе. Химическая промышленность, №2, стр.26-30, 1999] и устройство для его осуществления [А.П.Бурдуков, А.Р.Дорохов, В.И.Казаков, Г.Г.Кувшинов, Ю.М.Петин, Разработка вихревых барботажных аппаратов для абсорбционной очистки газа. Изв. СО АН СССР, серия технических наук, №4, вып.1, 1985 г., с.99-102], согласно которому газ и жидкость подают в устройство - вихревой центробежный барботажный реактор, содержащий вихревую камеру с направляющим аппаратом и распределительным устройством для ввода газа, с торцевой крышкой с отверстием для выхода газа или газожидкостной смеси, промежуточную емкость для жидкости и контур для ее рециркуляции, устройство для сепарации газа и жидкости, средства для перемещения газа и жидкости, а также возможность управления величиной расхода газа через реактор. В вихревой камере происходит контакт жидкости и газа в вихревом газожидкостном слое.

Известно использование вихревого центробежного барботажного реактора в процессе окисления растворов сульфида натрия кислородом в присутствии катализатора ТСФК [С.Г.Заварухин, Г.Г.Кувшинов, Л.В.Гогина, Н.Н.Кундо, Интенсификация процесса каталитической окислительной очистки растворов от сероводорода с использованием катализатора ТСФК в центробежно-барботажном реакторе, Химическая промышленность, №2, стр.26-30, 1999].

Существенным недостатком указанного способа и устройства является отсутствие возможности управления таким важным параметром проведения процесса, как величина выноса жидкости из вихревого газожидкостного слоя с потоком выходящего газа. Действительно, имеется существенный вынос жидкости из вихревой камеры с выходящим потоком газа, причем увеличение расхода газа приводит к увеличению выноса жидкости из вихревой камеры, что существенно ограничивает возможность управления такими режимными параметрами вихревой камеры, как величина отношения расходов газа и жидкости и ее гидродинамическое сопротивление.

Таким образом, отсутствие управления величиной выноса жидкости не позволяет вести непрерывную обработку жидкости без ее рециркуляции или применения последовательного ряда вихревых камер, не позволяет использовать вихревой газожидкостный слой в качестве среды для проведения химической реакции, а не для обработки жидкости. В описанных выше устройствах жидкость многократно приходится возвращать на обработку, так как ее циркуляция происходит, в частности, за счет возврата вынесенной из камеры жидкости.

Резко снижается интенсивность взаимодействия жидкости и газа за счет непроизводительных затрат энергии на образование капель жидкости и их вынос с потоком газа, что также приводит к увеличению гидродинамического сопротивления реактора.

Резко ограничена возможность управления такими важными физическими параметрами вихревого газожидкостного слоя, как величина газосодержания и величина центробежного ускорения, которые определяют дисперсность и структуру газожидкостной среды и регулируются значениями расходов газа и жидкости и их соотношением в пределах устойчивости вихревого газожидкостного слоя в известных способах и устройствах.

Изобретение решает задачу повышения интенсивности взаимодействия газа и жидкости в вихревой камере вихревого центробежного барботажного реактора и, как следствие, интенсификации газожидкостных многофазных химических реакций, а также обеспечения возможности управления важными режимными характеристиками вихревого газожидкостного слоя (газосодержание, центробежное ускорение, скорость обновления поверхности контакта фаз) и вихревой камеры (расходы газа и жидкости, гидродинамическое сопротивление).

Задача решается применением ряда технических решений, обеспечивающих возможность управления величиной выноса жидкости из вихревой камеры с потоком выходящего газа.

Вынос жидкости из вихревой камеры происходит по нескольким причинам. Так, вынос жидкости происходит в виде пленки по торцевой крышке вихревой камеры. Явление торцевого выноса из вихревой камеры, известное как торцевой эффект, связано с тем, что вблизи поверхности торцевых крышек нарушается баланс сил, действующих на частицу жидкости. Если в объеме камеры центробежная сила уравновешена силой, связанной с градиентом давления, то в приторцевом пограничном слое, где на поверхности торцевых крышек в результате трения происходит торможение вихревого газожидкостного слоя и, следовательно, уменьшение центробежной силы, градиент давления, направленный к оси камеры, приводит к выносу образующейся на торцевых поверхностях пленки жидкости.

Известен способ [С.А.Лаптев, А.А.Овчинников, Н.А.Николаев, Вихревая камера для проведения тепломассообменных процессов, А.С. СССР, 1816464, 1993] предотвращения торцевого выноса жидкости из вихревой камеры вихревого центробежного барботажного аппарата, согласно которому торцевую крышку снабжают коаксиальной кольцевой перегородкой небольшой высоты. Недостаток этого способа - отсутствие возможности управления отрывом пограничного слоя. Известен также способ [Э.П.Волчков, Л.В.Сериков, Гидродинамика вихревого биореактора, Новосибирск: Институт теплофизики СО АН СССР, 1989, стр.40-48] предотвращения выноса твердой дисперсной фазы из жидкостной вихревой камеры - биореактора, согласно которому торцевой пограничный слой оттесняют с помощью кольцевой вставки на внутренней поверхности крышки, или подавая в камеру закрученный поток жидкости через кольцевой торцевой завихритель.

В предлагаемом изобретении проблема управляемого отрыва пограничного слоя жидкости от поверхности торцевых стенок решается с помощью дополнительного вдува газа через торцевую крышку с отверстием для выхода газа. Газ вдувают в области внутренней границы вихревого газожидкостного слоя с возможностью регулирования расхода в пределах до 20% от общего расхода газа через вихревую камеру, так как для успешного отрыва пленки жидкости от торца массовый расход вдуваемого газа должен быть сравним с массовым расходом жидкости в пленке. В области устойчивости вихревого газожидкостного слоя, если не препятствовать выносу жидкости, эта величина согласно [М.А.Гольдштик, С.С.Дашин, В.П.Деревенчук, В.М.Ханин, Способ организации контакта жидкости и газа и устройство для его осуществления, Пат. РФ №2084269, В 01 D 47/06,1997] составляет не менее 10% от общего расхода газа.

Другим способом управления величиной выноса жидкости из вихревой камеры является управление величиной силы трения на торцевых крышках вихревой камеры вихревого центробежного барботажного реактора. Известен способ снижения интенсивности взаимодействия псевдоожиженного слоя твердых частиц с торцевыми стенками вихревой камеры [W.N.Jackomis, H.J.P.Von Ohain, AIAA Paper №70-1222, AIAA 7th Annual Meeting and Technical Display, October 19-22, 1970; Э.П.Волчков, Л.В.Сериков, Гидродинамика вихревого биореактора, Новосибирск: Институт теплофизики СО АН СССР, 1989, с.40-48], согласно которому псевдоожиженный слой твердых частиц частично оттесняют от поверхности торцевых крышек путем вдува газа через торцевые завихрители.

В данном изобретении предлагается способ уменьшения трения вихревого газожидкостного слоя на торцевых стенках вихревой камеры путем его оттеснения от поверхности торцевых крышек за счет нормального вдува газа через поверхность торцевых крышек. Для осуществления способа в устройстве поверхность торцевой крышки частично или полностью делают проницаемой для газа и через проницаемую крышку вдувают газ с возможностью регулирования расхода. При этом уменьшается торможение вихревого газожидкостного слоя на торцевых стенках вихревой камеры, что приводит к уменьшению выноса жидкости за счет торцевого эффекта и к уменьшению гидродинамического сопротивления реактора.

С другой стороны, вынос жидкости из вихревой камеры происходит также в виде капель, выносимых газовым потоком из приосевой области реактора. Капли жидкости образуются при разрушении пузырьков пены на внутренней границе вихревого газожидкостного слоя в вихревой камере, при этом образуются капли различного размера. Наиболее крупные капли сепарируются центробежными силами и возвращаются обратно в вихревой газожидкостный слой, в то время как мелкие капли в известных устройствах не успевают сепарироваться и выносятся из вихревой камеры вместе с потоком газа. Первой причиной этого явления является недостаточная степень закрутки газового потока в приосевой области вихревой камеры, так как газ теряет момент импульса, проходя через вихревой газожидкостный слой. Другой причиной является наличие областей с неустойчивыми орбитами внутри вихревой камеры с неправильно профилированными торцевыми крышками. Действительно, устойчивость орбит для капель жидкости обеспечивается равенством силы сопротивления капли потоку газа и центробежной силы по радиусу рабочей области вихревой камеры.

Известен способ [В.И.Кислых, С.С.Кутателадзе, Э.П.Волчков, В.А.Кубышев, Е.П.Шелудяков, В.И.Киевский, Ю.Ф.Воробьев, Е.И.Синайко, Вихревая камера для проведения процессов тепломассообмена, А.С. СССР, №876147, 1981] сепарации частиц в газовом потоке, согласно которому в центральную область вихревой камеры дополнительно подают закрученный поток, направленный к выходному отверстию. Тем самым, в рамках задачи сепарации частиц, из основного потока выделяют и выносят наиболее мелкую фракцию, а более крупные возвращают на периферию вихревой камеры.

Известен способ улавливания мелких частиц с помощью электрического поля, применяемый в электрофильтрах [Ю.И.Дытнерский, Процессы и аппараты химической технологии, М: Химия, в 2-х томах, 1995].

В данном изобретении ставится задача возврата в вихревой газожидкостный слой капель жидкости, образовавшихся при разрушении пены на внутренней границе вихревого газожидкостного слоя и выносимых из него с потоком газа. Поставленная задача решается комплексно.

Для эффективного возврата в вихревой газожидкостный слой оторвавшихся капель жидкости в предлагаемом устройстве увеличивают скорость вращения газа в приосевой зоне вихревой камеры (соответственно и центробежное ускорение) за счет регулирования положения источника газа (патрубка с направляющим аппаратом) по высоте вихревой камеры с целью нахождения его оптимального положения для наиболее полного подавления выноса капель жидкости из вихревого газожидкостного слоя.

Наиболее мелкие капли в приосевой зоне возвращаются электростатическим полем известным способом (принцип электрофильтра), для чего в приосевой зоне (например, на направляющем аппарате центрального патрубка подвода дополнительного газа) устанавливают коронирующие электроды, подключенные к источнику высокого напряжения. Другой полюс источника высокого напряжения подключают к направляющему аппарату вихревой камеры и (при необходимости) к торцевой крышке.

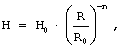

Известны устройства, в которых для поддержания области существования устойчивых орбит внутри вихревой камеры и обеспечения равномерного распределения твердых частиц по радиусу вихревой камеры используют профилирование торцевых крышек аппарата. Рассчитаны [С.С.Кутателадзе, Э.П.Волчков, В.И.Терехов, Аэродинамика и тепломассообмен в ограниченных вихревых потоках, Новосибирск: Институт теплофизики СО АН СССР, 1987, стр.283] вихревые камеры с торцевыми крышками, выполненными по соотношению  где n>2. В такой камере можно добиться неизменности радиальной скорости по радиусу камеры, при отсутствии градиента давления. В [Э.П.Волчков, Л.В.Сериков, Гидродинамика вихревого биореактора, Новосибирск: Институт теплофизики СО АН СССР, 1989, стр.40-48] профиль торцевых крышек вихревой камеры рассчитывается для орбит твердых частиц в жидкости, вычисленных из условия равенства силы сопротивления Стокса центробежной силе при потенциальном вращении разреженного псевдоожиженного слоя.

где n>2. В такой камере можно добиться неизменности радиальной скорости по радиусу камеры, при отсутствии градиента давления. В [Э.П.Волчков, Л.В.Сериков, Гидродинамика вихревого биореактора, Новосибирск: Институт теплофизики СО АН СССР, 1989, стр.40-48] профиль торцевых крышек вихревой камеры рассчитывается для орбит твердых частиц в жидкости, вычисленных из условия равенства силы сопротивления Стокса центробежной силе при потенциальном вращении разреженного псевдоожиженного слоя.

Однако в случае вихревого газожидкостного слоя окружное течение близко к квазитвердому вращению, а обтекание дискретной фазы таково, что следует применять квадратичный закон сопротивления. Устойчивость равновесных орбит в этой ситуации, как показывает расчет, обеспечивается профилированием торцевой крышки по соотношению  где n=1.5. При большем значении показателя степени вихревой газожидкостный слой прижимается к направляющему аппарату, что нежелательно в области его удержания, но полезно за областью его внутренней границы, так как способствует возвращению в слой частиц жидкости, вынесенных с потоком газа.

где n=1.5. При большем значении показателя степени вихревой газожидкостный слой прижимается к направляющему аппарату, что нежелательно в области его удержания, но полезно за областью его внутренней границы, так как способствует возвращению в слой частиц жидкости, вынесенных с потоком газа.

В предлагаемом устройстве торцевые крышки выполняются профилированными в области удержания вихревого газожидкостного слоя по соотношению  где n=1.5±0.4, а от области внутренней границы вихревого газожидкостного слоя до радиуса выходного отверстия - по соотношению

где n=1.5±0.4, а от области внутренней границы вихревого газожидкостного слоя до радиуса выходного отверстия - по соотношению  где n>2.

где n>2.

Здесь R0 - радиус вихревой камеры на границе с направляющим аппаратом (максимальный радиус), Н0 - высота вихревой камеры (расстояние между торцевыми крышками) у направляющего аппарата, т.е. на радиусе R0, Н - высота вихревой камеры на радиусе R.

Таким образом, в предлагаемом изобретении способ проведения газожидкостных многофазных реакций в вихревом центробежном барботажном реакторе, содержащем вихревую камеру с направляющим аппаратом, устройства для ввода и вывода газа и жидкости, заключается в том, что через поверхность торцевой крышки или крышек с отверстием для выхода газа в окрестности внутренней границы вихревого газожидкостного слоя вдувают газ, массовый расход которого регулируют в пределах до 20% от общего расхода газа через вихревую камеру; и/или вихревой газожидкостный слой оттесняют от поверхности одной или обеих торцевых крышек путем вдува газа через проницаемую часть их внутренней поверхности; и/или в приосевую зону вихревого газожидкостного слоя дополнительно вводят закрученный поток газа с возможностью регулирования расхода газа и положения источника газа по высоте, причем направление вращения дополнительного газа совпадает с направлением вращения вихревого газожидкостного слоя.

Вихревой центробежный барботажный реактор для проведения газожидкостных многофазных реакций включает вихревую камеру с направляющим аппаратом и устройства для ввода газа и жидкости, торцевые крышки с отверстиями для выхода газа, жидкости или газожидкостной смеси, устройство для сепарации газа и жидкости, а также средства для перемещения газа и жидкости, поверхность торцевых крышек выполнена профилированной в области удержания вихревого газожидкостного слоя по соотношению  где n=1.5±0.4, R0 - радиус вихревой камеры на границе с направляющим аппаратом (максимальный радиус), Н0 - высота вихревой камеры (расстояние между торцевыми крышками) на радиусе R0, Н - высота вихревой камеры на радиусе R); и/или торцевые крышки, частично или полностью, выполнены проницаемыми для газа с возможностью подачи газа через них с регулируемым расходом; и/или по оси вихревой камеры установлен патрубок с тангенциальным направляющим аппаратом для дополнительной подачи газа с возможностью регулирования расхода газа, таким образом, чтобы направление вращения дополнительного газа совпадало с направлением вращения вихревого газожидкостного слоя в вихревой камере; и/или в приосевой зоне вихревой камеры установлены коронирующие электроды, подключенные к источнику высокого напряжения, при этом другой полюс высокого напряжения подключен к направляющему аппарату и/или к одной или обеим торцевым крышкам вихревой камеры.

где n=1.5±0.4, R0 - радиус вихревой камеры на границе с направляющим аппаратом (максимальный радиус), Н0 - высота вихревой камеры (расстояние между торцевыми крышками) на радиусе R0, Н - высота вихревой камеры на радиусе R); и/или торцевые крышки, частично или полностью, выполнены проницаемыми для газа с возможностью подачи газа через них с регулируемым расходом; и/или по оси вихревой камеры установлен патрубок с тангенциальным направляющим аппаратом для дополнительной подачи газа с возможностью регулирования расхода газа, таким образом, чтобы направление вращения дополнительного газа совпадало с направлением вращения вихревого газожидкостного слоя в вихревой камере; и/или в приосевой зоне вихревой камеры установлены коронирующие электроды, подключенные к источнику высокого напряжения, при этом другой полюс высокого напряжения подключен к направляющему аппарату и/или к одной или обеим торцевым крышкам вихревой камеры.

Таким образом, сущность изобретения заключается в том, что с целью повышения устойчивости вихревого газожидкостного слоя, получаемого в вихревом центробежном барботажном аппарате и, следовательно, интенсификации процессов массообмена между жидкостью и газом, в зависимости от условий проводимого процесса, в различных сочетаниях используются следующие методы предотвращения выноса жидкости из вихревой камеры:

1. Для уменьшения влияния торцевого эффекта через поверхность торцевой крышки с отверстием для выхода газа в окрестности внутренней границы вихревого газожидкостного слоя вдувают газ, массовый расход которого регулируют в пределах до 20% от общего расхода газа через вихревую камеру; и/или вихревой газожидкостный слой оттесняют от поверхности торцевых крышек путем вдува газа через проницаемую часть их внутренней поверхности;

2. Для уменьшения выноса капель жидкости, оторвавшихся от внутренней поверхности вихревого газожидкостного слоя, в его приосевую зону дополнительно вводят закрученный поток газа с возможностью регулирования расхода газа и положения источника газа по высоте, причем направление вращения дополнительного газа совпадает с направлением вращения вихревого газожидкостного слоя;

3. Для обеспечения возможности реализации описанных выше способов (1, 2) вихревая камера может иметь следующие конструктивные особенности: торцевые крышки, частично или полностью, могут быть выполнены проницаемыми для газа с возможностью подачи газа через них с регулируемым расходом; по оси вихревой камеры может быть установлен патрубок с тангенциальным направляющим аппаратом для дополнительной подачи газа с возможностью регулирования расхода газа, таким образом, чтобы направление вращения дополнительного газа совпадало с направлением вращения вихревого газожидкостного слоя в вихревой камере;

4. Для дополнительного повышения устойчивости вихревого газожидкостного слоя за счет обеспечения области существования устойчивых равновесных орбит поверхность торцевых крышек может быть выполнена профилированной в области удержания вихревого газожидкостного слоя по соотношению  где n=1.5±0.4, R0 - радиус вихревой камеры на границе с направляющим аппаратом (максимальный радиус), Н0 - высота вихревой камеры (расстояние между торцевыми крышками) на радиусе R0, Н - высота вихревой камеры на радиусе R);

где n=1.5±0.4, R0 - радиус вихревой камеры на границе с направляющим аппаратом (максимальный радиус), Н0 - высота вихревой камеры (расстояние между торцевыми крышками) на радиусе R0, Н - высота вихревой камеры на радиусе R);

5. Для предотвращения выноса из вихревой камеры мелких капель жидкости в приосевой зоне вихревой камеры могут быть установлены коронирующие электроды, подключенные к источнику высокого напряжения, при этом другой полюс высокого напряжения подключен к направляющему аппарату и/или к одной или обеим торцевым крышкам вихревой камеры.

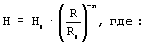

Конструкция вихревого центробежного барботажного реактора (ВЦБР) представлена на чертеже.

Вихревой центробежный барботажный реактор (ВЦБР) содержит вихревую камеру, состоящую из направляющего аппарата 1, представляющего кольцевой ряд тангенциальных щелевых каналов для прохода газа, верхней торцевой крышки 2 с отверстием для выхода газа и нижней торцевой крышки 3. Внутренняя поверхность крышки 2 выполнена профилированной по соотношению  часть этой поверхности, преимущественно в районе внутренней границы вихревого газожидкостного слоя, выполнена проницаемой для газа. Верхняя торцевая крышка 2 имеет полость для газа. Нижняя торцевая крышка 3 вихревой камеры имеет отверстие (или кольцевую щель), ограничивающее толщину вихревого газожидкостного слоя в вихревой камере и сообщающее вихревую камеру с промежуточной емкостью 4 для жидкости. Вихревая камера через отверстие в верхней торцевой крышке сообщается с сепарационной камерой 5, в которой установлен отбойник 6. В верхней части сепарационная камера соединена с всасывающим патрубком вентилятора 7 с приводом от электродвигателя 8 с регулируемой частотой вращения. Напорный патрубок (или улитка) вентилятора 7 соединен каналом 9 (например, кольцевым) с распределителем 10 газа, выполненным в виде кольца или улитки. Вентилятор 7, канал 9, распределитель 10, вихревая камера и сепарационная камера 5 образуют замкнутый контур движения газа. Этот контур соединен трубопроводом с ресивером 11 рабочего газа через регулятор давления 12. Для отвода прореагировавшего газа, в случае необходимости, служит трубопровод 13, соединенный с напорным патрубком вентилятора 7, и регулятор расхода 14. На дне сепарационной камеры 5 установлены сливные патрубки 15, соединенные с промежуточной емкостью жидкости 4. Газовая полость верхней торцевой крышки 2 соединена с распределителем 10 газа через регулировочный клапан 16. По оси вихревой камеры установлен патрубок 17 с тангенциальным направляющим аппаратом 18. Патрубок 17 соединен с распределителем газа 10 через регулятор расхода 19. В приосевой зоне вихревой камеры, например на направляющем аппарате 18, установлены коронирующие электроды 20, которые соединены с одним из полюсов источника высокого напряжения 21. Другой полюс источника высокого напряжения соединен с направляющим аппаратом 1 вихревой камеры и/или с одной или обеими торцевыми крышками 2, 3.

часть этой поверхности, преимущественно в районе внутренней границы вихревого газожидкостного слоя, выполнена проницаемой для газа. Верхняя торцевая крышка 2 имеет полость для газа. Нижняя торцевая крышка 3 вихревой камеры имеет отверстие (или кольцевую щель), ограничивающее толщину вихревого газожидкостного слоя в вихревой камере и сообщающее вихревую камеру с промежуточной емкостью 4 для жидкости. Вихревая камера через отверстие в верхней торцевой крышке сообщается с сепарационной камерой 5, в которой установлен отбойник 6. В верхней части сепарационная камера соединена с всасывающим патрубком вентилятора 7 с приводом от электродвигателя 8 с регулируемой частотой вращения. Напорный патрубок (или улитка) вентилятора 7 соединен каналом 9 (например, кольцевым) с распределителем 10 газа, выполненным в виде кольца или улитки. Вентилятор 7, канал 9, распределитель 10, вихревая камера и сепарационная камера 5 образуют замкнутый контур движения газа. Этот контур соединен трубопроводом с ресивером 11 рабочего газа через регулятор давления 12. Для отвода прореагировавшего газа, в случае необходимости, служит трубопровод 13, соединенный с напорным патрубком вентилятора 7, и регулятор расхода 14. На дне сепарационной камеры 5 установлены сливные патрубки 15, соединенные с промежуточной емкостью жидкости 4. Газовая полость верхней торцевой крышки 2 соединена с распределителем 10 газа через регулировочный клапан 16. По оси вихревой камеры установлен патрубок 17 с тангенциальным направляющим аппаратом 18. Патрубок 17 соединен с распределителем газа 10 через регулятор расхода 19. В приосевой зоне вихревой камеры, например на направляющем аппарате 18, установлены коронирующие электроды 20, которые соединены с одним из полюсов источника высокого напряжения 21. Другой полюс источника высокого напряжения соединен с направляющим аппаратом 1 вихревой камеры и/или с одной или обеими торцевыми крышками 2, 3.

Вихревой центробежный барботажный реактор оборудован средствами для перемещения газа и жидкости. Средством для перемещения газа служит вентилятор 7. Средством для подачи жидкости в вихревую камеру и ее перемещения служит насос 22. Для этой цели также могут использоваться резервуары со сжатым газом, компрессоры, магистральные линии, подающие жидкость под давлением, и т.д. Всасывающий патрубок насоса 22 соединен через вентиль 23 с промежуточной емкостью 4 и через вентиль 24 - с внешним источником жидкости. Для удаления жидкости из промежуточной емкости 4 служит трубопровод с вентилем 25. Газовый канал 9 помещен в термостатирующую рубашку 26.

Сущность изобретения иллюстрируется следующими примерами.

Пример 1.

Вихревой центробежный барботажный реактор заполняют реакционным газом из ресивера 11 до заданного давления, которое поддерживают регулятором давления 12. После включения вентилятора 7 газ всасывается из сепарационной камеры 5 и нагнетается через газовый канал 9 в распределитель газа 10, откуда через тангенциальные каналы направляющего аппарата 1 поступает в вихревую камеру, образуя интенсивный вихревой поток. Насосом 22 через вентиль 24 из внешнего источника в вихревую камеру известными способами подают жидкость, например суспензию твердого катализатора в реакционной жидкости. При этом вентили 23 и 25 закрыты. Жидкость в вихревой камере диспергируется вихревым потоком газа, образуя высокодисперсный вихревой газожидкостный слой, который удерживается у направляющего аппарата 1 центробежными силами, возникающими во вращающемся вихревом потоке. По мере подачи жидкости толщина вихревого газожидкостного слоя растет и ограничивается диаметром отверстия в нижней торцевой крышке 3, так как при достижении слоем края отверстия жидкость сливается в промежуточную емкость 4. Возможен вариант, когда отверстие в нижней торцевой крышке 3 отсутствует, тогда толщина вихревого газожидкостного слоя будет ограничиваться диаметром выходного отверстия в верхней торцевой крышке 2, при этом жидкость выносится вместе с потоком газа в сепарационную камеру 5, где сепарируется от газа и через сливные патрубки 15 сливается в промежуточную емкость 4. После прекращения подачи жидкости в вихревую камеру толщина вихревого газожидкостного слоя прекращает свой рост и будет убывать из-за выноса жидкости вместе с потоком газа. Вынос жидкости из вихревой камеры происходит обычно по верхней торцевой крышке в виде пленки и в виде капель с потоком газа.

Для обеспечения режима работы без выноса жидкости из вихревой камеры, при котором реализуется максимальная относительная (по отношению к объему жидкости, участвующей в процессе) скорость обновления поверхности раздела фаз и длительное взаимодействие газа с одним и тем же объемом жидкости, что необходимо для эффективного проведения газожидкостных многофазных реакций, в полость верхней торцевой крышки 2 подают газ из распределителя 10 и вдувают через поверхность торцевой крышки в необходимом количестве, которое регулируют клапаном 16. Этот газ проходит через проницаемую часть (например, пористую) внутренней профилированной поверхности верхней торцевой крышки 2, оттесняет от поверхности вихревой газожидкостный слой, снижая его трение о поверхность, а за пределами слоя создает газовую преграду, препятствующую выносу пленки жидкости из вихревой камеры. В центральный патрубок 17 подают дополнительно газ из распределителя 10, количество которого регулируют вентилем 19. Этот газ подается направляющим аппаратом 18 тангенциально в вихревую камеру в сторону вращения среды в камере, увеличивая ее скорость вращения, соответственно, улучшая условия сепарации капель в вихревой камере. Таким образом, изменением расхода газа через центральный патрубок 17 регулируется и центробежное ускорение в вихревом газожидкостном слое.

Для сепарации самых мелких капель, которые слабо сепарируются центробежными силами вращающегося газового потока, на коронирующие электроды, выполненные, например, в виде игл, и на направляющий аппарат или нижнюю торцевую крышку вихревой камеры подают высокое напряжение от источника 21. Под действием электростатических сил мелкие капли возвращаются в вихревой газожидкостный слой.

В предлагаемой конструкции могут быть реализованы условия для проведения реакций между газом и жидкостью с полной или частичной рециркуляцией жидкости в реакторе, а также без рециркуляции. Рециркуляцию жидкости осуществляют насосом 22. Степень рециркуляции регулируют вентилями 23, 24 и 25. При полной рециркуляции вентиль 23 открыт, а вентили 24 и 25 закрыты. При отключенных устройствах предотвращения выноса жидкости из вихревой камеры (не подается газ в полость верхней торцевой крышки 2 и в центральный патрубок 17, на коронирующие электроды 20 не подается напряжение) жидкость выносится из вихревой камеры вместе с газом в сепаратор 5, где сепарируется, и через патрубок 15 сливается в промежуточную емкость 4, откуда через вентиль 23 насосом 22 возвращается в вихревую камеру. Подпитку реактора свежей жидкостью осуществляют через вентиль 24, отвод прореагировавшей жидкости - через вентиль 25.

Расход газа через вихревую камеру (соответственно, центробежное ускорение и, в некоторых пределах, газосодержание в вихревом газожидкостном слое) регулируют изменением частоты вращения вентилятора 7. В предлагаемом устройстве газ движется преимущественно по замкнутому контуру: вентилятор 7 - газовый канал 9 - распределитель газа 10 - вихревая камера - сепаратор 5. Подвод реакционного газа (периодически или постоянно) осуществляют из ресивера 11 через регулятор давления 12, отвод газа - из сепарационной камеры 5 через трубопровод 13 и регулятор расхода 14. Давление газа в реакторе регулируют и поддерживают с помощью регулятора давления 12, а его температуру - с помощью рубашки 26, в которой циркулирует термостатирующая среда.

Пример 2.

Пример, аналогичный примеру 1, однако не используется электрофильтр. Данный пример соответствует ситуации, когда газ необходимо многократно пропускать через вихревой газожидкостный слой и нет необходимости в предотвращении вылета из вихревой камеры микрокапель жидкости (такие микрокапли возвращаются обратно с потоком циркулирующего газа).

Пример 3.

Пример, аналогичный примеру 1, однако не используют оттеснение вихревого газожидкостного слоя от торцевых крышек вихревой камеры, если в вихревой камере получают и используют высокий (относительно толщины) вихревой газожидкостный слой или требуется его контакт с поверхностью торцевых крышек.

Пример 4.

Пример, аналогичный примеру 1, однако не используется профилирование торцевых крышек вихревой камеры. В профилировании торцевых крышек нет необходимости, если используется тонкий (относительно радиуса вихревой камеры) вихревой газожидкостный слой.

Пример 5.

Пример, аналогичный примеру 4, однако дополнительно не используется оттеснение вихревого газожидкостного слоя от поверхности торцевых крышек. Данный пример соответствует ситуации, когда в вихревой камере получают и используют тонкий (относительно радиуса вихревой камеры) и при этом высокий (относительно толщины) вихревой газожидкостный слой.

Пример 6.

Пример, аналогичный примеру 2, однако дополнительно не используется расположенный в приосевой зоне вихревого газожидкостного слоя патрубок с тангенциальным направляющим аппаратом для дополнительной подачи газа. В этом случае незначительное увеличение выноса жидкости компенсируется уменьшением энергозатрат, связанных с поддержанием вихревого газожидкостного слоя.

Пример 7.

Пример, аналогичный примеру 1, однако в случае использования медленно вращающихся вихревых газожидкостных слоев не используется оттеснение вихревого газожидкостного слоя от поверхности торцевых крышек и нормальный вдув газа в окрестности внутренней границы вихревого газожидкостного слоя ввиду незначительного проявления торцевого эффекта.

Пример 8.

Пример, аналогичный примеру 1, только используется оттеснение вихревого газожидкостного слоя от поверхности как верхней, так и нижней торцевых крышек, а также нормальный вдув газа в окрестности внутренней границы вихревого газожидкостного слоя через поверхности верхней и нижней торцевых крышек, в случае наличия отверстий для выхода газа в обеих торцевых крышках.

Применение указанных технических решений приводит к практически полному подавлению выноса жидкости из вихревого газожидкостного слоя, в результате чего резко повышается интенсивность взаимодействия газа и жидкости и уменьшаются энергозатраты, связанные с поддержанием вихревого газожидкостного слоя. Получаемый в вихревой камере реактора устойчивый вихревой газожидкостный слой может быть использован как при проведении процессов обработки жидкости, так и в качестве среды для проведения химических каталитических процессов. Таким образом, предлагаемое изобретение может быть эффективно использовано при конструировании вихревых центробежных барботажных реакторов.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПРОВЕДЕНИЯ МНОГОФАЗНЫХ ПРОЦЕССОВ И ВИХРЕВОЙ ЦЕНТРОБЕЖНЫЙ РЕАКТОР ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2004 |

|

RU2259870C1 |

| СПОСОБ ИНТЕНСИФИКАЦИИ БИОЛОГИЧЕСКИХ И ХИМИЧЕСКИХ ПРОЦЕССОВ С ИСПОЛЬЗОВАНИЕМ НЕСМЕШИВАЕМЫХ ЖИДКИХ СРЕД РАЗЛИЧНОЙ ВЯЗКОСТИ | 2021 |

|

RU2776642C1 |

| СПОСОБ ОЧИСТКИ КИСЛОРОДСОДЕРЖАЩИХ ГАЗОВ ОТ СЕРОВОДОРОДА | 2006 |

|

RU2323035C2 |

| СПОСОБ СЕПАРАЦИИ НИЗКОКИПЯЩЕГО КОМПОНЕНТА ИЗ СМЕСИ ПАРОВ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2012 |

|

RU2488427C1 |

| ВИХРЕВОЙ ГАЗОДИНАМИЧЕСКИЙ СЕПАРАТОР | 2006 |

|

RU2325939C2 |

| ЦЕНТРОБЕЖНЫЙ СЕПАРАТОР ГАЗА ПРИ ДОБЫЧЕ НЕФТИ | 2006 |

|

RU2326236C2 |

| ВИХРЕВАЯ КАМЕРА ДЛЯ ПРОВЕДЕНИЯ ХИМИЧЕСКИХ РЕАКЦИЙ В ПСЕВДООЖИЖЕННОМ СЛОЕ ЧАСТИЦ | 2020 |

|

RU2751943C1 |

| СПОСОБ ФЛОТАЦИОННОГО ОБОГАЩЕНИЯ ПОЛЕЗНЫХ ИСКОПАЕМЫХ | 2006 |

|

RU2307711C1 |

| СПОСОБ И УСТРОЙСТВО ДЛЯ СЖИГАНИЯ УГЛЯ В ВИХРЕВОМ ПОТОКЕ | 2007 |

|

RU2339874C1 |

| УСТРОЙСТВО ДЛЯ УТИЛИЗАЦИИ ТЕПЛА КОНДЕНСАЦИИ ВОДЯНОГО ПАРА И ОЧИСТКИ УХОДЯЩИХ ГАЗОВ ЭНЕРГЕТИЧЕСКОЙ УСТАНОВКИ | 2011 |

|

RU2484402C1 |

Изобретение относится к области химической технологии, а именно к способам проведения и интенсификации газожидкостных многофазных химических реакций, а также других тепло- и массообменных процессов в вихревых центробежных барботажных реакторах, и может быть использовано в химической, микробиологической и смежных с ними отраслях промышленности. Сущность изобретения: способ проведения газожидкостных многофазных реакций в вихревом центробежном барботажном реакторе, содержащем вихревую камеру с направляющим аппаратом и торцевыми крышками, заключается в том, что через поверхность торцевой крышки с отверстием для выхода газа в окрестности внутренней границы вихревого газожидкостного слоя вдувают газ, массовый расход которого регулируют в пределах до 20% от общего расхода газа через вихревую камеру; и/или вихревой газожидкостный слой оттесняют от поверхности одной или обеих торцевых крышек путем вдува газа через проницаемую часть их внутренней поверхности; и/или в приосевую зону вихревого газожидкостного слоя дополнительно вводят закрученный поток газа с возможностью регулирования расхода газа и положения источника газа по высоте, причем направление вращения дополнительного газа совпадает с направлением вращения вихревого газожидкостного слоя. Вихревой центробежный барботажный реактор включает вихревую камеру с направляющим аппаратом и торцевыми крышками, в котором поверхность торцевых крышек выполнена профилированной в области удержания вихревого газожидкостного слоя при соблюдении соотношения

Н - высота вихревой камеры на радиусе R, Н0 - высота вихревой камеры, равная расстоянию между торцевыми крышками на радиусе R0, R0 - радиус вихревой камеры на границе с направляющим аппаратом или максимальный радиус, n=1.5±0.4; и/или торцевые крышки, частично или полностью, выполнены проницаемыми для газа с возможностью подачи газа через них с регулируемым расходом; и/или по оси вихревой камеры установлен патрубок с тангенциальным направляющим аппаратом для дополнительной подачи газа с возможностью регулирования расхода газа, таким образом, чтобы направление вращения дополнительного газа совпадало с направлением вращения вихревого газожидкостного слоя в вихревой камере; и/или в приосевой зоне вихревой камеры установлены коронирующие электроды, подключенные к источнику высокого напряжения, при этом другой полюс высокого напряжения подключен к направляющему аппарату и/или к торцевой крышке вихревой камеры. Технический результат состоит в повышении интенсивности взаимодействия газа и жидкости в вихревой камере вихревого центробежного барботажного реактора, а также в обеспечении возможности управления величиной выноса жидкости из вихревой камеры с потоком выходящего газа. 2 н.п. ф-лы, 1 ил.

где Н - высота вихревой камеры на радиусе R;

Н0 - высота вихревой камеры, равная расстоянию между торцевыми крышками на радиусе R0;

R0 - радиус вихревой камеры на границе с направляющим аппаратом или максимальный радиус;

n=1,5±0,4;

и/или торцевые крышки, частично или полностью, выполнены проницаемыми для газа с возможностью подачи газа через них с регулируемым расходом; и/или по оси вихревой камеры установлен патрубок с тангенциальным направляющим аппаратом для дополнительной подачи газа с возможностью регулирования расхода газа таким образом, чтобы направление вращения дополнительного газа совпадало с направлением вращения вихревого газожидкостного слоя в вихревой камере; и/или в приосевой зоне вихревой камеры установлены коронирующие электроды, подключенные к источнику высокого напряжения, при этом другой полюс высокого напряжения подключен к направляющему аппарату и/или к торцевой крышке вихревой камеры.

| Тепломассообменный аппарат | 1985 |

|

SU1309376A1 |

| Вихревая камера для проведения тепломассообменных процессов | 1991 |

|

SU1816464A1 |

| ЗАВАРУХИН С.Г | |||

| и др | |||

| Интенсификация процесса каталитической очистки растворов от сероводорода с использованием катализатора ТСФК в центробежно-барботажном реакторе | |||

| Химическая промышленность, №2, с.26-30. | |||

Авторы

Даты

2005-08-20—Публикация

2002-11-25—Подача