(/)

С

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПРОВЕДЕНИЯ МНОГОФАЗНЫХ ПРОЦЕССОВ И ВИХРЕВОЙ ЦЕНТРОБЕЖНЫЙ РЕАКТОР ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2004 |

|

RU2259870C1 |

| СПОСОБ ПРОВЕДЕНИЯ ГАЗОЖИДКОСТНЫХ МНОГОФАЗНЫХ РЕАКЦИЙ И ВИХРЕВОЙ ЦЕНТРОБЕЖНЫЙ БАРБОТАЖНЫЙ РЕАКТОР ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2002 |

|

RU2258559C2 |

| СМЕСИТЕЛЬ И УСТРОЙСТВО ПОЖАРОТУШЕНИЯ | 2005 |

|

RU2304993C2 |

| ВИХРЕВОЙ АППАРАТ ДЛЯ ПРОВЕДЕНИЯ ФИЗИКО-ХИМИЧЕСКИХ ПРОЦЕССОВ С НИСХОДЯЩИМ ПОТОКОМ ФАЗ | 2004 |

|

RU2287359C2 |

| ПНЕВМАТИЧЕСКАЯ ФОРСУНКА | 1990 |

|

RU2078622C1 |

| МАССООБМЕННАЯ КОЛОННА ВИХРЕВОГО ТИПА | 1992 |

|

RU2071804C1 |

| Центробежно-вихревая термодинамическая установка сепарационной очистки газообразных продуктов | 2023 |

|

RU2818428C1 |

| УСТАНОВКА ДЛЯ АЭРОЗОЛИРОВАНИЯ | 2008 |

|

RU2406572C2 |

| Массообменный аппарат | 1983 |

|

SU1142133A1 |

| СКРУББЕР | 2018 |

|

RU2661570C1 |

Использование: для проведения тепло- массобменых процессов в системе газ-жидкость и может быть использовано в энергетике, химической, пищевой и других отраслях промышленности. Сущность изобретения: вихревая камера содержит корпус с размещенным в нем цилиндрическим направляющим аппаратом, торцовые крыщ- ки, патрубки для ввода и вывода газовой и жидкой фаз, на торцовой крышке, имеющей центральное выходное отверстие коаксм- ально установлена кольцевая перегородка высотой 6,05-0,15 от расстояния межДу торцовыми крышками и диаметром, равным соотношению 0,3-0,7 (DK - D0) + D0, где DK - диаметр рабочей зоны вихревой камеры, Do - диаметр выходного отверстия. 4 ил.

Изобретение относится к устройствам для проведения тепломассообменных процессов в системе газ-жидкость и может быть использовано в энергетике, химической, пищевой и других отраслях промышленности.

Цель изобретения - повышение устойчивости работы вихревой камеры и увеличение времени интенсивного взаимодействия жидкой фазы с газовым потоком при малых значениях отношений расхода жидкости и газа.

Благодаря заявленным соотношениям по высоте перегородки и ее диаметру жидкость сбрасывается с поверхности крышки в ядро потока, тем самым устраняется возможность вывода жидкости по торцовой поверхности камеры, что способствует надежному формированию и постоянному присутствию газожидкостного слоя в камере.

Таким образом, отличительный признак обеспечивает получение нового технического

эффекта - предотвращение вывода жидкой фазы из камеры по поверхности торцовой крышки, что приводит к повышению устойчивости работы камеры и увеличению времени интенсивного взаимодействия жидкой фазы с газовым потоком при малых значениях отношений расходов жидкости и газов.

Отличительный признак заявляемой вихревой камеры в других технических решениях в данной и смежных областях техники не обнаружены.

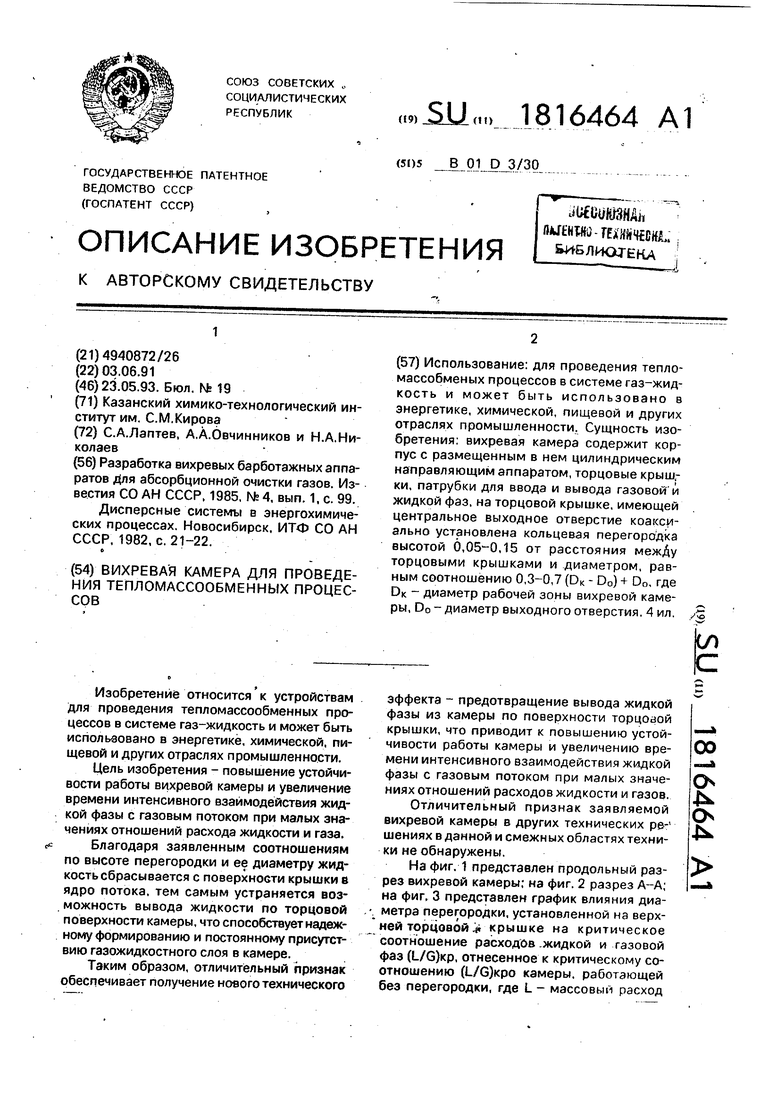

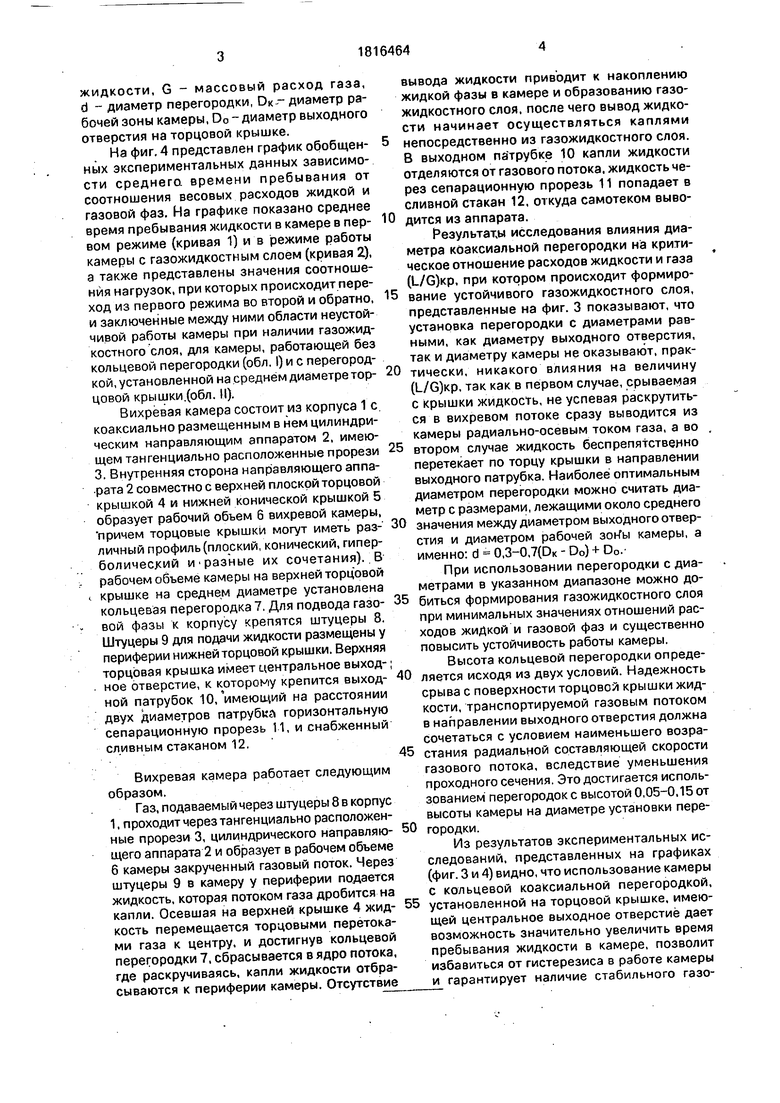

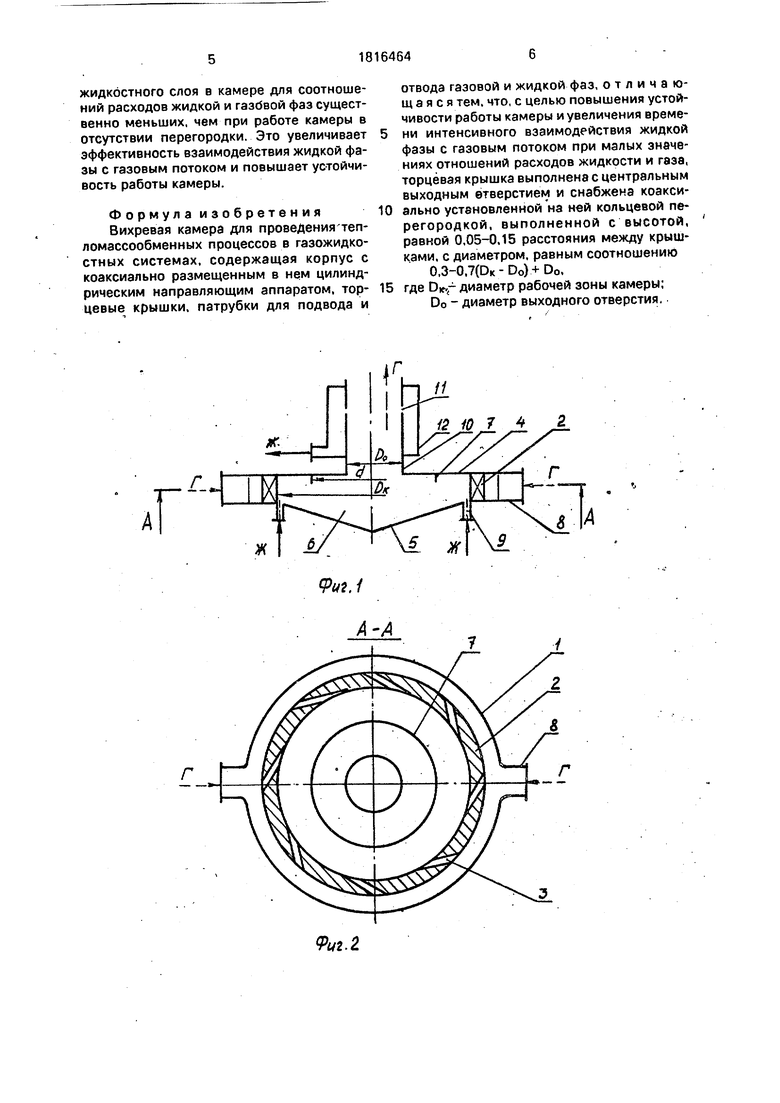

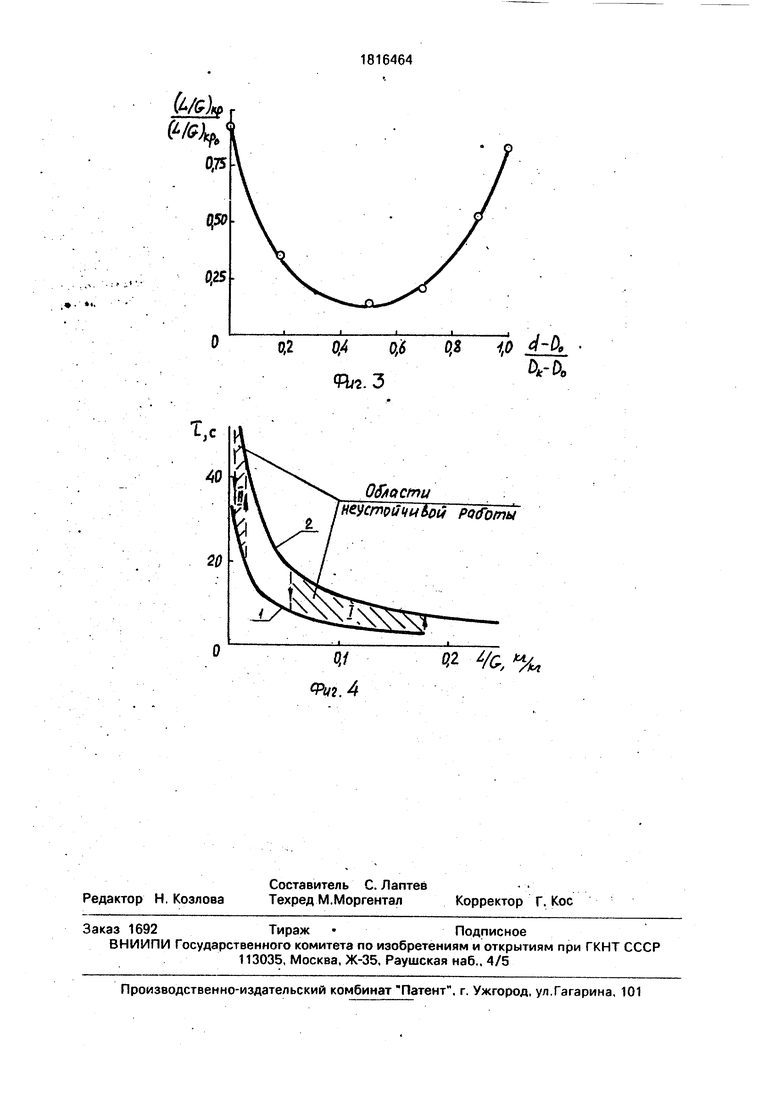

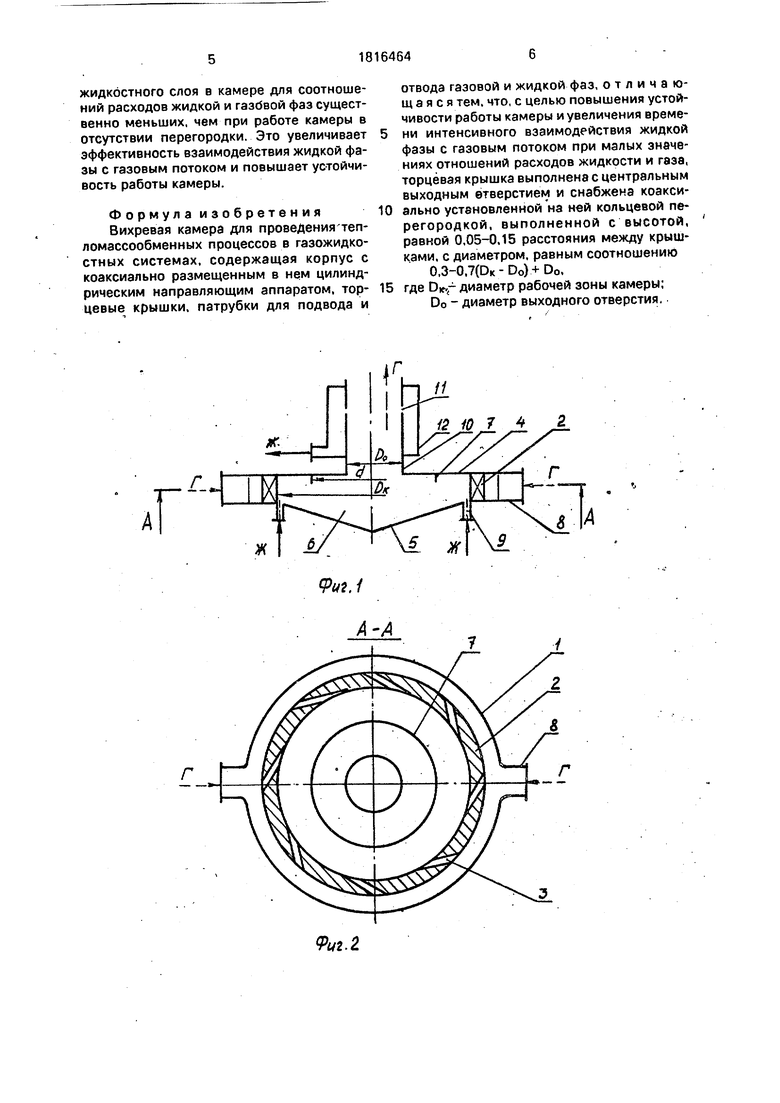

На фиг. 1 представлен продольный разрез вихревой камеры; на фиг. 2 разрез А-А; на фиг. 3 представлен график влияния диаметра перегородки, установленной на верхней торцовой. крышке на критическое соотношение расходов .жидкой и газовой фаз (L/G)Kp, отнесенное к критическому соотношению (L/G)Kpo камеры, работающей без перегородки, где L - массовый расход

00

о -N

О

жидкости, G - массовый расход газа, d - диаметр перегородки, DR- диаметр рабочей зоны камеры,D0 диаметр выходного отверстия на торцовой крышке.

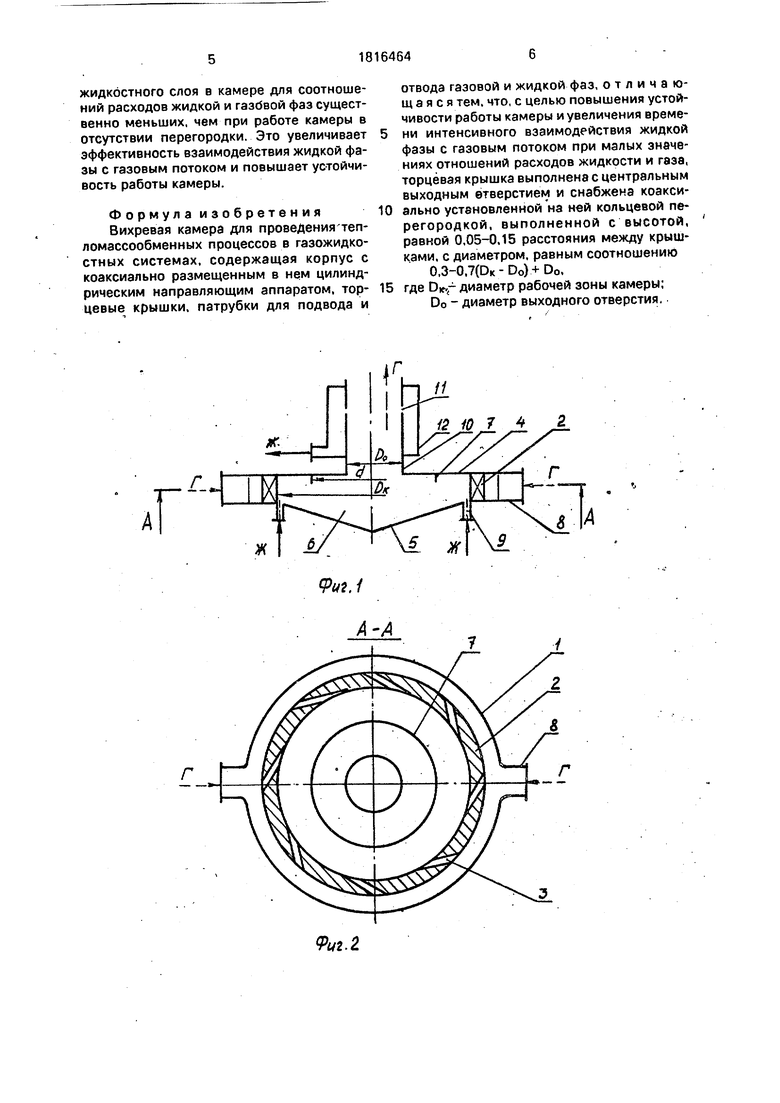

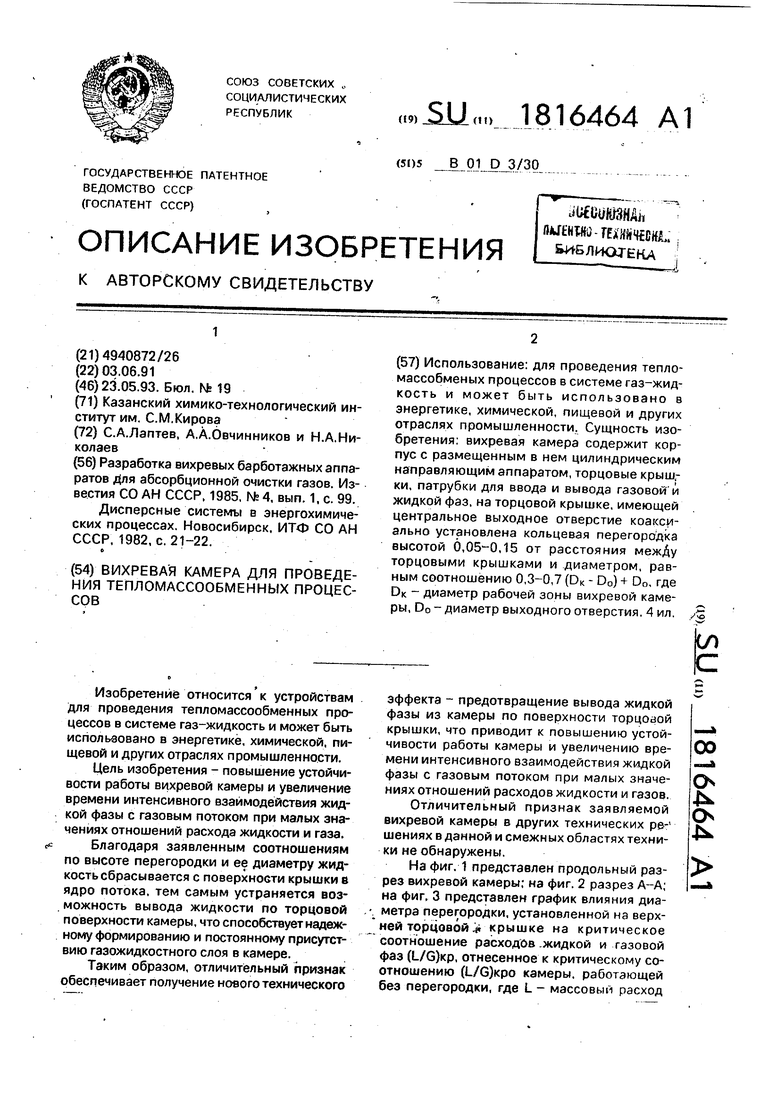

На фиг. 4 представлен график обобщен- 5 ных экспериментальных данных зависимости среднего, времени пребывания от соотношения весовых расходов жидкой и газовой фаз. На графике показано среднее время пребывания жидкости в камере в пер- 10 вом режиме (кривая 1) и в режиме работы камеры с газожидкостным слоем (кривая 2), а также представлены значения соотношения нагрузок, при которых происходит переход из первого режима во второй и обратно, 15 и заключенные между ними области неустойчивой работы камеры при наличии газожидкостного слоя, для камеры, работающей без кольцевой перегородки (обл. I) и с перегородкой, установленной на среднем диаметре тор- 20 цовой крышки.(обл. II).

Вихревая камера состоит из корпуса 1 с. коаксиально размещенным в нем цилиндрическим направляющим аппаратом 2, имеющем тангенциально расположенные прорези 25 3. Внутренняя сторона направляющего аппарата 2 совместно с верхней плоской торцовой крышкой 4 и нижней конической крышкой 5 образует рабочий объем 6 вихревой камеры, причем торцовые крышки могут иметь раз- 30 личный профиль (плоский, конический, гиперболический и фазные их сочетания). В рабочем объеме камеры на верхней торцовой

крышке на среднем диаметре установлена кольцевая перегородка 7. Для подвода газо- 35 вой фазы к корпусу крепятся штуцеры 8. Штуцеры 9 для подачи жидкости размещены у периферии нижней торцовой крышки. Верхняя торцовая крышка имеет центральное выход-;

ное отверстие, к которому крепится выход- 40 ной патрубок 10, имеющий на расстоянии двух диаметров патрубка горизонтальную сепарационную прорезь 11, и снабженный сливным стаканом 12.

45

Вихревая камера работает следующим образом.

Газ, подаваемый через штуцеры 8 в корпус 1, проходит через тангенциально расположенные прорези 3, цилиндрического направляю- 50 щего аппарата 2 и образует в рабочем объеме 6 камеры закрученный газовый поток. Через штуцеры 9 в камеру у периферии подается жидкость, которая потоком газа дробится на капли. Осевшая на верхней крышке 4 жид- 55 кость перемещается торцовыми перетоками газа к центру, и достигнув кольцевой перегородки 7, сбрасывается в ядро потока, где раскручиваясь, капли жидкости отбрасываются к периферии камеры. Отсутствие

вывода жидкости приводит к накоплению жидкой фазы в камере и образованию газожидкостного слоя, после чего вывод жидкости начинает осуществляться каплями непосредственно из газожидкостного слоя. В выходном па трубке 10 капли жидкости отделяются от газового потока, жидкость через сепарационную прорезь 11 попадает в сливной стакан 12, откуда самотеком выводится из аппарата.

Результаты исследования влияния диаметра коаксиальной перегородки на критическое отношение расходов жидкости и газа ()кр, при котором происходит формирование устойчивого газожидкостного слоя, представленные на фиг. 3 показывают, что установка перегородки с диаметрами равными, как диаметру выходного отверстия, так и диаметру камеры не оказывают, практически, никакого влияния на величину ()кр, так как в первом случае, срываемая с крышки жидкость, не успевая раскрутиться в вихревом потоке сразу выводится из камеры радиально-осевым током газа, а во втором случае жидкость беспрепятственно перетекает по торцу крышки в направлении выходного патрубка. Наиболее оптимальным диаметром перегородки можно считать диаметр с размерами, лежащими около среднего значения между диаметром выходного отверстия и диаметром рабочей камеры, а именно: d 0,3-0,7(DK - D0) + D0.При использовании перегородки с диаметрами в указанном диапазоне можно добиться формирования газожидкостного слоя при минимальных значениях отношений расходов жидкой и газовой фаз и существенно повысить устойчивость работы камеры.

Высота кольцевой перегородки определяется исходя из двух условий. Надежность срыва с поверхности торцовой крышки жидкости, транспортируемой газовым потоком в направлении выходного отверстия должна Сочетаться с условием наименьшего возрастания радиальной составляющей скорости газового потока, вследствие уменьшения проходного сечения. Это достигается использованием перегородок с высотой 0,05-0,15 от высоты камеры на диаметре установки перегородки.

Из результатов экспериментальных исследований, представленных на графиках (фиг. 3 и 4) видно, что использование камеры с кольцевой коаксиальной перегородкой, установленной на торцовой крышке, имеющей центральное выходное отверстие дает возможность значительно увеличить время пребывания жидкости в камере, позволит избавиться от гистерезиса в работе камеры и гарантирует наличие стабильного газожидкостного слоя в камере для соотношений расходов жидкой и газбвой фаз существенно меньших, чем при работе камеры в отсутствии перегородки. Это увеличивает эффективность взаимодействия жидкой фазы с газовым потоком и повышает устойчивость работы камеры.

Формула изобретения Вихревая камера для проведения теп- ломассообменных процессов в газожидкостных системах, содержащая корпус с коаксиально размещенным в нем цилиндрическим направляющим аппаратом, торцевые крышки, патрубки для подвода и

./

Фцг.г

отвода газовой и жидкой фаз, отличающаяся тем. что, с целью повышения устойчивости работы камеры и увеличения времени интенсивного взаимодействия жидкой фазы с газовым потоком при малых значениях отношений расходов жидкости и газа, торцевая крышка выполнена с центральным выходным отверстием и снабжена коаксиально установленной на ней кольцевой перегородкой, выполненной с высотой, равной 0,05-0,15 расстояния между крышками, с диаметром, равным соотношению 0,3-0,7(DK - Do) + Do,

где диаметр рабочей зоны камеры; Do - диаметр выходного отверстия.

0,1 Фм.4

Itf(Ј з У-А fl«.3

& -4fe%.

| Разработка вихревых барботажных аппаратов Для абсорбционной очистки газов | |||

| Известия СО АН СССР, 1985, Me 4, вып | |||

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Прибор, замыкающий сигнальную цепь при повышении температуры | 1918 |

|

SU99A1 |

| Дисперсные системы в энергохимических процессах | |||

| Новосибирск, ИТФ СО АН СССР, 1982, с | |||

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

| о | |||

Авторы

Даты

1993-05-23—Публикация

1991-06-03—Подача