Изобретение относится к области машиностроения, авиастроения, судостроения, локомотивостроения, автомобилестроения, тракторостроения и может быть использовано в качестве привода для транспортных средств автомобильного, железнодорожного, воздушного и водного транспорта, а также передвижных и стационарных электростанций малой и средней мощности и привода стационарных и самоходных механизмов и устройств.

Известны конструкции классических схем двигателя внутреннего сгорания, далее ДВС, карбюраторно-инжекторного типа, работающих на высокооктановом бензиновом топливе. Данные конструкции широко описаны в специальной и научно-популярной литературе. Одним из недостатков всех вышеперечисленных устройств является сравнительно низкий коэффициент полезного действия, далее КПД, теплового цикла - не выше 40%, другим - высокая стоимость или материалоемкость.

Известны конструкции ДВС с непосредственным впрыском топлива в цилиндрическую камеру сгорания, работающие по термодинамическим циклам Дизеля и Отто. Данные устройства, нашедшие широкое применение во всех областях техники, обладают при сравнительно высокой тепловой эффективности большой материалоемкостью и недостаточно высоким КПД, до 55%.

Известны двигатели с реактивной тягой - жидкостные реактивные двигатели, далее ЖРД, которые широко применяются в ракетной и авиационной технике для придания поступательного движения транспортному средству.

Из известных способов преобразования энергии наиболее близким является способ преобразования энергии, получаемой при сжигании органического топлива, во вращательное движение (см. US 4625309, кл. F 02 С 3/14, 02.12.1986), включающий предварительный подогрев воздуха, топлива и воды с приготовлением и созданием оптимальной рабочей смеси, последующей подачей ее под давлением через систему пневмо- и гидротрубопроводов во внутреннюю часть рабочих камер сгорания топлива, образующих унифицированные рабочие горелки или форсунки непрерывного горения, установленные на главном валопроводе, обеспечивающие использование силового эффекта реактивной тяги струи выбрасываемых продуктов сгорания топлива.

Из известных устройств преобразования энергии наиболее близким является устройство, приведенное в вышеуказанном источнике информации, содержащее цилиндрический или яйцеобразный корпус с технологическими отверстиями и крышкой, имеющий внутри полости для водяного или жидкостного охлаждения главный валопровод с уплотнительными и подшипниковыми узлами, систему получения перегретого пара из впрыскиваемой воды и смешивания получаемых паров с подогретым органическим топливом.

Недостатком известного способа и устройства является узкая область применения и низкая эффективность преобразования.

Техническим результатом, на достижение которого направлено настоящее изобретение, является расширение возможности преобразования энергии и повышение эффективности преобразования.

Технический результат достигается тем, что в способе преобразования энергии, получаемой при сжигании органического топлива, во вращательное движение осуществляют дополнительный отбор энергии отходящих газов с помощью многолопастной газовой турбины, вращающейся противоположно вращению рабочих горелок или форсунок, или с помощью двух и более газовых турбин с разделением потоков.

Технический результат достигается также тем, что розжиг смеси производят с использованием электрических схем зажигания горелок или форсунок, включая электрические свечи зажигания, и с использованием пирометрических датчиков контроля процесса сжигания топлива, заменяемых при выходе из строя через технологические отверстия, смонтированные у сопел лопастных горелок или форсунок.

Технический результат достигается также тем, что розжиг производят в результате вспышки, разнесенной по объему цилиндрического или яйцеобразного корпуса, например - от блока конденсаторов, импульсных генераторов или иных электродинамических схем.

Технический результат достигается тем, что в устройстве для преобразования энергии, получаемой при сжигании органического топлива, во вращательное движение, на рабочие шейки приводного вала в конструкции главного валопровода насажены съемные, унифицированные, развернутые на оптимальные установочные углы горелки или форсунки реактивной тяги в количестве от двух штук и более, зависящем от размеров рабочей камеры сгорания, в которых происходит факельно-струйное сжигание органического топлива, подаваемого насосом из топливного бака или газового резервуара через систему фильтров, трубопроводов и гидро- пневмомуфт, смонтированных внутри главного валопровода, при этом внутренняя часть рабочей камеры оснащена выходными окнами в виде технологических отверстий, а для предварительного подогрева топлива, воздуха и воды в корпусе, наружные стенки которого выполнены с оребренной поверхностью теплообмена, встроены теплообменники.

Технический результат достигается также тем, что на промежуточных шейках главного валопровода дополнительно установлены крыльчатки или рабочие колеса многолопастных газовых турбин.

Технический результат достигается также тем, что устройство содержит датчики давления газов и клапаны сброса избыточного давления для направления продуктов сгорания в турбину или турбины форсажного режима работы или в глушитель давления газов.

Технический результат достигается тем, что устройство содержит вентилятор, нагнетающий воздух из атмосферы в пространстве между кожухом и наружной оребренной стенкой корпуса рабочей камеры, направляемый затем на подогрев топлива и воды, а далее нагнетаемый в сопла горелок или форсунок, а также более эффективное водяное охлаждение с используемой в холодное время года антифризной жидкостью, включающее теплообменник или радиатор с смонтированными на нем вентилятором и системой автоматического регулирования температуры, емкость для воды или охлаждающей жидкости, насос, фильтр, расширительный бачок, систему трубопроводов и приборы контроля давления температуры и объема.

Технический результат достигается тем, что устройство содержит дозирующее устройство, направляющее нагретый до контролируемой температуры воздух и перегретый пар через слой или ограниченный объем топлива снизу вверх, для создания максимально гомогенной смеси, нагнетаемой затем в горелки или форсунки.

Технический результат достигается также тем, что устройство содержит систему смазки узлов подшипников, включающую емкость с маслом, насос, фильтры, систему маслопроводов и приборы контроля давления, температуры и объема масла.

Технический результат достигается тем, что устройство содержит дополнительную емкость для высокооктанового топлива, применяемого в начальном цикле работы и создания температурных параметров, достаточных для перехода на основную емкость, заполненную низкооктановым или низкоцетановым органическим топливом, и запорный электромагнитный клапан для включения емкости с основным топливом и отключения емкости со вспомогательным топливом после предварительного разогрева основного топлива и получения перегретого пара, а также приборы контроля объема, давления и температуры основного и вспомогательного топлива.

Технический результат достигается также тем, что устройство содержит систему силовой передачи, предусматривающую возможность совмещения главного валопровода с валопроводами нескольких дополнительных устройств, чье количество от двух и более определяется требуемой мощностью.

Технический результат достигается также тем, что устройство содержит пульт управления и контроля, имеющий функцию автоматического, компьютерного регулирования объемов поступающего в горелки или форсунки топлива, воздуха и перегретого пара.

Технический результат достигается также тем, что устройство содержит датчики разбалансировок деталей в реактивном устройстве, в главной газовой турбине или турбинах, в вспомогательной турбине форсажного режима или турбинах и в деталях главного валопровода.

Технический результат достигается также тем, что устройство содержит систему холодного запуска двигателя, например, вспомогательный гидравлический или электрический стартер.

ОПИСАНИЕ КОНСТРУКЦИИ

На фиг.1 представлен вертикальный, продольный разрез одного из вариантов устройства.

На фиг.2 представлен поперечный разрез и схематично пояснен принцип работы устройства.

На фиг.3 представлены варианты совмещения устройств.

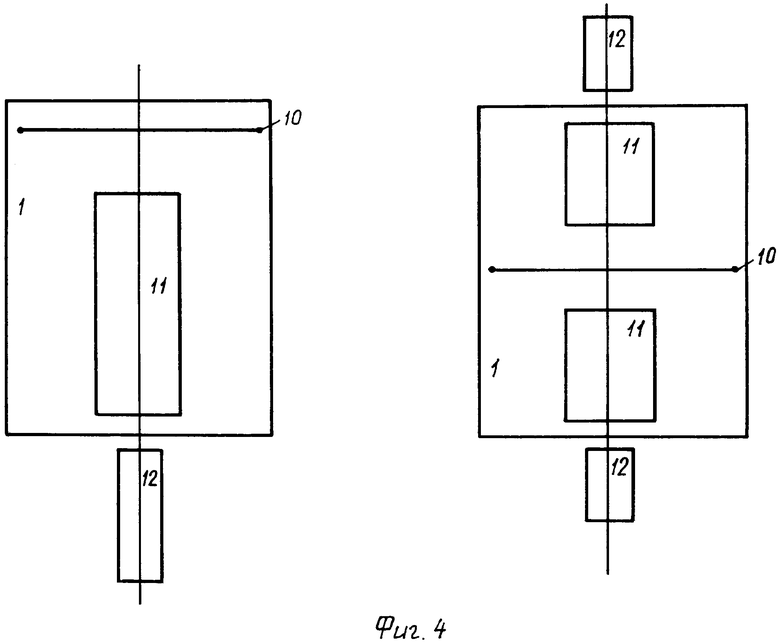

На фиг.4 представлены варианты размещения реактивного устройства и турбины или турбин.

На фиг.5 представлена камера сжигания топлива.

На фиг.6 представлена схема подачи топлива и воздуха в реактивное устройство.

На фиг.7 представлен принцип работы дозирующего устройства,

На фиг.8 представлена оптимальная форма камеры сжигания топлива - грибообразная, одинарная или сдвоенная.

Устройство содержит камеру сгорания цилиндрической или яйцеобразной формы 1 (см. фиг.1 и далее), рабочее пространство которой образовано стенками округлой формы и крышкой 2 из дюраллюминия, стали, керамики или иного материала. Дно камеры вместе со стенками образует единую, литую или штампованную конструкцию. Камера установлена на фундаменте или узлах крепления моторной рамы и имеет рамы для монтажа и демонтажа. Камера 1 (см. фиг.5) снабжена крышкой 2 и имеет технологические отверстия 3, 4 и 5 для главного валопровода 6 (см. фиг.1), проходящего по оси симметрии камеры, замены электрических свечей зажигания или иных схем розжига и пирометрических датчиков и клапанов сброса избыточного давления. Кроме того, имеются технологические отверстия для системы парообразования 7 (см. фиг.5) и водоохлаждения 8, а также клапаны сброса давления от главной турбины 9.

На главный валопровод 6 (см. фиг.1), вмещающий систему топливо и пневмопроводов с гидро- и пневмомуфтами, насажены лопастные горелки или форсунки 10, в количестве от двух штук и более, разнесенные по объему камеры и находящиеся симметрично друг другу относительно главного валопровода, с целью предотвращения эффекта биения или вибрации. У сопел установлены пирометрические датчики контроля наличия процесса горения. Количество горелок или форсунок кратно двум.

На главный валопровод, опирающийся на подшипниковые узлы, насажена главная турбина или турбины 11, а также вспомогательная турбина или турбины форсажного режима 12, включающиеся при срабатывании клапанов избыточного давления 13.

Внутри камеры, вплотную к стенкам, смонтирована система получения перегретого пара из впрыскиваемой воды и смешивания получаемых паров с подогретым органическим топливом (система парообразования), состоящая из емкости с водой 14, фильтра 15, насоса 16 и спиралеобразного, трубчатого теплообменника 17 из жаропрочной аустенитовой стали. Перегретый пар подается в дозирующее устройство 18, по паропроводу 19. Система парообразования работает только при положительной температуре атмосферного воздуха в зоне работы устройства.

Устройство оборудуется следующими топливными емкостями: газовым резервуаром или баллоном, баком для основного топлива и емкостью для вспомогательного топлива. Газовый резервуар или баллон дополнительно оборудуется редуктором давления или испарителем, а топливные емкости насосами и системой фильтров грубой и тонкой очистки, которые в целом образуют систему топливоподачи 20.

Устройство оборудовано системой смазки узлов подшипников 21, включающей емкость с маслом, масляные фильтры, насос, маслопроводы, сальники и уплотнители.

Устройство оборудовано системой подачи атмосферного воздуха 22 в смесительное устройство, для дальнейшей подачи в горелки или форсунки, а также на полное или частичное охлаждение корпуса, включает фильтр, нагнетательный вентилятор или эксгаустер, пневмопроводы и клапан сброса излишнего объема воздуха. На данном варианте устройства имеется закрывающий конструкцию кожух 23, но возможен вариант без кожуха, с нагревом воздуха через теплообменник в системе глушения отходящих газов или через радиатор водоохлаждения.

Водяное или жидкостное охлаждение 24 включает радиатор с вентилятором, насос, фильтр, расширительный бачок, систему трубопроводов и полости в стенках и дне камеры сгорания, а также емкость давления, температуры и объема.

Отходящие газы, прошедшие турбину или турбины, направляются в глушитель давления газов 25 или в дальнейшем развитии двигателя, в термомагнитное устройство.

Устройство оборудовано стартером и аккумуляторной батареей для старта воздушного и топливного насосов и накала электрических связей зажигания, которые в целом образуют систему пуска 26.

Во время основного термодинамического процесса работает генератор электрического тока 27, питающий насосы, электрические свечи зажигания или иные схемы розжига, датчики контроля давления, объема, температуры и пульт управления с микроЭВМ, которые в целом образуют электрическую схему устройства.

Пространственное размещение горелок или форсунок, а также раздельный вариант подачи топлива и воздуха к горелкам или форсункам 28, 29, 30, 31, 32, 33 приведены на фиг.6.

Камера сгорания может быть выполнена грибкообразной, одинарной или сдвоенной (см. фиг.8). В случае применения сдвоенной камеры отдельные ее части скрепляются с помощью болтового крепления 34.

Устройство работает следующим образом.

Нажатие кнопки «ПУСК» на панели пульта управления или поворот ключа зажигания включает стартер, работающий от аккумуляторной или конденсаторной батареи, который приводит в движение насосы, подающие в горелки или форсунки воздух атмосферной температуры и высокооктановое топливо, той же температуры. Электрическая энергия через маховик стартера преобразуется в механическую энергию вращения и передается главному валопроводу для ускорения пуска устройства. В том случае, если на насосах установлены электрические двигатели, а не механический привод, стартер не потребуется. Одновременно включаются все электрические свечи зажигания или иные схемы розжига. При использовании газового резервуара или баллона включается электромагнитный клапан редуктора давления или испарителя сжиженного газа.

Лопастные горелки или форсунки создают реактивную тягу, переходящую во вращательное движение, из-за их жесткого крепления к главному валопроводу. Желательно, чтобы носовой обтекатель горелки или форсунки не двигался по следу реактивной струи, истекающей из другого сопла, и не получал тормозящей силы.

Отходящие газы устремляются во входное отверстие главной газовой турбины или турбин и, проходя между их рабочими лопастями, отдают им свою энергию, преобразующуюся во вращательное движение главного валопровода, на котором жестко закреплена турбина или турбины (см. фиг.2).

На фиг.4 приведены варианты размещения реактивного устройства и турбины или турбин. На фиг.3 приведены варианты совмещения устройств: а) одноосевое, б) под углом, в) однорядное, г) однородное параллельное, д) одноосевое параллельное.

Совмещенное вращательное движение реактивного устройства и главной турбины или турбин, через редуктор или без помощи редуктора, передается на силовую передачу. При форсажном режиме работы оно совмещается с вращательным движением вспомогательной турбины и турбин.

Одновременно с пуском устройства начинается нагнетание воды в систему получения перегретого пара, а полученный пар, проходя через паропровод в дозирующее устройство, перемешивается с низкооктановым или низкоцетановым топливом и после отключения емкости с высокооктановым топливом подается в горелки или форсунки. Возможна работа на одном высокооктановом топливе, бензине или спирте, перекиси водорода или медицинской закиси азота с подогревом его и воздуха или без подогрева, но наиболее эффективным является термодинамический процесс или цикл с использованием перегретого пара и низкооктановых или низкоцетановых марок топлива с предварительным подогревом топлива и воздуха в теплообменниках.

При работе с большей нагрузкой на силовой привод устройства в реактивное устройство подается большее количество топлива и воздуха, чем может переработать главная газовая турбина или турбины. В этом случае срабатывает комплекс клапанов избыточного давления и отходящие газы направляются во вспомогательную турбину или турбины форсажного режима.

На конечной стадии процесса отходящие газы проходят через глушитель давления газов.

Выключение устройства производится прекращением подачи топлива, воздуха и пара. Электрические свечи зажигания или иные схемы розжига прекращают работу после начала термодинамического процесса и включаются при необходимости, если сработают пирометрические датчики, смонтированные у каждой горелки или форсунки.

В дальнейшем развитии устройства возможна установка термомагнитного устройства, для сепарации и дожига отходящих газов и их полной очистки.

Предполагаемые технические характеристики.

высота 2,5 м

КПД в любом варианте более 65%, а при подключении термомагнитного устройства более 75%.

Количество деталей конструкции устройства на порядок меньше, чем у ДВС классических схем.

Моторесурс устройства в три-четыре раза превышает время работоспособности ДВС классических схем.

Стоимость устройства в два-три раза ниже, чем цена ДВС классических схем.

Самые выгодные характеристики предлагаемого к Вашему рассмотрению устройства, это применение его на качественно новом уровне эксплуатации и сервиса. Двигатель для работы потребляет любое жидкое или газообразное топливо, а его ремонт и наладка не представляют особой сложности. Применение в паропроизводящем устройстве, пресной воды, имеющей крайне низкую стоимость, дает экономию основного топлива в пределах 10-15%.

Для максимально надежной работоспособности устройства желательно иметь два топливных насоса высокого давления и два воздушных компрессора, основные и резервные, а также дублировать электрические свечи зажигания или иные схемы розжига каждой горелки или форсунки.

Возможна предельно упрощенная схема двигателя, включающая осевой воздушный компрессор, нагнетающий атмосферный воздух без подогрева внутрь лопастей реактивного устройства.

С противоположной стороны или попутно с воздухом топливный насос подает под давлением без подогрева жидкое или газообразное топливо в горелки или форсунки, где происходит сгорание смеси без дальнейшего применения газовой турбины или турбин.

В этом варианте устройства резко уменьшается его масса и скорость вращательного движения. При увеличении длины лопастей или количества горелок или форсунок возникает больший вращающий момент. Уменьшается вес редуктора силовой передачи. Данный двигатель является многолопастным воздушно-реактивным. Его недостатком является сравнительно низкая экономичность.

Возможен вариант двигателя, где заранее подготовленная и дозированная топливовоздушная или паротопливовоздушная смесь подается в реактивное устройство по одному трубопроводу, смонтированному в главном валопроводе.

Дозирующее устройство имеет вид испарительной камеры (см. фиг.7), где подогретый воздух и перегретый водяной пар под действием архимедовой силы и конвекции перемещаются снизу вверх, через слой или объем топлива и уносят его пары в горелки или форсунки.

Изобретение позволяет расширить область применения способа преобразования энергии, получаемой при сжигании органического топлива, во вращательное движение и устройства для его осуществления.

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО ДЛЯ ПОВЫШЕНИЯ КПД ТЕПЛОВОГО ДВИГАТЕЛЯ | 1997 |

|

RU2161717C2 |

| СПОСОБ ПРЕОБРАЗОВАНИЯ ЭНЕРГИИ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ(ВАРИАНТЫ) | 1997 |

|

RU2154738C2 |

| СПОСОБ СЖИГАНИЯ ЖИДКОГО УГОЛЬНОГО ТОПЛИВА | 2014 |

|

RU2552016C2 |

| ФАКЕЛЬНОЕ УСТРОЙСТВО ДЛЯ СЖИГАНИЯ УГЛЕВОДОРОДОВ | 2017 |

|

RU2689016C2 |

| Горелочное устройство установки промысловой паровой передвижной | 2020 |

|

RU2737991C1 |

| УСТРОЙСТВО ГОРЕЛКИ | 1992 |

|

RU2079049C1 |

| ТУРБОПРЯМОТОЧНЫЙ ВОЗДУШНО-РЕАКТИВНЫЙ ДВИГАТЕЛЬ | 2015 |

|

RU2613755C1 |

| ГАЗОТУРБИННАЯ СИСТЕМА СГОРАНИЯ | 2013 |

|

RU2561956C2 |

| КОМПЛЕКС ДЛЯ РЕАКТИВНОГО ПОЛЕТА | 2008 |

|

RU2387582C2 |

| САМОЛЕТ С ВЕРТИКАЛЬНЫМ ВЗЛЕТОМ И ПОСАДКОЙ | 2012 |

|

RU2490173C1 |

Группа изобретений относится к термодинамике. Способ преобразования энергии, получаемой при сжигании органического топлива во вращательное движение включает предварительный подогрев воздуха, топлива и воды с приготовлением и созданием оптимальной рабочей смеси, последующую подачу ее под давлением через систему пневмо- и гидротурбопроводов во внутреннюю часть рабочих камер сгорания топлива, образующих унифицированные рабочие горелки или форсунки непрерывного горения, установленные на главном валопроводе, обеспечивающие использование силового эффекта реактивной тяги струи выбрасываемых продуктов сгорания топлива и осуществление дополнительного отбора энергии отходящих газов с помощью многолопастной газовой турбины, вращающейся противоположно вращению рабочих горелок или форсунок, или с помощью двух и более газовых турбин с разделением потоков. В устройстве для осуществления способа на рабочие шейки приводного вала в конструкции главного валопровода насажены съемные, унифицированные, развернутые на оптимальные установочные углы горелки или форсунки реактивной тяги в количестве от двух штук и более, в которых происходит факельно-струйное сжигание органического топлива, подаваемого насосом из топливного бака или газового резервуара через систему фильтров, трубопроводов и гидро- пневмомуфт, смонтированных внутри главного валопровода. Изобретение позволяет расширить возможность преобразования энергии и повысить эффективность преобразования. 2 н. и 12 з.п. ф-лы, 8 ил.

| US 4625509 А, 02.12.1986 | |||

| US 3712060 A, 23.01.1973 | |||

| US 4006591 A, 08.02.1977 | |||

| СПОСОБ И СИСТЕМА ДЛЯ ПОЛУЧЕНИЯ МОНОСИЛАНА | 2010 |

|

RU2551493C2 |

| РЕАКТИВНАЯ ГАЗОВАЯ ТУРБИНА | 1926 |

|

SU5684A1 |

| Реактивный двигатель внутреннего горения | 1926 |

|

SU7322A1 |

Авторы

Даты

2005-08-20—Публикация

2003-07-25—Подача