Настоящее изобретение относится к способу снижения выброса SOx из установки по производству цементного клинкера, при котором цементную сырьевую смесь подогревают и обжигают в установке, включающей циклонный подогреватель и обжиговую печь. Изобретение также относится к установке для реализации этого способа.

Установки вышеуказанного типа для производства цементного клинкера описаны в литературе.

Выбросы SO2 из современных печных установок для производства цементного клинкера обычно относительно низки, поскольку сера, содержащаяся в топливе, загружаемом в обжиговую печь или любой кальцинатор, очень эффективно переходит в связанное состояние, образуя сульфаты, которые выводятся из обжиговой печи в составе клинкера. Однако, если используемое сырье содержит сульфиды, как в случае часто встречающихся минералов пирита и марказита, могут наблюдаться несомненные выбросы из подогревателя.

Это происходит из-за разложения пирита FeS2 в подогревателе при температуре около 550°С в соответствии с уравнением:

после чего образовавшаяся сера немедленно превращается при сгорании в SO2. FeS несколько более устойчив и достигает зоны кальцинирования до начала горения, и образующийся таким образом SO2 затем связывается с СаО таким же образом, как и SO2, полученный из топлива. Это происходит в соответствии с уравнением реакции:

В случае, если в сырье содержится пирит, до половины содержащейся серы может улетучиваться в форме SO2. Известно, что для снижения количества такого улетучивающегося SO2 в некоторую часть подогревателя вводят абсорбент в виде СаО, Са(ОН)2 или иных основных соединений, так что S02 может быть связано с образованием сульфита:

На следующей стадии процесса сульфит переводят в сульфат.

Значительным недостатком этого известного способа является использование дополнительного количества абсорбента, что делает способ относительно дорогостоящим, особенно если применяемый абсорбент приходится покупать у внешнего источника.

В заявке WO 93/10884 описан способ, в котором отходящие газы с пылью, содержащей СаО, извлекают из участка установки, находящегося вблизи кальцинатора, и направляют в тот участок подогревателя, в котором должно происходить поглощение SO2. Способ действенен, но требует больших дополнительных количеств СаО, снижая, таким образом, эффективность подогревателя как теплообменной установки.

В датской патентной заявке No. PA 1999 00867 описан усовершенствованный способ, посредством которого кальцинированную цементную сырьевую смесь перед вводом в подогреватель извлекают, гасят и перемалывают. Однако недостатком этого способа также является снижение эффективности подогревателя как теплообменной установки.

Целью настоящего изобретения является создание способа, а также установки для производства цементного клинкера, посредством которых можно дешево и эффективно снизить выброс SOx, не вызывая тем самым снижения эффективности подогревателя.

Это достигается при применении способа, упомянутого во введении и отличающегося тем, что:

- катализатор в виде хлорида и/или смеси нескольких хлоридов вводят в подогреватель на стадии самого верхнего циклона или циклона, предшествующего самому верхнему циклону, причем свойством данного катализатора является то, что он присутствует в зоне подогревателя, где образуется SO2, в твердом или расплавленном состоянии, и, таким образом, является эффективным, а в обжиговой печи он находится в парообразной форме,

- катализатор направляют вниз через подогреватель в обжиговую печь,

- из обжиговой печи извлекают некоторое количество потока отходящих газов обжиговой печи, содержащих катализатор в парообразной форме,

- извлеченный поток отходящих газов охлаждают так, что катализатор переходит в твердое состояние,

- твердое вещество отделяют от охлажденного потока отходящих газов и

- по меньшей мере некоторую часть отделенного твердого вещества, содержащего катализатор, подают рециклом в подогреватель для повторного введения.

Таким образом достигают значительного снижения выброса SO2. Основанием для подобного вывода является следующее неожиданное наблюдение: хлорид и/или смесь нескольких хлоридов с вышеуказанными свойствами в отношении точек плавления и кипения каталитически активизирует реакцию в соответствии с уравнением:

и дополнительно активизирует реакцию:

Таким образом, неожиданно оказалось, что можно катализировать реакцию SO2 с карбонатом кальция СаСО3, который как таковой составляет около 80% сырья. Так как один из реагентов, а именно СаСО3, присутствует в больших количествах, восстановить SO2 можно и без использования посторонних реагентов, и, кроме того, можно предполагать, что реакция будет протекать практически полностью, а следовательно, практически полным будет и восстановление SO2.

Установка для реализации способа в соответствии с настоящим изобретением отличается тем, что включает средства введения катализатора в подогреватель на стадии самого верхнего циклона или циклона, предшествующего самому верхнему циклону, а также байпасную систему, включающую средства извлечения некоторой части потока отходящих газов из обжиговой печи, средства охлаждения извлеченного потока отходящих газов, средства отделения твердого вещества от охлажденного потока отходящих газов и средства рециркуляции для повторного введения в подогреватель, по меньшей мере части отделенного твердого вещества, содержащего катализатор.

Дополнительные характеристики установки очевидны из приведенного ниже описания.

Катализатор можно вводить в подогреватель отдельно. Однако предпочтительно катализатор смешивать с сырьем, предпочтительно на установке для помола сырья, и вводить в таком виде в подогреватель вместе с сырьем. Также предпочтительно отделенное твердое вещество, содержащее катализатор, который рециркулирует для повторного введения, смешивать с сырьем на установке для помола сырья. Если количество подаваемого рециклом катализатора недостаточно, возможно добавление свежего катализатора.

В качестве катализаторов могут быть применены различные хлориды, такие как CaCl2, KCl, NaCl, MnCl2 и FeCl3. Хлориды можно применять раздельно, но для получения катализатора с необходимыми свойствами, в частности это касается температуры плавления, предпочтительно применять смесь различных хлоридов. Так как SO2 по существу образуется в подогревателе при температурах выше 550°С, температура плавления катализатора при 1 атмосфере должна быть преимущественно ниже 550°С.

Ряд существующих печных установок включает байпасную систему, предназначенную для удаления хлоридов и щелочных металлов из системы обжиговой печи. В таких случаях байпасную систему также применяют для извлечения, охлаждения и отделения отходящих газов обжиговой печи, содержащих катализатор. Однако в этом случае отделенное твердое вещество содержит такие компоненты, как Cl, Na и К, присутствие которых нежелательно в цементе и, таким образом, лишь часть этого материала вновь поступает рециклом в подогреватель, и, следовательно, возникнет необходимость в добавлении свежего катализатора.

Ниже изобретение будет описано более подробно с помощью единственного схематичного чертежа, на котором изображена установка для реализации способа в соответствии с настоящим изобретением.

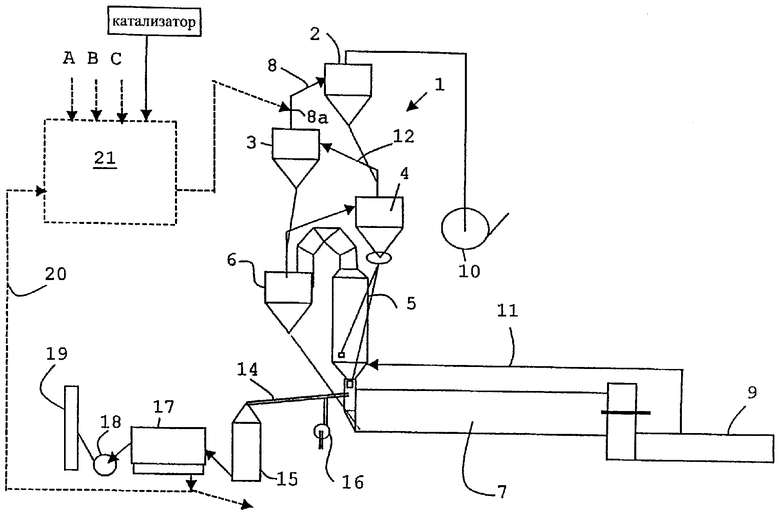

На чертеже показана установка для производства цемента, включающая циклонный подогреватель 1, состоящий из циклонов 2, 3 и 4, кальцинатор 5 с последующим разделительным циклоном 6 и барабанная обжиговая печь 7. Установка дополнительно включает охладитель 9 клинкера для охлаждения обожженного цементного клинкера и канал 11 для подачи подогретого охлаждающего воздуха в кальцинатор 5. Сырье, поступающее с установки 21 для помола сырья, вводят в канал 8 для отходящего газа, который соединяет два самых верхних циклона 2, 3 подогревателя и, таким образом, сырье подогревают в противотоке отходящего газа при его прохождении через три циклона, после чего сырье кальцинируют в кальцинаторе 5. Кальцинированное сырье направляют из выпускного отверстия в днище разделительного циклона 6 в барабанную обжиговую печь 7. Отходящий газ из барабанной обжиговой печи 7 и кальцинатора 5 вытягивают из кальцинатора 5 через циклон 6 и продувают наверх через подогреватель 1 с помощью воздуходувки 10.

В соответствии с изобретением катализатор подают в виде хлорида и/или смеси нескольких хлоридов в подогреватель на стадии самого верхнего циклона или циклона, предшествующего самому верхнему циклону, составляющих зону подогревателя, где образуется SO2. Катализатор может быть подан отдельно в канал 8 для отходящего газа через впускное отверстие 8а или в соответствующий канал 12 для отходящего газа, который связывает циклон 4 с циклоном 3. Однако для получения эффективного смешивания с сырьем предпочтительно подавать катализатор на установку 21 для помола сырья и, таким образом, подавать катализатор в подогреватель через отверстие 8а вместе с сырьем.

Затем катализатор переносится вместе с сырьем вниз через подогреватель 1 в обжиговую печь 7. В подогревателе катализатор будет катализировать поглощение SO2, активизируя реакцию SO2 с СаО, в которой образуется CaSO3, а также реакцию SO2 с СаСО3, в которой образуется CaSO3 и CO2. Образующийся CaSO3 далее будет реагировать с образованием CaSO4, который будет выходить из обжиговой печи в составе клинкера.

После выполнения своей задачи в подогревателе катализатор оказывается в барабанной обжиговой печи, где благодаря тому, что преобладающая температура обжиговой печи превышает 1100°С, катализатор будет присутствовать в парообразной форме, что является существенным условием для извлечения катализатора из системы обжиговой печи. Это производят посредством канала 14, извлекая часть потока отходящих газов, которая содержит катализатор в парообразной форме и пыль, и выпуская этот поток через входное отверстие для материала обжиговой печи.

Извлеченный поток отходящих газов затем частично охлаждают, вводя воздух в канал 14 через средства 16 введения воздуха, а частично - в башне 15 кондиционирования при условии введения воды, так что катализатор присутствует в твердой форме. В процессе охлаждения катализатор в основном конденсируется в пыль в форме хлорида щелочного металла.

После охлаждения твердое вещество отделяют от охлажденного потока отходящих газов в фильтровальном устройстве 17, откуда фильтрованный поток отходящих газов через воздуходувку 18 и дымовую трубу 19 сбрасывают в атмосферу, причем по меньшей мере часть отфильтрованного материала, содержащего катализатор, подают рециклом в установку 21 для помола сырья или, альтернативно, непосредственно отправляют в подогреватель посредством некоторых транспортных средств 20 для повторной подачи в подогреватель. Здесь установка для помола сырья показана в виде прямоугольника, к которому добавляют ряд сырьевых компонентов А, В и С и, возможно, катализатор.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ И УСТАНОВКА ДЛЯ ИЗГОТОВЛЕНИЯ ЦЕМЕНТНОГО КЛИНКЕРА | 2003 |

|

RU2315736C2 |

| СПОСОБ ПОЛУЧЕНИЯ ПОРТЛАНДЦЕМЕНТНОГО КЛИНКЕРА | 2013 |

|

RU2525555C1 |

| СПОСОБ И УСТАНОВКА ДЛЯ ПРОИЗВОДСТВА ЦЕМЕНТНОГО КЛИНКЕРА | 2001 |

|

RU2263083C2 |

| СПОСОБ И УСТАНОВКА ДЛЯ ИЗГОТОВЛЕНИЯ ЦЕМЕНТНОГО КЛИНКЕРА | 2009 |

|

RU2535855C2 |

| СПОСОБ И УСТРОЙСТВО ДЛЯ ПОЛУЧЕНИЯ ЦЕМЕНТНОГО КЛИНКЕРА | 1998 |

|

RU2184710C2 |

| СПОСОБ ПОЛУЧЕНИЯ ПОРТЛАНДЦЕМЕНТНОГО КЛИНКЕРА (ВАРИАНТЫ) | 2013 |

|

RU2547195C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОРТЛАНДЦЕМЕНТНОГО КЛИНКЕРА (ВАРИАНТЫ) | 2014 |

|

RU2574795C1 |

| УСТАНОВКА ДЛЯ ПРОИЗВОДСТВА ЦЕМЕНТНОГО КЛИНКЕРА | 2001 |

|

RU2268447C2 |

| СПОСОБ И УСТРОЙСТВО ДЛЯ ПРИГОТОВЛЕНИЯ ЦЕМЕНТНОГО КЛИНКЕРА ИЗ ПОРОШКОВОГО ЦЕМЕНТНОГО СЫРЬЯ | 2001 |

|

RU2248946C2 |

| СПОСОБ И УСТАНОВКА ДЛЯ ПОДОГРЕВА ПОРОШКООБРАЗНОГО ИЛИ ПЫЛЕВИДНОГО МАТЕРИАЛА | 2004 |

|

RU2349559C2 |

Изобретение относится к способу снижения выброса SOx из установки по производству цементного клинкера, а также к установке для реализации этого способа, при котором цементную сырьевую смесь подогревают и обжигают в установке, включающей циклонный подогреватель и обжиговую печь. Катализатор в виде хлорида и/или смеси нескольких хлоридов вводят в подогреватель на стадии самого верхнего циклона или циклона, предшествующего самому верхнему циклону. Катализатор направляют вниз через подогреватель в обжиговую печь, из обжиговой печи извлекают некоторое количество потока отходящих газов обжиговой печи, содержащих катализатор в парообразной форме. Извлеченный поток отходящих газов охлаждают так, что катализатор переходит в твердое состояние. Твердое вещество отделяют от охлажденного потока отходящих газов и, по меньшей мере, некоторую часть отделенного твердого вещества, содержащего катализатор, подают рециклом в подогреватель. Таким образом достигают значительного снижения выброса SO2. Основанием для этого является то, что хлорид и/или смесь нескольких хлоридов каталитически активизирует реакцию SO2 с СаО с образованием CaSO3 и дополнительно активизирует реакцию SO2 с СаСО3 с образованием CaSO3 и СО2. Так как СаСО3 присутствует в больших количествах, восстановить SO2 можно без использования посторонних реагентов. 2 н. и 6 з.п. ф-лы, 1 ил.

| WO 9310884 A1, 10.06.1993 | |||

| Способ получения двуокиси серы и портландцемента | 1980 |

|

SU947032A1 |

| СПОСОБ САНИТАРНОЙ ОЧИСТКИ ВЫХЛОПНЫХ ГАЗОВ ОТ ДВУОКИСИ СЕРЫ | 0 |

|

SU362630A1 |

| RU 2052746 C1, 20.01.1996 | |||

| DE 19511304 A1, 02.10.1996 | |||

| DE 3643143 A1, 11.05.1988 | |||

| US 4634583 A, 06.01.1987. | |||

Авторы

Даты

2005-08-27—Публикация

2001-09-19—Подача