Изобретения относятся к промышленности строительных материалов и могут быть использованы для производства портландцементного клинкера и серной кислоты.

Известен способ получения цементного клинкера и газов, содержащих SO2, с получением серной кислоты по гипсо-сернокислотному способу, в котором часть природного ангидрита заменяют на промышленные сульфитсодержащие отходы, образующиеся при обессеривании дымовых газов абсорбционным способом и содержащие 35-80% CaSO3 и 5-20% CaSO4 (пат. ГДР №289036, МКИ5 С04В 7/44, С04В 7/04, заявл. 20.11.89, опубл. 18.04.91).

В клинкере, полученном известным способом, присутствует повышенное количество SO3, отрицательно влияя на его качественные показатели.

Наиболее близким по количеству существенных признаков является способ получения портландцементного клинкера из малосернистого сырья (известняк или другой кальцийсодержащий материал с содержанием серы не более 4% в смеси с глиной) с одновременным получением серной кислоты, в котором цементные сырьевые материалы предварительно подогревают в циклонных теплообменниках, прокаливают во взвешенном состоянии в кальцинаторе, обжигают в цементный клинкер во вращающейся печи обжига и затем охлаждают в холодильнике с отделением газов, образующихся в циклонных теплообменниках, в кальцинаторе и печи обжига и отводом их через вентилятор, при этом прокаленный сырьевой материал из кальцинатора с частью газов отводят в отдельную систему с циклонами и вентилятором с частичным выводом прокаленных сырьевых материалов с установки, при этом отвод прокаленных сырьевых материалов совместно с частью газов в вышеупомянутую отдельную систему осуществляют при содержании оксидов серы в газах в количестве не менее 2% об. с возвратом основной части прокаленных сырьевых материалов в кальцинатор и/или обжиговую печь, причем вышеупомянутая отдельная система дополнительно оборудована узлом окисления диоксида серы в триоксид серы и узлом получения серной кислоты из триоксида серы, а в качестве топлива в печи обжига используют сернистое или высокосернистое углеводородное топливо (пат. РФ №2525555, МПК С04В 7/44, опубл. 20.08.2014).

Известное изобретение позволяет использовать сернистое топливо в производстве клинкера с одновременным получением серной кислоты, для чего необходим многократный внутренний кругооборот дымовых газов с оксидами серы для ее накопления и дальнейшего вывода в отдельную систему, что усложняет процесс получения клинкера и серной кислоты.

Кроме того, известный способ направлен на переработку малосернистого сырья, переработка высокосернистого сырья (гипса или сернистого кальция) по известной технологии затруднительна, так как гипс не до конца разлагается и сера переходит в состав клинкера, ухудшая его качество.

Задачей настоящего изобретения является получение качественного клинкера и серной кислоты при использовании высокосернистого сырья.

Указанная задача решается в способе получения портландцементного клинкера, включающем предварительный подогрев цементного сырья в циклонных теплообменниках, прокаливание в кальцинаторе, обжиг в цементный клинкер во вращающейся печи обжига и последующее охлаждение в холодильнике с отделением и отводом образующихся при этом газов в систему получения серной кислоты из оксидов серы с последующим выводом дымовых газов в дымовую трубу, при этом в качестве топлива в печи обжига используют сернистое или высокосернистое углеводородное топливо, в котором согласно изобретению в высокосернистое цементное сырье, содержащее до 40% масс. серы, после его предварительного подогрева добавляют углеродсодержащий материал в количестве не более 20% от массы сырья, при этом при противотоке подачи цементного сырья и топлива углеродсодержащий материал подают двумя потоками в кальцинатор и на вход в печь обжига, а дымовые газы отводят в систему получения серной кислоты через байпас.

Целесообразно в качестве углеродсодержащего материала использовать нефтяной кокс с содержанием серы до 5% масс.

Целесообразно углеродсодержащий материал подавать в кальцинатор и печь при температуре до 200°С.

Целесообразно углеродсодержащий материал подавать в кальцинатор в количестве 30-80%, а в печь обжига - в количестве 70-20% от общего количества углеродсодержащего материала.

По второму варианту в высокосернистое цементное сырье, содержащее до 40% масс. серы, после его предварительного подогрева в циклонных теплообменниках также добавляют углеродсодержащий материал в количестве не более 20% от массы сырья, при этом при прямотоке подачи цементного сырья и топлива в печь обжига углеводородный материал вводят непосредственно на вход печи обжига, а дымовые газы отводят в систему получения серной кислоты непосредственно из выхода печи обжига.

Целесообразно в качестве углеродсодержащего материала использовать нефтяной кокс с содержанием серы до 5% масс.

Целесообразно углеродсодержащий материал подавать в печь при температуре до 200°С.

Добавление углеродсодержащего материала в высокосернистое цементное сырье позволяет за счет восстановительной способности углерода перевести оксиды серы из серосодержащего сырья в газообразное состояние (дымовые газы), что дает возможность снизить содержание серы в клинкере, тем самым улучшив его качество, и одновременно увеличить выпуск серной кислоты.

Известно техническое решение по пат. РФ 2394781 (МПК С04В 7/42, опубл. 20.07.2010), согласно которому к сырьевой смеси для получения клинкера добавляют пыль электрофильтров от газоочистки сбросных газов электролиза алюминия (5-10% масс.), шлам газоочистки сбросных газов электролиза алюминия (5-10% масс.), углеродистую смесь графита, кокса, угля, образующуюся при ремонте электролизеров производства алюминия (10-20%), содержащую 35-47% углерода.

В известном техническом решении вышеуказанную углеродистую смесь добавляют в сырьевую смесь, содержащую преимущественно известняк и глину и не содержащую серы, для снижения температуры начала образования расплава, что способствует выравниванию химического и минерального состава клинкера и, естественно, улучшению его качества.

В предлагаемом способе добавка углеродсодержащего материала необходима при переработке высокосернистого сырья (до 40% серы), чтобы, используя восстановительную способность углерода, перевести соединения серы в газообразное состояние и таким образом удалить их из целевого продукта-клинкера, тем самым также улучшив его качество.

Таким образом, предлагаемое техническое решение позволяет достигнуть новый технический результат - снижение содержания серы в клинкере при получении его из высокосернистого сырья.

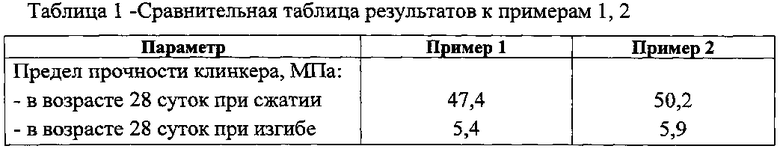

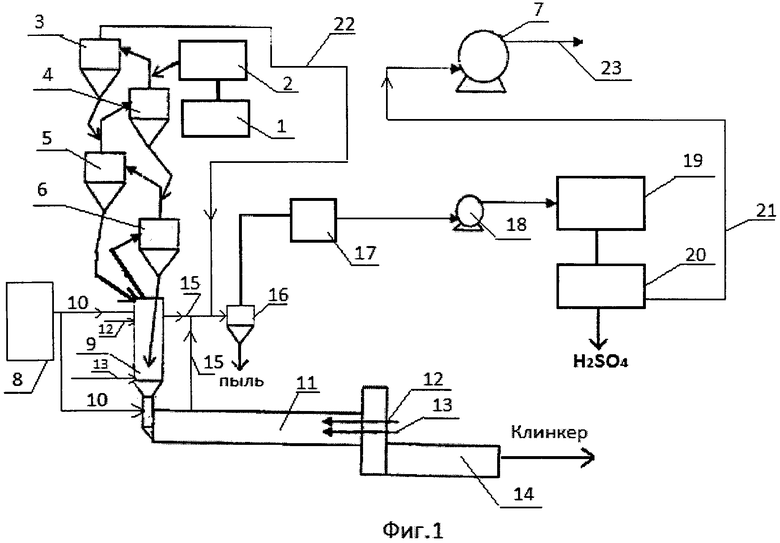

На фиг. 1 показана принципиальная схема получения портландцементного клинкера с добавлением углеродсодержащего материала в противотоке сырья и топлива по первому варианту, на фиг. 2 - в прямотоке сырья и топлива по второму варианту:

1 - дробилка;

2 - силосы для корректировки состава;

3, 4, 5, 6 - циклонные теплообменники;

7 - вентилятор;

8 - силос углеродсодержащего материала (нефтяного кокса);

9 - кальцинатор;

10 - линии подачи углеродсодержащего материала в кальцинатор и печь обжига;

11 - печь обжига;

12 - линия подачи топлива в печь и в кальцинатор;

13 - линия подачи воздуха в печь и в кальцинатор;

14 - холодильник клинкера;

15 - линии байпаса дымовых газов (первый вариант);

16 - фильтр-осадитель пыли;

17 - теплообменник (котел-утилизатор) (первый вариант);

18 - вентилятор (турбогазодувка) (первый вариант);

19 - реактор с катализатором для получения триоксида серы;

20 - абсорбер или конденсатор для получения серной кислоты или олеума;

21 - линия подачи дымовых газов к вентилятору 7;

22 - линия подачи дымовых газов после циклонных теплообменников на сероочистку (первый вариант) или к вентилятору 7 (второй вариант);

23 - линия подачи дымовых газов в дымовую трубу (на рис. не показана) после вентилятора 7;

24 - теплообменник (воздушный холодильник) для охлаждения дымовых газов и нагрева воздуха (второй вариант);

25 - устройство забора воздуха (второй вариант);

26 - вентилятор (второй вариант);

27 - податчик вторичного воздуха;

28 - топливоподатчик.

По первому варианту способ осуществляют следующим образом. Исходное сырье - гипс или другой материал, содержащий кальций и серу (до 40%), совместно с глиной подвергают предварительному дроблению и размолу сырьевых компонентов с последующей сушкой и подогревом в дробилке 1 с одновременным или последующем дроблением и измельчением. Затем сырьевые материалы направляют в виде тонкодисперсного порошка - сырьевой муки в железобетонные силосы 2, где производят корректировку ее состава до заданных параметров и гомогенизацию перемешиванием сжатым воздухом.

Далее однородную тонкоизмельченную смесь подвергают предварительному подогреву до 500-900°С в циклонных теплообменниках 3, 4, 5, 6, прокаливанию в кальцинаторе 9 и обжигу непосредственно в обжиговой печи 11, где сырьевая смесь нагревается до 700-1100°С, подвергаясь при этом дегидратации и декарбонизации. Из силоса 8 по линиям 10 подают углеродсодержащий материал - нефтяной кокс в кальцинатор 9 в количестве 30-80% от общего количества углеродсодержащего материала и на вход печи в количестве 70-20% от общего количества углеродсодержащего материала в суммарном количестве до 20% масс. от массы сырья при температуре до 200°С в виде тонкоизмельченного порошка.

Затем полученную сырьевую смесь обжигают в цементный клинкер в печи обжига 11 при температуре до 1450°С, в которую по линии 12 подают углеводородное топливо и по линии 13 воздух. Полученный клинкер затем охлаждают в холодильнике 14. При этом в печи 11 при температуре до 1450°С происходит образование оксидов серы, в основном, SO2 и, частично, SO3.

Оксиды серы вместе с дымовыми газами выносятся из печи обжига 11 и кальцинатора 9 вместе с дымовыми газами через байпас 15 дымовых газов, к которым добавляются по линии 22 дымовые газы после циклонных теплообменников. Дымовые газы обеспыливают путем осаждения в фильтре-осадителе пыли 16, охлаждают в теплообменнике (котле-утилизаторе) 17 и вентилятором (турбогазодувкой) 18 направляют в реактор с катализатором 19 и затем в конденсатор или абсорбер серной кислоты 20. Обессереный в реакторе 19 и конденсаторе (абсорбере) 20 поток дымовых газов, не содержащих оксидов серы, направляется по линии 21 к вентилятору 7 и далее по линии 23 в дымовую трубу (на рис. не показана).

Таким образом, в дымовых газах, поступающих в атмосферу, присутствует только незначительное количество серы от ее общего количества, поступившей с сырьем и топливом.

На фиг. 2 представлен второй вариант осуществления изобретения при прямотоке сырья и топлива, где нефтяной кокс подают в количестве 20% от массы сырья непосредственно в печь обжига 11 по линии 10. По ходу движения в печи 11 сырья и нефтяного кокса в печь дозируются окислитель (воздух) через окружающий податчик вторичного воздуха 27 и топливо через податчик 28. Такой прием позволяет регулировать температурный профиль по длине вращающейся обжиговой печи. Количество топливоподатчиков 28 и податчиков вторичного воздуха 27 определяется на стадии проектирования печи, исходя из материально-теплового баланса. Дымовые газы поступают в фильтр-осадитель пыли 16 из выходной части печи 11. Далее дымовые газы поступают в теплообменник 24, в реактор с катализатором 19 и конденсатор 20. Обессеренные дымовые газы по линии 21 направляются совместно с дымовыми газами после циклонов (линия 22) через вентилятор 7 по линии 23 в дымовую трубу (на рис. не показана).

Ниже приведены примеры осуществления предлагаемого способа изготовления портландцементного клинкера с одновременным получением серной кислоты.

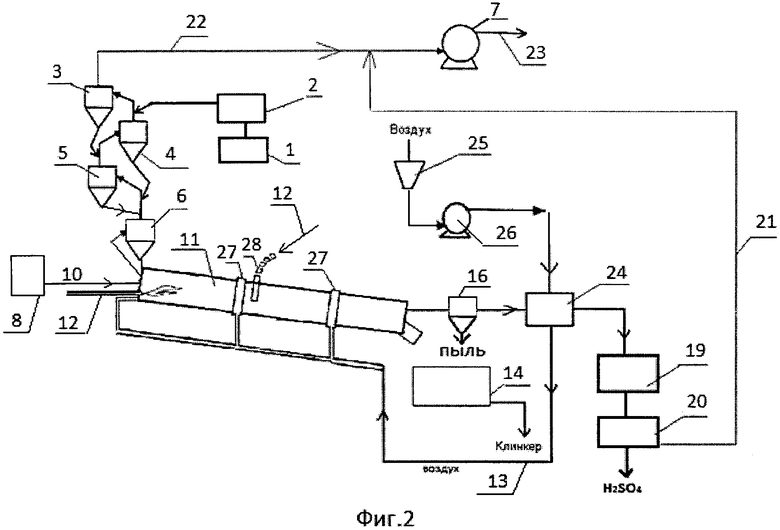

Пример 1 (первый вариант).

Взято 76,5% масс. гипса и 33,5% масс. глины (всего 10 кг или 100%).

Содержание серы в исходном сырье - 25,5%.

Содержание серы в углеводородном топливе - 4,5%.

Добавлено после предварительного нагрева 2 кг нефтяного кокса (20%) с содержанием серы 3,9% масс. от массы кокса, который подают в количестве 55% в кальцинатор и в количестве 45% на вход обжиговой печи при температуре 180°С.

Получено 5 кг сульфосодержащего клинкера, основную массу которого образуют, % масс.: C3S - 41,2; C2S - 9,1; C3F - 9,1; C4F - 5,6; серы - около 2%, растворенные в клинкере, в небольших количествах: Na2O, K2O, CaO, CaCl2, MgO и другие соединения, а также 4,1 кг 100%-ной серной кислоты.

Пример 2 (второй вариант).

Взято 76,5% масс. гипса, 33,5% масс. глины (всего 10 кг или 100%).

Содержание серы в исходном сырье - 26%.

Содержание серы в углеводородном топливе - 4,5%.

Добавлено после предварительного нагрева 1,9 кг (19%) нефтяного кокса с содержанием серы 3,9% масс., который подают на вход обжиговой печи при температуре 180°С.

Получено 4,9 кг портландцементного клинкера, основную массу которого образуют, % масс.: C3S - 56,0; C2S - 14,3; C3F - 12,2; C4F - 6,5; серы - около 1,5%, растворенные в клинкере, в небольших количествах: Na2O, K2O, CaO, CaCl2, MgO и другие соединения, а также 4,3 кг 100%-ной серной кислоты.

Таким образом, предлагаемый способ позволяет получить из высокосернистого цементного сырья целевой продукт-клинкер необходимого качества, соответствующий ГОСТу 10178-85 для цементов ПЦ-ДО, ПЦ-Д5, ПЦ-Д20, ШПЦ марки 500, и 100%-ную серную кислоту, а также упростить технологию получения клинкера и серной кислоты.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ ПОРТЛАНДЦЕМЕНТНОГО КЛИНКЕРА | 2013 |

|

RU2525555C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОРТЛАНДЦЕМЕНТНОГО КЛИНКЕРА (ВАРИАНТЫ) | 2013 |

|

RU2547195C1 |

| Способ совместного получения цементного клинкера и сернистого газа | 2018 |

|

RU2686759C1 |

| СПОСОБ ПОЛУЧЕНИЯ НИЗКОТЕМПЕРАТУРНОГО ПОРТЛАНДЦЕМЕНТНОГО КЛИНКЕРА | 2014 |

|

RU2566159C1 |

| СПОСОБ ПОЛУЧЕНИЯ НИЗКОТЕМПЕРАТУРНОГО ПОРТЛАНДЦЕМЕНТНОГО КЛИНКЕРА | 2014 |

|

RU2552277C1 |

| СПОСОБ ПРОИЗВОДСТВА ЦЕМЕНТА | 2007 |

|

RU2466950C2 |

| Способ обжига цементного клинкера | 1983 |

|

SU1144995A1 |

| СПОСОБ ПРОИЗВОДСТВА ПОРТЛАНДЦЕМЕНТНОГО КЛИНКЕРА С ИСПОЛЬЗОВАНИЕМ БОЙЛЕРА С ЦИРКУЛИРУЮЩИМ ПСЕВДООЖИЖЕННЫМ СЛОЕМ И СПОСОБ РАБОТЫ БОЙЛЕРА С ЦИРКУЛИРУЮЩИМ ПСЕВДООЖИЖЕННЫМ СЛОЕМ | 2000 |

|

RU2184094C2 |

| СПОСОБ И УСТРОЙСТВО ДЛЯ ПРИГОТОВЛЕНИЯ ЦЕМЕНТНОГО КЛИНКЕРА ИЗ ПОРОШКОВОГО ЦЕМЕНТНОГО СЫРЬЯ | 2001 |

|

RU2248946C2 |

| СПОСОБ И УСТРОЙСТВО ДЛЯ ПЕРЕРАБОТКИ ВЛАЖНЫХ ОТХОДОВ, СОДЕРЖАЩИХ ОРГАНИЧЕСКИЕ СОЕДИНЕНИЯ | 2012 |

|

RU2658695C1 |

Изобретение относится к промышленности строительных материалов и может быть использовано для производства портландцементного клинкера и серной кислоты. Способ по первому варианту включает предварительный подогрев высокосернистого цементного сырья, содержащего до 40% масс. серы в циклонных теплообменниках, прокаливание к кальцинаторе, обжиг в цементный клинкер во вращающейся печи обжига в присутствии высокосернистого топлива, подаваемого противотоком к сырью, и последующее охлаждение в холодильнике с отделением и отводом образующихся при этом газов по байпасу в систему получения серной кислоты из оксидов серы с последующим выводом дымовых газов в дымовую трубу, при этом в кальцинатор и на вход в печь обжига подают углеродсодержащий материал - нефтяной кокс с содержанием серы до 5% серы в количестве до 20% от массы сырья. По второму варианту при прямотоке подачи цементного сырья и высокосернистого топлива в печь обжига углеводородный материал - нефтяной кокс вводят непосредственно на вход в печь обжига, а дымовые газы отводят в систему получения серной кислоты непосредственно из выхода печи обжига. Технический результат- получение клинкера необходимого качества из высокосернистого цементного сырья-гипса или сернистого кальция и одновременное упрощение технологии его получения. 2 н. и 3 з.п. ф-лы, 2 ил.

1. Способ получения портландцементного клинкера, включающий предварительный подогрев цементного сырья в циклонных теплообменниках и кальцинаторе, обжиг в цементный клинкер во вращающейся печи обжига и последующее охлаждение в холодильнике с отделением и отводом образующихся при этом газов в систему получения серной кислоты из оксидов серы с последующим выводом дымовых газов в дымовую трубу, при этом в качестве топлива используют сернистое или высокосернистое углеводородное топливо, отличающийся тем, что в высокосернистое цементное сырье, содержащее не менее 3% масс. серы, после его предварительного подогрева добавляют нефтяной кокс или уголь в количестве не менее 5% от массы сырья, при этом при противотоке подачи цементного сырья и топлива нефтяной кокс или уголь подают двумя потоками в кальцинатор и на вход в печь обжига, а дымовые газы отводят в систему получения серной кислоты через байпас.

2. Способ по п. 1, отличающийся тем, что нефтяной кокс или уголь подают в кальцинатор и на вход в печь обжига при температуре до 200°C.

3. Способ по п. 1, отличающийся тем, что нефтяной кокс или уголь подают в кальцинатор в количестве 30-80%, а на вход в печь обжига - в количестве 70-20% от общего количества нефтяного кокса или угля.

4. Способ получения портландцементного клинкера, включающий предварительный подогрев цементного сырья в циклонных теплообменниках, обжиг в цементный клинкер во вращающейся печи обжига и последующее охлаждение в холодильнике с отделением и отводом образующихся при этом газов в систему получения серной кислоты из оксидов серы с последующим выводом дымовых газов в дымовую трубу, при этом в качестве топлива используют сернистое или высокосернистое углеводородное топливо, отличающийся тем, что в высокосернистое цементное сырье, содержащее не менее 3% масс. серы, после его предварительного подогрева добавляют нефтяной кокс или уголь в количестве не менее 5% от массы сырья, при этом при прямотоке подачи цементного сырья и топлива в печь обжига нефтяной кокс или уголь вводят непосредственно на вход в печь обжига, а дымовые газы отводят в систему получения серной кислоты непосредственно из выхода печи обжига.

5. Способ по п. 5, отличающийся тем, что нефтяной кокс или уголь подают на вход в печь обжига при температуре до 200°C.

| СПОСОБ ПОЛУЧЕНИЯ ПОРТЛАНДЦЕМЕНТНОГО КЛИНКЕРА | 2013 |

|

RU2525555C1 |

| Установка для обжига цементного клинкера | 1990 |

|

SU1763833A1 |

| Способ производства цементного клинкера | 1986 |

|

SU1426450A3 |

| СПОСОБ И УСТРОЙСТВО ДЛЯ ГИДРАТАЦИИ СОДЕРЖАЩЕГО СаО МАТЕРИАЛА В ВИДЕ ЧАСТИЦ ИЛИ ПОРОШКА, ГИДРАТИРОВАННЫЙ ПРОДУКТ И ИСПОЛЬЗОВАНИЕ ГИДРАТИРОВАННОГО ПРОДУКТА | 2005 |

|

RU2370442C2 |

| Состав для обезвоживания и обессоливания нефти | 1980 |

|

SU910736A1 |

Авторы

Даты

2016-02-10—Публикация

2014-11-25—Подача