Изобретение относится к способу и установке для изготовления цементного клинкера, причем сырьевая мука предварительно нагревается, кальцинируется и обжигается в печи до получения цементного клинкера.

При изготовлении цементного клинкера выделяются около 0,53 т СО2/т клинкера за счет нейтрализации известняка и около 0,28 т СО2/т клинкера за счет сжигания топлива в процессе обжига. Эти количества диоксида углерода (0,81 т СО2/т клинкера) до настоящего времени выбрасывались в атмосферу в виде отходящего газа, хотя общеизвестно действие диоксида углерода как газа, создающего парниковый эффект.

На этом фоне в настоящее время обсуждаются способы, обеспечивающие выделение СО2 из отходящих газов в процессах обжига.

Из DE 19637320 А1 известен способ изготовления цемента, при котором сырьевая мука предварительно нагревается, кальцинируется и, наконец, обжигается во вращающейся трубчатой печи. При этом сырьевая мука нейтрализуется в кальцинаторе, через который пропускается печной газ. Кальцинатор работает по принципу взвешенного потока. Кальцинированная сырьевая мука перед загрузкой во вращающуюся трубчатую печь подается в суспензионный реактор с циркулирующим кипящим слоем. Этот кипящий слой образуется нагретым воздухом, в котором кальцинированный материал нагревается до температур 1000-1200°С, так что примеси удаляются.

Для сокращения выбросов СО2 представляет интерес, в частности так называемый кислородно-топливный способ (Oxyfuel) для изготовления цемента, при котором превращение топлива происходит в присутствии почти чистого кислорода, так что газообразные продукты сгорания не содержат никакого азота и почти полностью состоят из СО2 и воды.

WO 2008/059378 описывает такой способ, причем отходящий газ кальцинатора с точки зрения содержания СО2 концентрируется настолько, что он может направляться на хранение. Таким образом, около 75 % диоксида углерода, генерированного при обжиге клинкера, выделяются без необходимости в каких-либо значительных изменениях процесса изготовления клинкера. В качестве кальцинаторов, как в WO 2008/059378, обычно применяются кальцинаторы взвешенного потока, в которых обрабатываемая сырьевая мука переносится через кальцинатор газом-носителем (обычно отходящим газом печи или третичным воздухом) во время термообработки. Однако если кальцинатор не работает больше с печным газом или с третичным газом холодильника, а работает на кислороде, то количество отходящего газа сильно сокращается. В WO 2008/059378 эта проблема разрешается таким образом, что количество газа-носителя повышается за счет рециркуляции отходящих газов кальцинатора. Вследствие высоких температур рециркулирующего газа для работы лопаточной машины (вентилятора) необходимо, чтобы газ охлаждался посредством теплообменников или смешивался с газом с более низкой температурой, как предлагается в WO 2008/059378. Кроме того, благодаря этой рециркуляции части отходящих газов в кальцинаторе, работающем с чистым кислородом, могут быть предотвращены локальные перегревы.

Однако рециркуляция имеет недостаток в смысле рекарбонизации, т.е. регенерации СаСО3 из СаО и СО2. В результате высокого парциального давления СО2 в кислородно-топливном процессе (Oxyfuel) при охлаждении продукта обжига до температур ниже равновесной температуры примерно 850°С происходит рекарбонизация с высокой скоростью реакции. Для процесса эта реакция выливается в повышенное потребление кальцинатором тепловой энергии, поскольку рекарбонизированный материал снова приходится нейтрализовывать.

Поэтому задачей изобретения является создание способа и установки для изготовления цементного клинкера с использованием в кальцинаторе топливно-кислородного процесса (Oxyfuel), причем чтобы способ или установка отличались пониженным потреблением энергии.

Согласно изобретению эта задача решается с помощью признаков пунктов 1 и 10.

В способе изготовления цементного клинкера согласно изобретению цементная сырьевая мука предварительно нагревается в подогревателе, предварительно нагретая цементная сырьевая мука предварительно кальцинируется в кальцинаторе, и предварительно кальцинированная цементная сырьевая мука обжигается в печи, причем в кальцинаторе используются топливо и воздух, для горения, с содержанием кислорода, по меньшей мере, 75 мольных %, а цементная сырьевая мука предварительно кальцинируется в кипящем слое в кальцинаторе. Отходящие газы, образующиеся в печи, подаются в подогреватель в обход кальцинатора, а отходящие газы кальцинатора - в устройство для предварительной обработки СО2.

Соответствующая изобретению установка выполнена для осуществления описанного выше способа.

Правда, еще раньше догадались выполнить кальцинаторы в качестве реакторов с кипящим слоем, однако этот тип реактора на практике не получил признания, поскольку кальцинаторы из-за необходимого количества воздуха для горения пришлось бы рассчитывать таких размеров, что экономичное предварительное кальцинирование стало бы невозможным.

Однако комбинация кислородно-топливного процесса (Oxyfuel) с кальцинатором, выполненным в качестве реактора с кипящим слоем, обеспечивает идеальную, взаимно дополняемую комбинацию из двух самих по себе известных мероприятий. За счет применения воздуха для горения с большим, по меньшей мере, 75% (предпочтительно, по меньшей мере, 90%) содержанием кислорода количество газа, необходимое для сгорания, существенно сокращается. Благодаря этому реактор с кипящим слоем может быть сконструирован в четыре-пять раз меньшим, чем реактор с кипящим слоем, работающий с обычным воздухом для горения. Кроме того, реактор с кипящим слоем имеет то преимущество, что он по сравнению с реактором с взвешенным потоком может работать со значительно меньшим количеством газа-носителя. Дело обстоит даже так, что воздуха, необходимого для горения в реакторе с кипящим слоем, одновременно достаточно также для создания кипящего слоя. Поэтому в рециркуляции отходящего газа кальцинатора почти нет необходимости, или она необходима в очень малом объеме.

Поэтому благодаря комбинации согласно изобретению проблем с рекарбонизацией можно избежать. Кроме того, реактор с кипящим слоем имеет то преимущество, что он имеет исключительно равномерное распределение температуры, так что локальных пиков температуры в кальцинаторе можно избежать даже без рециркуляции отходящих газов.

Другие варианты выполнения изобретения являются предметом зависимых пунктов.

Согласно предпочтительному варианту выполнения изобретения кальцинатор имеет средства для отвода предварительно кальцинированной цементной сырьевой муки, установленные ниже точки расширения кипящего слоя и соединенные с печью. При этом кипящий слой работает предпочтительно таким образом, что он находится в стационарном, а не в циркулирующем состоянии, т.е. пропускание через реактор с кипящим слоем осуществляется со скоростями, явно более низкими, чем скорость отвода для предварительно кальцинированной цементной сырьевой муки. Однако пыль, содержащаяся в отходящем газе кипящего слоя, в сепараторе отделяется от газа и снова подается в кипящий слой.

По сравнению с WO 2008/059378 благодаря использованию реактора с кипящим слоем, в частности благодаря стационарно эксплуатируемому кипящему слою, рециркуляция отходящего газа становится излишней. Поэтому в охлаждении и повторном нагреве отходящего газа нет больше необходимости. Таким образом, в контуре оказывается явно меньше пыли, и эта пыль не охлаждается или охлаждается лишь незначительно, так что рекарбонизироваться может относительно явно меньше СаО.

Согласно особому варианту выполнения кальцинатора средства для отвода предварительно кальцинированной цементной сырьевой муки могут выполняться в виде сифона.

Сам реактор с кипящим слоем, предпочтительно, содержит пористое или перфорированное продуваемое дно, к которому подсоединены средства для подачи воздуха для горения для пропускания его через продуваемое дно. При этом пористое продуваемое дно может быть образовано слоем сыпучего материала, который с помощью соответствующих средств может подаваться и удаляться для замены или регенерации слоя сыпучего материала.

Пыль, содержащаяся в отходящем газе кальцинатора, отделяется в сепараторе, соединенном с кальцинатором, и при необходимости снова подается в кипящий слой. Для повышения эффективности сепарации сепаратора и/или уменьшения опасности засорения отходящий газ кальцинатора в качестве опции может охлаждаться непосредственно сырьевой мукой или посредством теплообменников. Опасность засорения циклона вследствие высоких температур газа и материала вблизи точки плавления солей щелочных металлов при кальцинации в почти чистой атмосфере СО2 особенно актуальна.

Отходящий газ кальцинатора после отделения пыли и при необходимости обезвоживания подается в устройство для предварительной обработки СО2, в частности, в устройство для сжижения.

Печной отходящий газ, пропускаемый через подогреватель, возможно, имеет повышенное содержание SO2, поскольку сера, вытесненная в печи, или топливная сера, занесенная печным топливом, в кальцинаторе больше не может попасть в материал. Поэтому печной отходящий газ целесообразно подавать в устройство для отделения SO2. Кроме того, печной отходящий газ, до того как он также будет подан в устройство для сжижения СО2, может подвергаться СО2-промывке и последующей десорбции. При этом возможно также, чтобы печной газ, подвергаемый СО2-промывке и последующей десорбции, перед сжижением СО2 смешивался с отходящим газом кальцинатора.

Ниже другие преимущества и варианты выполнения изобретения более подробно поясняются на основе описания и со ссылкой на чертежи, на которых:

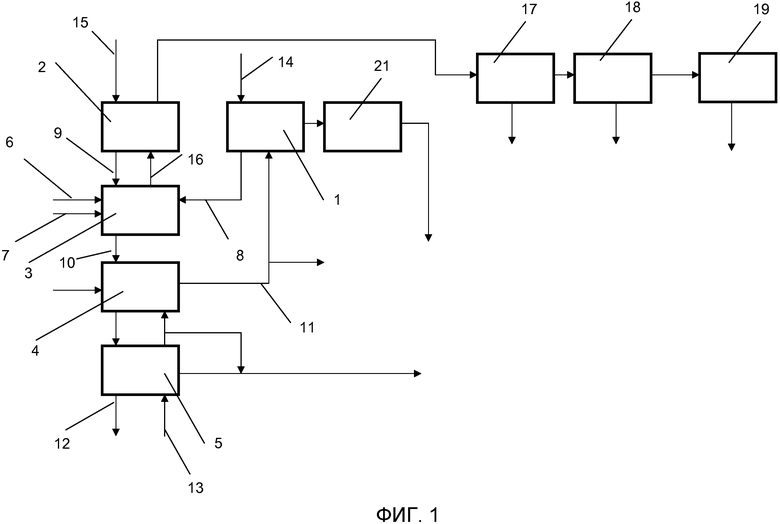

фиг.1 - блок-схема установки для изготовления цементного клинкера согласно первому примеру выполнения,

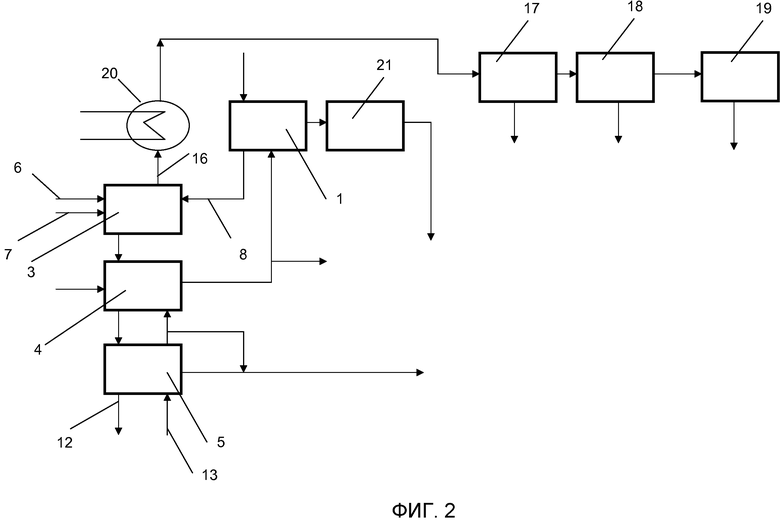

фиг.2 - блок-схема установки для изготовления цементного клинкера согласно второму примеру выполнения,

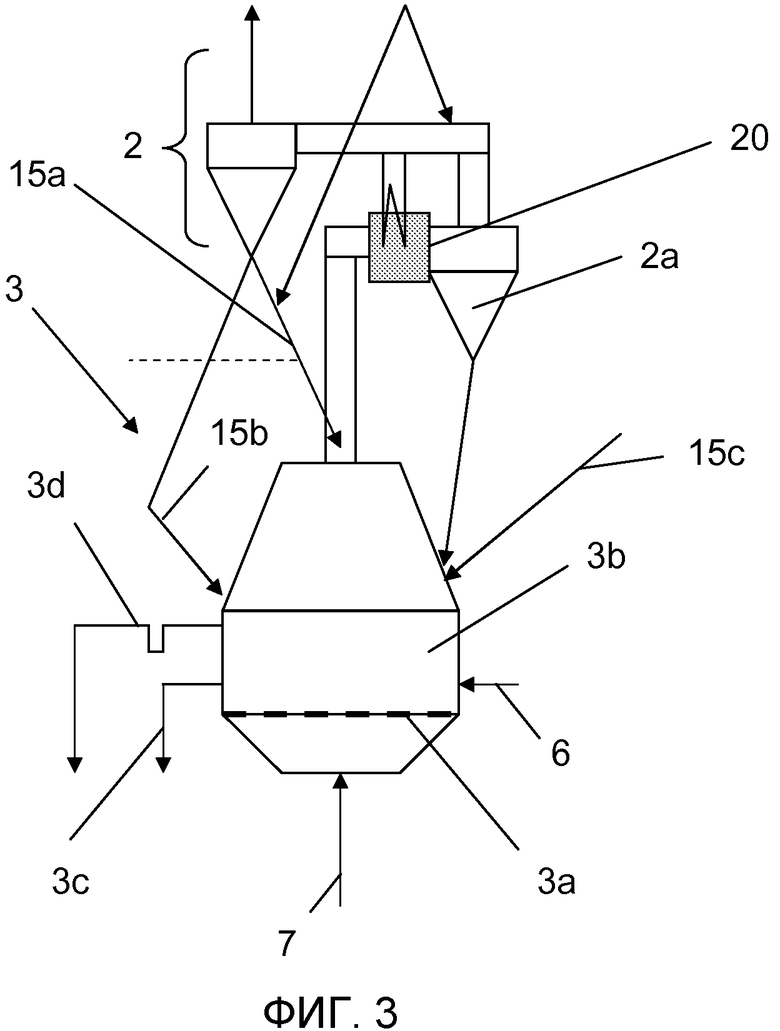

фиг.3 - схематическое представление кальцинатора согласно первому варианту,

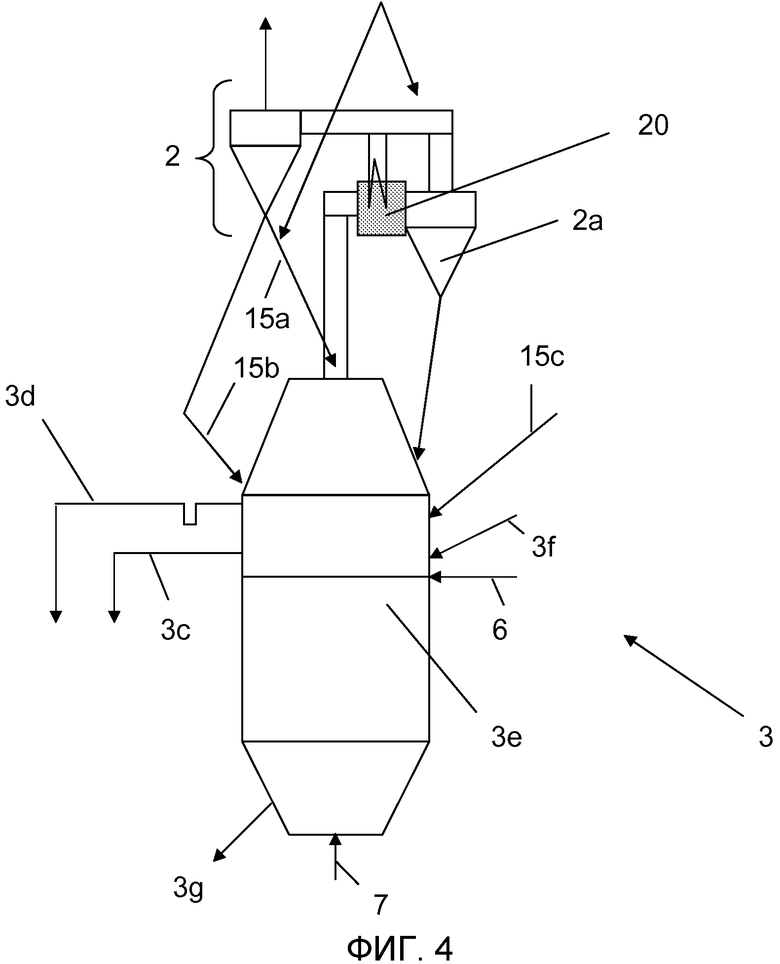

фиг.4 - схематическое представление кальцинатора согласно второму варианту и

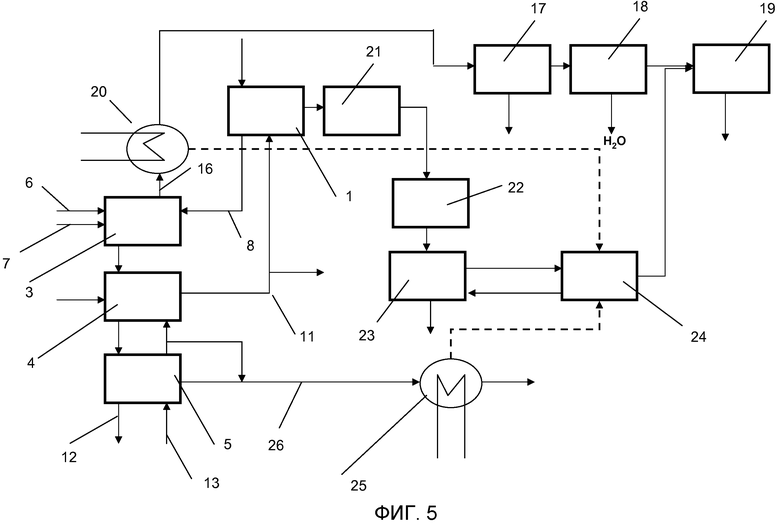

фиг.5 - блок-схема установки для изготовления цементного клинкера согласно третьему примеру выполнения.

Установка для изготовления цементного клинкера, изображенная на фиг.1, по существу состоит из первого подогревателя 1, второго подогревателя 2, кальцинатора 3, а также печи 4. Кроме того, предусмотрен холодильник 5.

Кальцинатор содержит средства 6 для подачи топлива и средства 7 для подачи воздуха для горения с содержанием кислорода, по меньшей мере, 75 мольных %, предпочтительно, по меньшей мере, 90 мольных %, а также средства 8, 9 для подачи предварительно нагретой цементной сырьевой муки из подогревателей 1, 2.

Предварительно кальцинированная цементная сырьевая мука по трубопроводу 10 поступает в печь для обжига предварительно кальцинированной цементной сырьевой муки. Отходящий газ печи по линии 11 для отходящего газа печи в обход кальцинатора 3 поступает в первый подогреватель 1.

Цементный клинкер, обожженный в печи, в последующем холодильнике 5 охлаждается и отводится в качестве готового продукта 12. Охлаждающий воздух 13, применяемый в холодильнике, частично используется в печи в качестве воздуха, для горения или для другого использования тепла.

В оба подогревателя 1, 2 подается цементная сырьевая мука 14, 15, которая после предварительного нагрева посредством средств 8 и 9 подается в кальцинатор 3. В то время как отходящий газ печи 4 используется только в первом подогревателе, отходящие газы кальцинатора 3 по линии 16 для отходящего газа кальцинатора поступают во второй подогреватель 2. Таким образом, отходящие газы кальцинатора не смешиваются с отходящими газами печи.

Кальцинатор 3 работает по принципу кипящего слоя и не содержит отходящего газа печи, а наоборот в него подаются топливо и поток кислорода, обогащенный относительно окружающего воздуха. Как правило, концентрация кислорода составляет по меньшей мере 75 мольных %, предпочтительно по меньшей мере 90 мольных %. При принципе кипящего слоя по сравнению с реактором с взвешенным потоком необходим значительно меньший объемный поток, поскольку сырьевая мука должна транспортироваться только псевдоожиженно, а не пневматически. Поэтому в рециркуляции отходящих газов кальцинатора нет необходимости. В кипящем слое даже при очень низких скоростях потока устанавливаются концентрации твердого вещества до 200 кг/м3.

Отходящий газ кальцинатора после подогревателя 2, до того как он попадет в устройство 19 для предварительной обработки СО2, в частности в устройство для сжижения, подается в сепаратор 17 для удаления пыли и в устройство 18 для удаления влаги. После удаления пыли и влаги отходящий газ содержит более 90% диоксида углерода и после возможно необходимого отделения находящихся в небольших количествах веществ, как, например, SO2, он может отправляться на хранение.

Во втором примере выполнения согласно фиг.2 вместо второго подогревателя предусмотрен теплообменник 20 для охлаждения отходящего газа кальцинатора. Впрочем, здесь отходящие газы печи 4 в подогреватель 1 подаются также в обход кальцинатора 3.

Ниже со ссылкой на фиг.3 кальцинатор 3 описывается более подробно. Он выполнен в качестве реактора с кипящим слоем с пористым и перфорированным продуваемым дном 3а, причем псевдоожижение кипящего слоя из предварительно нагретой цементной сырьевой муки осуществляется посредством воздуха для горения с помощью средств 7 для подачи воздуха для горения. Подача топлива с помощью средств 6 производится в горячий псевдоожиженный кипящий слой 3b, где происходит сгорание с помощью кислородосодержащего воздуха для горения. Цементная сырьевая мука, нейтрализованная (подвергнутая понижению кислотности) с помощью высвобожденной тепловой энергии, отводится из кипящего слоя 3b в нижнем или в верхнем отводе 3с, 3d и направляется в печь 4. При этом средства для отвода предварительно кальцинированной цементной сырьевой муки могут быть выполнены в виде сифона. Кипящий слой 3b предпочтительно эксплуатируется таким образом, что он находится в стационарном, а не в циркулирующем состоянии, т.е. пропускание через реактор с кипящим слоем происходит со скоростями, явно более низкими, чем скорость отвода предварительно кальцинированной цементной сырьевой муки. Пыль, все же содержащаяся в отходящем газе кипящего слоя, отделяется в циклоне 2а следующего подогревателя 2 и снова подается в кипящий слой. Для повышения эффективности сепарации циклона 2а и/или для уменьшения опасности засорения циклона отходящий газ кипящего слоя кальцинатора опционно может охлаждаться непосредственно сырьевой мукой 15а из подогревателя 2 или с помощью теплообменника 20. Кроме того, в кипящий слой подается и там почти полностью нейтрализуется предварительно нагретая сырьевая мука 15b, 15c из теплообменника или обоих теплообменников.

На фиг.4 изображен вариант кальцинатора 3, в котором продуваемое дно образуется слоем 3е сыпучего материала, предпочтительно, из размельченного цементного клинкера. В остальном принцип действия идентичен примеру выполнения, описанному на фиг.3. Только предусмотрены средства 3f и 3g для подачи и удаления слоя 3е сыпучего материала с целью его замены или регенерации.

Хотя оба кальцинатора изображены в комбинации со вторым подогревателем 2, вместо подогревателя может быть также предусмотрен только один теплообменник, как, например, он изображен на фиг.2.

Отходящие газы печи после подогревателя 1 обычно подаются в сепаратор 21 для удаления пыли. Поскольку отходящие газы печи не пропускаются более через кальцинатор 3, можно рассчитывать на явное уменьшенное попадание серы в цементный клинкер и в результате на явно больший выброс SO2.

Поэтому в примере выполнения на фиг.5 показана возможность, при которой отходящий газ печи проходит дополнительную обработку как в отношении содержания SO2, так и в отношении содержания СО2. Так, например, после сепаратора 21 предусмотрено устройство 22 для отделения SO2.

После этого для дальнейшего улучшения отделения СО2 в устройстве 23 может быть предусмотрена СО2-промывка, а затем в устройстве 24 - десорбция. В качестве абсорбента может использоваться, например, моноэтаноламин. Для необходимой регенерации абсорбента с успехом может использоваться тепло теплообменника 20 и/или теплообменника 25, использующего тепло из потока 26 отходящего воздуха холодильника. Затем остающийся газ, содержащий СО2, может быть также направлен на сжижение, причем он перед этим предпочтительно соединяется с обезвоженным отходящим газом кальцинатора, как это показано на фиг.5.

Предварительно обработанный, в частности, сжиженный СО2 может соответствующим образом храниться или использоваться иным образом. С помощью вышеописанной установки возможно достижение концентрации СО2 с чистотой более 95%, так что транспортировка и хранение могут производиться экономично.

В способе изготовления цементного клинкера согласно изобретению цементная сырьевая мука предварительно нагревается в подогревателе, предварительно нагретая цементная сырьевая мука предварительно кальцинируется в кальцинаторе, а предварительно кальцинированная цементная сырьевая мука обжигается в печи, причем в кальцинаторе используются топливо и воздух для горения с содержанием кислорода, по меньшей мере, 75 мольных %, а цементная сырьевая мука предварительно кальцинируется в кипящем слое в кальцинаторе. Отходящие газы, образующиеся в печи, подаются в подогреватель в обход кальцинатора, а отходящие газы кальцинатора - в устройство для предварительной обработки СО2. Установка для осуществления способа содержит: подогреватель для предварительного нагрева цементной сырьевой муки, по меньшей мере, один, выполненный в качестве реактора с кипящим слоем кальцинатор для предварительного кальцинирования предварительно нагретой цементной сырьевой муки, который имеет пористое или перфорированное продуваемое дно, средство для подачи топлива и средство для подачи воздуха для горения с содержанием кислорода, по меньшей мере, 75 мол.%, а также средства для подачи предварительно нагретой цементной сырьевой муки, причем кальцинатор имеет средства для отвода предварительно кальцинированной цементной сырьевой муки, установленные ниже точки расширения кипящего слоя и соединенные с печью, и при этом кальцинатор соединен с устройством предварительной обработки CO2 для отделения CO2, печь для обжига предварительно кальцинированной цементной сырьевой муки, содержащая линию для отходящего газа печи, соединенную с подогревателем в обход кальцинатора. Изобретение развито в зависимых пунктах формулы изобретения. 2 н. и 11 з.п. ф-лы, 5 ил.

1. Способ изготовления цементного клинкера, причем цементную сырьевую муку предварительно нагревают в подогревателе (1, 2), предварительно нагретую цементную сырьевую муку предварительно кальцинируют в кальцинаторе (3) и предварительно кальцинированную цементную сырьевую муку обжигают в печи (4), причем в кальцинаторе (3) используют топливо и воздух для горения с содержанием кислорода, по меньшей мере, 75 мольных %, и отходящие газы, образующиеся в печи, подают в подогреватель (1) в обход кальцинатора (3), а отходящие газы кальцинатора - в устройство для предварительной обработки СО2 с отделением CO2, причем цементную сырьевую муку предварительно кальцинируют в кипящем слое в кальцинаторе (3), причем этот выполненный в виде реактора с кипящим слоем кальцинатор включает в себя пористое или перфорированное продуваемое дно, и предварительно кальцинированную сырьевую муку отводят ниже точки расширения образующегося кипящего слоя и подают в печь (4).

2. Способ по п.1, отличающийся тем, что кипящий слой эксплуатируют в стационарном состоянии.

3. Способ по п.1, отличающийся тем, что пропускание воздуха, необходимое для создания кипящего слоя, создают с помощью воздуха для горения.

4. Способ по п.1, отличающийся тем, что отходящие газы кальцинатора подвергают сжижению.

5. Способ по п.1, отличающийся тем, что отходящий газ печи, направленный через подогреватель (1), подвергают CO2-промывке, а детергент, обогащенный CO2, подвергают последующей десорбции, до того как CO2, поступающий из печи, будет также направлен на сжижение CO2.

6. Способ по п.5, отличающийся тем, что поток CO2 отходящего газа печи, полученный в результате CO2-промывки (23) и десорбции, перед сжижением CO2 смешивают с отходящим газом кальцинатора.

7. Способ по п.1, отличающийся тем, что отходящий газ печи, направленный через подогреватель (1), подают в устройство (22) для отделения SO2.

8. Установка для осуществления способа по одному из пп.1-7, содержащая:

подогреватель (1, 2) для предварительного нагрева цементной сырьевой муки,

по меньшей мере, один, выполненный в качестве реактора с кипящим слоем кальцинатор (3) для предварительного кальцинирования предварительно нагретой цементной сырьевой муки, который имеет пористое или перфорированное продуваемое дно, средство (6) для подачи топлива и средство (7) для подачи воздуха для горения с содержанием кислорода, по меньшей мере, 75 мол.%, а также средства (8, 9) для подачи предварительно нагретой цементной сырьевой муки, причем кальцинатор (3) имеет средства (3с) для отвода предварительно кальцинированной цементной сырьевой муки, установленные ниже точки расширения кипящего слоя и соединенные с печью (4), и при этом кальцинатор соединен с устройством предварительной обработки CO2 для отделения CO2,

печь (4) для обжига предварительно кальцинированной цементной сырьевой муки, содержащая линию (11) для отходящего газа печи, соединенную с подогревателем (1) в обход кальцинатора.

9. Установка по п.8, отличающаяся тем, что устройство для предварительной обработки СО2 содержит устройство для сжижения CO2.

10. Установка по п.8, отличающаяся тем, что к пористому или перфорированному продуваемому дну (3а) подсоединены средства для подачи воздуха для горения для пропускания воздуха через продуваемое дно.

11. Установка по п.8 или 10, отличающаяся тем, что пористое продуваемое дно образовано слоем сыпучего материала (3е).

12. Установка по п.8, отличающаяся тем, что кальцинатор (3) соединен, по меньшей мере, с одним сепаратором (17, 2а) для удаления пыли.

13. Установка по п.12, отличающаяся тем, что между кальцинатором (3) и, по меньшей мере, одним сепаратором (17, 2а) предусмотрен теплообменник (20) для охлаждения отходящего газа кальцинатора.

| Ртутная паросиловая установка | 1938 |

|

SU59508A1 |

| Станок для изготовления деревянных ниточных катушек из цилиндрических, снабженных осевым отверстием, заготовок | 1923 |

|

SU2008A1 |

| СПОСОБ ОБЖИГА СЫРЬЕВОГО МАТЕРИАЛА В КИПЯЩЕМ СЛОЕ | 0 |

|

SU237666A1 |

| СПОСОБ ОЧИСТКИ ОТХОДЯЩИХ ГАЗОВ ВРАЩАЮЩИХСЯ ПЕЧЕЙ ЦЕМЕНТНОГО ПРОИЗВОДСТВА | 1991 |

|

RU2013112C1 |

| Тележка для вагонов | 1939 |

|

SU59509A1 |

| EP 19637320 A1, 19.03.1998 | |||

| DE 102008023898 B3, 02.07.2009 | |||

Авторы

Даты

2014-12-20—Публикация

2009-10-19—Подача