Изобретение относится к области автоматического управления технологическими объектами химической, металлургической и других промышленностей и может быть применено для автоматического управления температурой.

Широко известны способы автоматического регулирования процесса в объекте управления, заключающиеся в измерении текущего значения управляемой величины, сравнении ее с заданной, выработке по установленному закону в зависимости от разности фактической температуры и заданной, скорости ее изменения и воздействия через исполнительный блок на регулируемый процесс или объект управления [1].

Известен также способ автоматического регулирования процесса в объекте управления с уменьшенной динамической ошибкой в установившемся режиме, заключающийся в дополнительном вводе в систему автоматического регулирования (CAP) по "отклонению" корректирующих блоков, уменьшающих с помощью внутренних обратных связей постоянные времени звеньев, входящих в замкнутый контур CAP по "отклонению" и тем самым повышающих качество регулирования [1].

Наиболее близким по технической сущности к предложенному способу является способ [2], заключающийся в измерении температуры в аппарате, сравнении ее с заданной, измерении количества электроэнергии, затраченного в цикле регулирования температуры, длительности циклов, фактической мощности нагревателя, времени от начала цикла до текущего момента, вычислении эквивалентной мощности нагревателя, заданного количества электроэнергии эквивалентной мощности нагревателя, сравнении измеренной температуры с заданной, фактической мощности нагревателя с эквивалентной заданной, фактического количества электроэнергии с заданным, формировании по результатам сравнения управляющих сигналов на изменение мощности и количества электроэнергии, измерении температуры среды, окружающей аппарат, в непосредственной близости от него, температуры жидкостного теплоносителя внутри обогревающей рубашки, имеющей нагреватель, температур внутренних и наружных поверхностей всех стенок аппарата, по заранее известным графическим зависимостям определении коэффициентов теплоотдачи внутренних и наружных поверхностей всех стенок аппарата в зависимости от измеренных температур, вычислении полезного теплового потока и теплового потока рассеивания, суммировании вычисленных тепловых потоков, получении таким образом полного расчетного теплового потока, эквивалентного начальной величине заданной мощности, выделяемой в нагревателе, определении коэффициента пропорциональности для исходных условий теплоотдачи, при изменении условий теплоотдачи, в частности, при изменении температуры среды, окружающей аппарат вблизи него, повторении определения коэффициентов теплоотдачи, вычислении новых значений теплового потока рассеивания и полного расчетного теплового потока и нового значения эквивалентной мощности, сопоставлении его с начальным заданным значением, сигнал, пропорциональный разности, полученной в результате сопоставлений, подают на регулятор, вырабатывающий сигнал, воздействующий на нагреватель по заданному закону.

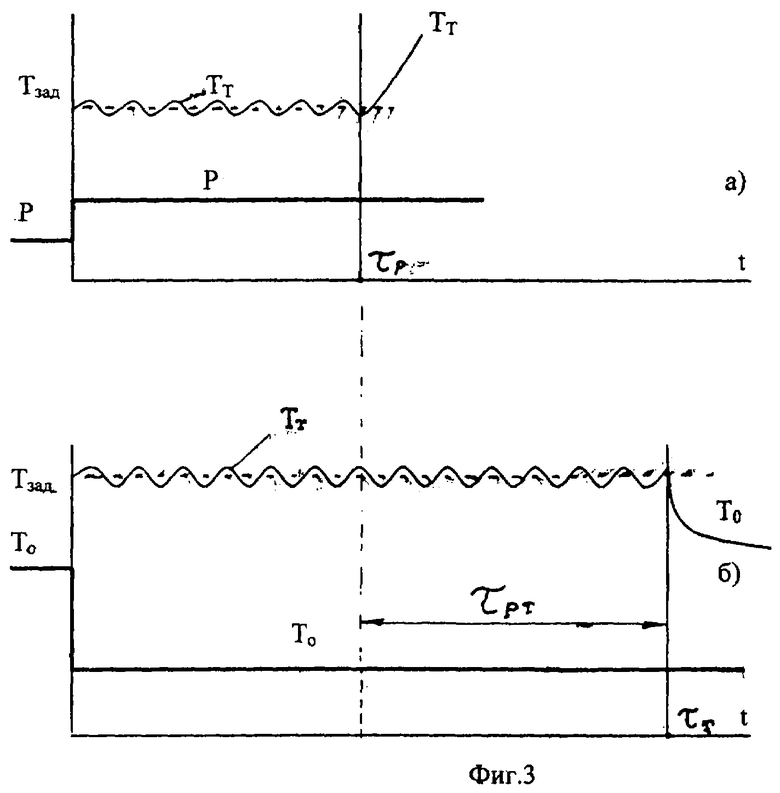

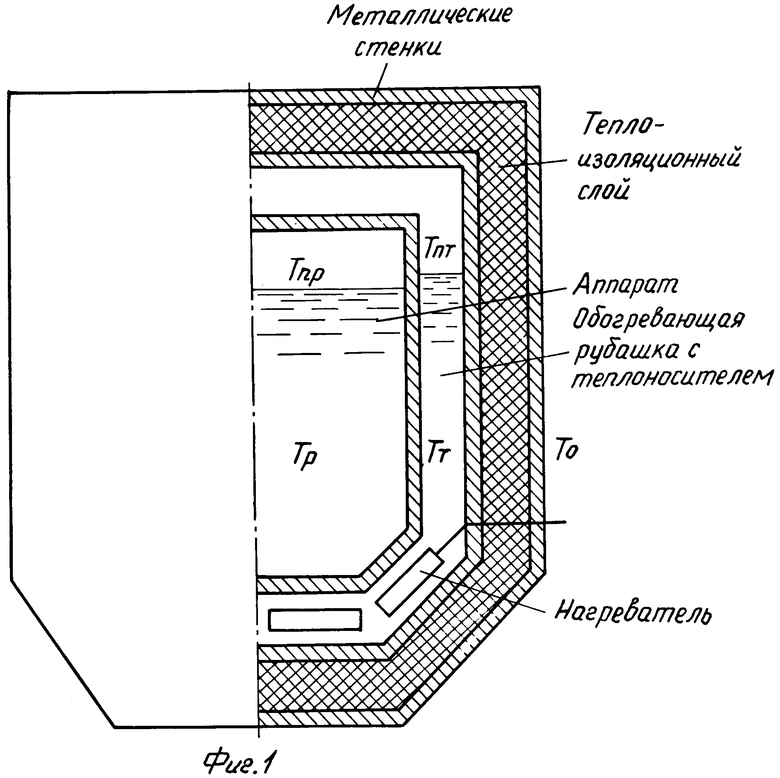

Однако применение этого способа не обеспечивает высокое качество регулирования при резком, скачкообразном изменении температуры Т0 среды, окружающей аппарат с обогревающей рубашкой, чертеж которого приведен на фиг.1, то есть приводит к значительному отклонению температуры теплоносителя Тт от заданной Тзад, к появлению значительной динамической ошибки ΔТд, как показано на фиг.2.

Способ [2] предусматривает автоматическое изменение температуры теплоносителя сразу, то есть без учета запаздывания.

Если произойдет резкое уменьшение температуры То, то система автоматического регулирования температуры, реализованная по способу [2], воспринимает резкое уменьшение температуры То, как соответствующее резкое значительное увеличение потоков рассеивания, и приводит к резкому увеличению мощности нагревателя, в конечном итоге - к значительному повышению температуры теплоносителя ТТ, то есть к ухудшению качества регулирования в течение времени τ.

Технической задачей изобретения является повышение точности поддержания температуры на заданном уровне, повышение качества регулирования при резком, скачкообразном изменении температуры среды, окружающей аппарат вблизи него.

Техническая задача решается тем, что в способе автоматического регулирования температуры в аппарате с обогревающей рубашкой, конструкция которого показана на фиг.1, с помощью датчика температуры производят измерения текущего значения температуры ТР в аппарате. Текущее значение температуры сопоставляют с заданным значением Тзад.

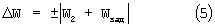

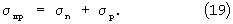

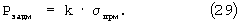

Сигнал ΔТ, пропорциональный алгебраической разности

подают на регулятор температуры.

С помощью регулятора температуры вырабатывают сигнал и подают его на устройство сравнения выходных сигналов.

Производят измерение длительности t1ц первого цикла и текущего времени t2 второго цикла регулирования. Одновременно измеряют мощность нагревателя Р.

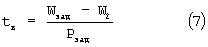

По известной длительности первого цикла t1ц и мощности Р нагревателя производят вычисление количества электроэнергии, затраченной в первом цикле регулирования

Затем производят вычисление эквивалентной мощности первого цикла

которую принимают в качестве заданной мощности для второго цикла регулирования

Р1=Рзад.

Используя время от начала второго цикла t2 и заданную мощность Рзад, производят вычисление заданной электроэнергии во втором цикле к текущему моменту времени t2 по формуле

Производят измерение количества электроэнергии W2, затраченной во втором цикле регулирования к моменту времени t2.

Сигнал, пропорциональный алгебраической разности

подают на блок формирования дополнительного управляющего сигнала.

Формирование дополнительного управляющего сигнала производят следующим образом.

Если W2>Wзад, то нагреватель отключают от электрической сети на время паузы

Если же W2<Wзад, нагреватель дополнительно подключают на полное напряжение электрической сети на время

Дополнительный управляющий сигнал подают на устройство сравнения выходных сигналов.

Производят измерение мощности Р2 в текущий момент времени t2 второго цикла регулирования. Сигнал, пропорциональный разности заданной мощности Рзад и мощности Р2

подают на регулятор мощности. С помощью регулятора мощности, в зависимости от величины и знака ΔP, формируют управляющий сигнал и подают его на устройство сравнения выходных сигналов.

Сигналы, поступающие с регулятора температуры, блока формирования управляющего сигнала и регулятора мощности алгебраически суммируют и получают результирующий сигнал:

который подают на вход блока управления тиристорами, подключающими нагреватель к напряжению сети.

Для стабилизации температуры ТР реакционной массы в аппарате 1 (фиг.1) при изменении температуры Т0(t) среды, окружающей аппарат, вблизи него, формируют дополнительный сигнал, который подают на регулятор мощности, воздействующий на нагреватель, где Т0(t) - температура среды, окружающей аппарат вблизи него, в момент времени t, для краткости обозначается Т0, единица измерения - градусы Цельсия.

Формирование дополнительного сигнала производится следующим образом.

Производят измерение температуры ТР реакционной массы 2, температуры Т0 среды, окружающей аппарат, вблизи него, а также температуры ТТ жидкого теплоносителя 3 внутри обогревающей рубашки.

Измеряют температуру внутренних ТBi и наружных ТHi поверхностей всех стенок аппарата и по заранее известным графическим зависимостям определяют коэффициенты теплоотдачи внутренних αBi и наружных αHi поверхностей всех стенок аппарата.

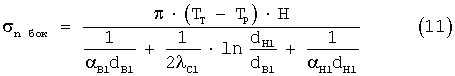

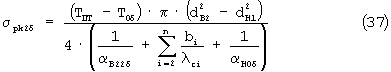

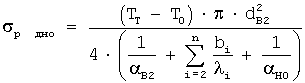

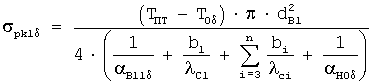

По известным температурам ТT и ТP, высоте активной части Н, внутреннему dBi и наружному dHi диаметрам первой стенки 8, толщине b1 днища 4 первой стенки, отделяющей реакционную массу от теплоносителя, коэффициенту теплопроводности λc1 первой стенки и коэффициентам теплоотдачи внутренней αB1 и наружной αH1 поверхностей первой стенки и днища первой стенки вычисляют полезный тепловой поток по формуле:

где

- полезный тепловой поток через первую стенку аппарата,

- полезный тепловой поток через днище первой стенки.

Под высотой активной части аппарата подразумевается расстояние от днища первой стенки до верхнего уровня реакционной массы и теплоносителя.

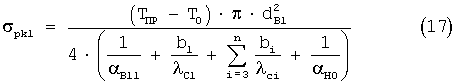

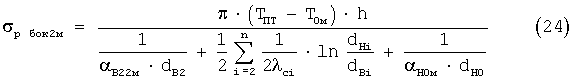

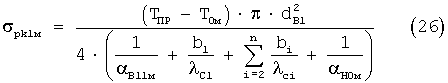

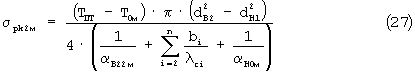

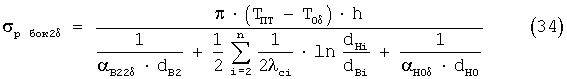

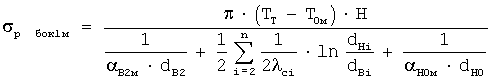

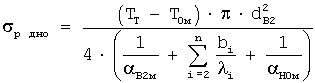

Используя значения температуры ТТ теплоносителя, температуры Т0 среды, окружающей аппарат, температуры ТПР паров над реакционной массой, температуры ТПТ паров теплоносителя, коэффициента теплоотдачи αВ11 внутренней поверхности крышки 13 первой стенки, коэффициента теплоотдачи αВ22 внутренней поверхности крышки 12 и внутренней поверхности части второй стенки 9, отделяющей пары теплоносителя от первого слоя теплоизоляции, коэффициента теплоотдачи αВ2 внутренней поверхности части второй стенки, отделяющей теплоноситель от первого слоя теплоизоляции, коэффициента теплоотдачи αН0 наружной поверхности n-й стенки 11, отделяющей последний (n-1)-м слой 7 теплоизоляции от окружающей среды, коэффициента теплопроводности λCi i-й стенки 10, внутреннего диаметра dB2 второй стенки, внутреннего dBi и наружного dHi диаметров i-й стенки, толщины bi днища и крышки i-й стенки, расстояния h от верхнего уровня теплоносителя и реакционной массы до крышки 12 второй стенки, наружного диаметра dH0 n-й стенки и высоты активной части Н аппарата вычисляют тепловой поток рассеивания в окружающую среду по формуле:

- исходный тепловой поток рассеивания через часть второй стенки аппарата, отделяющей теплоноситель от первого слоя теплоизоляции,

- исходный тепловой поток рассеивания через часть второй стенки аппарата, отделяющей пары теплоносителя от первого слоя теплоизоляции,

- исходный тепловой поток рассеивания через днище 5 второй стенки аппарата,

- исходный тепловой поток рассеивания через крышку первой стенки аппарата, отделяющую пары над реакционной массой от второго слоя теплоизоляции,

- исходный тепловой поток рассеивания через крышку второй стенки аппарата, отделяющую пары теплоносителя от первого слоя теплоизоляции.

Вычисленный таким образом полезный тепловой поток σn и тепловой поток рассеивания σp суммируют и получают величину полного расчетного теплового потока по формуле:

Величина полного расчетного теплового потока σпр связана с начальной величиной заданной мощности Pзад, выделяемой в нагревателе, формулой:

Для исходных условий теплоотдачи для начальной температуры окружающей среды ТОН определяют коэффициент пропорциональности к по формуле:

При уменьшении температуры окружающей среды до ТОМ в начальный момент времени tН повторяют определение коэффициентов теплоотдачи αВ11, αВ22, αВ2, αН0. В зависимости от измеренных температур ТПТ, ТТ, ТПР и ТОМ вычисляют новое текущее значение теплового потока рассеивания, σрм, соответствующее новым, изменившимся по отношению к начальным условиям теплоотдачи, то есть уменьшению температуры окружающей среды, по формуле:

где

- тепловой поток рассеивания через часть второй стенки аппарата, отделяющей теплоноситель от первого слоя теплоизоляции, соответствующий изменившимся условиям теплоотдачи,

- тепловой поток рассеивания через часть второй стенки аппарата, отделяющей пары теплоносителя от первого слоя теплоизоляции, соответствующий изменившимся условиям теплоотдачи,

- тепловой поток рассеивания через днище второй стенки аппарата, соответствующий изменившимся условиям теплоотдачи,

- тепловой поток рассеивания через крышку первой стенки аппарата, отделяющую пары над реакционной массой от первого слоя теплоизоляции, соответствующий изменившимся условиям теплоотдачи,

- тепловой поток рассеивания через крышку второй стенки аппарата, отделяющую пары теплоносителя от первого слоя теплоизоляции, соответствующий изменившимся условиям теплоотдачи, где αВ11м, αВ22м, αВ2м, αН0м - текущие значения коэффициентов теплоотдачи αВ11, αВ22, αВ2, αН0, соответствующие изменившимся условиям теплоотдачи.

Вычисляют новое значение полного расчетного теплового потока σпрм

и новое значение эквивалентной мощности Рзадм

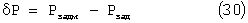

Затем сопоставляют новое значение эквивалентной Рзадм с начальным значением Рзад и сигнал, пропорциональный разности:

подают на регулятор, вырабатывающий дополнительный сигнал, воздействующий на нагреватель по заданному закону.

При увеличении температуры окружающей среды до Tоб повторяют определение коэффициентов теплоотдачи αВ11, αВ22, αВ2, αН0 в зависимости от измеренных температур в момент времени tОН.

Вычисляют новое текущее значение теплового потока рассеивания σрб, соответствующее увеличенной температуре Tоб окружающей среды, по формуле:

где

- тепловой поток рассеивания через часть второй стенки аппарата, отделяющей теплоноситель от первого слоя теплоизоляции, соответствующий изменившимся условиям теплоотдачи,

- тепловой поток рассеивания через часть второй стенки аппарата, отделяющей пары теплоносителя от первого слоя теплоизоляции, соответствующий изменившимся условиям теплоотдачи,

- тепловой поток рассеивания через днище второй стенки аппарата, соответствующий изменившимся условиям теплоотдачи,

- тепловой поток рассеивания через крышку первой стенки аппарата, отделяющую пары над реакционной массой от первого слоя теплоизоляции, соответствующий изменившимся условиям теплоотдачи,

- тепловой поток рассеивания через крышку первой стенки аппарата, отделяющую пары теплоносителя от второго слоя теплоизоляции, соответствующий изменившимся условиям теплоотдачи, где αВ11δ, αВ22δ, αВ2δ, αН0δ - текущие значения коэффициентов теплоотдачи αВ11, αВ22, αВ2, αН0 соответствующие изменившимся условиям теплоотдачи.

Вычисляют новое значение полного расчетного теплового потока σпрδ

Вычисляют новое значение эквивалентной мощности Pзадδ, соответствующее σпрδ

Сопоставляют новое значение эквивалентной мощности Pзадδ с начальным значением Рзад и сигнал, пропорциональный разности

подают на регулятор мощности, вырабатывающий сигнал, воздействующий на нагреватель по заданному закону, дополнительно при постоянной температуре Т0 среды, окружающей аппарат вблизи него, скачкообразным увеличением мощности нагревателя определяют время запаздывания τР аппарата по каналу возмущения "мощность нагревателя - температура жидкостного теплоносителя" от момента увеличения мощности нагревателя до начала увеличения температуры жидкостного теплоносителя ТТ, скачкообразным уменьшением температуры среды Т0, окружающей аппарат вблизи него, при неизменной мощности нагревателя, равной эквивалентной мощности Рзадм, определяют время запаздывания τТ аппарата по каналу возмущения "температура среды, окружающей аппарат вблизи него - температура жидкостного теплоносителя" от момента уменьшения температуры Т0 окружающей среды до начала уменьшения температуры жидкостного теплоносителя ТТ, из времени запаздывания аппарата по каналу возмущения "температура среды, окружающей аппарат вблизи него - температура жидкостного теплоносителя" вычитают время запаздывания аппарата по каналу возмущения "мощность нагревателя - температура жидкостного теплоносителя", получая, таким образом, разность времен запаздывания τрт, то есть

которую учитывают при определении расчетной величины температуры Тор среды, окружающей аппарат вблизи него, применяя функциональную зависимость

то есть заменяя величину Т0 на вычисленное новое значение Top(t), которое используют при вычислении тепловых потоков рассеивания и коэффициентов теплоотдачи, подставляя в формулы для вычисления тепловых потоков вместо То вычисленное новое значение Тор(t), где Top(t) - температура среды, окружающей аппарат вблизи него, в момент времени t, единица измерения - градусы Цельсия, T0(t-τрт) - температура среды, окружающей аппарат вблизи него, в момент времени (t-τрт), при t≥τрт, то есть со сдвигом во времени на величину τрт>0, единица измерения - градусы Цельсия.

Определение времени запаздывания τр, времени запаздывания τт показано на фиг.3.

Термодатчик, измеряющий температуру ТТ теплоносителя в обогревающей рубашке, находится на меньшем расстоянии от нагревателя, чем от среды, окружающей аппарат с обогревающей рубашкой (фиг.1).

Кроме того, термодатчик, измеряющий ТТ, отделяет от нагревателя только слой теплоносителя (по вертикали) с хорошими теплообменными свойствами, а термодатчик, измеряющий температуру среды, окружающей аппарат вблизи него, - часть слоя теплоносителя, две стенки (минимум) и теплоизоляционный слой, имеющий малую теплопроводность, поэтому

τТ>τР,

где τТ - время запаздывания аппарата по каналу возмущения "температура среды, окружающей аппарат вблизи него - температура жидкостного теплоносителя", τР - время запаздывания аппарата по каналу возмущения "мощность нагревателя - температура жидкостного теплоносителя".

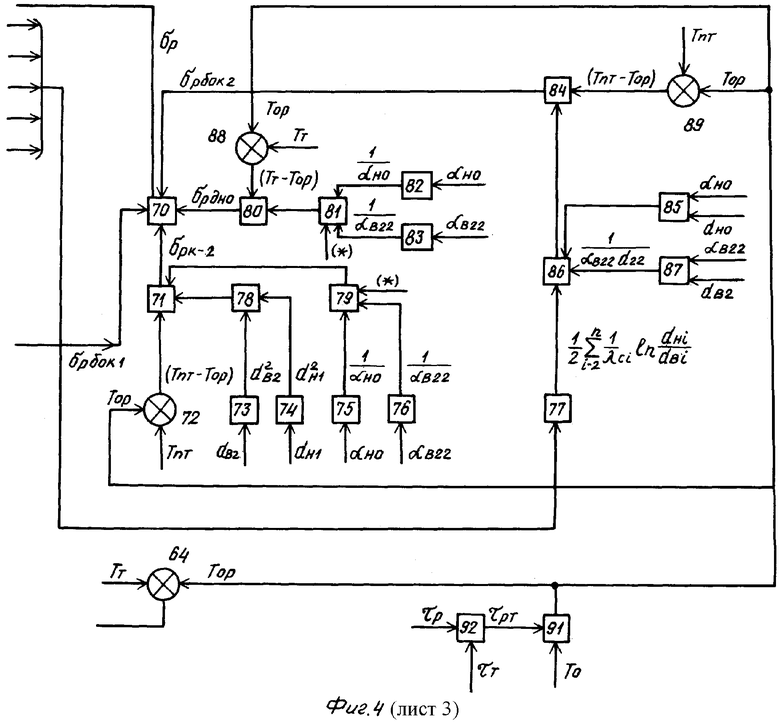

Поэтому для реализации предлагаемого способа автоматического регулирования температуры в аппарате с обогревающей рубашкой в структурную схему регулирования введен блок запаздывания 91, как показано на фиг.4, с передаточной функцией

где р - оператор Лапласа, и блок вычитания 92, реализующий разность (41). В результате применения предлагаемого способа значительные отклонения температуры теплоносителя от заданной при резких скачкообразных изменениях температуры среды, окружающей аппарат вблизи него, исключаются, то есть динамическая ошибка исключается.

Структурная схема реализации предлагаемого способа автоматического регулирования температуры представлена на фиг.4.

Перечень элементов

1. сумматор сравнения температуры

2. термодатчик

3. термозадатчик

4. регулятор температуры

5. сумматор выходных сигналов сравнения

6. блок измерения времени

7. блок измерения электроэнергии

8. блок вычисления заданной мощности

9. блок вычисления заданной электроэнергии

10. сумматор сравнения количеств электроэнергии

11. блок формирования закона управляющего сигнала

12. сумматор сравнения мощностей

13. блок измерения мощностей

14. регулятор мощности

15. блок управления тиристорами

16. блок тиристоров

17. нагреватель

18. аппарат с обогревающей рубашкой

19. блок вычитания

20. блок умножения

21. сумматор потоков рассеивания

22. блок деления

23. блок деления

24. блок деления

25. блок деления

26. блок логарифмирования

27. блок умножения

28. сумматор

29. блок умножения

30. сумматор

31. блок сравнения

32. блок возведения в квадрат

33. блок умножения

34. блок деления

35. блок деления

36. сумматор

37. блок умножения на четыре

38. блок деления

39. блок деления

40. блок деления

41. блок сравнения

42. блок деления

43. блок деления

44. блок возведения в квадрат

45. блок умножения

46. блок деления

47. сумматор

48. блок умножения на четыре

49. сумматор

50. делитель

51. блок деления

52. блок деления

53. блок деления

54. блок деления

55. блок деления

56. блок деления

57. блок деления

58. блок деления

59. блок логарифмирования

60. блок логарифмирования

61. блок логарифмирования

62. блок деления

63. блок деления

64. блок сравнения

65. блок умножения

66. блок умножения

67. блок умножения

68. сумматор

69. блок деления

70. сумматор

71. блок деления

72. блок сравнения

73. блок возведения в квадрат

74. блок возведения в квадрат

75. блок деления

76. блок деления

77. блок деления

78. блок сравнения

79. сумматор

80. блок деления

81. сумматор

82. блок деления

83. блок деления

84. блок деления

85.блок деления

86. сумматор

87. блок деления

88. блок сравнения

89. блок сравнения

90. блок деления

91. блок запаздывания

92. блок вычитания

Источники информации

1. Воронов А.А. Основы теории автоматического управления. Автоматическое регулирование непрерывных линейных систем. М.: Энергия, 1980, 312 с.

2. Патент RU №2167449, кл. G 05 D 23/19. Бюл. №14, 20.05.2001 г.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ АВТОМАТИЧЕСКОГО РЕГУЛИРОВАНИЯ ТЕМПЕРАТУРЫ В АППАРАТЕ С ОБОГРЕВАЮЩЕЙ РУБАШКОЙ | 1999 |

|

RU2167449C2 |

| АВТОНОМНЫЙ НАГРЕВАТЕЛЬ | 2000 |

|

RU2188988C2 |

| УСТРОЙСТВО ДЛЯ ОХЛАЖДЕНИЯ КАТОДНОГО КОЖУХА АЛЮМИНИЕВОГО ЭЛЕКТРОЛИЗЕРА | 2006 |

|

RU2318922C1 |

| Способ контактного нагрева жидкости | 2017 |

|

RU2662260C1 |

| Способ определения теплодинамических показателей блочно-модульной системы охлаждения двигателя тягово-транспортного средства | 2021 |

|

RU2780381C1 |

| СПОСОБ ПОЛУЧЕНИЯ ТЕПЛОВОЙ ЭНЕРГИИ ИЗ ЭЛЕКТРИЧЕСКОЙ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ КУТЭР ПЕТРОВА | 2010 |

|

RU2455579C2 |

| ТЕПЛОНОСИТЕЛЬ | 2000 |

|

RU2188989C2 |

| СИСТЕМА ОБЕСПЕЧЕНИЯ ТЕПЛОВОГО РЕЖИМА | 2002 |

|

RU2233773C2 |

| РАДИАТОР КОНДЕНСАТОРА | 2008 |

|

RU2431088C2 |

| Способ измерения теплопроводности твердых материалов | 2017 |

|

RU2654823C1 |

Изобретение относится к области автоматического регулирования технологическими объектами химической, металлургической и других промышленностей и может быть применено для автоматического регулирования температуры. Технический результат - повышение точности автоматического регулирования температуры. Особенность решения заключается в том, что измеряют количество электроэнергии в циклах автоматического регулирования, вычисляют эквивалентную мощность нагревателя, принимая ее в качестве заданной величины, измеряют температуру реакционной массы, находящейся в аппарате, жидкостного теплоносителя, находящегося в обогревающей рубашке, внутренних и наружных поверхностей всех стенок аппарата, среды, окружающей аппарат, определяют коэффициенты теплоотдачи поверхностей стенок, вычисляют тепловые потоки, коэффициенты пропорциональности, фактические значения эквивалентной мощности, сопоставляют их с заданной величиной эквивалентной мощности, фактическую величину температуры реакционной массы сопоставляют с заданной величиной температуры, формируют сигналы, пропорциональные разностям фактических величин эквивалентной мощности, определяют время запаздывания аппарата по каналу возмущения "мощность нагревателя - температура жидкостного теплоносителя" и по каналу возмущения "температура среды, окружающей аппарат вблизи него - температура жидкостного теплоносителя, вычисляют разность времен запаздывания, которую учитывают при определении расчетной величины температуры среды, окружающей аппарат вблизи него, которую используют при вычислении тепловых потоков рассеивания и коэффициентов теплоотдачи. 4 ил.

Способ автоматического регулирования температуры с уменьшенной динамической ошибкой в аппарате с обогревающей рубашкой, имеющей теплоноситель, заключающийся в том, что измеряют температуру реакционной массы в аппарате, сравнивают ее с заданной, измеряют количество электроэнергии, затраченное в цикле регулирования температуры, длительности циклов, фактическую мощность нагревателя, время от начала цикла до текущего момента, вычисляют эквивалентную мощность нагревателя, заданное количество электроэнергии, эквивалентной мощности нагревателя, сравнивают фактическую мощность нагревателя с эквивалентной заданной, фактическое количество электроэнергии - с заданным, формируют по результатам сравнения управляющие сигналы на изменение мощности и количества электроэнергии, для исходного состояния в исходный момент времени t0 = 0 в аппарате с обогревающей рубашкой измеряют температуру паров над реакционной массой, температуру среды, окружающей аппарат вблизи него, температуру жидкостного теплоносителя внутри обогревающей рубашки, имеющей нагреватель, температуру паров жидкостного теплоносителя, температуры внутренних и наружных поверхностей всех стенок, днищ и крышек аппарата, по заранее известным графическим зависимостям определяют коэффициенты теплоотдачи внутренних и наружных поверхностей всех стенок, днищ и крышек аппарата в зависимости от измеренных температур, вычисляют полезный тепловой поток по формуле

σn=σn бок+σn дно,

где  - исходный полезный тепловой

- исходный полезный тепловой

поток через первую стенку аппарата, отделяющую теплоноситель от реакционной массы,

- исходный полезный тепловой поток через днище первой стенки,

- исходный полезный тепловой поток через днище первой стенки,

где ТТ - температура жидкостного теплоносителя внутри обогревающей рубашки, имеющей нагреватель,

ТР - температура реакционной массы в аппарате,

αВ1, αН1 - коэффициенты теплоотдачи внутренней и наружной поверхностей первой стенки соответственно,

λС1 - коэффициент теплопроводности первой стенки,

dH1 - наружный диаметр первой стенки,

αB1 - внутренний диаметр первой стенки,

b1 - толщина днища и крышки первой стенки,

Н - высота активной части аппарата, и исходный тепловой поток рассеивания в окружающую среду по формуле

σр=σр бок1+σр бок2+σр дно+σрк1+σрк2,

где  - исходный тепловой поток рассеивания через часть второй стенки аппарата, отделяющей теплоноситель от первого слоя теплоизоляции,

- исходный тепловой поток рассеивания через часть второй стенки аппарата, отделяющей теплоноситель от первого слоя теплоизоляции,

- исходный тепловой поток рассеивания через часть второй стенки аппарата, отделяющей пары теплоносителя от первого слоя теплоизоляции,

- исходный тепловой поток рассеивания через часть второй стенки аппарата, отделяющей пары теплоносителя от первого слоя теплоизоляции,

- исходный тепловой поток рассеивания через днище второй стенки аппарата,

- исходный тепловой поток рассеивания через днище второй стенки аппарата,

- исходный тепловой поток рассеивания через крышку первой стенки аппарата, отделяющую пары над реакционной массой от первого слоя теплоизоляции,

- исходный тепловой поток рассеивания через крышку первой стенки аппарата, отделяющую пары над реакционной массой от первого слоя теплоизоляции,

- исходный тепловой поток рассеивания через крышку второй стенки аппарата, отделяющую пары теплоносителя от первого слоя теплоизоляции,

- исходный тепловой поток рассеивания через крышку второй стенки аппарата, отделяющую пары теплоносителя от первого слоя теплоизоляции,

где ТПТ - температура паров теплоносителя,

ТПР - температура паров над реакционной массой,

T0(t) - температура среды, окружающей аппарат вблизи него, в момент времени t, для краткости обозначается Т0, единица измерения - градусы Цельсия,

αВ11 - коэффициент теплоотдачи внутренней поверхности крышки первой стенки аппарата,

αВ22 - коэффициент теплоотдачи внутренней поверхности крышки и внутренней поверхности части второй стенки аппарата, отделяющих пары теплоносителя от первого слоя теплоизоляции,

αВ2 - коэффициент теплоотдачи внутренней поверхности части второй стенки, отделяющей теплоноситель от первого слоя теплоизоляции,

αНО - коэффициент теплоотдачи наружной поверхности n-й стенки, отделяющей последний (n-1)-й слой теплоизоляции от окружающей среды,

λci - коэффициент теплопроводности 1-й стенки,

dB2 - внутренний диаметр второй стенки,

dHi - наружный диаметр i-й стенки,

dHO - наружный диаметр n-й стенки,

bi - толщина днища и крышки i-й стенки,

h - расстояние от верхнего уровня теплоносителя и реакционной массы до крышки второй стенки,

i - порядковый номер стенки,

n - предельный порядковый номер наружной стенки, наружного днища и наружной крышки, наружная поверхность которых соприкасается с окружающей средой,

суммируют вычисленные тепловые потоки, получая таким образом величину полного расчетного теплового потока по формуле

σпр=σn+σр,

эквивалентную начальной величине заданной мощности Рзад, выделяемой в нагревателе, и связанную с величиной полного расчетного теплового потока формулой

Р=Рзад=K(σn+σp),

затем определяют коэффициент пропорциональности К по формуле

для исходных условий теплоотдачи для начальной температуры окружающей среды Тон, при уменьшении температуры окружающей среды до Том в начальный момент времени 1н повторяют определение коэффициентов теплоотдачи αB11, αb22, αB2, αHO,в зависимости от измеренных температур TПТ, ТР, TПР и Т0 вычисляют новое текущее значение теплового потока рассеивания, σрм, соответствующее новым, изменившимся по отношению к начальным условиям теплоотдачи, то есть уменьшению температуры окружающей среды, по формуле

σрм=σр бок1м+σр бок2м+σр дном+σрк1м+σрк2м,

- тепловой поток рассеивания через часть второй стенки аппарата, отделяющей теплоноситель от первого слоя теплоизоляции, соответствующий изменившимся условиям теплоотдачи,

- тепловой поток рассеивания через часть второй стенки аппарата, отделяющей теплоноситель от первого слоя теплоизоляции, соответствующий изменившимся условиям теплоотдачи,

- тепловой поток рассеивания через часть второй стенки аппарата, отделяющей пары теплоносителя от первого слоя теплоизоляции, соответствующий изменившимся условиям теплоотдачи,

- тепловой поток рассеивания через часть второй стенки аппарата, отделяющей пары теплоносителя от первого слоя теплоизоляции, соответствующий изменившимся условиям теплоотдачи,

- тепловой поток рассеивания через днище второй стенки аппарата, соответствующий изменившимся условиям теплоотдачи,

- тепловой поток рассеивания через днище второй стенки аппарата, соответствующий изменившимся условиям теплоотдачи,

- полезный тепловой поток через крышку первой стенки аппарата, отделяющую пары над реакционной массой от первого слоя теплоизоляции, соответствующий изменившимся условиям теплоотдачи,

- полезный тепловой поток через крышку первой стенки аппарата, отделяющую пары над реакционной массой от первого слоя теплоизоляции, соответствующий изменившимся условиям теплоотдачи,

- тепловой поток рассеивания через крышку второй стенки аппарата, отделяющую пары теплоносителя от первого слоя теплоизоляции, соответствующий изменившимся условиям теплоотдачи,

- тепловой поток рассеивания через крышку второй стенки аппарата, отделяющую пары теплоносителя от первого слоя теплоизоляции, соответствующий изменившимся условиям теплоотдачи,

где αB11м, αb22м, αB2м, αНОм - текущие значения коэффициентов теплоотдачи αB11, αb22, αB2, αHO, соответствующие изменившимся условиям теплоотдачи, вычисляют новое значение полного расчетного теплового потока σпрм и новое значение эквивалентной мощности Рзад м для σпрм по формуле Рзад м=К(σn+σпрм) сопоставляют новое значение эквивалентной мощности Рзад м с начальным значением Рзад, а сигнал, пропорциональный разности по формуле

δP=Pзад м-Pзад,

подают на регулятор мощности, вырабатывающий дополнительный сигнал, воздействующий на нагреватель по заданному закону, а при увеличении температуры окружающей среды до ТOδ, повторяют определение коэффициентов теплоотдачи αB11δ, αb22δ, αB2δ, αHOδ в зависимости от измеренных температур ТТ, ТПТ, ТПР и TОδ в момент времени tOH вычисляют новое текущее значение теплового потока рассеивания σpδ,соответствующее увеличенной температуре Тоб окружающей среды, по формуле

σрδ=σр бок1δ+σр бок2δ+σр дноδ+σрк1δ+σрк2δ,

- тепловой поток рассеивания через часть второй стенки аппарата, отделяющей теплоноситель от первого слоя теплоизоляции, соответствующий изменившимся условиям теплоотдачи,

- тепловой поток рассеивания через часть второй стенки аппарата, отделяющей теплоноситель от первого слоя теплоизоляции, соответствующий изменившимся условиям теплоотдачи,

- тепловой поток рассеивания через часть второй стенки аппарата, отделяющей пары теплоносителя от первого слоя теплоизоляции, соответствующий изменившимся условиям теплоотдачи,

- тепловой поток рассеивания через часть второй стенки аппарата, отделяющей пары теплоносителя от первого слоя теплоизоляции, соответствующий изменившимся условиям теплоотдачи,

- тепловой поток рассеивания через днище второй стенки аппарата, соответствующий изменившимся условиям теплоотдачи,

- тепловой поток рассеивания через днище второй стенки аппарата, соответствующий изменившимся условиям теплоотдачи,

- тепловой поток рассеивания через крышку первой стенки аппарата, отделяющую пары над реакционной массой от второго слоя теплоизоляции, соответствующий изменившимся условиям теплоотдачи,

- тепловой поток рассеивания через крышку первой стенки аппарата, отделяющую пары над реакционной массой от второго слоя теплоизоляции, соответствующий изменившимся условиям теплоотдачи,

- тепловой поток рассеивания через крышку второй стенки аппарата, отделяющую пары теплоносителя от первого слоя теплоизоляции, соответствующий изменившимся условиям теплоотдачи,

- тепловой поток рассеивания через крышку второй стенки аппарата, отделяющую пары теплоносителя от первого слоя теплоизоляции, соответствующий изменившимся условиям теплоотдачи,

где αB11δ, αb22δ, αB2δ, αHOδ - текущие значения коэффициентов теплоотдачи αB11, αb22, αB2, αHO, соответствующие изменившимся условиям теплоотдачи, вычисляют новое значение эквивалентной мощности Рзадδ для σрδ, сопоставляют новое значение эквивалентной мощности Рзадδ с начальным значением Рзад, а сигнал, пропорциональный разности в соответствии с формулой, подают на регулятор мощности, вырабатывающий дополнительный сигнал, воздействующий на нагреватель по заданному закону, отличающийся тем, что дополнительно при постоянной температуре То, среды, окружающей аппарат вблизи него, скачкообразным увеличением мощности нагревателя определяют время запаздывания Тр аппарата по каналу возмущения "мощность нагревателя -температура жидкостного теплоносителя" от момента увеличения мощности нагревателя до начала увеличения температуры ТT, жидкостного теплоносителя, скачкообразным уменьшением температуры Тo, среды, окружающей аппарат вблизи него, при неизменной мощности нагревателя, равной эквивалентной мощности Рзад.м., определяют время запаздывания τT аппарата по каналу возмущения "температура среды, окружающей аппарат вблизи него - температура жидкостного теплоносителя" от момента уменьшения температуры То среды, окружающей аппарат вблизи него, до начала уменьшения температуры жидкостного теплоносителя ТT, из времени запаздывания аппарата по каналу возмущения "температура среды, окружающей аппарат вблизи него - температура жидкостного теплоносителя" вычитают время запаздывания аппарата по каналу возмущения "мощность нагревателя - температура жидкостного теплоносителя", получая таким образом разность времен запаздывания τрт, то есть

τрт=τт-τр,

и в качестве величины То при вычислении тепловых потоков рассеивания используют ее значение Top(t), определяемое в соответствии с функциональной зависимостью Top(t)=To(t-τрт).

| СПОСОБ АВТОМАТИЧЕСКОГО РЕГУЛИРОВАНИЯ ТЕМПЕРАТУРЫ В АППАРАТЕ С ОБОГРЕВАЮЩЕЙ РУБАШКОЙ | 1999 |

|

RU2167449C2 |

| СПОСОБ РЕГУЛИРОВАНИЯ ТЕПЛОВОГО РЕЖИМА В ЭЛЕКТРОПЕЧИ | 0 |

|

SU335677A1 |

| Способ выделения калликреинтрипсин-ингибитора | 1972 |

|

SU441710A1 |

| US 4601328 А, 22.07.1986 | |||

| ВОРОНОВ А.А | |||

| Основы теории автоматического управления | |||

| Автоматическое регулирование непрерывных линейных систем | |||

| М.: Энергия, 1980, с.312. | |||

Авторы

Даты

2005-08-27—Публикация

2002-05-31—Подача