Изобретение относится к тепловым испытаниям, а именно к определению теплопроводности материалов.

Известен способ определения теплопроводности твердого тела цилиндрической формы при стационарном тепловом режиме, включающий нагрев твердого тела цилиндрической формы контактным способом с помощью трубопровода с движущимся внутри него теплоносителем, измерение температуры наружной поверхности твердого тела и определение коэффициента теплопроводности твердого тела при стационарном тепловом режиме. При этом по известному массовому расходу и температуре теплоносителя определяют его скорость и режим течения по известной скорости, режиму течения теплоносителя и предварительно заданной температуре внутренней поверхности трубопровода определяют коэффициент теплоотдачи между теплоносителем и внутренней поверхностью трубопровода, а затем по известной температуре наружной поверхности твердого тела, измеренной контактным или бесконтактным измерителем температуры, и окружающей среды определяют коэффициент теплоотдачи между наружной поверхностью твердого тела и окружающей средой по уравнению теплопередачи для двухслойной цилиндрической стенки при стационарном тепловом режиме (RU 2551663, G01N 25/18, 2015 [1]). Недостатком известного способа является его невысокая точность, обусловленная тем, что измерению подлежат много параметров, некоторые из которых могут быть определены с невысокой точностью.

Известен способ определения теплопроводности твердых тел с использованием исследуемых образцов в виде стержней с использованием приема изменения мощности нагревателя (SU 267131, G01K, 1970 [2]). Сущность способа состоит в том, что один торец стержня контактирует с нагревателем, а второй - с холодильником, обеспечивая неизменной температуру средней точки образца. Соответственно, в процессе измерения теплопроводности изменяют величину разности температур между торцами образца путем изменения величин приложенных к ним равных, но противоположных по знаку мощностей (нагрев и отвод тепла холодильником). Недостатком известного способа является его невысокая точность, обусловленная тем, что на результат измерения оказывает влияние тепловое сопротивление между торцами образца и нагревателем (холодильником). Кроме того, указанный способ трудно реализовать практически для измерений в широком диапазоне температур.

Наиболее близким по своей технической сущности является способ определения коэффициента теплопроводности материалов, известный из описания к SU 359582, G01N 25/18, 1972 [3]. Способ реализуется следующим образом. Эталонный и исследуемый образцы одинаковых размеров помещают на поверхность холодильника и нагревают параллельными потоками тепла от двух независимых одинаковых источников тепла. При этом мощности нагревателей регулируют так, чтобы температуры нагреваемых поверхностей эталонного и исследуемого образцов были одинаковы. При достижении стационарного режима теплопередачи определяют мощности нагревателей и температурный перепад на одном из образцов и по измеренным величинам определяют коэффициент теплопроводности. Недостатком известного способа является его невысокая точность, также обусловленная неконтролируемой величиной теплового сопротивления между нагревателем, холодильником и образцами. Кроме того, способ предусматривает использование эталона, характеристики которого могут быть измерены методами, дающими определенную погрешность. Также вызывает сомнение реализуемость способа для широких диапазонов температуры.

Заявляемый способ измерения теплопроводности твердых материалов направлен на повышение точности определения искомого параметра и расширение диапазона температур, в котором проводятся измерения.

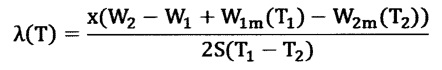

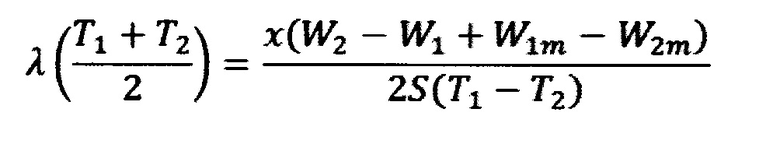

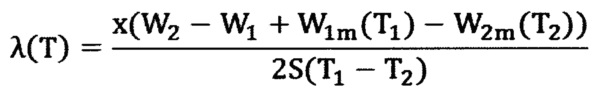

Указанный результат достигается тем, что способ измерения теплопроводности твердых материалов включает изготовление образца из исследуемого материала в виде стержня постоянного сечения, создание заданного перепада температур на концах образца путем регулирования мощности нагревателей и определение искомой величины с использованием математической зависимости по результатам измерения разности температур на концах образца и мощности нагревателей по достижении стационарного режима теплопередачи. При этом концы образца помещают в отдельные ячейки калориметра, каждую калориметрическую ячейку теплоизолируют, снабжают одинаковыми электрическими нагревателями и индивидуальным теплоотводом, предварительно без образца определяют калибровочные зависимости теплового потока от температуры для каждой ячейки, питание нагревателей обеих ячеек осуществляют периодическим разрядом на них подключенного общего конденсатора, регулируя подачу на нагреватели различных величин энергии, определяемых по числу импульсов питания и по измерению напряжения конденсатора перед каждым импульсом, и регулируя выделяемую на нагревателях мощность путем изменения количества импульсов в единицу времени, а теплопроводность определяют исходя из теплового баланса каждой ячейки в стационарных условиях по формуле

,

,

где λ(T) - коэффициент теплопроводности материала, Вт/м/град;

x - расстояние теплопередачи, м;

S - сечение образца, м;

T1 и T2 - температуры ячеек, градусы Цельсия;

W1, W2 - мощности нагревателей ячеек, Вт;

W1m(T1) и W2m(T2) - величины тепловых потоков между ячейками и стенками при температурах T1 и T2 соответственно, полученные предварительной калибровкой, Вт.

Отличительными признаками заявляемого способа являются:

- размещение концов образца в отдельные ячейки калориметра, каждую из которых теплоизолируют, снабжают одинаковыми электрическими нагревателями и индивидуальным теплоотводом;

- предварительно без образца определяют калибровочные зависимости теплового потока от температуры для каждой ячейки;

- питание нагревателей обеих ячеек осуществляют периодическим разрядом на них подключенного общего конденсатора, регулируя подачу на нагреватели различных величин энергии, определяемых по числу импульсов питания и по измерению напряжения конденсатора перед каждым импульсом, и регулируя выделяемую на нагревателях мощность путем изменения количества импульсов в единицу времени;

- теплопроводность определяют исходя из теплового баланса каждой ячейки в стационарных условиях по приведенной выше математической зависимости.

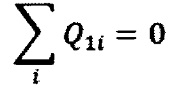

Размещение концов образца в отдельные ячейки калориметра, каждую из которых теплоизолируют, снабжают одинаковыми электрическими нагревателями и индивидуальным теплоотводом, позволяет повысить точность измерения теплопроводности. В стационарной ситуации сумма тепловых потоков в системе равна нулю. Записав уравнение теплового баланса для каждой ячейки дифференциального калориметра, получаем систему уравнений:

,

,  .

.

Здесь индекс 1 относится к первой ячейке, индекс 2 - ко второй.

Q1i и Q2j - тепловые потоки каждой из двух ячеек дифференциального калориметра.

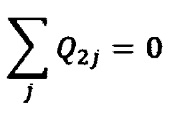

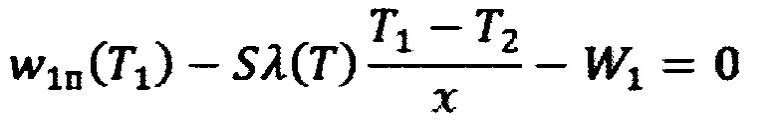

Учитывая потери через теплоизоляцию, получим уравнения

,

,

,

,

где Wi - мощности нагревателей ячеек, w1п(T) - мощность тепловых потерь ячеек, Ti - их температура, x - расстояние теплопередачи, λ(T) - коэффициент теплопроводности, S - сечение образца.

Очевидно, что измерения приемлемой точности можно получить тогда, когда слагаемые в уравнениях близки. Однако регулирование тепловой мощности на уровне тепловых потерь затруднительно, да и величина тепловых потерь в значительной степени носит случайный характер. Для повышения точности измерений введем дополнительный теплоотвод от каждой ячейки в виде теплового мостика на массивный корпус измерителя, обеспечив эффективное охлаждение корпуса, допустим, обдувом. При этом будем считать, что тепловые потери, включая паразитный теплообмен ячеек между собой, малы по сравнению с остальными тепловыми потоками и мощностями нагревателя. Тогда

,

,

где Wim(Ti) - зависимость теплового потока на корпус от температуры i-й ячейки по тепловому мосту. Очевидно, что измерения будут корректны при мало различающихся температурах ячеек, тогда для построения зависимости λ(Т) можно брать среднюю температуру ячеек. Для вычисления величины теплопроводности образца при данной температуре получаем формулу:

Предварительное, без образца, определение калибровочных зависимостей теплового потока от температуры для каждой ячейки необходимо для того, чтобы определить величину тепловых потоков между ячейками калориметра и окружающей средой W1m и W2m.

Влияние на точность измерения теплового сопротивления между нагревателями и образцом уменьшается за счет значительной площади теплового контакта калориметрических ячеек и образца. Величина теплового сопротивления также уменьшается при повышении рабочих температур, так как при высоких температурах растет роль лучистого теплообмена.

Осуществление питания нагревателей обеих ячеек периодическим разрядом на них подключенного общего конденсатора, регулируя подачу на нагреватели различных величин энергии, определяемых по числу импульсов питания и по измерению напряжения конденсатора перед каждым импульсом, и регулируя выделяемую на нагревателях мощность путем изменения количества импульсов в единицу времени, позволяет существенно повысить точность измерения теплопроводности образца. Для достижения высокой точности измерений необходимо иметь источник питания, обеспечивающий не только высокую стабильность мощности на нагревателях, но и знание ее величины. Применение стандартных источников тока или напряжения не обеспечивает необходимой точности стабилизации и измерений мощности. В самом деле, на результат влияет изменение внутреннего сопротивления источника и сопротивления нагревателя, поэтому просто измерений тока в нагрузке и напряжения для точных измерений недостаточно. Особенности работы источника питания по предлагаемому алгоритму позволяет обеспечит преимущества за счет следующих факторов:

- энергия отдельного импульса, питающего нагреватель калориметрической ячейки, может быть с высокой точностью определена по формуле E=C2U2/2,

где U - напряжение, считанное измерителем V1 (см. схему источника питания). Эта энергия не зависит от величины сопротивления нагрузки, если время разряда емкости на нагрузку достаточно велико;

- для подачи на ячейку калориметра заданной величины энергии необходимо подать на нее нужное число импульсов питания, просуммировав их энергии до достижения заданного значения;

- для подачи на ячейку заданной мощности необходимо подать в единицу времени некоторое количество импульсов, контролируя их суммарную энергию и корректируя при необходимости их количество.

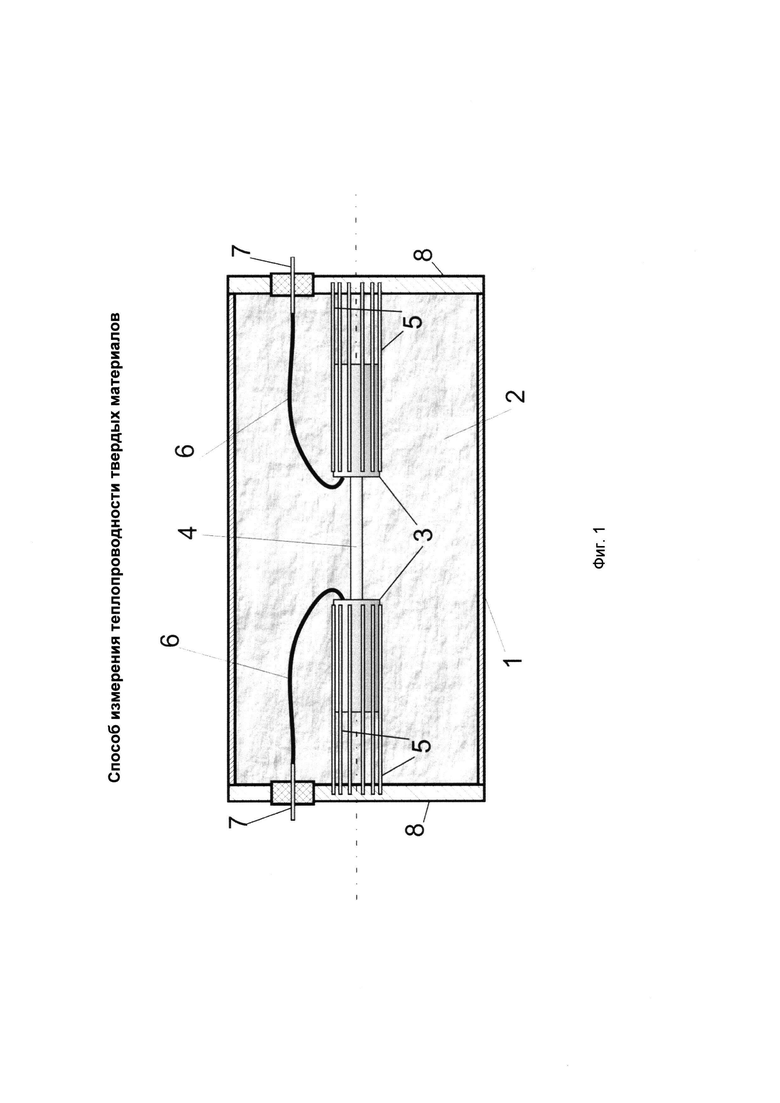

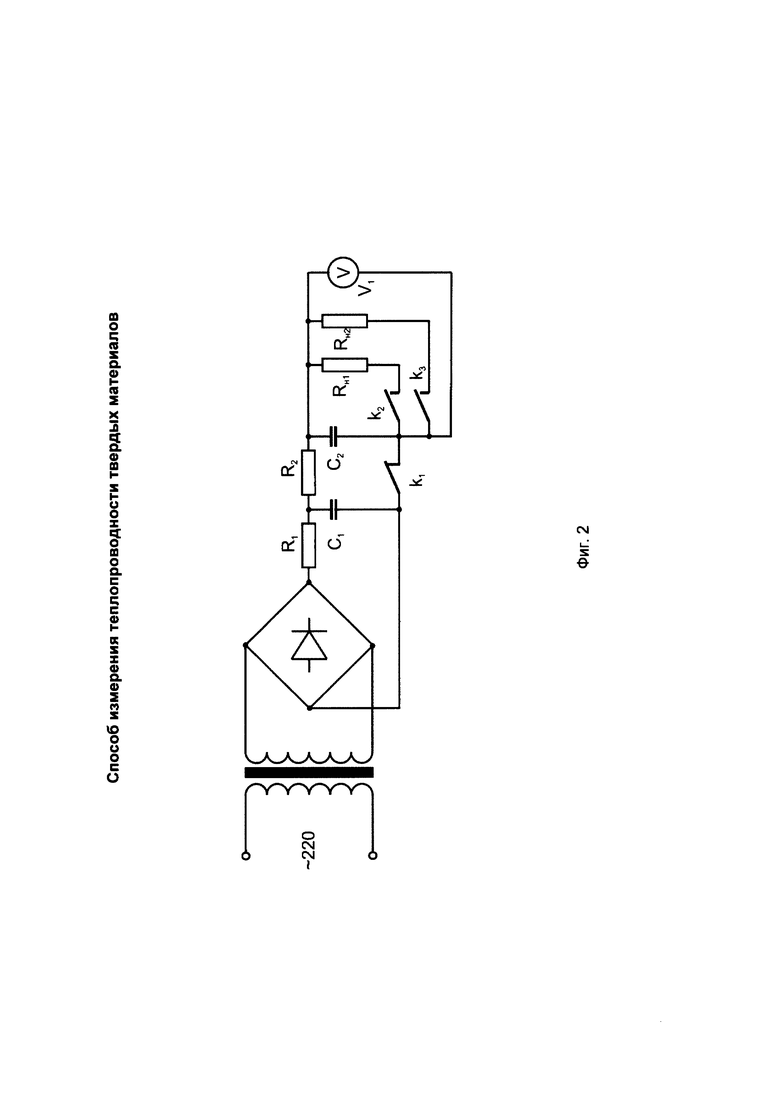

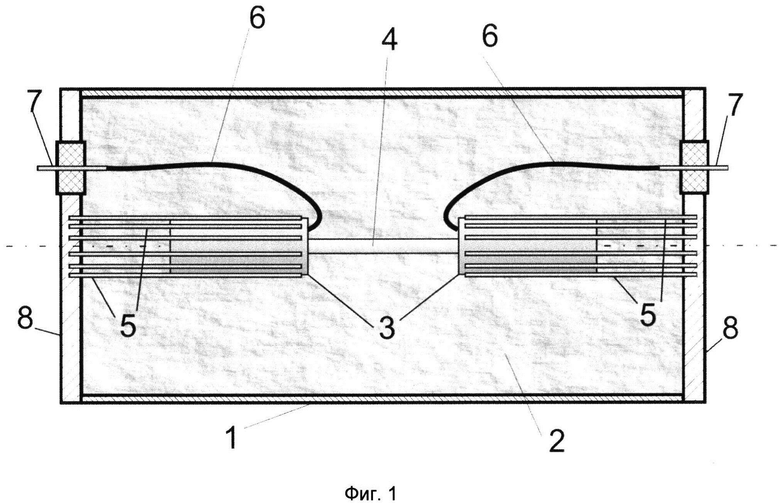

Сущность заявляемого способа поясняется примером реализации и чертежами. На фиг. 1 представлена схема устройства (дифференциального калориметра), реализующего предложенный способ. На фиг. 2 представлена упрощенная схема импульсной системы питания нагревателей ячеек.

Устройство для реализации способа содержит корпус 1, теплоизоляционный материал 2, калориметрические ячейки 3, образец 4, стержни тепловых мостов (теплоотводы) 5, выводы нагревателей и термопар 6, контакты для подключения системы измерений и блока питания нагревателей 7, боковые стенки 8 корпуса 1. Устройство содержит импульсный блок питания с компьютерным управлением, схема которого представлена на фиг. 2. Блок содержит емкость C1, которая через выпрямитель, трансформатор и ограничивающий ток резистор R1 заряжается от сети. От этой емкости, являющейся буферным накопителем энергии, через сопротивление R2 и нормально-замкнутый контакт реле k1 заряжается рабочая емкость. Для подачи импульса энергии в нагрузку (RH1 или RH2) контакты реле k1 размыкают, производят отсчет напряжения на конденсаторе C2 с помощью измерителя V1, а затем замыкают контакты реле k2 или k3 в зависимости от того, в какую ячейку калориметра необходимо подать импульс. После полной разрядки конденсатора C2 схему возвращают в исходное состояние, что приводит к повторной зарядке емкости C2. Емкость C1 заряжается непрерывно по мере отбора от нее энергии на перезарядку C2. Блок компьютерного управления осуществляет подсчет числа импульсов, вычисляет их энергию и выделенную мощность на нагревателях. Способ реализуется следующим образом. Образец для измерений выполняется в виде стержня постоянного сечения. Длина и диаметр стержня должны быть такими, чтобы он максимально заполнял объем стакана калориметрической ячейки. Это уменьшает тепловое сопротивление между ячейкой и образцом и, следовательно, погрешность измерения.

В качестве керамических элементов ячейки можно использовать тонкостенные трубки из корундовой керамики, спираль нагревателя - нихром или фехраль, рубашки ячеек для выравнивания температуры должны быть изготовлены из жаростойкого материала с достаточной теплопроводностью (один из наилучших вариантов - эльконайт, однако возможно применение жаростойких или нержавеющих сталей). В качестве теплоизоляционных материалов можно применять современные мягкие материалы на основе окиси алюминия. Использование таких материалов позволяет проводить измерения от комнатной температуры до 1300°C, что перекрывает диапазон температур термообработки сталей, сплавов меди, алюминия, титана.

Перед началом проведения эксперимента по измерению теплопроводности конкретного материала индивидуально определяют калибровочные зависимости теплового потока от температуры для каждой ячейки без образца.

Для этого подают на нагреватель ячейки некоторую мощность, дожидаются, когда температура ячейки перестанет изменяться. Считывают мощность нагревателя и температуру. Повторяют процедуру на повышенной мощности, пока не просканируется весь необходимый диапазон температур.

При необходимости повышения точности повторяют процедуру калибровки с понижением разности по мощности на каждом шаге.

Помещают образец в ячейки, подают на нагреватели ячеек мощности, обеспечивающие незначительные различия температуры ячеек. После достижения стационарных условий (температуры, не изменяющиеся в течение некоторого времени) производят отсчет значений мощности, температур и вычисляют коэффициент теплопроводности.

Повторяют процедуру с повышением мощностей и температур, пока не будет получена зависимость во всем необходимом диапазоне температур. При необходимости повторяют измерения, двигаясь со снижением мощностей от максимальной температуры до минимальной.

Установка, использованная для реализации способа, имела следующие характеристики. Размеры внутреннего стакана ячейки дифференциального калориметра - 8×40 мм, обмотка нагревателя изготовлена из нихрома и имеет сопротивление 4,5 Ом, рубашка ячейки изготовлена из нержавеющей стали и имеет толщину стенки 15 мм. Каждый из тепловых мостиков (теплоотводов) представляет 12 стержней из нержавеющей стали диаметром 2 мм. Каждый стержень размещен в пазу рубашки ячейки и приварен к ней в трех местах. Противоположные концы стержней приварены к боковой стенке корпуса дифференциального калориметра, имеющей толщину 10 мм и оребрение с наружной стороны. Расстояние от торца ячейки до крышки - 20 мм, расстояние между торцами ячеек в калориметре - 40 мм. Корпус дифференциального калориметра герметичен, допускает вакууммирование и заполнение защитным газом. Все проводные соединения выполнены с помощью гермовводов.

При реализации способа был построен блок питания, в котором использовались быстродействующие электронные реле, управляемые импульсами от контроллера комплекса. В качестве измерителя напряжения использовался АЦП контроллера, необходимая временная последовательность управляющих импульсов формировалась программно.

Система питания установки имеет на входе разделительный трансформатор 220/220 В, 400 Вт. Все резисторы проволочные, имеют сопротивление 4,5 Ом. Конденсатор C1 электролитический, 1000 мФ, 450 В, C2 - пусковой, 25 мФ, 450 B. В блоке питания используются быстродействующие электронные реле 5П40.10ПА1-75-4-Д68, управляемые от контроллера через оптронную развязку. Для экспериментов использован образец из стали 65Г диаметром 4 мм, длиной 120 мм. При температурах ячеек 610°C и 639°C мощность нагревателей в стационарных условиях составила 19,0 и 22,4 Вт, что позволяет определить, что теплопроводность материала образца составляет при температуре 620°C величину 49 Вт/м/град.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для измерения теплопроводности твердых материалов | 2017 |

|

RU2654826C1 |

| Способ измерения теплоемкости материалов | 2017 |

|

RU2655459C1 |

| Устройство для измерения теплоемкости материалов | 2017 |

|

RU2654824C1 |

| Устройство для определения тепловых параметров фазового превращения | 2017 |

|

RU2654822C1 |

| СПОСОБ ТЕРМИЧЕСКОЙ ОБРАБОТКИ ИЗДЕЛИЙ ИЗ СТАЛИ И СПЛАВОВ | 2009 |

|

RU2413777C1 |

| Способ определения удельного теплового эффекта фазового превращения | 2017 |

|

RU2655458C1 |

| Способ производства проката | 2016 |

|

RU2655398C2 |

| Способ производства проката из стали | 2019 |

|

RU2729801C1 |

| КАПИЛЛЯРНЫЙ ДИФФЕРЕНЦИАЛЬНЫЙ ТИТРАЦИОННЫЙ КАЛОРИМЕТР | 2007 |

|

RU2335743C1 |

| СПОСОБ ТЕРМИЧЕСКОЙ ОБРАБОТКИ ИЗДЕЛИЙ ИЗ СПЛАВОВ НА ОСНОВЕ ЖЕЛЕЗА (ВАРИАНТЫ) | 2010 |

|

RU2447163C1 |

Изобретение относится к тепловым испытаниям, а именно к определению теплопроводности материалов. Предложен способ измерения теплопроводности твердых материалов, который включает изготовление образца из исследуемого материала в виде стержня постоянного сечения, создание заданного перепада температур на концах образца путем регулирования мощности нагревателей и определение искомой величины с использованием математической зависимости по результатам измерения разности температур на концах образца и мощности нагревателей по достижении стационарного режима теплопередачи. При этом концы образца помещают в отдельные ячейки калориметра, каждую калориметрическую ячейку теплоизолируют, снабжают одинаковыми электрическими нагревателями и индивидуальным теплоотводом. Предварительно без образца определяют калибровочные зависимости теплового потока от температуры для каждой ячейки, питание нагревателей обеих ячеек осуществляют периодическим разрядом на них подключенного общего конденсатора, регулируя подачу на нагреватели различных величин энергии, определяемых по числу импульсов питания и по измерению напряжения конденсатора перед каждым импульсом, и регулируя выделяемую на нагревателях мощность путем изменения количества импульсов в единицу времени. Теплопроводность определяют исходя из теплового баланса каждой ячейки в стационарных условиях. Технический результат - повышение точности определения искомого параметра и расширение диапазона температур, в котором проводятся измерения. 2 ил.

Способ измерения теплопроводности твердых материалов, включающий изготовление образца из исследуемого материала в виде стержня постоянного сечения, создание заданного перепада температур на концах образца путем регулирования мощности нагревателей и определение искомой величины с использованием математической зависимости по результатам измерения разности температур на концах образца и мощности нагревателей по достижении стационарного режима теплопередачи, отличающийся тем, что концы образца помещают в отдельные ячейки дифференциального калориметра, каждую калориметрическую ячейку теплоизолируют, снабжают одинаковыми электрическими нагревателями и индивидуальным теплоотводом, предварительно без образца определяют калибровочные зависимости теплового потока от температуры для каждой ячейки, питание нагревателей обеих ячеек осуществляют периодическим разрядом на них подключенного общего конденсатора, регулируя подачу на нагреватели различных величин энергии, определяемых по числу импульсов питания и по измерению напряжения конденсатора перед каждым импульсом, и регулируя выделяемую на нагревателях мощность путем изменения количества импульсов в единицу времени, а теплопроводность определяют исходя из теплового баланса каждой ячейки в стационарных условиях по формуле

где λ(Т) - коэффициент теплопроводности материала, Вт/м/град;

х - расстояние теплопередачи, м;

S - сечение образца, м;

Т1 и Т2 - температуры ячеек, градусы Цельсия;

W1, W2 - мощности нагревателей ячеек, Вт;

W1m(T1) и W2m(T2) - величины тепловых потоков между ячейками и стенками при температурах Т1 и Т2 соответственно, полученные предварительной калибровкой, Вт.

| СПОСОБ ОПРЕДЕЛЕНИЯ КОЭФФИЦИЕНТА ТЕПЛОПРОВОДНОСТИ МАТЕРИАЛОВ | 0 |

|

SU359582A1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ ТЕПЛОПРОВОДНОСТИ ТВЕРДЫХ ТЕЛ | 0 |

|

SU267131A1 |

| Калориметрическое устройство | 1979 |

|

SU877414A1 |

| Способ измерения теплоемкости | 1987 |

|

SU1516926A1 |

| US 20080071494 A1, 20.03.2008 | |||

| Устройство для фиксации позвоночника | 1982 |

|

SU1136803A1 |

| US 6561692 B2, 13.05.2003. | |||

Авторы

Даты

2018-05-22—Публикация

2017-08-22—Подача