Изобретение относится к устройствам для очистки газовых сред от любых аэрозольных туманов, размеры конденсационных частиц которых относятся к классу высокодисперсных образований, в частности аэрозоля диоктилфталата, интегральное распределение частиц которого находится в диапазоне 0,2-0,7 мкм, но может быть также использовано для улавливания тонко- и грубодисперсных частиц.

Изобретение применимо при очистке вентиляционных и технологических выбросов.

Основными задачами при проектировании таких аппаратов является повышение эффективности очистки и снижение их габаритных размеров.

Эффективные способы очистки упомянутых сред от взвеси путем фильтрации в волокнистых фильтрах сложны и порой затруднительны в отношении эксплуатации и, кроме того, требуют периодической замены элементов. В них чаще всего невозможен возврат в производство ценного продукта.

Известны конструкции устройств для очистки газовых сред от капельных аэрозолей с весьма невысокой эффективностью и высоким аэродинамическим сопротивлением / Ужов В.Н., Мягков Б.И. Очистка промышленных газов фильтрами. - Москва: Химия, 1970. - С.107-122[1]/.

При высокой же эффективности могут применяться электрофильтры, которые конструктивно сложны, громоздки и дороги / Внутренние санитарно-технические устройства. В 3 ч. / [В.Н.Богословский и др.]; Под ред. И.Г.Староверова, Ю.И.Шиллера. - 4-е изд., перераб. и доп. - М.: Стройиздат, 1990 [2]/.

Опытные исследования и практика показали, что в подобных случаях очень эффективным является способ осаждения взвесей путем турбулентной коагуляции частиц.

Так, например, известно устройство для очистки воздуха (или какого-либо другого газа) от жидких аэрозольных частиц с осадительными элементами в виде прямоточных, вертикально установленных металлических трубок. Устройство выполнено в виде трубы Вентури, содержащей осадительные элементы в виде прямоточных, вертикально установленных металлических трубок с острыми входными кромками, установленных в горловине трубы Вентури /патент RU А1, 1212516, 4 В 01 D 47/10. Устройство для очистки воздуха от тумана пластификаторов / Бакрунов Г.А., Тюрин Н.П., Щибраев Е.В. (Куйб. ордена «Знак Почета» инж.-строит. ин-т им. А.И.Микояна) - №3734360/23-26; заявл. 21.04.84 // Открытия. Изобретения. - 1986. - №7 [3]/.

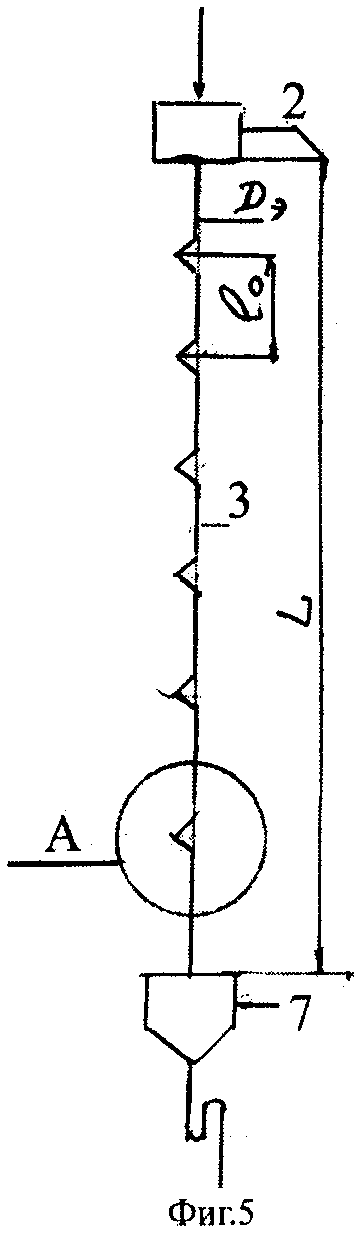

Это устройство имеет ряд существенных недостатков конструктивного характера. При очистке значительных объемов газа количество трубок в осадительном пакете может достигать многих тысяч штук, что делает очистное устройство сложным в изготовлении, тяжелым и дорогим, особенно при применении трубок из цветного металла. Кроме того, при оптимальном в отношении эффективности очистки соотношении L/Dэ≥250 длина аппарата может быть весьма значительной. Это особенно ощутимо при осадительных трубках c максимально целесообразным диаметром D=24 мм. Эти недостатки характерны для всех прямоточных трубчатых сепараторов.

Наиболее близким по технической сущности и достигаемому результату является устройство для очистки воздуха от частиц маслянистых жидкостей субмикронных размеров / патент РФ RU 2126288, 6 В 01 D 45/04, 47/10. Сепаратор частиц маслянистых жидкостей субмикронных размеров / Бакрунов Г.А., Тюрин Н.П., Щибраев А.Е., Щибраев Е.В. (Самарская государственная архитектурно-строительная академия) - №95112997/25; заявл. 26.07.95 // Открытия. Изобретения. - 1995. - №5[4]/.

Устройство включает плоский горизонтальный приемный коллектор, изогнутые трубки осадительного пакета и плоский наклонно установленный коллектор отвода уловленного аэрозоля.

В этой конструкции изогнутые осадительные трубки позволяют сократить продольный размер аппарата. Однако только качественная оценка положительного влияния изгибов на эффективность осаждения частиц не позволяет рассчитывать рабочую длину осадительного элемента L, что является существенным недостатком.

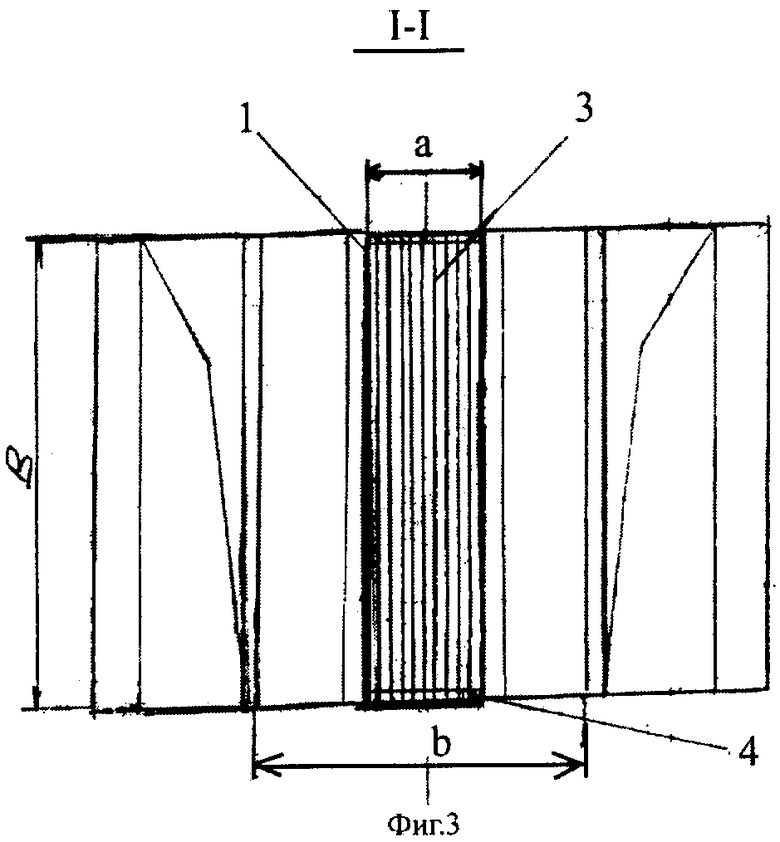

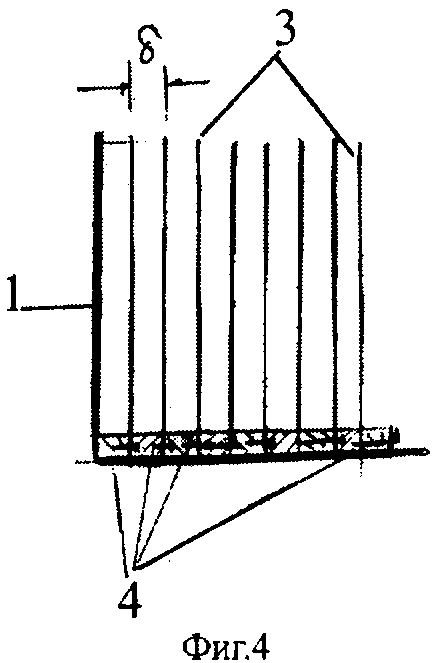

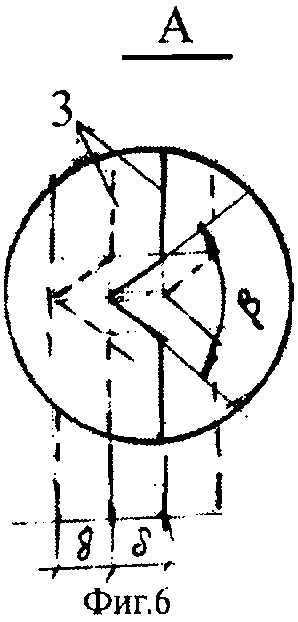

Технической задачей изобретения является упрощение и удешевление конструкции очистного устройства и повышения эффективности очистки. Техническая задача достигается путем использования следующих принципов конструирования очистного устройства: предлагается в качестве осадительных элементов использовать тонкие металлические листы с изгибами с углом раскрытия β=60°, которые компонуются в пакет с щелевыми зазорами между листами δ=6 мм. Размер «δ» принят исходя из масштаба турбулентности, при котором наиболее эффективно осаждаются частицы субмикронных размеров. Подтверждением этому являются результаты наших опытов и опытов зарубежных исследователей по осаждению таких частиц в трубках диаметром dВН≤8 мм.

Известно, что устойчивое турбулентное течение устанавливается в круглых трубах при числах ReD≥10000-12000, в плоских же щелевых каналах при ReDэ≥4800. Следовательно, в плоских каналах длина начального LH будет в 2-2,5 раза короче, чем в круглом канале при одинаковых прочих характеристиках. Это условие позволяет сократить длину осадительного канала L и, следовательно, габаритный размер очистного устройства.

По данным зарубежной и отечественной информации в области турбулентного переноса и осаждения частиц аэрозоля известно, что частицы его оседают в каналах любого профиля (в том числе и щелевых) и что эффективность осаждения определяется, в основном, величиной скорости потока аэрозоля и отношения длины осадительного канала L к его эквивалентному диаметру Dэ-L/Dэ. Таким образом, все физические явления (гидродинамика, массоперенос) будут идентичны в любых каналах с одинаковыми значениями эквивалентных диаметров Dэ. Опыты показали, что при L/Dэ=250 эффективность осаждения частиц аэрозоля составила не менее 99%.

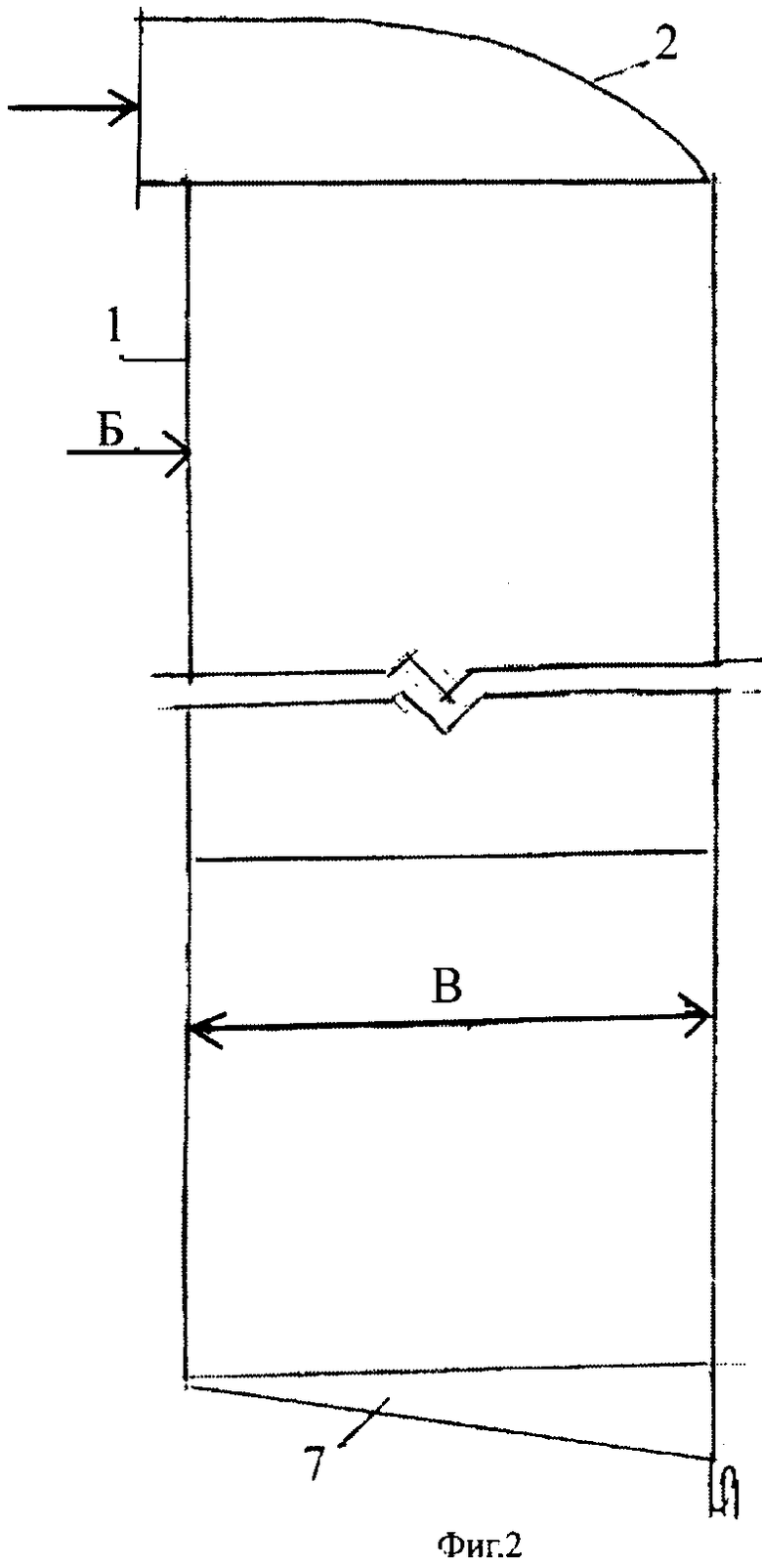

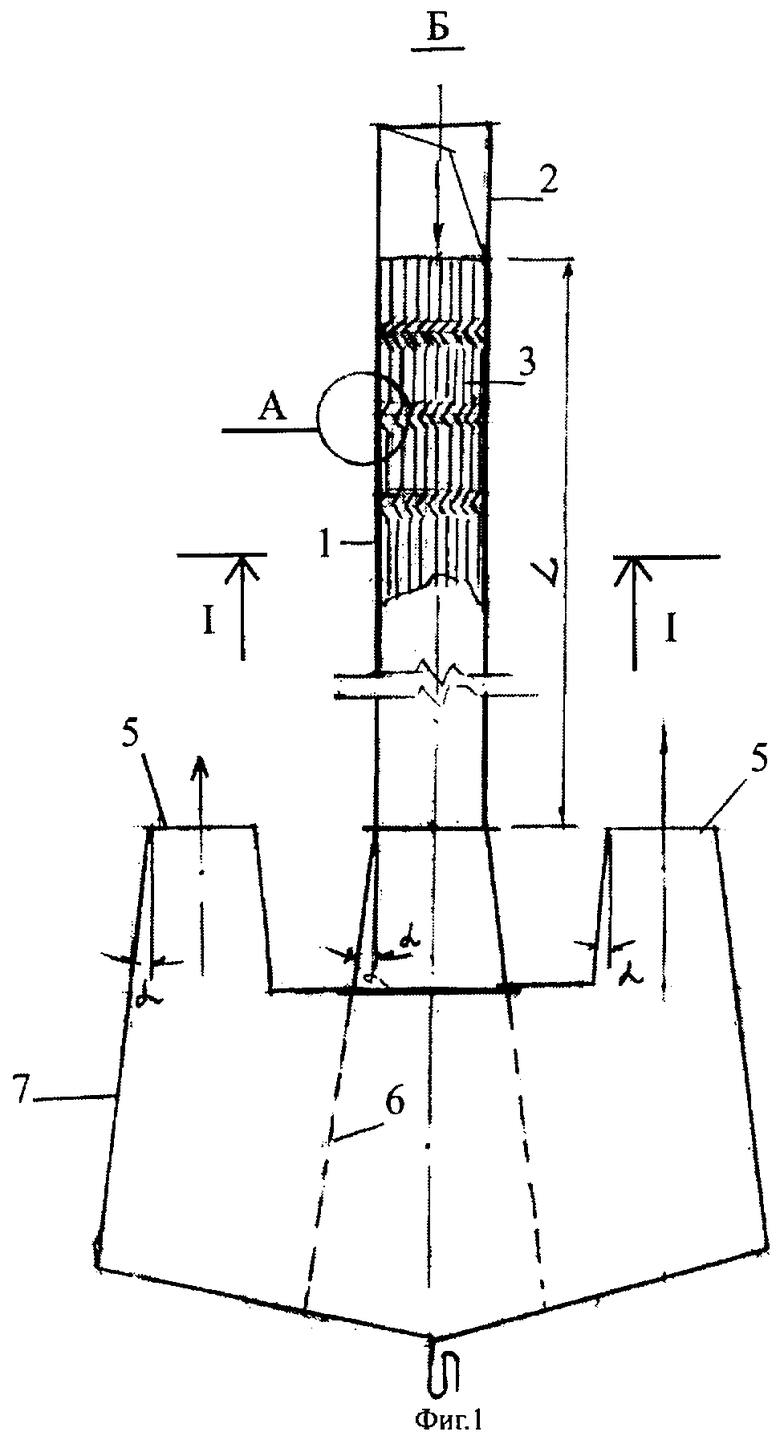

С целью равномерного распределения потока в осадительном канале патрубок ввода очищаемого газа принят в виде канала равномерной раздачи 2.

Роль стабилизирующих конфузоров сводится к тому, что в них происходит стягивание линии тока, в силу чего взвешенные частицы отстают от несущего газа и отклоняются от линии тока в сторону стенок, по которым они стекают в поддон. Угол раскрытия конфузоров 2α=15° выбран исходя из условий минимального гидравлического сопротивления. Снижение гидравлического сопротивления позволяет увеличить эффективность сепарации за счет увеличения скорости течения газа.

В предлагаемом устройстве с целью защиты от уноса предусмотрено снижение скорости газа за счет расширения каналов транспорта на выходе, где последовательно установлены два стабилизирующих конфузора 5 и сетки - укрупнители мелких капель 6 с живым сечением fжс=80%. Кроме того, конструктивные размеры осадительного бункера приняты из условия, обеспечивающего отсутствие каплеуноса при соотношении b/а=1,5.

Очень важным фактором, влияющим на эффективность сепарации аэрозоля, являются изгибы каналов, которые оцениваются отношением радиуса изгиба Rиз к эквивалентному диаметру - Rиз/Dэ.

Опыты показывают, что при Rиз>8Dэ влияние изгибов на формирование пограничного слоя весьма незначительно, и при одинаковой длине прямого и изогнутого канала эффективность осаждения частиц η будет практически одинаковой. Однако с уменьшением величины Rиз/Dэ картина меняется. Согласно опытным исследованиям и зарубежной информации при соотношении Rиз/Dэ≤1,5 явление отрыва пограничного слоя и вихреобразование резко усиливается и даже может стать более весомым в отношении осаждения частиц, чем трение в пограничном слое прямолинейного канала.

Опытное сравнение двух одинаковых по начальной длине каналов (L1=L2; Dэ1=Dэ2), один из которых снабжен изгибами при Rиз/Dэ≤1,5, показало, что при одинаковом полном гидравлическом сопротивлении ΔРп, канал с изгибами обладает более эффективной степенью осаждения частиц аэрозоля. Так, например, при Rиз/Dэ=0,75 коэффициент эффективности очистки η>99%, тогда как в прямом канале при аналогичных условиях величина η не превышает 95%. Сопротивление спаренных отводов или колен и, следовательно, эффективность осаждения частиц в большой степени зависит от относительного расстояния l0/Dэ (см. чертеж).

При расстояниях 10/Dэ≥5 поток аэрозоля после отрыва за первым сопряжением отводов полностью растекается по сечению канала, и условия течения получаются примерно такими же, как и перед предыдущими изгибами.

Конструктивно сепаратор аэрозоля выполнен из осадительных элементов, скомпонованных в осадительный пакет, который устанавливается в корпус. Для придания устойчивости пакету в щелевые зазоры между листами, с торцов, вставляются деревянные рейки (типа оконного штапика) толщиной 6 мм. Эти рейки можно закрепить мелкими гвоздями в процессе сборки осадительного пакета.

Количество осадительных элементов в пакете определяется расчетом.

Собранный сепаратор аэрозоля устанавливается вертикально, работает по схеме «сверху-вниз» и может включаться в транспортирующую сеть как со стороны всасывания, так и нагнетания. Вторая схема предпочтительнее.

На фиг.1, 2, 3, 4, 5, 6 представлено продольное и поперечное сечение элемента очистного устройства (фиг.1 и фиг.3), схема расположения осадительных элементов (фиг.6 и фиг.4), схема расположения изгибов на осадительном элементе (фиг.5). Сепаратор туманов содержит корпус 1, в верхней части которого располагается канал равномерной раздачи 2, через который подводится очищаемый аэрозоль, осадительные элементы 3 с крепежными рейками 4, стабилизирующие конфузоры для вывода отсепарированного тумана 5, сетки - укрупнители мелких капель 6 и бункер сбора и удаления коагулята 7.

Аэрозоль, подлежащий очистке, поступает в сепаратор через воздуховод равномерной раздачи 2, затем в щелевые каналы между осадительными элементами 3, на стенках которых выпадает коагулят, стекающий вниз, и поступает в бункер 7, а очищенный туман через сетки - укрупнители мелких капель 6 и стабилизирующие конфузоры 5 удаляется из пластинчатого сепаратора.

Исследования, проведенные с опытно-промышленным образцом при числах Re=5000 по очистке вентиляционных выбросов от тумана пластификаторов, содержащих диоктилфталат, показали высокую эффективность осаждения частиц аэрозоля выше 99%. Очевидно, увеличение значения числа Re позволит достичь еще более высокой эффективности очистки.

Реализация предлагаемого устройства позволяет значительно упростить его конструкцию и создает предпосылки для увеличения эффективности сепарации аэрозоля. Сравнительный анализ с прототипом показывает, что заявленное устройство для очистки газовых сред от жидких аэрозольных частиц имеет существенное отличие в виде осадительных пластин с изгибами Rиз/Dэ=0,75 и что конструктивные размеры осадительного бункера приняты из условия, обеспечивающего отсутствие каплеуноса при соотношении b/а=1,5.

Таким образом, заявленное устройство соответствует критерию «новизна».

Сравнение заявляемого решения не только с прототипом, но и с другими техническими решениями в данной области техники не позволило выявить в них признаки, отличающие заявленное решение от прототипа, что позволяет сделать вывод о соответствии критерию «существенные отличия».

Источники информации

1. Ужов В.Н., Мягков Б.И. Очистка промышленных газов фильтрами. Москва: Химия, 1970. - С.107-122.

2. Внутренние санитарно-технические устройства: В 3 ч. / [В.Н.Богословский и др.]; Под ред. И.Г.Староверова, Ю.И.Шиллера. - 4-е изд., перераб. и доп. - М.: Стройиздат, 1990. - (Справочник проектировщика) Ч. 3: Вентиляция и кондиционирование воздуха: [В 2 кн.], кн.2/[В.Н.Богословский и др.] - 1992, - 378 с.

3. Патент RU A1 1212516, 4 В 01 D 47/10. Устройство для очистки воздуха от тумана пластификаторов / Бакрунов Г.А., Тюрин Н.П., Щибраев Е.В. (Куйб. ордена «Знак Почета» инж.-строит. ин-т им. А.И.Микояна). - №3734360/23-26; заявл. 21.04.84 // Открытия. Изобретения. - 1986, - №7.

4. Патент РФ RU 2126288, 6 В 01 D 45/04, 47/10. Сепаратор частиц маслянистых жидкостей субмикронных размеров / Бакрунов Г.А., Тюрин Н.П., Щибраев А.Е., Щибраев Е.В. (Самарская государственная архитектурно-строительная академия). - №95112997/25; заявл. 26.07.95 // Открытия. Изобретения. - 1995, - №5.

| название | год | авторы | номер документа |

|---|---|---|---|

| ПЛАСТИНЧАТЫЙ СЕПАРАТОР АЭРОЗОЛЯ | 2002 |

|

RU2246340C2 |

| КОАКСИАЛЬНЫЙ СЕПАРАТОР КАПЕЛЬНОГО АЭРОЗОЛЯ | 2007 |

|

RU2327508C1 |

| ТРУБЧАТЫЙ СЕПАРАТОР АЭРОЗОЛЯ | 2000 |

|

RU2178332C1 |

| УСТРОЙСТВО ДЛЯ ОЧИСТКИ ВОЗДУХА ОТ ПАРОВ И ТУМАНА ПЛАСТИФИКАТОРА | 1991 |

|

RU2049529C1 |

| СЕПАРАТОР ЧАСТИЦ МАСЛЯНИСТЫХ ЖИДКОСТЕЙ СУБМИКРОННЫХ РАЗМЕРОВ | 1995 |

|

RU2126288C1 |

| УСТРОЙСТВО ДЛЯ ОЧИСТКИ ГАЗА ОТ ЧАСТИЦ ЖИДКОГО АЭРОЗОЛЯ | 2000 |

|

RU2188060C2 |

| Мокрый пылеуловитель | 1990 |

|

SU1757716A1 |

| УСТРОЙСТВО ДЛЯ ЦЕНТРОБЕЖНОЙ ОЧИСТКИ ГАЗА (ВАРИАНТЫ) | 1991 |

|

RU2043138C1 |

| Способ очистки воздуха от мелкодисперсных твердых частиц | 2019 |

|

RU2710336C1 |

| Устройство для очистки воздуха от мелкодисперсных твердых частиц | 2019 |

|

RU2710425C1 |

Изобретение предназначено для очистки аэрозоля туманов, конденсационные частицы которых не превышают 1 мкм, и может быть использовано в любой отрасли промышленности, где в технологических или вентиляционных процессах необходима подобная операция. Сепаратор содержит корпус с патрубками ввода и вывода, осадительные элементы, стабилизирующие конфузоры, сетки - укрупнители мелких капель, бункер сбора. Осадительные элементы выполнены из тонких металлических листов с изгибами, собранных параллельно с щелевым зазором δ=6 мм, обеспечивающим развитый турбулентный режим течения ReDэ≥4800 очищаемого газа, при этом отношение длины осадительного элемента к эквивалентному диаметру Dэ зазора L/Dэ=250. Технический результат: упрощение и, следовательно, удешевление конструкции устройства и повышение эффективности сепарации аэрозоля. 2 з.п. ф-лы, 6 ил.

| ТРУБЧАТЫЙ СЕПАРАТОР АЭРОЗОЛЯ | 2000 |

|

RU2178332C1 |

| ЛИНЕЙНЫЙ ПАРОСЕПАРАТОР ДЛЯ ПАРОСИЛОВЫХ УСТАНОВОК МАЛОЙ МОЩНОСТИ | 1949 |

|

SU85433A1 |

| Скруббер для очистки газов | 1966 |

|

SU442624A1 |

| ВЕРТИКАЛЬНЫЙ ЖАЛЮЗИЙНЫЙ КАПЛЕУЛОВИТЕЛЬ | 1985 |

|

SU1334429A1 |

| УСТРОЙСТВО ДЛЯ ПОДВОДА ОТРАБОТАВШИХ ГАЗОВ ДВИГАТЕЛЯ ВНУТРЕННЕГО СГОРАНИЯ К ТУРБИНЕ ТУРБОКОМПРЕССОРА | 2001 |

|

RU2197623C2 |

Авторы

Даты

2005-09-10—Публикация

2002-12-25—Подача